Beruflich Dokumente

Kultur Dokumente

Electrodo Con Revestimiento Rutilico

Hochgeladen von

Darnely Rivas0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

681 Ansichten6 SeitenOscar Kjellberg descubrió en 1904 el electrodo revestido, permitiendo el gran desarrollo de la soldadura por arco eléctrico. Existen diferentes tipos de revestimientos como rutilo, básico y celulósico, que ofrecen diferentes propiedades al cordón de soldadura como estabilidad del arco, protección contra impurezas y características mecánicas. Cada tipo tiene aplicaciones específicas en la industria como construcción naval, estructuras metálicas y tuberías.

Originalbeschreibung:

sc

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenOscar Kjellberg descubrió en 1904 el electrodo revestido, permitiendo el gran desarrollo de la soldadura por arco eléctrico. Existen diferentes tipos de revestimientos como rutilo, básico y celulósico, que ofrecen diferentes propiedades al cordón de soldadura como estabilidad del arco, protección contra impurezas y características mecánicas. Cada tipo tiene aplicaciones específicas en la industria como construcción naval, estructuras metálicas y tuberías.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

681 Ansichten6 SeitenElectrodo Con Revestimiento Rutilico

Hochgeladen von

Darnely RivasOscar Kjellberg descubrió en 1904 el electrodo revestido, permitiendo el gran desarrollo de la soldadura por arco eléctrico. Existen diferentes tipos de revestimientos como rutilo, básico y celulósico, que ofrecen diferentes propiedades al cordón de soldadura como estabilidad del arco, protección contra impurezas y características mecánicas. Cada tipo tiene aplicaciones específicas en la industria como construcción naval, estructuras metálicas y tuberías.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 6

Electrodo con revestimiento Rutilico

La técnica de la soldadura por arco eléctrico tomó

importancia en el sector industrial cuando el sueco Oscar

Kjellberg en 1.904 descubre el electrodo revestido.

Este hecho es de suma importancia y el punto de

inflexión que permitió posteriormente el gran desarrollo de

la soldadura por arco eléctrico.

- Revestimiento de rutilo: En su composición química

predomina un mineral denominado rutilo, compuesto en un

95% de bióxido de titanio, que ofrece mucha estabilidad y

garantiza una óptima estabilidad del arco y una elevada

fluidez del baño, lo que se traduce en un buen aspecto

final del cordón de soldadura.

El revestimiento de rutilo, en cualquier caso, va a

garantizar una fusión dulce, de fácil realización, con

formación abundante de escoria de una consistencia

viscosa y de fácil eliminación, lo cual va a permitir un

buen deslizamiento, sobre todo en posición plana. Se

aconseja su uso para aquellos casos donde el material

base no presente muchas impurezas, debido a que estos

revestimientos no tienen efectos limpiadores. Además,

no secan bien y por lo tanto pueden desarrollar mucho

hidrógeno ocluido en el cordón de soldadura.

Para aplicaciones donde se requiera mejorar el

rendimiento, manteniendo la estabilidad del arco, se

pueden emplear electrodos donde se combina el

revestimiento de rutilo con otros componentes, como la

celulosa (electrodos rutilo-celulósicos) o la fluorita

(electrodos rutilo-básicos).

Debido a la gran estabilidad del arco que presenta

este tipo de revestimiento en los electrodos, se hace

posible su empleo tanto con corriente alterna (CA) como

con corriente continua (CC) en polaridad directa o

inversa. Tiene gran aplicación cuando los espesores a

soldar son reducidos.

Electrodo con revestimiento Basico

- Revestimiento básico:

La composición química de este revestimiento está

formada básicamente por óxidos de hierro, aleaciones

ferrosas y por carbonatos de calcio y magnesio a los

cuales, añadiendo fluoruro de calcio se obtiene la

fluorita, que es un mineral muy apto para facilitar la

fusión del baño.

Este tipo de revestimiento posee una gran capacidad

de depuración del metal base, con lo que se obtienen

soldaduras de calidad y de buenas propiedades

mecánicas. Los electrodos con este tipo de revestimiento

soportan elevadas temperaturas de secado, y por lo

tanto el baño no se contamina con hidrógeno.

Tienen una escoria poco abundante, aunque muy

densa y de difícil eliminación. Los electrodos con este

tipo de revestimientos son aptos para ejecutar

soldaduras en posición, verticales, por encima de la

cabeza, etc.

Por otro lado, la fluorita hace que el arco sea muy

inestable, con un baño menos fluido, que da lugar a

frecuentes cortocircuitos debidos a una transferencia del

material de aporte a base de grandes gotas. Sin

embargo, el arco debe mantenerse muy corto debido a la

escasa volatilidad de este revestimiento. En definitiva,

todo esto hace necesario que el soldador que haga uso

de este revestimiento para los electrodos de soldadura

tenga mucha experiencia y buena pericia en el proceso.

Para electrodos con este tipo de revestimiento se

recomienda el empleo de generadores de corriente

continua (CC) en polaridad inversa. Los electrodos

básicos se distinguen por la gran cantidad de material

depositado, y son buenos para la soldadura de grandes

espesores.

Los electrodos con revestimiento básico son muy

higroscópicos, por lo que se recomienda mantenerlos en

ambiente seco y en recipientes cerrados.

A continuación se muestra una tabla resumen con

los distintos tipos de revestimientos y sus componentes

principales:

En esta otra tabla que se adjunta, se puede observar

el efecto protector de cada tipo de electrodo. En ella se

indica el porcentaje aproximado de nitrógeno absorbido

por la soldadura y el volumen de hidrógeno absorbido

por 100 gramos de metal depositado.

Así mismo, puede observarse que el revestimiento

básico es el que proporciona la mejor protección y, por

tanto, dará soldaduras de mayor calidad.

Electrodo con revestimiento Celulocico

- Revestimiento celulósico:

Su composición química está formada básicamente

por celulosa integrada con aleaciones ferrosas

(magnesio y silicio). La celulosa va a desprender gran

cantidad de gases en su combustión, lo que va a reducir

la producción de escorias en el cordón, a la vez que va a

permitir ejecutar la soldadura en posición vertical

descendente.

El baño de fusión que se obtiene con este tipo de

revestimiento va a ser "caliente", con la fusión de una

notable cantidad de material base, lo que provoca

cordones con una gran profundidad de penetración. Ello

es debido al elevado desarrollo de hidrógeno, presente

en la composición química de este tipo de revestimiento.

En general, las características mecánicas de la

soldadura que se obtienen con este tipo de

revestimientos son óptimas, aunque el aspecto final del

cordón pueda ser mejorable. Ello es debido a la casi total

ausencia de la protección líquida ofrecida por este

revestimiento, lo cual va a impedir una modelación

óptima del baño durante su solidificación.

Para electrodos que utilicen este revestimiento, la

corriente de soldadura, dada la escasa estabilidad del

arco, es normalmente en corriente continua (CC) con

polaridad inversa.

uso y aplicaciones

- Electrodos Celulósicos

• Tipo de escoria: este tipo de electrodos genera una escoria

poco voluminosa y de fácil eliminación;

• Metal depositado: el cordón depositado va a contener gran

cantidad de hidrógeno ocluido;

• Arco eléctrico: posee una gran penetración y abundantes

pérdidas por salpicaduras;

• Características mecánicas:

Carga de rotura: 48 kg/mm2 ; Alargamiento en rotura: 28%

Límite elástico: 40 kg/mm2 ; Resiliencia a 0º C: 75 Julios

• Aplicaciones y precauciones: este tipo de electrodos se

utilizan principalmente para soldadura de tuberías, siendo su uso

generalizado en soldaduras de oleoductos. Es adecuado su uso

para ejecutar soldaduras en posición y producen una gran

cantidad de humos.

- Electrodos de Rutilo

• Tipo de escoria: genera una escoria con una viscosidad

adecuada que se elimina con facilidad. Su aspecto es globular;

• Metal depositado: el cordón va a presentar un nivel de

impurezas intermedios entre ácidos y básicos. No obstante, el

contenido de hidrógeno con este tipo de electrodo puede llegar a

fragilizar la unión;

• Arco eléctrico: para este tipo de electrodo se puede utilizar

tanto con corriente alterna (CA) como continua (CC) en polaridad

directa o inversa;

• Características mecánicas:

Carga de rotura: 48 kg/mm2 ; Alargamiento en rotura: 25%

Límite elástico: 42 kg/mm2 ; Resiliencia a -20º C: 50 Julios

• Aplicaciones y precauciones: este tipo de electrodos

encuentra su aplicación principalmente en la soldadura de aceros.

Su consumo actual se estima en un 55%. Tiene un uso

generalizado en calderería, construcción naval, estructuras

metálicas, etc. Es adecuado para la ejecución de soldaduras en

posición.

- Electrodos Básicos

• Tipo de escoria: genera una escoria densa, pero poco

abundante que sube a la superficie del cordón con rapidez. De

color pardo y brillante, se elimina de una forma aceptable;

• Metal depositado: el cordón se presenta casi exento de

impurezas y libre de hidrógeno;

• Arco eléctrico: para este tipo de electrodo se puede utilizar

tanto con corriente alterna (CA) como continua (CC) en polaridad

inversa;

• Características mecánicas:

Carga de rotura: 54 kg/mm2 ; Alargamiento en rotura: 28%

Límite elástico: 44 kg/mm2 ; Resiliencia a 0º C: 130 Julios

• Aplicaciones y precauciones: este tipo de electrodos están

recomendado para la soldadura de aceros. Su uso está

generalizado en calderería, construcción naval, estructuras

metálicas, maquinaria, etc.

- Electrodos de Autocontacto o de Gran Rendimiento

En estos electrodos el revestimiento contiene Fe en polvo. El

arco salta de forma espontánea, y su rendimiento gravimétrico(*)

es superior al 100%.

Das könnte Ihnen auch gefallen

- Plan de Emergencia Condominio Doña VictoriaDokument13 SeitenPlan de Emergencia Condominio Doña VictoriaRoss Morales75% (4)

- Especificaciones de La AWS para Electrodos RevestidosDokument3 SeitenEspecificaciones de La AWS para Electrodos RevestidosDanny AponteNoch keine Bewertungen

- OxicorteDokument4 SeitenOxicorteJimmy Jhonathan López Aquino100% (1)

- Curso TigDokument22 SeitenCurso TigAna Luz MartinezNoch keine Bewertungen

- Soldadura Mig MagDokument12 SeitenSoldadura Mig MagAndres Martinez MezaNoch keine Bewertungen

- Antahkarana ExplicacionDokument5 SeitenAntahkarana ExplicacionAdriana Del Rosario Zarate0% (1)

- Ast Excavacion Espacios ConfinadosDokument4 SeitenAst Excavacion Espacios Confinadosnorelis quinteroNoch keine Bewertungen

- ADokument11 SeitenAFelipeAlfonsoMuñozMorenoNoch keine Bewertungen

- Soldadura MAG de chapas de acero al carbono. FMEC0210Von EverandSoldadura MAG de chapas de acero al carbono. FMEC0210Noch keine Bewertungen

- Clasificacion de Electrodo-FcawDokument4 SeitenClasificacion de Electrodo-FcawEddieJhonC.OrdoñoNoch keine Bewertungen

- Pernos y SoldaduraDokument18 SeitenPernos y Soldaduraandrewww07100% (1)

- Capitulo 11. - Soldabilidad de Aceros Templados y RevenidosDokument23 SeitenCapitulo 11. - Soldabilidad de Aceros Templados y RevenidosJorge Luis Olivar QuinteroNoch keine Bewertungen

- Presentacion de Ejes y ArbolesDokument22 SeitenPresentacion de Ejes y ArbolesKMCT16100% (1)

- Soldadura OxiacetilenicaDokument20 SeitenSoldadura OxiacetilenicaSergio RafaelNoch keine Bewertungen

- Aserrado y LimadoDokument20 SeitenAserrado y LimadoJesùs Alberto100% (1)

- Tipos de ElectrodosDokument3 SeitenTipos de ElectrodosJuanitoNoch keine Bewertungen

- 100 PreguntasDokument14 Seiten100 PreguntasCarmen Luz YCNoch keine Bewertungen

- 00 Apuntamentos Curvadora de Rodillos ParalelosDokument10 Seiten00 Apuntamentos Curvadora de Rodillos ParalelosRaquelIglesiasNoch keine Bewertungen

- Forja CincelDokument5 SeitenForja CincelAnonymous YpN8WMGvNoch keine Bewertungen

- Clasificacion y Tipos de ElectrodosDokument5 SeitenClasificacion y Tipos de Electrodossebastian medina100% (1)

- Soldadura Por PlasmaDokument3 SeitenSoldadura Por PlasmaIsaias AlmendralNoch keine Bewertungen

- Tipos de Electrodos para Aceros Al CarbonoDokument2 SeitenTipos de Electrodos para Aceros Al Carbonopedro timana vilchezNoch keine Bewertungen

- Soldadura TigDokument12 SeitenSoldadura TigAlexis Aleshito100% (2)

- Diapositivas Trefilado LiistasDokument23 SeitenDiapositivas Trefilado LiistasDavid CaraoNoch keine Bewertungen

- Tipos de Morteros para Refractarios Disponibles en C.R. Alberto Miranda G.Dokument6 SeitenTipos de Morteros para Refractarios Disponibles en C.R. Alberto Miranda G.Yonder Miranda GamboaNoch keine Bewertungen

- Elementos de Sujecion y Tornillos de Potencia PDFDokument92 SeitenElementos de Sujecion y Tornillos de Potencia PDFPablo PillajoNoch keine Bewertungen

- Informe de Muelas AbrasivasDokument10 SeitenInforme de Muelas AbrasivasJuanRojasNoch keine Bewertungen

- Recuperación de Piezas DesgastadasDokument9 SeitenRecuperación de Piezas DesgastadasRichard FernandoNoch keine Bewertungen

- Practica de Torneado 6 EXCENTRICADokument4 SeitenPractica de Torneado 6 EXCENTRICABrayan Blanco MontesNoch keine Bewertungen

- Procesos de Corte - SoldaduraDokument12 SeitenProcesos de Corte - SoldaduraTania Gonzalez100% (1)

- SOLDADURADokument6 SeitenSOLDADURALucero GuillermoNoch keine Bewertungen

- Soldadura Por Arco Con Gas y Electrodo de TungstenoDokument29 SeitenSoldadura Por Arco Con Gas y Electrodo de TungstenoClaritaNoch keine Bewertungen

- Informe Afilado de BurilesDokument4 SeitenInforme Afilado de BurilesJhon Sebastian RodriguezNoch keine Bewertungen

- Manual Del Soldador 1 PDFDokument138 SeitenManual Del Soldador 1 PDFhellboy14dd100% (1)

- ESCARIADORDokument29 SeitenESCARIADORjeiner0% (1)

- Tratamientos Termicos AvanceDokument6 SeitenTratamientos Termicos AvanceFRANZ0% (1)

- Técnicas de Limado y Técnicas de TaladradoDokument10 SeitenTécnicas de Limado y Técnicas de TaladradoGoiida RiivazNoch keine Bewertungen

- Ejercicios de Soldadura FuerteDokument5 SeitenEjercicios de Soldadura FuerteYoanela VargasNoch keine Bewertungen

- Clasificacion e Identificación de Los ElectrodosDokument4 SeitenClasificacion e Identificación de Los ElectrodosJuan Carlos LasdicaNoch keine Bewertungen

- Tema 16 - Procesos de Corte y Preparacion de BordesDokument140 SeitenTema 16 - Procesos de Corte y Preparacion de BordesCarlos Quispe MartinezNoch keine Bewertungen

- Tema 4 Diferentes Tipos de Chapas de Metal y Sus Múltiples UsosDokument3 SeitenTema 4 Diferentes Tipos de Chapas de Metal y Sus Múltiples UsosJose Manuel Lopez100% (1)

- Informe N°2 Posiciones de SoldaduraDokument27 SeitenInforme N°2 Posiciones de SoldaduraChristhyan VillaNoch keine Bewertungen

- Curso de Soldadura Basica en Lima TecsupDokument3 SeitenCurso de Soldadura Basica en Lima TecsupCarlos Alfredo LauraNoch keine Bewertungen

- Relleno de Varias CapasDokument57 SeitenRelleno de Varias CapasHolaSoyJhanferSotomayor100% (1)

- Dibujo - Simbologia de SoldaduraDokument12 SeitenDibujo - Simbologia de SoldadurampiumettiNoch keine Bewertungen

- PROYECTO ELEMENTOS ApaDokument9 SeitenPROYECTO ELEMENTOS ApablancaNoch keine Bewertungen

- Tratamientos Termoquímicos de Carbonitrurado, Cementado, Nitrurado.Dokument3 SeitenTratamientos Termoquímicos de Carbonitrurado, Cementado, Nitrurado.José Ed MendozaNoch keine Bewertungen

- Electrodo E6013Dokument3 SeitenElectrodo E6013Daniel Del CarpioNoch keine Bewertungen

- 2da Evaluacion - SoldaduraDokument6 Seiten2da Evaluacion - SoldaduraJunior De la cruzNoch keine Bewertungen

- Tecnicas de CorteDokument21 SeitenTecnicas de CortePaco HidalgoNoch keine Bewertungen

- Proceso Gtaw SenaDokument29 SeitenProceso Gtaw SenaLIBARDO LAGOSNoch keine Bewertungen

- Guía de Soldadura de Aluminio Con OxiacetilenoDokument5 SeitenGuía de Soldadura de Aluminio Con OxiacetilenoNicolas Prado OrellanaNoch keine Bewertungen

- Forja en CalienteDokument13 SeitenForja en Calienteroxx2909Noch keine Bewertungen

- Soldadura Por ElectroescoriaDokument5 SeitenSoldadura Por ElectroescoriaPabloNoch keine Bewertungen

- Diámetro Del Electrodo y Espesor Del MaterialDokument19 SeitenDiámetro Del Electrodo y Espesor Del MaterialHugo Alfredo Ordóñez Chocano100% (1)

- 1.1. Uniones Soldadas A Tope Y de Filete: IntegrantesDokument18 Seiten1.1. Uniones Soldadas A Tope Y de Filete: IntegrantesAmairani Basulto100% (1)

- Libro-Seguridad en El Proceso SmawDokument6 SeitenLibro-Seguridad en El Proceso SmawCristian SanchezNoch keine Bewertungen

- El ElectrodoDokument19 SeitenEl ElectrodoBea HeNoch keine Bewertungen

- Soldadura Manual Por ElectrodoDokument8 SeitenSoldadura Manual Por ElectrodoEd MartiNoch keine Bewertungen

- Caracteristicas y Des de Los Electrodos Mas UsadosDokument5 SeitenCaracteristicas y Des de Los Electrodos Mas UsadosOtoniel_Alejan_5139Noch keine Bewertungen

- Clasificación de Electrodos RevestidosDokument10 SeitenClasificación de Electrodos RevestidosangelNoch keine Bewertungen

- Numeración de ElectrodosDokument17 SeitenNumeración de Electrodoshectorarenas100% (1)

- Tipo de Revestimiento de Los ElectrodosDokument4 SeitenTipo de Revestimiento de Los Electrodos72548594Noch keine Bewertungen

- Tarea Individual Tipos de Revestimiento de Los ElectrodosDokument5 SeitenTarea Individual Tipos de Revestimiento de Los Electrodos72548594Noch keine Bewertungen

- Academia Francisco Marroquin 2016 PendDokument2 SeitenAcademia Francisco Marroquin 2016 PendDarnely RivasNoch keine Bewertungen

- RespetoDokument7 SeitenRespetoDarnely RivasNoch keine Bewertungen

- 5 Derechos DemocráticosDokument1 Seite5 Derechos DemocráticosDarnely RivasNoch keine Bewertungen

- Loteria y RifasDokument9 SeitenLoteria y RifasDarnely RivasNoch keine Bewertungen

- Academia Comercial de Mecanografia, ListadoDokument3 SeitenAcademia Comercial de Mecanografia, ListadoDarnely RivasNoch keine Bewertungen

- Imagenes 12Dokument3 SeitenImagenes 12Darnely RivasNoch keine Bewertungen

- Academia Comercial de Mecanografia, ListadoDokument3 SeitenAcademia Comercial de Mecanografia, ListadoDarnely RivasNoch keine Bewertungen

- Vocabulario Garifuna, ArinaDokument3 SeitenVocabulario Garifuna, ArinaDarnely Rivas100% (2)

- Academia Comercial de Mecanografia, ListadoDokument3 SeitenAcademia Comercial de Mecanografia, ListadoDarnely RivasNoch keine Bewertungen

- Tu Sueño Es Tu DestinoDokument1 SeiteTu Sueño Es Tu DestinoDarnely RivasNoch keine Bewertungen

- 5 CuentosDokument1 Seite5 CuentosDarnely RivasNoch keine Bewertungen

- Palabras AgudasDokument5 SeitenPalabras AgudasDarnely RivasNoch keine Bewertungen

- Biomas de CentroaméricaDokument5 SeitenBiomas de CentroaméricaYurandir Arias78% (9)

- Tipo de Presupuesto EmpresarialDokument3 SeitenTipo de Presupuesto EmpresarialDarnely RivasNoch keine Bewertungen

- 5 RimasDokument2 Seiten5 RimasDarnely RivasNoch keine Bewertungen

- CaerDokument3 SeitenCaerDarnely RivasNoch keine Bewertungen

- Dibujos para ColorearDokument2 SeitenDibujos para ColorearDarnely RivasNoch keine Bewertungen

- Balon Ces ToDokument2 SeitenBalon Ces ToDarnely RivasNoch keine Bewertungen

- Letras Del AbecedarioDokument1 SeiteLetras Del AbecedarioDarnely RivasNoch keine Bewertungen

- 20 Instituciones de ReciclajeDokument8 Seiten20 Instituciones de ReciclajeDarnely RivasNoch keine Bewertungen

- Carreras de Relevos 4x400 La Prueba deDokument1 SeiteCarreras de Relevos 4x400 La Prueba deDarnely RivasNoch keine Bewertungen

- Baile Regional de JapónDokument2 SeitenBaile Regional de JapónDarnely RivasNoch keine Bewertungen

- La Historia Del MaízDokument1 SeiteLa Historia Del MaízDarnely RivasNoch keine Bewertungen

- Que Es CáncerDokument5 SeitenQue Es CáncerDarnely RivasNoch keine Bewertungen

- Que Es La Planificación AdministrativaDokument2 SeitenQue Es La Planificación AdministrativaDarnely RivasNoch keine Bewertungen

- El AcneDokument1 SeiteEl AcneDarnely RivasNoch keine Bewertungen

- Valores ÉticosDokument1 SeiteValores ÉticosDarnely RivasNoch keine Bewertungen

- Mantenga La Salud en El TrabajoDokument2 SeitenMantenga La Salud en El TrabajoDarnely RivasNoch keine Bewertungen

- El AcneDokument1 SeiteEl AcneDarnely RivasNoch keine Bewertungen

- Acuerdo CREE 64 2023 Modificaciones Al RLGIE Aprobación Informe de Resultados CREE CP 04 2022 NT Accesoconexión y Uso 1Dokument58 SeitenAcuerdo CREE 64 2023 Modificaciones Al RLGIE Aprobación Informe de Resultados CREE CP 04 2022 NT Accesoconexión y Uso 1admconstructoracascoNoch keine Bewertungen

- Catalogo Chardon Boquilla Inserto PDFDokument2 SeitenCatalogo Chardon Boquilla Inserto PDFJennyfer JanineNoch keine Bewertungen

- Resumen Instrumentación IRDokument6 SeitenResumen Instrumentación IRKristho GómezNoch keine Bewertungen

- Ciencia-Ficha de Trabajo - El AguaDokument2 SeitenCiencia-Ficha de Trabajo - El AguaMilagros Del Pilar Solis TelloNoch keine Bewertungen

- Disponible VtayComprometido584Dokument55 SeitenDisponible VtayComprometido584jose floresNoch keine Bewertungen

- Ventajas y Desventajhas de Las Maquinas Simple y CompuestasDokument2 SeitenVentajas y Desventajhas de Las Maquinas Simple y CompuestasPlaneta CiberNoch keine Bewertungen

- Resumen e Introducción - Articulo Ciudades InteligentesDokument1 SeiteResumen e Introducción - Articulo Ciudades InteligentesPaula RodriguezNoch keine Bewertungen

- PreguntasDokument5 SeitenPreguntasSergio VelasquezNoch keine Bewertungen

- Modernización de Refinería Talara - Ing. Jhonny Orizano PérezDokument30 SeitenModernización de Refinería Talara - Ing. Jhonny Orizano PérezJhonny Alex Orizano Pérez100% (1)

- Foda TermoelectricaDokument10 SeitenFoda TermoelectricaleidyNoch keine Bewertungen

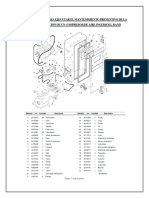

- Procedimiento para Ejecutar El Mantenimiento Preventivo en Compresor de Aire Ingersoll RandDokument11 SeitenProcedimiento para Ejecutar El Mantenimiento Preventivo en Compresor de Aire Ingersoll RandCarlos Cristancho ClavijoNoch keine Bewertungen

- Abrir Parte 1 Termoquim 2Dokument19 SeitenAbrir Parte 1 Termoquim 2perezalexa181Noch keine Bewertungen

- Manual Usuario RTR160 PDFDokument64 SeitenManual Usuario RTR160 PDFCamilo Andres Penagos S.Noch keine Bewertungen

- Ecuación de Pierlens NabarroDokument6 SeitenEcuación de Pierlens NabarroDiego Frias ParedesNoch keine Bewertungen

- NeumaticaDokument15 SeitenNeumaticaesteban rojasNoch keine Bewertungen

- Termorresistencia de EnzimasDokument14 SeitenTermorresistencia de EnzimasCrisThianElvisNoch keine Bewertungen

- Manual Motores CiDokument9 SeitenManual Motores CiAnonymous 8hlL8HgcNoch keine Bewertungen

- ACT 3 - AUDITORIA ANALISIS DE CASO y MATRIZ DE RIESGO - GRUPO 2 - NRC 7912Dokument17 SeitenACT 3 - AUDITORIA ANALISIS DE CASO y MATRIZ DE RIESGO - GRUPO 2 - NRC 7912MONICA GAMA RODRIGUEZNoch keine Bewertungen

- Formularios de Mecanica de Los MaterialesDokument23 SeitenFormularios de Mecanica de Los MaterialesimeldoNoch keine Bewertungen

- Folleto Plafones ArmstrongDokument3 SeitenFolleto Plafones ArmstrongJavier ContrerasNoch keine Bewertungen

- Cuadernillo 6 Ley de Induccion de FaradayDokument4 SeitenCuadernillo 6 Ley de Induccion de FaradayANDREA ROCIO MARQUEZ ALFARONoch keine Bewertungen

- (Wackerly, Mendenhall, Scheaffer) Estadistica Matematica Con Aplicaciones pp111-112Dokument2 Seiten(Wackerly, Mendenhall, Scheaffer) Estadistica Matematica Con Aplicaciones pp111-112LUIS FELIPE MOSQUERA HERNANDEZNoch keine Bewertungen

- PRACTICA 4 de Maquinas Eléctricas IDokument5 SeitenPRACTICA 4 de Maquinas Eléctricas ILuis Benjamin Mendoza BallinesNoch keine Bewertungen

- Turbinas Turgo - Vinueza ErickDokument3 SeitenTurbinas Turgo - Vinueza ErickErick VinuezaNoch keine Bewertungen

- Desactivacion de CatalizadoresDokument16 SeitenDesactivacion de CatalizadoresAngelo VarelaNoch keine Bewertungen

- Investigacion 16 Junio 2021Dokument76 SeitenInvestigacion 16 Junio 2021INCADELC INGENIEROSNoch keine Bewertungen