Beruflich Dokumente

Kultur Dokumente

Historia Mantenimiento

Hochgeladen von

Mario PeraltaCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

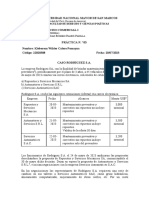

Historia Mantenimiento

Hochgeladen von

Mario PeraltaCopyright:

Verfügbare Formate

Desde el principio de los tiempos, el Hombre siempre ha sentido la necesidad de mantener su

equipo, aún las más rudimentarias herramientas o aparatos. La mayoría de las fallas que se

experimentaban eran el resultado del abuso y esto sigue sucediendo en la actualidad. Al principio

solo se hacía mantenimiento cuando ya era imposible seguir usando el equipo. A eso se le llamaba

"Mantenimiento de Ruptura o Reactivo"

A finales del siglo XVIII y comienzo del XIX durante la revolución industrial con las primeras

máquinas se iniciaron los trabajos de reparación y de igual manera los conceptos de

competitividad, costos entre otros. De la misma manera empezaron a tenerse en cuenta el

término de falla y comenzaron a darse a cuenta que esto producía paras en la producción. Tal fue

la necesidad de empezar a controlar estas fallas que hacia los años 20 ya empezaron a aparecer las

primeras estadísticas sobre tasas de falla en motores y equipo de aviación

la historia del mantenimiento va de la mano con el desarrollo técnico-industria, ya que con las

primeras maquinas se empezó a tener la necesidad de las primeras reparaciones. La mayoría de

las fallas que se presentaban en ese entonces eran el resultado del abuso o de los grandes

esfuerzos a los que eran sometidos las máquinas. En ese entonces el mantenimiento se hacia

hasta cuando ya era imposible seguir usando el equipo. Hasta 1914 , el mantenimiento tenia

importancia secundaria y era ejecutado por el mismo personal de operación y producción.

Fué hasta 1950 que un grupo de ingenieros japoneses iniciaron un nuevo concepto en

mantenimiento que simplemente seguía las recomendaciones de los fabricantes de equipo acerca

de los cuidados que se debían tener en la operación y mantenimiento de máquinas y sus

dispositivos.

Esta nueva tendencia se llamó "Mantenimiento Preventivo". Como resultado, los gerentes de

planta se interesaron en hacer que sus supervisores, mecánicos, electricistas y otros técnicos,

desarrollaran programas para lubricar y hacer observaciones clave para prevenir daños al equipo.

Aún cuando ayudó a reducir pérdidas de tiempo, el Mantenimiento Preventivo era una alternativa

costosa. La razón: Muchas partes se reemplazaban basándose en el tiempo de operación, mientras

podían haber durado más tiempo. También se aplicaban demasiadas horas de labor

innecesariamente.

Los tiempos y necesidades cambiaron, en 1960 nuevos conceptos se establecieron,

"Mantenimiento Productivo" fue la nueva tendencia que determinaba una perspectiva más

profesional. Se asignaron más altas responsabilidades a la gente relacionada con el mantenimiento

y se hacían consideraciones acerca de la confiabilidad y el diseño del equipo y de la planta. Fue un

cambio profundo y se generó el término de "Ingeniería de la Planta" en vez de "Mantenimiento",

las tareas a realizar incluían un más alto nivel de conocimiento de la confiabilidad de cada

elemento de las máquinas y las instalaciones en general.

A partir de 1966 con el fortalecimiento de las asociaciones nacionales de mantenimiento creadas a

final del periodo anterior, y que la sofisticación de los instrumentos de protección y medición, la

ingeniería de mantenimiento, pasa a desarrollar criterios de predicción de fallas.visualizando así la

optimización de la actuación de los equipo de ejecución del mantenimiento

Diez años después, tomó lugar la globalización del mercado creando nuevas y más fuertes

necesidades de excelencia en todas las actividades. Los estándares de "Clase Mundial" en

términos de mantenimiento del equipo se comprendieron y un sistema más dinámico tomó lugar.

TPM es un concepto de mejoramiento contínuo que ha probado ser efectivo. primero en Japón y

luego de vuelta a América (donde el concepto fué inicialmente concebido, según algunos

historiadores). Se trata de participación e involucramiento de todos y cada uno de los miembros

de la organización hacia la optimización de cada máquina.

Diez años, tomó lugar la globalización del mercado creando nuevos modelos de mantenimiento

para asi lograr una mejor calidad y una mejor excelencia. Estos modelos son: TPM, 5S, KAISSEN y

RCM.

Esta era una filosofía completamente nueva con un planteamiento diferente y que se mantendrá

constantemente al día por su propia esencia. Implica un mejoramiento continuo en todos los

aspectos y se le denominó TPM.

Tal como lo vimos en la definición, TPM son las siglas en inglés de "Mantenimiento Productivo

Total", también se puede considerar como "Mantenimiento de Participación Total" o

"Mantenimiento Total de la Productividad".

El propósito es transformar la actitud de todos los miembros de la comunidad industrial. Toda

clase y nivel de trabajadores, operadores, supervisores, ingenieros, administradores, quedan

incluidos en esta gran responsabilidad. La "Implementación de TPM" es un objetivo que todos

compartimos. También genera beneficios para todos nosotros. Mediante este esfuerzo, todos nos

hacemos responsables de la conservación del equipo, el cual se vuelve más productivo, seguro y

fácil de operar, aún su aspecto es mucho mejor. La participación de gente que no está

familiarizada con el equipo enriquece los resultados pues en muchos casos ellos ven detalles que

pasan desapercibidos para quienes vivimos con el equipo todos los días

120000 a. C Solo realizaban trabajos de mantenimiento correctivo en sus herramientas y

utensilios

1798 Surgió la necesidad de mejorar el Mantenimiento Correctivo, pues los trabajos eran

muy tardados y frecuentemente exigían la atención de varios especialistas, ya que las

piezas rotas tenían que volverse a hacer a la medida.

1780- 1830 Durante la Primera Revolución Industrial los bienes se fabricaban en forma

manual, por lo que era necesario hombres diestros y hábiles.

1879 Debido a la proliferación de fábricas, en muchas se contrató personal sin

preparación, lo cual complicó fuertemente su adiestramiento y la administración de las

mismas fábricas

1903 Los bienes que necesariamente tenían que ser de buena calidad eran muy caros y,

por lo tanto, tenían poca demanda; solo los ricos podían aspirar a comprar

1910 Se incrementó la cantidad de máquinas, y por razón natural, el trabajador dedicado

a la producción invirtió cada vez más de su tiempo para hacer trabajos de arreglo a las

mismas (Mantenimiento Correctivo)

1914-1918 debido a la demanda urgente de sus productos, pero la cantidad de máquinas

con falla era cada El personal de Mantenimiento Correctivo se le comenzó a signar

labores de prevención para evitar que las máquinas más importantes fallaran. Nacieron

los departamentos de Mantenimiento Preventivo PM. mayor. día

1916 Se desarrolló el actual Proceso Administrativo, con cinco elementos planeación,

organización, integración, ejecución y control

1927-1931 Debido al cientificismo y a los trabajos de Taylor en la aplicación de tiempos y

movimientos, creció el interés por el uso de la estadística en el trabajo, pero su aplicación

era muy lenta y poco confiable.

1939-1945 Se sistematizan los trabajos de Mantenimiento Preventivo

1946 Se creó la Sociedad Americana de Control de Calidad de la cual fue socio el Dr. W.

Edwards Deming. Dicha sociedad ayudó al estudio estadístico del trabajo y mejoró, de

manera notable, la calidad de los productos obtenidos.

1950 Los trabajos de Deming dieron inicio a la Tercera Revolución Industrial, al

establecer en la industria japonesa el Control Estadístico de Calidad

1960 Se dio el concepto de Mantenimiento Centrado en la Confiabilidad. Comienza la

aplicación del Sistema Equipo/satisfactorio, el cual debe cuidar se equilibrio con respecto

a las expectativas del usuario

1961 A partir de 1961 Shingeo comenzó a desarrollar el sistema Poka-Yoke, que

literalmente significa “a prueba de errores”,

1971 Creó se crea el mantenimiento productivo total TPM basado en el Mantenimiento

Productivo PM estadounidense

1995 Hiroyuki Hirano Presentó su libro 5 Pillars of the Visual Workplace (5Ss)

comúnmente llamado “Las cinco eses”. La aplicación de esta filosofía mejoró de manera

notable el ambiente de trabajo, la limpieza de la fábrica, la definición y organización de

herramientas y sobre todo, la calidad y productividad.

2005 Hasta la fecha existe un gran problema con la palabra mantenimiento, pues se usa

para tratar de explicar dos sistemas de trabajo diferentes. El primero es el cuidado del

equipo (máquina/hombre), y el segundo es el cuidado del producto o servicio que

proporciona la máquina. Esto se presenta como una dicotomía, aunque sus efectos se

interrelacionan y han traído como consecuencia una gran confusión, ya que no existe una

taxonomía al respecto que nos permita hablar el mismo idioma

Das könnte Ihnen auch gefallen

- UNIDAD 5 y 6Dokument18 SeitenUNIDAD 5 y 6Mario PeraltaNoch keine Bewertungen

- Vibraciones mecánicas: principios básicos de las vibraciones libres no amortiguadasDokument80 SeitenVibraciones mecánicas: principios básicos de las vibraciones libres no amortiguadasRoberto Carlos Ayala0% (2)

- Unidad 6Dokument13 SeitenUnidad 6Mario PeraltaNoch keine Bewertungen

- Diseño de Elementos de Maquina 1111Dokument158 SeitenDiseño de Elementos de Maquina 1111arkana1992Noch keine Bewertungen

- Conceptos FundamentalesDokument5 SeitenConceptos FundamentalesMario PeraltaNoch keine Bewertungen

- Sistema de FrenosDokument10 SeitenSistema de FrenostugordoNoch keine Bewertungen

- Practica Tornillo PotenciaDokument4 SeitenPractica Tornillo PotenciaRobercito Sauca100% (1)

- Diseño Mecanico Ocw - Resorte - FlexDokument38 SeitenDiseño Mecanico Ocw - Resorte - FlexluisandradeNoch keine Bewertungen

- Problemas de Ejemplo Resortes PDFDokument35 SeitenProblemas de Ejemplo Resortes PDFMario Peralta100% (1)

- Fallas en El Sistema de Escape 1 FinDokument4 SeitenFallas en El Sistema de Escape 1 FinMario PeraltaNoch keine Bewertungen

- Diagnostico de Las StpsDokument5 SeitenDiagnostico de Las StpsMario PeraltaNoch keine Bewertungen

- Practica Tornillo PotenciaDokument4 SeitenPractica Tornillo PotenciaRobercito Sauca100% (1)

- Diseño Elementos Maquinas Robert L-MottDokument474 SeitenDiseño Elementos Maquinas Robert L-MottLuis Mendoza83% (6)

- Ejercicios Resueltos Vigas 2Dokument46 SeitenEjercicios Resueltos Vigas 2fernando0561100% (2)

- Solucionario MB Unidad 10Dokument5 SeitenSolucionario MB Unidad 10Mario PeraltaNoch keine Bewertungen

- Resortes y deformaciones elásticas: clasificación, propiedades, cálculo de esfuerzos y diseñoDokument23 SeitenResortes y deformaciones elásticas: clasificación, propiedades, cálculo de esfuerzos y diseñoMaximiliano AlfaroNoch keine Bewertungen

- Ecuación de EulerDokument25 SeitenEcuación de EulerEric E' Sandoval ANoch keine Bewertungen

- Problemas Resueltos PDFDokument12 SeitenProblemas Resueltos PDFMario PeraltaNoch keine Bewertungen

- Las 7 Herramientas Básicas de La CalidadDokument21 SeitenLas 7 Herramientas Básicas de La CalidadMario PeraltaNoch keine Bewertungen

- Ley Del ImssDokument5 SeitenLey Del ImssMario PeraltaNoch keine Bewertungen

- Practica Tornillo PotenciaDokument4 SeitenPractica Tornillo PotenciaRobercito Sauca100% (1)

- 16 Mantenimiento A Bombas de Desplazamiento PositivoDokument47 Seiten16 Mantenimiento A Bombas de Desplazamiento PositivoCursos Ingproser0% (2)

- Mecanica de Fluidos Incompresibles y Turbomaquinas Hidraulicas. Problemas ResueltosDokument344 SeitenMecanica de Fluidos Incompresibles y Turbomaquinas Hidraulicas. Problemas ResueltosDavid Ber94% (17)

- Deformacion en VigasDokument43 SeitenDeformacion en Vigas18283967133% (3)

- Adviento y NavidadDokument10 SeitenAdviento y NavidadAriel Retamal GonzálezNoch keine Bewertungen

- Costumbres y Tradiciones de Antaño de PetenDokument13 SeitenCostumbres y Tradiciones de Antaño de PetencesarleonardocaalpopNoch keine Bewertungen

- Encuadre Ajp 2023 - 2024Dokument3 SeitenEncuadre Ajp 2023 - 2024Heron HerreraNoch keine Bewertungen

- Patrimonio cultural del Perú: Lugares declarados por la UNESCODokument26 SeitenPatrimonio cultural del Perú: Lugares declarados por la UNESCOfranco gallegosNoch keine Bewertungen

- 16 Descargar Ejercicios de Operaciones Combinadas Tercero de SecundariaDokument13 Seiten16 Descargar Ejercicios de Operaciones Combinadas Tercero de SecundariaTomás Esteban Espejo CuevaNoch keine Bewertungen

- Cyber Insecurity Navigating The Perils of The Next Information Age (Pp. 89-104) .En - EsDokument17 SeitenCyber Insecurity Navigating The Perils of The Next Information Age (Pp. 89-104) .En - EsJuan CortesNoch keine Bewertungen

- 03 Nuevo Cambio de Polines Correas TransportadorasDokument55 Seiten03 Nuevo Cambio de Polines Correas TransportadorasGenesis Herrera ValenciaNoch keine Bewertungen

- Aritmetica Sem 1 PDFDokument4 SeitenAritmetica Sem 1 PDFJoseph Peñafiel Loayza100% (2)

- Esquema de Tratamiento Antituberculoso para Pacientes Con RafaDokument2 SeitenEsquema de Tratamiento Antituberculoso para Pacientes Con Rafamartinez mollerNoch keine Bewertungen

- Informe de Inspección Al ProfesorDokument2 SeitenInforme de Inspección Al ProfesorEmilio CuelloNoch keine Bewertungen

- Cuestionario Cultura Clásica. 8-Iii-2016Dokument5 SeitenCuestionario Cultura Clásica. 8-Iii-2016Julián Esteso SepúlvedaNoch keine Bewertungen

- Vida Discipular 2Dokument147 SeitenVida Discipular 2Naniie Hae100% (2)

- El Txistu - Sus Ondas ArmónicasDokument16 SeitenEl Txistu - Sus Ondas ArmónicasodezaraNoch keine Bewertungen

- TESTS Y MICROCASOS Sin RespuestaDokument36 SeitenTESTS Y MICROCASOS Sin RespuestaSofía Mateo HernándezNoch keine Bewertungen

- AsimetriaDokument3 SeitenAsimetriaapple144Noch keine Bewertungen

- Leyendas de GuayaquilDokument11 SeitenLeyendas de GuayaquilJaime Antonio Boconzaca50% (2)

- Modulo 5 Semana 5 PDFDokument18 SeitenModulo 5 Semana 5 PDFJuan PerezNoch keine Bewertungen

- Ficha Tecnica de Establecimiento LAGO SANANGODokument43 SeitenFicha Tecnica de Establecimiento LAGO SANANGOFiorella Corazón GüivinNoch keine Bewertungen

- Resumen EjecutivoDokument33 SeitenResumen EjecutivoRonald Briceño MonzonNoch keine Bewertungen

- Postulados - Del - Abogado - Oratoria - ForenseDokument8 SeitenPostulados - Del - Abogado - Oratoria - ForenseKathy Godínez MoscosoNoch keine Bewertungen

- Bimensual 1 Lyc 1°.2Dokument3 SeitenBimensual 1 Lyc 1°.2nathaly439Noch keine Bewertungen

- Catalogo Nice MX 222Dokument148 SeitenCatalogo Nice MX 222Alejanddra Solis cruzNoch keine Bewertungen

- Ensayo Título Xii Del Régimen Económico y de La Hacienda PublicaDokument6 SeitenEnsayo Título Xii Del Régimen Económico y de La Hacienda Publicafredy noyaNoch keine Bewertungen

- De Que Tenemos Que Cuidarnos en ElDokument2 SeitenDe Que Tenemos Que Cuidarnos en ElNoelGrimaldoNoch keine Bewertungen

- Estrategias para EvangelizarDokument10 SeitenEstrategias para EvangelizarMillet ValeroNoch keine Bewertungen

- Caso Rodríguez SADokument3 SeitenCaso Rodríguez SAKleberson CaleroNoch keine Bewertungen

- El Reloj de ArenaDokument3 SeitenEl Reloj de ArenaJosbyn CortezNoch keine Bewertungen

- Auditoria FinancieraDokument33 SeitenAuditoria FinancieraRalphLópezMachaca100% (1)

- Diagramas de ProcesoDokument11 SeitenDiagramas de ProcesoAbraham Falcon GrandeNoch keine Bewertungen

- Tesis Cuerpo ValvulasDokument164 SeitenTesis Cuerpo ValvulasHugoNoch keine Bewertungen