Beruflich Dokumente

Kultur Dokumente

NDE Acceptance Criteria - En.es PDF

Hochgeladen von

wilfran villegasOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

NDE Acceptance Criteria - En.es PDF

Hochgeladen von

wilfran villegasCopyright:

Verfügbare Formate

No.

20

No.20

No. Ensayos no destructivos de las soldaduras de acero casco de

(1988)

20

(Rev.1Dec

1. General

2007)

(Cont)

1.1 Este documento tiene por objeto dar orientación sobre los requisitos mínimos de

métodos y niveles de calidad que se pueden adoptar para los ensayos no destructivos (NDT) de las soldaduras de acero

shiphull durante la nueva construcción y reparación de buques.

1.2 Los niveles de calidad que figuran en este documento se refieren a la calidad de la producción y no a Fitness-

para-propósito de las soldaduras examinados.

1.3 El ensayo no destructivo es normalmente a ser realizada por el constructor o su

subcontratistas en conformidad con estos requisitos. surveyormay de la sociedad de clasificación requiere para

presenciar algunas pruebas.

1.4 Debe ser responsabilidad del constructor naval para asegurar que las especificaciones de prueba y

procedimientos se cumplen durante la construcción y el informe se pone a disposición theClassification Sociedad en

los hallazgos realizados por el NDT.

1.5 La extensión de las pruebas y el número de puntos de control están de acuerdo normalmente entre el

astillero y de la Sociedad de Clasificación.

2. limitaciones

2.1 materiales

2.1.1This documento se aplica a las soldaduras de fusión realizadas en aceros hullstructural normales y superior

resistencia, de acuerdo con la UR W11, de alta resistencia aceros templados y revenidos conformidadconlos con UR W16 y

conexiones con soldaduras de piezas forjadas de acero del casco de acuerdo withUR W7 y fundición de acero del casco,

de conformidad con UR W8.

2.2 Los procesos de soldadura

2.2.1This documento se aplica a las soldaduras de fusión elaborada utilizando soldadura de arco metálico protegido,

soldadura por arco fluxcored, la soldadura por arco metálico con gas, soldadura por arco de tungsteno con gas, soldadura

por arco sumergido, soldadura electro-escoria y procesos de soldadura electro-gas.

2.3 juntas de soldadura

2.3.1This documento se aplica a las soldaduras a tope con penetración total, una camiseta, una esquina y

cruciformjoints con o sin penetración completa y soldaduras en ángulo.

2.4 Momento de la END

2.4.1NDT debe llevarse a cabo después de las soldaduras se han enfriado a temperatura ambiente y afterpost

tratamiento de soldadura de calor en su caso.

2

2.4.2For aceros con un límite elástico mínimo especificado de 420 N / mm y por encima, debe NDT

No se llevará a cabo antes de las 48 horas después de la finalización de la soldadura. En caso de tratamiento térmico

posterior a la soldadura (PWHT) se lleva a cabo el régimen de ensayo después de 48 horas puede estar relajado.

Página 1 de 11IACS Rec. 1988 / Rev.1 2007

No.20

2.5 métodos de prueba

No.

2.5.1The métodos mencionados en este documento para la detección de imperfecciones de la superficie arevisual

20 pruebas (VT), las pruebas de líquidos penetrantes (PT) y el ensayo de partículas magnéticas (MT). Themethods

mencionados para la detección de imperfecciones internas son las pruebas de ultrasonidos (UT) las pruebas

(Cont)

andradiographic (RT).

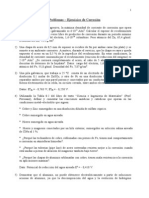

métodos 2.5.2Applicable para las pruebas de los diferentes tipos de juntas de soldadura se dan en la Tabla 1.

Tabla 1: métodos aplicables para la prueba de las juntas de soldadura

junta de soldadura CONTENIDO APLICABLE

PARA MÉTODOS DE ENSAYO

ADULTOS

ESPESOR

soldaduras a tope con espesor ≤ 10mmVT, PT, MT, RT

fullpenetration

de espesor> 10mmVT, PT, MT, UT, RTthickness

Tee articulaciones, esquina ≤ 10mmVT, PT, MT

jointsand cruciforme

de espesor> 10mmVT, PT, MT, UT

jointswith penetración

completa

Tee articulaciones, esquina Todas VT, PT, MT, UT 1

jointsand cruciforme

jointswithout soldaduras de

filete completo

penetrationand

Nota:

1) UT se puede utilizar para controlar el grado de penetración en tee, esquina y juntas cruciformes.

3. Cualificación del personal que participa en END

3.1 Para cada método de inspección, los operadores deben estar calificados de acuerdo a un nivel nacional

esquema reconocido con un grado equivalente al nivel II de calificación de la norma ISO 9712, SNT-TC-1A, EN 473 o

ASNT programa de certificación central (ACCP). Los operadores calificados para nivelar puedo beengaged en las

pruebas bajo la supervisión de personal calificado para el nivel II o III.

3.2 El personal responsable de la preparación y aprobación de los procedimientos de ensayos no destructivos deben se

calificado de acuerdo a un esquema reconocido a nivel nacional con un grado equivalente de nivelar IIIqualification

de la norma ISO 9712, SNT-TC-1A, Programa de Certificación EN 473 o ASNT central (ACCP).

3.3 calificaciones del personal deben ser verificados por la certificación.

Página 2 de 11IACS Rec. 1988 / Rev.1 2007

No.20

4. Condición de la superficie

No.

4.1 Zonas para ser examinados deben estar libres de escala, óxido suelto, salpicaduras de soldadura, aceite, grasa,

20 suciedad o pintura que pueda afectar a la sensibilidad del método de prueba.

(Cont)

5. Método general de las pruebas

5.1 La extensión de las pruebas debe ser planificada por el constructor naval según el barco

diseño, el tipo de buque de soldadura y procesos utilizados. Particular, se debe prestar atención a las áreas

highlystressed.

5.2 Para cada construcción, el constructor del buque debe presentar un plan para su aprobación por el

Sociedad de Clasificación, especificando las áreas a ser examinada y la extensión de las pruebas withreference a los

procedimientos de ensayos no destructivos que se utilizará. El plan se debe entregar únicamente a Dicho personal a

cargo de la END y su supervisión.

5.3 El sistema de identificación debe indicar los lugares exactos de las longitudes de soldadura

examinado.

5.4 Todas las soldaduras deben estar sujetos a pruebas visuales por personal designado por el astillero.

5.5 En cuanto a las pruebas de partículas posible, magnético debe preferirse el líquido

ensayo por penetración y debe cubrir una longitud mínima de soldadura de 500 mm.

5.6 uniones soldadas de molde grande o componentes forjados (estructura de popa, jefe de popa,

partes del timón de dirección, soportes de eje ...) deben ser probados sobre toda su longitud usando MT, PT y lugares

atagreed utilizando RT o UT.

5,7 Como se indica en la Tabla 1, UT o RT o una combinación de UT y RT se pueden utilizar para la prueba

de soldaduras a tope con penetración total del grosor de 10 mm o mayor. Los métodos usados como shouldbe acordado

con la Sociedad de Clasificación.

5.8 Todos los puntos de inicio / parada en soldaduras realizadas con procesos de soldadura automática (mecanizadas)

debe ser examinada usando RT o UT excepción de los miembros internos, donde se acordó la medida de testingshould.

5.9 Dentro del plan de END acordado, el mínimo RT longitud de la prueba debe ser de 300 mm y la

longitud mínima de prueba UT debe ser de 500 mm.

6. técnicas de ensayo

6.1 General

6.1.1The método de prueba, el equipo y las condiciones deben cumplir con las normas internacionales o

recognisedNational, u otros documentos a la satisfacción de theClassification Sociedad.

detalles 6.1.2Sufficient se debe dar en un procedimiento escrito para cada uno de END techniquesubmitted a la

sociedad de la clasificación para la aceptación.

6.2 prueba visual

6.2.1The soldaduras examinados deben estar limpios y libres de pintura.

Página 3 de 11IACS Rec. 1988 / Rev.1 2007

No.20

6.3 pruebas de líquidos penetrantes

No.

6.3.1The procedimiento debe detallar, como mínimo, el equipo de calibración, surfacepreparation, limpiar y secar antes

20 de la prueba, intervalo de temperatura, tipo de penetrante, más limpio y revelador utilizado, la aplicación de penetración

y remoción, el tiempo de penetración, developerapplication y tiempo de desarrollo y las condiciones de iluminación

(Cont)

durante pruebas.

6.3.2The superficie a examinar deben estar limpias y libres de cal, aceite, grasa, suciedad y orpaint debe incluir el cordón

de soldadura y el metal base durante por lo menos 10 mm a cada lado de theweld, o el ancho de la zona afectada por el

calor, lo que es mayor.

6.3.3The temperatura de las piezas examinadas debe ser típicamente entre 5 ° C y 50 ° C, fuera de este rango

de temperatura se debe utilizar bloques de alta / baja temperatura y penetrantes especiales

referencecomparator.

6.3.4The tiempo de penetración no debe ser inferior a 10 minutos y de acuerdo con la especificación del

themanufacturer. El tiempo de desarrollo no debe ser inferior a 10 minutos andin acuerdo con la especificación del

fabricante, normalmente entre 10-30 minutos.

6.4 ensayo de partículas magnéticas

6.4.1The procedimiento debe detallar como mínimo, la preparación de la superficie, magnetizingequipment, métodos de

calibración, los medios de detección y aplicación, las condiciones de visualización y postdemagnetization.

6.4.2The superficie a examinar debe estar libre de escala, las salpicaduras de soldadura, aceite, grasa, suciedad y orpaint

debe estar limpia y seca.

6.4.3When utilizando equipos flujo de corriente con picanas, se debe tener cuidado para evitar localdamage al

material. consejos de cobre prod no deben ser utilizados. Las puntas deben ser prod plomo, acero, aluminio o cobre

trenzado con aluminio.

6.4.4To asegurar la detección de discontinuidades de cualquier orientación, las soldaduras son magnetizados intwo

direcciones aproximadamente perpendiculares entre sí, con una desviación máxima de 30 ° .Adequate solapamiento

deberá garantizar que los ensayos de toda la zona.

Método de partículas en húmedo 6.4.5Continuous se debe utilizar en la medida de lo posible.

6.5 los ensayos radiográficos

6.5.1The procedimiento debe detalle, como mínimo, el tipo de fuente de radiación, consideringthe espesor a

radiografiado, disposición de ensayo y películas superpuestas, el tipo y los indicadores de calidad de imagen posiciónde

(ICI), calidad de imagen, sistema de películas y pantallas de refuerzo utilizado ifany, las condiciones de exposición ,

dispersa la radiación de control, el procesamiento de películas, condiciones de densidad de la película andviewing.

6.5.2Processed películas deben mostrar ningún casco., Enmarcar no., Soldadura indicadores de límites, babor

/ estribor, la ubicación (o número de serie de la película) y la fecha, la imagen radiográfica.

6.5.3The Sociedad de Clasificación puede requerir duplicar algunas radiografías con el fin thatsome películas

procesados son entregados a la Sociedad junto con el método de prueba reports.Alternative duplicar la película

procesada puede ser acordado con la Sociedad.

6.5.4The tipo de fuente es seleccionado por el constructor del buque, de conformidad con el punto 7.2 de la norma ISO

17636.

Página 4 de 11IACS Rec. 1988 / Rev.1 2007

No.20

6.5.5Single técnica de exposición de la pared se debe utilizar en la medida de lo posible.

No.

6.5.6The calidad de la imagen debe ser verificada mediante un conformidadconlos ICI (Image Quality Indicator) con la

20 norma ISO 19232 o equivalente. En general, la ICI es para ser colocado en la sourceside de la soldadura examinado. La

calidad de imagen mínima debería ser de acuerdo con la norma ISO 17636 Clase AOF o equivalente, como se indica en la

(Cont)

Tabla 2 para ICI del tipo de alambre colocado en el lado de la fuente.

6.5.7When utilizando de ICI de tipo de cable, la imagen de un cable se considera visible en la película si la longitud

acontinuous de al menos 10 mm es claramente visible en una sección de la densidad óptica uniforme.

6.5.8The densidad óptica de las radiografías debe ser seleccionado por el constructor naval conformidadconlos

con la Tabla 5 de la norma ISO 17636.

película radiográfica 6.5.9Traditional puede ser sustituido por técnicas radiográficas digitales whereit se pueden mostrar, a

satisfacción de la sociedad de clasificación, que la sensibilidad de imagen thedigital es mejor o igual que la imagen

obtenida con la película radiográfica tradicional.

Tabla 2: calidad de imagen mínima utilizando el tipo de cable de ICI coloca en el lado fuente técnica

de pared withsingle

GAMA espesor nominal número de cable1)VISIBLE EN

LA PELÍCULA

(DIÁMETRO NOMINAL)

5mm <t ≤ 7mm W14 (0.16mm)

7mm <t ≤ 10mm W13 (0,20 mm)

10mm <t ≤ 15mm W12 (0,25 mm)

15mm <t ≤ 25mm W11 (0.32mm)

25mm <t ≤ 32mm W10 (0,40 mm)

32mm <t ≤ 40mm W9 (0.50 mm)

40mm <t ≤ 55mm W8 (0,63 mm)

55mm <t ≤ 85mm W7 (0.80 mm)

85mm <t ≤ 150mm W6 (1,0 mm)

Nota:

1) Cuando se utiliza iridio 192 fuentes, los valores más bajos pueden ser aceptadas:

- Hasta 2 valores para 10mm <t ≤ 24mm

- Hasta un valor de 24 mm <t ≤ 30mm

6.6 Ensayo de ultrasonido

6.6.1The procedimiento debe detallar el equipo, tipo de sondas (frecuencia, ángulo de ofincidence), el acoplamiento de los

medios de comunicación, el tipo de bloques de referencia, el método para la gama de ajuste y sensibilidad, método para la

corrección de transferencia, técnica de exploración, la técnica de encolado y los intervalos de forcalibration controles

durante la prueba .

6.6.2The equipo (instrumentos y sondas) debe ser verificada mediante el uso de bloques de calibración

appropriatestandard a intervalos de tiempo adecuados.

6.6.3The gama y la sensibilidad deben establecerse antes de cada prueba y se comprueban en regularintervals según

el procedimiento y siempre que sea necesario.

6.6.4The superficies de exploración deberán estar suficientemente limpios y libres de irregularidades likerust, escamas

sueltas, pintura (con exclusión de cebadores), salpicaduras de soldadura o ranuras que pueden interferir acoplamiento

withprobe.

Página 5 de 11IACS Rec. 1988 / Rev.1 2007

No.20

6.6.5The perfil de la superficie debe ser tal que se evite la pérdida de contacto de la sonda por el balanceo.

No.

6.6.6The técnica de exploración debe ser determinado para permitir la comprobación de la totalidad volumeof el cordón de

20 soldadura y el metal base durante por lo menos 10 mm a cada lado de la soldadura, o el ancho Ofthe zona afectada por el

calor, lo que sea mayor.

(Cont)

6.6.7The frecuencia de la sonda debe estar dentro del rango de 2 MHz a 5 MHz.

6.6.8The nivel de referencia para la prueba debe ajustarse utilizando una distancia de amplitud en Correctedcurve

(curva DAC) para una serie de agujeros perforados secundarios de diámetro de 3 mm en un bloque de referencia

orother métodos como la Distancia-Ganancia-sistema tamaño (DGS) basan en un disco en forma de reflectorprovided

se consigue la misma sensibilidad. El bloque de referencia utilizado debe hacerse en respuesta ultrasónica

equivalente dando amaterial a la del material a ensayar.

6.6.9The indicaciones con una altura de eco por debajo del 33% de la curva DAC (DAC menos 10 dB) deben tomarse

en consideración. Las indicaciones con una altura de eco igual o superior a 33% curva ofDAC (DAC menos 10 dB)

deben ser evaluados.

6.6.10 El material de base en la zona de exploración debe ser examinada con un beamtechnique recta para comprobar

la ausencia de imperfecciones que puedan interferir con el beamtechnique ángulo, a menos que ya se ha demostrado en

una etapa de fabricación anterior.

6.6.11 técnica de haz de ángulo se debe utilizar para buscar welddiscontinuities longitudinales y transversales. Una

sonda de ángulo con un ángulo de incidencia de la onda de sonido igual a la de la preparación theweld se debe utilizar

como mínimo.

7. Criterios de aceptación

7.1 General

7.1.1This sección detalla los criterios de aceptación para la evaluación de los resultados de ensayos no destructivos.

7.1.2As medida de lo necesario, las técnicas de prueba se deben combinar para facilitar theassessment de

las indicaciones en contra de los criterios de aceptación.

7.1.3The evaluación de las indicaciones no cubiertas por este documento deberá ponerse a conformidadconlos

con un estándar acordado con la Sociedad de Clasificación.

7.2 prueba visual

criterios 7.2.1Acceptance se dan en la Tabla 3.

7.3 líquidos penetrantes y ensayo de partículas magnéticas

7.3.1Only las indicaciones que tienen cualquier dimensión superior a 2 mm debe requireevaluation.

7.3.2Welds examinó mediante líquidos penetrantes o técnica de partículas magnéticas debe beevaluated sobre la

base de los criterios de la prueba visual.

Página 6 de 11IACS Rec. 1988 / Rev.1 2007

No.20

7.4 los ensayos radiográficos

No.

criterios 7.4.1Acceptance se dan en la Tabla 4.

20

(Cont) 7.4.2When se detectan discontinuidades como ranura cortada o incompleta lleno en aradiograph, se recomienda

realizar una prueba suplementaria de expresar su aceptación. Criterios para visualtesting aplican.

7.5 Ensayo de ultrasonido

criterios 7.5.1Acceptance se dan en la Tabla 5.

7.5.2The longitud de la indicación debe ser determinado usando una técnica adecuada (como la punta 6dBdrop técnica

de localización).

8. informes

8.1 Los informes de los ensayos no destructivos requerida deben estar preparados por el constructor naval y

debe ser puesto a disposición de la Sociedad de Clasificación.

8.2 Los informes de los ensayos no destructivos deben incluir los siguientes elementos genéricos:

(1) fecha de la prueba

(2) nombres, nivel de cualificación y la firma de personal que se han realizado las pruebas

(3) identificación del componente examinado

(4) identificación de las soldaduras examinó

(5) grado de acero, tipo de espesor de material de origen, proceso conjunto, soldadura

(6) criterios de aceptación

(7) normas de ensayo utilizados

(8) el equipo de prueba y la disposición utilizan

(9) las limitaciones de la prueba, se muestran las condiciones y temperatura

(10) resultados de las pruebas con referencia a los criterios de aceptación, la ubicación y el tamaño de

reportableindications

(11) declaración de aceptación / no aceptación

(12) número de reparaciones si el área específica reparado más de dos veces

8.3 Además de los elementos genéricos, los informes de las pruebas de líquidos penetrantes deben incluir la

los siguientes elementos específicos:

- tipo de penetrante, más limpio y revelador usado

- tiempo de penetración y el tiempo de desarrollo

8.4 Además de los elementos genéricos, los informes de ensayo de partículas magnéticas deben incluir la

los siguientes elementos específicos:

- tipo de magnetización

- intensidad del campo magnético

- medios de detección

- condiciones de visión

- desmagnetización, si se requiere

Página 7 de 11IACS Rec. 1988 / Rev.1 2007

No.20

8.5 Además de los elementos genéricos, los informes de los ensayos radiográficos deben incluir la

No. los siguientes elementos específicos:

20 - tipo y tamaño de fuente de radiación

(Cont) - tipo de película

- tipo de pantallas intensificadoras

- técnica de la exposición, el tiempo de exposición y la distancia fuente-a-película

- sensibilidad, tipo y posición de ICI

- densidad

- geométrica de nitidez

8.6 Los informes de pruebas de ultrasonido deben incluir los siguientes elementos específicos:

- tipo y el número de equipos de ultrasonidos utilizado, sondas y acoplador

- niveles de sensibilidad calibrados y aplicados para cada sonda

- corrección de pérdidas de transmisión aplicada

- tipo de bloques de referencia

- respuesta de la señal utilizada para la detección de defectos

9. indicaciones inaceptables y reparaciones

9.1 indicaciones inaceptables deben ser eliminados y reparar en caso necesario. los

soldaduras de reparación deben ser examinados en toda su longitud mediante partículas magnéticas y método de prueba

ultrasónica orradiographic.

9.2 Cuando se hallen indicios inaceptables, áreas adicionales de la misma longitud de soldadura

debe ser examinada a menos que la indicación se juzga aislado sin ninguna duda. En caso ofautomatic juntas

soldadas, NDT adicional debería extenderse a todas las áreas de la misma weldlength.

9.3 La extensión de las pruebas puede extenderse a discreción del topógrafo cuando se repite no

discontinuidades aceptables se encuentran.

9.4 El Constructor debe tomar las medidas adecuadas para controlar y mejorar la calidad de

soldaduras hasta el nivel requerido. La tasa de reparación en la que la acción correctiva se debe identificarse en el

sistema de control de calidad instigatedshould del constructor.

Página 8 de 11IACS Rec. 1988 / Rev.1 2007

No.20

Tabla 3: Criterios de aceptación para las pruebas visuales, partículas magnéticas y líquidos

No. ensayo por penetración

20 SUPERFICIE CLASIFICACIÓN CRITERIOS DE ACEPTACIÓN DE PRUEBA VISUAL

(Cont) DISCONTINUIDAD DE ACUERDO A

ISO 6520-1

Grieta 100 no aceptada

Falta de fusión 401 no aceptada

rootpenetration 4021 no aceptada

incompleta en buttjoints

soldada fromone lado

1)

Superficie de poro 2017 d diámetro de poro individual ≤ 0.25T

para soldaduras a tope (d ≤

0,25a1)para soldaduras de filete) con 3 mm de diámetro máximo;

2.5d como la distancia mínima para poros adyacentes.

Tallado libre en 501 profundidad ≤ 0,5 mm cualquiera que sea el lengthdepth

buttwelds ≤ 0,8 mm con una continua máxima 2)

longitud de

90mm

Tallado libre en 501 profundidad ≤ 0,8 mm cualquiera que sea la longitud

filletwelds

Nota:

1) "T" es el espesor de la placa de la placa más delgada y "a" es la garganta de la soldadura de filete.

2) rebajes adyacentes separados por una distancia más corta que la más corta rebajada debe beregarded como una sola

entalladura continua.

Página 9 de 11IACS Rec. 1988 / Rev.1 2007

No.20

Tabla 4: Los criterios de aceptación para los ensayos radiográficos

No.

20 DISCONTINUITYCLASSIFICATION

DE ACUERDO A

CRITERIOS DE ADMISIÓN PARA RADIOGRÁFICA

PRUEBAS1)

(Cont) ISO 6520-1

Grieta 100 no aceptada

Falta de fusión 401 continuo2)máxima longitud t / 2 o de 25 mm lo que isthe

lessintermittent acumulativa

3)

longitud máxima de 50 mm o t

rootpenetration 4021 No se aceptan en unión a tope soldada de un lado

incompleta continuo2)máxima longitud t / 2 o de 25 mm lo que isthe

lessintermittent acumulativa

3)

longitud máxima de 50 mm o t

la inclusión de escoria 301 continuo2)longitud máxima de 50 mm T o lo que isthe

lessintermittent acumulativa

3) 4)

2t longitud máxima de 100 mm o

Nota:

1) "T" es el espesor de la placa de la placa más delgada.

2) Dos discontinuidades individuales adyacentes de longitud L1 y L2 situados en una línea y en donde la distancia L betweenthem es más corta que

la discontinuidad más corto deben ser considerados como una discontinuidad continua de lengthL1 + L + L2.

3) Suma de la longitud de las discontinuidades continuos individuales.

4) inclusiones paralelas no separados por más de 3 veces la anchura de la inclusión más grande deben considerarse asone discontinuidad continua.

Página 10 de 11 IACS Rec. 1988 / Rev.1 2007

No.20

Tabla 5: Criterios de aceptación para la inspección ultrasónica

No.

la altura del eco CRITERIOS DE ACEPTACIÓN

20 PARA ensayo ultrasónico1)

(Cont) Mayor que el 100% de DACcurve máxima longitud t / 2 o 25 mm si este valor es menor

Mayor que 50% de DACcurve pero% longitud máxima de 50 mm T o cualquiera que sea menor

curva de menos de 100 ofDAC

Indicaciones para ser evaluados grietas son inaceptables, independientemente de la altura del eco; indicaciones para ser

evaluados falta de penetración en las uniones soldadas de un lado son unacceptableregardless de la altura del eco.

Nota:

1) Dos discontinuidades individuales adyacentes de longitud L1 y L2 situados en una línea y en donde la distancia Lbetween ellos es más

corta que la discontinuidad más corto deben ser considerados como una longitud continua discontinuityof L1 + L + L2.

Fin del

documento

Página 11 de 11 IACS Rec. 1988 / Rev.1 2007

Das könnte Ihnen auch gefallen

- Practica para La Inspeccion de Soldaduras UtilizandoDokument39 SeitenPractica para La Inspeccion de Soldaduras Utilizandowilfran villegasNoch keine Bewertungen

- Proyecto Adherencia Metodo Pull FoffDokument85 SeitenProyecto Adherencia Metodo Pull Foffjair padillaNoch keine Bewertungen

- PDS HEMPADUR 15570 es-ESDokument3 SeitenPDS HEMPADUR 15570 es-ESManuel CastanonNoch keine Bewertungen

- 16 - TT Aceros Inoxidables v2Dokument20 Seiten16 - TT Aceros Inoxidables v2NLA838Noch keine Bewertungen

- Presentacion PDFDokument25 SeitenPresentacion PDFwilfran villegasNoch keine Bewertungen

- Brochure Iso 12944Dokument20 SeitenBrochure Iso 12944jonhy nshNoch keine Bewertungen

- Plancha Gruesa Astm A 516 GR 70 PDFDokument1 SeitePlancha Gruesa Astm A 516 GR 70 PDFJaider CamachoNoch keine Bewertungen

- Pi 04 01 02Dokument8 SeitenPi 04 01 02wilfran villegasNoch keine Bewertungen

- Ups GT002026Dokument103 SeitenUps GT002026wilfran villegasNoch keine Bewertungen

- PDS HEMPADUR 15570 es-ESDokument3 SeitenPDS HEMPADUR 15570 es-ESManuel CastanonNoch keine Bewertungen

- PDS HEMPADUR 15570 es-ESDokument3 SeitenPDS HEMPADUR 15570 es-ESManuel CastanonNoch keine Bewertungen

- Inspección por líquidos penetrantes ASMEDokument7 SeitenInspección por líquidos penetrantes ASMEManuel Salvador Rodriguez Garcia100% (6)

- CMPDokument2 SeitenCMPLuis AlegríaNoch keine Bewertungen

- Presentacion PDFDokument25 SeitenPresentacion PDFwilfran villegasNoch keine Bewertungen

- 1468 Sales Solubles Metodo Bresle ISO 8509Dokument2 Seiten1468 Sales Solubles Metodo Bresle ISO 8509IQCALLAN100% (1)

- Cursos de Inspección de Soldadura Niveles 1-3Dokument5 SeitenCursos de Inspección de Soldadura Niveles 1-3wilfran villegas100% (1)

- EXT l65iksRCnhlyoVB1g0fe PDFDokument2 SeitenEXT l65iksRCnhlyoVB1g0fe PDFwilfran villegasNoch keine Bewertungen

- Presentacion PDFDokument25 SeitenPresentacion PDFwilfran villegasNoch keine Bewertungen

- Datos Técnicos Afinación de CHRYSLERDokument4 SeitenDatos Técnicos Afinación de CHRYSLERwilfran villegasNoch keine Bewertungen

- 3-Curso de Sensores de Flujo de AireDokument12 Seiten3-Curso de Sensores de Flujo de AireDani-meganeboy100% (7)

- 5 e 41525 A 6 Ec 16Dokument1 Seite5 e 41525 A 6 Ec 16wilfran villegasNoch keine Bewertungen

- 12-Cursos de Sensores de OxigenoDokument20 Seiten12-Cursos de Sensores de OxigenoDani-meganeboy50% (2)

- Pinhole PorosityDokument20 SeitenPinhole PorosityLuis Miguel ToscanoNoch keine Bewertungen

- Scanner AutomotrizDokument25 SeitenScanner Automotrizwilfran villegasNoch keine Bewertungen

- Datos Técnicos Afinación de NISSANDokument5 SeitenDatos Técnicos Afinación de NISSANwilfran villegasNoch keine Bewertungen

- 1 Class & Stat - IntroDokument29 Seiten1 Class & Stat - Introwilfran villegasNoch keine Bewertungen

- Datos Técnicos Afinación de FORDDokument4 SeitenDatos Técnicos Afinación de FORDwilfran villegasNoch keine Bewertungen

- MafDokument3 SeitenMafwilfran villegasNoch keine Bewertungen

- Pinhole PorosityDokument20 SeitenPinhole PorosityLuis Miguel ToscanoNoch keine Bewertungen

- Desincorporacion de BuquesDokument18 SeitenDesincorporacion de Buqueswilfran villegasNoch keine Bewertungen

- Embalaje aeronáuticoDokument3 SeitenEmbalaje aeronáuticoDianaRincónNoch keine Bewertungen

- Catalogo2019metelmex BajaDokument12 SeitenCatalogo2019metelmex BajaManuelAngelGarciaNoch keine Bewertungen

- Unmsm - Diseño en Acero y MaderaDokument12 SeitenUnmsm - Diseño en Acero y MaderaEvelyn Valenzuela LopezNoch keine Bewertungen

- Protocolo de Investigación ObservacionesDokument27 SeitenProtocolo de Investigación ObservacionesKarla roblesNoch keine Bewertungen

- Exa 1 Rezagados 2006Dokument1 SeiteExa 1 Rezagados 2006Luis PonceNoch keine Bewertungen

- Rectificadora Equipo 4Dokument20 SeitenRectificadora Equipo 4Luis Rodriguez GutierrezNoch keine Bewertungen

- Capitulo 11 LambinDokument11 SeitenCapitulo 11 LambinVane Navarro100% (1)

- LA FerreteriaDokument82 SeitenLA FerreteriaJhimmy Emerson Jacobo VeraNoch keine Bewertungen

- Tema8 PlasticosDokument10 SeitenTema8 PlasticosAndreita GmNoch keine Bewertungen

- Localización de Un ProyectoDokument14 SeitenLocalización de Un Proyectojoxelito80Noch keine Bewertungen

- 1 Mi TrabajoDokument49 Seiten1 Mi Trabajoedidson fuentesNoch keine Bewertungen

- ConstruccionesDokument1 SeiteConstruccionesErika Xiomara Saavedra CruzNoch keine Bewertungen

- Manual 5sDokument48 SeitenManual 5sAaron Gabriel Aguad MoranNoch keine Bewertungen

- Revolución Industrial e Industrialización - EsquemaDokument9 SeitenRevolución Industrial e Industrialización - EsquemarojogonzaNoch keine Bewertungen

- Six Sigma ChiflesDokument18 SeitenSix Sigma ChiflesjhorvinNoch keine Bewertungen

- Longitud de Desarrollo de VarillasDokument3 SeitenLongitud de Desarrollo de VarillasManuel SueroNoch keine Bewertungen

- Costos UnitariosDokument12 SeitenCostos UnitariosBRANDONNoch keine Bewertungen

- Memoria de Calculo Oreja de Izaje 15 Ton PDFDokument3 SeitenMemoria de Calculo Oreja de Izaje 15 Ton PDFAngel Vilchez100% (1)

- Introducción A La Teoría de CostosDokument27 SeitenIntroducción A La Teoría de CostosJuan Covarrubias VergaraNoch keine Bewertungen

- CorrosionDokument4 SeitenCorrosionJennifer Villa100% (1)

- Encofrado Muros + Machones + PilaresDokument6 SeitenEncofrado Muros + Machones + PilaresChristian UlloaNoch keine Bewertungen

- Dap Dop y RecorridoDokument2 SeitenDap Dop y RecorridoSheiler Alvarado SanchezNoch keine Bewertungen

- Parametros de Torneado 5Dokument29 SeitenParametros de Torneado 5Luis ArequipaNoch keine Bewertungen

- Ensayo de Ingenieria IndustrialDokument4 SeitenEnsayo de Ingenieria IndustrialRoy Orocollo AguilarNoch keine Bewertungen

- PE 10 Portones PDFDokument4 SeitenPE 10 Portones PDFJorge Hugo Bollettino0% (2)

- VADOSDokument9 SeitenVADOSJavier TrinidadNoch keine Bewertungen

- Procedimiento de SoldaduraDokument2 SeitenProcedimiento de SoldaduraLuis Yauyo RequejoNoch keine Bewertungen

- Paper Diseño ConcurrenteDokument3 SeitenPaper Diseño ConcurrenteEdu J. GuanoNoch keine Bewertungen

- Implementacion de Seis Sigma en Las OrganizacionesDokument35 SeitenImplementacion de Seis Sigma en Las OrganizacionesIng Fabian Tuxpan Beristain100% (1)

- Anteproyecto RT Automotriz (Reparado)Dokument9 SeitenAnteproyecto RT Automotriz (Reparado)Diego OmarNoch keine Bewertungen