Beruflich Dokumente

Kultur Dokumente

Resumo Dos Artigos

Hochgeladen von

Lucas Alexandrino0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

21 Ansichten3 SeitenResumo de artigos sobre impressão 3d de hidroxiapatita

Copyright

© © All Rights Reserved

Verfügbare Formate

PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenResumo de artigos sobre impressão 3d de hidroxiapatita

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

21 Ansichten3 SeitenResumo Dos Artigos

Hochgeladen von

Lucas AlexandrinoResumo de artigos sobre impressão 3d de hidroxiapatita

Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 3

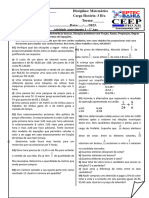

UNIVERSIDADE FEDERAL DO VALE DO RIO SÃO FRANCISCO

COLEGIADO DE PÓS GRADUAÇÃO EM CIÊNCIA DOS

MATERIAIS

Disciplina: Ciência e Tecnologia dos Materiais

Professora: Drª Andrea De Vasconcelos Ferraz

Aluno: Lucas Alexandrino Moreira dos Santos

Resumo do artigo: 3D printing of hydroxyapatite scaffolds with good mechanical

and biocompatible properties by digital light processing.

Autores: Yong Zeng; Yinzhou Yan; Hengfeng Yan; Chunchun Liu; Peiran Li; Peng

Dong; Ying Zhao; Jimin Chen.

Várias técnicas de impressão 3D vêm sendo empregadas na impressão de

biomaterias destinados a fabricação de implantes ósseos personalizados que

apresentam formas complexas. Dentre essas técnicas, uma das mais recentes é o

processamento de luz digital (DLP), na qual uma mistura de fotopolímeros com pó

cerâmico é solidificada camada por camada através da projeção de luz no modelo

processado. A grande vantagem desta técnica consiste na baixa tensão residual nas

amostras obtidas o que faz com que a mesma seja considerada como ideal para

prototipagem de alta resolução.

Neste sentido, o presente artigo tem como objetivo a avaliação dos parâmetros do

processo de sinterização e as propriedades mecânicas de estruturas cerâmicas de

hidroxiapatita impressas por máquina de impressão DLP 3D caseira.

A biocerâmica foi produzida através da mistura do pó de hidroxiapatita (HA) com o

fotopolimero líquido de baixa viscosidade Somos® WaterShed XC 11122. Foram

preparadas misturas com concentrações em peso de HA de 10, 20, 30, 40 e 45%, das

quais foi selecionada a mistura com concentração de 30% que, por meio de testes de

viscosidade, se mostrou mais apropriada para impressão.

Um modelo tridimensional de malha quadrada de poros, com dimensões de 21 mm x

21 mm x 3 mm foi impresso por meio da impressora DLP 3D caseira. Posteriormente

foi empregado nos modelos impressos um processo de sinterização dividido em duas

etapas, a primeira destinada para remoção do fotopolimero e a segunda com o

objetivo de melhorar a qualidade cristalina das amostras. Os parâmetros do processo

de sinterização foram determinados de acordo com a calorimetria exploratória

diferencial (DSC) e a análise térmica por gravidade (TG).

As amostras foram caracterizadas pela técnica de difração de raios X (DRX) nas duas

etapas de sinterização. Na primeira etapa os resultados evidenciaram a presença de

picos característicos somente de HA, o que demonstra que as amostras

apresentavam uma fase pura. Já na segunda etapa, os resultados mostraram que

uma porção de HA foi convertida em fosfato tricálcico (TCP), incluindo α-TCP e β-

TCP. Tanto HA como TCP são biocerâmicas de fosfato de cálcio que apresentam boa

biocompatibilidade.

A realização da microscopia eletrônica de varredura (MEV) nas amostras mostrou que

não havia poros grandes e contínuos na seção transversal bem como rachaduras

visíveis, de forma que as cerâmicas sinterizadas apresentavam uma boa qualidade

cristalina.

As estruturas biocerâmicas também foram submetidas a testes de compressão. Para

determinar a estrutura dos corpos de prova, três diferentes modelos de corpos de

prova foram projetados e simulados por meio de um software de elementos finitos,

com a aplicação de uma carga de 12 MPa em cada superfície do modelo. O modelo

que apresentou a menor concentração de tensão foi selecionado e impresso.

Os ensaios de compressão foram realizados em quatro corpos de provas nas direções

vertical e horizontal. A resistência à compressão na direção vertical de cada amostra

foi superior a 10 MPa e o valor médio foi de 11,8 MPa. Já a resistência à compressão

das amostras na direção horizontal foi menor que 10 MPa, com um valor médio de 5,1

MPa. Os resultados mostram que a estrutura de HA impressa por DLP tem anisotropia.

Por fim, as propriedades biológicas da biocerâmica foram determinadas por cultura de

células MC3T3-E1 in vitro. Foram observadas a adesão inicial de células MC3T3-E1

cultivadas nas estruturas por 24 horas, sendo que quantidade de células apresentou

um aumento significativo com o decorrer do tempo. Um ensaio de imunofluorescência

indireta foi utilizado para testar a sobrevivência celular e após um período de cultura

de 24 horas, as células presentes na estrutura mostraram uma ampla gama de

proliferação, sem morte em grande escala. Deste modo, concluiu-se que a estrutura

de HA era biocompatível e adequada para o crescimento e proliferação celular.

Resumo do artigo: 3D printing of hydroxyapatite polymer-based composites for

bone tissue engineering

Autores: Carola Esposito Corcione; Francesca Gervaso; Francesca Scalera;

Francesco Montagna; Tommaso Maiullaro; Alessandro Sannino e Alfonso Maffezzoli.

A utilização de técnicas de prototipagem rápida, principalmente a impressão 3D,

dentro da engenharia de tecidos vem se expandindo e representam uma alternativa

atraente para a fabricação de implantes ósseos personalizados, que podem ser

obtidos a partir dos exames médicos do paciente sem a necessidade da utilização de

moldes. Dentre as várias técnicas de impressão 3D destaca-se a modelagem por

deposição fundida (FDM) pelo fato de não requerer o uso de nenhum tipo de solvente

além de permitir o processamento dos matérias de forma simples e flexível.

Com relação às matérias primas empregadas na fabricação destes implantes, o

poli(ácido lático) (PLA), um polímero biocompatível e biodegradável, vem sendo

amplamente utilizado, entretanto sua resposta celular é considerada pobre quando

comparado com cerâmicas bioativas, como a hidroxiapatita (HA). As aplicações

clínicas das cerâmicas bioativas como substitutos ósseos, por sua vez, são limitadas

devido a sua fragilidade em estruturas porosas que sejam submetidas a cargas. Desta

forma, a sintetização de um compósito a base de polímeros biodegradáveis e

cerâmicas bioativas para impressão 3D livre do uso de solventes tóxicos se mostra

uma opção potencialmente viável e é o objetivo do presente artigo.

O compósito de PLA-HA foi obtido através do revestimento de placas de PLA com o

de pó de HA usando uma máquina rotomoldagem, com o intuito de dispersar a HA de

forma homogénea. Diferentes parâmetros de tempo, temperatura e rotação foram

testados para otimizar a mistura. Posteriormente as placas foram processadas em

forma de filamento por meio de um extrusor por fusão para serem empregadas de

maneira adequada na FDM.

O compósito foi caracterizado por meios das técnicas de microscopia eletrônica de

varredura (MEV) e espectroscopia de energia dispersiva de raios X (EDX), na qual os

resultados obtidos comprovaram que o procedimento usado para preparar o

compósito possui uma boa dispersão de partículas de HA dentro da matriz polimérica

além de um alto teor de Ca e P, demonstrando uma presença homogênea de HA.

A avaliação do conteúdo de HA por análise termogravimétrica (TGA) foi realizada no

filamento compósito extrudado bem como no filamento de PLA puro. Os resultados

evidenciaram um resíduo sólido de HA de 3,8% em peso para o primeiro, e um resíduo

de 0,39% em peso para o segundo. Desta forma, foi possível supor que um conteúdo

de HA de cerca de 3,4% está presente no filamento composto de impressão 3D.

Testes de flexão foram realizados nas amostras de PLA puro e preenchido, de acordo

com os padrões ASTM D790, e mostraram que o material compósito apresentou um

módulo de 3 GPa e o de PLA puro um módulo de 2,8 GPa, enquanto a resistência é

aproximadamente a mesma apara ambos, 3,7 GPa.

Para verificar a adequação da utilização do compósito de PLA-HA com a técnica de

FDM, foi impresso um modelo real de um seio maxilar reconstruído a partir de imagens

obtidas através de tomografia computadorizada de feixe cônico.

As dimensões do modelo impresso foram medidas com um paquímetro digital e

mostraram-se ligeiramente superiores às dimensões especificadas na máquina de

FDM, apresentando erros menores que 1%.

Por fim, as imagens MEV do seio impresso foram obtidas para avaliar o tamanho dos

poros e a interconexão da porosidade. Os resultados mostraram que a porosidade do

seio resultante foi interconectada e maior que 300 μm, o que é considerado, com base

em bibliografias, como uma boa dimensão de tamanho de poro para a regeneração

óssea. Deste modo evidenciou-se a viabilidade da FDM para fabricação estruturas

ósseas complexas, sem a utilização de solvente tóxico durante o processo.

Das könnte Ihnen auch gefallen

- IntroduçãoDokument42 SeitenIntroduçãoLucas AlexandrinoNoch keine Bewertungen

- Roteiro Do ExperimentoDokument2 SeitenRoteiro Do ExperimentoLucas AlexandrinoNoch keine Bewertungen

- IntroduçãoDokument2 SeitenIntroduçãoLucas AlexandrinoNoch keine Bewertungen

- Conservação da energia e transformações termodinâmicasDokument18 SeitenConservação da energia e transformações termodinâmicasLucas AlexandrinoNoch keine Bewertungen

- Avaliação Da Biocerâmica Odontológica de Viscosidade Do Vidro Pelo Sistema de Informação SciGlassDokument18 SeitenAvaliação Da Biocerâmica Odontológica de Viscosidade Do Vidro Pelo Sistema de Informação SciGlassLucas AlexandrinoNoch keine Bewertungen

- 1Dokument2 Seiten1Lucas AlexandrinoNoch keine Bewertungen

- Abordagens Estruturais e Materiais para Engenharia de Tecido Ósseo em Impressão Tridimensional À Base de PóDokument4 SeitenAbordagens Estruturais e Materiais para Engenharia de Tecido Ósseo em Impressão Tridimensional À Base de PóLucas AlexandrinoNoch keine Bewertungen

- Aula 2Dokument2 SeitenAula 2Lucas AlexandrinoNoch keine Bewertungen

- Resumo AspectosDokument5 SeitenResumo AspectosLucas AlexandrinoNoch keine Bewertungen

- Ganho de Força No PedalDokument3 SeitenGanho de Força No PedalLucas AlexandrinoNoch keine Bewertungen

- Aula 2 - Conceitos Físicos de Matéria e EnergiaDokument21 SeitenAula 2 - Conceitos Físicos de Matéria e EnergiaLucas AlexandrinoNoch keine Bewertungen

- Apostila - Balanceamento de RotoresDokument66 SeitenApostila - Balanceamento de Rotoresadilsongia100% (1)

- As For Cas de Atrito e Os Freios ABS: L. Abeid, A.C. TortDokument7 SeitenAs For Cas de Atrito e Os Freios ABS: L. Abeid, A.C. TortLucas AlexandrinoNoch keine Bewertungen

- Roteiro de AulaDokument1 SeiteRoteiro de AulaLucas AlexandrinoNoch keine Bewertungen

- 000891966Dokument23 Seiten000891966Lucas AlexandrinoNoch keine Bewertungen

- Trab RHDokument20 SeitenTrab RHLucas AlexandrinoNoch keine Bewertungen

- Braço MecânicoDokument10 SeitenBraço MecânicoMarcos Vinicius PereiraNoch keine Bewertungen

- Braço MecânicoDokument10 SeitenBraço MecânicoMarcos Vinicius PereiraNoch keine Bewertungen

- Calibração de Sistemas de Medição-COMPLETODokument13 SeitenCalibração de Sistemas de Medição-COMPLETOLucas AlexandrinoNoch keine Bewertungen

- Desenvolvimento de Um Amostrador de Solo para Análise de Densidade e Determinação Da Resistência À PenetraçãoDokument14 SeitenDesenvolvimento de Um Amostrador de Solo para Análise de Densidade e Determinação Da Resistência À PenetraçãoLucas AlexandrinoNoch keine Bewertungen

- Trabalho de Maquinas TermicasDokument7 SeitenTrabalho de Maquinas TermicasLucas AlexandrinoNoch keine Bewertungen

- Manual Sistema de Freios - NakataDokument19 SeitenManual Sistema de Freios - NakatadesrtyNoch keine Bewertungen

- Efeito Doppler: altera frequência ondaDokument3 SeitenEfeito Doppler: altera frequência ondaLucas AlexandrinoNoch keine Bewertungen

- Ergonomia Veicular 2014 BajaDokument67 SeitenErgonomia Veicular 2014 BajaFelipe RoverNoch keine Bewertungen

- Trabalho de ProcessosDokument4 SeitenTrabalho de ProcessosLucas AlexandrinoNoch keine Bewertungen

- MecanismosDokument12 SeitenMecanismosLucas AlexandrinoNoch keine Bewertungen

- Gestão Da ProduçãoDokument24 SeitenGestão Da ProduçãoLuiz LayonNoch keine Bewertungen

- Sistema ARCS RefinadorDokument23 SeitenSistema ARCS RefinadorElwis PinheiroNoch keine Bewertungen

- Ensino de Números Complexos no 3o Ano do Ensino MédioDokument3 SeitenEnsino de Números Complexos no 3o Ano do Ensino MédioRAFAEL DA SILVA FERREIRANoch keine Bewertungen

- 1.13.01.192 Rad700 Ver1.09 Manual-De-FalhasDokument424 Seiten1.13.01.192 Rad700 Ver1.09 Manual-De-FalhasGuto Gtturbo100% (5)

- Produção de etanol a partir de açúcarDokument1 SeiteProdução de etanol a partir de açúcarAndré LuvezutiNoch keine Bewertungen

- Ativ Aquec 1 (1º Ano)Dokument3 SeitenAtiv Aquec 1 (1º Ano)sanrenyNoch keine Bewertungen

- R220LC 9SDokument16 SeitenR220LC 9SAntonio SergioNoch keine Bewertungen

- Apostila Homeostasia e ReostasiaDokument10 SeitenApostila Homeostasia e ReostasiaMariaNoch keine Bewertungen

- Manual Channel KhompDokument65 SeitenManual Channel KhompOscarNoch keine Bewertungen

- Manual Kit Iniciante - Rev.3Dokument134 SeitenManual Kit Iniciante - Rev.3Felipe Costa100% (1)

- Curso Config Manut PLC 9030Dokument24 SeitenCurso Config Manut PLC 9030Wilson KnuppNoch keine Bewertungen

- Prova de EconometriaDokument2 SeitenProva de EconometriaIsaias SantosNoch keine Bewertungen

- Avaliação da Metodologia do Teste de Germinação em Sementes de TomateDokument7 SeitenAvaliação da Metodologia do Teste de Germinação em Sementes de TomateDaniel DavidNoch keine Bewertungen

- Aula 1. Introducao GGDokument23 SeitenAula 1. Introducao GGJerónimo LourençoNoch keine Bewertungen

- Unidades de Medidas e Algarismo SignificativoDokument10 SeitenUnidades de Medidas e Algarismo SignificativoGeilson SilvaNoch keine Bewertungen

- Derivadas DirecionaisDokument5 SeitenDerivadas DirecionaisGian Lucas Zardo100% (1)

- Thomann Retoure 3834507Dokument2 SeitenThomann Retoure 3834507Rodrigo FerreiraNoch keine Bewertungen

- GNV-manual TécnicoDokument24 SeitenGNV-manual TécnicoJuliano Oliveira100% (3)

- Catalogo FWcell JulhoDokument29 SeitenCatalogo FWcell JulhoProfessor Carlos AugustoNoch keine Bewertungen

- Curso de Monitores LCDDokument43 SeitenCurso de Monitores LCDadenilton1966Noch keine Bewertungen

- Crônicas de Um Engenheiro Recém-FormadoDokument8 SeitenCrônicas de Um Engenheiro Recém-FormadoMarcos QueirózNoch keine Bewertungen

- Programação 2021 - SET 400Dokument2 SeitenProgramação 2021 - SET 400lua senNoch keine Bewertungen

- Lista GeologiaDokument7 SeitenLista GeologiaROBSON DE OLIVEIRA LEMESNoch keine Bewertungen

- Religiões, seitas e a BíbliaDokument103 SeitenReligiões, seitas e a BíbliaFernandoPires100% (2)

- Https WWW - Acafe.org - BR New Vestibular Acervo 2014 1 Prova OutrosDokument2 SeitenHttps WWW - Acafe.org - BR New Vestibular Acervo 2014 1 Prova Outrosgabriellschmit0% (1)

- Roteiro Das Avaliações Parciais - 9 SérieDokument2 SeitenRoteiro Das Avaliações Parciais - 9 Sérienicolelacerda250qNoch keine Bewertungen

- Raciociniologico para ConcursosDokument6 SeitenRaciociniologico para ConcursosHenrique Honorato SantosNoch keine Bewertungen

- PROJETO ENEM - Lista 01Dokument73 SeitenPROJETO ENEM - Lista 01Elias Silveira de AlbuquerqueNoch keine Bewertungen

- GDA10 AnoDokument44 SeitenGDA10 AnoRitah SilvaNoch keine Bewertungen

- CB 400 IiDokument0 SeitenCB 400 IiDiogo Rodrigo AlmeidaNoch keine Bewertungen