Beruflich Dokumente

Kultur Dokumente

Conceptos Sobre Inyección de Plásticos

Hochgeladen von

mary_pink16Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Conceptos Sobre Inyección de Plásticos

Hochgeladen von

mary_pink16Copyright:

Verfügbare Formate

CONCEPTOS SOBRE INYECCIÓN DE PLÁSTICOS

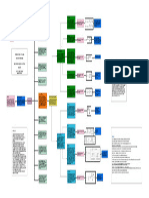

Moldeo por inyección

Los pellets o gránulos alimentan al cilindro caliente y el fundido se fuerza dentro del molde

mediante un émbolo hidráulico o con un sistema de tornillo giratorio de un extrusor. Como

sucede en la extrusión de plásticos, el barril (cilindro) se calienta por fuera para estimular la

fusión del polímero. Sin embargo, en las máquinas de moldeo por inyección, una parte

mucho mayor del calor transferido al polímero se debe al calentamiento por fricción.

Molde de inyección

Es la herramienta especial en el moldeo por inyección; está diseñado sobre medida y se

fabrica para la pieza específica que se ha de producir. Cuando termina la corrida de

producción de esa pieza, el molde se reemplaza por otro para la pieza siguiente. La tarea

principal del molde de inyección es recibir y distribuir el material plástico fundido, para ser

formado y enfriado y posteriormente expulsar la parte moldeada.

Moldeo con insertos

El moldeo con insertos comprende componentes metálicos (como tornillos, pernos y cintas)

que se colocan en la cavidad del molde antes de la inyección y después se convierten en

parte integral del producto moldeado.

Molde de dos placas

Consiste en dos mitades unidas a las dos placas de la unidad de abrazaderas de la máquina

moldeadora. Cuando la unidad de abrazaderas se abre, también lo hacen las dos mitades del

molde.

Componentes de un molde de inyección

Cavidad

Por lo general se forma con la extracción de metal de las superficies que se corresponden de

las dos mitades. Los moldes pueden tener una cavidad o varias, a fin de producir más de

una pieza en un solo disparo.

Superficies de separación

Las superficies de separación (o línea de separación, en la vista transversal del molde) son

aquéllas donde el molde se abre para retirar la(s) pieza(s).

Canal de distribución

Un molde debe tener canal de distribución por el que fluya el polímero fundido, de la

boquilla del barril de inyección a la cavidad del canal distribuidor consiste en un bebedero,

que va de la boquilla al molde; vaciadores, que van de la toma a la cavidad (o cavidades); y

puertas, que restringen el flujo del plástico hacia la cavidad. Hay una o más puertas para

cada cavidad del molde.

Sistema de eyección de la pieza

Es necesario un sistema de eyección para expulsar la pieza moldeada de la cavidad en el

extremo del ciclo de moldeo. Por lo general, son los pasadores eyectores construidos en la

mitad móvil del molde los que llevan a cabo esta función. La cavidad está dividida entre las

dos mitades del molde de tal forma que la contracción natural del moldeo ocasiona que la

pieza se adhiera a la mitad móvil. Cuando el molde se abre, los pasadores eyectores

empujan la pieza fuera de la cavidad del molde.

Sistema de enfriamiento

Se requiere un sistema de enfriamiento para el molde. Éste consiste en una bomba externa

conectada a pasajes en el molde, a través de los cuales circula agua para eliminar calor del

plástico caliente. Debe evacuarse aire de la cavidad del molde conforme el polímero

avanza. A través de los claros pequeños de los pasadores eyectores del molde pasa gran

cantidad de aire. Además, es frecuente que se maquinen conductos de aire estrechos en la

superficie de separación; de alrededor de 0.03 mm (0.001 in) de profundidad y 12 a 25 mm

(0.5 a 1.0 in) de ancho, estos canales permiten que el aire escape hacia el exterior, pero son

demasiado pequeños para que el polímero fundido viscoso fluya a través de ellos.

Colada

Una colada es, literalmente, el camino que debe recorrer el plástico fundido para poder

llenar la cavidad del molde y formar la pieza; en otras palabras, es el canal que guía a la

resina hacia la cavidad del molde con la forma de la pieza que se formará una vez que se

enfríe y expulse del molde.

Colada fría

Cuando el plástico tiene que ser inyectado en el molde, tiene que ser a través del bebedero y

posteriormente el plástico se mueve por la colada antes de entrar finalmente en la cavidad

del molde a través del punto de inyección.

En un molde de dos placas, la estructura la colada y las partes de la cavidad están unidas y

para separar a ambas del molde, se tiene que usar un sistema de expulsión.

Colada caliente

En este tipo de sistema de moldeo, hay dos placas que se calientan junto con un múltiple.

Este sistema dirige el plástico fundido a boquillas especiales, que conducen a las cavidades.

El sistema de colada caliente puede ser calentado interna o externamente.

En el tipo calentado internamente, el operador puede controlar el flujo del plástico;

mientras que el tipo calentado externamente es más apto para resinas que son sensibles a

cambios de temperatura. En un sistema de moldeo de colada caliente no solidificación de

colada en absoluto. Por lo tanto, el molido y reciclado no afectan el tiempo de ciclo.

Bibliografía

Groover, M. P. (2007). Fundamentos de manufactura moderna. CDMX: Mc Graw Hill.

Kalpakjian, S. (2008). Manufactura,ingeniería y tecnología. Estado de México: Pearson.

Das könnte Ihnen auch gefallen

- Proceso de Inyeccion de PlasticosDokument56 SeitenProceso de Inyeccion de Plasticosxmaletof100% (7)

- Tecnología de Los Plásticos - Inyeccion de Materiales Plasticos IIDokument86 SeitenTecnología de Los Plásticos - Inyeccion de Materiales Plasticos IIErnesto GheerNoch keine Bewertungen

- InyeccionDokument0 SeitenInyeccionsmejiagonzalesNoch keine Bewertungen

- RotomoldeoDokument11 SeitenRotomoldeofisicomateriales100% (2)

- Moldeo Por InyecciónDokument23 SeitenMoldeo Por InyecciónLuis BarajasNoch keine Bewertungen

- Moldeo Por InyecciónDokument20 SeitenMoldeo Por InyecciónZamir DiazNoch keine Bewertungen

- Molde de Inyeccion de PlásticoDokument14 SeitenMolde de Inyeccion de PlásticoMario Rojas100% (2)

- Inyectoras de PlasticoDokument132 SeitenInyectoras de Plasticoelkimezs100% (1)

- Procesamiento de Los PlasticosDokument14 SeitenProcesamiento de Los PlasticosBlanka SalasNoch keine Bewertungen

- Guía para Solucionar Los Problemas Más Comunes en Moldeo Por InyecciónDokument7 SeitenGuía para Solucionar Los Problemas Más Comunes en Moldeo Por InyeccióncmatoseNoch keine Bewertungen

- Moldes de InyeccionDokument11 SeitenMoldes de InyeccionIradier Castro YeeNoch keine Bewertungen

- Diseño de Moldes de Inyección de PlásticoDokument117 SeitenDiseño de Moldes de Inyección de PlásticoFlorentino Ponce100% (2)

- 1.2 Moldeo Por InyecciónDokument31 Seiten1.2 Moldeo Por InyecciónMoisés Vázquez ToledoNoch keine Bewertungen

- Colada Fria y Colada CalienteDokument11 SeitenColada Fria y Colada CalienteLuiss BunburyNoch keine Bewertungen

- Soplado de TermoplasticosDokument28 SeitenSoplado de TermoplasticosLaury Kiryu0% (1)

- Modelo Por InyeccionDokument33 SeitenModelo Por InyeccionMoulitieNoch keine Bewertungen

- Moldeo Por InyecciónDokument9 SeitenMoldeo Por InyecciónDaniel AparicioNoch keine Bewertungen

- Seminario Basico de Inyeccion. (Molde de InyeccionDokument46 SeitenSeminario Basico de Inyeccion. (Molde de InyeccionLorraine Cristina Navarro Blanquicett100% (1)

- Lab 4. Inyeccion de PlasticosDokument18 SeitenLab 4. Inyeccion de PlasticosEfrain MachacaNoch keine Bewertungen

- Manual Inyeccion de PlasticosDokument12 SeitenManual Inyeccion de PlasticosJose Antonio García GarcíaNoch keine Bewertungen

- Conformado de Plastico 2Dokument55 SeitenConformado de Plastico 2Johnnathan Javier MedinaNoch keine Bewertungen

- Reglas de MoldesDokument56 SeitenReglas de MoldesJose Antonio Caravantes100% (2)

- Inyeccion de MaterialesDokument80 SeitenInyeccion de Materialesnando maowNoch keine Bewertungen

- Máquina de InyecciónDokument9 SeitenMáquina de InyecciónAbraham Ramirez100% (1)

- InyecciónDokument13 SeitenInyecciónDenette Duarte MartinezNoch keine Bewertungen

- Manual Vmware WorkstationDokument45 SeitenManual Vmware WorkstationVictor Manuel Rojas SamameNoch keine Bewertungen

- Máquina de Moldeo Por Inyección de Plástico y MoldesDokument8 SeitenMáquina de Moldeo Por Inyección de Plástico y MoldesrafaelNoch keine Bewertungen

- Inyeccion Por DadosDokument7 SeitenInyeccion Por Dados'Cathi La RosaNoch keine Bewertungen

- Manual de Inyección de PlásticosDokument34 SeitenManual de Inyección de Plásticosodizes100% (1)

- (PDF) Diseño de Un Molde de Inyección de Plástico de Dos CavidadesDokument11 Seiten(PDF) Diseño de Un Molde de Inyección de Plástico de Dos CavidadesgiovannyNoch keine Bewertungen

- TermoformadoDokument10 SeitenTermoformadocarlosNoch keine Bewertungen

- Manual de Termoformado PDFDokument91 SeitenManual de Termoformado PDFLuis Martinez100% (1)

- Conformado de PlásticoDokument85 SeitenConformado de PlásticoluzNoch keine Bewertungen

- Manual de InyectologiaDokument14 SeitenManual de Inyectologiaclaudia defexNoch keine Bewertungen

- Dossier CogeneracionDokument34 SeitenDossier CogeneracionAitor OtañoNoch keine Bewertungen

- Colada CalienteDokument22 SeitenColada CalienteFabián González NogueraNoch keine Bewertungen

- Qué Cambios Promueve La Educación Inclusiva en El Personal DocenteDokument9 SeitenQué Cambios Promueve La Educación Inclusiva en El Personal DocenteAnahi HernandezNoch keine Bewertungen

- Transformación de Polímeros Por InyecciónDokument5 SeitenTransformación de Polímeros Por InyecciónValeria MartínezNoch keine Bewertungen

- Sistema Hidráulico de InyecciónDokument3 SeitenSistema Hidráulico de InyecciónDaniel B.Noch keine Bewertungen

- Lab 2 - Diseño de Molde de InyeccionDokument12 SeitenLab 2 - Diseño de Molde de InyeccionCarlos Ballos100% (1)

- Metodologia de La Investigacion - Silabo USMP-FN 2014Dokument24 SeitenMetodologia de La Investigacion - Silabo USMP-FN 2014USMP FN ARCHIVOSNoch keine Bewertungen

- Inyeccion de Plasticos PDFDokument8 SeitenInyeccion de Plasticos PDFJose Alberto Barrios MéndezNoch keine Bewertungen

- Diseño de Moldes de Inyección de TermoplásticosDokument3 SeitenDiseño de Moldes de Inyección de TermoplásticosAnnieNoch keine Bewertungen

- Moldes de Colada Fría y CalientDokument11 SeitenMoldes de Colada Fría y Calientdiankoi40% (5)

- Extrusion y Soplado de PolimerosDokument7 SeitenExtrusion y Soplado de PolimerosJhonatan MontalvoNoch keine Bewertungen

- Reporte de PrácticaDokument7 SeitenReporte de PrácticaFili GarciaNoch keine Bewertungen

- 3 Taller PlasticosDokument7 Seiten3 Taller PlasticosEduardo Andres Sierra DelgadoNoch keine Bewertungen

- InyecciónDokument10 SeitenInyecciónKaty EstradaNoch keine Bewertungen

- Tema 6 Calculo de La Fuerza de Cierre de Moldes PDFDokument10 SeitenTema 6 Calculo de La Fuerza de Cierre de Moldes PDFJose Antonio Neciosup CabanillasNoch keine Bewertungen

- Arburg Customer Training Mexico 680775 Es MXDokument24 SeitenArburg Customer Training Mexico 680775 Es MXManuelNoch keine Bewertungen

- El Proceso de Moldeo Por InyecciónDokument13 SeitenEl Proceso de Moldeo Por Inyeccióncesar salles lozanoNoch keine Bewertungen

- Molde de Calada CalienteDokument7 SeitenMolde de Calada Calienterrtk19Noch keine Bewertungen

- PROCESO de Moldeo Por InyeccionDokument4 SeitenPROCESO de Moldeo Por InyecciontodiNoch keine Bewertungen

- Diseño de Un Molde para La Inyeccion de Una Pieza de PlasticoDokument46 SeitenDiseño de Un Molde para La Inyeccion de Una Pieza de PlasticoRoberto TalledosNoch keine Bewertungen

- Moldeo Por InyecciónDokument23 SeitenMoldeo Por InyecciónLic. Mónica MonarrezNoch keine Bewertungen

- Documento MoldeDokument11 SeitenDocumento Moldedennis MartinezNoch keine Bewertungen

- Expo MoldesDokument11 SeitenExpo MoldesJESUS DANIEL PEREZ BERNALNoch keine Bewertungen

- Sistema Hidráulico de InyecciónDokument3 SeitenSistema Hidráulico de InyecciónDaniel Barrientos100% (1)

- Estrategias de ManufacturaDokument3 SeitenEstrategias de ManufacturajaircherneNoch keine Bewertungen

- Moldeo Por InyecciónDokument15 SeitenMoldeo Por InyecciónJUAN SEBASTIAN JAIMES VALDIVIEZONoch keine Bewertungen

- ParcialDokument3 SeitenParcialsheira florezNoch keine Bewertungen

- Partes de Una Máquina InyectoraDokument2 SeitenPartes de Una Máquina Inyectoraomarstinky50% (2)

- Proceso de Soplado para Fabricación de Botellas 2.2Dokument22 SeitenProceso de Soplado para Fabricación de Botellas 2.2Zakk Darrel100% (1)

- Procesos de Extruccion e InyeccionDokument27 SeitenProcesos de Extruccion e InyeccionMILLER JAVIER OCAMPO GOMEZNoch keine Bewertungen

- Unidad 3 Consideraciones de Diseño para Moldes de Inyección deDokument138 SeitenUnidad 3 Consideraciones de Diseño para Moldes de Inyección deAdrian Manzanares Alonso100% (1)

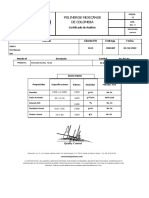

- Certicado de Calidad de Materia PrimaDokument3 SeitenCerticado de Calidad de Materia PrimaEDUAR ENRIQUE RIOS VEGANoch keine Bewertungen

- ProyectoDokument11 SeitenProyectoMAGALY MARIBEL RAMOS VENTURANoch keine Bewertungen

- Firma Personal ResposteriaDokument2 SeitenFirma Personal ResposteriaAlexander Asis González OlivaresNoch keine Bewertungen

- Programa Trazabilidad de La Madera Herramientas de Gestion y Comercio Responsable de La MaderaDokument2 SeitenPrograma Trazabilidad de La Madera Herramientas de Gestion y Comercio Responsable de La MaderaGremer Quispe LobonNoch keine Bewertungen

- Los Muleros. Cometen Estafa o Blanqueo de CapitalesDokument3 SeitenLos Muleros. Cometen Estafa o Blanqueo de CapitalesDaniel RecraNoch keine Bewertungen

- Disco de NewtonDokument8 SeitenDisco de NewtondanielaNoch keine Bewertungen

- NotitardeDokument5 SeitenNotitardeNatasha AntúnezNoch keine Bewertungen

- 2-Lineas Cortas, Medias y LargasDokument24 Seiten2-Lineas Cortas, Medias y LargasJesús Rodríguez RodríguezNoch keine Bewertungen

- Cercas Vivas - EcuRedDokument6 SeitenCercas Vivas - EcuRedLuis CarlosNoch keine Bewertungen

- Definicion y ClasificacionDokument45 SeitenDefinicion y ClasificacionEduardo RodriguezNoch keine Bewertungen

- Mapa Conceptual Pruebas Estadisticas-1Dokument1 SeiteMapa Conceptual Pruebas Estadisticas-1Ivan FarfanNoch keine Bewertungen

- ANÁLISIS La Vida ÉticaDokument9 SeitenANÁLISIS La Vida ÉticaEdimyl PerezNoch keine Bewertungen

- Factura: Importe Total: $ 84.959,00Dokument2 SeitenFactura: Importe Total: $ 84.959,00odipasNoch keine Bewertungen

- Plan Sanitario VacunoDokument5 SeitenPlan Sanitario VacunoCarlos Rmrz CastilloNoch keine Bewertungen

- Criterios e Indicadores de Evaluación Lengua 1º ESODokument5 SeitenCriterios e Indicadores de Evaluación Lengua 1º ESOeducatura20Noch keine Bewertungen

- La Ciudad Como Ecosistema y Perturbaciones Ambientales UrbanasDokument13 SeitenLa Ciudad Como Ecosistema y Perturbaciones Ambientales UrbanascristianNoch keine Bewertungen

- Riesgo Por Presiones AnormalesDokument22 SeitenRiesgo Por Presiones AnormalesDavid ArteagaNoch keine Bewertungen

- Psicologia Del TurismoDokument2 SeitenPsicologia Del TurismoMsc. Psc. ADC. Darvin Olivas VilchezNoch keine Bewertungen

- Tema 2Dokument16 SeitenTema 2Antoni Martinez ColomerNoch keine Bewertungen

- Las Briofitas y Las TraqueofitasDokument4 SeitenLas Briofitas y Las TraqueofitasCasimiro Luengo50% (2)

- Taller 8 Congruencia TriangulosDokument6 SeitenTaller 8 Congruencia TriangulosAdrian Camilo Mora LopezNoch keine Bewertungen

- Proyecto EsteticaDokument9 SeitenProyecto EsteticaAguilar FernandoNoch keine Bewertungen

- I Unidad Modulo 2Dokument12 SeitenI Unidad Modulo 2Nivardo romero huaytaNoch keine Bewertungen

- Cuarta y Quinta Practica PR 2021 2Dokument2 SeitenCuarta y Quinta Practica PR 2021 2CARLOS FELIX GARAY HARO100% (1)

- Interior de La Energía en La Primera Ley de La TermodinámicaDokument2 SeitenInterior de La Energía en La Primera Ley de La TermodinámicaFabián Reyes VelásquezNoch keine Bewertungen