Beruflich Dokumente

Kultur Dokumente

Formulaire Arbres LT - v3

Hochgeladen von

semahOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Formulaire Arbres LT - v3

Hochgeladen von

semahCopyright:

Verfügbare Formate

DIMENSIONNEMENT DES ARBRES

DESIGN OF SHAFTS

1. DEFINITION

Les arbres sont des pièces mécaniques, de section droite généralement circulaire dont la dimension suivant l’axe (de

révolution) est grande par rapport aux autres dimensions.

On peut distinguer deux catégories d’arbres :

Ceux qui transmettent un couple (torque) entre différents organes mécaniques : poulies (fans), engrenages (gears),

cannelures (splines)

Ceux qui ne transmettent pas de couple, supports d’organes mécaniques ou axes d’articulation, ils sont désignés sous

le nom d’axes.

2. CONTRAINTES ELEMENTAIRES

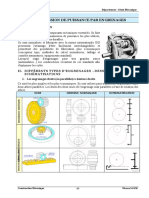

Figure 1 : Représentation du torseur des efforts intérieurs

Pour un arbre de section droite circulaire, tout axe appartenant à la section et passant par le centre de la section est un axe

central principal. Dans une section donnée, on fera en sorte de choisir la base locale qui minimise le nombre de composantes

du torseur des efforts intérieurs. Voici la forme générale de ce torseur en G (centre de section) :

Résultante : N x + T z

Moments : Mt x + Mf y

Pour des structures élancées avec section pleine, le cisaillement d'effort tranchant est négligeable devant les autres sources de

contraintes. D’une manière générale dans le calcul des arbres, pour déterminer la contrainte maximale, on se place sur la

périphérie de la section en un point (zmin ou zmaxi) où la contrainte normale de flexion est maximale et en négligeant la

contrainte de cisaillement due à l'effort tranchant qui est très faible en ce point (notons que la contrainte de cisaillement due à

l'effort tranchant est maximale en z = 0). On obtient donc pour un arbre de section circulaire de diamètre d :

Contrainte normale d'effort normal : tmax = 4 N / ( d2 ) (tension stress)

Contrainte normale de flexion : fmax = 32 Mf / ( d3 ) (bending stress)

Contrainte tangentielle (ou cisaillement) de torsion : max= 16 Mt / ( d3 ) (torsion shear stress)

Contrainte tangentielle (ou cisaillement) d'effort tranchant: c ~ 0 (transverse shear stress)

3. CRITERE DE RESISTANCE STATIQUE

En pratique, l'essai de caractérisation le plus simple pour des matériaux isotropes est l’essai de traction simple.

Rm

Re

t

L

L

Figure 2 : Essai de traction simple

Cet essai permet principalement de déterminer la résistance à la rupture R m (ultimate tensile strength) et la résistance élastique

Re (yield strength). Ce sont ces informations qui sont exploitées pour le dimensionnement des arbres. Les tableaux suivants

fournissent les valeurs de Rm et Re pour des matériaux de construction usuels.

ACIERS (steel)

Nom + TTh Rm (MPa) Re (MPa) E (GPa) Prix

S 235 (E24) 340 185 205 100

E 335 (A60) 570 335 205 104

C35 (XC38) recuit 585 340 205 108

34 CrMo4 (35 CD4) trempé revenu 920 550 205 263

36 NiCrMo16 (35 NCD16) trempé revenu 1200 900 205 418

ACIERS INOX (stainless steel)

Nom Rm (MPa) Re (MPa) E (GPa) Prix

X6 Cr17 (Z8C17) 400-640 240-280 190

Lorsqu’une pièce est soumise à de la traction simple, il est facile de comparer la contrainte à la limite élastique R e pour avoir

une idée de la sécurité donnée par le calcul. En pratique, en un point donné d’une section, on a souvent un état complexe de

contrainte. La méthode de calcul consiste alors à déterminer une contrainte normale équivalente e. Cette contrainte est alors la

contrainte qu’il faut créer dans une éprouvette de traction pour que son état de contrainte comporte le même degré de danger

que l’état complexe caractérisé par les trois contraintes principales.

2 e

3 1

e

Figure 3 : Représentation d’un torseur équivalent

Le critère de Von Mises est utilisé pour les matériaux métalliques dont le mode principal de ruine est la plasticité. Il est basé

sur l’hypothèse que la défaillance du matériau se produit lorsque l’énergie de variation de forme atteint une valeur limite fixée.

Par exemple, on évitera d'utiliser ce critère pour des matériaux composites, dont les modes de ruines sont différents

(délaminage, fissuration matricielle, rupture de fibre...).

devient e = t dans le cas de la traction simple

devient e = 3 dans le cas de la torsion simple

Cette contrainte équivalente peut alors être utilisée pour déterminer le coefficient de sécurité S = Re / e.

Le coefficient de sécurité est toujours supérieur à 1. Dans un calcul de prédimensionnement, pour tenir compte des effets des

concentrations de contraintes locales, on cherche à obtenir un coefficient de sécurité de 4 minimum.

4. COMPLEMENT

1) Cas d’une goupille en cisaillement simple sous un effort tranchant T : e = 3 max = 3 . (4/3) . T / S

Soit e ~ 9,3T/d2 dans le cas d’une goupille pleine de diamètre d

2) Pré-dimensionnement des engrenages :

Modules normalisés en série principale (mm) :

m = 0,5 0,6 0,8 1 1,25 1,5 2 2,5 3 4 5 6 8 10 16 20 25 32 40 50

Résistance à la flexion de la dent (avec largeur de dent : b = 10 m)

m > [11 C / (Z f)]1/3

avec f Limite en fatigue (MPa) : f = 0,56 Rm – 1,4. 10-4 Rm2 (avec Rm en MPa)

C : Couple transmis (N.mm)

Z : nombre de dents du pignon

Das könnte Ihnen auch gefallen

- Formation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesVon EverandFormation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesNoch keine Bewertungen

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceVon EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceNoch keine Bewertungen

- Polycopie09 Intranetv2Dokument157 SeitenPolycopie09 Intranetv2karem754Noch keine Bewertungen

- CN Fao IiDokument112 SeitenCN Fao IiPouhe CyrilleNoch keine Bewertungen

- Cours Mecanique Du Solide RigideDokument59 SeitenCours Mecanique Du Solide Rigideothmaner1990100% (1)

- Palans ElectriquesDokument20 SeitenPalans ElectriquesHAFSA ZERHOUNINoch keine Bewertungen

- COURS - Analyse Fonctionnelle - eDokument11 SeitenCOURS - Analyse Fonctionnelle - eBouchra Bourass100% (1)

- Travaux Dirigees de Resistance Des Materiaux CorrigeDokument71 SeitenTravaux Dirigees de Resistance Des Materiaux CorrigeMagloire KajidNoch keine Bewertungen

- TD 02Dokument1 SeiteTD 02sarsauraNoch keine Bewertungen

- TorsionDokument5 SeitenTorsionM'ed El'BkNoch keine Bewertungen

- TD 2Dokument2 SeitenTD 2Your TechNoch keine Bewertungen

- Chapitre 4 EngrenagesDroitsDokument20 SeitenChapitre 4 EngrenagesDroitsKaram QaoubNoch keine Bewertungen

- 3porte Automatisee PDFDokument41 Seiten3porte Automatisee PDFJalil AkaabouneNoch keine Bewertungen

- Cours Ajustements eDokument8 SeitenCours Ajustements eWindsongodo Valentin OuedraogoNoch keine Bewertungen

- Examens Et SolutionsDokument24 SeitenExamens Et Solutionsfaid ossamaNoch keine Bewertungen

- ENSP - Niveau2 - PHY228 - STATIQUE - Module 2 - LES TORSEURS UTILISES EN MECANIQUE - Cours - V22032020Dokument8 SeitenENSP - Niveau2 - PHY228 - STATIQUE - Module 2 - LES TORSEURS UTILISES EN MECANIQUE - Cours - V22032020NANA EmmanuelNoch keine Bewertungen

- TP3 Configuration de Filetage Sur SolidWorks CAM 230703 001835Dokument22 SeitenTP3 Configuration de Filetage Sur SolidWorks CAM 230703 001835HichamNoch keine Bewertungen

- 1 Sujet MelangeurDokument4 Seiten1 Sujet Melangeurlamiabejaoui100% (1)

- Chapitre2 POO 2019 2020 PDFDokument32 SeitenChapitre2 POO 2019 2020 PDFKhlifi AyoubNoch keine Bewertungen

- TP2 EnergetiqueDokument35 SeitenTP2 EnergetiqueAnonymous 24lnhhNoch keine Bewertungen

- 5450 Sujet 0 E42 Bts Ms Option SP 1Dokument46 Seiten5450 Sujet 0 E42 Bts Ms Option SP 1Chanol Noupa100% (1)

- Sommaire: Rapport de Stage Effectue Au Lycee Technique de Nylon Douala (2022-2023)Dokument21 SeitenSommaire: Rapport de Stage Effectue Au Lycee Technique de Nylon Douala (2022-2023)Pënsēür Bïô R-bNoch keine Bewertungen

- Série 1 Processus Industriels GRAFCETDokument4 SeitenSérie 1 Processus Industriels GRAFCETCherdouh RabahNoch keine Bewertungen

- DynamiqueDokument23 SeitenDynamiqueSaidNoch keine Bewertungen

- TP Mds SimulationDokument12 SeitenTP Mds SimulationHoussame Naim100% (1)

- Chap-3 Transmission de Puissance Par EngrenagesDokument14 SeitenChap-3 Transmission de Puissance Par EngrenagesChokri AtefNoch keine Bewertungen

- FatigueDokument37 SeitenFatigueTIFLUINE100% (1)

- Corrige CC1 Calcul Des Structures 2017 2018Dokument6 SeitenCorrige CC1 Calcul Des Structures 2017 2018Aya ChikerNoch keine Bewertungen

- Examen Corrige Rattrapage 2017 GCDokument4 SeitenExamen Corrige Rattrapage 2017 GCTps TaquillaNoch keine Bewertungen

- Flambement Des PoutresDokument16 SeitenFlambement Des Poutrestoufik khedimNoch keine Bewertungen

- Modélisation Géométrique Et Usinage de Surfaces GauchesDokument10 SeitenModélisation Géométrique Et Usinage de Surfaces GauchesbhassaidNoch keine Bewertungen

- Lobna Mi21Dokument35 SeitenLobna Mi21khaledNoch keine Bewertungen

- TP4-Vibration Mécanique-AM Sous Catia V5Dokument11 SeitenTP4-Vibration Mécanique-AM Sous Catia V5Omar BenadirNoch keine Bewertungen

- TD 4 CorrigeDokument12 SeitenTD 4 CorrigeGENIUS TVNoch keine Bewertungen

- TP5 FlambementDokument18 SeitenTP5 FlambementLara SilvaNoch keine Bewertungen

- 45 Mecanique-VibratoireDokument25 Seiten45 Mecanique-VibratoireMohamed Taha MhiriNoch keine Bewertungen

- Indication: en Fixant La Variable X On Obtient Une EDODokument1 SeiteIndication: en Fixant La Variable X On Obtient Une EDORichinelleNoch keine Bewertungen

- Mimoir Final YaaichDokument102 SeitenMimoir Final YaaichikramNoch keine Bewertungen

- td3 TSDokument1 Seitetd3 TSMossab SahraouiNoch keine Bewertungen

- Iset Siliana 2222Dokument10 SeitenIset Siliana 2222MedNoch keine Bewertungen

- TP1 PDFDokument5 SeitenTP1 PDFNasrineBoukarouraNoch keine Bewertungen

- Exercices Duree de Vie-Taylor-Corrige PDFDokument1 SeiteExercices Duree de Vie-Taylor-Corrige PDFBassem SmatiNoch keine Bewertungen

- Annexe - 4 - Choix Des EngrenagesDokument5 SeitenAnnexe - 4 - Choix Des Engrenagesibtihaj moulouadNoch keine Bewertungen

- ALGORITHME C DE For2 PDFDokument128 SeitenALGORITHME C DE For2 PDFHoussine GueNoch keine Bewertungen

- TP MFDPDokument11 SeitenTP MFDPOussema TrikiNoch keine Bewertungen

- Exam Final Mat MetalliquesDokument3 SeitenExam Final Mat MetalliquesMohammed El azhariNoch keine Bewertungen

- TDMMC Novembre 2010Dokument19 SeitenTDMMC Novembre 2010Taysir AbidiNoch keine Bewertungen

- TD Matériaux Métalliques MasterGMGP 2019Dokument8 SeitenTD Matériaux Métalliques MasterGMGP 2019Mouad HaritNoch keine Bewertungen

- TD 1Dokument4 SeitenTD 1Jeremie Ivann NGOYENoch keine Bewertungen

- Examen SMP S Rattr 2017-Avec-CorrectionDokument5 SeitenExamen SMP S Rattr 2017-Avec-CorrectionsimoNoch keine Bewertungen

- APPLICATIONDokument1 SeiteAPPLICATIONmatozo100% (1)

- Epreuve MMCDokument2 SeitenEpreuve MMCmohamed habibe100% (1)

- Mecanique Des Syst Sol RigidDokument56 SeitenMecanique Des Syst Sol RigidMarc WhassomNoch keine Bewertungen

- Serie 1 MATLAB SupStudyDokument1 SeiteSerie 1 MATLAB SupStudyAmeny AamaraNoch keine Bewertungen

- Modélisation Des AM - Robot 5 Axes (Correction)Dokument2 SeitenModélisation Des AM - Robot 5 Axes (Correction)hufioNoch keine Bewertungen

- Exercices Corriges AsservissementDokument5 SeitenExercices Corriges AsservissementMouna Ben SmidaNoch keine Bewertungen

- Chap 1 Engrenages PDFDokument8 SeitenChap 1 Engrenages PDFousmaneNoch keine Bewertungen

- Power Point Statique Des SolidesDokument58 SeitenPower Point Statique Des SolidesBenjip 36Noch keine Bewertungen

- TH8115Dokument129 SeitenTH8115dado djanatiNoch keine Bewertungen

- (Edm) (TD) Chaise D EscalierDokument2 Seiten(Edm) (TD) Chaise D EscalierJunior KamdemNoch keine Bewertungen

- Apf228530Dokument80 SeitenApf228530semahNoch keine Bewertungen

- ChargeuseDokument33 SeitenChargeusesemahNoch keine Bewertungen

- Cat Electronic Technician 2019C v1.0 Rapport D'état Du ProduitDokument7 SeitenCat Electronic Technician 2019C v1.0 Rapport D'état Du ProduitsemahNoch keine Bewertungen

- 7WG02746 PSRPTDokument4 Seiten7WG02746 PSRPTsemahNoch keine Bewertungen

- 320 Chaabanne PDFDokument31 Seiten320 Chaabanne PDFsemahNoch keine Bewertungen

- MXL0Dokument13 SeitenMXL0semahNoch keine Bewertungen

- Cat Electronic Technician 2017B v1.0 État: Paramètre ValeurDokument2 SeitenCat Electronic Technician 2017B v1.0 État: Paramètre ValeursemahNoch keine Bewertungen

- Notions de Base Sur Les CLAVETTESDokument17 SeitenNotions de Base Sur Les CLAVETTESsemah100% (1)

- PBE036Dokument34 SeitenPBE036semahNoch keine Bewertungen

- Manuel General Moteurs Reducteurs Ponts Redresseurs Et Variateurs PDFDokument248 SeitenManuel General Moteurs Reducteurs Ponts Redresseurs Et Variateurs PDFsemahNoch keine Bewertungen

- Catalogue Techni-Contact - Laveuse de CaissesDokument16 SeitenCatalogue Techni-Contact - Laveuse de CaissessemahNoch keine Bewertungen

- PSRPT 2018-04-17 16.58.22Dokument6 SeitenPSRPT 2018-04-17 16.58.22semahNoch keine Bewertungen

- Cours Chaines de Puissance 2015Dokument10 SeitenCours Chaines de Puissance 2015semahNoch keine Bewertungen

- Cours RoulementsDokument5 SeitenCours RoulementssemahNoch keine Bewertungen

- Etude Dimensionnement Fondations FecampDokument14 SeitenEtude Dimensionnement Fondations FecampsemahNoch keine Bewertungen

- Cours Theorie Des MecanismesDokument5 SeitenCours Theorie Des MecanismessemahNoch keine Bewertungen

- Chapitre I Microprocesseur 6809 GSEA12013 PDFDokument56 SeitenChapitre I Microprocesseur 6809 GSEA12013 PDFRyan Hj100% (1)

- Exposé de Mémoire de StageDokument40 SeitenExposé de Mémoire de StageAmmar SassiNoch keine Bewertungen

- Permaculture 10 PrincipesDokument1 SeitePermaculture 10 Principeswenrolland100% (2)

- G3 La Population Mondiale SsDokument4 SeitenG3 La Population Mondiale SsOthmanNoch keine Bewertungen

- CV Hicham ELRASAFI Ingenieur DEtat en Procedes Industriel Et EnvironnementDokument1 SeiteCV Hicham ELRASAFI Ingenieur DEtat en Procedes Industriel Et EnvironnementelrasafiNoch keine Bewertungen

- Petrographie CourDokument4 SeitenPetrographie Courabdou100% (1)

- Math KiwiDokument16 SeitenMath Kiwiibnmessaoud10Noch keine Bewertungen

- Université Lyon 2 - Master 1 Langues Étrangères AppliquéesDokument2 SeitenUniversité Lyon 2 - Master 1 Langues Étrangères AppliquéesKarim DzNoch keine Bewertungen

- Corriges - Eval C1Dokument19 SeitenCorriges - Eval C1Charly WheelNoch keine Bewertungen

- CIPS La Psychosomatique RelationnelleDokument135 SeitenCIPS La Psychosomatique RelationnelleFredy ricardo100% (1)

- API1Dokument87 SeitenAPI1صحوة آدميNoch keine Bewertungen

- Dossier de Présentation Biojest ProDokument19 SeitenDossier de Présentation Biojest ProKF2B_EnvironnementNoch keine Bewertungen

- 2AS Lph-COM2-21Dokument2 Seiten2AS Lph-COM2-21Jsjjs Dkkdkd100% (1)

- QQOQCPDokument1 SeiteQQOQCPGILAR AntoNoch keine Bewertungen

- Dossier 1 Benchmark IntroductionDokument98 SeitenDossier 1 Benchmark Introductiona.rharrabNoch keine Bewertungen

- Cours de Mecanique Des Sols Et ExercisesDokument285 SeitenCours de Mecanique Des Sols Et Exerciseslimmoud100% (1)

- CORRIGÉ SERIE 1 Analyse MathDokument11 SeitenCORRIGÉ SERIE 1 Analyse MathBouchra BouchraNoch keine Bewertungen

- Assemblée Du Bon Usage Des PsychotropesDokument500 SeitenAssemblée Du Bon Usage Des PsychotropesGross Jean-FélixNoch keine Bewertungen

- Mignenan Uqac 0862D 10560 PDFDokument345 SeitenMignenan Uqac 0862D 10560 PDFYoussefNoch keine Bewertungen

- 1860 DR Auguste Maladies MentalesDokument895 Seiten1860 DR Auguste Maladies MentalesJo HGNoch keine Bewertungen

- Esprit de Rivarol Rivarol Antoine Bpt6k75225hDokument306 SeitenEsprit de Rivarol Rivarol Antoine Bpt6k75225hAlexChiusdayNoch keine Bewertungen

- TEC NotesDokument6 SeitenTEC Noteszakariae harime100% (1)

- Thse Alexandre Deydier PDFDokument242 SeitenThse Alexandre Deydier PDFeliasNoch keine Bewertungen

- Rapport Sur La Francophonie 2019-2022Dokument48 SeitenRapport Sur La Francophonie 2019-2022azad halifaNoch keine Bewertungen

- Villeneuve Jean-Philippe 2008 TheseDokument215 SeitenVilleneuve Jean-Philippe 2008 Thesemariama niasseNoch keine Bewertungen

- Les Transfert Thermiques 2014 EXERCICE 1 2 3 4Dokument1 SeiteLes Transfert Thermiques 2014 EXERCICE 1 2 3 4Ben SafiNoch keine Bewertungen

- Rodrigo - La SiglaisonDokument10 SeitenRodrigo - La SiglaisonlordmikauNoch keine Bewertungen