Beruflich Dokumente

Kultur Dokumente

Realización tabla tecnológica acero 60

Hochgeladen von

Freddy Villca SullcaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Realización tabla tecnológica acero 60

Hochgeladen von

Freddy Villca SullcaCopyright:

Verfügbare Formate

REALIZACIÓN DE LA TABLA TECNOLÓGICA DE UN ACERO GRADO 60

Por: Ing. Víctor Vega Guillén, Ing. Eusebio Dionicio Padilla, Ing. Oswaldo Gonzales Reynoso

Departamento Académico de Ingeniería Metalúrgica - UNMSM

Introducción.-

Una tabla tecnológica de un acero reúne diversos datos tecnológicos así como una

serie de diagramas que permiten al fabricante y al usuario obtener las propiedades

deseables con el fin de garantizar la puesta en servicio de dicho acero.

Es por tanto la tabla tecnológica un complemento de la tabla de tipificación que

clasifica a los aceros en función de su composición química y de la Norma que indica

las características mínimas que deben obtenerse con un tratamiento previamente

establecido. La determinación de los diferentes datos que componen ésta tabla es

sencilla y está al alcance de cualquier laboratorio o de una pequeña Industria

Metalúrgica.

Conviene recordar que los datos tecnológicos son habitualmente orientativos, dado el

diferente comportamiento de distintas coladas de un mismo tipo de acero y las

normales limitaciones de los métodos de ensayo, solo un estudio estadístico podrá

reflejar los limites reales de las magnitudes ensayadas.

Para la confección de la Tabla Tecnológica en un acero grado 60, tomó como muestra

la que produce en nuestro medio.

Planeamiento del Estudio.-

Es conveniente y necesario conocer en la práctica, las posibilidades de aplicación de

cualquier acero.

En nuestro medio dentro de la Industria metal-mecánica el principal material de

Ingeniería utilizado en la fabricación y reposición de piezas y partes sigue siendo el

acero.

Además del amplio rango de variables que tiene la composición química y las

propiedades mecánicas de los aceros se agrega la diferencias en costos que en muchos

casos es el factor que decide la elección del acero.

Estas son algunas de las principales razones que nos llevaron a plantearnos el presente

trabajo sobre la realización de la tabla tecnología para el acero grado 60, de

manufactura nacional, la Escuela Académico Profesional de Ing. Metalúrgica tiene

actualmente Laboratorios de Tratamientos Térmicos y Metalografía que nos permiten

trabajar los diferentes ensayos.

Las pruebas mecánicas se realizaron con terceros laboratorios del medio debido a que

la Universidad no cuenta con éste tipos de ensayos. Las pruebas y análisis se

realizaron bajo las diferentes Normas de la American Society for Testing and Materiales

(ASTM).

La parte de la información bibliográfica se obtuvo de las diferentes universidades e

instituciones de nuestro medio. Para la realización del presente trabajo se contó con

personal calificado y de amplia experiencia de la Escuela Académico Profesional de Ing.

Metalúrgica de la UNMSM.

Descripción del Tema.-

Los ensayos realizados para la caracterización tecnológica del acero grado 60 son

descritos muy escuetamente pudiéndose muy fácilmente ser reproducidos en modestos

laboratorios de fábrica.

Los datos obtenidos se ordenan en una tabla tecnológica indicando la utilidad e

importancia de los mismos respecto a los tratamientos térmicos realizados. La

evaluación de las propiedades mecánicas y las posibilidades del acero en cuanto a su

utilización industrial así como una colección de microfotografías permite comprobar con

una sencilla observación la eficiencia y bondad de los tratamientos realizados.

Composición Química.-

El análisis químico proporcionó los siguientes resultados para nuestro acero.

El análisis químico de la muestra de acero se han efectuado con un espectrógrafo de

emisión atómica obteniéndose los resultados siguientes:

Elemento %

C 0.386

Mn 0.928

Si 0.200

P 0.036

S 0.037

Ni 0.050

Cr 0.013

Mo 0.015

Cu 0.180

V 0.030

Que de acuerdo a la Norma ASTM A 615 Grado 60 - 95C y a la Norma ITINTEC

341.931 Grado ARN 420-91, en el cual como requisito químico es con respecto a un

máximo de porcentaje de fósforo de 0.05%. El acero tratado cumple con la tolerancia

de la composición química.

Puntos Críticos.-

La determinación de los puntos críticos en los ciclos de calentamiento y enfriamiento

son importantes porque al atravesar los aceros las zonas críticas ocurrirán cambios

estructurales así como otros fenómenos que sirven para determinar en forma precisa

sus temperaturas de aparición y finalización.

Estos fenómenos son muy diversos variando su intensidad o característica de acuerdo

a las posición del acero la clase de transformación o el punto crítico del que se trate.

En el calentamiento este acero nos presenta dos puntos críticos: el Ac1 y el Ac3 del cual

el austenización de la perlita eutectoide y el punto Ac3 representa la consolidación de la

disolución de la ferrita proeutectoide en la austenita.

En el enfriamiento de nuestro acero se presentan dos puntos críticos; Ar 1 y Ar3. Los

que nos indican que el punto Ar3 en el cual se inicia la formación de la ferrita de la

austenita y el punto Ar1 nos indica el fin de la precipitación o separación de la perlita

de la austenita.

Estos puntos críticos para nuestro trabajo de confección de la tabla tecnológica del

acero grado 60 fueron determinados por el método dilatométrico obteniéndose los

siguientes resultados:

Calentamiento: Ac1 = 728°C y Ac3 = 800° C, con una velocidad promedio de

calentamiento de 5° C/minut.

Enfriamiento: Ar1 = 660° C y Ar3 = 770° C, con una velocidad promedio de

enfriamiento de 3° C/minuto.

La histeresis entre los puntos nos da una idea de la facilidad que posee el acero para el

temple. De los puntos críticos y de la naturaleza del acero se puede deducir también

las temperaturas máxima y mínima para la forja.

Determinación de la Temperatura Optima de Temple.-

El temple es el procedimiento por el cual se obtiene la estructura martensítica perfecta

y la dureza máxima compatible con la composición del acero. Esto sólo se puede

conseguir cuando al iniciarse el enfriamiento la estructura del acero es totalmente

austenítica por ser el único constituyente capaz de transformarse en martensita.

La mayoría de los métodos para la determinación de la templabilidad se basa en el

conocimiento previo de la composición química y del tamaño de grano.

Por otra parte la determinación experimental de la templabilidad exige el conocimiento

previo de la temperatura óptima de temple, que es aquella desde la que produce por

transformación alotrópica la martensita más fina y de mayor dureza.

El medio de temple idóneo para los aceros de construcción al carbono de contenidos de

carbón medio como es nuestro caso es el agua, por obtenerse una velocidad grande de

enfriamiento con el riesgo todavía mínimo de formación de grietas.

Nosotros para la determinación de la temperatura óptima de temple trabajamos sobre

un conjunto de probetas cilíndricas de 24 mm de diámetro por 10 mm de espesor con

una entalla radial para facilitar la fractura posterior y previo un normalizado de

homogeneización de una hora para eliminar las posibles segregaciones de aleantes que

frecuentemente presentan los aceros laminados y forjados, más conocidas bajo el

nombre de estructuras blandas.

Los tratamientos de temple se realizaron con un enfriamiento en agua desde diversas

temperaturas con una mínima de 750° C y una máxima de 1100 ° C con una hora de

tiempo de austenización. En la gráfica titulada "Temperatura Óptima de Temple", Fig.

N° 1 trazada de acuerdo a los valores de temperatura y dureza podemos deducir que

la temperatura a la cual se obtiene la máxima dureza es de 850° C que corresponde a

la temperatura de temple óptima con una dureza máxima alcanzada de 64 en la escala

de Rockwell C.

Das könnte Ihnen auch gefallen

- Preparación y Análisis Metalografico Del Acero Sae 1045Dokument10 SeitenPreparación y Análisis Metalografico Del Acero Sae 1045Josue PerezNoch keine Bewertungen

- Ensayo Jominy templabilidad acerosDokument28 SeitenEnsayo Jominy templabilidad acerosFernandoNoch keine Bewertungen

- DidierDokument17 SeitenDidierDidiHarrisonNoch keine Bewertungen

- Ensayo Jominy para determinar templabilidad de acerosDokument2 SeitenEnsayo Jominy para determinar templabilidad de acerosEDUARD GABRIEL BETANCUR ANAYANoch keine Bewertungen

- Acero 1045 Camilo y Sergio.Dokument8 SeitenAcero 1045 Camilo y Sergio.juan camilo alfonso gutierrezNoch keine Bewertungen

- Curvas TTT-CT - Transformaciones de FasesDokument30 SeitenCurvas TTT-CT - Transformaciones de FasescamileinNoch keine Bewertungen

- Templabilidad JominyDokument14 SeitenTemplabilidad JominyMisa de GlzNoch keine Bewertungen

- Temple Acero 1040Dokument20 SeitenTemple Acero 1040juanNoch keine Bewertungen

- Centro de Enseñanza Técnica Y Superior: Escuela de IngenieríaDokument14 SeitenCentro de Enseñanza Técnica Y Superior: Escuela de IngenieríaCarlos B. ArredondoNoch keine Bewertungen

- Quimica MetalografiaDokument42 SeitenQuimica MetalografiaHUGONoch keine Bewertungen

- Ensayo JominyDokument10 SeitenEnsayo JominyPaula Tatiana Gonzalez ArevaloNoch keine Bewertungen

- Ensayo JominyDokument20 SeitenEnsayo JominyvhenriquezmNoch keine Bewertungen

- JaviDokument10 SeitenJaviDiego PabonNoch keine Bewertungen

- Ensayo de Jominy ResistenciaDokument10 SeitenEnsayo de Jominy ResistenciaAlejandroCastañedaCortesNoch keine Bewertungen

- Estudio Prediccion de Recristalizacion, Crecimiento de Grano y Propiedades Mecanicas en Recocido ContinuoDokument5 SeitenEstudio Prediccion de Recristalizacion, Crecimiento de Grano y Propiedades Mecanicas en Recocido Continuocowboy001_Noch keine Bewertungen

- Ensayo JominyDokument8 SeitenEnsayo JominyJean Pierre Morote SánchezNoch keine Bewertungen

- Trabajo de Soldadura II FinalDokument12 SeitenTrabajo de Soldadura II FinalBoris PumisachoNoch keine Bewertungen

- Ejercicios de SoldabilidadDokument4 SeitenEjercicios de SoldabilidadAlexander Carranza NinaquispeNoch keine Bewertungen

- Cuestionario Ensayo JominyDokument5 SeitenCuestionario Ensayo JominySIDHFLIUGRNoch keine Bewertungen

- Informe de Ciencia y TecnologiaDokument22 SeitenInforme de Ciencia y TecnologiaElias VargasNoch keine Bewertungen

- Normas de AceroDokument9 SeitenNormas de AceroEdwin Javier SierraNoch keine Bewertungen

- Elías Esquicha L. UNSA-PERÚDokument10 SeitenElías Esquicha L. UNSA-PERÚCarlos Alexander Natividad CespedesNoch keine Bewertungen

- JominyDokument8 SeitenJominyRafa PerezNoch keine Bewertungen

- Prueba de ChispaDokument15 SeitenPrueba de ChispaMANUEL ALEJANDRO HERNANDEZ LUNANoch keine Bewertungen

- Austempering - ExposicionDokument20 SeitenAustempering - ExposicionVictorDiazMegoNoch keine Bewertungen

- Astm A514 GR BDokument6 SeitenAstm A514 GR BelweldNoch keine Bewertungen

- Soldadura de Construcciones Metálicas PDFDokument131 SeitenSoldadura de Construcciones Metálicas PDFDavid Quispe LlachiNoch keine Bewertungen

- Influencia de La Temperatura de Austenizacion en El Tamaño de Grano de Los AcerosDokument14 SeitenInfluencia de La Temperatura de Austenizacion en El Tamaño de Grano de Los AcerosMilena SalazarNoch keine Bewertungen

- Conceptos clave de la templabilidad en metalurgiaDokument38 SeitenConceptos clave de la templabilidad en metalurgiaLuis TorresNoch keine Bewertungen

- Soldadura de Construcciones MetalicasDokument134 SeitenSoldadura de Construcciones MetalicasJOTA C.R.Noch keine Bewertungen

- Msud Msud-404 Manual 001Dokument131 SeitenMsud Msud-404 Manual 001Rodmi Torres PeraltaNoch keine Bewertungen

- Ta 4 de MayraDokument24 SeitenTa 4 de MayraKevyn Asto Jacome0% (1)

- Propiedades Mecánicas y Microestructurales Acero LaminadoDokument28 SeitenPropiedades Mecánicas y Microestructurales Acero LaminadoJorge UribeNoch keine Bewertungen

- Ecuaciones de Carbono EquivalenteDokument14 SeitenEcuaciones de Carbono EquivalenteNahir EscaleraNoch keine Bewertungen

- Acero 8620Dokument9 SeitenAcero 8620luis rodriguezNoch keine Bewertungen

- Astm A335Dokument7 SeitenAstm A335Maximiliano García CalderónNoch keine Bewertungen

- Tratamientos Termicos en SoldaduraDokument46 SeitenTratamientos Termicos en SoldaduraIsmael CondeNoch keine Bewertungen

- Aisi 4140Dokument6 SeitenAisi 4140Carlos Cayo100% (1)

- Ensayo JominyDokument5 SeitenEnsayo JominyEnrique ViAnNoch keine Bewertungen

- Temperatura de PrecalentamientoDokument18 SeitenTemperatura de PrecalentamientoNick Dipe100% (1)

- End Tubos de CalderasDokument12 SeitenEnd Tubos de CalderasJIMYJJJHHHNoch keine Bewertungen

- Trabajo Final de Proceso Carlos Martin GutierrezDokument16 SeitenTrabajo Final de Proceso Carlos Martin GutierrezCarlos MartinNoch keine Bewertungen

- Resumen Webinar sobre clasificación y propiedades de aceros al carbonoDokument4 SeitenResumen Webinar sobre clasificación y propiedades de aceros al carbonoLugo Amaya JacoboNoch keine Bewertungen

- Ejercicios Cinética y Tratamiento TérmicoDokument11 SeitenEjercicios Cinética y Tratamiento TérmicoAndreina Zambrano100% (1)

- Segundo Examen de Tratamientos Térmicos 2012 1Dokument1 SeiteSegundo Examen de Tratamientos Térmicos 2012 1JORGE LUIS AYALA GALINDONoch keine Bewertungen

- Efecto Del Tratamiento Térmico Post Soldadura Sobre La Microestructura Del Acero Inoxidable Grado Ca6Nm para La Construcción de Rodetes HidráulicosDokument6 SeitenEfecto Del Tratamiento Térmico Post Soldadura Sobre La Microestructura Del Acero Inoxidable Grado Ca6Nm para La Construcción de Rodetes HidráulicosNathaly VillacisNoch keine Bewertungen

- Fisuracion Inducida Por HidrogenoDokument6 SeitenFisuracion Inducida Por HidrogenoclartkentNoch keine Bewertungen

- Matrices ProgresivasDokument28 SeitenMatrices ProgresivasRonald Gomez OrellanaNoch keine Bewertungen

- Carbon Steel GeneralDokument51 SeitenCarbon Steel Generallimbert_Noch keine Bewertungen

- Aleaciones FerrosasDokument69 SeitenAleaciones FerrosasGabriel Ch100% (3)

- Curso Metalurgia Física II - Diagramas TECDokument8 SeitenCurso Metalurgia Física II - Diagramas TECCesar Vallejos MoncadaNoch keine Bewertungen

- Que Es El Proceso de RoladoDokument12 SeitenQue Es El Proceso de RoladoGei PolNoch keine Bewertungen

- Soldadura Por Termita - Thermite Welding PDFDokument8 SeitenSoldadura Por Termita - Thermite Welding PDFJulio VillavicencioNoch keine Bewertungen

- Análisis microestructural de aleacionesDokument15 SeitenAnálisis microestructural de aleacionesSebastian AlvarezNoch keine Bewertungen

- Efectos de La Soldadura en Las Barras de RefuerzoDokument12 SeitenEfectos de La Soldadura en Las Barras de RefuerzoRoland LoachamínNoch keine Bewertungen

- Tratamiento Térmico de Normalizado Aplicado A Un Acero SAE 1020Dokument9 SeitenTratamiento Térmico de Normalizado Aplicado A Un Acero SAE 1020Leo MartinezNoch keine Bewertungen

- 3 Endurecimiento Del AceroDokument86 Seiten3 Endurecimiento Del AceroRonaldiño Quispe Saldivar100% (2)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210Von EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Noch keine Bewertungen

- Soldadura en el montaje de tuberías. FMEC0108Von EverandSoldadura en el montaje de tuberías. FMEC0108Noch keine Bewertungen

- PUENTE D7 E7 Rev 3 Ok Ok UltDokument1 SeitePUENTE D7 E7 Rev 3 Ok Ok UltFreddy Villca SullcaNoch keine Bewertungen

- Tejas IntalacionDokument15 SeitenTejas IntalacionFreddy Villca SullcaNoch keine Bewertungen

- Diseños Sala de JuntasDokument18 SeitenDiseños Sala de JuntasFreddy Villca SullcaNoch keine Bewertungen

- 789941@especificaciones Tecnicas ParqueDokument1 Seite789941@especificaciones Tecnicas ParqueFreddy Villca SullcaNoch keine Bewertungen

- Foro 1Dokument2 SeitenForo 1Freddy Villca SullcaNoch keine Bewertungen

- 789941@especificaciones Tecnicas ParqueDokument11 Seiten789941@especificaciones Tecnicas ParqueGermanHueteNoch keine Bewertungen

- TOPO Calculo D Volumen de Tierra Secciones TransversalesDokument29 SeitenTOPO Calculo D Volumen de Tierra Secciones TransversalesaldivirixNoch keine Bewertungen

- Foro 2Dokument2 SeitenForo 2Freddy Villca SullcaNoch keine Bewertungen

- Foro 1Dokument2 SeitenForo 1Freddy Villca SullcaNoch keine Bewertungen

- Diámetro NPS Vs DN - ValviasDokument1 SeiteDiámetro NPS Vs DN - ValviasFreddy Villca SullcaNoch keine Bewertungen

- 789941@especificaciones Tecnicas ParqueDokument1 Seite789941@especificaciones Tecnicas ParqueFreddy Villca SullcaNoch keine Bewertungen

- Hid Rogram ADokument12 SeitenHid Rogram Atito hoyos fernandezNoch keine Bewertungen

- Tubo de Metal Corrugado - PanamaDokument16 SeitenTubo de Metal Corrugado - PanamaDaniel GuerreroNoch keine Bewertungen

- Astm A165Dokument2 SeitenAstm A165rrrafffoNoch keine Bewertungen

- DS181Dokument81 SeitenDS181Carlos Rolando Jordán RamosNoch keine Bewertungen

- Dosificacion de Hormigones PDFDokument8 SeitenDosificacion de Hormigones PDFMoises Conde CayoNoch keine Bewertungen

- Formula Rio CanalesDokument9 SeitenFormula Rio CanalesFreddy Villca SullcaNoch keine Bewertungen

- Articulo642 07Dokument12 SeitenArticulo642 07Didier Angel Lopez RinconNoch keine Bewertungen

- Formula Rio CanalesDokument1 SeiteFormula Rio CanalesJames GamboaNoch keine Bewertungen

- Sikaflex® PRO-3 (Spanish) Rev.2 15-04-15Dokument6 SeitenSikaflex® PRO-3 (Spanish) Rev.2 15-04-15Freddy Villca SullcaNoch keine Bewertungen

- 33 PDFDokument3 Seiten33 PDFFreddy Villca SullcaNoch keine Bewertungen

- IV.3. HT Sikaflex® 1 A REV. 04.08.14Dokument4 SeitenIV.3. HT Sikaflex® 1 A REV. 04.08.14Freddy Villca SullcaNoch keine Bewertungen

- Diseño Hidraulico Riego AspersionDokument3 SeitenDiseño Hidraulico Riego AspersionDanteAngelAronesCardenasNoch keine Bewertungen

- SikaCem® - Impermeable BO Rev.6 07-03-17Dokument4 SeitenSikaCem® - Impermeable BO Rev.6 07-03-17Rubén López LemaNoch keine Bewertungen

- Revestimiento de CanalesDokument42 SeitenRevestimiento de CanalesIVAN NERIO DE LA CRUZNoch keine Bewertungen

- Resistencia 2011Dokument43 SeitenResistencia 2011CarolineReyesReyesNoch keine Bewertungen

- Capacidad de Retencion de Agua DisponibleDokument2 SeitenCapacidad de Retencion de Agua DisponibleCarmina Rocha MedinaNoch keine Bewertungen

- 33 PDFDokument3 Seiten33 PDFFreddy Villca SullcaNoch keine Bewertungen

- 07 Losas MixtasDokument52 Seiten07 Losas MixtasmickeywareNoch keine Bewertungen

- Norma Técnica NTC 7Dokument65 SeitenNorma Técnica NTC 7Patricia NeiraNoch keine Bewertungen

- Generalidades MetalesDokument21 SeitenGeneralidades Metaleskrlos0123Noch keine Bewertungen

- El ZincDokument10 SeitenEl ZincAlmudena Estevez AlvarezNoch keine Bewertungen

- Cobre desnudo conductoresDokument2 SeitenCobre desnudo conductoresPiterNoch keine Bewertungen

- CanopyDokument1 SeiteCanopyJavier LopezNoch keine Bewertungen

- Tubos cuadrados y rectangulares de acero ASTM A500Dokument1 SeiteTubos cuadrados y rectangulares de acero ASTM A500valentin surichaqui rojasNoch keine Bewertungen

- Determinación Analítica Del OroDokument24 SeitenDeterminación Analítica Del OroNils Romero0% (1)

- ASTM E407 Method For Microetching Metals and Alloys en EsDokument22 SeitenASTM E407 Method For Microetching Metals and Alloys en EsJomy Vargas ZayasNoch keine Bewertungen

- Casa Sommer - Catalogo de TornillosDokument12 SeitenCasa Sommer - Catalogo de TornillosGilberto GarciaNoch keine Bewertungen

- Ficha Premarco Fix y Premarco EstancoDokument4 SeitenFicha Premarco Fix y Premarco EstancoAntonio Fernández PascualNoch keine Bewertungen

- Practica 07 Traccion en Metales No FerrososDokument19 SeitenPractica 07 Traccion en Metales No FerrososCarlos LuceroNoch keine Bewertungen

- Acero para Cementación y sus AplicacionesDokument6 SeitenAcero para Cementación y sus AplicacionesMiguel Arguz100% (1)

- ECOCUTTER - Efluido de mecanizado para corte de metalesDokument1 SeiteECOCUTTER - Efluido de mecanizado para corte de metalesLeonardo OlivaresNoch keine Bewertungen

- Edad Metales 5.000 añosDokument11 SeitenEdad Metales 5.000 añosAna Lucia Agudelo CifuentesNoch keine Bewertungen

- FERRONIQUELDokument6 SeitenFERRONIQUELlihgkpNoch keine Bewertungen

- Endurecimiento SuperficialDokument10 SeitenEndurecimiento SuperficialJessica TafurNoch keine Bewertungen

- Conexiones SoldadasDokument38 SeitenConexiones SoldadasJulio Carrion GutierrezNoch keine Bewertungen

- Guias 7 8 Quimica Grado 7°Dokument6 SeitenGuias 7 8 Quimica Grado 7°gladys belen caballero celisNoch keine Bewertungen

- Tratamientos TérmicosDokument6 SeitenTratamientos TérmicosAlan RuizNoch keine Bewertungen

- Diferencia Entre 304 y 316Dokument4 SeitenDiferencia Entre 304 y 316Alexander Meneses de los SantosNoch keine Bewertungen

- Reporte de Laboratorio ConcentraDokument10 SeitenReporte de Laboratorio ConcentraLudwin Salazar ValdiviaNoch keine Bewertungen

- Ejemplos DP2019Dokument12 SeitenEjemplos DP2019Fred MelgarejoNoch keine Bewertungen

- Diptico de Carpinteria de AluminioDokument2 SeitenDiptico de Carpinteria de AluminioAlejandro Magno David Paucar ChoqueNoch keine Bewertungen

- CuestionarioDokument2 SeitenCuestionarioMelek CuevaNoch keine Bewertungen

- Wps FCAWDokument3 SeitenWps FCAWPlinio PazosNoch keine Bewertungen

- Insumos LimaDokument5 SeitenInsumos LimaGuimer Perez MosquedaNoch keine Bewertungen

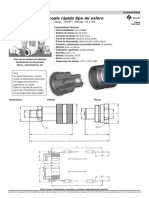

- Acoples Rapidos Tipo EsferaDokument4 SeitenAcoples Rapidos Tipo EsferaMaximiliano SanchezNoch keine Bewertungen

- 4 PulvimetalurgiaDokument9 Seiten4 PulvimetalurgiajuandacastillaNoch keine Bewertungen

- Mermelada de Chirimoya TesisDokument23 SeitenMermelada de Chirimoya TesisAnay C. PereiraNoch keine Bewertungen

- Caracterización Electroquímica de Una Soldadura Con Interaccion Electromagnetica de Baja Intensidad Del Acero Inoxidable Austenítico 321Dokument41 SeitenCaracterización Electroquímica de Una Soldadura Con Interaccion Electromagnetica de Baja Intensidad Del Acero Inoxidable Austenítico 321Paulina LoeNoch keine Bewertungen