Beruflich Dokumente

Kultur Dokumente

1 Pavimentacao 1

Hochgeladen von

Toni FilhoOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

1 Pavimentacao 1

Hochgeladen von

Toni FilhoCopyright:

Verfügbare Formate

Curso de Engenharia Civil Pavimentação

NOTAS DE AULA SOBRE PAVIMENTAÇÃO

Prof. José Nuno Amaral Wendt

Colaboração: Byanca Amorim,

Adolfo A. da Luz Jr. e Silvia Peixer.

1. INTRODUÇÃO

Pavimentação consiste em revestir com um pavimento a superfície de ruas, rodovias,

aeroportos e outras vias de tráfego.

O pavimento é a estrutura construída sobre a terraplenagem e destinada, técnica e

economicamente, a:

- resistir aos esforços verticais oriundos do trafego e distribui-los,

- melhorar as condições de rolamento do trafego quanto ao conforto e segurança

- resistir as esforços horizontais, tornando mais durável a superfície de rolamento

(SENÇO, 1997).

1.1. CAMADAS CONSTITUINTES DA PAVIMENTAÇÃO

O pavimento é um sistema constituído pelas seguintes camadas ou serviços (figura

2.1):

a) sub-leito: é o terreno de fundação do pavimento. Se a terraplenagem é recente, o

sub-leito deverá apresentar uma superfície (greide) nivelado. No caso de uma estrada de

terra, já em uso há algum tempo e que se pretende pavimentar, o sub-leito apresenta

superfície irregular devido ao próprio uso e aos serviços de conservação;

b) Regularização: é o serviço destinada a conformar o sub-leito transversalmente,

através de cortes e/ou aterros até 0,20 m de espessura, utilizando os materiais do próprio

sub-leito.

c) Reforço do sub-leito: é uma camada de espessura constante, construída, se

necessário, acima da regularização, com características tecnológicas superiores às da

regularização e inferiores às da camada imediatamente superior, ou seja, a sub-base ou

base;

d) Sub-base: é a camada complementar à base, quando, por circunstâncias técnicas e

econômicas, não for aconselhável construir a base diretamente sobre a regularização ou

reforço do sub-leito;

e) Base: é a camada destinada a resistir os esforços verticais oriundos do tráfego e

distribuí-los. O pavimento pode ser considerado composto de base e revestimento, sendo

que a base poderá ou não ser complementada pela sub-base e pelo reforço do sub-leito;

f) Revestimento: constituído por camadas de reperfilagem, camada de ligação e

capa. A capa, é a camada, tanto quanto possível impermeável, que recebe diretamente a

ação do tráfego e destinada a melhorar a superfície de rolamento quanto às condições de

Prof. José Nuno Amaral Wendt Página 1 2009

Curso de Engenharia Civil Pavimentação

conforto e segurança, além de resistir ao desgaste, ou seja, aumentando a durabilidade da

estrutura. Quando for conveniente, ou a capa asfáltica apresentar espessura excessiva

para compactação (mais de 7,5 cm de massa asfáltica), haverá uma camada intermediaria

entre a base e a capa denominada de camada de ligação (ou “bainder” - pronuncia da

palavra inglesa binder).

g) Imprimação: nos pavimentos asfálticos, a base recebe, na sua superfície, o

espargimento de cimento asfalto diluído com solvente, serviço denominado de imprimação,

destinado a aglutinação superficial da base, impermeabilização da base e aderência da base

com o revestimento.

h) Pintura de ligação: aplicação, entre as camadas asfálticas, de aspersão de asfalto

líquido sem solvente (emulsão asfáltica), espargido para aderência entre uma camada

asfáltica e outra, ou aplicado sobre a imprimação.

Figura 2.1. Camadas do pavimento

Pintura capa

revestimento

de ligação

binder

imprimação

base

talude 1,5 : 1,0 sub-base

reforço

Sub-leito

regularização

1.2. TIPOS DE PAVIMENTOS

Segundo Senço (1997, p. 22) os pavimentos podem ser classificados em pavimentos

rígidos, pavimentos flexíveis e pavimentos mistos.

Pavimentos rígidos são aqueles pouco deformáveis, constituídos principalmente de

concreto de cimento. Rompem por tração na flexão, quando sujeitos a deformações.

Utilizam revestimentos rígidos sobre bases rígidas (quadros 1.1 e 1.2)).

Pavimentos flexíveis são aqueles em que as deformações, até um certo limite, não

levam ao rompimento. São dimensionados normalmente a compressão e a tração na flexão,

provocada pelo aparecimento das bacias de deformação sob as rodas dos veículos, que

levam a estrutura a deformações permanentes, e ao rompimento por fadiga. Utilizam

revestimentos flexíveis sobre bases flexíveis.

Prof. José Nuno Amaral Wendt Página 2 2009

Curso de Engenharia Civil Pavimentação

Pavimentos mistos são aqueles que utilizam base rígida e pavimento flexível, ou base

flexível e pavimento rígido (exemplo: white-topping).

Quadro 1.1. Exemplos de bases rígidas e flexíveis.

Concreto de cimento

2. R

Macadame de cimento

ígidas

Solo-cimento

Granulometricamente - SAFL

1. Solo estabilizado Solo-betume – Solo-cal

B Solo-brita

ases Macadame hidráulico

Flexíveis

Brita graduada

Macadame betuminoso

Alvenaria poliédrica

Por aproveitamento

Paralelepípedos

Fonte: Senço, 1997

Quadro 1.2. Exemplos de revestimentos rígidos e flexíveis:

Concreto de cimento

Rígido

Macadame de cimento

s

Paralelepípedos rejuntados com cimento

Concreto betuminoso

Pré-misturado a quente Usinados

Pré-misturado a frio

Betuminoso Penetração Simples

Revestimentos

s direta Duplo

Flexíve

Tratamento superficial Triplo

is

Quádruplo

Penetração invertida

Alvenaria Poliédrica

Calçamento

Paralelepípedos

s

Blocos de concreto pré-moldados e articulados

Fonte: Senço, 1997

Prof. José Nuno Amaral Wendt Página 3 2009

Curso de Engenharia Civil Pavimentação

2. MATERIAIS EMPREGADOS NA PAVIMENTAÇAO

2.1. SOLOS:

2.1.1. conceito:

produto da decomposição por ação física, química ou biológica sobre as

rochas.

2.1.2. tipos de solos:

residuais

sedimentares

orgânicos

2.1.3. nomenclatura:

oficial: pedregulho

areia

silte

argila

outros termos: turfa

cascalho

saibro

laterita

2.1.4. categorias:

Conforme o equipamento de escavação empregado, os solos são classificados em

categorias, sendo o solo de 1ª categoria o solo facilmente escavável pela lâmina do trator,

2ª categoria os solos que necessitam escarificação ou fogachos e 3ª categoria as rochas

com emprego intensivo de explosivos (figura 2.1).

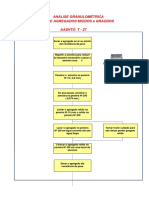

Figura 2.1. categorias de solos:

solo orgânico

A – 1ªcategoria

B – 2ªcategoria

C – 3ªcategoria

2.1.5. ensaios: Granulometria

CBR ou índice suporte Califórnia,

Consistência: LL, LP, LC

Massa especifica real

Massa especifica aparente

Equivalente de areia

Compactação

Teor de umidade

Prof. José Nuno Amaral Wendt Página 4 2009

Curso de Engenharia Civil Pavimentação

2.1.6. Classificação de solos

Existem diversos sistemas de classificação de solos. No Brasil, os mais utilizados

são o índice de grupo, o sistema unificado, o sistema de classificação do HRB e o sistema

MCT.

2.1.6.1. Índice de grupo:

Obtêm-se através da expressão:

IG = 0,2 a + 0,005 a c + 0,01 b d

Com valores: a = P200 – 35 e limites: 0 a 40

b = P200 – 15 0 b 40

c = LL – 40 0 c 20

d = IP – 10 0 d 20

sendo P200 = porcentagem passante na peneira de malha 200,

LL = limite de liquidez

IP = índice de plasticidade, igual a LL – LP.

exercício:

calcular IG para os solos com os seguintes resultados:

a) P200 = 35

LL = 33

LP = 21 R: IG = 0

b) P200 = 60

LL = 55

LP = 25 R: IG = 15

2.1.6.2. Sistema unificado:

Utiliza as letras G para pedregulho,

S para areia

M para silte

C para argila

W para granulometria bem graduada

P para granulometria mal graduada

O para solos orgânicos

L para solos de baixa compressibilidade

H para solos de alta compressibilidade

Pt para turfas,

Prof. José Nuno Amaral Wendt Página 5 2009

Curso de Engenharia Civil Pavimentação

estabelecendo os seguintes grupos de solos:

pedregulhos: GW, GP, GM, GC

areias: SW, SP, SM, SC

siltes e argilas: CL, ML, OL, CH, MH, OH

turfas: Pt

2.1.6.3. Sistema de classificação de solos do HRB

Os solos são classificados em grupos e subgrupos, conforme o quadro 2.1. A

classificação do solo será o primeiro grupo ou subgrupo que satisfaz as condições indicadas,

por este motivo o solo A-3 (areia) esta colocado antes dos solos A-2 (solos arenosos).

O grupo HRB a que pertence o solo é o primeiro grupo ou subgrupo que atender aos

valores dos ensaios, a partir da direita para a esquerda do quadro.

2.1.6.4. Sistema MCT:

O sistema MCT foi proposto pelos professores Job e Nogami, utilizando mini-

ensaios, equipamentos compactos e levando em conta os solos tropicais existentes no

Brasil, como as argilas lateríticas, que apresentam um comportamento diferenciado das

demais argilas. Por esta razão, o sistema de classificação foi denominação Mini-Compacto-

Tropical (MCT).

Os solos são classificados em grupos, conforme o quadro 2.3, com base nos

critérios estabelecidos no quadro 2.2.

Quadro 2.2. Critérios para classificação:

Ensaio Posição critério

Muito elevado >30

Mini-CBR (%) Elevado 12 a 30

Médio 4 a 12

Baixo <4

Expansão (%) Elevada >0,5

contração (%) Media 0,5 a 3

Baixa <3

Coeficiente de Elevada > -1

absorção s Media -1 a –2

Baixa < -2

Coeficiente de Elevada > -3

permeabilidade k Media -3 a –6

Baixa < -6

Prof. José Nuno Amaral Wendt Página 6 2009

Curso de Engenharia Civil Pavimentação

Quadro 2.1. Classificação de solos do Highway Research Board (HRB) adotada pela AAHSTO

Classificação geral Materiais granulares ( até 35% passando na peneira no. 200) Materiais siltosos e argilosos (min 36% passando na

n.º. 200)

Grupo A-1 A-3 A-2 A-4 A-5 A-6 A-7

Subgrupo A-1-a A-1-b A-2-4 A-2-5 A-2-6 A-2-7 A-7-5 A-7-6

Granulometria:

% que passa n.º 10 Max. 50

% que passa n.º 40 Max. 30 Max. 50 Min. 51

% que passa n.º 200 Max. 15 Max. 25 Max. 10 Max. 35 Max. 35 Max. 35 Max. 35 Min. 36 Min. 36 Min. 36 Min. 36 Min. 36

Características da

fração < n.º 40:

Limite de liquidez - - - Max. 40 Min. 41 Max. 40 Min. 41 Max. 40 Min. 41 Max. 40 Min. 41 Min. 41

Índice de max. 6 max. 6 NP Max. 10 Max. 10 Min. 11 Min. 11 Max. 10 Max. 10 Min. 11 Min. 11 Min. 11

plasticidade IP≤LL-30 IP>LL-30

Índice de grupo (IG) 0 0 0 0 0 Max. 4 Max. 4 Max. 8 Max. 12 Max. 16 Max. 20 Max. 20

Materiais pedregulho e areia Areia fina Areia, areia siltosa ou areia argilosa Solos siltosos Solos argilosos

Comportamento Sub-leito excelente a bom Sub-leito fraco a pobre

Prof. José Nuno Amaral Wendt Página 7 2009

Curso de Engenharia Civil Pavimentação

Quadro 2.3. Classificação de solos MCT

Areia, Areia Silte, Argila, argila Areia siltosa Areia Argila, argila

Silte siltosa silte arenosa, argila argilosa arenosa,

arenoso siltosa, argila siltosa,

Silte argiloso silte argiloso

Comportamento Não lateritico (N) Lateritico (L)

Grupo MCT NA NA’ NS’ NG’ LA LA’ LG’

Mini – CBR sem imersão M,E E M,E E E E , EE E

com imersão M,E M,E B,E E E E E

Propriedades Expansão B B E M,E B B B

Contração B B,M M M,E B B,M M,E

Coeficiente de permeabilidade k M,E B B,M B,M B,M B B

Coeficiente de sorção s E B,M M M,E B B B

Base NR NR NR

Reforço NR NR

Utilização Sub-leito compactado

Aterro compactada

Proteção a erosão NR NR NR NR

Revestimento primário NR

Obs.: 1. NR = não recomendado.

2. Corpos de prova compactados na massa especifica aparente seca máxima da energia normal.

3. B = Baixo, M = médio, E = elevado, EE = muito elevado.

Prof. José Nuno Amaral Wendt Página 8 2009

Curso de Engenharia Civil Pavimentação

2.2. PEDRAS

2.2.1. Conceito

Materiais constituintes da crosta terrestre provenientes: da solidificação do

magma (lava vulcânica), da consolidação de depósitos sedimentares, ou da transformação

de algumas rochas (metamórficas).

2.2.2. Classificação

naturais

artificiais

2.2.3. Denominações:

Rocha sã

Rocha alterada

Bloco diâmetro d > 1 m.

Matacão 25 cm < d < 1 m

Pedra de pedreira

Pedra-pulmão ou pedra de mão d entre 76 mm e 25 cm

Brita

Brita corrida ou bica corrida

Brita selecionada

Brita 3 d entre 76 mm e 38 mm

Brita 2 d entre 38 mm e 19 mm

Brita 1 d entre 19 mm e 9,5 mm

Brita 0 d entre 9,5 mm e 4,8 mm (peneira n.º 4)

Brita graduada

Pedrisco d entre 4,8 mm e 2,4 mm (peneira n.º. 8)

Pó-de-pedra: d < 2,4 mm

2.2.4 Central de britagem

A central de britagem tem por objetivo reduzir a dimensão das pedras obtidas

da detonação, atender as necessidades da obra e suprir as especificações.

Para tanto, a central utiliza-se de britadores (de mandíbulas, girosférico, de

rolos, de martelos), peneiras vibratórias e correias transportadoras.

Prof. José Nuno Amaral Wendt Página 9 2009

Curso de Engenharia Civil Pavimentação

Primeiro a rocha passa pelo britador primário. Continuando o processo, o material

passa pela peneira secundária, que separa a pedra pulmão da brita. Daí segue para o

britador secundário ou pode ir direto para a peneira classificadora - esta separa o

material, conforme o tamanho, em Brita 3, Brita 2, Brita 1, Brita 0, pedrisco e pó, que são

conduzidos por correias transportadoras para as pilhas (montes) de cada um destes

materiais. Do britador secundário o material vai para a peneira classificadora. Retornam

ao britador secundário, para uma rebritagem, os materiais que ainda permanecerem com

tamanho acima do necessário.

Alguns fatores podem influenciar no processo de britagem:

Excesso de umidade;

Quantidade excessiva de material;

Entupimento da malha;

Defeito da peneira.

2.2.5. Ensaios com materiais pétreos

Ensaio granulométrico;

Massa específica: - Aparente (considera os vazios)

- Real do agregado graúdo e do agregado miúdo

(sem vazios – balança hidrostática, frasco graduado)

Desgaste (Abrasão a Los Angeles): a brita vai para um tambor que

contem esferas de aço. A quantidade de esfera e de brita é função da granulometria do

material ensaiado. São dados 500 giros. Depois é feito novamente o ensaio granulométrico

para saber o desgaste sofrido pelo material. Existe uma % máxima que pode sofrer

desgaste por abrasão.

Índice de forma: testa se o material é cúbico (mais resistente) ou

lamelar (forma desfavorável pois está mais susceptível a quebra com o tráfego).

Adesividade: capacidade de aderência do betume com a pedra. Se

reprovar neste ensaio, pode ser acrescentado o dope (melhorador de adesividade). É um

produto caro e por isso deve ser usado em pequenas quantidades. Este material confere

um odor forte e característico à massa asfáltica.

Durabilidade a sulfatos: a pedra deve ter uma perda de massa

maxima de 12% depois de permanecer 5 dias dentro de sulfato de sódio e magnésio.

2.2.6. Escavação em Rocha

A escavação em rocha muitas vezes consiste num complemento da terraplanagem.

Com freqüência, ao logo do trecho de uma estrada encontra-se um maciço rochoso que

exige técnicas distintas daquelas convencionais para sua remoção.

Sua exploração é feita da seguinte maneira. A princípio é feita uma decapagem,

que é a retirada de toda camada de solo existente sobre o maciço, deixando apenas a

rocha sã. São feitos furos, a distâncias pré determinadas, através de um conjunto de

equipamentos: compressor de ar, perfuratriz, avanços, brocas.

Prof. José Nuno Amaral Wendt Página 10 2009

Curso de Engenharia Civil Pavimentação

O compressor de ar vai gerar a energia para a perfuratriz transmitir movimentos

de perfuração à broca. A broca passa os esforços recebidos para a rocha através de uma

pastilha, que por ser constituída de um material mais duro que a rocha escavada, vai

triturando-a, avançando a escavação. Na broca existe uma coroa por onde é feita a

limpeza do furo (ar ou água).

Feitos os furos, são colocados dentro destes os explosivos. O desmonte da rocha

é feito pela detonação dos explosivos.

2.2.7. EQUIPAMENTOS DE PERFURAÇÃO

São constituídos pelas perfuratrizes, brocas e compressores de ar. O

compressor alimenta a perfuratriz com a energia do ar comprimido, e esta transforma a

energia em movimento transmitido a broca, que efetua o furo na rocha.

As perfuratrizes podem ser classificadas de duas maneiras:

Quanto a funcionalidade: - percussiva (movimento de impacto);

- rotativa (movimento de rotação);

- percussiva-rotativa (impacto mais rotação);

- de furo abaixo.

Quanto a mobilidade: a perfuratriz pode ser:

- manual: transportada no ombro do trabalhador;

- tracionada: rebocada por outro equipamento (através de

uma estrutura de suporte e de rodas);

- auto-transportáveis (locomoção própria por tração).

As brocas podem ser dos tipos: - integral;

- extensão.

Os compressores podem ser classificados de 3 maneiras:

Quanto a mobilidade: - semi-estacionário;

- móvel.

Quanto a alimentação: - energia elétrica;

- diesel ou gasolina.

Quanto a funcionalidade: - pistão e cilindro;

- parafusos (rosca sem fim);

Prof. José Nuno Amaral Wendt Página 11 2009

Curso de Engenharia Civil Pavimentação

2.2.8. EXPLOSIVOS

Os explosivos são separados em três categorias básicas:

Primários ou iniciadores: são extremamente sensíveis e geram energia

suficiente para ativar o explosivo secundário. Compreendem:

Espoletas - comum (com ou sem retardo);

- elétrica: neste caso deve-se ter um projeto elétrico

e não utilizar em locais próximos de alta tensão (com ou sem retardo).

Cordel detonante;

Estopim.

Secundários ou alto explosivos:

Dinamite: composta de nitratos, nitroglicerina e material de

enchimento (celulose que da característica sólida para dinamite);

Gelatina: pode ser usada dentro da água;

Nitrato e óleo;

Lama explosiva (suporta umidade).

Baixo explosivo: pólvora

2.2.8.1. PROPRIEDADES DOS EXPLOSIVOS

força

velocidade

resistência a água

segurança no manuseio

densidade

Sensibilidade

Volume de gases

Gases tóxicos

2.2.8.2. TIPOS DE EXPLOSIVOS

pólvoras

gelatinosos ou semi-gelatinosos

anfos (nitratos)

granulados

lamas explosivas

pastas

emulsões

bombeados

Prof. José Nuno Amaral Wendt Página 12 2009

Curso de Engenharia Civil Pavimentação

2.2.9 . PLANO DE FOGO

A extração de pedra do maciço ocorre ao ar livre, por meio de explosivos

colocados nas perfurações da rocha, em bancadas sucessivas quando necessário,

obedecendo a um plano de fogo preestabelecido.

O plano de fogo é determinado através de formulas empíricas, considerando:

- diâmetro do furo (D): conforme o equipamento de perfuração utilizado, varia

entre 7/8” (22mm) a 5” (127mm).

- altura da bancada (H): conforme o equipamento de perfuração, a altura da

bancada pode atingir até 4m quando utilizar equipamento manual, entre 4 e 18 m

empregando-se perfuratriz auto-propelida, e até 30m com perfuratriz de furo-abaixo.

- afastamento (A): distancia da linha de furos até a frente da bancada, ou de

uma linha de furos a outra. Obtém-se pelas expressões:

para detonar apenas uma linha de furos:

A = 45 D – 0,02 H

ou para detonar mais de uma linha de furos simultaneamente:

A = 45 D – 0,05 H

- Espaçamento (E): é a distância entre dois furos de uma mesma fila. Utiliza-se

espaçamento entre 1 e 1,30 vezes o afastamento, geralmente “1,15 A” para rochas duras e

“1,30 A” para rochas brandas.

O espaçamento nunca deve ser menor que o afastamento, caso contrário, o

número de matacões será excessivo.

- tampão (T): a parte superior do furo que não é carregada com explosivos, mas

sim com terra, areia ou outro material inerte afim de confinar os gases do explosivo.

T é igual a “1,0 A”.

- profundidade do furo (p): utiliza-se as expressões:

Prof. José Nuno Amaral Wendt Página 13 2009

Curso de Engenharia Civil Pavimentação

p = H + 0,3 A para bancadas verticais, ou

p = (H/cos ) + 0,2 A para bancadas inclinadas.

- taxa de carga de fundo (Cf): utiliza-se a expressão:

Cf (em g/m) = [ D (em mm) ] 2

- comprimento da carga de fundo (Lf): utiliza-se a expressão:

Lf = 1,3 A

- taxa de carga de coluna (Cc): Na carga de coluna utiliza-se explosivo de menor

densidade, para adequar-se a taxa de carga de coluna.

Cc varia de 0,5 Cf a 0,65 Cf.

- comprimento da carga de coluna (Lc): utiliza-se as expressões:

Lc = p – 2,3 A

- quantidade de explosivos por furo (Qf):

Qf = Cf . Lf + Cc . Lc

- volume de rocha extraída por furo (Vf):

Vf = H . A . e

- consumo de explosivos por m3 de rocha extraída (C):

C = Qf / Vf

A empresa Exploservice Ltda., no seu curso de Blaster, apresenta as seguintes

expressões:

para o cálculo do afastamento (Af), em função da densidade do explosivo e da

rocha:

Prof. José Nuno Amaral Wendt Página 14 2009

Curso de Engenharia Civil Pavimentação

Af = 0,0123 . [ 2 ( de / dr ) + 1,5 ] . D

Sendo: de = Densidade do explosivo (g/cm³)

dr = Densidade da rocha (g/cm³)

D= Diâmetro do explosivo ou do furo (mm)

para o espaçamento apresenta a fórmula:

E= 0,23 ( H +2 . Af)

Sendo: H= Altura da bancada em metros

e para a carga de fundo (Exploservice):

Cf (em kg/m) = . (de)² . D

4000

para: D= diâmetro do explosivo ou do furo(mm)

de= densidade do explosivo (g/cm³)

comprimento da carga de fundo (Lf) e comprimento da carga de coluna (Lc) pelas

expressões:

Lf = 0,3 ( p – T )

Lc = 0,7 ( p –T)

Para outras informações, pode-se consultar os seguintes sites na internet:

http://pt.wikipedia.org/wiki/Explosivo

http://www.mte.gov.br/legislacao/normas_regulamentadoras/nr_19.asp

2.3. MATERIAIS BETUMINOSOS

O betume é a combinação de hidrocarbonetos produzidos naturalmente ou por

combustão, ou por ambos associados, encontrados freqüentemente acompanhados por

derivados não-metálicos e sempre completamente solúveis no bissulfeto de carbono.

Asfaltos são materiais aglutinantes de consistência variável, cor pardo-escura ou

negra e nos quais o constituinte predominante é o betume, podendo ocorrer na natureza

Prof. José Nuno Amaral Wendt Página 15 2009

Curso de Engenharia Civil Pavimentação

em jazidas ou ser obtido pela refinação do petróleo. Existem asfaltos para pavimentação

e asfaltos industriais.

Alcatrões, para pavimentação, são produtos resultantes do processos de refino

dos alcatrões brutos, os quais se originam da destilação dos carvões ou madeira durante a

fabricação de gás e coque.

O asfalto e o alcatrão são materiais betuminosos, porque contem betume, mas

com propriedades bem diferentes. O alcatrão, alem de baixa qualidade e homogeneidade,

apresenta substancias cancerígenas.

2.3.1. ENSAIOS COM MATERIAIS BETUMINOSOS

Viscosidade absoluta;

Viscosidade Saybolt Furol: quanto tempo 60ml de CAP leva para escoar, a

uma determinada temperatura, pelo orifício do viscosimetro.

Efeito de calor e do ar: efeito sobre amassa, ductilidade e viscosidade após

aquecimento e resfriamento.

Ductilidade: quantos centímetros uma amostra de CAP com seção transversal

de 1 cm estende sem romper;

2

Penetração: penetração em décimos de mm de uma agulha padrão numa

amostra de CAP, no tempo de 5s, com o peso de 100g, a temperatura de 25 graus C.

Ponto de amolecimento (ensaio de anel e bola): uma amostra de CAP é

colocada sobre um anel. Em cima do CAP é colocada uma bolinha cujo diâmetro é menor

que o do anel. Todo material é colocado em banho Maria. Junto tem um termômetro. A

medida que a temperatura aumenta, o CAP amolece e a bolinha vai descendo empurrando o

CAP por dentro do anel. Quando a amostra encosta no fundo do prato, anota-se a

temperatura e esta é o ponto de amolecimento.

Ponto de fulgor: ensaio de segurança. Determina-se a temperatura em que o

material corre o risco de incendiar-se, ou seja, torna-se inflamável. Obtém-se pelo

aquecimento da amostra passando-se uma chama a 1 mm acima da superfície da amostra, o

ponto de fulgor será a menor temperatura em que surgir um lampejo de fogo na superfície

da amostra.

Solubilidade: ensaio feito para verificar o teor de pureza do CAP. Verifica-

se o que é solúvel no tricloroetileno.

Espuma: o produto não deve produzir espuma (bolhas) quando aquecido a

175 C.

º

Índice de suscetibilidade térmica, ou índice Pfeiffer e Van Doormall,

calculado a partir dos valores do ponto de amolecimento (em º C) e da penetração ( em 0,1

mm), deve situar-se entre –1,5 e +1.

Ensaio de resíduo mínimo para emulsão asfáltica: verifica se o CAP está

diluído numa quantidade de água acima do permitido. Toda emulsão deve ter de 60 a 70%

de CAP.

Ensaio Marshall: mede a resistência da massa asfáltica. Molda-se um corpo

de prova cilíndrico de 4” com uma altura prevista de 6,35 cm. Esse CP é rompido em

compressão diametral. Para saber a quantidade de material para fazer o CP, basta

calcular o volume pelas dimensões citadas anteriormente e multiplicar pela sua massa

Prof. José Nuno Amaral Wendt Página 16 2009

Curso de Engenharia Civil Pavimentação

específica. Coloca-se a massa num molde e no fundo um filtro de papel, para não grudar.

São aplicados 75 golpes nas duas faces. Retira-se o CP e mede-se a altura, que pode

variar, não ficando exatamente com 6,35cm. Neste caso usa-se um fator de correção da

estabilidade em função da espessura. O material é rompido e têm-se dois resultados: a

estabilidade (carga máxima que suporta até a ruptura) e a fluência (deformação em

função da carga aplicada).

Teor de Betume: a massa asfáltica vai para a centrífuga para separar

o cimento asfáltico do agregado. É adicionado gasolina até que esta saia limpa, sem

CAP. Neste momento, só resta o agregado e pode-se calcular o teor de betume.

Peneiração de emulsões.

2.3.2. TIPOS DE MATERIAIS BETUMINOSOS

Os asfaltos para pavimentação são encontrados nas seguintes formas:

Cimento asfáltico de petroleo: também conhecido por CAP, é o responsável

pela liga da massa. É classificado pelo ensaio de penetração desde 2005, substituindo a a

classificação pela viscosidade que vigorava ate então.

Quadro 1. Especificação de cimento asfaltico (ANP, 2005, apud Bernucci et al, 2008).

Pela penetração: Os cimentos asfálticos são classificados conforme

uma faixa de valores do ensaio de penetração: CAP 30/45, CAP 50/60, CAP 85/100, CAP

Prof. José Nuno Amaral Wendt Página 17 2009

Curso de Engenharia Civil Pavimentação

150/200. No quadro 1 tem-se a especificação brasileira dos CAPs para diferentes ensaios

com materiais betuminosos.

Pela viscosidade os CAPs eram classificados até 2005 em CAP 7,

CAP 20 e CAP 40 .

O cimento asfáltico é o asfalto obtido especialmente para apresentar

características adequadas para o uso na construção de pavimentos, podendo ser obtido

por destilação do petróleo em refinarias ou do asfalto natural encontrado em jazidas. O

cimento asfáltico de petróleo recebe o símbolo CAP e o cimento asfáltico natural o

símbolo CAN. São semi sólidos à temperatura ambiente, e necessitam de aquecimento

para terem consistência apropriada ao envolvimento de agregados, possuem

características e flexibilidade, durabilidade, aglutinação, impermeabilização e elevada

resistência à ação da maioria dos ácidos, sais e álcalis.

O cimento asfaltico modificado por polímeros são necessários para melhorar as

propriedades dos asfaltos, para atender trafego pesado, ou regiões com grandes

diferenças de temperaturas, ou aeroportos. No quadro 2 consta a especificação adotada

pelo DNIT para asfalto modicado por polímeros.

Quadro 2. Especificação para asfalto modificado por polímero (DNIT, 1999)

No quadro 3, apresenta-se a especificação estudada pela agencia nacional de

petróleo (ANP).

Um polímero bastante estudado tem sido a borracha triturada de pneus obtida

pela via úmida, que, misturado ao CAP aquecido, é chamado de asfalto-borracha. A

borracha de pneus triturada pela via seca entra na mistura como agregado, substituindo

parte do agregado pétreo, e é chamado de agregado-borracha.

No quadro 4 tem-se especificações do asfalto borracha via úmida do

Departamento de estradas de rodagem do Paraná (DER/PR).

Prof. José Nuno Amaral Wendt Página 18 2009

Curso de Engenharia Civil Pavimentação

Quadro 3. Especificação para asfaltos modificados por polímeros (ANP, 2007).

Quadro 4. Especificações para asfalto-borracha via úmida (DER/PR ES-28/05)

Emulsão asfáltica (EAP): mistura de CAP (60 a 70%) com água e

emulsificante (0,2 a 1%) para dispersar a água. Pode ser de ruptura rápida (RR-1C e RR-

2C), média (RM-1C e RM-2C) ou lenta (RL-1C ou as emulsões do tipo LA).

As emulsões de ruptura lenta preparadas para misturas betuminososas tipo lama

asfaltica são as emulsões LA-1, LA-2, LA-1C, LA-2C ou LA-E.

O quadro 5 mostra as especificações brasileiras para emulsões asfalticas

catiônicas, e o quadro 6 as especificações para as emulsões para lama asfaltica (LA),

adotadas pelo Conselho Nacional de Petróleo (CNP).

Prof. José Nuno Amaral Wendt Página 19 2009

Curso de Engenharia Civil Pavimentação

Quadro 5. Especificações para emulsões asfalticas catiônicas (CNP, 1988).

Quadro 6. Especificações de emulsões para lama asfaltica (CNP, 1973)

Prof. José Nuno Amaral Wendt Página 20 2009

Curso de Engenharia Civil Pavimentação

Também as emulsões podem ser as suas propriedades modificadas por adição de

polímeros dos tipos SBR e SBS, com especificações em estudo pela ANP.

Asfaltos diluídos (ADP): mistura de CAP com solvente. O CAP pode ser

diluído em querosene (cura média: CM-30 e CM-70) ou gasolina (cura rápida: CR-70 e CR-

250). A vantagem é que estes asfaltos podem ser utilizados a frio. A desvantagem é que a

gasolina ou a querosene não tem outra função se não diluir o CAP, no processo de cura ela

evapora, e é perdida, permanecendo apenas o CAP residual como aglutinante da massa

asfáltica

2.4. OUTROS MATERIAIS:

Utiliza-se ainda nos serviços de pavimentação outros materiais como: cal ,

cimento portland, pozolanas, e outros aglomerantes.

São também empregados materiais para conferir determinadas qualidades

técnicas ou econômicas às massas asfálticas, como os polímeros já vistos, as borrachas de

pneus, sucatas, etc.

A adição de um pequeno volume de água ao CAP aquecido, em condições

controladas, produz o denominado asfalto-espuma: a expansão provocada pela espumação

do ligante produz um aumento de volume e menor viscosidade, que facilita o recobrimento

dos agregados.

Utiliza-se ainda os agentes rejuvenescedores para repor o elemento malteno dos

betumes, perdido no envelhecimento da mistura asfaltica, através dos processos de

reciclagem a quente, ou agentes rejuvenescedores emulsionados na reciclagem a frio.

Prof. José Nuno Amaral Wendt Página 21 2009

Curso de Engenharia Civil Pavimentação

3. DIMENSIONAMENTO

O dimensionamento dos pavimentos consiste na determinação das espessuras das

camadas constituintes do pavimento. Existem diversos métodos de dimensionamento de

pavimentos, sendo os mais utilizados o método do Eng. Murillo Lopes de Souza e os

métodos baseados na teoria da elasticidade.

3.1. Dimensões e cargas por eixo dos veículos

Os veículos que podem trafegar sem autorização especial de trafego tem que

possuir as seguintes dimensões:

· Largura máxima: 2,60 metros;

· Altura máxima: 4,40 metros;

· Comprimento máximo:

· Veículo simples: 14 metros;

· Veículo articulado: 18,15 metros;

· Veículo com reboques: 19,80 metros.

A legislação em vigor, conhecida como Lei da Balança define carga máxima por

eixo:

Eixo Isolado com dois pneus = 6 t.

Eixo Isolado com quatro pneus = 10 t.

Dois eixos de quatro pneus cada = 17 t (tandem), ou 15 t (se não forem em

tandem).

Três eixos de quatro pneus cada = 25,5 t (tandem)

Qualquer composição de eixos deve atender o limite de 45 toneladas por unidade.

Cargas, por veiculo, superior a 45 t, necessitam de autorização especial de trafego, como

é o caso dos bi-trens ou rodo-trens (resolução 68/98 do Contran).

O eixo é considerado isolado quando o centro do eixo se situa a mais de 2,40m

do centro do outro eixo mais próximo.

Eixos em tandem são dois ou mais eixos que constituem um conjunto integral de

suspensão, podendo qualquer um deles ser ou não motriz.

3.2. Método de dimensionamento do Eng. Murillo Lopes de Souza:

O método de dimensionamento proposto pelo Eng. Murilo Lopes de Souza, tem

base no ensaio de ISC e no numero N.

O número N é o número de repetições do eixo simples padrão (ESP) durante o

período P de vida útil de projeto de um pavimento. O numero N pode ser calculado a partir

da determinação dos seguintes elementos: fator–eixo, fator-carga, fator-veiculo, fator

climático regional, volume atual, volume inicial, volume final, volume médio, volume total.

Fator eixo (FE): é o coeficiente que, multiplicado pelo numero de veículos, dá o

numero de eixos correspondente. Fator de eixo é um fator que transforma o tráfego em

número de veículos padrão no sentido dominante, em número de passagens de eixos

equivalentes. É calculado através da formula:

Prof. José Nuno Amaral Wendt Página 22 2009

Curso de Engenharia Civil Pavimentação

FE = 2x + 3y + 4z

Sendo: x, y, z as porcentagens de veículos com 2, 3 e 4 eixos, respectivamente.

Exemplo: Tendo 60% de veículos com 2 eixos, 30% 3 eixos e 10% 4 eixos, qual o

fator eixo? R.: 2,5

Fator Carga (FC) : é um coeficiente que, multiplicado pelo numero de eixos que

circulam, da o numero equivalente de cargas padrão ESP. Obtém-se pela somatória das

equivalência de operações multiplicadas pela porcentagem que a carga representa no

trafego. Os fatores de equivalência de operações para eixos simples e os fatores para

eixos tandem duplo estão apresentados nos quadros 3.1 e 3.2, e os fatores de equivalência

para eixo triplo constam do quadro 3.3.

Fator carga é o número que relaciona o efeito de uma passagem de qualquer tipo

de veículo sobre o pavimento com o efeito provocado pela passagem de um veículo

considerado padrão

FC = ∑ FEO . pc

Sendo: FEO = fator de equivalência de operações da carga,

pc = porcentagem da carga no trafego.

Exemplo: Se um pavimento tiver 50% das cargas com 11 toneladas por eixo

simples e 50% das cargas com 19 toneladas por eixo tandem duplo, qual o fator carga?

R.: 10,5

Fator veiculo (FV): o fator veiculo individual de cada categoria de veículos é a

somatória dos fatores de equivalência de operações dos eixos do veiculo. O fator veiculo

global é o somatório dos fatores veículos individuais multiplicados pela porcentagem que

cada veiculo representa no trafego. FV é o fator de veículo, que se trata do produto do

fator de carga e do fator de eixo.

FV = ∑ (Fvi . pv)

Sendo Fvi = ∑ FEO e

pv = porcentagem da categoria de veículos no trafego.

Exemplos:

a) Qual o fator veiculo para caminhões médios com um eixo simples dianteiro com

carga de 6 toneladas, e um eixo duplo traseiro com carga de 10 toneladas?

R.: 0,8

b) Qual o fator veiculo para caminhões médios com um eixo simples dianteiro com

carga de 6 toneladas, e um eixo simples traseiro com carga de 10 toneladas?

R.: 3,2

Prof. José Nuno Amaral Wendt Página 23 2009

Curso de Engenharia Civil Pavimentação

Quadro 3.1. Fatores de equivalência de Quadro 3.2. Fatores de equivalência de

operações para eixos simples: operações para eixos duplos:

Eixo simples Fator de Eixo em tandem Fator de

Carga por eixo equivalência duplo equivalência

(tf) de operações Carga por eixo de operações

(tf)

1 0,0004 1 0,001

2 0,004 2 0,002

3 0,020 3 0,005

4 0,050 4 0,010

5 0,100 5 0,020

6 0,200 6 0,060

7 0,500 7 0,100

8 1,000 8 0,200

9 2,000 9 0,400

10 3,000 10 0,600

11 6,000 11 0,700

12 9,000 12 1,300

13 15,000 13 2,000

14 25,000 14 3,100

15 40,000 15 4,000

16 50,000 16 6,000

17 80,000 17 7,000

18 110,000 18 10,000

19 200,000 19 15,000

20 260,000 20 20,000

21 30,000

22 35,000

23 45,000

24 55,000

25 70,000

26 80,000

27 100,000

28 130,000

29 160,000

30 190,000

Prof. José Nuno Amaral Wendt Página 24 2009

Curso de Engenharia Civil Pavimentação

Quadro 3.3. Fatores de equivalência para eixos tandem triplos:

carga/ fator de

eixo triplo equivalência de

(ton.) operações

6 0,04

8 0,08

10 0,18

12 0,29

14 0,58

16 0,92

18 1,5

20 2,47

22 5,59

24 6,11

26 9,88

28 14,82

30 20,80

32 40,30

34 46,80

36 59,80

38 91,00

40 130,00

Na falta de dados mais precisos, poderão ser adotados os valores do quadro 3.4

para FV, quando se conhece o percentual de veiculos comerciais. Santana (1992) sugere os

FVi constantes do quadro 3.4, para veículos com carregamento máximo.

Quadro 3.4. Fator veiculo (FVi) para veículos com carregamento máximo:

veiculo Tipo FVi

ônibus 2 eixos simples 4,15

Caminhões leves 2 eixos simples 4,15

Caminhões médios 1 eixo simples e 1 duplo 9,65

Reboques leves 2 eixos simples (cavalo) e 1 eixo simples (reboque) 8,15

Reboques médios 2 eixos simples (cavalo) e 1 eixo duplo (reboque) 11,65

Reboques pesados 2 eixos simples (cavalo) e 1 eixo triplo (reboque) 13,35

Reboques pesados 1 eixo simples e 1 duplo (cavalo) e 1 eixo duplo (reboque) 18,85

Fonte: Santana, 1992.

Prof. José Nuno Amaral Wendt Página 25 2009

Curso de Engenharia Civil Pavimentação

Fator climático regional (FR): originalmente o método de dimensionamento

estabelecia fatores climáticos conforme a intensidade anual media de chuvas na região.

FR é o fator regional, função da altura média anual de chuva. Entretanto, a tendência é se

usar FR=1,0 para qualquer altura média de chuva. Atualmente, prefere-se não considerar o

efeito do clima da região no dimensionamento, utilizando-se geralmente FR = 1 nos

dimensionamentos.

Volume atual ou volume de referencia (Vo): é necessário conhecer o volume diário

médio atual, ou de alguma data anterior, que permita projetar o volume de trafego atual.

Geralmente efetua-se contagens classificatorias para determinar este parâmetro.

Fator de expansão horária (FH): quando o volume de trafego conhecido não

contemplar as 24 horas do dia, necessita-se de um fator horário para expandir o trafego

de n horas para o volume diário . Dados coletados em rodovia do médio vale de hora em

hora durante 28 dias resultaram nas medias constantes do quadro 3.5 a seguir, onde se

observa que no horário das 8 as 19 horas circulou 71,6% do trafego diário, assim o FH

será igual a 100/71,6 equivalente a aproximadamente 1,40.

Quadro 3.5. Médias de tráfego horário na rodovia SC 470, trecho Blumenau-

Gaspar, no bairro Bela Vista, em abril de 1995:

Horário Media %

inicio termino Veículos

0 1 107,07 0,860

1 2 65,39 0,525

2 3 51,79 0,416

3 4 53,64 0,431

4 5 81,21 0,652

5 6 106,14 0,853

6 7 322,57 2,591

7 8 742,93 5,968

8 9 758,71 6,095

9 10 790,96 6,354

10 11 789,68 6,344

11 12 733,89 5,895

12 13 578,07 4,644

13 14 735,79 5,911

14 15 824,39 6,622

15 16 837,50 6,728

16 17 930,39 7,474

17 18 997,43 8,012

18 19 940,14 7,552

19 20 676,86 5,437

20 21 455,71 3,661

21 22 376,96 3,028

22 23 308,46 2,478

23 24 182,82 1,469

total: 12448,50 100

Fonte: DEINFRA/SC

Prof. José Nuno Amaral Wendt Página 26 2009

Curso de Engenharia Civil Pavimentação

Fator faixa (FF): normalmente a contagem de trafego é feita nos dois sentidos,

assim Vo expressa o trafego de ida e volta nas duas ou mais faixas de rolamento do

pavimento, enquanto o dimensionamento se processa para o trafego de cada faixa. Para Vo

correspondente ao trafego total nos dois sentidos e uma via de pista simples com duas

faixas de rolamento, o FF será igual a 0,50. Para quatro faixas, FF varia de 0,35 a 0,48.

Fator dia (FD): trata-se da relação entre o volume diário médio semanal com o

registrado em um dia da semana. Assim, um dia útil normalmente apresenta um trafego

superior a media semanal, enquanto no domingo geralmente observa-se um volume inferior

a media.

Fator mês: trata-se da relação entre o volume diário médio anual e o volume

diário médio mensal. Em algumas regiões existe sazonalidade, ou seja, variação do volume

de trafego conforme a época do ano (colheita da safra e entressafra, por exemplo, em

regiões agrícolas).

Taxa de crescimento: é o índice de variação percentual do trafego, projetada

para o período de vida útil da estrada. Necessita-se conhecer as taxas de variação dos

últimos anos na rodovia ou na região, para estabelecer as taxas futuras. A taxa pode ser

estabelecida em função de crescimento em progressão aritmética ou em progressão

geométrica. Geralmente são estabelecidas taxas diferenciadas para as categorias de

trafego.

Volume inicial Vi: É o volume de tráfego na entrega da obra, ou seja, o número de

veículos que vão utilizar cada faixa do pavimento no primeiro ano do período de vida útil

do pavimento. Quando existir um período i entre o ano que foi medido o volume de

projeto Vo e o ano previsto para a abertura ao tráfego, o volume Vi é determinado por:

Vi = Vo + Vo . ta . i para uma taxa de crescimento aritmética ta, ou

Vi = Vo ( 1+ tg )i para uma taxa de crescimento geométrica tg.

Volume final: é o volume diário médio de tráfego no final do período de projeto,

ou seja, no último ano do período de vida útil.

Volume médio Vm: Vm é a média dos volumes inicial e final do período. Para taxa

aritmética, sendo:

Vf = Vi + Vi . ( P – 1) . ta

resulta:

Vm = (Vi + Vf) /2

Volume total Vt: é o volume de tráfego no sentido mais solicitado, durante o

período de projeto P. Para o cálculo de Vt, é necessário adotar uma taxa t de crescimento

Prof. José Nuno Amaral Wendt Página 27 2009

Curso de Engenharia Civil Pavimentação

aritmética ou geométrica para o tráfego durante o período de projeto P. Obtém-se Vt,

para taxa aritmética, através da expressão:

Vt = 365 . P . Vm

O volume Vt, quando considera-se a taxa geométrica, é obtido por:

Vt = 365 . Vi . [ (1 + tg )P – 1 ] / tg

Numero N: é o numero de aplicações da carga padrão (ESP) no pavimento durante

o período de projeto. É obtido pelas expressões:

N = Vt . FV . FR ou

N = Vt . FE . FC . FR

Segundo Senço (1997, p. 481) o método de dimensionamento de Pavimento

Flexível do Eng.º Murilo Lopes de Souza, adotado pelo DNIT, vale-se de gráfico (figura

3.1)com o auxílio do qual se obtém a espessura da camada acima da Sub-base (H20), ou

seja, base e revestimento, em função do número N e do ISC. A espessura total é obtida

no gráfico.

Os coeficientes de equivalência estrutural (K) recomendados são os do quadro

3.6.

A espessura de base (B), sub-base (h20) e reforço do sub-leito (href), são

obtidos pela resolução sucessiva das equações:

R . Kr + B . Kb ≥ H20 . c

R . Kr + B . Kb + hsb . Ksb ≥ Hn

R . Kr + B . Kb + hsb . Ksb + href . Kref ≥ Hm

Onde:

R é a espessura mínima do pavimento betuminoso

B é a espessura mínima da base,

hsb é a espessura mínima da sub-base,

href é a espessura mínima do reforço,

Kr é o coeficiente estrutural do revestimento betuminoso

Kb é o coeficiente estrutural da base

Ksb é o coeficiente estrutural da Sub-base

Kref é o coeficiente estrutural do reforço do Sub-leito

c é um fator de correção, adota-se:

c= 1,2 para N > 107 ,

c = 0,8 quando N ≤ 106 e o CBR da sub-base for ≥ 40 , e

c = 1 para os demais casos.

Prof. José Nuno Amaral Wendt Página 28 2009

Curso de Engenharia Civil Pavimentação

Quadro 3.6. – Coeficientes de equivalência estrutural em função do tipo de pavimento

TIPO DE PAVIMENTO COEFICIENTE K

Base ou revestimento de concreto betuminoso 2,00

Base ou revestimento pré-misturado a quente, de graduação densa 1,70

Base ou revestimento pré misturado a frio, de graduação densa 1,40

Base ou revestimento betuminoso por penetração

(tratamento superficial e macadame betuminoso) 1,20

Camadas Granulares 1,00

Solo cimento com resistência aos 7 dias > 45 kg/cm2 (3,5 Mpa) 1,70

Solo cimento com resistência aos 7 dias entre 45 kg/cm2 (4,5 Mpa) e 35 Kg/cm2 1,40

Solo cimento com resistência aos 7 dias < 35 kg/cm2 (4,5 Mpa) 1,00

Solo cal 1,20

Fonte: Senço (1997, p.484)

A espessura mínima a adotar para o revestimento betuminoso é um dos pontos

ainda em aberto na engenharia, quer se trate de proteger a camada de base do esforço

imposto pelo tráfego, quer se trate de evitar a ruptura do próprio revestimento por

esforços de tração na flexão. As espessuras recomendadas no quadro 3.7, visam

especialmente as bases de comportamento puramente granular.

Quadro 3.7 – Valores de R em função de N

N Rmín (cm) Tipo de Revestimento

Até 106 0 a 3 (adotar 0) Tratamento Superficial

106 a 5.106 5 Revestimento Betuminoso

5.106 a 107 7,5 Concreto Betuminoso

107 a 5.107 10 Concreto Betuminoso

Mais de 5.107 12,5 Concreto Betuminoso

Fonte: Souza, 1979, p.16

Figura 3.1. Gráfico de dimensionamento de pavimentos flexíveis:

Prof. José Nuno Amaral Wendt Página 29 2009

Curso de Engenharia Civil Pavimentação

Fonte: Senco, 1997.

Prof. José Nuno Amaral Wendt Página 30 2009

Curso de Engenharia Civil Pavimentação

As especificações do DNIT e DEINFRA/SC estipulam uma espessura minima de

camada granular para as rodovias, de 15 cm, assim, caso a espessura calculada seja menor

que este valor, será adotado 15 cm, ou recalcula-se o dimensionamento, considerando a

possibilidade de excluir-se a camada delgada com o reforço da anterior.

Os coeficientes de equivalência estrutural permitem determinar a espessura

equivalente de um material y (Ey) com um coeficiente de equivalência Ky em substituição

a outro material de espessura Ex e de coeficiente Kx, através da expressão:

Ex . Kx = Ey . Ky

Por exemplo, a espessura de PMF (KPMF=1,4) equivalente a 5,0 cm de concreto

asfáltico (KCAUQ=2) é 7,14 cm. Como este valor é difícil de executar na pratica, adota-se

então uma espessura maior, com arredondamento de 0,5 cm, que neste caso será 7,5 cm.

3.3. Introdução aos métodos de dimensionamento baseados na teoria da

elasticidade:

Segundo Boussinesq, a teoria da elasticidade - aplicada a um meio homogêneo –

permite determinar a tensão ou pressão resultante Th a uma espessura h de

profundidade, conhecendo-se o raio de contato r entre o pneu e o pavimento e a pressão p

transmitida pelo pneu ao pavimento:

Th = p { 1 – [ z3 / ( z2 + r2 ) 1,5

]} ou

Th/p = 1 – { ( z/r )3 / [ 1 + ( z /r ) 2 ] 1,5 }

A deflexão D na superfície do pavimento pode obtém-se por:

D=2.p.r.(1–u2)/E

Onde: u é o coeficiente de poisson, geralmente 0,5, e

E é o modulo de elasticidade do meio homogêneo.

Exemplos:

1. Qual a espessura z em que se tem a tensão Th reduzida a um decimo da pressão p

aplicada na superfície (Th = 0,1 p), sabendo-se que r = 10 cm.

R.: 37 cm.

2. Qual a deflexão na superfície para p = 55 N / cm2 , E = 5000 N / cm2 , u = 0,5 e r = 10

cm?

R.: 0,165 cm.

Porem, a pavimentação geralmente utiliza camadas de materiais diferentes,

fazendo com que a distribuição das tensões através das camadas forme um sistema não

Prof. José Nuno Amaral Wendt Página 31 2009

Curso de Engenharia Civil Pavimentação

homogêneo com duas ou três camadas de materiais com módulos de elasticidade

diferentes.

Desta forma, segundo Burmister, uma pressão p aplicada na superfície do

pavimento não homogêneo através de um raio de contato r, com duas camadas de

materiais com espessuras h1 e h2, módulos E1 e E2, respectivamente, e coeficiente de

poisson geralmente 0,5 para as camadas, pode-se obter as tensões Th1 na base da 1ª

camada e Th2 na base da 2ª camada por meio de tabelas ou programas de computador tipo

FEPAVE ou ELSYM5.

3.4. Projeto geotécnico:

Os estudos geotécnicos são efetuados com a finalidade de encontrar e avaliar os

materiais terrosos e os agregados pétreos que se dispõe para a terraplenagem e

pavimentação de uma rodovia.

No desenvolvimento dos estudos existem três fases distintas:

- estudo preliminar: levantamento de dados e informações disponíveis (mapas,

fotos, publicações, estudos anteriores, etc. )

- projeto básico: os materiais são coletados e estudados com menor precisão, mais

grosseiramente, em espaçamentos maiores.

- projeto executivo: quando os materiais são avaliados detalhadamente, para que

não hajam duvidas quanto a qualidade e quantidade.

3.4.1. Coleta de materiais:

A coleta é efetuada em poços, denominados furos de sondagem, abertos com pá,

picareta, trado ou sonda. Os materiais são levados para o laboratório em sacos de lona

devidamente etiquetados (rodovia, trecho, estaca, numero do furo, posição do furo,

profundidade, camada, classificação expedita, nível freático).

3.4.2. Estudo do sub-leito:

Na fase de projeto básico, são coletados materiais a nos cortes a intervalos de

aproximadamente 1000 metros, para ensaios de consistência (LL e LP), granulometria,

compactação e CBR, alem de coletas especiais para estudo de gargantas, encostas

íngremes e determinação de espessuras de solos compressivas (solos moles).

Na fase de projeto executivo, a sondagem será efetuada a cada 100 m, ate a

profundidade de 1,00 m abaixo do greide de terraplenagem, efetuando-se os ensaios

- de granulometria, e consistência a cada 100m,

- compactação, CBR e massa especifica a cada 200m.

Prof. José Nuno Amaral Wendt Página 32 2009

Curso de Engenharia Civil Pavimentação

3.4.3. Estudos de saibreiras, cascalheiras, areias ou jazidas de solos:

Na fase de projeto básico, consistirá de inspeção expedita de campo e execução

de 5 a 12 furos de sondagem em cada jazida, sendo de 4 a 8 furos na periferia e de 1 a 4

furos na região central, na profundidade definida de acordo com as necessidades de

projeto. As ocorrências deverão apresentar um volume mínimo de 10.000 m3. As amostras

serão ensaiadas quanto a granulometria, consistência, compactação e CBR.

Para o projeto executivo, lança-se furos a cada 30m, formando uma malha de lado

30m, ensaiando-se quanto a granulometria, consistência, equivalente de areia em todos os

furos, e CBR, compactação e massa especifica em furos alternados.

As jazidas de empréstimo podem situar-se afastadas do eixo, ou situar-se

lateralmente ao aterro, ou ainda através de alargamento de cortes.

3.4.4. Estudos de pedreiras:

No projeto básico, coletam-se amostras nos locais de ocorrência de materiais, para

ensaios de abrasão Los Angeles, adesividade, e durabilidade a sulfatos (este ultimo no

caso de basaltos). Os locais serão locados topograficamente em relação ao eixo da

rodovia.

Na fase de projeto executivo, serão efetuadas sondagens a cada 20 m para

determinação da espessura da camada de decapagem, e pelo menos três furos de sonda

rotativa para coleta de amostras da rocha para ensaios. O numero de furos pode ser

aumentado em caso de duvidas quanto a homogeneidade do material.

3.4.5. Estudo de fundação de aterros

Toda vez que se tiver duvidas quanto a capacidade de suporte dos terrenos de

fundação de aterros, proceder-se-á um estudo geotécnico especial para definir a

capacidade de suporte do terreno natural.

3.4.6. Estudos de estabilidade de taludes

Os taludes deverão ser investigados quanto a sua estabilidade, especialmente os

cortes com mais de 5 metros de altura .

3.4.7. Resumo final e diagrama de utilização de jazidas

Prof. José Nuno Amaral Wendt Página 33 2009

Curso de Engenharia Civil Pavimentação

Um diagrama (croquis ou um mapa) mostrando a localização das jazidas

escolhidas deverá fazer parte do projeto.

No resumo final de utilização das jazidas, ao final dos estudos, apresenta-se

as jazidas, a sua localização, os volumes disponiveis, a camada de aplicação do material e o

trecho onde será aplicado o material de cada jazida.

3.4.8. Analise estatística dos ensaios

a) Media aritmética (Xm): Xm = X / n

b) Desvio padrão (dp): dp = [ ( Xm – X )2 / ( n –1 ) ] 0,5

c) Valor de projeto (Xp):

Xp = Xm – [ f . dp / ( n )0,5 ]

Sendo: f = coeficiente de confiança, conforme quadro 3.8.

Quadro 3.8. Valores do coeficiente f:

N.º de amostras ≥9 8 7 6 5 4 3 2

Valor de f 1,29 1,40 1,42 1,44 1,48 1,53 1,64 1,89

Prof. José Nuno Amaral Wendt Página 34 2009

Curso de Engenharia Civil Pavimentação

4. DOSAGEM DE MISTURAS BETUMINOSAS:

A mistura betuminosa necessita atender critérios de granulometria, de densidade,

de estabilidade, de fluência, de volume de vazios e da relação betume vazios.

4.1. Seleção de agregados

Inicia-se a determinação do traço da massa asfáltica a partir da seleção dos

agregados que vão ser utilizados na massa asfáltica. Como dificilmente um único agregado

irá atender a faixa granulométrica necessária para uma boa estabilização, normalmente

seleciona-se dois ou três agregados para uma composição.

4.2. Analise granulométrica dos agregados

Determina-se a composição granulométrica de cada agregado selecionado.

4.3. Determinação da composição de agregados conforme a faixa

granulométrica.

O percentual de cada agregado, para compor a mistura de agregados, é definido

por tentativas, por fórmulas ou por métodos gráficos, de forma a atender a faixa

granulométrica do material desejado (Veja SENÇO, 1997, p. 277 a 299 - misturas

graduadas).

4.4. Determinação da densidade real das frações graúda, media e fina da

composição de agregados e calculo da densidade real media ponderada (dagr):

Utiliza-se os ensaios de densidade real do material graúdo, médio e fino e obtém-

se a densidade real da mistura (dagr) através da expressão:

dagr = 100 / [ ( %G/dG ) + ( %M/dM ) + ( %F/dF) ]

sendo: %G = porcentagem de material graúdo

%M = porcentagem de material médio

%F = porcentagem de material fino

dG = densidade real do material graúdo

dM = densidade real do material médio

dF = densidade real do material fino.

A densidade real do agregado graudo pode-se obter pela balança hidrostatica,

onde coleta-se o peso seco (Ps) e o peso imerso (Pi):

dG = Ps / ( Ps – Pi )

Prof. José Nuno Amaral Wendt Página 35 2009

Curso de Engenharia Civil Pavimentação

e as densidade do agregado medio e fino atraves do picnometro:

dF = ( P2 – P1 ) / [ ( P4 – P1) – ( P3 – P2)

sendo: P1 peso do picnometro;

P2 peso do picnometro mais solo;

P3 peso do picnometro mais solo mais agua;

P4 peso do picnometro mais agua.

4.5. Moldagem dos corpos de prova Marshall

Estima-se um teor médio de betume T e utiliza-se os teores T-1%, T-0,5%, T,

T+0,5% e T+1% para moldar os corpos de prova (mínimo de três em cada teor) em cada um

destes teores, seguindo a metodologia do ensaio para a preparação e compactação da

massa asfáltica no cilindro Marshall.

4.6. Medida das espessuras dos corpos de prova

Em cada corpo de prova (cp), após a moldagem, serão medidas as suas espessura

nos quatro quadrantes. A espessura do cp será a media aritmética das quatro leituras.

4.7. Determinação da densidade aparente (da) do corpo de prova

A densidade aparente (da) de cada cp pode ser obtida pelo método da balança

hidrostática. Quando se tratar de massas asfálticas com maior volume de vazios, será

necessário parafinar o cp.

4.8. Determinação da densidade real teórica (dt) da massa asfáltica

Utiliza-se a expressão:

dt = 100 / { (b/db) + [(100-b)/dagr] }

sendo: b = porcentagem de betume

db = densidade real do betume

dagr = densidade real media da composição de agregados.

Prof. José Nuno Amaral Wendt Página 36 2009

Curso de Engenharia Civil Pavimentação

4.9. Determinação da estabilidade e fluência Marshall

O cp é levado a prensa para rompimento, após estabilizar a temperatura em 60 ºC,

medindo-se a estabilidade, que é a carga (kg) suportada pelo cp até a sua ruptura, e a

fluência - a deformação sofrida pelo cp durante o carregamento.

A estabilidade lida na prensa sofre uma primeira correção devido ao fator de

calibragem da prensa, que transforma a carga lida na carga real aplicada no cp.

Em função da espessura media do corpo de prova, a estabilidade sofre uma

segunda correção (caso a espessura do cp for diferente de 6,35 cm), conforme o fator

de correção da estabilidade mostrado no quadro 4.1.

Quadro 4.1 Valores para correção da estabilidade em função da espessura do c. p.

Espessura Espessura Espessura Espessura

fator fator fator fator

(cm) (cm) (cm) (cm)

5,08 1,46 5,10 1,45 5,12 1,44 5,16 1,43

5,18 1,42 5,20 1,41 5,22 1,40 5,24 1,39

5,26 1,38 5,29 1,37 5,31 1,36 5,33 1,35

5,35 1,34 5,38 1,33 5,40 1,32 5,42 1,31

5,45 1,30 5,47 1,29 5,49 1,28 5,51 1,27

5,54 1,26 5,56 1,25 5,58 1,24 5,61 1,23

5,63 1,22 5,66 1,21 5,68 1,20 5,71 1,19

5,74 1,18 5,77 1,17 5,81 1,16 5,84 1,15

5,87 1,14 5,90 1,13 5,93 1,12 5,97 1,11

6,00 1,10 6,03 1,09 6,05 1,08 6,09 1,07

6,11 1,06 6,14 1,05 6,19 1,04 6,23 1,03

6,37 1,02 6,31 1,01 6,35 1,00 6,39 0,99

6,43 0,98 6,47 0,97 6,51 0,96 6,56 0,95

6,61 0,94 6,67 0,93 6,71 0,92 6,75 0,91

6,79 0,90 6,83 0,89 6,88 0,88 6,93 0,87

6,98 0,86 7,03 0,85 7,08 0,84 7,14 0,83

7,22 0,82 7,30 0,81 7,35 0,80 7,40 0,79

7,46 0,78 7,54 0,77 7,62 0,76

Fonte: método de ensaio DNER DPT 43-64 (ensaio Marshall).

Prof. José Nuno Amaral Wendt Página 37 2009

Curso de Engenharia Civil Pavimentação

4.10. Calculo de volume de vazios (Vv), vazios com betume (Vb), vazios do

agregado mineral (VAM) e relação betume-vazios (RBV):

Utilizam-se as expressões:

Vv = [ 1 – ( da/dt ) ] x 100

Vb = ( b/db ) x da

VAM = Vv + Vb

RBV = ( Vb/VAM) x 100

4.11. Determinação do teor ótimo de betume para a composição de

agregados

O teor ótimo será o valor que atender os limites de Vv, de RBV, de fluência,

conforme quadro 4.2, quando se tratar de concreto asfáltico, e, dentro da faixa

delimitada por estes limites, o valor que resulta na máxima estabilidade e na máxima

densidade (ou a média de ambos, se não coincidirem).

Quadro 4.2. Especificações para Concreto Asfáltico (capa e binder):

Capa binder

Porcentagem de vazios (Vv) 3a5 4a6

Relação betume vazios 75 a 82 65 a 72

Estabilidade mínima 500 kg (75 golpes cada face) 500 kg (75 golpes cada face)

Fluência (mm) 2 a 4,5 2 a 4,5

Prof. José Nuno Amaral Wendt Página 38 2009

Curso de Engenharia Civil Pavimentação

5. AVALIAÇÃO ESTRUTURAL E FUNCIONAL DOS PAVIMENTOS

Avaliações periódicas são indispensáveis para conhecer as condições da malha

rodoviária. As avaliações são efetuadas sob dois aspectos: o estrutural – que permite

prever a vida útil do pavimento, e o funcional – baseado no desempenho e no sentimento do

usuário (conforto, segurança e estética).

A avaliação estrutural avalia os defeitos de trincamentos e as deformações

mecanisticas que ocorrem nos pavimentos (evidenciando a resistência estrutural), e a

avaliação funcional considera as irregularidades superficiais (enfoque orientado para o

usuário). Destas avaliações podem resultar os pavimentos bem estruturados e

confortáveis, os pavimentos de boa estrutura e mau desempenho, os pavimentos de ma

estrutura e bom desempenho e os pavimentos de ma estrutura e desempenho.

5.1. Defeitos:

Segundo Santana (1992, p. 21), as terminologias para os defeitos nos pavimentos

flexíveis, estabelecido pelo DNER (1978), são as seguintes:

5.1.1 – Fenda

Fenda é qualquer descontinuidade na superfície do pavimento, que pode ser

classificada em fissura ou trinca. As são denominadas Fendas de Classe 1 (FC-1). Segundo

Penteado (1994) as fendas são causadas pela utilização de materiais de má qualidade, pelo

emprego de mão-de-obra inexperiente, pela espessura insuficiente do pavimento para o

tráfego existente, pela retração da base, ou devido a idade do pavimento. Se

negligenciado, causa a destruição total ou parcial do pavimento.

5.1.1.1 – Fissuras

Fissura é a fenda capilar existente no revestimento, somente perceptível à vista

desarmada de distância inferior a 1,5m. As fissuras são denominadas Fendas de Classe 1

(FC-1).

5.1.1.2 – Trincas

Trinca é a fenda com abertura superior à da fissura, podendo apresentar-se sob a

forma de trincas isoladas ou interligadas.

- Trincas Isoladas

A trinca isolada pode ser curta ou longa (maior que 1m), e Transversal ou

longitudinal. As trincas isoladas quando causadas por retração, são denominadas trincas

de retração. As trincas isoladas são denominadas Fendas de Classe 1 (FC-1).

- Trincas Interligadas

A trinca interligada pode se apresentar em forma de Couro de Jacaré ou em forma

de Blocos (TB) com lados bem definidos. Esses dois tipos de trincas podem não apresentar

erosão acentuada nos bordos ou apresentar. Se não apresentarem erosão acentuada nos

Prof. José Nuno Amaral Wendt Página 39 2009

Curso de Engenharia Civil Pavimentação

bordos são denominadas fendas de classe 2 (FC-2), e quando apresentam erosão nas

bordas são denominadas de fendas de classe 3 (FC-3).

5.1.2 – Afundamento (A)

O afundamento é a deformação permanente caracterizada por depressão da

superfície do pavimento, acompanhada ou não de solevamento. Quando acompanhado de

solevamento tem-se o Afundamento Plástico e, em caso contrário o Afundamento de

consolidação. Estes defeitos refletem resistência ao cisalhamento insuficiente por parte

de camadas do pavimento e/ou sub-leito. Acarretam irregularidades longitudinais e

transversais que afetam a serventia substancialmente. O afundamento pode ser ao longo

da trilha de roda ou localizado.

5.1.3 – Corrugação ou Ondulações Transversais do Pavimento (O)

A Ondulação transversal do pavimento é a deformação caracterizada por

ondulações transversais do pavimento. Geralmente resultante de instabilidade da mistura

betuminosa e gera irregularidades longitudinais intensas.

5.1.4 – Escorregamento do Revestimento Betuminoso (E)

O escorregamento do revestimento betuminoso é o deslocamento do revestimento

em relação à base com aparecimento de fendas em forma de meia-lua.

5.1.5 – Exsudação (Ex)

A exsudação é um defeito causado por utilização de ligante em excesso ou ligante

inadequado. Se negligenciado, a superfície da rodovia torna-se escorregadia quando

molhada, e causa deformação e instabilidade da superfície do pavimento sob a ação do

tráfego’.

5.1.6 – Desgaste (D)

O desgaste é o efeito do arrancamento progressivo do agregado do revestimento,

caracterizado por aspereza superficial.

5.1.7 – Panela (P)

A panela é a cavidade que se forma no revestimento, podendo alcançar a base,

provocada pela desagregação dessas camadas proveniente da utilização de material de

qualidade inadequada para construção do pavimento, e também por infiltração de água nas

trincas não seladas, ou por desagregação do material sob a ação do tráfego. Este defeito

aumenta progressivamente.

5.1.8 – Remendo (R)

O remendo é o conserto de um defeito e reflete o mau comportamento da

estrutura inicial.

Prof. José Nuno Amaral Wendt Página 40 2009

Curso de Engenharia Civil Pavimentação

5.2. INDICE DE GRAVIDADE GLOBAL:

GLOBAL

Segundo o procedimento DNER-PRO 08-78 para a avaliação de uma superfície, as

superfícies de avaliação devem ser localizadas a cada 20 metros alternados em relação ao

eixo da pista de rolamento.

Em cada área demarcada deve ser anotada a presença de qualquer ocorrência no

pavimento. Para as ocorrências agrupadas da forma a seguir, devem ser calculadas as

freqüências absolutas e relativas dos defeitos:

Tipo 1 – FC-1

Tipo 2 – FC-2

Tipo 3 – FC-3

Tipo 4 – ALP e ATP

Tipo 5 – O e P

Tipo 6 – Ex

Tipo 7 – D

Tipo 8 – R

E ainda obter-se:

Tipo 9 - a media das flechas (fm) em mm medidas nas trilhas de roda interna e

externa, através de uma treliça de alumínio com base de 1,20 m, e

Tipo 10 – a media das variâncias (V) em mm2 encontradas nas trilhas de roda.

A freqüência absoluta (fa) correspondente ao número de vezes em que a

ocorrência foi verificada.

A freqüência relativa (fr) é obtida através da fórmula:

fa.100

fr

n

Onde n é o número de estações inventariadas.

Para cada uma das ocorrências inventariadas dos tipos 1 a 8, deve ser calculado o

índice de Gravidade Individual (IGI), através da fórmula:

IGI= fr. fp

onde fp é o fator de ponderação, obtido de acordo com o quadro 5.1,

e para o tipo 9 (em função da flecha media fm) e o tipo 10 (em função da variância

V), calculam-se os IGIs pelas expressões:

IGI = fm . 4 / 3 40

e IGI = V 50

Prof. José Nuno Amaral Wendt Página 41 2009

Curso de Engenharia Civil Pavimentação

Quadro 5.1 – Fatores de ponderação (fp)

Tipo Codificação de ocorrências Fator de Ponderação

1 FC – 1 0,2

2 FC – 2 0,5

3 FC – 3 0,8

4 ALP e ATP 0,9

5 OeP 1,0

6 Ex 0,5

7 D 0,3

8 R 0,6

Fonte: DNER – PRO 08-78

Quando em uma mesma estação forem constatadas ocorrências tipos 1, 2 e 3, só se

consideram as do tipo 3 para cálculo da freqüência relativa em percentagem (fr) e índice

de Gravidade Individual (IGI); do mesmo modo, quando forem verificadas ocorrências 1 e

2, só se consideram as de tipo 2.

O Índice de Gravidade Global (IGG) é obtido através da fórmula:

IGG = ∑ IGI

onde: ∑ IGI é o somatório dos Índices de Gravidade Individuais.

Com a finalidade de conferir ao pavimento inventariado um conceito que retrata o

grau de deterioração atingido, é definida a correspondência apresentada no quadro 5.2.

Quadro 5.2 – Limites de IGG

Conceito Limites de IGG

Bom 0 – 20

Regular 20 – 80

Mau 80 – 150

Péssimo 150 – 500

Fonte: DNER – PRO 08-78

Prof. José Nuno Amaral Wendt Página 42 2009

Curso de Engenharia Civil Pavimentação

5.3. Medida de deflexões com a viga benkelman

São medidas leituras no extensometro da viga benkelman (figura 1) quando da

aplicação de uma carga de 8,2 t por um eixo simples (Lo), outra leitura a 25 cm da carga

(L25) e uma terceira quando não se esta aplicando carga alguma ao pavimento (Lf).

Através destas leituras, determinam-se as deflexões no pavimento no ponto de aplicação

da carga (Do) e a 25 dela (D25), através das expressões a seguir:

Do = (Lo – Lf) . a / b

D25 = ( L25 – Lf) . a / b

Sendo a e b as dimensões da viga benkelman, conforme figura 1.

Estas deflexões e raios são determinados em estações situados a cada estaca,

alternando-se faixa direita e faixa esquerda, ou a cada 40 m na mesma faixa, nos trechos

críticos, podendo-se utilizar um espaçamento maior nos trechos em bom estado que não

justifiquem um levantamento rigoroso.

As deflexões Do e D25 permitem calcular o raio de curvatura R (em m) da

deformação através da expressão:

R = 6250 / [ 2 . (Do – D25) ]

A partir das deflexões Do e raio R, calcula-se Domedio e Rmedio, e os desvios padrões

das deflexões d e dos raios r, obtendo-se os valores característicos ou de projeto Dp

e Rp, de todo o trecho, através das expressões:

Dp = Domedio + d

Rp = Rmedio - r

Prof. José Nuno Amaral Wendt Página 43 2009

Curso de Engenharia Civil Pavimentação

Figura 1: Esquema da viga benkelman

Figura 2: esquema da medida das deflexões no eixo de 8,2 t e a 25 cm do eixo:

Prof. José Nuno Amaral Wendt Página 44 2009

Curso de Engenharia Civil Pavimentação

5.4. Medida de deflexões com o FWD

O equipamento FWD (Falling Weight Defletometer) é computadorizado, e mede as

deflexões no pavimento causadas pela aplicação de uma carga impactante – queda de uma

massa de uma altura prefixada, transmitida ao pavimento por uma base de borracha de 30

cm de diâmetro. As deflexões são medidas por geofones, geralmente sete, instalados um

junto a aplicação da carga e os demais em posições variáveis ao longo de uma barra de 4,5

m de comprimento.

5.5. Índice de condição do pavimento (PCI)

O PCI é um índice do Corpo de Engenheiros do exercito americano que varia de

zero para pavimentos rompidos até 100 para pavimentos em boas condições. O PCI é

obtido pela expressão:

PCI = 100 - (índices de tipos, de severidade e de densidade dos defeitos).

Os índices de tipos de defeitos, de severidade dos defeitos e de densidade dos

defeitos são obtidos em gráficos que fazem parte da metodologia do PCI.

Quadro 5.3. Faixas de PCI, conceitos e intervenções recomendadas:

PCI conceito intervenções

100 a 85 excelente selagem (lama asfáltica)

85 a 70 muito bom selagem (lama asfáltica)

70 a 55 bom recapeamento delgado (3 a 5 cm)

55 a 40 regular recapeamento médio (5 a 7 cm)

40 a 25 ruim recapeamento espesso (> 7 cm)

25 a 10 muito ruim reconstrução

10 a 0 rompido reconstrução

fonte: Cardoso, 1997

5.6. Quociente de Irregularidade (QI)

Utilizando aparelhos medidores de irregularidades, que fazem a integração dos

movimentos verticais registrados pelo aparelho durante o deslocamento de um veiculo ao

longo do trecho; o aparelho maysmeter, desenvolvido no Texas, registra uma contagem

para cada deslocamento vertical de 5,08 mm a velocidade de 80 km/h, o integrador

IPR/USP – brasileiro - gera um pulso a cada 5 mm de movimento vertical, com o veiculo

entre 50 e 80 km/h.

Prof. José Nuno Amaral Wendt Página 45 2009

Curso de Engenharia Civil Pavimentação

Quadro 5.4. Faixas de QI e conceitos

Faixas de QI em rodovias:

Pavimentadas Não pavimentadas Conceito

15 a 29 40 a 79 muito bom

30 a 44 80 a 119 bom

45 a 59 120 a 159 regular

60 a 74 160 a 199 ruim

> 75 > 200 muito ruim

5.7. Índice internacional de rugosidade (IRI)

O IRI é obtido da mesma forma que o QI e corresponde a:

IRI = QI / 13

5.8. Classificação de serventia atual (PSR) e Índice de serventia atual (PSI)

O PSR é uma avaliação subjetiva e corresponde a uma nota de comportamento

atribuída ao pavimento em um dado momento de sua vida por cinco membros de uma

comissão de avaliação, com graduação entre 1 e 5.

Quadro 5.5. Valores de PSR e conceitos

PSR conceito

1 muito mau

2 mau

3 sofrível

4 bom

5 muito bom.

O PSI é uma avaliação objetiva, obtida pela expressão:

PSI = 5,03 – 1,91 log ( 1 + SV ) – 0,01 ( C + P )0,5 - 1,38 (RD)2

2

Sendo: SV = variância ( ) das inclinações medidas com um perfilômetro,

C = proporção de fendas classe 2 e classe 3,

P = proporção de remendos

RD = media dos afundamentos das trilhas de rodas, em polegadas,

medidos a cada 7,5 m.

Um pavimento novo apresenta PSI entre 4,5 e 4, sendo 5 um valor excepcional. O

PSI 2,5 para trechos importantes, ou 2 para trechos de menor importância, sugere um

valor mínimo admissível. PSI = 1,5 representa pavimentos imprestáveis, exigindo

reconstrução total.

Prof. José Nuno Amaral Wendt Página 46 2009

Curso de Engenharia Civil Pavimentação

5.9. Reforço de pavimentos flexíveis

A analise da estrutura do pavimento e o dimensionamento de reforço de

pavimentos flexíveis é realizado pelo DNIT através de procedimentos, como os

procedimentos PRO 10-79, PRO 11-79 e PRO 159-85.

O PRO 11 estabelece uma deflexão admissível Dadm para o pavimento em função de

um numero NA de aplicações de uma carga padrão de 8,2 t, calculado com os fatores de

equivalência de operações adotados pela AAHSTO (associação americana de auto-

estradas e transportes), para uma carga por eixo Q em toneladas:

- eixo simples e roda simples: FEO = ( Q / 7,77 ) 4,32

- eixo simples e roda dupla: FEO = ( Q / 8,17 ) 4,32

- eixo duplo: FEO = ( Q / 15,08 ) 4,14

- eixo triplo: FEO = ( Q / 22,95 ) 4,22

e a deflexão admissível Dadm obtém-se pela expressão:

log Dadm = 3,01 – 0,175 log NA

O PRO 11 estabelece os seguintes critérios de avaliação estrutural de um segmento

homogêneo, considerando a deflexão Dp e o raio Rp determinados através da viga

benkelman, e o IGG do segmento:

a) se Dp Dadm e Rp 100 m : pavimento em boas condições, requer apenas

manutenção normal.

b) se Dadm < Dp 3 Dadm e Rp 100 m : necessita reforço.

c) se Dp > 3 Dadm ou Rp < 100 m : necessita reforço ou reconstrução, com base em

sondagens e estudos in-loco.

d) se IGG > 180 : necessita reconstrução.

O calculo do reforço em concreto asfáltico hcauq, em cm, para a deflexão admissível

Dadmf correspondente a um futuro trafego NAf e a deflexão de projeto do segmento Dp, é

determinada pela expressão:

hcauq = 40 . log ( Dp / Dadmf ) ou

hcauq = 40 . [ log ( Dp ) – log ( Dadmf ) ]

Prof. José Nuno Amaral Wendt Página 47 2009

Curso de Engenharia Civil Pavimentação

6. EXECUÇÃO DE PAVIMENTOS

A execução de pavimentos rígidos ou flexíveis abrangem a preparação das diversas

camadas ou serviços constituintes da pavimentação: regularização, reforço, sub-base,

bases flexíveis ou rígidas, imprimação, pintura de ligação e revestimentos flexíveis ou

revestimentos rígidos.

6.1. Regularização e compactação do sub-leito

6.1.1. Conceito:

Segundo as Especificações Gerais para Obras Rodoviárias do Departamento de

Estradas de Rodagem de Santa Catarina – DER/SC (1992, p.45), e a especificação DNER

ES 299/97, a Regularização do sub-leito é o conjunto de operações executadas na

superfície do sub-leito de rodovias a pavimentar, destinada a conformar o leito,

compreendendo cortes e/ou aterros até 0,20m de espessura e a compactação da mesma,

de modo a conferir condições adequadas em termos geométricos e tecnológicos.

A regularização resume-se a corrigir algumas falhas da superfície terraplenada, ou

a correção de um leito antigo de estrada de terra.

Não será permitida a execução deste serviço em dias de chuva.

6.1.2. Materiais:

Os materiais empregados na Regularização do sub-leito serão os da própria camada