Beruflich Dokumente

Kultur Dokumente

Manual de Materia Prima e Insumos en Frutas

Hochgeladen von

Geraldine Pardo MariluzCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Manual de Materia Prima e Insumos en Frutas

Hochgeladen von

Geraldine Pardo MariluzCopyright:

Verfügbare Formate

LO

QUE SE

DEBE DE SABER ANTES DE ENTRAR AL LABORATORIO

REGLAMENTO DE LABORATORIO

Para el desarrollo de las prácticas es conveniente tener en cuenta algunas normas

elementales que deben ser observadas con toda escrupulosidad.

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

• El uso del guardapolvo es obligatorio

• No se comerá dentro de laboratorio

• Los alumnos no deberán entrar al laboratorio hasta que se los indique el docente

• La entrada al laboratorio será de manera ordenada.

• Deberá nombrarse jefe de equipo por cada mesa de trabajo.

• No se entregará el material sin vale.

• El material que se destruya será repuesto por el equipo si fue por accidente de

trabajo o por el alumno si lo destruyó jugando.

• Las prácticas (asistencia y realización) tendrán un valor designado por el

maestro

• No se admitirán prácticas sucias, incompletas, ni atrasadas.

• Los materiales y reactivos se les proporcionarán sin costo alguno a los alumnos,

en caso de no tener en existencia, se les pedirá con anticipación a cada equipo

para poder realizar la práctica

• Antes de realizar una práctica, debe leerse detenidamente para adquirir una idea

clara de su objetivo, fundamento y técnica. Los resultados deben ser siempre

anotados cuidadosamente apenas se conozcan.

• El orden y la limpieza deben presidir todas las experiencias de laboratorio. En

consecuencia, al terminar cada práctica se procederá a limpiar cuidadosamente

el material que se ha utilizado.

• Cada grupo de prácticas se responsabilizará de su zona de trabajo y de su

material.

• El cumplimiento del presente reglamento, será supervisado por la coordinación

de laboratorio, para el buen funcionamiento del mismo y de la propia escuela

PELIGROS EN EL LABORATORIO

• Agua sobre el suelo

• Puerta de salida obstruida

• Una niña distraída pone la mano en la tela metálica caliente.

• Un tubo de ensayo calentado, en una dirección tal que el líquido caliente podría

ser proyectado a los alumnos.

• Cabellos largos colgando cerca de la llama del mechero de Bunsen.

• No emplear la bata de laboratorio

• Se está utilizando un “destornillador” metálico para inspeccionar un enchufe

eléctrico.

• Verter líquidos por encima de la altura de los ojos, en este caso en una bureta

• Alumnos observando demasiado cerca

• Bancos obstruyendo el paso.

PRACTICA DE LIMPIEZA, SELECCIÓN Y

CLASIFICACION DE LA MATERIA PRIMA

I. OBJETIVO

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

• Realizar la limpieza adecuada de la materia prima aplicando diferentes tipos de limpieza

• Realizar la selección según características

• Realiza la clasificación según criterios de calidad.

II. REVISIÓN BIBLIOGRÁFICA

LIMPIEZA E HIGIENE DE LOS ALIMENTOS

A NIVEL INDUSTRIAL

Desde el momento en que se recolectan las cosechas y sacrifican los animales, se estará en contacto

con contaminantes y componentes indeseables que se han de eliminar dejando la superficie del

alimento limpia para posteriores procesos.

Se puede encontrar suciedad de diferente índole:

Metales: Tornillos, tuercas, alambres, etc.

Minerales: Tierra, arena, piedras, etc.

Vegetales: Vainas, palos, cuerdas, cáscaras, ramas, hojas, tallos, huesos, etc.

Animales: Excrementos, pelos, huesos, insectos, ratones, etc.

Residuos químicos: Fertilizantes, insecticidas, herbicidas, plaguicidas, etc.

Componentes de origen microbiano: Residuos que dan olores, olores, toxinas, etc.

Eliminando la suciedad del alimento se consigue proteger la maquinaria que va a procesar el alimento

posteriormente al eliminar piedras, tornillos, etc. que la pueden dañar. Por otra parte, se protege la

salud del consumidor y por último se ahorra dinero de tiempo gastado en procesar compuestos no

alimenticios.

La limpieza se debe hacer tan rápido como sea posible para así evitar que se pierda material por

contaminación microbiana posterior.

Existen en la industria dos tipos de limpieza: limpieza seca y húmeda. El uso de uno u otro método irá

en función del tipo de contaminante y alimento. Los métodos húmedos en general son mejores pero

presentan el problema que se necesita un gran volumen de agua que cuesta dinero y genera un gran

volumen de efluentes. Por ello, el agua se suele reciclar tras filtrarla y depurarla. Si se usa agua

caliente, se deben vigilar los tiempos de contacto y temperatura para no favorecer el desarrollo

microbiano.

A continuación vamos a ver los distintos tipos de maquinaria que se utiliza para cada uno de los

métodos de limpieza:

LIMPIEZA HÚMEDA:

Inmersión: Un tanque con sistema de agitación bien por burbujas de aire o bien por paletas. La

materia prima flota y la porquería va al fondo. La materia prima se introduce y se saca con una cinta

transportadora.

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Aspersión: Se trata de un tambor giratorio con duchas que riegan la superficie del producto con

aletas para que el producto avance. Igualmente se puede utilizar una cinta transportadora con rodillos

para que el producto presente todas sus caras. Habrá que tener en cuenta el volumen, presión de agua,

temperatura, número de duchas y la distancia entre la ducha y el alimento. Por este método se pueden

dañar materiales blandos y frágiles como fresas, espárragos, etc.

Flotación: La estructura consta con una serie de tanques consecutivos con una ligera inclinación. En

el fondo del tanque hay una válvula que suelen abrir para eliminar los sólidos acumulados.

En el escaldado también se da limpieza del alimento aunque no es la finalidad de este proceso.

Existen otros métodos de limpieza húmeda como baños de espuma, cepillos y ultrasonidos. Los

ultrasonidos son una serie de tensiones y relajaciones que se producen en el agua que provoca que la

grasa y el polvo se suelten de la superficie del alimento. En cualquier caso, de momento este método

no es demasiado utilizado en las empresas alimentarias.

LIMPIEZA EN SECO

Se emplea en productos resistentes de pequeño tamaño y poca humedad. Son métodos más baratos y

menos aparatosos pero presentan el inconveniente de que forman polvo y se pueden producir

explosiones cuando la concentraciones en el aire se aproximan a los 30 mg. / l. Además el polvo es

peligroso para el trabajador que habrá de llevar mascarilla para no respirarlo.

AIRE: se pasa el alimento por unas cintas sin fin consecutivas a distinto nivel con ráfagas de aire entre

cinta y cinta que hace que el material pesado caiga dado que la ráfaga no va a ser lo suficientemente

fuerte para arrastrar a este material, y el más ligero sea transportado hasta la siguiente cinta.

Otro tipo de limpieza por aire se lleva a cabo con flujos de aire hacia arriba que lleva el material ligero

hacia arriba y el pesado cae. Se puede regular la fuerza que lleve el aire según interese y así separar el

material ligero del medio y del pesado.

Por métodos físicos, se aprovechan las propiedades de las partículas. Por ejemplo con una cinta sin fin

inclinada en la que el material que rueda caerá hacia abajo y el resto será arrastrado por la cinta.

Igualmente existen separadores magnéticos en los que se coloca un imán sobre la cinta transportadora

y se capturan las sustancias férricas. Hay que estar pendiente de limpiar el imán periódicamente

porqué de lo contrario al sobrecargarse el imán por exceso de carga, ésta puede ser arrastrada por la

materia prima que está pasando de forma continua. Los electroimanes se pueden vaciar cortando el

suministro eléctrico, pero presentan el inconveniente de que si hay un corte de suministro eléctrico

accidental la suciedad se irá con el resto del alimento. Actualmente, se está imponiendo la utilización

de detectores de metales ya que detectan compuestos férreos y no férreos. Cuando se detecta un metal

si es ligero se expulsa mediante una corriente de aire y si es pesado se elimina a través de una especie

de braza mecánico.

Existen otros métodos de separación física como separadores de orificios de discos, etc.

A NIVEL DE PEQUEÑOS ESTABLECIMIENTOS

En este caso, vamos a exponer una serie de medidas muy sencillas y que dan un extraordinario

resultado para mantener la higiene:

Los alimentos en malas condiciones pueden producir trastornos gastrointestinales, diarreas, vómitos y

enfermedades más graves como hepatitis. La población más expuesta a estos trastornos son los niños,

ancianos y personas inmunodeficientes.

El manipulador de alimentos deberá tener presente lo siguiente:

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

• Deberá tener las uñas cortas y en perfecto estado higiénico.

• No deberá portar anillos, reloj, pulseras y demás productos que puedan estar en contacto con el

alimento.

• Se deberá lavar las manos de forma frecuente y minuciosa sobre todo cada vez que se vaya a

iniciar un trabajo nuevo.

• Se protegerá el cabello con gorros y se recogerá el pelo en caso de tenerlo largo.

• Usará guantes y los cambiará de forma periódica sobre todo cada vez que vaya a cambiar de

alimento.

• Se deberá utilizar ropa adecuada y completa.

• En caso de tener barba, deberá cubrirla.

• En caso de tener heridas cortantes, se habrá de cubrir con un apósito.

• Si el manipulador tiene diarrea, heridas infectadas o infecciones cutáneas no podrá manipular el

alimento.

• No deberá comer, escupir o fumar durante la manipulación del alimento.

• No deberá rascarse, estornudar o hurgarse la nariz durante el manipulado del alimento.

• No deberá tocar un alimento tras haber tocado uno crudo sin haberse lavado las manos entre

medio.

• Se habrá de mantener el local en perfectas condiciones higiénicas así como la maquinaria que se

utilice.

• Al acabar el día o sesión, se deberá proceder a la limpieza y desinfección en el local.

• Para la limpieza se habrá de utilizar agua con temperatura mínima de 65ºC y para la desinfección

al menos 80ºC y deberá tener un tiempo de contacto de 2 minutos como mínimo.

• La distribución de los alimentos se habrán de realizar por medio de camiones frigoríficos.

• No se deben apilar los envases sobre el suelo sino que se debe utilizar una plataforma de forma

que corra el aire entre el suelo y el alimento.

• El manejo de los alimentos envasados se deberá llevar a cabo de forma que no se provoquen

roturas en el mismo ni contusiones.

• Los alimentos calentados deben enfriarse antes de ser envasados. Se deben enfriar todas las

partes del producto.

• El proceso de producción se deberá llevar a cabo sin interrupciones y en caso necesario se

almacenará el producto en refrigeración a temperatura máxima de 10ºC.

• El recinto ha de contar con superficies limpias y adecuadas.

• Habrán de contar con protección para impedir el ingreso de animales tales como perros, gatos,

ratones, insectos, etc.

• Las paredes y pisos del local serán impermeables y lavables.

• Los techos serán de un material que impida el almacenamiento de suciedad, de fácil limpieza.

• El local tendrá agua potable.

• Las ventanas y aberturas tendrán dispositivos antiinsectos.

• El establecimiento deberá contar con cámaras que mantengan las condiciones de temperatura

deseada para conservación de materia prima y producto terminado, existiendo una separación

real entre ambas.

• Los vestuarios deberán estar dotados de agua fría y caliente, jabón y toallas desechables.

• El establecimiento deberá contar con sala de elaboración con equipos y utensilios de material que

no trasmitan elementos tóxicos, olores ni sabores a los alimentos. Superficies lisas, exentas de

grietas (no podrán ser de madera, y serán de fácil limpieza y desinfección).

A NIVEL DE CONSUMIDOR

Los alimentos una vez adquiridos por el consumidor, han de ser manipulados siguiendo unas pautas

según el alimento de que se trate para favorecer su conservación e inocuidad. A continuación se

ofrecen una serie de consejos para no echar por tierra el trabajo llevado a cabo en la industria

agroalimentaria para salvaguardar la inocuidad del producto en venta y lo que es más importante,

para salvaguardar la salud del consumidor:

• Hay que lavarse las manos antes y después de haber manipulado los alimentos.

• Se debe leer con atención las etiquetas de los alimentos para elegir bien.

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

• Al comprar, se deben eludir alimentos cuyo embalaje no esté intacto o limpio.

• Igualmente, al comprar se evitarán las latas que estén golpeadas, hundidas, hinchadas y

oxidadas.

• Como ya indicamos en el artículo dedicado a los pescados, éstos habrán de tener escamas firmes,

ojos brillantes y las agallas rojas.

• En el supermercado, una buena estrategia es comprar en primer lugar los productos no

perecederos, a continuación los refrigerados y finalmente los congelados.

• Al comprar verduras y frutas, comprobar que están en buen estado.

• Al comprar carne, comprobar que sea fresca, en buen estado, color y olor.

• Al comprar cualquier producto, verificar el rótulo donde aparece la fecha de elaboración y

vencimiento. Los huevos, por ejemplo tienen una vida fijada de 28 días desde la puesta del

mismo, hasta el consumo. Compre los más frescos.

• Tras haber realizado la compra, no se demore en llegar a casa y coloque los productos en su lugar

lo antes posible. Especialmente los refrigerados y congelados.

• No ponga juntos en el carro de la compra alimentos con productos de limpieza y otros productos

químicos como pintura, etc.

• Si se encuentra un alimento refrigerado fuera de su lugar, no lo coloque de nuevo en el

refrigerador porqué puede que ya esté alterado por haber permanecido mucho tiempo en ese

lugar. Mejor avisar el responsable correspondiente.

• Se debe evitar que lo alimento crudos y cocidos entren en contacto para que no exista

contaminación cruzada.

• No se deben utilizar los alimentos cuya fecha de vencimiento ya se ha cumplido.

• Hay que separar las carnes crudas de aquellas que se vayan a preparar.

• No colocar la basura de residuos alimenticios junto al lugar donde se vaya a cocinar.

• No dejar al aire libre durante excesivo tiempo los alimentos sobre todo si se trata de mayonesas o

cremas.

• Hay que asegurarse que se cumple el tiempo y la temperatura de cocción que requiere cada

alimento.

• Comprobar que las carnes y los huevos están bien cocidos.

• Con platos precocinados leer con atención las indicaciones de manipulado.

• Si se cocina con horno microondas, verificar que ninguna zona está fría.

• Utilizar utensilios diferentes para manipular comida cocinada y alimentos crudos.

• No introducir en la olla de cocción la cuchara con la que ya se ha probado la comida. Mejor la

desecha y utiliza una nueva.

• Al almacenar los alimentos, coloque en primer lugar los que tienen fecha de caducidad más

próxima y guardar al fondo los que tienen una fecha de caducidad más lejana.

• No introducir en el congelador volúmenes muy grandes de alimentos pues éste no está diseñado

para ello.

• Nunca se deben guardar en el congelador productos sucios que tengan tierra como frutas y

verduras. Se deben lavar y posteriormente guardar.

• Si el hielo llega a invadir el congelador, descongélelo y luego lávelo y desinféctelo.

• Evitar guardar en el congelador alimentos que todavía estén caliente.

• Proteja los productos abiertos, use envases adecuados para ello o cubra los recipientes con papel

de aluminio o film de plástico.

• Antes de descongelar lea las etiquetas y verifique las fechas de vencimiento y luego proceda.

• Nunca descongele a temperatura ambiente. Descongele rápidamente el alimento a utilizar en el

microondas, el refrigerador o en la cocción.

• No mantenga a temperatura ambiente la comida descongelada.

• No vuelva a congelar los alimentos que han sido descongelados. Consúmalos rápidamente. Si

queda un resto, consérvelo en el refrigerador no más de 24 horas.

• Si se va a descongelar parte de la comida que contiene un paquete, saque el paquete, extraiga la

parte que se va a cocinar e inmediatamente introduzca de nuevo el paquete en el congelador.

La OMS (Organización Mundial de la Salud) propone diez reglas de oro para seguir:

1. Elegir alimentos tratados higiénicamente.

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

2. Cocinar bien los alimentos.

3. Consumir inmediatamente los alimentos cocinados.

4. Guardar cuidadosamente los alimentos cocinados.

5. Recalentar bien los alimentos cocinados.

6. Evitar el contacto entre los alimentos crudos y los cocidos.

7. Lavarse las manos frecuentemente.

8. Mantener escrupulosamente limpias todas las superficies de la cocina.

9. Mantener los alimentos fuera del alcance de los insectos, roedores y animales domésticos.

10. Utilizar agua potable.

Como se puede ver ningún consejo es difícil de seguir y si nos fijamos, casi todo lo que se propone

tiene bastante sentido común, por lo que seguir unas pautas higiénicas al manipular los alimentos no

es una tarea muy difícil si se presta un poco de atención.

SELECCIÓN Y CLASIFICACIÓN DE LOS ALIMENTOS

SELECCIÓN

La selección de alimentos es una separación por medio de una característica física contrastable como

es el tamaño, la forma, el color o el peso. Con esta operación no se produce ningún efecto sobre el

alimento.

La selección de alimentos se lleva a cabo para favorecer operaciones posteriores mecanizadas como el

descortezado, deshuesado, pelado o troceado. Igualmente, en operaciones en las que es necesaria la

transmisión de calor, se consigue un tratamiento uniforme de los alimentos, es decir, no se van a

encontrar alimentos sobretratados (porqué su es tamaño más pequeño que el de la media) o

infratratados (por ser el tamaño mayor que el de la media). Para operaciones de mezclado también es

conveniente que los tamaños de los alimentos sean similares para así favorecer el proceso. En

ocasiones, para controlar el peso de un envase se utiliza una máquina que recoge diferentes alimentos

y mediante un microprocesador, la máquina escoge la mejor combinación de peso teniendo en cuenta

que el envase debe pesar igual o más que lo que se indica en el etiquetado dado que de lo contrario

habría problemas con la ley, y que no se debe pasar en exceso con lo indicado en la etiqueta dado que

todo el exceso añadido, es dinero perdido por la empresa. Con alimentos de similar tamaño es más

fácil realizar esta operación. Finalmente, un envase que contiene alimentos de similar tamaño es más

atractivo a los ojos del consumidor.

TAMAÑO

Tamices

Para llevar a cabo esta operación se suelen utilizar tamices que son mallas de hilos metálicos (como la

superficie de una raqueta de tenis) con una abertura fija. Se suelen colocar varias cribas de forma

consecutiva que según van situándose en la parte más inferior tienen un tamaño de luz menor. El

alimento se introduce por la parte superior y se quedará en el tamiz que tenga un tamaño de luz menor

que el tamaño de la partícula de alimento. Esta operación se lleva a cabo por ejemplo para separar la

harina de trigo según el tamaño de las partículas (según el tamaño será harina, sémola o semolina,

como ya se vio en el artículo dedicado a los cereales y derivados). Cuando una partícula se queda en un

tamiz, se asume que su tamaño es el del tamaño de luz de ese tamiz + el tamaño de luz del tamiz

inmediatamente superior por el que ya ha pasado dividido entre dos. Para favorecer la operación se

someten a los tamices a un movimiento vibratorio y otro oscilatorio.

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Los principales problemas que presenta este método son: El cegado o colmatación, que consiste en el

atasco de las partículas en una luz de tamiz por ser de tamaños similares. Si las partículas son de

tamaños similares a la luz del tamiz, se quedarán encajadas y se disminuirá la eficacia y eficiencia del

proceso. Por otra parte, si se someten a una sobrecarga de material no se producirá la separación de

manera correcta y al descargar el material introducido habrá partículas en tamaños de tamiz que no

les corresponde ya que al haber una excesiva cantidad de partículas, unas habrán obstruido el paso a

otras. Si existe una excesiva humedad en el ambiente, se da una aglomeración entre las partículas o

bien éstas se pegan al hilo metálico de la criba por lo que tampoco se produciría una buena separación.

Finalmente, si se introducen partículas muy grandes tampoco se daría una buena separación ya que se

bloquearían las aperturas.

Tambores

Otro método para separar alimentos por el tamaño sería con tambores que son cilindros de superficie

de acero con huecos redondos por donde pasa el alimento.

Pueden ser de varias formas. Los concéntricos, unos dentro de otros con tamaños de agujero más

grandes según los tambores están situados más al exterior. Al final, el alimento se queda en aquel

tambor cuyo tamaño de agujero es más pequeño que el tamaño del alimento. Otro tipo serían

tambores en paralelo unos por debajo de los otros. Los tambores situados en la parte superior tendrían

un tamaño de agujero más grande que los situados por debajo de manera que se separa primero la

parte más gruesa y las partes más finas irían por una tolva hacia el segundo tambor y así

sucesivamente. Finalmente, están los tambores en serie que consiste en un tambor que a medida que

se avanza en su sentido longitudinal tendrá unos agujeros de tamaño más grande de manera que

primero se separa los más fino y luego se va separando lo más grueso.

En el proceso, se facilita la operación si las instalaciones están inclinadas (5 o 10º) y si se aplica fuerza

centrífuga haciendo girar los tambores. Sin embargo esto se da hasta un cierto punto dado que si se

inclinan en exceso los tambores, el alimento transitaría de un lado a otro pero no se separaría y si se

hicieran girar a una velocidad excesiva, los alimentos quedarían pegados a la pared de los tambores

por lo que en ambos casos la operación de separación no sería eficaz.

Cualquier alimento no puede ser sometido a este tratamiento machacante y se utiliza para alimentos

mecánicamente resistente como las legumbres. Si el alimento lo permite se puede dar arrastre con

agua.

Los separadores por tambor son más rentables, efectivos y presentan menos problemas de

colmatación que los tamices de lecho plano.

Otros

Existen otros separadores de alimentos por tamaño. Por ejemplo con dos rodillos casi paralelos que

van aumentando su distancia entre si, y a través de los cuales por la parte superior viaja el alimento

como una manzana, una pera, etc. y que caerá a un cajón acolchado cuando el tamaño del alimento sea

inferior a la distancia entre los rodillos. Por debajo hay cajones acolchados situados uno detrás de

otros y que acogerán alimentos de distinto tamaño según donde estén situados en el recorrido de los

rodillos.

Otra forma de separar es con una cinta transportadora a apoyada en unos soportes que se van

separando cada vez más. El sistema para separar los alimentos sería el mismo, por tanto, que el

expuesto con anterioridad.

Otro sistema sería con una cinta transportadora inclinada con una barra en la parte inferior que cada

vez es más alta. Los alimentos se irán separando de la cinta transportadora en el momento en el que su

tamaño sea inferior a la altura de la barra.

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

También se puede separar los alimentos según su longitud, con un recorrido que acaba en un listón

separado unos centímetros del recorrido. Según el alimento sea de longitud mayor o inferior a la

separación entre el recorrido y el listón, caerán en un lado o en el otro.

COLOR

Esta operación se hace rápida y eficazmente a través de una computadora. En esta computadora se

selecciona el color deseado del alimento, se elige un fondo en el cual el alimento contraste, una

iluminación con la cual el alimento destaque más y una inclinación del fondo.

Cuando pasa una partícula y el detector la selecciona por no poseer el color requerido, se manda una

señal a un amplificador que hace emitir un chorro de aire comprimido para partículas pequeñas o, de

lo contrario, activa un sistema mecánico para partículas grandes.

A través de este método se consiguen eliminar puntas de zanahoria con color negro, granos de café que

tienen bacterias con capacidad de florecer, etc. Si este proceso se llevara a cabo con operarios que

estuviesen vigilando el paso de los alimentos, se daría una menor rapidez en la operación, mayores

gastos de mano de obra, y mayor fatiga mental en los operarios. En empresas grandes, a pesar del

coste de la maquinaria merece la pena implantar esta técnica.

Existen otras máquinas más sofisticadas en la que no se selecciona el color deseado sino la imagen. De

esta manera se puede operar con alimentos que presentan más de un color en su imagen típica. Por

ejemplo, se utiliza para mazorcas de maíz o chirimoyas. Se colocan con este método tres cámaras en

ángulo de 120ºC sobre la cinta transportadora.

Otro sistema consiste en el método CIELAB. Con este sistema se mide el color en parámetros: L, A, y

B.

L ---------------------------------------------------> 0 Negro total 100 Blanco total

A ---------------------------------------------------> A Rojo -A Verde

B ---------------------------------------------------> B Amarillo -B Azul

Son valores utilizados para dar colores uniformes.

A la salida del horno hay un disco ecuatorial que controla el color de las galletas, por ejemplo, y según

los valores de ésta, se hace que la cinta vaya a mayor o menor velocidad o que el horno aumente o

disminuya la temperatura.

PESO

Se utiliza en los huevos, para separarlos según su peso. Por este método se pueden separar los huevos

a una velocidad de 12.000 por cada hora.

En primer lugar se hace pasar cada huevo por una luz de tungsteno, operación que se conocer con el

nombre de candeling para poder observar si el huevo está fecundado o tiene malformaciones. A

continuación, los huevos van por una cinta que es una rejilla que está dotada con una serie de

balanzas. Cada vez que se para la cinta, se elevan las balanzas y se pesa cada huevo. Si el peso es

superior al peso colocado en la balanza, la cuchara vence y el huevo pasa a una rampa almohadillada

con el fin de separar los huevos por peso y que estos no se rompan en su caída. A continuación, la cinta

vuelve a moverse con los huevos de peso inferior y se para en una nueva batería de balanzas para

huevos menos pesados.

En otros alimentos se hace de forma manual como en el caso de los filetes de pescado congelados, pero

se tendrá en cuenta siempre que el peso total del paquete sea algo superior al peso que aparece en el

etiquetado el envase para evitar problemas con la ley.

En otras empresas se utilizan procesadores que cogen diversas porciones de alimentos y según el peso

de cada porción se escoge la mejor combinación para que el peso del envase final sea algo superior a lo

que se indica en el propio envase. Hay que tener en cuenta como ya se dijo, que tampoco conviene

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

excederse en demasía del peso porqué ese exceso, es dinero que se le está regalando al cliente y en una

industria que se emiten miles de productos al día, supondría mucho dinero.

CLASIFICACIÓN

La clasificación consiste en la separación de la materia prima según su categoría. Un panel de

catadores hace una valoración de los atributos del alimento. La clasificación no sólo se hace pensando

en el consumidor si no también en el proceso que más tarde van a seguir (por ejemplo, según si una

manzana va a ser vendida en la frutería o va a ir destinada para la sidra).

Se consideran atributos como:

Tamaño y forma

Grado de madurez

Textura

Sabor y aroma

Función a la que va destinada

Color

Carencia de desperfectos, contaminantes y partes indeseables

Conformidad con los aspectos legales y códigos correspondientes, etc.

PELADO DE LOS ALIMENTOS

El pelado en la industria alimentaria se aplica sobre frutas y verduras con el fin de mejorar su aspecto.

Al llevarse a cabo, se procura reducir al máximo los costes minimizando la superficie de alimento

eliminado, los gastos energéticos y de mano de obra. Al finalizar el proceso, el alimento debe quedar

en perfectas condiciones estéticas y sin daños en su estructura.

Para llevar a cabo el pelado de los alimentos se suelen seguir cinco métodos diferentes:

Pelado al vapor: Se emplea este tipo para alimentos como zanahorias o remolachas. El alimento se

introduce en un recipiente que rueda a velocidades del orden 4 ó 6 revoluciones por minuto y a alta

presión. Al rotar el recipiente, el alimento presenta todas sus caras con lo que se puede llevar a cabo un

pelado homogéneo. Durante el proceso se inyecta vapor a alta presión y el proceso dura entre 15 y 30

segundos. A continuación, se libera el vapor y el alimento que se ha calentado superficialmente pero

no en su interior por su baja conductividad térmica, ve como se despega superficialmente y a

continuación es sometido a duchas de agua para eliminar las peladuras que hayan quedado adheridas.

Con este método se consigue que las pérdidas del producto sean escasas y un bajo consumo de agua

con lo que los gastos por efluentes serán escasos.

Pelado a cuchillo: La piel de la fruta o verdura es despegada por un cuchillo situado en el recipiente

de una de estas dos maneras: O bien el alimento se mueve y las cuchillas que están fijas van

eliminando la piel, o por el contrario, el alimento permanece fijo y unas cuchillas rotatorias son la

parte dinámica del proceso. Por este método se suelen pelar los cítricos.

Pelado por abrasión: En este caso el alimento entra en contacto con unos rodillos o con un

recipiente de carborundo que es un material a base de silicio y carbono. La superficie es abrasiva y se

arranca así la piel que posteriormente, a través del agua, es arrastrada.

Pelado a la llama: Se utiliza casi exclusivamente para las cebollas. Las cebollas se colocan en una

cinta sin fin que transporta el producto que se mueve en rotación a través de un horno con una llama

con la que se consiguen temperaturas del orden de 800-1.000ºC. Al pasar la cebolla por el horno se

despega la capa exterior y se chamuscan las raíces y posteriormente son eliminadas por medio de

duchas a alta presión. Tiene un gran coste adicional.

10

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Pelado cáustico: Consiste en introducir el alimento en sosa diluida al 1% a 100ºC de manera que la

piel se ablanda y luego se elimina por baños. Presenta el inconveniente de que muchos alimentos

cambian de color por la acción de la sosa y además, los efluentes son de difícil eliminación. Con la

aparición del pelado al vapor, este método está cayendo en desuso. Una variante es utilizar sosa en una

concentración del 10% que generará efluente de mayor consistencia con lo que se reduce el gasto por

eliminación de efluentes.

A nivel doméstico se debe intentar pelar desprendiendo la menor cantidad de alimento posible para no

perder dinero y además porqué el mayor contenido vitamínico en las frutas se suele situar en la piel y

vecindades. En caso de no pelar la fruta antes de comerla, se recomienda lavarla a conciencia para

eliminar, en la medida de lo posible, los restos de insecticidas, pesticidas, plaguicidas, etc. existentes

en la piel.

III. MATERIALES Y METODOS

A. MATERIALES

• Bandejas

• Cuchillo

• Balanza otros

B. METODOS

1. Método de limpieza

• Por inmersión

• Por flotación

• Por abrasión

• Por aspersión

2. Tipos de selección

• Por su forma

• Por su peso

• Por su tamaño

• Por su color

Determinación de los índices de madurez en frutas

11

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Objetivos

Determinar el índice de madurez de diferentes frutas.

Conocer las técnicas empleadas para determinar los índices de madurez más importantes.

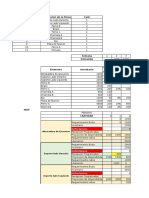

IV. RESULTADOS

Comparamos los índices de madurez del mango, mandarina, naranja, plátano y manzana en sus diferentes

fases de recolección: muy verde, verde, pintón, maduro y sobremaduro.

Estos fueron los resultados:

FRUTA No 01: MANGO

TABLA No 01: ÍNDICES DE MADUREZ DEL MANGO

ESTADO DE COLOR DE PIEL COLOR DE LA AROMA SABOR

MADUREZ PULPA

MUY VERDE verde verde claro casi nada desabrido

VERDE verde amarillento verde amarillento poco ácido

PINTÓN amarillo con manchas verdes amarillo medio agridulce

MADURO amarillo amarillo intenso dulce

SOBREMADURO naranja amarillento naranja amarillento muy intenso dulce

TEXTURA APARIENCIA PESO PULPA PESO TOTAL %PULPA

muy dura liso 474 g. 600 g. 79, 00

dura liso 114 g. 183 g. 62, 30

dura liso rugoso 133 g. 222 g. 59, 91

suave liso rugoso 161 g. 239 g. 67, 36

muy suave muy rugoso 161 g. 207 g. 77, 78

FLOTACIÓN TAMAÑO BRILLANTEZ

flota otra especie brilla poco

flota muy poco 20 cm. opaco

se hunde 21 cm. opaco

se hunde 21 cm. opaco

se hunde 21 cm. opaco

A continuación tenemos las muestras en sus diferentes etapas de maduración:

12

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Mango muy verde

Mango verde

Mango pintón

Mango maduro

Mango sobremaduro

FRUTA No 02: MANDARINA

13

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

TABLA No 02: ÍNDICES DE MARUREZ DE LA MANDARINA

ESTADO DE COLOR PIEL COLOR PULPA AROMA SABOR

MADUREZ

MUY VERDE verde naranja verdoso 1 muy ácido

VERDE verde amarillento naranja 2 ácido

amarillento

PINTÓN amarillo con manchas naranja 3 lig. Ácido

verdes

MADURO amarillo naranja 4 dulce

SOBREMADURO anaranjado amarillento naranja intenso 5 amargo

TEXTURA APARIENCIA PESO PESO TOTAL % ACIDEZ % JUGO BRILLANTEZ

JUGO

muy dura Liso 22 g. 67 g. 0, 7872 34, 38 brillante

dura Liso 23 g. 70 g. 0, 9 32, 86 brillante inten.

lig. Dura liso rugoso 35 g. 106 g. 0, 4876 33, 02 lig. Brillante

suave liso rugoso 31 g. 78 g. 0, 736 39, 74 poco brillante

muy suave muy rugoso 38 g. 91 g. 1, 952 41, 76 sin brillo

A continuación tenemos las muestras en sus diferentes etapas de maduración:

FRUTA No 03: NARANJA

14

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

TABLA NO 03: ÍNDICES DE MADUREZ DE LA NARANJA

ESTADO DE COLOR PIEL COLOR PULPA AROMA SABOR

MADUREZ

MUY VERDE verde naranja verdoso 1 muy ácido

VERDE verde naranja amarillento 2 ácido

PINTÓN verde amarillento naranja 3 lig. ácido

MADURO amarillo naranja 4 agridulce

SOBREMADURO naranja amarillento naranja intenso 5 dulce

TEXTURA APARIENCIA PESO TOTAL PESO JUGO %JUGO

5 1 319 g. 92 g. 28, 84

4 2 324 g. 132 g. 40, 74

3 3 294 g. 134 g. 45, 58

2 4 227 g. 86 g. 37, 89

1 5 212 g. 96 g. 45, 28

A continuación tenemos las muestras en sus diferentes etapas de maduración:

FRUTA No 04: PLÁTANO

15

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

TABLA No 04: ÍNDICES DE MADUREZ DEL PLÁTANO

ESTADO DE COLOR PIEL COLOR PULPA AROMA SABOR

MADUREZ

MUY VERDE verde hoja marfil sin olor astringente

VERDE verde hueso menos fuerte poco astringente

PINTÓN verde amarillento crema poco fuerte poco dulce

MADURO amarillo crema amarillento fuerte dulce

SOBREMADURO amarillo negruzco amarillo muy fuerte muy dulce

TEXTURA PESO TOTAL PESO JUGO % PULPA % ACIDEZ PRESENCIA

DE ALMIDÓN

muy dura 140 g. 73 g. 52, 14 0, 0366 pardo

dura 181 g. 96 g. 53, 04 0, 1707 oscuro

lig. Suave 197 g. 123 g. 62, 44 0, 195 muy oscuro

suave 178 g. 107 g. 60, 11 0, 1889 claro

muy suave 144 g. 97 g. 67, 36 0, 1462 muy claro

A continuación tenemos las muestras en sus diferentes etapas de maduración:

16

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

FRUTA No 05: MANZANA

TABLA No 05: ÍNDICES DE MADUREZ DE LA MANZANA

ESTADO DE COLOR PIEL COLOR PULPA AROMA SABOR

MADUREZ

MUY VERDE verde oscuro blanco verdoso poco fuerte muy ácido

VERDE verde blanco un poco ácido

agradable

PINTÓN verde rojizo blanco agradable agridulce

MADURO verde rojizo blanco agradable dulce

SOBREMADURO rojo verdoso blanco poco rancio

desagradable

TEXTURA APARIENCIA COLOR DESPRENDIMIENTO ALMIDÓN

SEMILLA PEDÚNCULO

dura muy lisa blanca 5 5

dura muy lisa crema 4 4

un poco dura lisa amarilla 3 3

un poco dura lisa marrón 2 2

suave algo rugosa negra 1 1

PESO TOTAL TAMAÑO BRILLANTEZ % ACIDEZ

319 g. 13, 5 cm. brillante 0, 5077

324 g. 13, 5 cm. brillante 0, 2347

294 g. 14 cm. algo brillante 0, 2901

227 g. 14 cm. algo brillante 0, 128

212 g. 14 cm. un poco opaco 0, 064

A continuación tenemos las muestras en sus diferentes etapas de maduración:

17

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

V. DISCUSIONES

Moin (1970) nos dice que los cambios más palpables durante el proceso de maduración son el color, sabor,

textura, etc. Estos cambios son el resultado de la profunda reestructuración metabólica y química que se

desencadena dentro del fruto. En los frutos climatéricos, este proceso es controlado, fundamentalmente, por el

etileno y su actividad respiratoria tal como hemos observado en las diferentes etapas de madurez que

atraviesan los frutos durante la presente práctica de laboratorio, se han notado cambios en la fisiología de los

frutos: tamaño, aroma, sabor, apariencia, textura, color de piel, color de pulpa, brillantez, etc., que indican

estas reestructuraciones.

Knee y Hattfield (1989) indican que los índices más utilizados para medir la de madurez de un fruto son el color

de fondo, la firmeza, el contenido de sólidos solubles, la prueba de almidón y la acidez, siendo todos ellos de

empleo muy práctico.

A continuación tenemos los principales índices de madurez para frutas:

18

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Fuente: Kader, A.A. 1983. Postharvest Quality Maintenance of Fruits and Vegetables in Developing

Countries. En: Lieberman, M., Post-Harvest Physiology and Crop Preservation. Plenum Publishing

Corporation. p. 455-469

Berger (2004) señala que el color es un buen índice de madurez en la mayoría de frutas. Existen dos tipos de

color: el color de cubrimiento y el color de fondo. El color de fondo (verde, amarillo, naranja) está más bien

relacionado con la evolución de la madurez del producto, en cambio el color de cubrimiento (rojo, azul) está más

relacionado con la calidad y presentación del producto. En el caso de las manzanas rojas, comienzan a tomar

este color durante el desarrollo; pero esto no indica precisamente que haya alcanzado la madurez para su

consumo.

En el caso del plátano, durante el proceso de madurez posterior a la cosecha la cáscara cambia de color, por

ejemplo en las variedades de color amarillo cambia de un color verde oscuro a un verde claro, después a verde

amarillento y finalmente a amarillo brillante.

En cuanto al mango, se produce cambio de color de la piel del verde oscuro al verde claro y al amarillo (en

algunas variedades), tal como observamos en la figura. Sin embargo, en otras variedades el color rojo de la piel

no es un buen indicador de su madurez de corte. El cambio de color de la pulpa va del amarillo verdoso o al

anaranjado, dependiendo de las variedades.

Berger (2004) señala también que la presencia de almidón es otro indicador de madurez de las frutas. Es usado

en la manzana y el plátano con la ayuda de yodo que señala la cantidad de almidón presente en la pulpa. A

continuación tenemos las imágenes de las muestras de manzana y plátano en laboratorio, a los que se analizó

para ver el almidón presente en ellos.

19

Docente: Euler Gómez Panduro istap7@hotmail.com

INSTITUTO SUPERIOR TECNOLOGICO APARICIO POMARES

Huánuco

ESPECIALIDAD DE INDUSTRIAS ALIMENTARIAS

Carretera Central kilometro 1 ½ s/n. Teléfono (062) 512891

Tecnología De Productos De Frutas Hortalizas Y Azucares

Almidón presente en las muestras de manzana en el laboratorio. Podemos observar que la presencia de almidón

se hace más notable en el estado muy verde de la manzana y va haciéndose menos notable conforme aumenta

su madurez.

La presencia de almidón se hace más notable en el plátano cuyo estado es muy verde y va disminuyendo

mientras alcanza su grado de madurez.

Berger (2004) nos dice también que existen otros índices que indican la madurez de las frutas. Éstos índices se

basan en las características fisiológicas y organolépticas de los frutos tales como la brillantez, la apariencia, el

tamaño, etc.

Por ejemplo, el tamaño es usado como índice de madurez en casi todas las frutas. Aunque se utiliza más como

un parámetro de calidad de las mismas.

VI. CONCLUSIONES

Determinamos el índice de madurez de diferentes frutas.

Conocimos las técnicas empleadas para determinar los índices de madurez más importantes.

VII. BIBLIOGRAFÍA

- Berger, H. “Cosecha, índices de madurez y manejo de frutas y hortalizas”. Departamento de Producción

Agrícola, Facultad de Ciencias Agrarias y Forestales. Universidad de Chile. 2004.

- FAO. “Prevention of the Post-Harvest Food Losses. Fruits, Vegetables and Root Crops”. A Training Manual.

Rome: UNFAO.15 7 pp., 1989.

20

Docente: Euler Gómez Panduro istap7@hotmail.com

Das könnte Ihnen auch gefallen

- Manual - Procesamiento de Frutas y HortalizasDokument63 SeitenManual - Procesamiento de Frutas y HortalizasCielo V. Cárdenas0% (1)

- Propiedades del huevo y su estructuraDokument3 SeitenPropiedades del huevo y su estructuramaximo palomino rodasNoch keine Bewertungen

- Ficha de Carta Hedonica de YogurtDokument2 SeitenFicha de Carta Hedonica de Yogurtfcm_ingenierosNoch keine Bewertungen

- Silabo Control de Calidad de La Leche - Profesora Pardo Mariluz GeraldineDokument11 SeitenSilabo Control de Calidad de La Leche - Profesora Pardo Mariluz Geraldineluis enrique manrique salvador100% (1)

- Elaboracion de Queso FrescoDokument5 SeitenElaboracion de Queso FrescoHellenzitah Guarniz JulcaNoch keine Bewertungen

- Equipos e instalaciones auxiliares mataderoDokument40 SeitenEquipos e instalaciones auxiliares mataderoDianitha VentNoch keine Bewertungen

- Manual RefractometroDokument3 SeitenManual RefractometrohorlandovragasNoch keine Bewertungen

- Unidad 3 Características Sensoriales y Aditivos Usados en El Procesamiento de CarnesDokument16 SeitenUnidad 3 Características Sensoriales y Aditivos Usados en El Procesamiento de CarnesJesus Guillermo Jaimes JaimeNoch keine Bewertungen

- Determinación del gluten en harinas de trigoDokument8 SeitenDeterminación del gluten en harinas de trigoPERCY ILLANES PALOMINONoch keine Bewertungen

- Bme - Mermelada de Aguaymanto 1Dokument21 SeitenBme - Mermelada de Aguaymanto 1Edwin Amador LinoNoch keine Bewertungen

- Nispero en La Vida DiariaDokument26 SeitenNispero en La Vida DiariaEstefany Viviana Quispe BastidasNoch keine Bewertungen

- Syllabus Tecnologia de Carne Por CompetenciasDokument3 SeitenSyllabus Tecnologia de Carne Por CompetenciasMiguel Angel Solano CornejoNoch keine Bewertungen

- PRACTICA 5. Preparcion de Envase para EmbutidoDokument5 SeitenPRACTICA 5. Preparcion de Envase para Embutidojerry ponceNoch keine Bewertungen

- Informe EncurtidosDokument10 SeitenInforme EncurtidosAngeloNoch keine Bewertungen

- ELABORACIÓN BEBIDA ENERGÉTICA LACTOSUERO KIWI SPIRULINADokument6 SeitenELABORACIÓN BEBIDA ENERGÉTICA LACTOSUERO KIWI SPIRULINAJeam Danny RodriguezNoch keine Bewertungen

- Practica 8 - Ketchup FinalDokument12 SeitenPractica 8 - Ketchup FinalSoljoong OlandaNoch keine Bewertungen

- Informe 2-Queso de Cerdo S.R.Dokument11 SeitenInforme 2-Queso de Cerdo S.R.Santiago Rios LaraNoch keine Bewertungen

- Mermelada de SaucoDokument17 SeitenMermelada de SaucoMarlon Joel Leyva Rodriguez100% (1)

- IDPT - E000046 ANTIMOHO X 1kgDokument2 SeitenIDPT - E000046 ANTIMOHO X 1kgmiguelNoch keine Bewertungen

- Crema de AjiDokument5 SeitenCrema de AjiYunni AlixonNoch keine Bewertungen

- Planificación proyecto innovación productos cárnicosDokument7 SeitenPlanificación proyecto innovación productos cárnicosBernardoUrrutiaDiazNoch keine Bewertungen

- Investigacion Reconocimiento de Materia y Equipo de LaboratorioDokument3 SeitenInvestigacion Reconocimiento de Materia y Equipo de Laboratoriomoises balta sandiaNoch keine Bewertungen

- Practica N°08 Conserva de PescadoDokument18 SeitenPractica N°08 Conserva de PescadoLino ZanchezNoch keine Bewertungen

- Informe 3 GranulometriaDokument8 SeitenInforme 3 GranulometriaLucy Luz VelasquezNoch keine Bewertungen

- Informe Materias Primas Frutas y HortalizasDokument49 SeitenInforme Materias Primas Frutas y HortalizasAnita QhNoch keine Bewertungen

- El Balance de Materia Del Proceso de Obtención de Slides de Mango Mediante Deshidratado Osmótico.Dokument2 SeitenEl Balance de Materia Del Proceso de Obtención de Slides de Mango Mediante Deshidratado Osmótico.Ruth palomino100% (1)

- Informe de Harina de FrejolDokument12 SeitenInforme de Harina de FrejolYulia CarruarNoch keine Bewertungen

- Informe-Prueba de LactoperoxidasaDokument5 SeitenInforme-Prueba de LactoperoxidasaZully K. Altuna TtitoNoch keine Bewertungen

- Practica #05Dokument20 SeitenPractica #05THALIA MILAGROS MAQUI KANANoch keine Bewertungen

- Clase 6. Composicion de FrutasDokument14 SeitenClase 6. Composicion de FrutasEnrique Rojas BermudoNoch keine Bewertungen

- Durazno y Mandartina en AlmibarDokument13 SeitenDurazno y Mandartina en AlmibarJeisonNoch keine Bewertungen

- Conserva de AlpacaDokument8 SeitenConserva de AlpacaMarcio Santos Gonzales AnampaNoch keine Bewertungen

- Evaluación Fisico Quimico y Sensorial de QuesosDokument15 SeitenEvaluación Fisico Quimico y Sensorial de QuesosCarlos MinanoNoch keine Bewertungen

- JAMONADADokument21 SeitenJAMONADAJoRk Mezarino100% (1)

- Morcillas: embutido de sangre caseroDokument3 SeitenMorcillas: embutido de sangre caseroJoan AlatristaNoch keine Bewertungen

- FichatecnicalonganizaDokument4 SeitenFichatecnicalonganizaMagaly BenaventeNoch keine Bewertungen

- Tecnología de Alimentos II UNDADokument6 SeitenTecnología de Alimentos II UNDADiana Muñoz CisnerosNoch keine Bewertungen

- FormatoDokument4 SeitenFormatoANDREANoch keine Bewertungen

- ETAS AlimentosDokument21 SeitenETAS Alimentosangel moraNoch keine Bewertungen

- Proyecto de Negocios Con Mermelada de GarbanzoDokument15 SeitenProyecto de Negocios Con Mermelada de GarbanzoRoss Garcia100% (1)

- Análisis bromatológico del pan colizaDokument8 SeitenAnálisis bromatológico del pan colizaAlonzo CustodioNoch keine Bewertungen

- Manual de Elaboracion de Productos Lacteos Programa de - CompressDokument29 SeitenManual de Elaboracion de Productos Lacteos Programa de - CompressJonathan JonathanNoch keine Bewertungen

- Antioxidantes en el café y su importanciaDokument3 SeitenAntioxidantes en el café y su importanciaMaria Choque PacoriNoch keine Bewertungen

- Procesos alimentos granosDokument5 SeitenProcesos alimentos granosevaristo vargasNoch keine Bewertungen

- Info HamburguesaDokument21 SeitenInfo HamburguesaJuventusNoch keine Bewertungen

- Flujograma Cereales PDFDokument3 SeitenFlujograma Cereales PDFJaime CoronelNoch keine Bewertungen

- Elaboración de Hamburguesa1Dokument6 SeitenElaboración de Hamburguesa1Miguel V EspinozaNoch keine Bewertungen

- Informe Del Proceso de La Mermelada y NectarDokument13 SeitenInforme Del Proceso de La Mermelada y NectarGuadalupe Ch HuacasiNoch keine Bewertungen

- Elaboracion de La Linea de AnchoadosDokument21 SeitenElaboracion de La Linea de AnchoadosZorayma ValenciaNoch keine Bewertungen

- Monografía - Procesamiento Mínimo de Hortalizas-Tecnología de Frutas y HortalizasDokument12 SeitenMonografía - Procesamiento Mínimo de Hortalizas-Tecnología de Frutas y HortalizasErick TrujilloNoch keine Bewertungen

- Elaboración Queso Fresco - TambosDokument7 SeitenElaboración Queso Fresco - TambosVladimir Huillca JaimeNoch keine Bewertungen

- Planeamiento y Control de La ProduccionDokument53 SeitenPlaneamiento y Control de La ProduccionNicol Fabian VillegasNoch keine Bewertungen

- Planificacion Y Organización de La Produccion de Frutas Y Hortalizas Y AzucaresDokument13 SeitenPlanificacion Y Organización de La Produccion de Frutas Y Hortalizas Y AzucaresD C CH Freddy50% (2)

- Triptico NectarDokument3 SeitenTriptico NectarDiana Supo Osorio100% (1)

- Valor Nutritivo Leche FrescaDokument14 SeitenValor Nutritivo Leche FrescaTeobaldo Junior Dioses PerezNoch keine Bewertungen

- 3.3 Materias Primas e InsumosDokument19 Seiten3.3 Materias Primas e InsumosMarioly Aquino VasquezNoch keine Bewertungen

- Informe de La Práctica 3Dokument15 SeitenInforme de La Práctica 3Edwart MelgarejoNoch keine Bewertungen

- 1er Informe MicroDokument21 Seiten1er Informe MicroDiana Supo OsorioNoch keine Bewertungen

- Manual de MicrobiologiaDokument38 SeitenManual de MicrobiologiaestebanNoch keine Bewertungen

- PRACTICAS DE MICROBIOLOGIA ECPAIDokument34 SeitenPRACTICAS DE MICROBIOLOGIA ECPAIdreacrumacNoch keine Bewertungen

- AnexoDokument12 SeitenAnexoGeraldine Pardo MariluzNoch keine Bewertungen

- TESISDokument65 SeitenTESISGeraldine Pardo MariluzNoch keine Bewertungen

- Sesion 05Dokument5 SeitenSesion 05Geraldine Pardo MariluzNoch keine Bewertungen

- Sesion 02Dokument14 SeitenSesion 02Geraldine Pardo MariluzNoch keine Bewertungen

- Esquemas EnseñanzaDokument25 SeitenEsquemas EnseñanzaGeraldine Pardo MariluzNoch keine Bewertungen

- Sesion 02Dokument7 SeitenSesion 02Geraldine Pardo MariluzNoch keine Bewertungen

- Sesion 11 Taller de Actualizacion Seguridad y ErgonomiaDokument90 SeitenSesion 11 Taller de Actualizacion Seguridad y ErgonomiaGeraldine Pardo MariluzNoch keine Bewertungen

- Guia EvaluacionDokument80 SeitenGuia Evaluacionkarls18blue5322100% (4)

- Aplicando BPM en industrias de bebidasDokument29 SeitenAplicando BPM en industrias de bebidasGeraldine Pardo MariluzNoch keine Bewertungen

- Presentación 1Dokument13 SeitenPresentación 1Geraldine Pardo MariluzNoch keine Bewertungen

- Sesion 03Dokument7 SeitenSesion 03Geraldine Pardo MariluzNoch keine Bewertungen

- Sesion 04Dokument6 SeitenSesion 04Geraldine Pardo MariluzNoch keine Bewertungen

- Practicas de LaboratorioDokument7 SeitenPracticas de LaboratorioGeraldine Pardo MariluzNoch keine Bewertungen

- Sesion 01Dokument7 SeitenSesion 01Geraldine Pardo MariluzNoch keine Bewertungen

- Distribución de planta: factores e impactoDokument48 SeitenDistribución de planta: factores e impactoGeraldine Pardo MariluzNoch keine Bewertungen

- T5.2 DTO - UCV - Caso - La PatinetaDokument2 SeitenT5.2 DTO - UCV - Caso - La PatinetaGeraldine Pardo Mariluz100% (1)

- Localizacionydistr 140519195915 Phpapp01Dokument85 SeitenLocalizacionydistr 140519195915 Phpapp01Elias ZeasNoch keine Bewertungen

- Estudio mercado diseño plantas industrialesDokument17 SeitenEstudio mercado diseño plantas industrialesGeraldine Pardo MariluzNoch keine Bewertungen

- Neumatica Industrial ParkerDokument167 SeitenNeumatica Industrial Parkeralexarbo100% (2)

- Localizacionydistr 140519195915 Phpapp01Dokument85 SeitenLocalizacionydistr 140519195915 Phpapp01Elias ZeasNoch keine Bewertungen

- NTP 399.010-1 Señales de SeguridadDokument99 SeitenNTP 399.010-1 Señales de SeguridadRenzo Chavez80% (5)

- Examen Parcial 2Dokument8 SeitenExamen Parcial 2Geraldine Pardo MariluzNoch keine Bewertungen

- CASO PRACTICO-calor y Trabajo en El TrabajoDokument1 SeiteCASO PRACTICO-calor y Trabajo en El TrabajoGeraldine Pardo MariluzNoch keine Bewertungen

- Sesion 3 Control de Calidad Frutas-Muestreo en F y HDokument12 SeitenSesion 3 Control de Calidad Frutas-Muestreo en F y HGeraldine Pardo MariluzNoch keine Bewertungen

- RenunciaDokument1 SeiteRenunciaGeraldine Pardo MariluzNoch keine Bewertungen

- Muest ReoDokument44 SeitenMuest ReoGeraldine Pardo MariluzNoch keine Bewertungen

- Sesion 1 Innovacion LacteosDokument11 SeitenSesion 1 Innovacion LacteosGeraldine Pardo MariluzNoch keine Bewertungen

- CASO PRACTICO-iluminacion de Puestos de TrabajoDokument1 SeiteCASO PRACTICO-iluminacion de Puestos de TrabajoGeraldine Pardo MariluzNoch keine Bewertungen

- Integrales Dobles - Coordenadas Polares-1Dokument1 SeiteIntegrales Dobles - Coordenadas Polares-1Geraldine Pardo MariluzNoch keine Bewertungen

- Determinación Fibra CrudaDokument6 SeitenDeterminación Fibra CrudaBlanquitah100% (4)

- Experiencia de Aprendizaje #2Dokument30 SeitenExperiencia de Aprendizaje #2Adriana Karen Quispe CalliriNoch keine Bewertungen

- Examen Fisica Quimica Lenguaje YbiologiaDokument10 SeitenExamen Fisica Quimica Lenguaje Ybiologiacarlos diazNoch keine Bewertungen

- Resolucion de Preguntas Ingenieria de La ProduccionDokument2 SeitenResolucion de Preguntas Ingenieria de La ProduccionPABLONoch keine Bewertungen

- ¿Sobrecostos en Contrato Entre MinInterior y Telecafé para Organizar Eventos?Dokument5 Seiten¿Sobrecostos en Contrato Entre MinInterior y Telecafé para Organizar Eventos?W Radio ColombiaNoch keine Bewertungen

- Las AlgasDokument11 SeitenLas AlgasMario David Zavaleta LópezNoch keine Bewertungen

- HIGIENE INTEGRAL en Residencias de AM PDFDokument82 SeitenHIGIENE INTEGRAL en Residencias de AM PDFDaniel SulimNoch keine Bewertungen

- Afrodisiacos NaturalesDokument2 SeitenAfrodisiacos NaturalesAngel Fonseca ZamoraNoch keine Bewertungen

- Operaciones Unitarias de La Industria de Los AlimentosDokument36 SeitenOperaciones Unitarias de La Industria de Los Alimentoscorpo8233% (3)

- Menús celiacos e intolerantes lactosaDokument4 SeitenMenús celiacos e intolerantes lactosaJOSE IGNACIO ROS PEREZNoch keine Bewertungen

- InvoiceDokument1 SeiteInvoiceVictor Toc ExpNoch keine Bewertungen

- 21 recetas dulces Semana SantaDokument22 Seiten21 recetas dulces Semana SantaAldo Velazquez RigottiNoch keine Bewertungen

- NEVERADokument1 SeiteNEVERADenny FuentesNoch keine Bewertungen

- Normas VDA y QSDokument11 SeitenNormas VDA y QSAngel GalindoNoch keine Bewertungen

- Planificación Semana 4 Educación Inicial 2Dokument11 SeitenPlanificación Semana 4 Educación Inicial 2Magus VintimillaNoch keine Bewertungen

- Plan Detox Con Ayuno Intermitente de 14 Horas para 4semanasDokument13 SeitenPlan Detox Con Ayuno Intermitente de 14 Horas para 4semanasacorayda cabrera suarezNoch keine Bewertungen

- 12 - ResiduosDokument41 Seiten12 - ResiduosAgustin VasquezNoch keine Bewertungen

- VF Vfe001 Descargable Semana 1Dokument18 SeitenVF Vfe001 Descargable Semana 1Alejandra NoriegaNoch keine Bewertungen

- Guion de ArteDokument3 SeitenGuion de ArteJonaNoch keine Bewertungen

- Alimentos ProtectoresDokument5 SeitenAlimentos ProtectoresRonywil0% (1)

- Addenbroke S Cognitive Examination Ace: OrientaciónDokument4 SeitenAddenbroke S Cognitive Examination Ace: OrientaciónAngelaNoch keine Bewertungen

- Informe de Prácticas BebidasDokument39 SeitenInforme de Prácticas BebidasDANNY ALARCON DELGADONoch keine Bewertungen

- Caso NIC 41 SoluciónDokument26 SeitenCaso NIC 41 SoluciónRichard Lopez HuancaNoch keine Bewertungen

- Adecuacion de La CarneDokument3 SeitenAdecuacion de La CarneCristian Camilo Diaz MontesNoch keine Bewertungen

- 3 Determinación de La Concentración de Ácido Fosfórico en Una Bebida CarbonatadaDokument6 Seiten3 Determinación de La Concentración de Ácido Fosfórico en Una Bebida CarbonatadaMaria Noemy Avila EustaquioNoch keine Bewertungen

- Informe 1 - Capacidad AntioxidanteDokument13 SeitenInforme 1 - Capacidad AntioxidanteLesslie Palpa DiazNoch keine Bewertungen

- Practicas de Recibo ApunteDokument40 SeitenPracticas de Recibo ApunteGuillermo CeballosNoch keine Bewertungen

- Rodizio ilimitado Lunes a Jueves S/79.90Dokument17 SeitenRodizio ilimitado Lunes a Jueves S/79.90davidNoch keine Bewertungen

- Cronología de La Alícuota Del Impuesto Al Valor Agregado (Iva)Dokument3 SeitenCronología de La Alícuota Del Impuesto Al Valor Agregado (Iva)Yvet MárquezNoch keine Bewertungen

- 84 Recetas de Comida Express - OrzolaDokument98 Seiten84 Recetas de Comida Express - Orzolayorlen100% (1)