Beruflich Dokumente

Kultur Dokumente

Comando Numerico

Hochgeladen von

Nuno Sá FernandesOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Comando Numerico

Hochgeladen von

Nuno Sá FernandesCopyright:

Verfügbare Formate

Comando Numérico Computadorizado CNC

Definição

Controlar uma máquina-ferramenta por meio de um " programa" é conhecido como

Controle Numérico, ou NC.

O equipamento NC foi definido pela Associação das Indústrias Eletrônicas (EIA) como

"um sistema em que ações são controladas pela introdução direta de dados

numérico em algum ponto. O sistema deve automaticamente interpretar pelo

menos alguma porção destes dados”

Existem outras definições para o Controle Numérico, conceituadas por outros autores,

tais como “uso de informações numéricas codificadas no controle automático do

posicionamento de um equipamento”.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 1

Comando Numérico Computadorizado CNC

Histórico

Século XIV: aplicação de cilindros com canais, utilizados para controlar o

movimento de figuras ornamentais em relógios de igrejas.

1808 - Joseph M. Jacquard: através de furos perfurados sobre cartões de

chapas de metal, arranjados de várias formas, pode controlar

automaticamente as máquinas de tecelagem. A presença ou ausência de

furos determinavam a necessidade ou não de ativar um ponto, definindo

assim o desenho desejado.

1863 - M. Founeaux: desenvolveu o controle automático das pianolas.

Conforme a passagem de ar, podia-se controlar e ativar o mecanismo do

teclado e assim produzir as melodias.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 2

Comando Numérico Computadorizado CNC

Histórico

1948 - John C. Parsons: cria o método numérico para controle de

trajetórias. Nesta mesma época, em função do grande desafio de produzir

componentes aeronáuticos de formas complexas e de precisão, tal método

foi incorporado a uma máquina-ferramenta. Desta forma, a idéia era

desenvolver uma máquina que controlasse seu posicionamento (fuso)

diretamente da saída do computador. Assim, John C. Parsons e o MIT

(Massachusetts Institute of Technology), propuseram os seguintes passos:

uso do computador para calcular o caminho da ferramenta e armazenar

estes dados em cartões perfurados;

uso de dispositivos de leituras na máquina-ferramenta para ler estes

cartões perfurados;

uso de um sistema de controle, que, continuamente, fornecem os

dados apropriados para os motores de acionamentos, que seriam

atachados aos fusos de roscar das máquinas.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 3

Comando Numérico Computadorizado CNC

Histórico

1952 - a primeira máquina-ferramenta controlada numericamente

(Cincinnati-Hydrotel) foi demonstrada com sucesso no MIT. A unidade de

controle era constituída de válvulas, controlando 3 eixos e com dispositivo de

leitura de fita perfurada (código binário). O uso do computador era exigido,

principalmente, devido as complexas trajetórias da ferramenta de corte. A

união do computador ao "hardware" da máquina caracterizou a segunda

revolução industrial.

1957 - aplicação na Força Aérea Americana, das máquinas NC.

Cooperação entre a Associação da Indústria Aeronáutica e o MIT.

1960-70 - aplicação bastante ampla das máquinas NC nas industrias de

manufatura.

1980 - Surgimento dos sistemas CAD/CAM e DNC para geração e

transmissão de programas para as máquinas CNC. Aparecimento dos

sistemas FMS (Sistema Flexível de Manufatura), com a utilização de

máquinas CNC.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 4

Comando Numérico Computadorizado CNC

Fundamentos

As primeiras máquinas NC > demasiada intervenção humana

Com o desenvolvimento de novos conceitos, uma nova concepção foi desenvolvida:

- pouca necessidade de de interferência humana durante o processo de

usinagem;

- armazenamento de programas e parâmetros que são, posteriormente,

rapidamente recuperáveis;

- movimentos simultâneos e precisamente definidos do maior número de

eixos possíveis;

- rápida mudança de ferramentas e peças e troca automática de velocidades

de avanço e rotação.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 5

Comando Numérico Computadorizado CNC

Hardware

Basicamente o hardware que compõe o CNC é composto de microcomputadores (16 e

32 bit) e circuitos integrados (CI's).

Alguns controles incorporam circuitos integrados projetados para solucionar problemas

de clientes específicos. Funções individuais dentro do controlador tem usualmente suas

próprias placas, que são instaladas em "slots" na “placa mãe”.

Dentro do hardware das unidades de controle, também destacam-se os módulos de

memória eletrônica. Pode-se citar alguns tipos de módulos de memória empregados,

como:

-ROM e EPROM - são utilizadas para armazenar partes inalteráveis do sistema de

operação CNC, como ciclos fixos;

-EEPROM's - armazenam dados que são gerados no momento de instalação do

sistema operacional do CNC, tais como parâmetros específicos da máquina.

RAM - armazenam os programas e dados de correção, sendo sua capacidade

Fonte: expansível.

Prof. R. P. Zeilmann, Dr. Eng. Mec. 6

Comando Numérico Computadorizado CNC

Software

O "software" controla todas as funções da máquina, a eficiência das operações,

gerência todos os programas locais e realiza simulação gráfica, se disponível.

O sucesso comercial das máquinas NC depende, em parte, da interface de seus

controles. Menus de "help" e diálogo de entrada propiciam confiança ao operador,

ajudam a prevenir erros, intensificam a segurança das operações da máquina e

minimizam o tempo morto.

Os modernos fabricantes de controle incluem, em seus controles, programas de ajuda

que permitem ao usuário um entendimento de todo o equipamento.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 7

Classificação dos Sistemas NC

1 Quanto ao Modo de Controle

Existem tradicionalmente 4 formas básicas de controle de posicionamento que são:

ponto-a-ponto, linha-reto (straight-line), dois eixos e contínuo.

Entretanto, devido a sua aplicação, serão abordados apenas os dois mais utilizados:

a) Controle Ponto-a-ponto:

Movimentação rápida de todos os eixos de forma independente até que cada eixo

tenha localizado a posição programada.

Logicamente, não deverá existir contato entre a peça e ferramenta durante esta

movimentação.

Este controle, simples e barato, é tipicamente usado em furadeiras, puncionadeiras,

etc..

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 8

Classificação dos Sistemas NC

b) Controle Contínuo:

este tipo de controle é dotado de uma velocidade precisa de posicionamento em

qualquer ponto do espaço, uma vez que todos os eixos NC são precisamente

controlados.

Uma rotina chamada "interpolador" coordena os movimentos de cada eixo pelo cálculo

dos pontos de saída e então controla o movimento relativo dos eixos para assegurar

que o ponto final para cada eixo é alcançado simultaneamente, evitando, assim, erros

de curso.

Dependendo do número de eixos controlados simultaneamente, existem 2, 3 ou mais

controladores.

Interpolações sucessivas em duas dimensões (2D) em cada um dos três planos

principais (xy, xz, yz) é chamada controle 2 1/2 D, e interpolações simultâneas nos três

planos é chamada controle 3D.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 9

Classificação dos Sistemas NC

1 Tipos de Interpolação

Durante o posicionamento todos os eixos programados movem-se simultaneamente

com velocidades especificadas, até que cada eixo tenha alcançado seu destino.

a) Linear:

O movimento dos eixos se dá de forma retilínea entre os pontos iniciais e finais

A trajetória desejada é quebrada em um grande número de pequenas retas que

definirão o movimento

A interpolação linear pode ser obtida por qualquer número de movimentos simultâneos

nos eixos.

Quando isto se estende para 3, 4 ou 5 eixos o número de cálculos necessários torna-

se enorme.

Teoricamente, todos os problemas de movimentação contínua poderiam ser resolvidos

por interpolação linear, mas interpolações circular, parabólicas e "splines" resultam em

menos volume de dados a ser processados e em uma programação mais simples.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 10

Classificação dos Sistemas NC

b) Circular:

este tipo de interpolação é limitada a um plano principal de superfície da máquina.

Apenas o ponto final e o raio devem ser programados. Todos os pontos intermediários

são calculados pelo interpolador.

c) Parabólica:

a interpolação parabólica espacial é constituída de três pontos

Basicamente a interpolação parabólica é utilizada somente para usinagem de 4 ou 5

eixos, uma vez que os dados necessários para a movimentação de vários eixos

simultâneos serão reduzidos somente quando as superfícies forem muito complexas.

d) Spline:

o ajuste de curvas, definidas matematicamente, é chamado de spline e a transição

entre as curvas é formada tangencialmente. Com este tipo de geometria, superfícies

complexas podem ser programadas usando um menor número de blocos de

programação que no caso de interpolação linear.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 11

Programa NC

O Formato do Programa

Os blocos de programas normalmente consistem de várias palavras.

Cada bloco possui um formato que deve ser seguido e, normalmente, inicia com uma

letra (N) e um número seqüencial, seguido por funções de interpolação, coordenadas,

avanço, rotação e funções miscelâneas, por exemplo:

N30 G02 X100. Y238.5 Z0 I0 J20 F100 S1300 T02 M03

-N - determina o número do bloco

-Gxx - são funções preparatórias que determinam condições de movimentação

-X,Y e Z - são as coordenadas para deslocamento

-I, J e K - são parâmetros auxiliares para deslocamentos em forma circular

-F - determina o avanço da ferramenta em relação a peça [mm/min ou mm/rot]

-S - determina a rotação da ferramenta (fresadora) ou da peça (torno) [rpm]

-Txx - determina o número no magazine da ferramenta que será utilizada

-Mxx - são funções miscelânea relativas a fluído de corte, sentido de rotação

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 12

Programa NC

O programa NC é composto por dois tipos de dados: geométrico e tecnológico.

Os dados geométricos são responsáveis pelo movimento geométrico da ferramenta,

determinando:

-posições a serem alcançadas;

-direção e sentido do movimento;

-seqüência de movimentos ( na seqüência que são apresentados os dados);

-os endereços normalmente utilizados são: X,Y,Z,A,B,C,U,V,W,I,K,G e R.

Os dados tecnológicos são responsáveis pelas condições de usinagem envolvidas no

processo, tais como:

-a ferramenta desejada com rotação e sentido de rotação corretos;

-avanços e rotações compatíveis.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 13

Programa NC

Dispositivos de Entrada de Dados

Leitora de Fita perfurada

É um dos dispositivos mais antigos. A fita perfurada é "lida ou percorrida" foto-

eletricamente com uma velocidade entre 150 a 300 caracteres por segundo (cps).

Teclado

Com um teclado ASCII, o usuário entra com os blocos do programa palavra por palavra

e o CNC armazena o programa em sua memória.

Fitas Cassetes Magnéticas

As fitas cassetes são convenientes quando a quantidade de dados a ser armazenado é

bastante grande.

Disquetes

Os disquetes são similares no princípio de funcionamento das fitas magnéticas.

Existem dois tamanhos mais comuns (3 1/2 e 5 1/4 polegadas) sendo os de 3 1/2 de

polegadas mais apropriados para as condições de chão-de-fábrica.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 14

Programa NC

Controle Numérico Direto (DNC)

Os sistemas DNC são capazes de manusear um grande número de programas e muito

mais dados que qualquer outro dispositivo de entrada de dados.

Como os computadores, estes possui uma unidade de processamento central com uma

grande memória.

Tal memória é diretamente acessada por cada unidade CNC, como forma de permitir

transferência de dados bidimensionais, que é feita do computador para qualquer

controlador e vice-versa.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 15

CARACTERÍSTICAS DAS MÁQUINAS CNC

As máquinas-ferramenta NC foram melhor projetadas, construídas e mais precisas que

as máquinas-ferramenta convencionais, visando minimizar “todos” os tempos mortos,

aplicando métodos rápidos de troca de ferramentas e minimizando movimentos lentos.

Fundamentos de Usinagem

A usinagem é um processo de fabricação em que as propriedades de tamanho, forma,

ou superfície são alteradas pela remoção de excessos de materiais, sendo desta forma

um processo relativamente caro, que deveria ser especificado somente quando se

necessita precisão e acabamento.

Existem cinco tipos básicos de máquinas ferramenta: tornos, furadeiras, fresadoras,

plainas e retificadoras.

Destas, as quatro primeiras são similares na utilização de suas ferramentas (geometria

definida), que possuem uma forma pré-determinada.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 16

CARACTERÍSTICAS DAS MÁQUINAS CNC

A operação de usinagem é um processo de formação de cavaco que é acompanhado

através dos movimentos relativos entre ferramenta e peça.

As condições de corte na usinagem CNC usualmente fazem referência aquelas

variáveis que podem ser alteradas pelo programador e que afetam a taxa de remoção

de material.

Tais variáveis são a velocidade de corte e a profundidade de corte.

A velocidade de corte (v c) é definida como a velocidade relativa entre a ferramenta de

corte e a peça. Sua unidade é dada em [m/mm].

A profundidade de corte (ap) é definida como a distância que a ferramenta projeta

(penetra) abaixo da superfície original de trabalho. A profundidade de corte expressa

uma das dimensões lineares da área de corte. Sua unidade é dada em milímetros [mm].

O avanço (f) determina outra dimensão linear, sendo este expresso em mm/rot (torno)

ou mm/dente (fresadoras).

Entretanto, as máquinas CNC são programadas normalmente em mm/min (rotação/min

× mm/rot)

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 17

CARACTERÍSTICAS DAS MÁQUINAS CNC

As razões que estimularam o desenvolvimento do CNC foram a demanda por melhor

precisão, na usinagem de peças complexas, e o desejo de aumentar a produtividade.

As técnicas de controle digital e computadores, contribuíram sensivelmente para estes

objetivos serem atingidos.

Contudo, deve-se enfatizar que a combinação das características de controle e da

máquina-ferramenta determinam a precisão e produtividade do sistema CNC.

O termo precisão é freqüentemente erroneamente usado como resolução e

repetibilidade. A resolução de um sistema NC ou CNC é uma característica que

depende principalmente do sensor de "feed-back" de posição.

A precisão final do sistema CNC depende do sistema de controle e das imprecisões do

sistema mecânico da máquina.

A repetibilidade é um termo estático associado com a precisão. É obtido programando-

se um movimento definido, várias vezes, nas mesmas condições para um ponto

definido.

O desvio de posição, destes posicionamento, é a repetibilidade. Esta repetibilidade é

normalmente menor que a precisão.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 18

CARACTERÍSTICAS DAS MÁQUINAS CNC

Alta produtividade e precisão são características, a princípio, contraditórias. Alta

produtividade implica em alta velocidade, avanço e profundidade de corte, que

aumentam calor e a força de corte no sistema.

Isto implica em deformações térmicas, deflexões, vibrações da máquina, e

consequentemente, deterioração da precisão. Por esta razão, a estrutura de uma

máquina CNC deve ser mais rígida que as máquinas convencionais.

Uma característica comum no projeto de máquinas-ferramenta é o material de que as

mesmas são feitas.

As máquinas convencionais, no passado, eram feitas de ferro fundido e as melhores

tinham suas superfícies de deslizamento endurecido por chamas.

As máquinas NC, entretanto, são usualmente construídas de aço soldado. A vantagem

do aço soldado sobre o ferro fundido é maior resistência e rigidez para um mesmo

peso.

A alta produtividade é alcançada em máquinas NC com a utilização de centros de

usinagem e centros de torneamento. Estes centros permitem o emprego de

velocidades altas e grandes profundidades de corte, aumentando a taxa de remoção de

material, conjuntamente com menores movimentos mortos e troca automática de

Fonte:

ferramenta.

Prof. R. P. Zeilmann, Dr. Eng. Mec. 19

CARACTERÍSTICAS DAS MÁQUINAS CNC

Com relação ao custo-benefício, as máquinas CNC não são a solução para todas as

peças fabricadas.

No caso de produção em massa, onde é necessário mais de 100.000 peças / ano,

máquinas especiais colocadas na forma de um "linha-transfer" são uma solução mais

econômica.

Se somente poucas peças, menos que 20, são necessárias, a produção com máquinas

convencionais é mais econômica.

A produção com máquinas NC é econômica no caso de peças relativamente

complexas, que necessitem lotes médios (20 a 10.000 peças / ano).

Esta situação é normalmente encontrada na indústria aeronáutica, onde existe uma

grande variedade de peças e a quantidade não é tão grande quanto na indústria

automobilística.

Também no caso de peças bastante complexas, as máquinas NC são justificáveis.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 20

CARACTERÍSTICAS DAS MÁQUINAS CNC

Métodos para aumentar a precisão das Máquinas NC

No processo convencional a precisão da peça é controlada através do operador, que

mede a peça e compara com as dimensões do desenho, fazendo, assim, os ajustes

manualmente.

No processo NC não existe esta intervenção, necessitando que o próprio processo

garanta o mínimo de erro.

Entretanto, podem haver alguns erros, oriundos de:

a) Deflexão e vibração de ferramenta

Durante o processo de corte as forças atuantes são bastante altas, implicando em

deflexões nas ferramentas e porta-ferramentas.

As vibrações também ocorrem em função de velocidades de corte e materiais

utilizados. Desta forma, cuidados especiais devem ser tomados, para minimizar estes

problemas.

Isto é feito, normalmente, com o aumento da rigidez de construção das estruturas de

montagem da ferramenta.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 21

CARACTERÍSTICAS DAS MÁQUINAS CNC

Métodos para aumentar a precisão das Máquinas NC

b) Fusos

Imprecisões são também causadas pela união mecânica entre o fuso e a ferramenta.

Este apresentava-se com um sistema de controle aberto uma vez que o dispositivo de

"feed-back" era montado sobre o próprio fuso.

Somado a isto, ainda existiam os problemas de folgas e atrito.

O problema de folgas e atritos devem ser resolvidos com sistemas mecânicos

específicos (fuso de esferas recirculantes) e o problema de controle aberto através de

um posicionamento do dispositivo de "feed-back" sobre a mesa (régua ótica).

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 22

CARACTERÍSTICAS DAS MÁQUINAS CNC

Métodos para aumentar a precisão das Máquinas NC

c) Deformações Térmicas

As deformações térmicas podem ser oriundas de: processo de usinagem, motores e

atritos.

Uma distribuição térmica não uniforme permite deformações no porta-ferramenta, mesa,

etc..

Uma diferença de 1°C em 1000 mm pode causar erros de até 0.01 mm.

Desta forma, a remoção de motores de grande potência da base da máquina,

superfícies para remover calor, uso de mancais de baixo atrito e distribuição simétrica

de fontes de calor são itens a serem considerados durante o estágio de projeto de uma

máquina.

Fonte:

Prof. R. P. Zeilmann, Dr. Eng. Mec. 23

Das könnte Ihnen auch gefallen

- Centro de Usinagem e Torneamento CNC. Cristhian Marchi Hugo MenesesDokument50 SeitenCentro de Usinagem e Torneamento CNC. Cristhian Marchi Hugo MenesesHugo100% (3)

- Apostila - Cam - Senai - Camsulting - ROBERTO SIMONSEN PDFDokument216 SeitenApostila - Cam - Senai - Camsulting - ROBERTO SIMONSEN PDFnegron1977Noch keine Bewertungen

- Catago de TransmissaoDokument49 SeitenCatago de TransmissaoAnonymous 9fCAFynMNoch keine Bewertungen

- Máquinas CNC 16.1Dokument71 SeitenMáquinas CNC 16.1gaborinNoch keine Bewertungen

- Programacao de Maquinas CNCDokument84 SeitenProgramacao de Maquinas CNCEvandro Lopes da SilvaNoch keine Bewertungen

- Programação de Máquinas CNC BÁSICODokument85 SeitenProgramação de Máquinas CNC BÁSICORafhael SandersonNoch keine Bewertungen

- Apostila CNC2007Dokument136 SeitenApostila CNC2007clocis25% (4)

- Apostila Torno CNCDokument119 SeitenApostila Torno CNCWilliam Marcos Mistrelo100% (1)

- CNC Comando Numérico Computadorizado PDFDokument13 SeitenCNC Comando Numérico Computadorizado PDFLucas AssisNoch keine Bewertungen

- Controle DigitalVon EverandControle DigitalNoch keine Bewertungen

- Apostila de Centro de Usinagem CNC - SENAI Brás PDFDokument110 SeitenApostila de Centro de Usinagem CNC - SENAI Brás PDFmeatronicaNoch keine Bewertungen

- Automação Da Usinagem I E Ii Programação de Máquinas CNC: Professor: Eng - Claudinei Santiago SantosDokument139 SeitenAutomação Da Usinagem I E Ii Programação de Máquinas CNC: Professor: Eng - Claudinei Santiago SantosErika Da silvaNoch keine Bewertungen

- Aulas Práticas Eletronica Digital IIDokument55 SeitenAulas Práticas Eletronica Digital IIOlney JonerNoch keine Bewertungen

- Senai - Processos ProgramáveisDokument383 SeitenSenai - Processos ProgramáveisRogerio Felix0% (1)

- Apostila Torno C.N.C. Mach 9Dokument63 SeitenApostila Torno C.N.C. Mach 9Lucas TanjoniNoch keine Bewertungen

- Apostila Unidade 1 de CAD CAMDokument25 SeitenApostila Unidade 1 de CAD CAMDenylson Lima DantasNoch keine Bewertungen

- CNC - Introdução TeóricaDokument31 SeitenCNC - Introdução TeóricaNoriane PadilhaNoch keine Bewertungen

- Apostila Torno CNCDokument122 SeitenApostila Torno CNCkkvanti100% (1)

- Apostila de Centro de Usinagem CNC - SENAI BrásDokument112 SeitenApostila de Centro de Usinagem CNC - SENAI BrásPaulocnc100% (7)

- Aulas 01 - CNC - Introdução e CoordenadasDokument29 SeitenAulas 01 - CNC - Introdução e CoordenadasLuis OmenaNoch keine Bewertungen

- Aula - 8 - CNCDokument34 SeitenAula - 8 - CNCFelipe PostigoNoch keine Bewertungen

- Control Numerico Computarizado, DiapositivasDokument22 SeitenControl Numerico Computarizado, DiapositivasDenilson William Millio EstradaNoch keine Bewertungen

- Aula1 - IntroduçãoDokument30 SeitenAula1 - IntroduçãoEmerson JuniorNoch keine Bewertungen

- Apostila de Centro de Usinagem CNC SENAI BrasDokument112 SeitenApostila de Centro de Usinagem CNC SENAI BrasjonasNoch keine Bewertungen

- Apostila CNC CTIDokument142 SeitenApostila CNC CTIArthur Cardoso Xavier de CastroNoch keine Bewertungen

- ApostilaexerciciosDokument98 SeitenApostilaexerciciosÂngelaCorreiaNoch keine Bewertungen

- Aula 05 - Introdução A Sistemas CNCDokument60 SeitenAula 05 - Introdução A Sistemas CNCHans DarnwellNoch keine Bewertungen

- PCU - Aula 02 - Aspectos Gerais Sobre Máquinas CNCDokument39 SeitenPCU - Aula 02 - Aspectos Gerais Sobre Máquinas CNCHelder Anibal HerminiNoch keine Bewertungen

- Comando NuméricoDokument41 SeitenComando NuméricoAlessandro CaetanoNoch keine Bewertungen

- Controle Numérico Computadorizado CNCDokument61 SeitenControle Numérico Computadorizado CNCMaurício Falcão Teti FilhoNoch keine Bewertungen

- Apostila CNCDokument229 SeitenApostila CNCJulianoTorNoch keine Bewertungen

- 1538 7572 3 PBDokument10 Seiten1538 7572 3 PBRafael MartinsNoch keine Bewertungen

- O Que É Controle Numérico História o CNC 1Dokument3 SeitenO Que É Controle Numérico História o CNC 1Rui Pedro Alves BarrosoNoch keine Bewertungen

- Fundamento1-Fundamentos Do CNC para UsinagemDokument22 SeitenFundamento1-Fundamentos Do CNC para UsinagemPéricles Ferreira LeiteNoch keine Bewertungen

- Apostila de Centro e TornoDokument113 SeitenApostila de Centro e TornoAlex Sandro PoncianoNoch keine Bewertungen

- ExercicioDokument55 SeitenExercicioJose Rui Barbosa100% (1)

- G Code CNCDokument14 SeitenG Code CNCHigino MaininiNoch keine Bewertungen

- Entendimento Básico Do CNCDokument9 SeitenEntendimento Básico Do CNCÂngelaCorreiaNoch keine Bewertungen

- Apresentação CNCDokument12 SeitenApresentação CNCsts1973Noch keine Bewertungen

- CNC - Comando Numérico ComputadorizadoDokument68 SeitenCNC - Comando Numérico ComputadorizadoLeonardo SilvaNoch keine Bewertungen

- O Que É CNCDokument1 SeiteO Que É CNCJoãoNoch keine Bewertungen

- Uma Usinagem Com Um Controle de Qualidade Maior Melhor Acabamento Fabricação em Massa de Baixo Custo Segurança No ProcessoDokument4 SeitenUma Usinagem Com Um Controle de Qualidade Maior Melhor Acabamento Fabricação em Massa de Baixo Custo Segurança No ProcessoFabio GomesNoch keine Bewertungen

- Automacao CNCDokument46 SeitenAutomacao CNCrossbrNoch keine Bewertungen

- Medindo O Valor De Pico Fluxo De Massa Programado Em Arduino No Stm8Von EverandMedindo O Valor De Pico Fluxo De Massa Programado Em Arduino No Stm8Noch keine Bewertungen

- Monitorando Através Do Visual Basic O Fluxo De Ar Com O Stm32f103c8 Programado No ArduinoVon EverandMonitorando Através Do Visual Basic O Fluxo De Ar Com O Stm32f103c8 Programado No ArduinoNoch keine Bewertungen

- Usando Uma Impressora Térmica Para Registrar Um Dinamômetro Programado No ArduinoVon EverandUsando Uma Impressora Térmica Para Registrar Um Dinamômetro Programado No ArduinoNoch keine Bewertungen

- Desenvolvendo Projetos Programados Em C Para Mcu Psoc Volume ÚnicoVon EverandDesenvolvendo Projetos Programados Em C Para Mcu Psoc Volume ÚnicoNoch keine Bewertungen

- Monitorando Através Do Visual C# O Fluxo De Ar Com O Stm32f103c8 Programado No ArduinoVon EverandMonitorando Através Do Visual C# O Fluxo De Ar Com O Stm32f103c8 Programado No ArduinoNoch keine Bewertungen

- Enviando A Medição De Fluxo De Massa Para Monitoramento No Vc# Com A Stm8 Programada Em ArduinoVon EverandEnviando A Medição De Fluxo De Massa Para Monitoramento No Vc# Com A Stm8 Programada Em ArduinoNoch keine Bewertungen

- Apresentando No Display Tm1638 A Medição De Dinamômetro Programado No ArduinoVon EverandApresentando No Display Tm1638 A Medição De Dinamômetro Programado No ArduinoNoch keine Bewertungen

- Projetos Com Esp8266 Programado Em Lua - Parte XxVon EverandProjetos Com Esp8266 Programado Em Lua - Parte XxNoch keine Bewertungen

- Aplicando Iot Para Medir Fluxo De Massa Com Esp8266 (nodemcu) Programado Em ArduinoVon EverandAplicando Iot Para Medir Fluxo De Massa Com Esp8266 (nodemcu) Programado Em ArduinoNoch keine Bewertungen

- Monitorando Um Dinamômetro Com O Android Programado No App InventorVon EverandMonitorando Um Dinamômetro Com O Android Programado No App InventorNoch keine Bewertungen

- Catálogo - Digimamo TM - 1Dokument2 SeitenCatálogo - Digimamo TM - 1Digo OtávioNoch keine Bewertungen

- Trabalho PraticoDokument7 SeitenTrabalho PraticoTeo JavaNoch keine Bewertungen

- Teste Conc Ini 2010 9 D EDokument5 SeitenTeste Conc Ini 2010 9 D EtelmajesusNoch keine Bewertungen

- Meios de Transmissão de DadosDokument12 SeitenMeios de Transmissão de DadostutkasNoch keine Bewertungen

- Exercicio3 1Dokument22 SeitenExercicio3 1blendoNoch keine Bewertungen

- (EA773) Experimento 2 - RoteiroDokument2 Seiten(EA773) Experimento 2 - RoteiroGabriela ShimaNoch keine Bewertungen

- StarUML TutorialDokument11 SeitenStarUML Tutorialemerson.stzNoch keine Bewertungen

- Sistema Operacional ProprietarioDokument16 SeitenSistema Operacional ProprietarioWallace LiraNoch keine Bewertungen

- Instruções de Instalação Do Intercomunicador Ipanema - ThevearDokument4 SeitenInstruções de Instalação Do Intercomunicador Ipanema - ThevearKrista Tran100% (1)

- Tabela Microship 14-07Dokument76 SeitenTabela Microship 14-07Igor ArantesNoch keine Bewertungen

- Arquitetura de Computadores - AULA - Conjunto de Instrues e MIPS - NovoDokument91 SeitenArquitetura de Computadores - AULA - Conjunto de Instrues e MIPS - NovoLucas ValeNoch keine Bewertungen

- Após Feito Os Procedimentos Acima, Faça o Procedimento Do SpooferDokument3 SeitenApós Feito Os Procedimentos Acima, Faça o Procedimento Do SpooferKaike VitorinoNoch keine Bewertungen

- Como Formatar Um PC Com Windows 8Dokument2 SeitenComo Formatar Um PC Com Windows 8z7anllc063Noch keine Bewertungen

- Manual Gps IgoDokument15 SeitenManual Gps IgoAndré MazzaliNoch keine Bewertungen

- B280-12016 Form 6 Control ProView Upgrade Wizard Instructions - En.ptDokument25 SeitenB280-12016 Form 6 Control ProView Upgrade Wizard Instructions - En.ptVilson PimmelNoch keine Bewertungen

- Suporte 120k 2Dokument2 SeitenSuporte 120k 2Cleber RequenaNoch keine Bewertungen

- DI-00059-PB-AT-GE-LI-0001 - 02 - 02. Lista de Materiais, Serviços, Hardware, SoftwareDokument33 SeitenDI-00059-PB-AT-GE-LI-0001 - 02 - 02. Lista de Materiais, Serviços, Hardware, SoftwareMarcos AndréNoch keine Bewertungen

- 2D Fighter Maker 2ndDokument4 Seiten2D Fighter Maker 2ndaffveioNoch keine Bewertungen

- Tecnologia Dos Equipamentos InformaticosDokument10 SeitenTecnologia Dos Equipamentos InformaticosIustin AlexandruNoch keine Bewertungen

- Prisma Lista Geral PDFDokument77 SeitenPrisma Lista Geral PDFVNMaroccoNoch keine Bewertungen

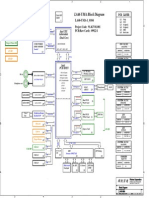

- Lenovo b460 v460 Wistron La46 Uma Rev 1Dokument48 SeitenLenovo b460 v460 Wistron La46 Uma Rev 1Herman ToothrotNoch keine Bewertungen

- WEG cfw11t Inversor de Frequencia para Controle de Motores Aplicados em Veiculos Eletricos 10002020360 Manual Portugues BR PDFDokument73 SeitenWEG cfw11t Inversor de Frequencia para Controle de Motores Aplicados em Veiculos Eletricos 10002020360 Manual Portugues BR PDFJúlio César RamosNoch keine Bewertungen

- ps3 ErrosDokument3 Seitenps3 ErrosTHIRO10Noch keine Bewertungen

- Como Instalar Uma Rom Custom Tablet E8Q+MEODokument18 SeitenComo Instalar Uma Rom Custom Tablet E8Q+MEOMal AmenNoch keine Bewertungen

- Regia 2015 PlusDokument9 SeitenRegia 2015 PlusMarcos RamosNoch keine Bewertungen

- Apostila PLC Básico v.1 PDFDokument106 SeitenApostila PLC Básico v.1 PDFMateus Rodolfo DiasNoch keine Bewertungen

- Técnico em Informática II JosielDokument2 SeitenTécnico em Informática II JosielAysha RodriguesNoch keine Bewertungen