Beruflich Dokumente

Kultur Dokumente

Manual Inventado Por Samir

Hochgeladen von

Axel ShamirCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Manual Inventado Por Samir

Hochgeladen von

Axel ShamirCopyright:

Verfügbare Formate

1 [FECHA]

[TÍTULO DEL DOCUMENTO]

os términos teóricos mas importantes a la hora de estudiar un

motor son:

Punto muerto superior (PMS): es cuando el pistón en su

movimiento alternativo alcanza la punto máximo de altura

antes de empezar a bajar.

Punto muerto inferior (PMI): es cuando el pistón en su

movimiento alternativo alcanza el punto máximo inferior

antes de empezar a subir.

Diámetro o calibre (D): Diámetro interior del cilindro (en

mm.)

Carrera (C): Distancia entre el PMS y el PMI (en mm).

Cilindrada unitaria (V): es el volumen que desplaza el

pistón en su movimiento entre el PMI y PMS. Comúnmente, es

expresado en c.c. (centímetros cúbicos) o en litros.

Volumen de la cámara de combustión (v): Volumen

comprendido entre la cabeza del pistón en la posición PMS

y la culata. Comúnmente, es expresado en c.c. (centímetros

cúbicos).

Relación de compresión (Rc): es la relación que existe entre la

suma de volúmenes (V + v) y el volumen de la cámara de

combustión. Este dato se expresa como el siguiente ejemplo:

10,5/1. La relación de compresión (Rc) es un dato que nos lo da

el fabricante, no así el volumen de la cámara de combustión (v)

que lo podemos calcular por medio de la formula de la (Rc).

MECANICA AUTOMOTRIZ MOTOR pág. 1 FRANKLIN CHAMBI P.

2 [FECHA]

[TÍTULO DEL DOCUMENTO]

La Rc para motores Otto (gasolina) viene a ser del orden

de 8 - 11/1. Para motores sobrealimentados la relación de

compresión es menor..

La Rc para motores Diesel viene a ser del orden de 18 -

22/1.

En la figura inferior tenemos como ejemplo que la relación de

compresión es de diez a uno. Esto nos indica que el volumen

total del cilindro se comprime diez veces para reducirse al

tamaño de la cámara de combustión. Esta característica nos da

una idea de las prestaciones del motor, su eficiencia y su

potencia; en la medida que el número de la izquierda sea mayor,

la relación será más elevada y las prestaciones superiores

dentro de ciertos limites.

Calculo de un ejemplo real: Volkswagen Passat 1.9 TDi.

Datos:

Diámetro por carrera (mm) = 79,5 x 95,5.

Cilindrada = 1896 cc.

Relación de compresión = 19,5 : 1.

Calculo de la cilindrada a partir del diámetro y el calibre.

Calculo del volumen de la cámara de combustión (v) a partir de

la relación de compresión (Rc).

MECANICA AUTOMOTRIZ MOTOR pág. 2 FRANKLIN CHAMBI P.

3 [FECHA]

[TÍTULO DEL DOCUMENTO]

Velocidad del pistón

El pistón en su movimiento alternativo alcanza velocidades que

van desde cero hasta su velocidad máxima. De este movimiento se

puede obtener una velocidad media del pistón que estará en

función de la carrera del pistón y del número de revoluciones

del cigüeñal.

Vm = velocidad media del pistón

L = carrera en metros

n = nº de revoluciones del motor

Las velocidad máxima que puede alcanzar el pistón se limita, ya

que cuanto mas alta sea, mayor será el desgaste de los cilindros

y el motor estará sometido a grandes inercias que provocaran

mayores esfuerzos a todos los elementos mecánicos del mismo. La

velocidad media del pistón normalmente esta comprendida entre 10

y 18 m/s. Para obtener mayor velocidad media del pistón y por lo

tanto mayor nº de r.p.m., se construyen motores de carrera mas

corta para reducir el desgaste de los cilindros.

En función de la medida de la carrera y diámetro diremos que un

motor es:

D>C = Motor supercuadrado.

D=C = Motor cuadrado.

D<C = Motor alargado.

MECANICA AUTOMOTRIZ MOTOR pág. 3 FRANKLIN CHAMBI P.

4 [FECHA]

[TÍTULO DEL DOCUMENTO]

Actualmente se tiende a la fabricación de motores con mayor

diámetro que carrera, con objeto de que al disminuir la carrera

se reduzca la velocidad lineal del pistón y con ello el desgaste

de los cilindros.

Ejemplo real de las medidas de los cilindros:

Fiat 1.9 TD. DxC (Diámetro x Carrera)= 82 x 90,4.

Opel 1.6 i. DxC= 79 x 81.5.

Citroen 2.0 16V, DxC= 86 x 86

Como se ve las medidas son muy dispares.

Las ventajas de los motores cuadrados y supercuadrados son:

Cuanto mayor es el diámetro (D), permite colocar mayores

válvulas en la culata, que mejoran el llenado del cilindro

de gas fresco y la evacuación de los gases quemados.

Las bielas pueden ser mas cortas, con lo que aumenta su

rigidez.

Se disminuye el rozamiento entre pistón y cilindro por ser

la carrera mas corta, y, por tanto, las perdidas de

potencia debidas a este rozamiento.

Cigüeñal con los codos menos salientes, o sea, mas rígido

y de menor peso.

Los inconvenientes son:

Se provoca un menor grado de vació en el carburador, con

lo que la mezcla se pulveriza peor, y, por tanto, se

desarrolla menor potencia a bajo régimen.

Los pistones han de ser mayores y por ello mas pesados.

Menor capacidad de aceleración y reprise.

MECANICA AUTOMOTRIZ MOTOR pág. 4 FRANKLIN CHAMBI P.

5 [FECHA]

[TÍTULO DEL DOCUMENTO]

Potencia del motor

La energía química del combustible se transforma en energía

mecánica al empujar los pistones dentro del motor. La energía

mecánica o trabajo mecánico es el producto de multiplicar una

fuerza por el espacio recorrido. Si por ejemplo, un pistón es

empujado con una fuerza de 4000 kilogramos y su carrera es 86

mm, el trabajo desarrollado es:

Si el trabajo desarrollado se divide por el tiempo empleado en

efectuarlo, obtendremos la potencia desarrollada. En el mismo

ejemplo anterior, si el trabajo se desarrolla en una décima de

segundo, la potencia es:

que expresada en CV es:

La potencia desarrollada por un motor depende, por tanto, de la

relación de compresión y de la cilindrada, ya que a mayores

valores de estas les corresponden mayor explosión y mas fuerza

aplicada al pistón; también depende de la carrera, del número de

cilindros y de las revoluciones por minuto a las que gira el

motor.

Equivalencias:

1 CV = 0,736 kW

1 kW = 1,36 CV

Par motor

El valor del par es el producto de la fuerza aplicada sobre el

pistón y de la longitud del codo del cigüeñal. La fuerza que

actúa sobre el pistón es proporcional a la presión media

efectiva durante la carrera de explosión y expansión. El valor

MECANICA AUTOMOTRIZ MOTOR pág. 5 FRANKLIN CHAMBI P.

6 [FECHA]

[TÍTULO DEL DOCUMENTO]

de esta presión media depende del grado de llenado de los

cilindros y de la eficacia con que se desarrolla la combustión.

El par motor, expresado en "m.kg" multiplicado por las

revoluciones a las que gira el motor y dividido por 716, nos da

la potencia desarrollada por el motor en ese régimen.

Por ejemplo para un motor que desarrolla 10 m.kg, girando a 3000

r.p.m., la potencia desarrollada es:

Equivalencias:

1 mkg = 9,8 Nm

1 daN = 1 mkg

Curvas características Par/Motor

El valor máximo de potencia no coincide con las mismas

revoluciones que el par motor, ya que, si bien, este último va

en aumento a medida que lo hace el número de revoluciones, llega

un momento en que al crecer la velocidad de rotación del motor,

los cilindros se llenan de menor cantidad de mezcla, como

consecuencia del menor tiempo que esta abierta la válvula de

admisión, y, por tanto, la explosión es menor y el par va

disminuyendo a partir de un cierto régimen. Sin embargo, con la

potencia no ocurre exactamente igual, ya que al aumentar el

numero de revoluciones hasta un cierto valor, aunque las

explosiones sean menores, se producen en mayor cantidad al girar

el motor con mas revoluciones y, en consecuencia, aumenta la

potencia hasta un limite de régimen del motor mas alto que en el

par motor.

MECANICA AUTOMOTRIZ MOTOR pág. 6 FRANKLIN CHAMBI P.

7 [FECHA]

[TÍTULO DEL DOCUMENTO]

nº de revoluciones del motor

El régimen de funcionamiento de los motores está limitado por

las fuerzas de inercia que presentan los sistemas de movimiento

alternativo para cambiar de dirección y por el tiempo disponible

para la mezcla y combustión de la mezcla y llenado de los

cilindros.

En los motores Otto (gasolina), debido a que para la formación

de la mezcla disponen de toda la carrera aspiración y

compresión, se puede conseguir, en ellos elevadas revoluciones,

pudiendo fabricarse motores de gran potencia con una estructura

relativamente ligera.

Sin embargo los motores Diesel, al disponer de poco tiempo para

la carburación y combustión de la mezcla, no pueden alcanzar

revoluciones por lo que debe recurrirse a aumentar la cilindrada

para aumentar la potencia.

El numero de revoluciones limita el llenado correcto de los

cilindros y, por tanto, el rendimiento volumétrico, ya que a

mayor velocidad de funcionamiento la entrada de gases tiene que

ser mas rápida.

Consumo especifico de combustible

Se define como la relación que existe entre la masa de

combustible consumida y potencia entregada. Se obtiene en el

MECANICA AUTOMOTRIZ MOTOR pág. 7 FRANKLIN CHAMBI P.

8 [FECHA]

[TÍTULO DEL DOCUMENTO]

banco de pruebas y se expresa en g/kW · h (gramos/kilovatio·

hora).

El consumo de combustible depende de muchos factores, pero

principalmente del rendimiento térmico de la combustión y del

rendimiento volumétrico. El rendimiento térmico aumenta con la

relación de compresión, por eso los motores Diesel que tienen

una mayor relación de compresión, tienen menos consumos.

Motor policilindrico

Se entiende por motor policilindrico el formado por varios

cilindros situados en uno o mas bloques unidos entre sí y cuyas

bielas atacan a un solo cigüeñal.

La disposición de varios cilindros tiene por finalidad aumentar

la potencia del motor, conseguir una velocidad de rotación más

uniforme y compensar los momentos de inercia al repartir las

masas en movimiento. Además permite lograr un mayor número de

revoluciones al disminuir el peso de las masas en movimiento.

Como inconveniente los motores policilindricos utilizan un mayor

número de piezas en movimiento, lo que complica la construcción

del motor, lo encarece y aumenta la posibilidad de averías.

MECANICA AUTOMOTRIZ MOTOR pág. 8 FRANKLIN CHAMBI P.

9 [FECHA]

[TÍTULO DEL DOCUMENTO]

Agrupación de los cilindros

El número de cilindros de un motor puede ser de 2 hasta 12, los

cuales, según su disposición en el motor, reciben el nombre

genérico de:

Motores con cilindros en linea

Motores con cilindros en "V"

Motores con cilindros horizontales opuestos o "boxer".

Motores con cilindros en linea

Estos motores tienen dispuestos los cilindros en un solo bloque

en posición vertical uno detrás de otro. Estos motores pueden

llevar desde hasta 8 cilindros. Los mas generalizados son los de

4 cilindros, ya que en motores de 6 cilindros o mas, la longitud

del cigüeñal es demasiado grande, lo que puede producir

vibraciones o lo que es peor su deformación o rotura.

MECANICA AUTOMOTRIZ MOTOR pág. 9 FRANKLIN CHAMBI P.

10 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motores con cilindros en "V"

Estos motores llevan los cilindros repartidos en dos bloques

unidos por una base o bancada y formando un cierto ángulo. Cada

bloque lleva igual número de cilindros y todos ellos atacan un

cigüeñal único.

Esta forma constructiva es ventajosa para un número de cilindros

igual o mayor que 6, ya que es más compacta, con lo cual el

cigüeñal, al ser más corto, trabaja en mejores condiciones,

evitándose deformaciones por flexión y vibraciones torsionales.

MECANICA AUTOMOTRIZ MOTOR pág. 10 FRANKLIN CHAMBI P.

11 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motores con cilindros horizontales opuestos (boxer)

Estos motores son una variante particular de los motores en "V".

Llevan sus cilindros dispuestos en dos bloques que forman un

ángulo de 180º colocados en posición horizontal y en sentidos

opuestos que se unen por una base o bancada. Las bielas de cada

cilindro atacan a un solo cigüeñal central. Esta disposición

tiene la ventaja de reducir la altura de motor. Por eso se

aplica a vehículos con espacio lateral suficiente y poca altura

disponible, como es el caso de motocicletas de gran potencia,

donde se utilizan motores de este tipo de 2 y 4 cilindros. Los

de 4 y 6 cilindros se emplean en turismos y los de 8 cilindros

en autocares donde, debido a la poca altura que ocupan, se

aprovecha al máximo la longitud del chasis, obteniendose así

mayor espacio útil de la carrocería.

MECANICA AUTOMOTRIZ MOTOR pág. 11 FRANKLIN CHAMBI P.

12 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motores con cilindros en "V" pequeña (VR)

En estos motores los cilindros se entrecruzan en una "V"

estrecha a 15°, dando por resultado un bloque motor mas corto

que un motor en linea y de construcción mas sencilla que un

motor en "V". Estos motores solo tienen una culata.

Existen motores "VR" de 5 y 6 cilindros.

MECANICA AUTOMOTRIZ MOTOR pág. 12 FRANKLIN CHAMBI P.

13 [FECHA]

[TÍTULO DEL DOCUMENTO]

MECANICA AUTOMOTRIZ MOTOR pág. 13 FRANKLIN CHAMBI P.

14 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motores con cilindros en "W"

En estos motores los cilindros se disponen en dos bloques de

cilindros "VR" que se unen en una sola bancada inferior donde

atacan a un solo cigüeñal. Los cilindros de una fila guardan un

ángulo de 15° entre sí, mientras que las dos filas VR se

encuentran en un ángulo de la V de 72°.

MECANICA AUTOMOTRIZ MOTOR pág. 14 FRANKLIN CHAMBI P.

15 [FECHA]

[TÍTULO DEL DOCUMENTO]

Numeración de los cilindros

La numeración de los cilindros en todos los casos constructivos

viene determinado según la normativa UNE 10 052-72 y la DIN 73

021. Se empieza la numeración de los cilindros del motor por el

lado opuesta a la toma de fuerza, es decir al lado contrario del

volante motor. En los motores en "V" y en los horizontales

(boxer), la numeración de los cilindros comienza también por el

lado opuesto del volante de inercia y por el bloque de cilindros

situado a la izquierda, enumerando a continuación los cilindros

situados en el bloque de la derecha y también en el mismo

sentido.

MECANICA AUTOMOTRIZ MOTOR pág. 15 FRANKLIN CHAMBI P.

16 [FECHA]

[TÍTULO DEL DOCUMENTO]

Sentido de giro del motor

Según la normativa DIN 73021 el motor puede girar

Giro a la derecha: en el sentido de las agujas del reloj,

visto en el lado opuesto al de entrega de fuerza. En

inglés: clockwise (cw).

Giro a la izquierda: en el sentido contrario a las agujas

del reloj, visto en el lado opuesto al de entrega de

fuerza. En inglés: counter clockwise (ccw).

Disposición del cigüeñal y orden de encendido en los motores

policilíndricos

La disposición de las muñequillas del cigüeñal, o codos de unión

de las bielas de cada cilindro con el mismo, está en función del

número de cilindros del motor, ya que para cada ciclo de

funcionamiento se realizan tantos impulsos motrices

(explosiones) como número de cilindros haya. Por tanto, la

muñerquillas tienen que estar dispuestas de forma tal que los

impulsos motrices se equilibren con respecto al circulo de

rotación que describe el cigüeñal.

En motores de 4 tiempos, como cada ciclo de funcionamiento se

realiza en 2 vueltas del cigüeñal que equivale a 720º, la

separación de los codos de cigüeñal o distancia entre

encendidos, corresponderá a un ángulo de giro determinado por la

división de 720º entre el numero de cilindros.

MECANICA AUTOMOTRIZ MOTOR pág. 16 FRANKLIN CHAMBI P.

17 [FECHA]

[TÍTULO DEL DOCUMENTO]

Igualmente, para motores de dos tiempos, donde cada ciclo de

funcionamiento se realiza durante una vuelta de cigüeñal que

equivale a 360º, las muñequillas deben estar situadas de forma

que los encendidos se sucedan con un ángulo o desfase de:

Motor de dos cilindros horizontales opuestos

Este tipo de motor esta formado por dos cilindros en oposición.

Las bielas atacan a un cigüeñal central que tiene dos puntos de

apoyo con las muñequillas dispuestas a 180º, de forma que los

dos pistones suben y bajan a la vez y se encuentran

sucesivamente ambos en el PMS o en el PMI.

Debido a la disposición de los codos del cigüeñal, los bloques

se encuentran un poco desplazados, como ocurre en todos los

motores con cilindros en "V" y horizontales.

El orden de explosiones es (1 - 2), con un desfase entre los

impulsos motrices de 180º ó 360º, según que el motor sea de dos

o cuatro tiempos.

ángulo de encendido = 720º/2 = 360º (cuatro tiempos).

ángulo de encendido = 360º/2 = 180º (dos tiempos).

MECANICA AUTOMOTRIZ MOTOR pág. 17 FRANKLIN CHAMBI P.

18 [FECHA]

[TÍTULO DEL DOCUMENTO]

Orden de encendido:

1 - 2.

Motor de 3 cilindros en linea

Este tipo de motor esta formado por tres cilindros en linea.

Está formado por un solo bloque vertical. Sus tres cilindros,

situados uno a continuación del otro, las bielas atacan a un

cigüeñal que tiene cuatro puntos de apoyo y las muñequillas

dispuestas a 240º.

La configuración especifica de los muñequillas del cigüeñal en

un motor de 3 cilindros provoca una serie de oscilaciones en su

funcionamiento. Para contrarrestar estas oscilaciones y

conseguir una marcha suave del motor se utiliza un árbol

equilibrador. El árbol equilibrador gira en sentido opuesto al

del motor. Se acciona a través de una cadena impulsada por el

cigüeñal.

.

MECANICA AUTOMOTRIZ MOTOR pág. 18 FRANKLIN CHAMBI P.

19 [FECHA]

[TÍTULO DEL DOCUMENTO]

Orden de encendido:

1 - 3 - 2.

Motor de 4 cilindros en linea

El motor de 4 cilindros en linea y 4 tiempos es el más utilizado

actualmente en vehículos de turismo. Está formado por un solo

bloque vertical. Sus cuatro cilindros, situados uno a

continuación del otro, atacan a un cigüeñal que tiene 3 o 5

puntos de apoyo. Las muñequillas están dispuestas en un ángulo =

720º / 4 = 180º, de forma que cuando los émbolos 1 y 4 se

encuentran en el PMS, los otros dos émbolos 2 y 3 se hallan

situados en el PMI.

MECANICA AUTOMOTRIZ MOTOR pág. 19 FRANKLIN CHAMBI P.

20 [FECHA]

[TÍTULO DEL DOCUMENTO]

Orden de encendido

En su desplazamiento, cada uno de los émbolos realiza una

carrera completa con un desfase de encendido de 180º; por tanto,

en cada ciclo de funcionamiento para que los impulsos sean

regulares y equilibrados, debe producirse una explosión por cada

media vuelta del cigüeñal. Para que esto ocurra, cada uno de los

cilindros debe estar en un tiempo diferente del ciclo.

Como los émbolos 1 y 4 bajan simultáneamente, cuando el cilindro

numero 1 hace explosión, el numero 4 debe hacer la admisión. A

su vez, los émbolos 2 y 3 -que suben también simultáneamente-

mientras uno hace el escape el otro debe hacer la compresión.

Como se ve cada uno de los cilindros realiza un tiempo diferente

cada 180º del ciclo.

Según esto para cada uno de los cilindros se obtiene un orden de

encendido:

1 - 3 - 4 - 2

1 - 2 - 4 - 3

MECANICA AUTOMOTRIZ MOTOR pág. 20 FRANKLIN CHAMBI P.

21 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motor de 4 cilindros horizontales opuestos

Este tipo de motor en que el ciclo se realiza en 4 tiempos, es

el más generalizado entre los de disposición horizontal. Esta

formado por dos bloques dispuestos horizontalmente y cuyos

cárteres van unidos por sus bases. Sobre esta base común va

situado el cigüeñal, apoyado en tres puntos. En cada uno de los

dos bloques se alojan dos cilindros, cuyas bielas atacan el

cigüeñal en cuatro puntos de empuje dispuestos dos a dos con un

ángulo de 180º, en forma análoga al cigüeñal de los motores en

linea.

Orden de encendido

El orden de explosiones se sucede con un desfase ángulo = 720º /

4 = 180º. Según esto para cada uno los cilindros se obtiene un

orden de encendido:

1 - 4 - 3 - 2

MECANICA AUTOMOTRIZ MOTOR pág. 21 FRANKLIN CHAMBI P.

22 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motor de 5 cilindros en linea

Este motor esta formado por un solo bloque con sus cilindros

situados en linea que atacan a un cigüeñal que tiene 6 puntos de

apoyo. El cigüeñal lleva sus muñequillas dispuestas en un ángulo

= 720º / 5 = 144º y produce en cada ciclo de funcionamiento

cinco impulsos motrices simétricos con respecto al giro del

cigüeñal.

Orden de encendido

Por tanto, teniendo en cuenta el posicionado de los cilindros y

sus desplazamientos, el orden de encendido en este motor es:

1 - 2 - 4 - 5 - 3

MECANICA AUTOMOTRIZ MOTOR pág. 22 FRANKLIN CHAMBI P.

23 [FECHA]

[TÍTULO DEL DOCUMENTO]

Motor de 6 cilindros en linea

Este motor esta formado por un solo bloque con sus cilindros

situados en linea que atacan a un cigüeñal que tiene 5 o 7

puntos de apoyo. El cigüeñal lleva sus muñequillas dispuestas en

un ángulo = 720º / 6 = 120º y produce en cada ciclo de

funcionamiento seis impulsos motrices simétricos con respecto al

giro del cigüeñal.

La distribución por parejas, en cuanto al posicionado de los

émbolos, se realiza a partir de los extremos hacia el centro (1-

6; 2-5; 3-4). Esta disposición la adoptan todos los motores

policilindricos porque garantiza el equilibrado dinámico del

cigüeñal con respecto a sus puntos de apoyo.

Orden de encendido

Considerando los émbolos 1 y 6 situados en el PMS y según la

distribución adoptada por las munequillas del cigüeñal como se

ve en la figura anterior, podemos obtener un orden de encendido:

1 - 5 - 3 - 6 - 2 - 4 (disposición 1).

MECANICA AUTOMOTRIZ MOTOR pág. 23 FRANKLIN CHAMBI P.

24 [FECHA]

[TÍTULO DEL DOCUMENTO]

1 - 3 - 5 - 6 - 4 - 2 (disposición 2).

Motor de 6 cilindros en "V"

Este motor tiene seis cilindros repartidos en dos bloques que

forman un ángulo de 120º. El ataque al cigüeñal lo realiza

conjuntamente una biela de cada bloque por cada muñequilla. El

cigüeñal va dispuesto en un cárter común sobre cuatro puntos de

apoyo; por tanto, lleva tres muñequillas o puntos de empuje,

situados con un ángulo = 720º / 6 = 120º.

Según la posición de ataque sobre las muñequillas del cigüeñal

los émbolos de cada bloque se encuentran en la posición

siguiente:

1 y 5 en el PMS

2 y 6 en posición intermedia bajando

3 y 4 en posición intermedia subiendo

MECANICA AUTOMOTRIZ MOTOR pág. 24 FRANKLIN CHAMBI P.

25 [FECHA]

[TÍTULO DEL DOCUMENTO]

Orden de encendido

Por tanto, teniendo en cuenta el posicionado de los cilindros y

sus desplazamientos, el orden de encendido en este motor es:

1 - 3- 6 - 5 - 4 - 2

Motor de 8 cilindros en "V".

Igual que el anterior, este motor tiene los cilindros repartidos

en dos bloques, formando entre si un ángulo de 90º. Las bielas

atacan a un cigüeñal común que tiene cinco apoyos y cuatro

muñequillas distribuidas con un ángulo = 720º / 8 = 90º. Con

este sistema se obtiene también dos impulsos motrices para cada

media vuelta del cigüeñal.

Según la posición de las muñequillas del cigüeñal, representadas

en la figura inferior, la posición de los émbolos, en sus

respectivos bloques será la siguiente:

1 - 6 en el PMS

4 - 7 en el PMI

3 - 5 subiendo

2 - 8 bajando

MECANICA AUTOMOTRIZ MOTOR pág. 25 FRANKLIN CHAMBI P.

26 [FECHA]

[TÍTULO DEL DOCUMENTO]

Orden de encendido

Por tanto, teniendo en cuenta el posicionado de los cilindros y

sus desplazamientos, el orden de encendido en este motor es:

1 - 3 - 7 - 5 - 6 - 2 - 4 - 8

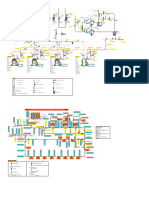

En la figura inferior tenemos una lista con el orden de

encendido mas habitual en los diferentes tipos de motores.

MECANICA AUTOMOTRIZ MOTOR pág. 26 FRANKLIN CHAMBI P.

27 [FECHA]

[TÍTULO DEL DOCUMENTO]

Nota: como podemos ver en el gráfico inferior, la numeración de

los cilindros no siempre es igual para todos los fabricantes y

países, por lo tanto, siempre que se quiera hacer trabajos sobre

un motor hay que tener a mano las especificaciones técnicas que

nos proporciona el fabricante para cada marca y modelo de

vehículo.

Estructura del motor de explosión

Indice del curso

El motor térmico de combustión interna esta formado básicamente

por una serie de elementos estáticos y dinámicos, clasificados,

MECANICA AUTOMOTRIZ MOTOR pág. 27 FRANKLIN CHAMBI P.

28 [FECHA]

[TÍTULO DEL DOCUMENTO]

en función de la misión que cumplen dentro del motor, en tres

grupos esenciales, que serian:

MECANICA AUTOMOTRIZ MOTOR pág. 28 FRANKLIN CHAMBI P.

29 [FECHA]

[TÍTULO DEL DOCUMENTO]

Elementos fijos

En este grupo están encuadrados aquellos elementos estáticos

necesarios para el funcionamiento del motor. Forman el armazón

del motor y de los cilindros, en cuyo interior tiene lugar el

proceso de combustión.

Bloque motor

El bloque constituye el cuerpo estructural donde se alojan y

sujetan todos los demás componentes del motor.

La forma y disposición del bloque está adaptada al tipo de motor

correspondiente, según sea de cilindros en "linea", horizontales

opuestos o en "V".

El bloque motor contiene los cilindros, los apoyos del cigüeñal

y la culata, las canalizaciones de refrigeración y engrase etc.

Bloque con refrigeración por agua

Los motores refrigerados por agua llevan situados en el interior

del bloque unos huecos y canalizaciones, denominadas "camisas de

MECANICA AUTOMOTRIZ MOTOR pág. 29 FRANKLIN CHAMBI P.

30 [FECHA]

[TÍTULO DEL DOCUMENTO]

agua", que rodean a los cilindros y a través de los cuales

circula el agua de refrigeración.

Bloque con refrigeración por aire

En los motores enfriados por aire, para que la refrigeración se

realice en las debidas condiciones en toda la periferia del

cilindro, es preciso que éstos sean independientes, por lo que

esta disposición se emplea generalmente para motores

monocilindricos.

Para conseguir la refrigeración se dispone alrededor del bloque

una serie de aletas que aumentan la superficie radiante y

eliminan mejor el calor interno.

MECANICA AUTOMOTRIZ MOTOR pág. 30 FRANKLIN CHAMBI P.

31 [FECHA]

[TÍTULO DEL DOCUMENTO]

Bloque de motor de dos tiempos

En pequeños motores de dos tiempos, debido a su sistema de

alimentación y escape por lumbreras laterales situadas en el

cilindro, no es preciso hacer la culata desmontable. Se fabrican

generalmente de un solo cuerpo, del tipo monoblock, con lo que

resultan más compactos y evitan puntos de unión entre sus

elementos.

En otros casos, en los motores de 2 tiempos la culata si esta

separada del bloque como podemos ver en le figura inferior.

MECANICA AUTOMOTRIZ MOTOR pág. 31 FRANKLIN CHAMBI P.

32 [FECHA]

[TÍTULO DEL DOCUMENTO]

Fabricación del bloque

Los bloques se fabrican de una sola pieza y completamente huecos

para eliminar peso muerto en el motor. Todos los cilindros van

dispuestos en uno o dos bloques, según el tipo de motor, unidos

por su bancada, formando así un cuerpo único.

Esta disposición de un solo bloque tiene la ventaja de dar mayor

rigidez al conjunto, simplifica la refrigeración del motor y

facilita el proceso de fabricación.

El material empleado en la fabricación de los bloques es,

generalmente, fundición de hierro con estructura perlítica,

aleado con pequeñas proporciones de cromo y níquel, que

proporcionan una gran resistencia al desgaste y protección a la

corrosión. Este material además resiste muy bien las altas

MECANICA AUTOMOTRIZ MOTOR pág. 32 FRANKLIN CHAMBI P.

33 [FECHA]

[TÍTULO DEL DOCUMENTO]

temperaturas que tiene que soportar.

En la fabricación de bloques se emplean también las aleaciones

ligeras a base de aluminio-silicio, que tienen las ventajas de

su menor peso y gran conductibilidad térmica, con lo que se

mejora la refrigeración. Estas características permiten aumentar

el grado de compresión en los motores de gasolina, con lo que se

obtiene una mayor potencia útil y un menor peso especifico para

una misma cilindrada.

Formación de los cilindros

El orificio circular que sirve de cilindro puede practicarse

sobre el propio material del bloque, o bien puede obtenerse

ajustando en este unas piezas postizas en forma de tubo llamadas

"camisas". Estas piezas se fabrican independientemente y se

montan sobre el bloque con un buen ajuste.

Según el procedimiento empleado para obtener los cilindros hay

que distinguir tres clases de bloques:

Bloque integral

Los cilindros se mecanizan sobre el propio material del

bloque. Para ello, el orificio destinado a formar el

cilindro se obtienen en bruto, de fundición, con la

sobremedida necesaria para el mandrinado Este tipo de

bloque es muy utilizado en la actualidad.

Bloque con camisas

Las camisas son unos cilindros desmontables que se acoplan

al bloque motor. Tienen la ventaja de que se pueden

fabricar de materiales distintos al del bloque motor, por

lo que pueden ser mas resistentes al desgaste y mas

eficientes a la hora de evacuar el calor. En caso de

avería o desgaste de los cilindros pueden ser sustituidas

las camisas sin que el bloque motor se vea afectado.

Las superficies interiores de las camisas se obtienen por

MECANICA AUTOMOTRIZ MOTOR pág. 33 FRANKLIN CHAMBI P.

34 [FECHA]

[TÍTULO DEL DOCUMENTO]

mecanizado de precisión, rectificado y pulido. A

continuación, reciben un tratamiento superficial, que en

muchos casos es un cromado con el fin de reducir el

desgaste de segmentos y cilindros, estando controlado es

proceso de forma que resulte una superficie finamente

porosa capaz de retener el lubricantes.

Hay dos tipos de camisas en los bloques:

Camisas secas: se llaman camisas "secas" por que no están

en contacto directo con el liquido de refrigeración

Camisas húmedas: se llaman camisas "húmedas" por que están

en contacto directo con el liquido refrigerante

Camisas secas

Estas camisas van montadas a presión, en perfecto contacto con

MECANICA AUTOMOTRIZ MOTOR pág. 34 FRANKLIN CHAMBI P.

35 [FECHA]

[TÍTULO DEL DOCUMENTO]

la pared del bloque, para que el calor interno puede

transmitirse al circuito de refrigeración. Estas camisas se

fabrican de materiales mas resistentes que los del bloque por lo

que pueden utilizarse en motores que soporten mayores presiones

internas como son los motores Diesel. Las camisas se montan en

el bloque a presión por medio de una prensa, de esta forma se

consigue que queden fijas sobre el bloque sin que puedan

moverse.

Las camisas secas pueden ser con pestaña de asiento y sin

pestaña.

Camisas húmedas

Las camisas húmedas son unos cilindros independientes que se

acoplan al bloque que es completamente hueco. Se ajustan al

bloque por medio de unas juntas de estanqueidad, para evitar que

el agua pase al cárter de aceite. Estas camisas sobresalen

ligeramente del plano superior del bloque de forma que quedan

fijadas una vez que se aprieta la culata.

MECANICA AUTOMOTRIZ MOTOR pág. 35 FRANKLIN CHAMBI P.

36 [FECHA]

[TÍTULO DEL DOCUMENTO]

Esta disposición del motor ofrece una mejor refrigeración del

motor, y se emplea generalmente en motores de gran potencia,

donde se necesita una mayor evacuación de calor. Tiene el

inconveniente de su mayor costo de fabricación y una cierta

dificultad de montaje, ya que, al estar la camisa en contacto

directo con el liquido de refrigeración, existe el riesgo de que

se produzcan fugas a través de las juntas de estanqueidad.

MECANICA AUTOMOTRIZ MOTOR pág. 36 FRANKLIN CHAMBI P.

37 [FECHA]

[TÍTULO DEL DOCUMENTO]

La culata

Es la pieza que sirve de cierre de los cilindros, formandose

generalmente en ella las cámaras de combustión. En la culata se

instalan las válvulas de admisión y escape, los colectores de

admisión y escape, los balancines, el árbol de levas, también

los elementos de encendido o inyección, según el tipo de motor

de que se trate. Ademas de las cámaras de combustión la culata

tiene cámara para el liquido de refrigeración y conductos para

los gases de escape y aire de admisión.

MECANICA AUTOMOTRIZ MOTOR pág. 37 FRANKLIN CHAMBI P.

38 [FECHA]

[TÍTULO DEL DOCUMENTO]

Culata para motor de cuatro tiempos

Debido a los esfuerzos a que está sometido y a las altas

temperaturas que tiene que soportar, este elemento es una de las

piezas mas delicadas y de difícil diseño del motor. La cantidad

de huecos y orificios de paso que posee pueden hacer que su

estructura quede debilitada. Se fabrica hueca para que pueda

circular por su interior el agua de refrigeración.

Todo ello hace muy difícil a la hora de proyectar una culata,

fijar matemáticamente sus dimensiones y espesores de material,

los cuales deben adaptarse a las características del motor, con

un espesor en sus paredes lo mas uniforme posible para evitar

desequilibrios térmicos en la misma, lo cual originaria la

aparición de grietas en la estructura.

Las zonas de la culata que soportan más calor son: la cámara de

combustión y el conducto de salida de los gases quemados. Por

tanto, se debe estudiar con detalle la correcta circulación del

liquido de refrigeración, para que todo el conjunto quede

térmicamente equilibrado.

MECANICA AUTOMOTRIZ MOTOR pág. 38 FRANKLIN CHAMBI P.

39 [FECHA]

[TÍTULO DEL DOCUMENTO]

Culata para motores de dos tiempos

Esta culata es mas simple que la de cuatro tiempos, ya que solo

necesita un orificio para instalar la bujía o inyector. Resulta

aún mas sencilla si la refrigeración se realiza por aire.

No obstante, la refrigeración de esta culata es de suma

importancia, ya que, al producirse en ella las combustiones con

mayor rapidez, se dispone de menos tiempo para la evacuación del

calor interno. Por esta razón su material alcanza mayor

temperatura limite durante su funcionamiento. Estas culatas

utilizan materiales de aleación ligera como el aluminio y tienen

una serie de aletas externas que ayudan a la evacuación del

calor del motor.

Material de las culatas

El material para la fabricación de las culatas es:

Aleación de aluminio: la culata se construye de aleación

de aluminio, silicio y magnesio. Sus principales

cualidades son una buena resistencia, peso reducido y gran

transferencia de calor, lo que permite alcanzar

rápidamente la temperatura de funcionamiento y facilita la

refrigeración.

Estas culatas son mas caras de fabricar y son mas frágiles

porque sufren mayores deformaciones. Pero tienen la

ventaja de su menor peso y su mayor capacidad de

refrigeración del motor. Estas características hacen que

las culatas de este tipo sean la mas utilizadas

actualmente. Se pueden montar tanto en motores con bloque

de fundición como de aleación de aluminio.

MECANICA AUTOMOTRIZ MOTOR pág. 39 FRANKLIN CHAMBI P.

40 [FECHA]

[TÍTULO DEL DOCUMENTO]

Hierro fundido: la culata se construye con una aleación de

hierro, cromo y níquel, que la hacen mas resistente y

menos propensa a las deformaciones. Estas culatas admiten

un mayor par de apriete y es mas resistente a las

deformaciones y tiene la desventaja de su mayor peso y su

menor capacidad de refrigeración del motor.

Montaje de la culata

Una de las características a tener en cuenta de las culatas es

su amarre al bloque motor, ya que, al estar sometida a la fuerza

de empuje de los gases de la combustión, tiende a separarse del

bloque. Por esta razón, el sistema de amarre y el numero mas

conveniente de puntos de unión, se estudia cuidadosamente, así

como la calidad y dimensiones de los espárragos empleados para

ello.

El número de puntos de amarre depende de las dimensiones de la

culata ya que si se emplean muchos espárragos, mayor es el

número de agujeros que hay que practicar en la misma, lo que

debilita su estructura y aumenta las dificultades de moldeado.

Por otra parte se disminuye el peligro de flexión y la

dilatación de la misma, al ser menor la separación entre puntos

de amarre, asegurando así el cierre estanco de los cilindros.

El par de apriete establecido para cada culata viene indicado

por el fabricante en función de la presión interna y del

material empleado en su fabricación. Este par de apriete se

logra con el empleo de llaves dinamométricas. Se debe seguir el

orden de apriete establecido por el fabricante, comenzando

normalmente por el centro y terminando por los extremos.

MECANICA AUTOMOTRIZ MOTOR pág. 40 FRANKLIN CHAMBI P.

41 [FECHA]

[TÍTULO DEL DOCUMENTO]

Formas y características de las cámaras de combustión

Una característica importante de las culatas es el tipo de

cámaras de combustión que llevan mecanizadas. La cámara de

combustión es el espacio que existe entre la cabeza del pintón

en el PMS y las diferentes formas que se mecanizan en la culata.

En la cámara de combustión se comprime la mezcla o el aire en su

grado máximo.

La cámara de combustión se construye principalmente en la

culata, y en ella se alojan las válvulas de admisión y escape y

la bujía o el inyector dependiendo del motor sea Otto o Diesel.

Cámaras de combustión para motores Otto

En los motores de gasolina los mejores resultados se obtienen

con una forma de cámara semiesférica; pero debido a la

disposición y dimensionado de las válvulas, cuyo asiento debe

ser plano, la configuración de la cámara se aleja de su forma

ideal.

Las diferentes formas de la cámara de combustión pueden ser:

Cámara de bañera y en cuña

Se emplean generalmente con las válvulas situadas en la

culata y la bujía situada lateralmente, lo cual facilita

MECANICA AUTOMOTRIZ MOTOR pág. 41 FRANKLIN CHAMBI P.

42 [FECHA]

[TÍTULO DEL DOCUMENTO]

el acceso a este elemento. Tienen la ventaja de que el

recorrido de la chispa es muy corto y de limitar el acceso

de turbulencia en el gas, produciendose, a la entrada de

gases, un soplado sobre la cabeza del émbolo que reduce el

picado.

La cámara en forma de cuña tiene las válvulas colocadas en

paralelo, lo que simplifica su sistema de mando.

La cámara en forma de bañera tiene una configuración que

facilita un gran alzado de válvulas y también se

simplifica el sistema de mando.

Cámara hemisférica

Es la mas parecida a la forma ideal, las válvulas se

disponen una a cada lado de la cámara y la bujía en el

centro. Esta disposición favorece la combustión y acorta

la llama desde la bujía a la cabeza del émbolo.

Este tipo de cámara se emplea mucho actualmente, ya que

permite utilizar válvulas de mayor sección o bien situar

mas válvulas para la admisión y escape (3, 4 y hasta 5

válvulas).

Cámara cilíndrica

Esta cámara es muy utilizada por su sencillez de diseño y

fácil fabricación, lo cual abarata el costo de la culata.

Cámara de combustión en motores de inyección directa

La cámara en estos motores desempeña un papel muy

importante ya que en alguna fases de su funcionamiento se

utilizan mezclas pobres. Los pistones en estos motores

utilizan unos deflectores en su cabeza (figura inferior),

cuya forma orienta convenientemente el torbellino del gas

de manera que se concentra una mezcla rica en torno a la

bujía y por otra parte tenemos una mezcla pobre en la

periferia.

MECANICA AUTOMOTRIZ MOTOR pág. 42 FRANKLIN CHAMBI P.

43 [FECHA]

[TÍTULO DEL DOCUMENTO]

Cámaras de combustión para motores Diesel

En el funcionamiento de los motores Diesel, la combustión se

realiza comprimiendo solamente el aire de admisión e inyectando

a continuación el combustible, el cual, al contacto con el aire

caliente, se inflama y produce la combustión. Esta inflamación

no es instantánea sino que se produce cuando la temperatura del

mismo se comunica al liquido. Es decir, que si el aire esta en

reposo, las primeras gotas de combustible enfrían el aire

circundante, lo cual retrasa la combustión.

Por otra parte, la combustión en estos motores no se realiza en

un frente único, como ocurre en los motores Otto, sino en

diferentes puntos a la vez y se transmite a toda la mezcla. Si

todos estos puntos de aire, en el interior de la cámara, no

están a la misma temperatura se produce un efecto de picado, al

no inflamarse la mezcla homogéneamente.

Para tener una combustión optima en los motores Diesel es

necesario tener una relación de compresión alta y conseguir que

el aire de admisión adquiera una turbulencia para que el calor

se transmita por igual en todos los puntos de la cámara.

MECANICA AUTOMOTRIZ MOTOR pág. 43 FRANKLIN CHAMBI P.

44 [FECHA]

[TÍTULO DEL DOCUMENTO]

La turbulencia del aire dentro del cilindro se consigue dando a

la cámara de combustión la forma mas adecuada. Según la

disposición adoptada, existen los siguientes tipos de cámaras:

Cámaras de inyección directa

En este sistema el combustible es inyectado directamente en la

cámara de combustión a través de varios orificios del inyector.

Al chocar el combustible contra la cabeza del émbolo, que es la

zona mas caliente, se consigue una mejor mezcla y varios puntos

simultáneos de ignición.

La cámara de combustión esta constituida en la cabeza del émbolo

y la turbulencia se consigue dando a esta cámara una forma

toroidal. Durante la admisión entra el aire con una inclinación

adecuada e incide lateralmente en la cámara y, siguiendo la

forma de la misma, crea un torbellino en el centro que sube

hasta chocar contra la culata y se une al que sigue entrando

para formar el torbellino tórico. El torbellino, durante la

compresión, aumenta de velocidad, consiguiendo así mantener el

aire en movimiento y su temperatura homogénea en toda la cámara.

Este sistema, al tener menor superficie de cámara de contacto

con el circuito de refrigeración, proporciona una mayor

temperatura interna, lo cual facilita el arranque en frío y

supone un menor consumo de combustible. El rendimiento del motor

es más elevado ya que se produce una combustión completa.

MECANICA AUTOMOTRIZ MOTOR pág. 44 FRANKLIN CHAMBI P.

45 [FECHA]

[TÍTULO DEL DOCUMENTO]

Cámaras de inyección indirecta

Este tipo de motores utilizan una cámara de combustión principal

y otra auxiliar. La inyección de combustible se realiza en la

precamara o cámara auxiliar que esta unida a la principal por un

estrechamiento, cuya función es provocar una gran turbulencia

del aire y el combustible inyectado.

La cámara auxiliar se fabrica de acero especial y va montada de

manera postiza sobre la culata. La relación de compresión es mas

alta que en los motores de inyección directa del orden de 18 -

22/1. El uso de cámara auxiliar suaviza el funcionamiento del

motor Diesel y como desventaja tiene que aumenta el consumo de

combustible. El arranque en frío del motor es mas difícil,s por

MECANICA AUTOMOTRIZ MOTOR pág. 45 FRANKLIN CHAMBI P.

46 [FECHA]

[TÍTULO DEL DOCUMENTO]

lo que se utilizan sistemas de precalentamiento de la cámara

auxiliar.

Cámara de precombustión

La cámara de combustión esta dividida en dos partes; una

en la propia cámara del cilindro y la otra en una

antecamara o cámara auxiliar. Ambas cámaras se comunican

entre si a través de unos finos orificios, llamado

difusores.

Durante la compresión casi todo el aire pasa de la cámara

principal a la antecámara a través de los difusores y

adquiere gran velocidad debido a la estrechez de los

orificios. Una vez que se inyecta el combustible se

produce la combustión en contacto con el aire caliente, de

modo que se crea una sobrepresión que expulsa los gases

inflamados a través de los orificios calibrados a gran

velocidad. Esto provoca una turbulencia en la cámara

principal que hace posible una combustión progresiva.

Cámara de turbulencia

Esta configuración se compone de una cámara auxiliar de

forma casi esférica anexa a la cámara de combustión

principal, que tiene casi el 50% del volumen de la

compresión total. La cámara auxiliar está conectada con la

principal por una canal que desemboca tangencialmente

orientado hacia el centro del pistón. En la cámara

auxiliar están ubicadas también el inyector y la bujía de

incandescencia. En la cámara de turbulencia se produce en

el tiempo de compresión una fuerte turbulencia, en la cual

MECANICA AUTOMOTRIZ MOTOR pág. 46 FRANKLIN CHAMBI P.

47 [FECHA]

[TÍTULO DEL DOCUMENTO]

el combustible es inyectado sobre el aire caliente que

provoca la combustión total en el interior de la cámara

auxiliar. La violencia de la expansión de los gases en la

combustión es frenada por el canal tangencial, con lo que

se consigue una expansión suave y progresiva.

Los motores con cámara de turbulencia son los mas

utilizados en los motores Diesel para automóviles. Esto

fue así hasta la aparición de los motores de inyección

directa que son los mas utilizados actualmente.

Colectores de admisión y escape

Estos elementos van situados lateralmente en la culata y, como

su nombre indica, son los conductos por los cuales entran las

gases frescos al interior del cilindro y salen al exterior los

gases quemados.

Colector de admisión

El colector de admisión suele fabricarse de aluminio, ya que al

no estar expuesto a las elevadas temperaturas del motor no sufre

apenas dilataciones, reduciendo así el peso del mismo.

La principal características de este colector, es su perfecto

diseño en cuanto a distribución y diámetro interior, a fin de

que la mezcla o aire de admisión llegue sin perdidas de carga a

cada uno de los cilindros. Para que esto se cumple la longitud

de los tubos debe ser lo mas corto posible y equidistante del

MECANICA AUTOMOTRIZ MOTOR pág. 47 FRANKLIN CHAMBI P.

48 [FECHA]

[TÍTULO DEL DOCUMENTO]

carburador o en sistemas de inyección monopunto, con una

superficie interior perfectamente lisa, para evitar retenciones

de la mezcla durante la admisión.

Para favorecer el arranque en frío evitando que el combustible

se condense en las paredes, se utilizan sistemas de

calentamiento situados en los colectores por debajo de la

mariposa de gases. Estos sistemas pueden aprovechar el calor del

agua de refrigeración o bien utilizar una resistencia eléctrica

de calentamiento.

En sistemas de inyección multipunto, los colectores se pueden

optimizar mejor, ya que cada cilindro tiene su inyector al lado

de la válvulas de admisión, por lo que podemos dar una longitud

a los tubos de admisión lo mas optimo a las características del

motor (cilindrada, nº r.p.m.). En este tipo de motores se pueden

utilizar sistemas de admisión variable que pueden variar la

longitud de los tubos del colector de admisión o bien utilizar

tubos divididos que se utilizan parcialmente o en su totalidad

utilizando mariposas de paso.

MECANICA AUTOMOTRIZ MOTOR pág. 48 FRANKLIN CHAMBI P.

49 [FECHA]

[TÍTULO DEL DOCUMENTO]

En motores Diesel se utilizan colectores como los utilizados en

los sistemas de inyección multipunto ya que tienen un inyector

por cada cilindro independientemente del sistema de inyección

utilizado. En estos motores se buscan colectores de admisión que

consigan una elevada turbulencia de aire en el interior del

cilindro.

Colector de escape

Se fabrican de hierro fundido con estructuras perlítica, ya que

tiene que soportar altas temperaturas y presiones durante la

salida de los gases. Como en el caso del colector de admisión,

debe estar diseñado para evitar toda contrapresión en el

interior del cilindro y facilitar la salida rápida de los gases.

Existen varios modelos que se adaptan a cada tipo de motor. Se

emplea el sistema de tubos múltiples en los motores de altas

prestaciones.

MECANICA AUTOMOTRIZ MOTOR pág. 49 FRANKLIN CHAMBI P.

50 [FECHA]

[TÍTULO DEL DOCUMENTO]

Disposición de los colectores en el motor

Los colectores se sitúan uno a cada lado de la culata, lo cual

favorece el arrastre de gases quemados debido al flujo de

entrada de los gases frescos de admisión.

Otras veces, ambos colectores se colocan en el mismo lado de la

culata, con lo cual el calor de los gases de escape se

transmiten al colector de admisión. Esta disposición favorece la

MECANICA AUTOMOTRIZ MOTOR pág. 50 FRANKLIN CHAMBI P.

51 [FECHA]

[TÍTULO DEL DOCUMENTO]

perfecta carburación de la mezcla en los motores Otto y evita la

condensación de los gases en el colector de admisión en tiempo

frío.

Juntas en el motor

En todo acoplamiento de elementos fijos se interpone una junta

de unión, la cual hace de cierre estanco entre ellos. El

material empleado para cada tipo de junta debe ser el adecuado a

la función que tiene que cumplir y a la posición que ocupa en el

motor, ya que algunas de estas juntas han de soportar elevadas

presiones y temperaturas. La junta mas importante del motor es

la junta culata, por las duras condiciones en las que tiene que

trabajar y por su enorme importancia en el normal funcionamiento

del motor.

Las juntas en general utilizadas en el automóvil están

fabricadas en materiales como papel, corcho, caucho, metal o la

combinación de alguno de ellos (juntas de acero recubiertas de

elastómeros).

Atendiendo a su aplicación, pueden dividirse en juntas de

culata, juntas de sellado de cárteres de aceite, colectores de

admisión y escape, bomba de agua, bomba de aceite, etc.

MECANICA AUTOMOTRIZ MOTOR pág. 51 FRANKLIN CHAMBI P.

52 [FECHA]

[TÍTULO DEL DOCUMENTO]

Junta culata

La junta de culata es la junta plana sometida a las mayores

exigencias de trabajo en el interior de un motor. Tiene la

función de sellar las cámaras de combustión, los conductos de

refrigerante y lubricante, y los agujeros de los tornillos entre

sí.

Dependiendo del diseño del motor, una junta de culata consta de

varias láminas de acero. Así por ejemplo, los motores Diesel de

elevada carga de funcionamiento precisan de unas juntas de

culata con un diseño constructivo mucho mayor que los motores

Otto de escasa potencia y poca carga.

Las prestaciones de las juntas culatas deben resistir todo tipo

de requerimiento químico, físico y estructural de los motores y

deben ser construidas con una elevada resistencia a: los gases

de combustión y a diversos fluidos agresivos, las altas

temperaturas y rápidas variaciones térmicas de hasta 240ºC, y

las altas presiones de combustión extremadamente variables y

puntuales de hasta 120 bar en motores Otto y más de 200 bar en

los motores Diesel, por citar algunos datos.

MECANICA AUTOMOTRIZ MOTOR pág. 52 FRANKLIN CHAMBI P.

53 [FECHA]

[TÍTULO DEL DOCUMENTO]

Datos para elegir la junta culata

Para elegir el tipo de junta culata que montaremos sobre el

motor hay una serie de datos que hay que tener en cuenta. Uno de

los datos es la distancia entre la superficie del pistón (C) en

el punto muerto superior (PMS) y la superficie de separación del

bloque motor. Otro dato importante es el espesor de la junta que

viene determinado por el "número de entalladuras" o muescas.

MECANICA AUTOMOTRIZ MOTOR pág. 53 FRANKLIN CHAMBI P.

54 [FECHA]

[TÍTULO DEL DOCUMENTO]

© 2014 Aficionados a la Mecánica. Pagina creada por Dani

meganeboy.

MECANICA AUTOMOTRIZ MOTOR pág. 54 FRANKLIN CHAMBI P.

55 [FECHA]

[TÍTULO DEL DOCUMENTO]

Estructura del motor de explosión

Indice del curso

El motor térmico de combustión interna esta formado básicamente

por una serie de elementos estáticos y dinámicos, clasificados,

en función de la misión que cumplen dentro del motor, en tres

grupos esenciales, que serian:

MECANICA AUTOMOTRIZ MOTOR pág. 55 FRANKLIN CHAMBI P.

56 [FECHA]

[TÍTULO DEL DOCUMENTO]

MECANICA AUTOMOTRIZ MOTOR pág. 56 FRANKLIN CHAMBI P.

57 [FECHA]

[TÍTULO DEL DOCUMENTO]

Elementos fijos

En este grupo están encuadrados aquellos elementos estáticos

necesarios para el funcionamiento del motor. Forman el armazón

del motor y de los cilindros, en cuyo interior tiene lugar el

proceso de combustión.

Bloque motor

El bloque constituye el cuerpo estructural donde se alojan y

sujetan todos los demás componentes del motor.

La forma y disposición del bloque está adaptada al tipo de motor

correspondiente, según sea de cilindros en "linea", horizontales

opuestos o en "V".

El bloque motor contiene los cilindros, los apoyos del cigüeñal

y la culata, las canalizaciones de refrigeración y engrase etc.

Bloque con refrigeración por agua

Los motores refrigerados por agua llevan situados en el interior

del bloque unos huecos y canalizaciones, denominadas "camisas de

agua", que rodean a los cilindros y a través de los cuales

circula el agua de refrigeración.

Bloque con refrigeración por aire

En los motores enfriados por aire, para que la refrigeración se

realice en las debidas condiciones en toda la periferia del

cilindro, es preciso que éstos sean independientes, por lo que

esta disposición se emplea generalmente para motores

monocilindricos.

MECANICA AUTOMOTRIZ MOTOR pág. 57 FRANKLIN CHAMBI P.

58 [FECHA]

[TÍTULO DEL DOCUMENTO]

Para conseguir la refrigeración se dispone alrededor del bloque

una serie de aletas que aumentan la superficie radiante y

eliminan mejor el calor interno.

Bloque de motor de dos tiempos

En pequeños motores de dos tiempos, debido a su sistema de

alimentación y escape por lumbreras laterales situadas en el

cilindro, no es preciso hacer la culata desmontable. Se fabrican

generalmente de un solo cuerpo, del tipo monoblock, con lo que

resultan más compactos y evitan puntos de unión entre sus

elementos.

MECANICA AUTOMOTRIZ MOTOR pág. 58 FRANKLIN CHAMBI P.

59 [FECHA]

[TÍTULO DEL DOCUMENTO]

En otros casos, en los motores de 2 tiempos la culata si esta

separada del bloque como podemos ver en le figura inferior.

MECANICA AUTOMOTRIZ MOTOR pág. 59 FRANKLIN CHAMBI P.

60 [FECHA]

[TÍTULO DEL DOCUMENTO]

Fabricación del bloque

Los bloques se fabrican de una sola pieza y completamente huecos

para eliminar peso muerto en el motor. Todos los cilindros van

dispuestos en uno o dos bloques, según el tipo de motor, unidos

por su bancada, formando así un cuerpo único.

Esta disposición de un solo bloque tiene la ventaja de dar mayor

rigidez al conjunto, simplifica la refrigeración del motor y

facilita el proceso de fabricación.

El material empleado en la fabricación de los bloques es,

generalmente, fundición de hierro con estructura perlítica,

aleado con pequeñas proporciones de cromo y níquel, que

proporcionan una gran resistencia al desgaste y protección a la

corrosión. Este material además resiste muy bien las altas

MECANICA AUTOMOTRIZ MOTOR pág. 60 FRANKLIN CHAMBI P.

61 [FECHA]

[TÍTULO DEL DOCUMENTO]

temperaturas que tiene que soportar.

En la fabricación de bloques se emplean también las aleaciones

ligeras a base de aluminio-silicio, que tienen las ventajas de

su menor peso y gran conductibilidad térmica, con lo que se

mejora la refrigeración. Estas características permiten aumentar

el grado de compresión en los motores de gasolina, con lo que se

obtiene una mayor potencia útil y un menor peso especifico para

una misma cilindrada.

Formación de los cilindros

El orificio circular que sirve de cilindro puede practicarse

sobre el propio material del bloque, o bien puede obtenerse

ajustando en este unas piezas postizas en forma de tubo llamadas

"camisas". Estas piezas se fabrican independientemente y se

montan sobre el bloque con un buen ajuste.

Según el procedimiento empleado para obtener los cilindros hay

que distinguir tres clases de bloques:

Bloque integral

Los cilindros se mecanizan sobre el propio material del

bloque. Para ello, el orificio destinado a formar el

cilindro se obtienen en bruto, de fundición, con la

sobremedida necesaria para el mandrinado Este tipo de

bloque es muy utilizado en la actualidad.

Bloque con camisas

Las camisas son unos cilindros desmontables que se acoplan

al bloque motor. Tienen la ventaja de que se pueden

fabricar de materiales distintos al del bloque motor, por

lo que pueden ser mas resistentes al desgaste y mas

eficientes a la hora de evacuar el calor. En caso de

avería o desgaste de los cilindros pueden ser sustituidas

las camisas sin que el bloque motor se vea afectado.

Las superficies interiores de las camisas se obtienen por

MECANICA AUTOMOTRIZ MOTOR pág. 61 FRANKLIN CHAMBI P.

62 [FECHA]

[TÍTULO DEL DOCUMENTO]

mecanizado de precisión, rectificado y pulido. A

continuación, reciben un tratamiento superficial, que en

muchos casos es un cromado con el fin de reducir el

desgaste de segmentos y cilindros, estando controlado es

proceso de forma que resulte una superficie finamente

porosa capaz de retener el lubricantes.

Hay dos tipos de camisas en los bloques:

Camisas secas: se llaman camisas "secas" por que no están

en contacto directo con el liquido de refrigeración

Camisas húmedas: se llaman camisas "húmedas" por que están

en contacto directo con el liquido refrigerante

Camisas secas

Estas camisas van montadas a presión, en perfecto contacto con

MECANICA AUTOMOTRIZ MOTOR pág. 62 FRANKLIN CHAMBI P.

63 [FECHA]

[TÍTULO DEL DOCUMENTO]

la pared del bloque, para que el calor interno puede

transmitirse al circuito de refrigeración. Estas camisas se

fabrican de materiales mas resistentes que los del bloque por lo

que pueden utilizarse en motores que soporten mayores presiones

internas como son los motores Diesel. Las camisas se montan en

el bloque a presión por medio de una prensa, de esta forma se

consigue que queden fijas sobre el bloque sin que puedan

moverse.

Las camisas secas pueden ser con pestaña de asiento y sin

pestaña.

Camisas húmedas

Las camisas húmedas son unos cilindros independientes que se

acoplan al bloque que es completamente hueco. Se ajustan al

bloque por medio de unas juntas de estanqueidad, para evitar que

el agua pase al cárter de aceite. Estas camisas sobresalen

ligeramente del plano superior del bloque de forma que quedan

fijadas una vez que se aprieta la culata.

MECANICA AUTOMOTRIZ MOTOR pág. 63 FRANKLIN CHAMBI P.

64 [FECHA]

[TÍTULO DEL DOCUMENTO]

Esta disposición del motor ofrece una mejor refrigeración del

motor, y se emplea generalmente en motores de gran potencia,

donde se necesita una mayor evacuación de calor. Tiene el

inconveniente de su mayor costo de fabricación y una cierta

dificultad de montaje, ya que, al estar la camisa en contacto

directo con el liquido de refrigeración, existe el riesgo de que

se produzcan fugas a través de las juntas de estanqueidad.

MECANICA AUTOMOTRIZ MOTOR pág. 64 FRANKLIN CHAMBI P.

65 [FECHA]

[TÍTULO DEL DOCUMENTO]

La culata

Es la pieza que sirve de cierre de los cilindros, formandose

generalmente en ella las cámaras de combustión. En la culata se

instalan las válvulas de admisión y escape, los colectores de

admisión y escape, los balancines, el árbol de levas, también

los elementos de encendido o inyección, según el tipo de motor

de que se trate. Ademas de las cámaras de combustión la culata

tiene cámara para el liquido de refrigeración y conductos para

los gases de escape y aire de admisión.

MECANICA AUTOMOTRIZ MOTOR pág. 65 FRANKLIN CHAMBI P.

66 [FECHA]

[TÍTULO DEL DOCUMENTO]

Culata para motor de cuatro tiempos

Debido a los esfuerzos a que está sometido y a las altas

temperaturas que tiene que soportar, este elemento es una de las

piezas mas delicadas y de difícil diseño del motor. La cantidad

de huecos y orificios de paso que posee pueden hacer que su

estructura quede debilitada. Se fabrica hueca para que pueda

circular por su interior el agua de refrigeración.

Todo ello hace muy difícil a la hora de proyectar una culata,

fijar matemáticamente sus dimensiones y espesores de material,

los cuales deben adaptarse a las características del motor, con

un espesor en sus paredes lo mas uniforme posible para evitar

desequilibrios térmicos en la misma, lo cual originaria la

aparición de grietas en la estructura.

Las zonas de la culata que soportan más calor son: la cámara de

combustión y el conducto de salida de los gases quemados. Por

tanto, se debe estudiar con detalle la correcta circulación del

liquido de refrigeración, para que todo el conjunto quede

térmicamente equilibrado.

MECANICA AUTOMOTRIZ MOTOR pág. 66 FRANKLIN CHAMBI P.

67 [FECHA]

[TÍTULO DEL DOCUMENTO]

Culata para motores de dos tiempos

Esta culata es mas simple que la de cuatro tiempos, ya que solo

necesita un orificio para instalar la bujía o inyector. Resulta

aún mas sencilla si la refrigeración se realiza por aire.

No obstante, la refrigeración de esta culata es de suma

importancia, ya que, al producirse en ella las combustiones con

mayor rapidez, se dispone de menos tiempo para la evacuación del

calor interno. Por esta razón su material alcanza mayor

temperatura limite durante su funcionamiento. Estas culatas

utilizan materiales de aleación ligera como el aluminio y tienen

una serie de aletas externas que ayudan a la evacuación del

calor del motor.

Material de las culatas

El material para la fabricación de las culatas es:

Aleación de aluminio: la culata se construye de aleación

de aluminio, silicio y magnesio. Sus principales

cualidades son una buena resistencia, peso reducido y gran

transferencia de calor, lo que permite alcanzar

rápidamente la temperatura de funcionamiento y facilita la

refrigeración.

Estas culatas son mas caras de fabricar y son mas frágiles

porque sufren mayores deformaciones. Pero tienen la

ventaja de su menor peso y su mayor capacidad de

refrigeración del motor. Estas características hacen que

las culatas de este tipo sean la mas utilizadas

actualmente. Se pueden montar tanto en motores con bloque

de fundición como de aleación de aluminio.

MECANICA AUTOMOTRIZ MOTOR pág. 67 FRANKLIN CHAMBI P.

68 [FECHA]

[TÍTULO DEL DOCUMENTO]

Hierro fundido: la culata se construye con una aleación de

hierro, cromo y níquel, que la hacen mas resistente y

menos propensa a las deformaciones. Estas culatas admiten

un mayor par de apriete y es mas resistente a las

deformaciones y tiene la desventaja de su mayor peso y su

menor capacidad de refrigeración del motor.

Montaje de la culata

Una de las características a tener en cuenta de las culatas es

su amarre al bloque motor, ya que, al estar sometida a la fuerza

de empuje de los gases de la combustión, tiende a separarse del

bloque. Por esta razón, el sistema de amarre y el numero mas

conveniente de puntos de unión, se estudia cuidadosamente, así

como la calidad y dimensiones de los espárragos empleados para

ello.

El número de puntos de amarre depende de las dimensiones de la

culata ya que si se emplean muchos espárragos, mayor es el

número de agujeros que hay que practicar en la misma, lo que

debilita su estructura y aumenta las dificultades de moldeado.

Por otra parte se disminuye el peligro de flexión y la

dilatación de la misma, al ser menor la separación entre puntos

de amarre, asegurando así el cierre estanco de los cilindros.

El par de apriete establecido para cada culata viene indicado

por el fabricante en función de la presión interna y del

material empleado en su fabricación. Este par de apriete se

logra con el empleo de llaves dinamométricas. Se debe seguir el

orden de apriete establecido por el fabricante, comenzando

normalmente por el centro y terminando por los extremos.

MECANICA AUTOMOTRIZ MOTOR pág. 68 FRANKLIN CHAMBI P.

69 [FECHA]

[TÍTULO DEL DOCUMENTO]

Formas y características de las cámaras de combustión

Una característica importante de las culatas es el tipo de

cámaras de combustión que llevan mecanizadas. La cámara de

combustión es el espacio que existe entre la cabeza del pintón

en el PMS y las diferentes formas que se mecanizan en la culata.

En la cámara de combustión se comprime la mezcla o el aire en su

grado máximo.

La cámara de combustión se construye principalmente en la

culata, y en ella se alojan las válvulas de admisión y escape y

la bujía o el inyector dependiendo del motor sea Otto o Diesel.

Cámaras de combustión para motores Otto

En los motores de gasolina los mejores resultados se obtienen

con una forma de cámara semiesférica; pero debido a la

disposición y dimensionado de las válvulas, cuyo asiento debe

ser plano, la configuración de la cámara se aleja de su forma

ideal.

Las diferentes formas de la cámara de combustión pueden ser:

Cámara de bañera y en cuña

Se emplean generalmente con las válvulas situadas en la

culata y la bujía situada lateralmente, lo cual facilita

MECANICA AUTOMOTRIZ MOTOR pág. 69 FRANKLIN CHAMBI P.

70 [FECHA]

[TÍTULO DEL DOCUMENTO]

el acceso a este elemento. Tienen la ventaja de que el

recorrido de la chispa es muy corto y de limitar el acceso

de turbulencia en el gas, produciendose, a la entrada de

gases, un soplado sobre la cabeza del émbolo que reduce el

picado.

La cámara en forma de cuña tiene las válvulas colocadas en

paralelo, lo que simplifica su sistema de mando.

La cámara en forma de bañera tiene una configuración que

facilita un gran alzado de válvulas y también se

simplifica el sistema de mando.

Cámara hemisférica

Es la mas parecida a la forma ideal, las válvulas se

disponen una a cada lado de la cámara y la bujía en el

centro. Esta disposición favorece la combustión y acorta

la llama desde la bujía a la cabeza del émbolo.

Este tipo de cámara se emplea mucho actualmente, ya que

permite utilizar válvulas de mayor sección o bien situar

mas válvulas para la admisión y escape (3, 4 y hasta 5

válvulas).

Cámara cilíndrica

Esta cámara es muy utilizada por su sencillez de diseño y

fácil fabricación, lo cual abarata el costo de la culata.

Cámara de combustión en motores de inyección directa

La cámara en estos motores desempeña un papel muy

importante ya que en alguna fases de su funcionamiento se

utilizan mezclas pobres. Los pistones en estos motores

utilizan unos deflectores en su cabeza (figura inferior),

cuya forma orienta convenientemente el torbellino del gas

de manera que se concentra una mezcla rica en torno a la

bujía y por otra parte tenemos una mezcla pobre en la

periferia.

MECANICA AUTOMOTRIZ MOTOR pág. 70 FRANKLIN CHAMBI P.

71 [FECHA]

[TÍTULO DEL DOCUMENTO]

Cámaras de combustión para motores Diesel

En el funcionamiento de los motores Diesel, la combustión se

realiza comprimiendo solamente el aire de admisión e inyectando

a continuación el combustible, el cual, al contacto con el aire

caliente, se inflama y produce la combustión. Esta inflamación

no es instantánea sino que se produce cuando la temperatura del

mismo se comunica al liquido. Es decir, que si el aire esta en

reposo, las primeras gotas de combustible enfrían el aire

circundante, lo cual retrasa la combustión.

Por otra parte, la combustión en estos motores no se realiza en

un frente único, como ocurre en los motores Otto, sino en

diferentes puntos a la vez y se transmite a toda la mezcla. Si

todos estos puntos de aire, en el interior de la cámara, no

están a la misma temperatura se produce un efecto de picado, al

no inflamarse la mezcla homogéneamente.

Para tener una combustión optima en los motores Diesel es

necesario tener una relación de compresión alta y conseguir que

el aire de admisión adquiera una turbulencia para que el calor

se transmita por igual en todos los puntos de la cámara.

MECANICA AUTOMOTRIZ MOTOR pág. 71 FRANKLIN CHAMBI P.

72 [FECHA]

[TÍTULO DEL DOCUMENTO]

La turbulencia del aire dentro del cilindro se consigue dando a

la cámara de combustión la forma mas adecuada. Según la

disposición adoptada, existen los siguientes tipos de cámaras:

Cámaras de inyección directa

En este sistema el combustible es inyectado directamente en la

cámara de combustión a través de varios orificios del inyector.

Al chocar el combustible contra la cabeza del émbolo, que es la

zona mas caliente, se consigue una mejor mezcla y varios puntos

simultáneos de ignición.

La cámara de combustión esta constituida en la cabeza del émbolo

y la turbulencia se consigue dando a esta cámara una forma

toroidal. Durante la admisión entra el aire con una inclinación

adecuada e incide lateralmente en la cámara y, siguiendo la

forma de la misma, crea un torbellino en el centro que sube

hasta chocar contra la culata y se une al que sigue entrando

para formar el torbellino tórico. El torbellino, durante la

compresión, aumenta de velocidad, consiguiendo así mantener el

aire en movimiento y su temperatura homogénea en toda la cámara.

Este sistema, al tener menor superficie de cámara de contacto

con el circuito de refrigeración, proporciona una mayor

temperatura interna, lo cual facilita el arranque en frío y

supone un menor consumo de combustible. El rendimiento del motor

es más elevado ya que se produce una combustión completa.

MECANICA AUTOMOTRIZ MOTOR pág. 72 FRANKLIN CHAMBI P.

73 [FECHA]

[TÍTULO DEL DOCUMENTO]

Cámaras de inyección indirecta

Este tipo de motores utilizan una cámara de combustión principal

y otra auxiliar. La inyección de combustible se realiza en la

precamara o cámara auxiliar que esta unida a la principal por un

estrechamiento, cuya función es provocar una gran turbulencia

del aire y el combustible inyectado.

La cámara auxiliar se fabrica de acero especial y va montada de

manera postiza sobre la culata. La relación de compresión es mas

alta que en los motores de inyección directa del orden de 18 -

22/1. El uso de cámara auxiliar suaviza el funcionamiento del

motor Diesel y como desventaja tiene que aumenta el consumo de

combustible. El arranque en frío del motor es mas difícil,s por

MECANICA AUTOMOTRIZ MOTOR pág. 73 FRANKLIN CHAMBI P.

74 [FECHA]

[TÍTULO DEL DOCUMENTO]

lo que se utilizan sistemas de precalentamiento de la cámara

auxiliar.

Cámara de precombustión

La cámara de combustión esta dividida en dos partes; una

en la propia cámara del cilindro y la otra en una

antecamara o cámara auxiliar. Ambas cámaras se comunican

entre si a través de unos finos orificios, llamado

difusores.

Durante la compresión casi todo el aire pasa de la cámara

principal a la antecámara a través de los difusores y

adquiere gran velocidad debido a la estrechez de los

orificios. Una vez que se inyecta el combustible se

produce la combustión en contacto con el aire caliente, de

modo que se crea una sobrepresión que expulsa los gases

inflamados a través de los orificios calibrados a gran

velocidad. Esto provoca una turbulencia en la cámara

principal que hace posible una combustión progresiva.

Cámara de turbulencia

Esta configuración se compone de una cámara auxiliar de

forma casi esférica anexa a la cámara de combustión

principal, que tiene casi el 50% del volumen de la

compresión total. La cámara auxiliar está conectada con la

principal por una canal que desemboca tangencialmente

orientado hacia el centro del pistón. En la cámara

auxiliar están ubicadas también el inyector y la bujía de

incandescencia. En la cámara de turbulencia se produce en

el tiempo de compresión una fuerte turbulencia, en la cual

MECANICA AUTOMOTRIZ MOTOR pág. 74 FRANKLIN CHAMBI P.

75 [FECHA]

[TÍTULO DEL DOCUMENTO]

el combustible es inyectado sobre el aire caliente que

provoca la combustión total en el interior de la cámara

auxiliar. La violencia de la expansión de los gases en la

combustión es frenada por el canal tangencial, con lo que

se consigue una expansión suave y progresiva.

Los motores con cámara de turbulencia son los mas

utilizados en los motores Diesel para automóviles. Esto

fue así hasta la aparición de los motores de inyección

directa que son los mas utilizados actualmente.

Colectores de admisión y escape

Estos elementos van situados lateralmente en la culata y, como

su nombre indica, son los conductos por los cuales entran las

gases frescos al interior del cilindro y salen al exterior los

gases quemados.

Colector de admisión

El colector de admisión suele fabricarse de aluminio, ya que al

no estar expuesto a las elevadas temperaturas del motor no sufre

apenas dilataciones, reduciendo así el peso del mismo.

La principal características de este colector, es su perfecto

diseño en cuanto a distribución y diámetro interior, a fin de

que la mezcla o aire de admisión llegue sin perdidas de carga a

cada uno de los cilindros. Para que esto se cumple la longitud

de los tubos debe ser lo mas corto posible y equidistante del

MECANICA AUTOMOTRIZ MOTOR pág. 75 FRANKLIN CHAMBI P.

76 [FECHA]

[TÍTULO DEL DOCUMENTO]

carburador o en sistemas de inyección monopunto, con una

superficie interior perfectamente lisa, para evitar retenciones

de la mezcla durante la admisión.

Para favorecer el arranque en frío evitando que el combustible

se condense en las paredes, se utilizan sistemas de

calentamiento situados en los colectores por debajo de la

mariposa de gases. Estos sistemas pueden aprovechar el calor del

agua de refrigeración o bien utilizar una resistencia eléctrica

de calentamiento.