Beruflich Dokumente

Kultur Dokumente

Categoria de Segurança 4

Hochgeladen von

Renato CassianoOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Categoria de Segurança 4

Hochgeladen von

Renato CassianoCopyright:

Verfügbare Formate

Requisitos por categorias

A primeira barreira a se romper para aplicar sistemas de segurança de máquinas e

equipamentos é fazer o enquadramento de risco da mesma, cujo objetivo final é

obter a categoria de segurança a ser aplicada, esta categoria se trata da operação

unitária do operador frente ao equipamento.

Para obter a categoria de risco, as dimensões severidade do ferimento, frequência

e tempo de exposição e possibilidade de evitar o perigo, formam um arranjo capaz

de mitigar da operação de menor risco até a de maior risco, representando a maior

categoria, com segue:

Categoria B <menor risco>

Categoria 1

Categoria 2

Categoria 3

Categoria 4 <maior risco>

Para poder atender as categorias de risco de acordo com a norma, aplicam-se

equipamentos elétricos e eletrônicos (automação), entre eles podemos destacar

abaixo, lembrando que suas aplicações para a segurança do operador, logo

necessitam de atender as categorias apresentadas acima:

Chaves de emergência

Cortinas de luz

Scanner de segurança

Comando bimanual

Calço de segurança

Pedal de segurança

Chaves de emergência

Sensores magnéticos

Relés de segurança

PLC de segurança

Contator de segurança

Rede industrial com Safety (Profibus, Profinet ou ASIBus)

O principio de funcionamento dos sistemas de segurança iniciam na

detecção, utilizando-se os diversos tipos de sensores pela máquina, estes

sensores são conectados a dispositivos de avaliação, que podem ser relés

de segurança, PLC de segurança ou a própria rede industrial Safety bus

com seus dispositivos e a atuação, focando na monitoração dos

dispositivos que fazem a partida, acionamento e parada da mesma,

podendo ou não ter redundância, dependendo da categoria de risco

avaliada e aplicada durante o projeto.

Para se atingir o grau de proteção de acordo com as categorias de risco

(Cat B até Cat4) há um arranjo eletrônico que segue o princípio da Falha

Sob Demanda (PFD), isto é, quanto maior a categoria deve-se elevar a

confiabilidade do sistema, colocando-se equipamentos de redundância

(diversidade) para se diminuir as possibilidades de falha do sistema de

segurança.

Com o avanço das redes industriais, muitas delas já possuem o perfil

Safety, que nada mais é do que a possibilidade de colocar os sistemas de

controle da máquina ou equipamento juntamente com os sistemas de

segurança, de acordo com a categoria acima mencionada.

Estas redes (por exemplo, Profibus, Profinet e ASI Bus), possuem duas

funções chaves em seu protocolo, que é a Validação de Valores que

circulam na automação e a Validação destas informações no Domínio do

Tempo, com isso, o sistema de segurança tem prioridade sobre o de

controle, uma vez Sob Demanda e coloca a máquina em estado seguro,

atendendo as categorias mencionadas, os arranjos seguem os mesmos

princípios apresentados.

Para implantar sistemas de proteção atendendo a NR-12, devemos seguir um

roteiro geral, podemos listar abaixo os principais tópicos:

Foco na segurança (causa / consequência)

Conhecer a legislação / norma

Fazer a análise de risco

Determinar o nível de segurança

Especificar equipamentos de acordo

Elaborar projeto aderente

Escrever o Manual

Implantar

Obter a ART (Eng. Responsável)

Treinar

Monitorar

Equipamentos com classificação B:

Recomendações: equipamento projetado de acordo com o princípio básico

destinado a assegurar confiabilidade com relés convencionais.

Equipamentos com classificação 1:

Recomendações: relé de segurança: contatos ligados mecanicamente

Equipamentos com classificação 2:

Chiller 2902;

Chiller 2901.

Recomenda – se o seguinte esquema:

Equipamentos com classificação 3:

Máquina P1- CM- 002B;

Máquina P1- CM- 001A;

Autoclave Bio EQ- 001;

Fan coil climatizadora ca- 2901.

Recomendações: redundância (canal duplo)

Equipamentos com classificação 4

Autoclave Bio EQ – 003;

Recomendações: Relés de segurança: Dois canais, detecção de falha com

entrada cruzada.

Das könnte Ihnen auch gefallen

- Desenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs485 Para Leitura No Elipse Programado No ArduinoVon EverandDesenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs485 Para Leitura No Elipse Programado No ArduinoNoch keine Bewertungen

- Artigo WalterDokument5 SeitenArtigo WalterBruno Alberto de SouzaNoch keine Bewertungen

- Sis ADokument10 SeitenSis ADaniela GonçalvesNoch keine Bewertungen

- Sistemas Instrumentados de SegurançaDokument33 SeitenSistemas Instrumentados de SegurançaandpaimNoch keine Bewertungen

- NBR 14153 NR 12Dokument23 SeitenNBR 14153 NR 12Sandro Pessoa Costa100% (5)

- NBR 14153 - 1998 - Seguranca de Maquinas - Partes DeSistemas de Comando RelacionadasA Seguranca - Principios Gerais ParaProjetoDokument23 SeitenNBR 14153 - 1998 - Seguranca de Maquinas - Partes DeSistemas de Comando RelacionadasA Seguranca - Principios Gerais ParaProjetofredsrsrNoch keine Bewertungen

- NBR 14153Dokument23 SeitenNBR 14153petiniengNoch keine Bewertungen

- RAC-07 POR Apresentacao v001Dokument57 SeitenRAC-07 POR Apresentacao v001Wesley TrajanoNoch keine Bewertungen

- PPRPS PrensasDokument23 SeitenPPRPS Prensasisac_campeche0% (1)

- Folheto 3TK28 - P - 052005Dokument30 SeitenFolheto 3TK28 - P - 052005juniordsjNoch keine Bewertungen

- Catalogo Ace SchmersalDokument391 SeitenCatalogo Ace SchmersalGeovane NunesNoch keine Bewertungen

- Abntcb-04 - 2º Projeto 04026.01-001 (Iso 13855) - Ago 2013Dokument50 SeitenAbntcb-04 - 2º Projeto 04026.01-001 (Iso 13855) - Ago 2013joaquimfilhorjNoch keine Bewertungen

- Tarefa 3 - Controle de Processos QuímicosDokument4 SeitenTarefa 3 - Controle de Processos QuímicosLaura SouzaNoch keine Bewertungen

- Boas Práticas Na Especificação e Inst de Prot Coletivas em Obras de Grande ComplexidadeDokument342 SeitenBoas Práticas Na Especificação e Inst de Prot Coletivas em Obras de Grande ComplexidadeRoberto Moscarelli Corral100% (1)

- Guia Essencial Telemecanique PDFDokument32 SeitenGuia Essencial Telemecanique PDFLuis GomesNoch keine Bewertungen

- NBR 13929Dokument26 SeitenNBR 13929FelipeFalconiNoch keine Bewertungen

- Anotação Aula nr12Dokument14 SeitenAnotação Aula nr12johnNoch keine Bewertungen

- Avaliando Os Sistemas de Detecção e Alarme de IncêndioDokument6 SeitenAvaliando Os Sistemas de Detecção e Alarme de IncêndioPedro Vitor Ildefonso100% (1)

- Norma ISO 13849Dokument22 SeitenNorma ISO 13849roniesilva100% (1)

- Segurança em Hidráulica-MR02Dokument6 SeitenSegurança em Hidráulica-MR02Danilo SilvaNoch keine Bewertungen

- Manual CompletoDokument42 SeitenManual Completojcnespoli100% (1)

- Estudo Sobre Sistemas Instrumentados de Segurança: Conceitos, Regulamentação e Aplicações Na IndústriaDokument61 SeitenEstudo Sobre Sistemas Instrumentados de Segurança: Conceitos, Regulamentação e Aplicações Na IndústriaAMINTA MANZANILLANoch keine Bewertungen

- ABNT Atual Proteção MáquinasDokument20 SeitenABNT Atual Proteção MáquinasChristianBureNoch keine Bewertungen

- Prova Prevenção e Controle de Riscos em Máquinas, Equipamentos e Instalações IDokument4 SeitenProva Prevenção e Controle de Riscos em Máquinas, Equipamentos e Instalações ILuiz100% (1)

- Apr-Maq de Costura 24v ModeloDokument12 SeitenApr-Maq de Costura 24v ModeloPaulinho TreinNoch keine Bewertungen

- NBR 14153 NR 12Dokument28 SeitenNBR 14153 NR 12Erlane MendesNoch keine Bewertungen

- PLCs de SegurançaDokument10 SeitenPLCs de SegurançaSam eagle goodNoch keine Bewertungen

- Rin - CtaiDokument68 SeitenRin - CtaiDouglas GraselliNoch keine Bewertungen

- Manual Stratos Micra 25Dokument39 SeitenManual Stratos Micra 25jcnespoliNoch keine Bewertungen

- Sis - Sistemas Instrumentados de SegurançaDokument4 SeitenSis - Sistemas Instrumentados de SegurançaRicardo CarrerNoch keine Bewertungen

- Norma Iec-61850Dokument8 SeitenNorma Iec-61850Marcio Silva100% (1)

- Moinho de PlasticoDokument29 SeitenMoinho de PlasticoGiuliano Arzamendia100% (1)

- 6584 Melhores Praticas Protecao Controle CCMDokument10 Seiten6584 Melhores Praticas Protecao Controle CCMcarlosmarciosfreitasNoch keine Bewertungen

- NR 12Dokument6 SeitenNR 12Lindemberg TrindadeNoch keine Bewertungen

- Treinamento NR12Dokument50 SeitenTreinamento NR12Emerson GrossNoch keine Bewertungen

- PPRPSDokument49 SeitenPPRPSEng. Luiz SampaioNoch keine Bewertungen

- Revista ProteçãoDokument2 SeitenRevista ProteçãoequipaengNoch keine Bewertungen

- Proteção Maquinas NR 12Dokument69 SeitenProteção Maquinas NR 12weoli100% (1)

- Seg - Máquinas Fundacentro SlidesDokument30 SeitenSeg - Máquinas Fundacentro SlidesazavalisNoch keine Bewertungen

- Treinamento NR 12Dokument70 SeitenTreinamento NR 12Pressure Engenharia100% (9)

- Análise de Risco Furadeira de Banca e Coluna NR12Dokument7 SeitenAnálise de Risco Furadeira de Banca e Coluna NR12Leandro Alves SantosNoch keine Bewertungen

- UntitledDokument63 SeitenUntitledPressao MaximaNoch keine Bewertungen

- Desenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs232 Para Leitura No Elipse Programado No ArduinoVon EverandDesenvolvendo Projetos De Sensoriamento Modbus Com Interface Rs232 Para Leitura No Elipse Programado No ArduinoNoch keine Bewertungen

- Monitorando Através Do Visual Basic Uv Com Esp32 Programado Em ArduinoVon EverandMonitorando Através Do Visual Basic Uv Com Esp32 Programado Em ArduinoNoch keine Bewertungen

- Monitorando A Radiação Uv Através Do Telegram Com Esp32 Programado Em ArduinoVon EverandMonitorando A Radiação Uv Através Do Telegram Com Esp32 Programado Em ArduinoNoch keine Bewertungen

- Desenvolvendo Um Medidor De Fluxo De Massa Para A Rede Can Programado Em ArduinoVon EverandDesenvolvendo Um Medidor De Fluxo De Massa Para A Rede Can Programado Em ArduinoNoch keine Bewertungen

- Enviando A Medição De Uv Para Monitoramento No Vc# Com A Stm8 Programada Em ArduinoVon EverandEnviando A Medição De Uv Para Monitoramento No Vc# Com A Stm8 Programada Em ArduinoNoch keine Bewertungen

- Enviando A Medição De Uv Para Monitoramento No Vb Com A Stm8 Programada Em ArduinoVon EverandEnviando A Medição De Uv Para Monitoramento No Vb Com A Stm8 Programada Em ArduinoNoch keine Bewertungen

- Desenvolvendo Um Medidor De Amônia Para A Rede Can Programado Em ArduinoVon EverandDesenvolvendo Um Medidor De Amônia Para A Rede Can Programado Em ArduinoNoch keine Bewertungen

- Desenvolvendo Um Medidor De Álcool Para A Rede Can Programado Em ArduinoVon EverandDesenvolvendo Um Medidor De Álcool Para A Rede Can Programado Em ArduinoNoch keine Bewertungen

- Monitorando A Radiação Uv Através Do Thinger.io Com Esp8266 (nodemcu) Programado Em ArduinoVon EverandMonitorando A Radiação Uv Através Do Thinger.io Com Esp8266 (nodemcu) Programado Em ArduinoNoch keine Bewertungen

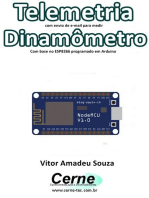

- Telemetria Com Envio De E-mail Para Medir Dinamômetro Com Base No Esp8266 Programado Em ArduinoVon EverandTelemetria Com Envio De E-mail Para Medir Dinamômetro Com Base No Esp8266 Programado Em ArduinoNoch keine Bewertungen

- Desenvolvendo Um Gaussímetro Para A Rede Can Programado Em ArduinoVon EverandDesenvolvendo Um Gaussímetro Para A Rede Can Programado Em ArduinoNoch keine Bewertungen

- Implementando Um Web Server Com Firewall Na Rede Ethernet Com W5100 Para Monitorar Radiação Uv Programado No ArduinoVon EverandImplementando Um Web Server Com Firewall Na Rede Ethernet Com W5100 Para Monitorar Radiação Uv Programado No ArduinoNoch keine Bewertungen

- Telemetria Por Iot Na Plataforma Cayenne Para Medir Uv Com Base No Esp8266 Programado Em ArduinoVon EverandTelemetria Por Iot Na Plataforma Cayenne Para Medir Uv Com Base No Esp8266 Programado Em ArduinoNoch keine Bewertungen

- ArcGIS 10.3.1 Instalacao e Licenciamento Student TrialDokument18 SeitenArcGIS 10.3.1 Instalacao e Licenciamento Student TrialJoão Pedro MarquesNoch keine Bewertungen

- RealimentaçãoDokument22 SeitenRealimentaçãorfsoc100% (2)

- Métodos para Diagnóstico em Redes PROFIBUS DPDokument16 SeitenMétodos para Diagnóstico em Redes PROFIBUS DPMax MüllerNoch keine Bewertungen

- Exercícios de AlgoritmosDokument3 SeitenExercícios de AlgoritmosJoyce Souza VianaNoch keine Bewertungen

- EdilimDokument37 SeitenEdilimAmara PedrosaNoch keine Bewertungen

- Aula - 12 - CRUD Com PHP e MYSQLDokument23 SeitenAula - 12 - CRUD Com PHP e MYSQLcarlos pucciniNoch keine Bewertungen

- SENAC-TI - EAD-Infra - TI - Revisao Aulas 08 - 20201028Dokument31 SeitenSENAC-TI - EAD-Infra - TI - Revisao Aulas 08 - 20201028Xtreme BHNoch keine Bewertungen

- AC5 - v3.3Dokument16 SeitenAC5 - v3.3Robespierre NogueiraNoch keine Bewertungen

- Princípio Fundamental Da Contagem - Parte II: 2 Série Aula 6 - 3º BimestreDokument30 SeitenPrincípio Fundamental Da Contagem - Parte II: 2 Série Aula 6 - 3º Bimestreatila e roberta100% (1)

- System TM - Solução para Erro 29209 Do Servo MotorDokument4 SeitenSystem TM - Solução para Erro 29209 Do Servo MotordieimNoch keine Bewertungen

- Manual Treinamento PCS7Dokument104 SeitenManual Treinamento PCS7Everaldo MarquesNoch keine Bewertungen

- Manual DRVNT IM113IDokument24 SeitenManual DRVNT IM113IRodrigo LossNoch keine Bewertungen

- Cartilha - 5 Controles de Seguranca Cibernetica para OntemDokument38 SeitenCartilha - 5 Controles de Seguranca Cibernetica para Ontem. .LopesNoch keine Bewertungen

- Catalogo 2018Dokument283 SeitenCatalogo 2018Andre Jose FragosoNoch keine Bewertungen

- Lista Produtos 20231011190858Dokument73 SeitenLista Produtos 20231011190858Guido CampuzanoNoch keine Bewertungen

- Avaliação Do Ajuste de Reta e Chi-Quadrado - Gabriel CoelhoDokument6 SeitenAvaliação Do Ajuste de Reta e Chi-Quadrado - Gabriel CoelhoThiago SilvaNoch keine Bewertungen

- Boleto RecoveryDokument1 SeiteBoleto RecoverySamuel AndradeNoch keine Bewertungen

- Fature 6 DígitosDokument14 SeitenFature 6 Dígitosvalmirwagner333Noch keine Bewertungen

- Lista de Exercícios 2Dokument2 SeitenLista de Exercícios 2Michael DouglasNoch keine Bewertungen

- Codigos NokiaDokument1 SeiteCodigos NokiaalanomegaNoch keine Bewertungen

- Cobrancaf2b 20211013Dokument1 SeiteCobrancaf2b 20211013Gabriel WayneNoch keine Bewertungen

- LISTA DE INSCRITOS PUBLICAÇÃO - CompressedDokument184 SeitenLISTA DE INSCRITOS PUBLICAÇÃO - Compressedjaco vasconcelosNoch keine Bewertungen

- Intensivo - Sis Ii: MatemáticaDokument6 SeitenIntensivo - Sis Ii: Matemáticaantonio.campeao.loboNoch keine Bewertungen

- SAGE SNMP IntroducaoDokument18 SeitenSAGE SNMP IntroducaoRicardo PossidonioNoch keine Bewertungen

- Abb - PCD 2000Dokument199 SeitenAbb - PCD 2000Johnatan A. Rodrigues100% (3)

- Fireworks ExemplosDokument52 SeitenFireworks ExemplososcarNoch keine Bewertungen

- Apresentação Empresa SEVADokument11 SeitenApresentação Empresa SEVARose Pereira PaloschiNoch keine Bewertungen

- Pensamento Computacional Apostila02Dokument74 SeitenPensamento Computacional Apostila02Cleber VitoriaNoch keine Bewertungen

- Controlador Camara Quente Mod S8000Dokument1 SeiteControlador Camara Quente Mod S8000Edergf Gomes FerreiraNoch keine Bewertungen

- GRBL Configuration PT BRDokument5 SeitenGRBL Configuration PT BRMauro RodriguesNoch keine Bewertungen