Beruflich Dokumente

Kultur Dokumente

Modulo de Finuraok

Hochgeladen von

Erick Lazo De La Vega TerronesCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Modulo de Finuraok

Hochgeladen von

Erick Lazo De La Vega TerronesCopyright:

Verfügbare Formate

DISEÑO DE MEZCLAS

MÉTODO DEL MÓDULO DE FINURA

DE LA COMBINACIÓN DE AGREGADOS

I. INTRODUCCIÓN

Las propiedades del concreto se estudian principalmente con el

propósito de diseñar mezclas, estas propiedades que se requieren en el

concreto endurecido las especificara el diseñador de la estructura, y las

propiedades del concreto fresco se rigen por el tipo de construcción. A si pues,

el diseño de mezclas puede definirse como el proceso para seleccionar los

componentes del concreto y determinar sus cantidades relativas, con el fin de

producir, con el mayor ahorro posible, concreto con un mínimo de ciertas

características, principalmente resistencia, consistencia y durabilidad.

Las investigaciones realizadas en la Universidad de Maryland han

permitido establecer que la combinación de los agregados fino y grueso,

cuando éstos tienen granulometrías comprendidas dentro de los límites que

establece la Norma ASTM C 33, debe producir un concreto trabajable en

condiciones ordinarias, si el módulo de fineza de la combinación de

agregados se aproxima a los valores indicados en la tabla 7.2.

Este método de diseño difiere del anterior principalmente en la

selección y determinación de los porcentajes de incidencia de los agregados

fino y grueso, además de la determinación del volumen absoluto del

agregado integral, el volumen de agua teniendo en cuanta el perfil del

agregado y el tipo de concreto a elaborar, determinación del “m” (módulo de

finura de la combinación de agregados) en función del factor cemento y el

tamaño máximo nominal, determinación del rf y el rg.

Tecnología del Concreto 2

II. OBJETIVOS

Determinar el diseño de la mezcla de concreto por el método de

diseño de Módulo de Finura de la Combinación de Agregados

Determinar la cantidad de los elementos constitutivos del concreto,

tales como: cemento, agua, agregado fino, agregado grueso y aire.

Determinar las propiedades del Concreto en estado fresco y en

estado endurecido.

Determinar la resistencia a la compresión del concreto obtenido en

el laboratorio.

Obtener un concreto de resistencia adecuada según la resistencia

de diseño especificada.

III. CONSIDERACIONES BÁSICAS DEL DISEÑO

El concreto es un material heterogéneo el cual está compuesto

principalmente por la combinación de cemento, agregado grueso, agregado

fino y agua. El concreto contiene un pequeño volumen de aire atrapado y

puede contener también aire incorporado mediante la incorporación de un

aditivo químico, igualmente se utiliza con frecuencia otros aditivos para

propósitos tales como acelerar o retardar el fraguado y el endurecimiento

inicial, mejorar la trabajabilidad, reducir los requisitos de agua de mezcla,

incrementar la resistencia, etc.

La selección de los agregados y la proporción de cada uno de ellos debe

ser siempre un acuerdo razonable entre economía y los requisitos del concreto

al estado fresco y endurecido.

Información requerida para el diseño de mezclas:

Análisis granulométrico de los agregados.

Peso unitario compactado de los agregados (fino y grueso)

Peso específico de los agregados (fino y grueso)

Contenido de humedad y porcentaje de absorción de los agregados

(fino y grueso)

Perfil y textura de los agregados.

Tipo y marca del cemento.

Peso específico del cemento.

Relaciones entre resistencia y la relación agua/cemento, para

combinaciones posibles de cemento y agregados.

Tecnología del Concreto 3

IV. DISEÑO DE MEZCLAS DE CONCRETO – MÉTODO MÓDULO DE FINURA

DE LA COMBINACIÓN DE AGREGADOS

4.1 SECUENCIA DE PASOS

Los siguientes pasos se consideran fundamentales en el proceso de

selección de las proporciones de la mezcla para alcanzar las

propiedades deseadas en el concreto.

1. Selección de la resistencia promedio a partir de la resistencia

especificada.

2. Seleccione el tamaño máximo nominal.

3. Seleccione el asentamiento

4. Seleccione el volumen unitario de agua de diseño.

5. Seleccione el contenido de aire.

6. Seleccione la relación agua/cemento por resistencia y durabilidad.

7. Determinación del factor cemento.

8. Determinación del porcentaje de agregado fino.

9. Determinación del volumen y el peso de agregado fino.

10. Determinación del volumen absoluto del agregado grueso.

11. Determinación del peso seco del agregado grueso.

12. Determinación de los valores de diseño del cemento, agua, aire,

agregado fino y agregado grueso.

13. Corrección de los valores de diseño por humedad de los agregados.

14. Determinación de la proporción diseño y de obra.

15. Determinación de los pesos por tanda de dos especímenes.

4.2 ESPECIFICACIONES TÉCNICAS

f’c=250Kg/cm3

Condiciones de control de obra: regular.

Condiciones ambientales: positivas.

Consistencia: plástica

4.3 MATERIALES

Cemento:

Tecnología del Concreto 4

El cemento empleado en la preparación del concreto cumple con los

siguientes requisitos: Portland Extraforte – Pacasmayo.

Bolsa de cemento con un peso de 42.5 Kg. De peso específico de 3.15

gr/cm3

Agua:

Agua de la red pública de la U.N.C.

Agregados:

El agregado de la presente práctica pertenece a la cantera del Río

Chonta.

PROPIEDADES AGREGADO GRUESO AGREGADO FINO

Peso específico de masa 2.39 gr/cm3 2.49 gr/cm3

Absorción % 0.8 % 1.9%

W% 1.71 % 2.7%

Módulo de finura 7.11 2.67

Perfil Angular -

T.M.N 3/4" -

Peso seco compactado 1520.7 kg/m3 -

4.4 DISEÑO EN LABORATORIO

1. Resistencia especificada a los 28 días

f’c = 250 kg/cm2 (a los 28 días)

2. Cálculo de la resistencia promedio

f’cr = 250+1.34(20) = 276.8

f’cr = 250+2.33(20)-35 = 261.6

Por lo tanto, consideramos: f’cr= 250kg/cm2 (a los 28 días)

3. Tamaño máximo del agregado grueso

T.M.N = 1" (granulometría)

4. Asentamiento

Consistencia plástica: Slump 3’’ – 4’’

5. Volumen Unitario de Agua.

Considerando una consistencia plástica y perfil angular del agregado

grueso:

Agua estimada de mezclado: 193lt/m3

Tecnología del Concreto 5

6. Volumen de aire

Aire atrapado: 1.5% (para c° normal)

7. Relación de agua/ cemento (por resistencia)

A/C = 0.62

8. Factor cemento

𝐴𝑔𝑢𝑎 193

𝐹𝐶 = =

𝐴/𝐶 0.62

𝐹𝐶 = 311.29 𝑘𝑔/𝑚3

311.29

= 7.33 𝑏𝑜𝑙𝑠𝑎𝑠/𝑚3

42.5

9. Volumen absoluto de pasta

Cemento: 311/(3.15*1000) = 0.1023 m3

Agua: 193/1000 = 0.193 m3

Aire: 15% = 0.015 m3

Vol. Pasta =

0.3103 m3

10. Volumen absoluto del agregado global

Vol. Abs. Agr. Global = 1 – 0.3103

Vol. Abs. Agr. Global = 0.6893 m3

11. Aporte modular

(módulo de finura óptimo de la combinación de agregados)

Para encontrar el Peso del Agregado Fino usaremos la Tabla de porcentaje

de agregado fino (Tabla 16.3.7 -Riva López), en función al TMN (Ag) = 3/4”,

perfil angular y el Nº de bolsas por m3 = 10

Extrapolando: 7 --- 46

8 --- 44

10 --- x

X = 40%

% incidencia AF = 40%

% incidencia AF = 60%

Vol. Abs. AF= 0.4(0.6461) = 0.25844

Vol. Abs. AG= 0.6(0.6461) = 0.38766

Peso AF = 0.25844 * 2490 = 643.52

Peso AG = 0.38766* 2390 = 926.51

Tecnología del Concreto 6

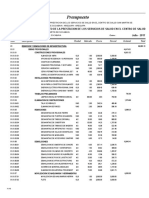

VALORES DE DISEÑO EN LABORATORIO

Cemento = 425 kg/m3

Agua = 204Lt/m3

Agregado Fino = 643.52 kg/m3

Agregado grueso = 926.51 kg/m3

Aire = 1.5 %

CORRECCIÓN POR HUMEDAD DE LOS AGREGADOS

Determinación del peso húmedo de los agregados

AF = 643.52* ( 1.027) = 660.9Kg/m3

AG = 926.51* ( 1.017) = 941.84Kg/m3

Volumen de agua efectiva

Humedad superficial de los agregados

AF = 2.7-1.9 = 0.8%

AG = 1.71-0.8 = 0.91 %

Aporte de Agua

AF = 643.52* 0.008 = 5.15Lt/m3

AG = 926.51* 0.0091 = 8.43 Lt/m3

= + 13.58Lt/m3

Agua efectiva = 204 – 13.58 = 190.42Lt/m3

VALORES AL PIE DE OBRA (corregidos por humedad)

Cemento =425 kg/m3

Agua efectiva = 190.42Lt/m3

Agr. fino húm. = 660.9Kg/m3

Agr. grueso húm. = 941.84Kg/m3

Proporcionamiento en peso

425 660.9 941.84 190.42

; ; /

425 425 425 10

1: 1.56 :2.22 / 19.04Lts/saco

Valores para ensayo de 2 probetas de concreto(0.0106 m3)

Cemento =4.51 kg.

Tecnología del Concreto 7

Agua ef. = 2.02Lts.

AFh = 7.01 kg.

AGh = 9.98 kg.

Tecnología del Concreto 8

4.5 ENSAYO A LA COMPRESIÓN

Para nuestro ensayo hemos utilizado una probeta con las siguientes

características:

PROBETA ALTURA DIÁMETRO ÁREA VOLUMEN

(cm.) (cm.) (cm2) (cm3)

1 30.5 15.41 186.51 5688.56

Se diseñó y elaboró una probeta de ensayo, de consistencia seca

(slump = 0.39”), a pesar de haber agregado 200 ml de agua adicional.

Se obtuvo una mezcla de apariencia equilibrada, tanto el agregado

como el agregado fino estaban en una relación equitativa.

Peso del concreto húmedo= 12.705 kg.

Peso del concreto seco = 12.695 kg.

Fig. N° 01: ProbetaWalker para ensayar en laboratorio.

La mezcla se realizó el día sábado 21 de julio con un curado de agua por 3

días calendarios pretendiendo romper las probetas el día jueves 26 de julio con

la presencia del encargado del laboratorio.

Se realizó el ensayo a compresión obteniéndose los siguientes resultados:

PROBETA Nº 1

CARGA DEFORMACIÓN DIÁMETRO ÁREA f'c f'c ε

(kg/cm2) (kg/cm2)

(kg.) (mm) (cm) (cm2) 7 DÍAS 28 DÍAS (mm)

0 0.0 15.41 186.51 0.000 0.000 0.0000

Tecnología del Concreto 9

1000 0.1 15.41 186.51 5.362 7.667 0.0003

2000 0.23 15.41 186.51 10.723 15.334 0.0008

3000 0.35 15.41 186.51 16.085 23.001 0.0011

4000 0.49 15.41 186.51 21.447 30.669 0.0016

5000 0.58 15.41 186.51 26.808 38.336 0.0019

6000 0.66 15.41 186.51 32.170 46.003 0.0022

7000 0.75 15.41 186.51 37.531 53.670 0.0025

8000 0.82 15.41 186.51 42.893 61.337 0.0027

9000 0.89 15.41 186.51 48.255 69.004 0.0029

10000 1.05 15.41 186.51 53.616 76.671 0.0034

11000 1.12 15.41 186.51 58.978 84.339 0.0037

12000 1.15 15.41 186.51 64.340 92.006 0.0038

13000 1.24 15.41 186.51 69.701 99.673 0.0041

14000 1.31 15.41 186.51 75.063 107.340 0.0043

15000 1.35 15.41 186.51 80.425 115.007 0.0044

16000 2.05 15.41 186.51 85.786 122.674 0.0067

17000 2.40 15.41 186.51 91.148 130.342 0.0079

18000 2.70 15.41 186.51 96.510 138.009 0.0089

Gráfica Esfurzo Vs Deformación Unitaria

120.000

100.000

Esfuerzo(kg/cm2)

80.000

60.000

f'c (kg/cm2) 7 DÍAS

40.000

20.000

0.000

0.000 0.002 0.004 0.006 0.008 0.010

Deformacion Unitaria

CURVA ESFUERZO-DEFORMACIÓN (consistencia seca)

Carga de rotura =17.500 TN.

Esfuerzo = 96.510 kg/cm2

Módulo de elasticidad =14735.9 kg/cm2

Tiempo de ensayo =5 min, 32seg

Primera falla = 17.0 Tn

Tecnología del Concreto 10

Segunda falla = 17.5Tn

De los resultados del ensayo a compresión podemos deducir:

La probeta falló por la pasta y no por la calidad de los agregados,

resultado ideal ya que comprueba la buena calidad de los agregados.

También se confirma la calidad de los agregados al observarse que

éstos no se encontraban oxidados.

Poca resistencia alcanzada, debido al inadecuado tiempo y forma de

curado. El curado de la probeta solo se realizó durante 3 días.

TIPOS DE FALLAS EN LA PROBETA:

Fig. N° 02. Fallas en la probeta. (Consistencia seca):

Podemos observar en la parte inferior de la probetauna falla en un

ángulo aproximado de 45º, este ensayo no debe validarse ya que

no presenta una falla adecuada.

RESULTADOS OBTENIDOS EN LABORATORIO

Probeta Nº 1

Carga de rotura 17.5 TN.

Esfuerzo 96.510 kg/cm2

Módulo de 14735.9 kg/cm2.

elasticidad

Tecnología del Concreto 11

Tecnología del Concreto 12

V. CONCLUSIONES Y RECOMENDACIONES

CONCLUSIONES

Determinamos el diseño de la mezcla de concreto por el método de

diseño Walker

Determinamos la cantidad de cemento, agua, agregado fino,

agregado grueso y aire para diseñar la mezcla.

Determinamos la resistencia a la compresión del concreto obtenido

en el laboratorio.

Obtuvimos un concreto de resistencia baja respecto a la del diseño,

debido a fallas en las condiciones de elaboración de la probeta.

RECOMENDACIONES

Durante la elaboración de las probetas de ensayo, controlar las

correctas proporciones de los elementos constitutivos del concreto

obtenidos del diseño realizado.

Verificar cualquier detalle adicional durante la elaboración de los

especímenes de concreto, tales como: consistencia, trabajabilidad,

apariencia, entre otros; para poder realizar un adecuado AJUSTE DE

MEZCLAS.

VI. BIBLIOGRAFÍA

Enrique Riva López – Diseño de Mezclas

Apuntes de Clases

http://es.wikipedia.org/wiki/Terminolog%C3%ADa_utilizada_en_hormig

ones

Tecnología del Concreto 13

VII. ANEXOS:

Concreto en estado fresco (apariencia equilibrada)

Concreto en estado fresco (consistencia seca)

Tecnología del Concreto 14

Ensayo a compresión de probeta de concreto

Falla de pasta de cemento en probeta ensayada.

Tecnología del Concreto 15

Das könnte Ihnen auch gefallen

- Informe 6 UcvDokument31 SeitenInforme 6 UcvMirla Aracely Sanchez CabreraNoch keine Bewertungen

- Informe de Diseno de Mezclas de Concreto PDFDokument31 SeitenInforme de Diseno de Mezclas de Concreto PDFPercy Jeampol Torrez TitoNoch keine Bewertungen

- Informe de Diseño de Mezclas de ConcretoDokument31 SeitenInforme de Diseño de Mezclas de ConcretoJhony Alex Dilas Gonzales67% (27)

- Informe-De-Diseno-De-Mezclas-Del ConcretoDokument31 SeitenInforme-De-Diseno-De-Mezclas-Del ConcretoDeivid ToribioNoch keine Bewertungen

- Diseno de Mezclas de ConcretoDokument12 SeitenDiseno de Mezclas de ConcretoJonathan Saavedra HerreraNoch keine Bewertungen

- Ensayo de Modulo de Fineza en Comb. AgregadosDokument16 SeitenEnsayo de Modulo de Fineza en Comb. Agregadosalexand2005hotmail.comNoch keine Bewertungen

- Informe CONCRETOS CONCRETOSDokument6 SeitenInforme CONCRETOS CONCRETOSRoNald Paucar ToleDoNoch keine Bewertungen

- Diseno de Mezcla - Met Modulo de FinuraDokument14 SeitenDiseno de Mezcla - Met Modulo de FinuraByron Giácomo Trigoso MarínNoch keine Bewertungen

- Diseño de Concreto Por El Metodo Aci Sin AditivoDokument14 SeitenDiseño de Concreto Por El Metodo Aci Sin AditivoNilder Leonardo Palomino BecerraNoch keine Bewertungen

- Walkera PDFDokument10 SeitenWalkera PDFJosecarlos JairNoch keine Bewertungen

- Sesión 06 - Diseño de Mezcla Comite 211 Del AciDokument52 SeitenSesión 06 - Diseño de Mezcla Comite 211 Del AciPIERO ARTURO CUBAS HUAMANNoch keine Bewertungen

- Diseño Metodo WalkerDokument10 SeitenDiseño Metodo WalkerSamuel Julca HuingoNoch keine Bewertungen

- Analisis Comparativo de Diseño de Mezcla GrupoDokument30 SeitenAnalisis Comparativo de Diseño de Mezcla GrupoEmiliano DominguezNoch keine Bewertungen

- Informe de Diseno de Mezclas de ConcretoDokument32 SeitenInforme de Diseno de Mezclas de Concretoj.rudy cabezasNoch keine Bewertungen

- Diseno de Mezclas de Concreto Metpodo de WalkerDokument29 SeitenDiseno de Mezclas de Concreto Metpodo de WalkerPATRICK KEWIN AMBROCIO BARRENECHEANoch keine Bewertungen

- Diseño de Mezcla MFCADokument50 SeitenDiseño de Mezcla MFCAHenrry L. Gonzales FernándezNoch keine Bewertungen

- Clase n06b Diseño de Mezcla WalkerDokument27 SeitenClase n06b Diseño de Mezcla WalkerJM Ivan MoryNoch keine Bewertungen

- Informe de Roturas de ProbetasDokument21 SeitenInforme de Roturas de ProbetaserickNoch keine Bewertungen

- Metodo de WalkerDokument4 SeitenMetodo de WalkerVerònica Mendo BazànNoch keine Bewertungen

- Diseno de Mezclas Metodo WalkerDokument19 SeitenDiseno de Mezclas Metodo WalkerManuel NicNoch keine Bewertungen

- Diapositivas Exposicion MezclasDokument38 SeitenDiapositivas Exposicion MezclasYossie AlferezNoch keine Bewertungen

- Secuencia de Diseño Del Metodo de AciDokument22 SeitenSecuencia de Diseño Del Metodo de AciMiguel JohnsonNoch keine Bewertungen

- Manual 2.0Dokument16 SeitenManual 2.0Jesus OntiverosNoch keine Bewertungen

- DISEÑO DE MEZCLA DEL CONCRETO...... Informe Combimnacion de AgregDokument34 SeitenDISEÑO DE MEZCLA DEL CONCRETO...... Informe Combimnacion de AgregJenry Chasquero MartinezNoch keine Bewertungen

- Diseño de Mezcla InformeDokument17 SeitenDiseño de Mezcla InformeARNOLD ALBERTO MIRANDA QUISPENoch keine Bewertungen

- Diseño de Mezclas de Concreto en Estado Fresco Aci 211Dokument13 SeitenDiseño de Mezclas de Concreto en Estado Fresco Aci 211Nicole charcaNoch keine Bewertungen

- Diseño de MezclasDokument18 SeitenDiseño de MezclasCarolina MuñozNoch keine Bewertungen

- Secuencia de DiseñoDokument5 SeitenSecuencia de Diseñoluis Miguel Rosario SarmientoNoch keine Bewertungen

- Sikament - 290N y SikaaerDokument8 SeitenSikament - 290N y SikaaerPablo E. Bueno HerreraNoch keine Bewertungen

- Metodo WalkerDokument31 SeitenMetodo WalkerEdhuin Flores SánchezNoch keine Bewertungen

- Diseño de Mezcla Metodo Modulo de Fineza de La Combinacion de Agregados Final 2015Dokument55 SeitenDiseño de Mezcla Metodo Modulo de Fineza de La Combinacion de Agregados Final 2015nixon vega hurtadoNoch keine Bewertungen

- Diseño deDokument17 SeitenDiseño deLesly Damaryz Llanos CastilloNoch keine Bewertungen

- Diseno de Mezclas Metodo WalkerDokument33 SeitenDiseno de Mezclas Metodo WalkerJoel Ulloa PonceNoch keine Bewertungen

- Infome 05 Diseño de MezclaDokument16 SeitenInfome 05 Diseño de MezclaRaulHuertaNoch keine Bewertungen

- Diseno Din 1045Dokument36 SeitenDiseno Din 1045Lenin HonorioNoch keine Bewertungen

- Trabajo Final T ConcretoDokument59 SeitenTrabajo Final T ConcretoEMILIANONoch keine Bewertungen

- Trabajo de Tecnologia Del Concreto Modulo de FinezaDokument22 SeitenTrabajo de Tecnologia Del Concreto Modulo de FinezaFrank Jhoel Romero FigueroaNoch keine Bewertungen

- Metodo de WalkerDokument20 SeitenMetodo de WalkerCedric GuevaraNoch keine Bewertungen

- Examen Parcial TCM 2Dokument6 SeitenExamen Parcial TCM 2DieleX GAMESNoch keine Bewertungen

- Clase n06b (Diseño de Mezcla Walker)Dokument16 SeitenClase n06b (Diseño de Mezcla Walker)LuigiJCNoch keine Bewertungen

- NTP339 070Dokument22 SeitenNTP339 070Lucio Rojas Vitor0% (1)

- InformeDokument19 SeitenInformeAnggi RiveraNoch keine Bewertungen

- Resistencia A La Compresion de Un ConcretoDokument15 SeitenResistencia A La Compresion de Un ConcretoJosué Villanueva QuirozNoch keine Bewertungen

- Ensayo Diseño de Mezcla Grupo 3, Mat. ConstDokument6 SeitenEnsayo Diseño de Mezcla Grupo 3, Mat. ConstHiralda Fernandez PerezNoch keine Bewertungen

- Aci 300 AditivoDokument31 SeitenAci 300 AditivoDany Burgos FloresNoch keine Bewertungen

- Diseño de Mezclas de ConcretoDokument10 SeitenDiseño de Mezclas de ConcretoLuis Chinchilla CruzNoch keine Bewertungen

- Diseño de MezclaDokument9 SeitenDiseño de MezcladesignerxtrNoch keine Bewertungen

- Diseño de Mezclas - Método de Walker - FDokument24 SeitenDiseño de Mezclas - Método de Walker - FAdonis TPNoch keine Bewertungen

- Metodo WalkerDokument32 SeitenMetodo WalkerOscar Eduardo Galvez Rodriguez50% (2)

- Diseno de Mezcla para Concreto F C 210 KDokument30 SeitenDiseno de Mezcla para Concreto F C 210 KLuis Lucio Vargas CcolqqueNoch keine Bewertungen

- Diapositivas de Dosificacion de Mezclas de Concreto 2020 - 2Dokument19 SeitenDiapositivas de Dosificacion de Mezclas de Concreto 2020 - 2luis eduardo guerrero sotoNoch keine Bewertungen

- Diseño de Mezcla-UltimoDokument14 SeitenDiseño de Mezcla-UltimoAlbert FernandezNoch keine Bewertungen

- Sexta Unidad Tecno 2Dokument34 SeitenSexta Unidad Tecno 2Cristian Tapia SucapucaNoch keine Bewertungen

- Diseño de Mezcls EferDokument20 SeitenDiseño de Mezcls EferPame RodríguezNoch keine Bewertungen

- Diseño de Mezclas Exposicion Lunes 2016Dokument33 SeitenDiseño de Mezclas Exposicion Lunes 2016Samuel AroniNoch keine Bewertungen

- Pastas, morteros, adhesivos y hormigones. EOCB0209Von EverandPastas, morteros, adhesivos y hormigones. EOCB0209Noch keine Bewertungen

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaVon EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNoch keine Bewertungen

- Urbina Bellido Fundiciones Maleables11Dokument7 SeitenUrbina Bellido Fundiciones Maleables11felipeNoch keine Bewertungen

- Laboratorio de Ciencia de Los MaterialesDokument37 SeitenLaboratorio de Ciencia de Los MaterialesmiguelmachacaNoch keine Bewertungen

- Aluminio y Sus AleacionesDokument13 SeitenAluminio y Sus AleacionesSantiCámporaNoch keine Bewertungen

- Pre Supuesto Client eDokument7 SeitenPre Supuesto Client eGUIDO NINA ANoch keine Bewertungen

- Criterios de La Norma Peruana de Diseno Sismorresistente PDFDokument51 SeitenCriterios de La Norma Peruana de Diseno Sismorresistente PDFRaquel Margoth Alegre FigueroaNoch keine Bewertungen

- 08Dokument2.054 Seiten08Madaleine MéCa0% (1)

- Proyecto (Comprensión y Producción de Textos) .....Dokument10 SeitenProyecto (Comprensión y Producción de Textos) .....darwin wagners mayta ccunoNoch keine Bewertungen

- Morales, S. Soporte Pinturas Murales Casa Delfines. 2004Dokument10 SeitenMorales, S. Soporte Pinturas Murales Casa Delfines. 2004Trinidad Pasíes Arqueología-Conservación100% (1)

- Especificación Estándar para El Concreto de GypsumDokument7 SeitenEspecificación Estándar para El Concreto de GypsumShantall D. PinoNoch keine Bewertungen

- 04 Compendio Reparacion y Refuerzo EstructurasDokument57 Seiten04 Compendio Reparacion y Refuerzo EstructurasMichel André Montégu Canessa100% (3)

- Presupuesto DesagregadoDokument10 SeitenPresupuesto DesagregadoDavid Dueñas BravoNoch keine Bewertungen

- Analisis Presupuesto de Partidas Construccion de ColegioDokument124 SeitenAnalisis Presupuesto de Partidas Construccion de ColegioAnaLu Vargas GalvezNoch keine Bewertungen

- Concreto Armado II RichardDokument12 SeitenConcreto Armado II RichardRichard Quispe CcapaNoch keine Bewertungen

- Precios AlcantarilladoDokument9 SeitenPrecios AlcantarilladoJANETH JAQUELINE HUAROTO ARAUJONoch keine Bewertungen

- Norma NTG 41013 Astm c1436-13 PDFDokument9 SeitenNorma NTG 41013 Astm c1436-13 PDF-Alvaro-Noch keine Bewertungen

- La Actividad Puzolánica de Un Catalizador de FCC de Residuos Calcinados y Su Efecto Sobre La Resistencia A La Compresión de Los Materiales CementantesDokument17 SeitenLa Actividad Puzolánica de Un Catalizador de FCC de Residuos Calcinados y Su Efecto Sobre La Resistencia A La Compresión de Los Materiales CementantesJosé Miguel Asmad Quintana0% (1)

- BodegueroDokument1 SeiteBodegueroeliasNoch keine Bewertungen

- Derecho A Saber LaboratoristaDokument8 SeitenDerecho A Saber Laboratoristaleonel lopez rebolledoNoch keine Bewertungen

- Tipos de Cementos y Aplicación Genera1Dokument4 SeitenTipos de Cementos y Aplicación Genera1sofiaNoch keine Bewertungen

- Estructuras de MaderaDokument34 SeitenEstructuras de MaderavictorNoch keine Bewertungen

- Tabla de Aditivos Recomendaciones para Selección de AditivosDokument1 SeiteTabla de Aditivos Recomendaciones para Selección de AditivosAlberto Escobar BaptistaNoch keine Bewertungen

- Diseño de Muros de CorteDokument24 SeitenDiseño de Muros de CorteLuizz CINoch keine Bewertungen

- Tarrajeo Informe FinalDokument21 SeitenTarrajeo Informe FinalCesar Rodriguez Bejar100% (1)

- Quimica CementoDokument17 SeitenQuimica CementoPedro Estay OlivaresNoch keine Bewertungen

- Informe Tuberías PVCDokument15 SeitenInforme Tuberías PVCMax RuizNoch keine Bewertungen

- Verificacion Estructural Tanque San Julian - PilotesDokument17 SeitenVerificacion Estructural Tanque San Julian - PilotesAdrian DiezNoch keine Bewertungen

- Conductores Electricos - ViaconDokument28 SeitenConductores Electricos - ViaconeddieyNoch keine Bewertungen

- SedaDokument21 SeitenSedaAdolfo Inostroza100% (1)

- Resumen - Mecanismos de EndurecimientoDokument2 SeitenResumen - Mecanismos de EndurecimientoJuan Wilfredo Hernandez DiazNoch keine Bewertungen

- Pre 030 PDFDokument18 SeitenPre 030 PDFwladimir hurtadoNoch keine Bewertungen