Beruflich Dokumente

Kultur Dokumente

Thuc Tap PVTEX

Hochgeladen von

huyOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Thuc Tap PVTEX

Hochgeladen von

huyCopyright:

Verfügbare Formate

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Phần I:Giới thiệu về công ty cổ phần hóa dầu và xơ sợi dầu khí

I.Lịch sử hình thành và phát triển

Ngày 26 tháng 12 năm 2005, Thủ tướng Chính phủ nước Cộng hòa xã hội chủ nghĩa Việt Nam

đã ký Quyết định số 343/2005/QĐ-TTg về việc quy hoạch phát triển ngành công nghiệp hóa chất

Việt Nam đến năm 2010 (có tính đến năm 2020);

Ngày 15 tháng 05 năm 2007, Tập đoàn Dầu khí Quốc gia Việt Nam và Tập đoàn Dệt may Việt

Nam đã ký Thỏa thuận hợp tác đầu tư xây dựng Nhà máy sản xuất xơ sợi tổng hợp Polyester;

Ngày 18/05/2007, Tập đoàn Dầu khí Quốc gia Việt Nam và Tập đoàn Dệt may Việt Nam đã tổ

chức cuộc họp khởi động dự án đầu tư xây dựng Nhà máy sản xuất xơ sợi tổng hợp Polyester;

Ngày 15 tháng 01 năm 2008, Tập đoàn Dầu khí Quốc gia Việt Nam ban hành Nghị quyết số

419/NQ-DKVN về việc thành lập Công ty cổ phần Hoá dầu và Xơ sợi tổng hợp

PETROVIETNAM-VINATEX ĐÌNH VŨ;

Ngày 14 tháng 2 năm 2008, tại Trụ sở Tập đoàn Dầu khí Quốc gia Việt Nam - số 18 Láng Hạ -

Hà Nội đã tiến hành đại hội đồng cổ đông lần đầu tiên của Công ty cổ phần Hoá dầu và Xơ sợi

tổng hợp PETROVIETNAM-VINATEX ĐÌNH VŨ (PVTEX ĐÌNH VŨ và tiếng Anh: PVTEX

DINH VU JSC.,) tiền thân của Công ty cổ phần Hóa dầu và Xơ sợi Dầu khí (PVTEX);

Đại hội đồng cổ đông thành lập Công ty cổ phần PVTEX Đình Vũ.

Ngày 22 tháng 03 năm 2008, tại Hà Nội, Tập đoàn Dầu khí quốc gia Việt Nam và Tập đoàn

Dệt-May Việt Nam đã ký thoả thuận hợp tác toàn diện, chính thức ra mắt Công ty cổ phần Hoá

dầu và Xơ sợi tổng hợp PetroVietnam - Vinatex Đình Vũ.

Ngày 01 tháng 4 năm 2008, Công ty cổ phần Hoá dầu và Xơ sợi tổng hợp PetroVietnam -

Vinatex Đình Vũ chính thức đi vào hoạt động;

Ngày 28 tháng 5 năm 2008 tại Hà Nội, PVTEX đã ký hợp đồng tư vấn lập dự án đầu tư xây dựng

công trình với Công ty EPC Industrial Engineering GmbH của CHLB Đức;

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 1

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Ngày 21 tháng 8 năm 2008, PVTEX đã tiến hành ký kết Hợp đồng khung bao tiêu sản phẩm dài

hạn với Tập đoàn Dệt may Việt Nam (Vinatex);

Ngày 21 tháng 10 năm 2008, Hội đồng quản trị PVTEX đã ban hành Quyết định số 51/QĐ-

PVTEX phê duyệt Dự án đầu tư xây dựng Nhà máy sản xuất xơ sợi tổng hợp Polyester Đình Vũ;

Ngày 02 tháng 12 năm 2008, PVTEX đã tiến hành Đại hội cổ đông bất thường để xác định lại cơ

cấu vốn và đổi tên Công ty thành Công ty cổ phần Hóa dầu và Xơ sợi Dầu khí.

Ngày 19 tháng 2 năm 2009, UBND TP Hải Phòng đã trao Giấy chứng nhận đầu tư dự án đầu tư

xây dựng nhà máy sản xuất xơ sợi tổng hợp Polyester cho Công ty cổ phần Hóa dầu và Xơ sợi

Dầu khí.

Ngày 14 tháng 5 năm 2009, PVTEX đã ký hợp đồng thi công gói thầu chính (EPC) với tổ hợp

các nhà thầu Huyndai Engineering Corporation; LG International Corporation và Tổng công ty

cổ phần Xây lắp Dầu khí Việt Nam;

Ngày 18 tháng 5 năm 2009, PVTEX cùng các đối tác đã khởi công, phát động thi đua và ký thỏa

thuận nguyên tắc thu xếp vốn xây dựng nhà máy sản xuất xơ sợi tổng hợp Polyester Đình Vũ -

Hải Phòng.

II.Thông tin cơ bản về nhà máy sản xuất xơ sợi polyeste Đình Vũ

1.Chủ đầu tư: Công ty cổ phần Hoá dầu và Xơ sợi Dầu khí (PVTEX)

2.Tổ hợp nhà thầu: - Hyundai Engineering Corpration

- LG International Corporation

- Tổng Công ty cổ phần Xây lắp Dầu khí Việt Nam

(PVC)

3.Điạ điể m xây dựng: Lô CN 5.5A, Khu công nghiệp Đình Vũ, phường Đông Hải 2,

quận Hải An, thành phố Hải Phòng

4.Diê ̣n tić h: 15 ha

5.Công suấ t: 500 tấ n/ngày (175.000 tấn/năm)

6.Hình thức đầ u tư: Góp vốn đầu tư, bao gồm:

- PetroVietnam: 56%

- Vinatex: 14%

- PVFCCo: 25%

- Tổng công ty cổ phần Phong Phú: 5%

7.Tổng mức đầu tư: 324,85 triệu Đôla Mỹ

8.Cơ cấu vốn: - Vốn chủ sở hữu: 100 triệu Đôla Mỹ

- Vốn vay: 224,85 triệu Đôla Mỹ

9.Nguyên liê ̣u: - Axít Terephthalic tinh khiết (PTA)

- Mono-Ethylenglycol (MEG)

- Titanium Dioxide (TiO2)

10.Cơ cấu sản phẩm: - Xơ ngắn - Polyester staple fiber (PSF): 400 tấn/ngày;

- Sợi Filament: 100 tấn/ngày;

- Hạt chip (chỉ sản xuất khi giảm công xuất xơ và sợi

filament): 180 tấn/ngày.

11 Các phân xưởng: - Phân xưởng trùng ngưng (polymerization)

- Phân xưởng sản xuất xơ ngắn (PSF)

- Phân xưởng kéo sợi filament (POY/DTY)

- Các phân xưởng phụ trợ, các hạng mục công trình

chung khác trong phạm vi hàng rào nhà máy

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 2

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

- Hạng mục đường ống nhập nguyên liệu lỏng Mono

Ethylene Glycol (MEG) từ cầu cảng của Khu công

nghiệp Đình Vũ

12 Thời gian dự án: - 50 năm

13 Mốc dự án: - Ngày khởi công: 18/5/2009

- Ngày Hợp đồng có hiệu lực: 09/7/2009

- Ngày bắt đầu thực hiện HĐ: 23/7/2009

- Ngày nghiệm thu sơ bộ (IA): năm 2012

III.Sơ đồ tổ chức

Hình thức:Công ty cổ phần

Mô hình tổ chức bộ máy quản lý:Trực tuyến-chức năng

Sơ đồ bộ máy:

IV.Định hướng phát triển

Công ty cổ phần Hóa dầu & Xơ sợi Dầu khí sẽ thực hiện phát triển Công ty toàn diện theo hướng

hiện đại, bền vững, hiệu quả và an toàn trên cơ sở phát huy nội lực, đồng thời tranh thủ tận dụng

các nguồn lực bên ngoài, thực hiện đa sở hữu và tăng cường hợp tác quốc tế, từng bước chiếm

lĩnh thị trường nội địa và nhanh chóng hội nhập với thị trường khu vực và thế giới.

Chiến lược phát triển Công ty Cổ phần Hóa dầu & Xơ sợi Dầu khí đến năm 2015 và định hướng

đến năm 2025

1. Quan điểm và nguyên tắc phát triển

Phát triển Công ty toàn diện theo hướng hiện đại, bền vững, hiệu quả và an toàn trên cơ sở phát

huy nội lực, đồng thời tranh thủ tận dụng các nguồn lực bên ngoài, thực hiện đa sở hữu và tăng

cường hợp tác quốc tế, từng bước chiếm lĩnh thị trường nội địa và nhanh chóng hội nhập với thị

trường khu vực và thế giới.

Lấy sản xuất kinh doanh xơ sợi polyester làm chủ đạo, nghiên cứu và lựa chọn các lĩnh vực đầu

tư khác phù hợp với tình hình phát triển sản xuất kinh doanh của Công ty nhằm phân tán rủi ro,

khai thác và sử dụng hiệu quả những lợi thế và cơ hội do nền kinh tế cũng như do sự phát triển

của Tập đoàn Dầu khí Việt Nam và Tập đoàn Dệt may Việt Nam mang lại cho Công ty.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 3

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Thông qua hiệu quả hoạt động sản xuất kinh doanh của Công ty mang lại lợi ích tối đa cho

Khách hàng, Cổ đông, Người lao động và Cộng đồng xã hội.

Tiếp tục nghiên cứu đầu tư hoặc hợp tác đầu tư xây dựng các nhà máy sản xuất xơ sợi polyester

tại khu vực miền Trung và miền Nam; nghiên cứu đầu tư hoặc hợp tác đầu tư xây dựng các nhà

máy sản xuất PTA, MEG bên cạnh các nhà máy lọc dầu hoặc tổ hợp lọc hóa dầu; nghiên cứu đầu

tư hoặc hợp tác đầu tư các nhà máy sản xuất nguyên phụ liệu dệt may nhằm chủ động cung cấp

nguyên liệu đầu vào cho các nhà máy sản xuất xơ sợi polyester.

Coi con người là yếu tố then chốt, hình thành đội ngũ CBVNV có trình độ cao, tác phong công

nghiệp, kỷ luật nghiêm, có tâm, có tầm để xây dựng Công ty ngày càng phát triển ổn định,

nhanh, bền vững. Xây dựng và phát triển thương hiệu các sản phẩm của PVTEX thành thương

hiệu mạnh, có uy tín trong nước và nước ngoài, có chất lượng vượt trội và khả năng cạnh tranh

cao. Xây dựng văn hóa doanh nghiệp trên nền tảng văn hóa Dầu khí có môi trường làm việc đoàn

kết, thân thiện.

2. Chiến lược phát triển 2011 - 2015

Mục tiêu tổng quát

Xây dựng Công ty cổ phần Hoá dầu và Xơ sợi Dầu khí trở thành doanh nghiệp mạnh, sản xuất

kinh doanh đa ngành, đứng đầu trong cả nước về sản xuất xơ sợi tổng hợp polyester.

Tốc độ tăng trưởng trung bình: 2010 - 2025: 15%/năm, trong đó giai đoạn 2010 - 2015: 10%;

giai đoạn 2015 - 2020: 15%/năm; giai đoạn 2020 - 2025: 20%/năm.

Cơ cấu sản phẩm trung bình: xơ PSF: 70 %, sản phẩm sợi Filament: 20%, nguyên phụ liệu dệt

may: 5% và dịch vụ: 5%.

Các chỉ tiêu chung dự kiến từ năm 2011 đến năm 2015:

- Tổng số lao động: 606 người

- Tổng doanh thu đạt: 24.260 tỷ đồng

- Tổng lợi nhuận sau thuế đạt: 1.816 tỷ đồng

- Vốn điều lệ: 2.026 tỷ đồng

2.1 Giai đoạn đầu tư 2011

- Hoàn thành đấu thầu và ký các hợp đồng cung cấp nguyên liệu đầu vào như PTA, MEG, xúc

tác, hóa phẩm và nguyên phụ liệu…

- Ký các hợp đồng tiêu thụ sản phẩm với các đối tác chiến lược.

- Hoàn thành việc thi công xây lắp, vận hành chạy thử Nhà máy.

- Hoàn thành công tác đào tạo nhân lực vận hành và bảo dưỡng Nhà máy.

- Tổ chức đón dòng sản phẩm đầu tiên, khánh thành đưa Nhà máy vào vận hành khai thác

thương mại trong quý III/2011.

- Triển khai các hoạt động kinh doanh sản phẩm.

- Hoàn thành xây dựng Khu nhà ở cho CBCNV.

- Nghiên cứu thành lập Công ty quản lý tài sản và cung cấp dịch vụ.

2.2 Giai đoạn sản xuất kinh doanh (2012-2015)

Mục tiêu sản lượng:

- Từ năm 2012 trở đi: duy trì ổn định sản xuất và tiêu thụ 175.000 tấn xơ sợi polyester/năm đạt

100% công suất Nhà máy.

Mục tiêu tài chính:

- Chủ động về tài chính, cân đối hợp lý giữa các nguồn vốn cổ đông, vốn vay, đảm bảo tỷ lệ tự

đầu tư trong Công ty ở mức 30%.

- Tỷ suất lợi nhuận/Vốn điều lệ hàng năm liên tục tăng và sau năm 2015 không thấp hơn 20%.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 4

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

2.3 Định hướng phát triển giai đoạn 2011 - 2015

Giai đoạn 2011:

Cơ cấu tổ chức:

- Hoàn thiện bộ máy tổ chức và cơ cấu bộ máy điều hành Công ty.

- Hoàn thiện chuẩn hoá hệ thống các văn bản quản lý của Công ty, gồm các quy định, quy chế và

quy trình nghiệp vụ kinh doanh.

- Xây dựng và hoàn thiện hệ thống quản lý chất lượng của Nhà máy, đăng ký nhãn hiệu hàng

hóa, tiêu chuẩn theo quy định của Nhà nước.

- Hoàn thiện hệ thống công nghệ thông tin đáp ứng yêu cầu phát triển của Công ty.

- Đăng ký tham gia niêm yết trên thị trường chứng khoán.

- Mở rộng mạng lưới kinh doanh trên cả nước; xây dựng phương án thành lập thêm 02 chi nhánh

tại khu vực miền Nam và miền Trung.

- Sản xuất, kinh doanh:

- Thực hiện quyết toán đầu tư xây dựng dự án Nhà máy xơ sợi tổng hợp Polyester và bàn giao

công trình đưa vào vận hành sản xuất.

- Xây dựng chiến lược quảng cáo, khuyếch trương thương hiệu xơ sợi Polyester PVTEX, chiếm

lĩnh thị trường trong nước, từng bước phát triển thị trường sang các nước trong khu vực như Lào,

Campuchia …

- Xây dựng hệ thống phân phối và tiêu thụ sản phẩm của Nhà máy.

- Xây dựng kế hoạch nhập khẩu xơ sợi Polyester để kinh doanh trong trường hợp sản phẩm của

nhà máy không đủ cung cấp cho thị trường.

- Tìm kiếm đối tác để ký Hợp đồng nguyên liệu đầu vào, Hợp đồng tiêu thụ sản phẩm chuẩn bị

công tác vận hành chạy thử và tiêu thụ sản phẩm của Nhà máy.

Giai đoạn 2012 - 2015

Các dự án đầu tư phát triển sản xuất:

- 2012-2013: Đầu tư phương tiện vận chuyển nguyên liệu nhập khẩu PTA & MEG, và phương

tiện vận chuyển để phân phối sản phẩm xơ sợi trên cơ sở cân đối nhu cầu và tài chính nhằm đạt

hiệu quả cao nhất.

- 2012-2015: Nghiên cứu đầu tư xây dựng các nhà máy xơ sợi polyester và hoá dầu khác tại

miền Nam và miền Trung.

Hoạt động tài chính, chứng khoán:

- Đầu tư tài chính vào các doanh nghiệp khác trong và ngoài ngành có hoạt động hiệu quả. Dự

kiến từ năm 2013, lợi nhuận đầu tư tài chính chiếm 10% trong tổng lợi nhuận sau thuế.

Lĩnh vực kinh doanh khác:

- Hoạt động sản xuất kinh doanh trực tiếp khác: dịch vụ kho bãi, giao nhận, vận chuyển, cao ốc

văn phòng ...;

- Hoàn thiện hệ thống phân phối sản phẩm;

- Tư vấn chuyển giao công nghệ trong lĩnh vực sản xuất xơ sợi Polyester;

- Sản xuất, mua bán, sửa chữa, bảo dưỡng và cho thuê các loại vật tư, linh kiện phụ tùng, máy

móc trong lĩnh vực chuyên ngành;

- Kinh doanh các loại hóa chất (trừ các loại hóa chất Nhà nước cấm).

2.4 Danh mục đầu tư:

- 2013-2015: Đầu tư xây dựng nhà máy sản xuất PTA với công suất 600.000 tấn/năm tại miền

Trung theo hình thức tác liên doanh bên cạnh các nhà máy lọc dầu.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 5

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

- 2013-2015: Đầu tư xây dựng nhà máy sản xuất MEG với công suất 300.000 tấn/năm tại

miền Nam theo hình thức hợp tác liên doanh bên cạnh các nhà máy lọc dầu.

3. Định hướng phát triển đến năm 2025

3.1 Định hướng phát triển:

- Hết giai đoạn 2011 - 2015, Công ty là một doanh nghiệp mạnh hàng đầu trong lĩnh vực sản

xuất xơ sợi tổng hợp Polyester, sở hữu các cơ sở vật chất kỹ thuật, tài sản lớn, làm chủ công

nghệ hiện đại, có trình độ quản lý tiên tiến theo chuẩn mực quốc tế và thị trường rộng mở . Trong

giai đoạn 2016 – 2015, Công ty tiếp tục định hướng phát triển:

+ Duy trì vị thế các chỉ tiêu kinh tế đã đạt được trong giai đoạn 2011-2015 trong lĩnh vực xơ sợi

Polyester.

+ Tiếp tục phát triển đa ngành ra nhiều lĩnh vực, hướng tới hình thành một Công ty công nghiệp

sản xuất xơ sợi polyester hàng đầu trong nước và khẳng định vị trí doanh nghiệp mạnh trong

ngành công nghiệp hóa dầu ở tầm khu vực Đông Nam Á..

+ Mở rộng phạm vi hoạt động sản xuất kinh doanh và tiến tới đầu tư ra nước ngoài.

3.2 Mục tiêu chung:

- Giữ vững thị phần các sản phẩm dịch vụ đã đạt được; mở rộng phạm vi hoạt động ra nước

ngoài, xây dựng thương hiệu Công ty và sản phẩm có vị trí cao trên thương trường quốc tế.

- Duy trì và phát triển cơ sở vật chất, kỹ thuật và nhà máy, đảm bảo mọi hoạt động sản xuất kinh

doanh và đầu tư phải đáp ứng tất cả các yêu cầu về bảo vệ môi trường.

- Tham gia xây dựng, phát triển và nắm giữ phần vốn ở một số dự án sản xuất ở nước ngoài về

hóa chất, hóa dầu.

- Phát triển hoạt động đầu tư tài chính tiến tới tham gia thị trường vốn và thị trường chứng khoán

ở nước ngoài.

- Phát triển các cơ sở kinh doanh dịch vụ khác: Thương mại, khoa học công nghệ, đào tạo, giao

thông vận tải.

Các chỉ tiêu chung:

- Tổng số lao động: 606

- Tổng doanh thu đạt: 82.955 tỷ đồng

- Tổng lợi nhuận sau thuế đạt: 9.604 tỷ đồng

- Vốn điều lệ: 2.026 tỷ đồng

(Ghi chú: căn cứ theo tính toán của DFS)

- Làm chủ công nghệ tiên tiến trong lĩnh vực hóa chất, hóa dầu

3.3 Danh mục đầu tư.

- 2015-2020: Đầu tư xây dựng nhà máy sản xuất xơ sợi tổng hợp Polyester với công suất 200.000

tấn/năm tại miền Trung theo hình thức hợp tác liên doanh.

- 2020-2025: Đầu tư xây dựng nhà máy sản xuất xơ sợi tổng hợp Polyester với công suất 200.000

tấn/năm tại miền Nam theo hình thức hợp tác liên doanh.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 6

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Phần II:Quá trình công nghệ

I.Nguyên liệu

Nguyên liệu để sản xuất Polyeste tại nhà máy là PTA và MEG.

1.PTA(Purified Terephthalic acid)

Từ trước đây, Dimethyl terephthalate (DMT) được sử dụng để sản xuất polyester bao

gồm: polyethyleneterephthalate và polytrimethylene terephthalate. DMT được hình thành từ một

phản ứng giữa terephthalic acid và methanol, ưu điểm là dễ oxi hoá hơn dạng axit và có thể

ngưng tụ trong chân không để tạo ra một sản phẩm tinh khiết.

Quá trình phát triển

Vào năm 1960, Amoco giới thiệu phương pháp sử dụng PTA và đã định giá chiến lược cho sản

phẩm mới này nhằm mục đích thay thế cho DMT và nhằm thúc đẩy phát triển sản xuất

polyester. Cho đến giữa những năm 1980, do nắm bắt được công nghệ, một số nhà sản xuất lớn

đã chi phối ngành công nghiệp sản xuất PTA. Amoco (nay là BP) là nhà sản xuất hàng đầu, cùng

với các đối tác nhượng bản quyền là Mitsui, Mitsubishi và ICI (nay là Du Pont), cũng là các nhà

sản xuất thương mại hàng đầu. Amoco, cùng với đối tác công nghệ Mitsui, rất lựa chọn trong

việc nhượng bản quyền của họ để không ảnh hưởng vào hoạt động kinh doanh.

Tại Mĩ và sau đó ở châu Âu, Amoco đã xây dựng giá sản xuất thực tế của PTA với một giá trị

thặng dư cố định nhằm đáp ứng chỉ tiêu lợi nhuận, kích thích tăng trưởng thị trường nhưng vẫn

đủ sức cạnh tranh với các nhà sản xuất khác. Tuy nhiên, Amoco chỉ thành công trong việc thúc

đẩy sự phát triển thị trường mà không thành công trong việc bao tiêu thị trường. Khi công nghiệp

sản xuất polyester ở châu Á tăng trưởng nhanh chóng thì đôi lúc đã xảy ra việc thiếu hụt PTA,

điều này buộc các nhà sản xuất phải tìm kiếm thêm công nghệ hỗ trợ sản xuất.

Vào giữa những năm 1980, khi bản quyền của Amoco hết hạn, ICI và Montedison (nay là

Dow/Inca) và các công ty khác bắt đầu cung cấp bản quyền. Có hàng loạt công ty xếp hàng mua

công nghệ, vì các nhà sản xuất polyester nhận thấy thị trường có lợi nhuận cao và mong muốn

đảm bảo nguồn cung vật liệu thô đầu vào. Vào cuối những năm 1980, sự thiếu hụt PTA toàn cầu

đã tạo ra sự đổ xô vào sản xuất của các nhà sản xuất polyester châu Á.

Các thông số và đặc tính cơ bản của PTA

PTA là dạng á bột có tinh thể mầu trắng với mùi chua nhẹ, có ảnh hưởng nhẹ tới mắt, da và

đường hô hấp của người với các thông số như sau:

- Công thức của PTA: C6H4(COOH)2;

- Đặc trưng:

Đơn vị Số lượng/mô tả

Khối lượng phân tử g/mol 166.13

Điểm nóng chảy Độ C Hóa hơi ở 402 độ C

Độ bốc hơi ở 20 độ C (không khí = 1.0) 5.74

Áp suất bốc hơi ở 20 độ C <0,00013

pH Pha loãng 1% 2.16

- Thông số kỹ thuật:

Đơn vị Số lượng

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 7

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Đơn vị Số lượng

Độ axit Mg KOH / gm 675 ± 2

Độ ẩm wt% 0,2 max

Độ Ashes Ppm 7 max

4 Carboxybenzaldehyde Ppm 20 max

APHA (in N-N-Dimethyl From Amide

Màu sắc 10 max

Solution), HU

Độ cứng Ppm 0,5 max

Para Toluic Acid Ppm 120 max

Tổng số các kim loại Fe,

Ppm 2 max

Mn, Co, Cr, Ni, Mo, Ti

ΔY 10 tối đa

b-Color 1,5 max

- An toàn: Không ảnh hưởng lớn đến sức khỏe con người

Đơn vị Số lượng

Điểm bắt lửa °C 260

Điểm cháy °C 496

Tiêu chuẩn PTA bán trên thị trường

Tính chất/thành phần Mức giới hạn Mức thông thường

4-CBA (ppmw) < 25 < 20

Axit P-toluic (ppmw) < 150 < 100

Tro (ppmw) 6 1-3

Hàm lượng kim loại 3 <1

Độ ẩm (% khối lượng) 0,2 0,05

Màu (b-value) 2 <2

Cỡ hạt trung bình

140 90 - 140

(micron)

Sản xuất PTA

Gần như việc sản xuất axit terephthalic thương mại đều sử dụng quy trình sản xuất PTA của

Amoco hiện do BP sở hữu. Trước đây, Amoco đã mua quy trình hoá học cơ bản từ Scientific

Design Corporation và phát triển thành quy trình thương mại vào cuối những năm 1950.

Trong giai đoạn đầu tiên của quy trình, paraxylene được ôxi hoá nhờ không khí trong axit acetic

lỏng với các xúc tác côban/măngan/brôm để tạo ra axit terephthalic thô (CTA). Phản ứng ôxi hoá

tạo ra một lượng nhiệt lớn, thông thường được thu hồi dưới dạng hơi và được sử dụng cho việc

gia nhiệt và phát điện. Do CTA chứa các chất trung gian trong quá trình ôxi hoá và các thể màu,

bước tiếp theo sẽ được sử dụng để lọc giảm các chất này xuống nồng độ yêu cầu. Chất trung gian

gây khó khăn nhất là 4-carboxy benzaldehyde (4-CBA) có tính hoà tan tương tự axit terephthalic

trong hầu hết các dung môi thông thường và do đó không thể tách ra bằng phương pháp tinh thể

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 8

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

hoá. Bằng cách chuyển 4-CBA thành axit paratoluic có tính hoà tan cao, các chất trung gian này

có thể được tách ra. Điều này được thực hiện bằng cách hydro hoá trong nước dung dịch dưới

nhiệt độ và áp suất cao trên một nền palađi với xúc tác carbon.

Tình hình thị trường sản xuất PTA

Hiện nay, thị trường châu Á là lớn nhất và năng động nhất và giá của PTA tuân thủ theo cân

bằng cung cầu của thị trường này. Trong những năm gần đây, Trung Quốc là nước có nhu cầu

PTA lớn nhất ở thị trường châu Á và giá nhập PTA của Trung Quốc là mốc cho các nhà xuất

khẩu của châu Á.

Tiêu thụ PTA trên thế giới được dự báo là tăng trưởng 7% hàng năm cho đến 2015, có nghĩa là

thị trường sẽ tăng đáng kể từ 35,2 triệu tấn vào 2006 lên 63,7 triệu tấn vào 2015. Trung Quốc

đẩy tăng trưởng tiêu thụ của thế giới với dự báo về tăng trưởng tiêu thụ của Trung Quốc là trung

bình 11% hàng năm giữa 2005 và 2015. Vào 2015, tiêu thụ của Trung Quốc sẽ chiếm khoảng

57% thế giới, so với khoảng 42% của thế giới vào 2006. Các vùng khác cũng có mức tăng trưởng

mạnh là Nam Mĩ 9% từ 2005-2015, Đông Âu khoảng 30% nhưng với mức khởi điểm rất thấp,

Trung Đông và châu Phi là 11%. Tăng trưởng của Ấn Độ sẽ vào khoảng 7% và cùng với khối

lượng thị trường, Ấn Độ sẽ là thị trường quan trọng thứ hai đối với việc tăng trưởng. Các vùng

khác như Tây Âu và Bắc Mĩ nơi thị trường cho các sản phẩm cuối dòng đã phát triển lâu hơn sẽ

có tăng trưởng thấp hơn nhiều, vào khoảng 3-3,5%. Sau 2012, cần có bổ sung công suất để tránh

tỉ lệ công suất vận hành vượt quá 95% vào 2013.

2.MEG(mono-ethylene glycol)

Etylen glycol được sản xuất thương mại bởi phản ứng giữa etylen oxit và nước.etylen oxit tạo ra

do phản ứng oxy hóa etylen

Sự thủy phân etylen oxxit tiến hành với cả xúc tác axit và bazơ hay trong môi trường trung tính

không xúc tác.Với xúc tác axit,

II.Sản phẩm

Nhà máy hiện đang tiến hành sản xuất các sản phẩm sau:

1.Xơ PSF (polyester stapple fiber)

Sản phẩm xơ polyester của nhà máy được sản xuất trên dây chuyền công nghệ thiết bị hiện đại

của Neumag, xơ Polyester có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối với vải sợi may

mặc.

Tính chất:

Xơ Polyester có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối với vải sợi máy mặc như:

· Có độ bền cơ học cao;

· Có khả năng chịu nhiệt tốt; thử nghiệm trong môi trường không khí nóng ở 1800 C

độ co ngót thấp đạt 4±2%.

· Trong môi trường ẩm ướt hầu như không bị giảm sức bền.

Quy cách và bao gói sản phẩm.

Polyester Staple Fibers (mặt cắt ngang tròn; mầu sắc bán mờ)

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 9

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Độ mảnh Chiều dài cắt (mm) Đóng gói sản phẩm

1.2 D 38/44/51 · Kích thước kiện xơ: L xWx H (mm): 1140 x 720 x 1100.

· Kiện được bao gói bằng bao PP có lớp lót PE.

· Khối lượng kiện: 380kg/kiện.

1.3 D 38/44/51 · Số kiện/ container 20 feet: 34

Khối lượng tịnh tương ứng: 12.920kg;

1.4 D 38/44/51

Sản phẩm xơ polyester có rất nhiều đặc tính và ứng dụng trong công nghệ dệt, có thể nhận biết

sản phẩm xơ PSF chất lượng cao dựa trên 9 đặc tính cơ bản như độ mảnh, độ bền, độ giãn dài,

nếp gấp, độ co nhiệt trong khí nóng...

9 đặc tính cơ bản của xơ PSF

Độ mảnh(Denier): là đại lượng đặc trưng cho độ mảnh của xơ cho biết độ dày mỏng của

xơ, được tính bằng khối lượng của 9000m xơ. Denier của xơ ảnh hưởng đến denier của

sợi kéo sau này. Cụ thể :Xơ càng mảnh thì sợi kéo được căng bền bởi vì trong cùng mặt

cắt ngang của sợi mà như nhau, sợi chứa nhiều xơ mảnh sẽ có nhiều vật liệu hơn sợi chứa

nhiều xơ thô, chính số lượng vật liệu cùng với lực liên kết ma sát của nhiều xơ làm nên

độ bền của sợi sau này.

Độ lệch so với độ mảnh chuẩn (Denier Deviation): là đại lượng đặc trưng cho độ lệch

của giá trị độ mảnh thực so với giá trị độ mảnh quy ước. Độ lệch của xơ ảnh hưởng tới độ

đồng đều về tính chất độ mảnh khi sản xuất sợi kéo sau này.

Độ bền khi đứt sợi (Tenacity at Break): là đại lượng đặc trưng cho cường lực tại điểm

đứt, ảnh hưởng tới độ bền khi kéo sợi sau này. Độ bền đứt phản ánh một chỉ tiêu cơ lý

quan trọng của xơ được đo bằng lực làm đứt sợi. Độ bền đứt càng cao thì xơ càng dai, vải

càng bền và lâu rách, thời gian sử dụng kéo dài.

Độ giãn dài khi đứt (Elongation at Break): cho biết xơ kéo căng được bao nhiêu % so

với chiều dài ban đầu khi dứt, ảnh hưởng đến quá trình sản xuất sợi. Độ giãn dài khi đứt

cho biết sợi có thể căng ra được bao nhiêu so với chiều dài ban đầu khi sợi đứt, đo bằng

%. Độ giãn dài càng cao thì sợi càng mềm mại.Vì vậy để có được loại sợi phù hợp với

người tiêu dùng cần phải nắm rõ các thông số kỹ thuật khi sản xuất sợi sao cho thỏa mãn

được hai chỉ tiêu quan trọng này nhằm thu được sợi vừa có độ bền cao vừa có độ giãn

thích hợp.

Nếp gấp của xơ (Number of Crimp): Số nếp gấp của xơ được tạo thành dựa vào cấu tạo

và số nếp của bông xơ tự nhiên sao cho xơ hóa học tạo thành có cấu tạo gần nhất với

bông xơ tự nhiên để thuận tiện cho việc kéo sợi sau này.

Độ co nhiệt trong không khí nóng của xơ (Shrinkage in hot air 180ºC): là sự thay đổi

chiều dài của xơ khi đặt trong không khí nóng 180ºC trong vòng 30’, độ co nhiệt trong

không khí nóng ảnh hưởng đến quá trình dệt vải và độ co của vải được làm từ làm từ xơ

đó.

Chiều dài cắt của xơ (Cut length): chiều dài cắt của xơ mà công ty đang sản xuất có

chiều dài chuẩn là 38 mm.

Độ lệch chiều dài cắt so với quy cách (Cut length deviation): là đại lượng đặc trưng cho

độ lệch của giá trị chiều dài cắt thực so với chiều dài cắt quy ước.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 10

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Hàm lượng dầu có trong xơ(Oil Pick Up - OPU): phần trăm về khối lượng dầu so với

khối lượng của xơ, ảnh hưởng tới sự giảm ma sát trong quá trình sản xuất sợi.

2.Sợi Filament

Sản phẩm sợi polyester của nhà máy được sản xuất trên dây chuyền công nghệ thiết bị hiện đại

của Barmag, sợi Filament Polyester có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối với các

dây chuyền công nghệ dệt vải sợi may mặc.

Sợi Filament Polyester có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối với vải sợi máy

mặc như:

· Có độ bền cơ học cao;

· Có khả năng chịu nhiệt tốt; độ co ngót trong nước nóng thấp chỉ đạt ± 0.8%

· Trong môi trường ẩm ướt hầu như không bị giảm sức bền, vì vậy sản phẩm không bị co

ngót chống nhăn, chống nhầu tốt.

Sau quá trình vận hành chạy thử, hiện nay dây chuyền sản xuất Filament của PVTEX đã và đang

sản xuất được nhiều chủng loại sợi khác nhau: POY (260/48), POY (253/96),

POY(123/36),POY(125/72), POY (122/36) và DTY (150/96),DTY (150/48), DTY (75/36), DTY

(75/72).

Ứng dụng:

Sản phẩm của nhà máy có chi số trung bình, bề mặt cắt ngang dạng tròn; mầu sắc bán mờ đây là

những đặc điểm thông dụng trên thị trường nguyên liệu sợi Filament polyester của nghành dệt

may, được sử dụng cho dệt kim sản xuất mặt hàng cao cấp: nỉ, cào lông, hàng co dãn 4 chiều với

Spandex… Hàng dệt Microfiber, hàng kate cao cấp... .

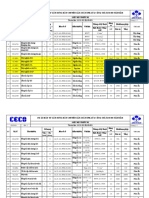

Quy cách và chỉ tiêu chất lượng sản phẩm sợi Filament (POY; DTY)

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 11

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

3.Hạt PET chip

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 12

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Sản phẩm hạt nhựa Polyester của nhà máy được sản xuất trên dây chuyền công nghệ thiết bị hiện

đại của Uhde Inventa Fisher, hạt nhựa PET có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối

với nguyên liệu dùng cho sản xuất xơ sợi Polyester.

Tính chất:

Sản phẩm hạt nhựa Polyester của nhà máy được sản xuất trên dây chuyền công nghệ thiết bị hiện

đại của Uhde Inventa Fisher, hạt nhựa PET có nhiều đặc tính tốt đáp ứng hầu hết các yêu cầu đối

với nguyên liệu dùng cho sản xuất xơ sợi Polyester như:

· Hàm lượng tạp chất thấp; hàm lượng nhóm –COOH chỉ đạt 2.5-3.2 mmol/kg; hàm lượng

DEG được khống chế ở mức 1.1 ~ 1.3 wt %.

· Sản phẩm có mầu sắc bán mờ; kích thước hạt nhựa Pet được hình thành có kích thước tiêu

chuẩn quốc tế.

Quy cách và bao gói sản phẩm

Quy cách sản phẩm Bao gói

Kích thước bao gói sản phẩm: L xWx H (mm): 1050 x1050

Kích cỡ hạt điển hình x1600, trọng lượng bao: 01 tấn.

dạng hình trụ: Khối lượng hàng vận chuyển bằng Container 20 feet:

3.2 x 2.8 x 4.0 mm · Số bao/container: 20

· Trọng lượng tịnh: 20 tấn

II.Công nghệ sản xuất xơ sợi Polyester Đình Vũ

Mô tả công nghệ nhà máy Polyester Đình Vũ

Nhà máy xơ sợi Polyester Đình Vũ với công suất 500 tấn sản phẩm/ngày trên diện tích 15ha tại

khu Công nghiệp Đình Vũ. Sản phẩm chính của nhà máy bao gồm sợi dài POY/DTY, xơ ngắn

PSF và hạt nhựa Polyester (hạt chip). Sau đây là mô tả khái quát các công nghệ liên quan của

nhà máy xơ sợi Polyester Đình Vũ.

Công nghệ sản xuất Polyester hiện đại (cụm phân xưởng bản quyền, Polycondensation Unit)

Công nghệ sản xuất Polyester 2 bình phản ứng (PET2R) được cung cấp bởi Nhà cung cấp bản

quyền Uhde Inventa Fischer (Thụy Sỹ) bao gồm các giai đoạn như: chuẩn bị xúc tác, chuẩn bị

tác nhân làm mờ, trộn nguyên liệu, phản ứng este hóa (2 giai đoạn) và trùng ngưng (2 giai đoạn),

tách và thu hồi rượu MEG dư, vận chuyển sản phẩm polymer nóng chảy Melt đến các phân

xưởng tiếp theo…

Nguyên liệu phản ứng gồm MEG và PTA được trộn với nhau theo tỉ lệ mol là xác định. Dòng

xúc tác được trộn với dòng nguyên liệu tạo ra hồ và được đưa tới bình phản ứng ESPREE. Trước

khi đưa vào bình phản ứng, hồ nguyên liệu được trộn thêm dòng phụ gia TiO2 và được nâng

nhiệt độ tới nhiệt độ phản ứng.

Bình phản ứng ESPREE gồm 3 phần: Phần dưới cùng là khu vực phản ứng este hóa

(esterification). Sản phẩm đi ra từ khu vực este hóa được bơm vận chuyển lên phần cao nhất của

bình phản ứng là khu vực sau este hóa (post esterification-PE). Sản phẩm sau đó được đưa xuống

phần giữa của bình phản ứng là khu vực tiền trùng ngưng nhờ trọng lực (pre-polycondensation-

PP). Sản phẩm từ khu vực PP được xả và vận chuyển tới bình phản ứng DISCAGE. Trong quá

trình phản ứng tại khu vực PE và PP, sản sinh ra một lượng lớn hơi gồm rượu MEG dư và nước

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 13

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

được đưa sang khu vực tách rượu và nước. Tại đây rượu được tách ra và quay trở lại quá trình

công nghệ để bổ sung lượng rượu bay hơi và tận dụng lượng nhiệt trao đổi.

Bình phản ứng DISCAGE là nơi diễn ra phản ứng trùng ngưng (polycondensation) tạo thành sản

phẩm Polyester dưới dạng nóng chảy Melt. Sản phẩm Melt được lọc và vận chuyển, phân phối

tới các phân xưởng công nghệ tiếp theo (hạt Chip, xơ PSF, sợi POY/DTY) thông qua một van

phân phối 3 chiều.

Hình 1- Công nghệ sản xuất Polyester 2 bình phản ứng (PET2R)

Công nghệ sản xuất hạt Chip PET

Phân xưởng sản xuất hạt Chip Polyester cũng nằm trong cụm phân xưởng bản quyền

(Polycondensation Unit) và được cung cấp bởi Uhde Inventa Fischer (Thụy Sỹ).

Trong điều kiện vận hành ổn định và do nhu cầu của thị trường, nhà máy chỉ sản xuất ra các

dòng sản phẩm là xơ ngắn PSF và sợi POY/DTY. Tuy nhiên, nếu nhu cầu thị trường thay đổi,

hoặc một trong các phân xưởng sản xuất xơ hoặc sợi phải tạm dừng hoạt động thì phân xưởng

tạo hạt Chip sẽ được khởi động. Công suất tối đa sản xuất ra hạt Chip là 180 tấn/ngày..

Melt nóng chảy sau khi đi ra khỏi van phân phối 3 chiều được phun qua một hệ thống làm mát,

đông cứng và cắt tạo hạt bằng nước. Sau đó các hạt Chip được sấy khô, sàng lọc để loại bỏ các

hạt Chip có kích thước lớn, cuối cùng được vận chuyển đến các silo chứa sản phẩm và đóng gói

thành các kiện sản phẩm chuyển đến kho chứa.

Công nghệ sản xuất sơ PSF

Công nghệ sản xuất sơ PSF được cung cấp bởi Hãng Neumag (CHLB Đức). Phân xưởng sản

xuất xơ ngắn gồm 2 dây chuyền, công suất sản xuất xơ ngắn PSF là 400 tấn/ngày. Sau khi ra

khỏi van phân phối tại phân xưởng trùng ngưng, Melt được vận chuyển tới đầu vào của dây

chuyền kéo sợi PSF. Công nghệ sản xuất PSF gồm có 3 giai đoạn như sau:

* Phân phối melt và cụm phun sợi (spinning system)

Một hệ thống gia nhiệt HTM để giữ melt ở một điều kiện nhiệt độ cho trước ở van phân phối và

tại các cụm phun sợi. Máy trộn tĩnh trong hệ thống ống đảm bảo một môi trường nhiệt độ đồng

nhất trong melt mà không tạo ra các điểm chết trong hệ thống. Bơm bánh răng có định lượng cấp

melt cho các cụm phun sợi với áp suất và thể tích chuẩn. Melt nóng chảy đi vào ống phân phối

được chuyển qua bơm phun định lượng đến từng ổ phun sợi (spin pack). Bơm phun đảm bảo sự

đồng nhất cao của chất melt nóng chảy đi qua từng ổ phun. Ở đây melt được lọc, sau đó được ép

qua các lỗ của đĩa phun (spinneret) và tạo thành dạng sợi. Sợi mới phun ra được đi qua buồng

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 14

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

làm lạnh nhanh, ở đây dòng khí lạnh dạng lớp được phân phối với tốc độ được điều chỉnh, cùng

với nhiệt độ và độ ẩm được kiểm soát. Sau đó sợi được đưa tới khu vực ra sợi (fiber draw-off

wall).

* Khu vực ra sợi và hệ thống thùng chứa (Draw-off wall and Cans)

Sau khi ra khỏi cụm phun sợi, các bó sợi ở từng vị trí được đi qua một hệ thống tráng dầu bôi

trơn được định lượng. Sợi ở mỗi vị trí được dẫn hướng bởi các con lăn dẫn hướng và được ghép

vào thành bó. Sau đó đi vào bánh xe tĩnh (sunflower) và cuối cùng đuợc xếp lên thùng chứa

(cans).

Hình 2- Công nghệ sản xuất xơ PSF (hãng Neumag-CHLB Đức)

* Công đoạn kéo căng sợi (Draw Line)

Các thùng chứa sợi (cans) sau đó được xếp vào khu vực giàn dẫn (creels) rồi đi qua các con lăn

của máy dẫn hướng dải sợi để đảm bảo sức căng đồng nhất trước khi dải sợi đi vào bể nhúng gia

nhiệt, rồi đi vào khu vực kéo căng. Dải sợi được đi qua con lăn căng để đảm bảo tạo một sức

căng dải đồng nhất bằng cách điều chỉnh tốc độ máy. Sau đó, dải sợi được sấy khô trong máy sấy

dạng băng tải. Sau khi ra khỏi máy sấy, dải sợi được cấp dưới áp lực đồng nhất bởi một máy kéo

hai con lăn, đi vào máy cắt xơ và được cắt theo chiều dài yêu cầu. Máy cắt được đặt trên nóc của

thiết bị đóng kiện và việc đưa xơ xuống máy đóng kiện được thực hiện nhờ trọng lực. Kiện xơ

được đóng theo từng kiện với trọng lượng là 380kg. Sau cùng kiện xơ được đưa đến khu vực kho

chứa sản phẩm.

Công nghệ sản xuất sợi POY/DTY

Công nghệ sản xuất sợi POY/DTY được cung cấp bởi Hãng Barmag (CHLB Đức). Sợi filament

bao gồm sản phẩm trung gian là sợi POY (sợi định hướng sơ bộ) và sản phẩm cuối cùng là sợi

DTY (sợi dún). Công suất sản xuất sợi Filament là 100 tấn/ngày. Sau khi ra khỏi van phân phối 3

chiều tại phân xưởng trùng ngưng, Melt được vận chuyển tới đầu vào của dây chuyền kéo sợi

POY.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 15

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

* Công đoạn sản xuất sợi POY (Partially oriented yarn)

Công nghệ sản xuất sợi POY về cơ bản giống như giai đoạn đầu của công nghệ sản xuất xơ PSF.

Vì vậy cũng bao gồm: một hệ thống gia nhiệt HTM, máy trộn tĩnh, ổ phun sợi (spin pack), lọc

sợi, đĩa phun (spinneret) và tạo thành dạng sợi.

Sau khi ra khỏi đĩa phun, sợi được làm lạnh bởi hệ thống làm lạnh nhanh bằng khí ở điều kiện ổn

định. Sau đó sợi sẽ đi qua thiết bị tráng dầu, tại đây một hỗn hợp dầu đặc biệt được trộn vào sợi

để giảm ma sát, giảm tích điện cũng như tạo sự gắn kết sợi cao hơn, sau đó sợi filament sẽ đi qua

cụm con lăn nguội. Cuối cùng, sợi được cuộn lại thành búp sợi nhờ hệ thống đánh ống tự động.

* Công đoạn sản xuất sợi Filament DTY (Draw textured yarn)

Sợi Filament DTY được sản xuất bởi quá trình dún, đi từ sợi filament POY. Công đoạn dún sẽ

làm thay đổi hoàn toàn đặc tính của sợi phẳng ban đầu bằng cách tạo nếp (thông qua việc gia

nhiệt 2 lần và tạo xoắn giả). Sau giai đoạn xoắn giả, sợi sẽ được trải qua các công đoạn chấm

dính và bôi dầu để tăng cường chất lượng và cuốn lại thành búp sợi bằng máy đánh ống. Sau đó

búp sợi được đưa đến khu vực đóng thùng, mỗi thùng gồm 6 búp sợi có trọng lượng là 30 kg và

cuối cùng được chuyển sang kho chứa sản phẩm.

Hình 3- Thiết bị DTY, công nghệ sản xuất sợi Filament (hãng Barmag-CHLB Đức)

Các hạng mục năng lượng phụ trợ

Hệ thống tiêu thụ phụ trợ của nhà máy bao gồm:

· Nước làm mát

· Nước làm lạnh

· Nước khử khoáng

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 16

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

· Nước sau lọc

· Khí điều khiển và công cụ

· Hơi nước ở các áp suất khác nhau

· Nước ngưng

· Nitơ kỹ thuật và nitơ sạch

Ngoài ra nước sạch và nước cứu hỏa, nhiên liệu đốt và điện được cung cấp từ bên ngoài nhà

máy. Hệ thống xử lý nước thải được xây dựng để xử lý sơ bộ và kết nối với hệ thống xử lý nước

thải trung tâm của khu công nghiệp Đình Vũ.

Nhà máy Polyester có hệ thống xử lý nước sạch riêng, cung cấp nước đầu vào cho các hộ tiêu thụ

như hệ thống sản xuất nước khử khoáng, tháp nước làm mát, hệ thống làm lạnh, hệ thống cung

cấp nước sinh hoạt và nước sau lọc. Nước sạch được lấy từ đường ống cung cấp của khu công

nghiệp Đình Vũ, được chứa trong bể chứa nước sạch. Sau đó nước sạch được bơm sang khu vực

xử lý nước sạch (gồm 2 bộ phận là tiền xử lý và khử khoáng). Bộ phận tiền xử lý bao gồm 1 hệ

thống lọc, 1 hệ thống thẩm thấu ngược RO. Bộ phận khử khoáng bao gồm hệ thống nhựa trao đổi

ion. Nước đi ra từ bộ phận tiền xử lý được tách ra một phần dẫn sang bộ phận khử khoáng, còn

lại để bổ sung nước làm mát và cung cấp nước sinh hoạt. Nước đi ra từ bộ phận khử khoáng là

nước khử khoáng đã loại bỏ phần lớn các muối và tạp chất được sử dụng cung cấp cho lò hơi, bổ

sung nước làm lạnh và các dịch vụ khác.

Nhà máy có một hệ thống gom nước ngưng condensate để cung cấp một lượng nước khử khoáng

cho nồi hơi (Boiler Feed Water) và tận dụng lượng nhiệt trao đổi do ngưng hơi. Nồi hơi và hệ

thống khử quá nhiệt cho phép tạo ra các dòng hơi nước ở các áp suất khác nhau.

Nhà máy có phân xưởng sản xuất khí điều khiển và khí công cụ với các áp suất khác nhau từ 4-9

barg. Một phần khí công cụ sẽ được đưa sang phân xưởng sản xuất khí nitơ kỹ thuật.

Nitơ tiêu thụ tại nhà máy gồm 2 loại là nitơ kỹ thuật và nitơ sạch. Nitơ kỹ thuật được sản xuất từ

hệ thống PSA với nguyên liệu là khí công cụ đã làm khô, còn nitơ sạch được cung cấp từ hệ

thống hóa hơi nitơ lỏng lấy từ bên ngoài nhà máy.

Hệ thống cung cấp khí đốt cho nhà máy dựa trên nhiên liệu là LPG và cung cấp khí đốt cho nồi

hơi và lò đốt của hệ thống HTM. LPG có thể được nhập qua đường ống hoặc xe bồn và được tồn

trữ trong bể chứa LPG.

Hệ thống xử lý nước thải của nhà máy cho phép xử lý nước thải đạt tiêu chuẩn đầu vào của trạm

xử lý nước thải trung tâm khu công nghiệp Đình Vũ. Hệ thống bao gồm các công trình thu gom,

xử lý nước thải bằng phương pháp hóa lý, sinh học, các bể trung hòa, lắng, lọc..

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 17

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Hình 4- Các hạng mục phụ trợ và ngoại vi của nhà máy Polyester Đình Vũ.

Các hạng mục ngoại vi

Các hạng mục ngoại vi bao gồm khu bể chứa MEG, khu bể chứa LPG, nhà kho chứa sản phẩm

PSF, nhà kho chứa sản phẩm filament, nhà kho và hệ thống vận chuyển nạp liệu PTA, nhà kho

và hệ thống vận chuyển hạt Chip.

PTA được vận chuyển từ bên ngoài nhà máy tới nhà kho. Mỗi bao PTA 1 tấn sẽ được hệ thống

vận chuyển và nạp liệu đưa vào các hopper và silo trong khu vực phân xưởng trùng ngưng. Hệ

thống sử dụng khí nitơ làm tác nhân đẩy, đồng thời ngăn không cho ôxy tiếp xúc với PTA, giảm

nguy cơ gây cháy nổ. MEG được bơm từ cảng lỏng tới bể chứa MEG thông qua hệ thống đường

ống dài.

Hạt chip sau khi đi ra từ phân xưởng tạo hạt sẽ được vận chuyển tới các silo chứa nhờ hệ thống

vận chuyển. Sau đó chuyển hạt chip được chuyển xuống đóng gói và đưa vào nha kho chờ xuất

xưởng.

Các sản phẩm Filament và PSF sau khi đi ra khỏi dây chuyền sản xuất sẽ được tồn trữ trong các

kho chứa sản phẩm.

Trong điều kiện vận hành ổn định và do nhu cầu của thị trường, nhà máy chỉ sản xuất ra các

dòng sản phẩm chính là xơ ngắn PSF và sợi POY/DTY. Phân xưởng sản xuất hạt Chip chỉ được

khởi động nếu nhu cầu thị trường thay đổi, hoặc một trong các phân xưởng sản xuất xơ hoặc sợi

phải tạm dừng hoạt động.

III.Quy trình sản xuất

1. Quy trình

Polyester được sản xuất bởi một trong nhiều phương pháp khác nhau. Phương pháp được áp

dụng phụ thuộc vào dạng (loại) polyester sẽ sản xuất. Có bốn dạng sợi polyester cơ bản là sợi

filament, xơ, sợi thô, và fiberfill. Với filament, mỗi sợi đơn lẻ tham gia cấu tạo của sợi polyester

là dài liên tục, dạng sợi này dùng để sản xuất các loại vải có bề mặt nhẵn. Với xơ, sợi filament

được cắt ngắn với những độ dài định trước do đó có thể dễ dàng hơn để pha trộn với các loại sợi

khác. Sợi thô là một dạng mà trong đó các sợi filament liên tiếp được kéo lỏng với nhau. Fiberfill

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 18

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

là dạng sợi lớn được sử dụng trong sản xuất chăn, gối, và áo khoác ngoài. Hai dạng được sử

dụng thường xuyên nhất là sợi filament và xơ.

2. Sản xuất sợi Filament

a) Trùng hợp

* Để hình thành polyester, dimethy terephthalate phản ứng đầu tiên với ethylene glycol

với sự có mặt của chất xúc tác ở nhiệt độ 302- 410 độ F (150 - 210 độ C);

* Kết quả hoá học là một monomer được tạo thành (đơn, phân tử không lặp lại), nó kết

hợp với acid terephthalic và được tăng nhiệt độ tới 472 độ F (280 độ C). Polyester nóng chảy

mới tạo thành được ép đùn qua khe thành một dải dài.

b) Làm khô

* Sau khi polyester hình thành từ quá trình trùng hợp, các dải nóng chảy dài được làm

mát cho đến khi chúng trở nên giòn. Nguyên liệu được cắt thành những hạt chip nhỏ và hoàn

toàn khô để ngăn ngừa sự bất bền vững.

c) Kéo sợi

* Những hạt polymer được nấu chảy ở 500-518 ° F (260-270 ° C) để tạo thành một dung

dịch giống như xi-rô. Dung dịch được đặt trong thùng kim loại được gọi là ổ phun sợi và được

đùn ép qua các lỗ nhỏ của nó, thường là tròn nhưng cũng có thể là ngũ giác hoặc bất kỳ hình

dạng nào để sản xuất sợi đặc biệt. Số lượng lỗ trong ổ phun xác định kích cỡ của sợi, các sợi

tuôn ra xoắn lại với nhau để tạo thành một sợi đơn.

* Ở giai đoạn kéo sợi, các hóa chất khác có thể được thêm vào dung dịch để làm vật liệu

chống cháy, chống tích điện, hoặc dễ dàng nhuộm hơn.

ảnh 2

d) Kéo căng

- Khi polyester hình thành từ ổ phun, nó rất mềm và dễ dàng kéo được dài tới năm lần chiều dài

ban đầu của nó. Tác động kéo căng cưỡng bức các phân tử polyester ngẫu nhiên sắp xếp thẳng

hàng. Điều này làm tăng thêm độ bền, độ dai, và khả năng đàn hồi của sợi. Trong thời gian này,

khi các sợi filament đã khô, sợi trở nên bền vững và dai thay vì dễ gãy.

- Các sợi được kéo căng có thể thay đổi rất nhiều về đường kính và độ dài, tùy thuộc vào các đặc

tính mong muốn của thành phẩm. Ngoài ra, giống như quá trình kéo căng, Sợi có thể được liên

kết hoặc xoắn để tạo ra các loại vải mềm hoặc vải thô.

e) Cuốn sợi

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 19

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

- Sau khi các sợi polyester được kéo căng, nó được cuốn vào các ống sợi lớn hoặc đóng thùng và

sẵn sàng để được dệt thành vải nguyên liệu.

3. Sản xuất xơ ngắn PSF

Trong khi làm xơ ngắn polyester, quá trình trùng hợp, sấy khô, và tuôn sợi (bước 1-4 trên) rất

giống với quá trình sản xuất sợi filament. Tuy nhiên, trong quá trình tuôn sợi, thùng trộn có

nhiều lỗ hơn khi sản phẩm là xơ ngắn. Các bó sợi polyester hình thành được gọi là sợi thô.

a) Kéo căng

- Sợi mới hình thành được nhanh chóng làm lạnh trong các thùng chứa các sợi dày. Sợi có độ dài

khác nhau được tập trung và kéo căng trên các con lăn được gia nhiệt đến ba hoặc bốn lần chiều

dài ban đầu của nó.

b) Tạo nếp

- Sợi đã kéo sau đó được đưa vào trong các hộp nén để tạo nếp gấp như đàn acocđêông với tỷ lệ

9-15 nếp mỗi inch (3-6 nếp trên mỗi cm). Quá trình này giúp các sợi liên kết chặt với nhau trong

các giai đoạn sản xuất sau này.

c) Định hình

- Sau khi sợi được gấp nếp, nó được gia nhiệt đến 212 - 302 độ F (100 - 150 độ C) để làm khô

hoàn toàn các sợi và giữ các nếp gấp. Một số nếp gấp không giữ được sẽ được rút ra khỏi các sợi

trong các quá trình tiếp theo.

d) Quá trình cắt

- Tiếp theo gia nhiệt định hình, sợi được cắt ngắn hơn. Polyester sẽ được pha trộn với bông và

được cắt thành các đoạn 1,25 - 1,50 inch (3,2 - 3,8 cm); đối với hỗn hợp xơ nhân tạo nó được cắt

với chiều dài 2 inch (5 cm). Đối với các loại vải nặng hơn, chẳng hạn như thảm, sợi filament

tổng hợp được cắt thành 6 inch (15 cm).

Trong tương lai

Sau khi được giới thiệu ở Mỹ năm 1951, polyester nhanh chóng trở thành loại sợi được phát triển

nhanh nhất của nước Mỹ, rất phổ biến trong những năm 1960. Tuy nhiên, polyester đã phải trải

qua một "vấn đề về quan niệm" từ thời đó, và quần áo làm từ sợi tổng hợp thường bị mất giá và

thậm chí tẩy chay. Một số dạng mới của sợi tổng hợp đã được giới thiệu vào đầu những năm

1990 đã có thể giúp khôi phục hình ảnh của polyester. Dạng mới của sợi polyester được gọi là

sợi siêu nhỏ đã được giới thiệu đến công chúng vào năm 1991. Sang trọng hơn và linh hoạt hơn

polyester truyền thống, các loại vải sợi microfiber tương tự vải lụa. Các nhà thiết kế như Mary

McFadden đã tạo ra một dòng quần áo bằng cách sử dụng hình thức mới của polyester. Các nhà

nghiên cứu dệt may tại Đại học Bắc Carolina đang phát triển một hình thức polyester có thể sẽ

bền vững như Kevlar, một loại vật liệu superfiber sử dụng để làm áo khoác chống đạn. Loại

polyester này có thể được sử dụng như vật liệu composite cho xe ô tô và máy bay.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 20

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Phần 3:Quá trình vận hành

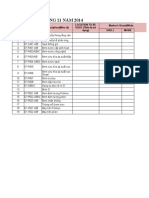

Các đơn vị hiện có trong nhà máy sản xuất xơ sợi:

Đơn vị(Unit) Mô tả

00 Tổng quan

10 Tổng quan về phân xưởng polycon

11 Kho PTA/PIA

13 Kho EG/DEG

15 Chuẩn bị phụ gia

18 Trộn nguyên liệu đầu

20 Thiết bị phản ứng ESPREE

22 Thiết bị phản ứng DISCAGE

24 Hệ thống chân không

26 Hệ thống phân phối melt

28 Sản xuất chip

29 Trạng thái chip(MTR)

33 Bảo quản và đóng gói chip

37 Thu hồi EG đã sử dụng

38 Thu hồi nước

39 Tháo sản phẩm

40÷49 Phân xưởng PSF

50÷59 Phân xưởng Filament

60 Tổng quan phân xưởng phụ trợ

61 Hệ thống HTM

62 Phân phối hơi nước

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 21

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

63 Khí

64 Phân phối/phát điện

65 Hệ thống nước

66 Hệ thống nước thải

68 HT nước khử khoáng/tiền xử lý

69 HT nước làm mát

70 Hệ thống nước làm mát sâu(chilled water)

80 Thùng chứa

90 Văn phòng và cơ sở chung

93 Lọc sạch

Dưới đây là mô tả quá trình chung :

A. Mô tả quá trình tổng hợp polyester

Các đối tượng cơ bản cần nắm được

- Các thiết bị chính

- Tóm tắt quá trình

- Mô tả quá trình điều khiển

- Các thông số vận hành

Bao gồm:

Stt Section Tên Ghi chú

1 11 PTA Feeding, Storage and Transport (OSBL)

2 13 EG Storage and Transport (OSBL)

3 15 Catalyst Preparation

4 15 Dulling Agent Preparation

5 18 Raw Material Mixing

6 20 ESPREE Reactor

7 22 DISCAGE Reactor

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 22

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

8 20/22 Spray System PE, PP & DC

9 37 Spent EG Collection

10 24 Spent EG Collection

11 26 Melt Distribution

12 30 Chips Production

13 33 Chips Storage and Bagging (OSBL)

14 93 Filter cleaning

15 39 Product Drain

1.PTA Feeding, Storage and Transport (section 11);

11-PFD-PR001-RB2; 11-PID-PR001-RC1; 11-PID-PR101-RC1; 11-PID-PR002-RC1

Các phần chính của section này nằm ngoài khu vực polycon OSBL

Mục tiêu cơ bản:

PTA chứa trong các túi lớn được vận chuyển bằng hệ thống thủy lực tới silo 11S58. Môt vòng

điều khiển khép kín sử dụng nitơ làm môi chất vận chuyển trung gian.

Các thiết bị chính bao gồm:

STT Tên quá trình Mục đích Vị trí

1 PTA FEEDING STATION Làm trống túi (OSBL)

2 VENT FILTER Trạm nạp (OSBL)

3 BAG LIFTING DEVICE Di chuyển túi (OSBL)

PTA PNEUMATIC CONVEYOR Chuyên trở và vận chuyển PTA tới (OSBL)

4

Silo

5 PTA FEEDING HOPPER Nhận PTA từ các túi lớn (OSBL)

6 INDUSTRIAL VACUUM CLEANER Làm sạch túi (OSBL)

7 11S58 PTA STORAGE SILO Lưu trữ PTA (OSBL)

1.1 Tóm tắt quá trình

PTA từ các túi lớn (big bags) được vận chuyển tới khu vưc lưu trữ gần trạm nạp liệu bằng xe

nâng. Để loại bỏ bụi bẩn và tạp chất các túi này phải qua hệ thống chân không để tránh sự xâm

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 23

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

nhập của các tạp chất cũng như các hạt thô. Các túi PTA được đưa đến hopper nơi có 6 lỗ và PTA

được đổ vào. Mỗi hopper có một sang để loại bỏ các hạt thô và tránh làm tắc các lỗ của Silo. PTA

được vận chuyển bằng trục vít hoặc qua hệ thống định lượng cân bằng.

- Vận chuyển PTA

PTA được vận chuyển bằng hệ thống băng tải khí nén. Một chu trình khép kín và sử dụng

Nitơ làm tác nhân vận chuyển để ngăn chặn viêc nổ của bụi PTA qua việc hạn chế tối đa lượng ôxi

trong silo và trong đường ống. Một bộ lọc kiểu Roof được sử dụng để tách bụi PTA trong chu trình

kín của nitơ.

Hệ thống cũng được trang bị hệ thống bổ sung nitơ và venting để duy trì áp suất nitơ không

đổi và sang niơ để tách bụi PTA khỏi nitơ.

1.2 Nguyên lý điều khiển

Làm trống các túi PTA được thực hiện thủ công. Hệ thống PTA được điều khiển nhờ PLC

hiện trường. Băng tải PTA được khởi động hoặc dừng nhờ bảng điều khiển hiện trường. Trạng thái

RUN/ STOP được hiện thị trên màn hình DCS. Ở mức vị cao nhất Silo sẽ được ngưng việc nạp

PTA.

1.3 Các thông số vận hành chính.

Nhiệt Ambient

Áp suất vận chuyển By vendor

Khả năng vận chuyển Approx 30t/d

Khả năng lưu trữ 430t

Lượng PTA tiêu thụ một ngày 428.5t/ d

2. EG Storage and Transport; Section 13;

Section này nằm ngoài OSBL.

2.1 Mục tiêu chính

Để chứa EG và cung cấp lượng EG không đổi cho nhà máy

2.2 Các thiết bị chính

Tên quá trình Mục đích Vị trí

EG IMPORT LINE FROM JETTY Nạp EG cho tank chứa (OSBL)

EG TRANSFER PUMP Cung cấp EG cho nhà máy (OSBL)

EG STORAGE TANK Chứa EG (OSBL)

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 24

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

2.3 Tóm tắt quá trình

EG được nhập về theo đường thủy bằng tàu và được chuyển tới bồn chứa qua hệ thống

đường ống dẫn vào từ cầu cảng (imported piping). Từ đó nó được bơm tới các cụm sử dụng bằng

bơm.

2.4 Nguyên lý điều khiển

Để ngăn chặn tank chứa EG có thể bị tràn khi lượng EG vào quá lớn, valve on/off của hệ

thống import line khóa liên động với mức vị của tank. Đồng thời bơm vận chuyển EG được khóa

liên động nhằm tránh làm hỏng bơm khi mức vị xuống quá thấp.

Tank chứa EG có các cảm biến đo mức của EG trong tank khi nó quá cao hoặc thấp bơm vận

chuyển EG hoạt động liên tục và dòng EG được điều khiển bằng hệ thống điều khiển quá trình.

2.4 Các thông số vận hành chính

Tất cả các thiết bị được vận hành ở điều kiện thường

Tên Khả năng Ghi chú

Lượng EG nhập Khoảng 200t/h (OSBL)

Bơm vận chuyển EG Khoảng 20t/h (OSBL)

Khả năng lưu trữ EG 4300t (OSBL) cho 30 ngày

Lượng EG tiêu thụ hằng ngày Max 167t/d Với sản lượng 500t/d

3. Catalyst Preparation (section 15)

15-PFD-PR001_RB2; 15-PID-PR001-RC1

3.1 Mục tiêu chính

Chuẩn bị lượng xúc tác dạng dung dịch hòa tan trong EG cho quá trình.

3.2 Các thiết bị chính

Tt Ký hiệu Tên Chức năng

1 15A11 AGITATOR CPC Khấy và hòa tan bột xúc

tác

2 15D11 CPC PREPARATION Tạo dung dịch xúc tác

VESSEL

3 15D12 CPC STORAGE VESSEL Chứa dung dịch xúc tác

4 15E14 HTM COOLER Gia nhiệt và làm lạnh

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 25

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

5 15F12A/B 15F12A/B Lọc xúc tác

6 15P12 CPC

A/BPUMPS Bơm xúc tác

7 15P14 SECONDARY HTM Bơm môi chất gia nhiệt

PUMP

8 15Q10 ADDITIVE SCALE Đinhl lượng xúc tác

9 15Q11 BAG OPENING / Mở và nạp túi xxúc tác

SUCTION SYSTEM

3.3 Tóm tắt quá trình

Dung tích của thiết bị được chọn để phù hợp với yêu cầu sản xuất và cơ bản đáp ứng được

một ngày sản xuất. Lượng dự trữ có khả năng đáp ứng được 2 ngày sản xuất.

Tùy thuộc vào loại xúc tác mà mẻ dung dịch xúc tác được chuẩn bị ở nồng độ cao, gia nhiệt

để hòa tan xúc tác, và sau đó đưa thêm lượng EG vào để đạt được nồng độ cần thiết. Sau đó nó

được làm lạnh.

Lượng EG được đưa vào thiết bị 11D11 bởi bộ định lượng từ đường EG chính. Lượng bột xúc

tác yêu cầu Antimony Trioxide (Sb2O3) powder, Antimony Triacetate (SbAc3, Sb (CH3COO)3),

hoặc Antimony Triglycolate (Sb2EG3, Sb2(C2H4O2)3 được cân chính xác nhờ hệ thống cân phụ gia

và đổ vào 11D11.

Nhà máy của chúng ta sử dụng loại xúc tác Antimony Trioxide (Sb2O3). Khi lượng xúc tác đã

được đưa vào thì cánh khuấy bắt đầu hoạt động, đồng thời EG được gia nhiệt tới 180o C để tạo

antimony glycolate bằng cách điều chỉnh nhiệt độ của môi chất gia nhiệt khoảng 200o C(cuối cùng

khoảng 180o C). Khi lượng xúc tác đã tan hoàn toàn (thường mất khoảng 2 giờ) ta được dung dich

không màu. Khi đó dừng quá trình gia nhiệt và đưa nốt lượng EG còn lại để đạt được nồng độ cuối

cùng. Sau đó nhiệt độ của dung dịch xúc tác được làm lạnh tới 85o C bằng cách hạ nhiệt độ của

vòng gia nhiệt xuống 75o C. Sử dụng thiết bị trao đổi 15E14 để gia nhiệt và làm lạnh.

3.4 Nguyên lý điều khiển

CPC preparation unit được điều khiển và vận hành theo một chương trình định trước. Chương

trình này được cài đặt cho bồn tạo xúc tác (catalyst preparation vessel). Lượng EG tính toán trước

được bơm vào tự động, còn lượng xúc tác được cân và đưa vào thủ công.

Preparation vessel được trang bị bộ cảm biến chuyển đổi tín hiệu nhiệt độ để điều khiển đến

nhiệt độ hoà tan yêu cầu. Bồn chứa (Storage vessel) được trang bị cảm biến đo mức. Trên đường

tuần hoàn của storage vessel một tấm ortifice được dựng để kiểm soát áp suất. Sự chênh áp qua

filter cho thấy nó có bị nhiễm bẩn hay không.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 26

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

3.5 Các thông số vận hành chính

11D11

- lượng EG cho một mẻ : 4850kg

- Sb2O3 :150 kg

- nồng độ :3%

- nhiệt độ :180o C

- thời gian hòa tan :3h

- -lượng EG bổ sung :6538kg

- Nhiệt độ sau khi làm lạnh : khoảng 85o C

- Thời gian một mẻ : 5h

- Nồng độ cuối cùng :1,3%

- Áp suất : khí quyển

15D12

- Dung tích : 2 ngày sản suất

- Hàm lượng trong PET : 240 ppm theo Sb (287,31 ppm theo Sb2O3)

- Tốc độ nhập liệu : 462.1 kg/ 500t PET

15E14

- Lượng khí :12500kg/h

- Nhiệt trao đổi : 60kw

15P12

- Lưu lượng :2,5-3 m3/h

- Áp suất : ~ 8.5 - 10.2 barg

15P14

- Lưu lượng : ~ 17 - 20 m3 /

- Áp suất : ~ 17 - 20 m3/h

4. Dulling Agent Preparation (section 15)

15-PFD-PR002_RB2; 15-PID-PR002-RC1; 15-PID-PR003-RC1

4.1 Mục đích chính

TiO2 ở dạng treo (suspension) trong EG ở nhiệt độ thường. Sau khi pha loãng và tách các hạt

có kích thước lớn, huyền phù này được bổ sung lượng EG để đạt tới nồng độ cuối cùng và nó được

chuyển tới bồn dự trữ sẵn sàng cho các quá trình phía sau.

4.2 Các thiết bị chính

Stt Ký hiệu Tên Chức năng

1 15A71 AGITATOR FOR TIO PREPARATION VESSEL Khuấy và phân tán TiO2 slurry

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 27

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

2 15A72 AGITATOR FOR TIO DILUTIONA/B

VESSELS Khuấy và pha loãng TiO2 slurry

3 15A75 AGITATOR FOR TIO ADJUSTING VESSEL Khuấy và điều chỉnh TiO2 slurry

15A77 AGITATOR FOR TIO STORAGE VESSEL Khuấy và giữ cho TiO2 slurry chuyển

4

động

5 15A81 AGITATOR FOR TIO SEDIMENT VESSEL 1 Khuấy TiO2 slurry

6 15A83 AGITATOR FOR TIO SEDIMENT VESSEL 2 Khuấy TiO2 slurry

7 15D71 TIO PREPARATION VESSEL Mixing TiO2 va EG

8 15D72 TIO DILUTION VESSELS A/B Pha loãng và lưu TiO2 slurry

15D75 TIO ADJUSTING VESSEL Điều chỉnh lượng slurry tới nồng độ

9

mong muốn

10 15D77 TIO STORAGE VESSEL Chứa TiO2 slurry

11 15D81 TIO SEDIMENT VESSEL 1 Thu nhận các hạt thô tách ra từ

12 15D83 TIO SEDIMENT VESSEL 2 Tập hợp TiO2 slurry từ thiết bị phân tán

13 15F77 TIO FILTERS A/B Lọc huyền phù TiO2 slurry cuối

14 15M74 TIO CENTRIFUGE Tách các hạt TiO2 kết tụ

15 15M82 DISPERSION DEVICE Phân tán các hạt TiO2 kết tụ

16 15P74 CENTRIFUGE FEED PUMP Cung cấp TiO2 slurry tới bộ tách

17 15P77 TIO DOSING PUMPS A/B Định lượng TiO2 slurry tới Espree

15P82 SEDIMENT FEED PUMP Bơm lượng TiO2 slurry tới thiết bị phân

18

tán

19 15Q70 BAG LIFTING DEVICE Vận chuyển các túi TiO2

20 15Q71 TIO FEEDER Nạp bột TiO2 vào preparation vessel

21 15V71 BAG OPENING SYSTEM Đổ TiO2 vào vessel

4.3 Tóm tắt quá trình

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 28

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Thể tích của mẻ được chọn cho phù hợp với lượng cần cho một ngày. Dung tích của bồn chứa

huyền phù này đáp ứng khoảng 2 ngày sản suất. Theo cách đó để chắc chắn rằng sản suất không bị

nhiễu loạn khi có trục trặc xảy ra.

Tiền trộn hợp 50%Wt EG với 50%Wt TiO2 trong 15D71 . Lượng EG được đo và đưa vào

thiết bị, sau đó một lượng chính xác TiO được nạp vào thông qua hệ thống nạp liệu 15V71. Một

dạng huyền phù đồng nhất được tạo ra nhờ khuấy mạnh.

Huyền phù 50%Wt sau đó được chảy tới 15D72 nơi mà lượng EG bổ sung sẽ đưa vào để đạt

tới nồng độ TiO2 18%. Để tăng khả năng linh động cũng như giảm tối đa thời gian lưu, 2 thiết bị

pha loãng 15D72 A/B được sử dụng.

Sau khoảng thời gian lưu ít nhất 10-12 giờ, huyền phù này được vận chuyển băng bơm ly tâm

tới thiết bị phân tách dạng ly tâm TIO centrifuge 15M74, tại đó các hạt kết tụ và có kich thước lớn

sẽ được tách ra khỏi slurry. Sau đó nó được lấy mẫu để kiểm tra nồng độ thực của TiO2.

EG được đưa vào adjusting vessel 15D75 để đạt được nồng độ TiO2 ở 15%. Sau đó mẫu được

lấy ra một lần nữa đem đi phân tích tại phòng thí nghiệm trước khi nó được chuyển đến lưu trong

15D77. Để kiểm tra hiệu quả làm việc của thiết bị tách ly tâm, một bộ lọc có kích thước lỗ 1 µm

được dùng.

Các hạt có kích thước lớn được tách ra từ slurry (3-5%Wt của TiO2) được tập hợp tại 15D81.

Nó được trang bị cánh khuấy để tránh sự keo tụ.

Các hạt keo tụ này được chuyển đến thiết bị phân tán. Do đó nó được bơm từ Sediment feed

pump 12P82 tới Dispersion device 15M82, nơi mà các hạt keo tụ này được nghiền và phân tán

trước khi chuyển tới Vessel 15D83 –thiết bị tập hợp trung gian và được tái sử dụng trong mẻ TiO2

slurry tiếp theo. Để ngăn chặn nó lắng xuống thì một cánh khuấy được sử dụng. Trước khi phần

của 15D83 được chuyển tới 15D71 nó phải được kiểm tra nồng độ để điều chỉnh lượng EG vào

15D71 cho phù hợp ở giai đoạn chuẩn bị TiO2 kế tiếp.

4.4 Nguyên lý điều khiển

TiO2 preparation unit được điều khiển và vận hành theo một chương trình định trước. Mẻ

TiO2 được cài đặt trước theo một chương chình định sẵn, và lượng EG được tính ở tỷ lệ 50%Wt.

EG được đưa vào tự động, còn TIO phải đưa vào bằng tay. Tất cả các vessel đều có transmitter

mức chỉ trừ preparation vessel.

Các bơm trục vít định lượng (15P74 and 15P82 ) được bảo vệ để tránh khi mức vị xuống quá

thấp hay khi không khí lọt vào đầu hút của bơm. Bơm sediment feed pump 15P82 được trang bị

một hệ thống cảnh báo áp suất phòng khi trường hợp đầu vào của bơm bị tắc.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 29

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Bộ chuyển đổi tín hiệu của sediment vessel 2 (15D83) cho biết lượng TiO2 suspension qua

thiết bị phân tán (dispersion device for) để giúp cho việc điều chỉnh EG/TiO2, hỗn hợp mà sau này

sẽ được chuyển đến 15D71 để tạo hỗn hợp ban đầu 50 wt-% TiO2 premix.

4.5 Các thông số vận hành

15D71

- Lượng một mẻ đặc trưng TiO2 : 2000kg

- EG :2000kg

- Nhiêt độ : phòng

- Áp suất : khí quyển

- Thời gian lưu : khoảng 3-4 h

15D81

- Thể tích lưu trữ : 20m3 cho một ngày lắng (max cho 3 ngày)

- Nồng độ TiO2 : 10-15% ( khoảng 10,8% Wt)

- Thời gian khuấy : 12h/d

- Lượng lắng : 100kg/d

- Lượng EG bổ sung (cho 15M74 ): 823kg/batch

- Nhiệt độ : phòng

- Áp suất : khí quyển

15D83

- Thể tích lưu trữ : 12.8m3 cho một ngày

- Lượng EG bổ sung :7111kg

- Nồng độ TiO2 : 18%

- Thời gian khuấy : 45-60 phút

- Thời gian lưu : khoản 10 giờ

- Nhiệt độ : phòng

- Áp suất : khí quyển

15D75

- Thể tích lưu trữ : 14,3m3 cho một ngày

- Lượng EG bổ sung :1655kg

- Nồng độ TiO2 : 15%

- Thời gian khuấy : 45-90 phút

- Nhiệt độ : phòng

- Áp suất : khí quyển

15M82

- Thời gian vận hành : khoảng 10-12 h một ngày

- Dung dích ngiền : khoảng 0,86 m3/batch

- Nồng độ TiO2 : 12-18Wt% ( khoảng 15Wt%)

- Năng suất bình thường :125kg/h hoặc 100l/h

- Kích thước hạt (d90%) : < 2...3 µm

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 30

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

- Nhiệt độ : phòng

- Áp suất : khí quyển

15M74

- Thời gian vận hành : 15h/d

- Năng suất thường :700-800lít/h

- Nhiệt độ : phòng

- Áp suất : khí quyển

15D77A/B

- Lưu lượng cho 500t Pet :486,1 kg/h

- Áp suất :tới 10 barg

5. Raw Material Mixing (section 18)

18-PFD-PR001_RB2; 18-PID-PR001-RC1; 18-PID-PR002-RC1

5.1 Mục đích cơ bản

- Đo và nạp lượng PTA và EG ở một tỷ lệ xác định vào bồn trộn để tạo ra Paste

Prepareation

- Để tao ra Paste đồng nhất

- Đưa Paste vàophần phía dưới của thiết bị phản ứng ESpree (qua bộ định lượng)

5.2 Các thiết bị chính

Stt Ký hiệu Name Chức năng

1 13F26 EG FILTER Bộ lọc EG tinh khiết(virgin EG)

2 18A13 AGITATOR DRIVE (PASTE MIX.) Cho quá trình trộn hợp tạo Paste

3 18D13 PASTE MIXING VESSEL Tạo và đồng nhất Paste

4 18S16 EG MIXING TANK Trộn Virgin EG với EG thu

hồi(recovered EG)

5 18E16 EG COOLER Làm lạnh (recovered EG)

6 18P13A/B PASTE PUMP Định lượng và đưa Paste vào

Esterification)

7 18P16A/B EG MIXING PUMP Đồng nhất và bơm EG

8 18Q13 PTA FEEDER Nạp và định lượng PTA bằng

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 31

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

trục vít

9 18Q17 PTA DOSING BALANCE Định lượng chính xác PTA vào

Mixer

5.3 Tóm tắt quá trình

PTA được định lượng từ PTA silo 11S58 vào bồn trộn qua hệ thống trục vít có thể điều chỉnh

tốc độ và bộ điều khiển lưu lượng khối.

Virgin EG được bơm từ EG storage tới Plant qua bộ lọc. EG từ các hotwell 20D33 và 22D43

được đưa về tank EGS chảy tràn 37S90 và được chuyển tới EG Mixing tank 18S16, ở đó nó được

trộn với Recovered EG từ tháp phân tách 20T12. Dòng EG được đo và điều khiển bằng bộ điều

khiển lưu lượng khối đi vào Paste mixing vessel. Một phần dòng recovered EG từ 20T12 được

dùng để điều chỉnh nhiệt độ của Paste.

Các cấu tử được phối trộn trong Paste mixer nhờ cánh khuấy có thiết kế đặc biệt để tạo ra

Paste đồng nhất với tỷ lệ mole khoảng 1,5. Nó dễ dàng được chuyển tới phần đáy của ESpree nhờ

bơm thể tích.

Để ngăn ngừa sự tạo bụi của PTA và hơn nữa là nó có thể xâm nhập vào hệ thống venting.

Paste mixer được trang bị với mái vòm có chứa hai đầu phun EG ở đỉnh. EG này lấy từ nguồn

Virigin EG ở nhiệt độ phòng. Việc phun EG làm tăng hiệu quả tách anđêhit.

Việc kết nối hệ thống venting ở đỉnh vòm tạo ra áp suất chân không nhẹ để hút hơi cho hệ

thống.

Paste được đo và vận chuyển liên tục tới thiết bị phản ứng ESpree nhờ hai bơm thể tích có thể

điều chỉnh tốc độ, bình cả 2 đều làm việc, tuy nhiên khi 1 bơm gặp trục trặc thì bơm còn lại có thể

vận chuyển toàn bộ lượng Paste. Bộ đo lưu lượng được đo liên tục dòng Paste và khối lượng riêng.

Khối lượng riêng tỷ lệ với tỷ mole của EG và PTA. Khối lượng riêng được ghi lại và dễ dàng điều

chỉnh nhờ thay đổi lượng EG vào thông qua bộ điều khiển nhằm duy chi sự chính xác cao nhất về

tỷ lệ mole, điêu này rất quan trọng đối vơisự hoạt động ổn định của quá trình.

5.4 Nguyên lý điều khiển

Hệ thống điều khiển chính (Master control system) với lượng vào tất cả các cấu tử yêu cầu và

phụ gia. Bộ định lượng PTA nhận setpoint từ năng suất mong muốn của Plant, được hiệu chỉnh với

mức vị của Paste mixing Vessel 18D13 và bộ đo tỷ lệ mole. Bộ điều khiển dòng EG nhận tín hiệu

setpoints nhằm tương ứng với lượng PTA và tỷ lệ mole mong muốn. Việc tính toán cũng cần xem

xét đến lượng EG nạp vào, lượng trong xúc tác, lượng trong TiO2 slurry, lượng EG Spray, và

lượng EG flush để làm kín bơm Paste 18P13.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 32

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Tỷ lệ mole được đo thông qua hệ thống đo lưu lượng khối Paste và tất cả các dòng EG cũng

như bộ đo tỷ khối có bù nhiệt. Bộ điều khiển tỷ lệ mole làm cân bằng việc định lượng PTA trong

một khoảng xác định.

- Mức vị: mức vì EG trong 18S16 được điều khiển nhờ lượng EG (bổ sung) Make-up đi từ

seal vessel 20D36 (từ đó về các hotwell 20D33 và 22D43 và chảy về EGS drain tank 37S90 tới EG

mixing tank 18S16)

- Nhiệt độ: nhiệt độ của 18S16 được điều chỉnh thông qua valve WCL từ 18E16. Nhiệt độ

của Paste Mixing được điều chỉnh qua vavle điều khiển lượng hot EG từ Process coluum 20T12

trên đường EG chính vào Paste mixer.

5.5 Các thông số vận hành chính

18D13

- Áp suất : khí quyển

- Nhiệt độ : khoảng 65o C

- Mức vị : khoảng 88- 92 %

- Thời gian lưu : 1,8-2 h

18S16

- Nhiệt độ : 60 -70o C

- Áp suất : khí quyển

- Mức vị : 50%

Dòng (flow tại 500t Pet)

- PTA : 17824 kg/h

- EG : 9399kg/h

- CPC (ở 1,3%Wt) : khoảng 460 kg/h

- EG to vent dome : khoảng 400kg/h

- Tổng : 28083kg/h

6. ESPREE Reactor (section 20)

20-PFD-PR001_RB2; 20-PID-PR001-RC1; 20-PID-PR003-RC1; 20-PID-PR004-RC1

6.1 Mục tiêu chính

- Tạo DGT qua phản ứng este không xúc tac giữa PTA và EG

- Tách nước được sinh ra trong phản ứng este

- Tách và thu hồi lượng EG (lượng EG dư là cần thiết để xúc tiến phản ứng) để tái sử

dụng

- Tách các sản phẩm phụ sinh ra trong phản ứng

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 33

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

6.2 Các thiết bị chính

Stt Ký hiệu Tên Chứa năng

REBOILER TO Bộ trao đổi nhiệt ngoại cho

1 20E10 ESPREE phản ứng Este

DISTILLATE Ngưng tụ hơi nước

2 20E12

CONDENSER

ECONOMIZER Tiền gia nhiệt cho EG trước khi

3 20E13 đi vào tháp Process column

MONOMER Chuyển lượng monomer từ

4 20P11 PUMP

A/B Esterificaion lên

postesterification

HTM Gia nhiệt cho đáy của thiết bị

5 20E15 EVAPORATOR Espree và phần Reboiler của

(ES) process column

REBOILER Bơm lượng EG tháp process

7 20P12 A/B

PUMP column tới 20R10 và 18S16

ESPREE Thiết bị phản ứng nhiều giai

REACTOR đoạn

8 20R10

- Esterification

- Postesterification

- Prepolycondensation

PROCESS Tháp tách hơi EG và nước

9 20T12

COLUMN

VACUUM PIPE Dẫn EG tới tháp ngưng

10 20V10

(PP)

EG / CPC Trộn EG hoặc CPC với

11 20RZ10 FEEDING monomer

STATION

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 34

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

6.3 Tóm tắt quá trình

Phản ứng esterification xảy ra trong một số giai đoạn

- Giai đoạn đầu phản ứng xảy ra ở đáy của ESpree với độ chuyển hóa từ 88- 92%

- Giai đoạn Postesterification nằm ở đỉnh thiết bị phản ứng với độ hcuyển hóa khoảng 98%

có 3 tầng nhỏ theo kiểu thác chảy.

Trong giai đoạn esterification mạch polymer bắt đầu tạo thành, và sự este hóa tiếp tục xảy ra

trong các giai đoạn phía sau.

Paste bao gồm cả phụ gia được đưa liên tục từ Paste mixing vessel 18D13 nhờ bơm

18P13A/B có nhiệt độ khoảng 65o C đi tới phần esterification của 20R10. Trước khi đi vào tháp

Paste qua thiết bị trao đổi nhiệt kiểu ống trùm 20E10, thì recovered EG từ đáy của 20T12 và tác

nhân làm mờ (Dulling agent slurry) được đưa vào để nâng tỷ lệ mole tổng lên 1,75- 1,8 để bù lại

lượng EG mất mát do bay hơi trong phần Esterification. Lượng EG đưa vào dòng Paste được điều

khiển qua một vòng điều khiển. Reboiler pump 20P12 bơm EG từ đáy của 20T12 tới Paste để ổn

định tỷ lệ mole, phần còn lại được đưa tới18S16 qua vòng điều khiển mức của 20T12. TiO2 slurry

cùng với EG từ đáy của 20T12 được đưa vào phía dưới của ống trước khi vào 20E10 nhằm trộn

đều chúng với monomer. Lượng TiO2 slury đưa vào được đo thông qua bộ điều khiển lưu lượng,

thông qua điều chỉnh tốc độ của bơm đĩa trục vít lệch tâm. Sau đó Paste, EG và TiO2 slurry được

đưa vào sườn ống trao đổi nhiệt 20E10 của ESpree qua một lỗ đặc biệt. Paste được trộn với

monomer có sẵn trong đó nhờ Static mixer nằm dưới ống gia nhiệt. Một vòng tuần hoàn tự nhiên

được tạo ra do sự sôi của các chất tham gia phản ứng.

Trong thết bị trao đổi nhiệt, chất tham gia phản ứng ở khoảng 255-260o C, áp suất 1,2-1,5

barg. Tại đó chúng sôi mạnh. Độ chuyển hóa khoảng 88-92%, trong khoảng thời gian 60-80 phút

và độ trùng hợp là 3 đơn vị.

Khi DGT được tạo thành, nước sinh ra cùng với một phần EG được tách và quay trở lại để

tăng độ chuyển hóa. Trong khi lượng EG còn lại được chuyển về mixing tank để sử dụng lại.

Năng lượng cần thiết để gia nhiệt cho Paste tới điều kiện phản ứng, cũng như làm bay hơi

nước sinh ra, EG, và cho phản ứng, được cấp bởi hơi dầu gia nhiệt sinh ra trong HTM evaporator

20E15. Tùy thuộc vào năng suất nhà máy mà nhiệt độ của hơi nằm trong khoảng 282°C tới 290°C.

Monomer sinh ra trong phản ứng este hóa được bơm bánh răng 20P11A/B bơm từ đáy lên

đỉnh của thiết bị phản ứng. Để đảm bảo quá trình vận hành an toàn hai bơm cùng làm việc song

song, nhưng khi một bơm gặp sự cố thì bơm còn lại có thể bơm toàn bộ dòng lưu chất. Lượng EG

bổ sung để điều chỉnh tỷ lệ mole cũng như các phụ gia để thay đổi tính năng của sản phẩm được

đưa vào theo đường monomer line. Static mixer 20RZ10 được dùng để chắc chắn rằng EG và các

phụ gia được trộn đều với dòng Monomer.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 35

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Áp suất đầu ra của bơm 20P11A/B được điều khiển bằng van bướm khí nén (pneumatic

butterfly valve) trên đường monomer nằm ở đầu vào tầng Cascade thứ nhất của phần

Postesterification.

Cùng với nước sinh ra, một phần hơi EG bay lên. Chúng được dẫn tới tháp chưng 20T12, tại

đó hơi nước sẽ được tách ra ở đỉnh của tháp là hơi bão hòa. Một phần hơi này được dùng để tạo

chân không, lượng dư còn lại được ngưng tụ tại 20E12. Nước ngưng được đưa về bồn khí áp chân

không (seal vessel vacuum) 24D53. Lượng hơi nước sử dụng cho tạo chân không được ngưng tụ

thiết bị ngưng chân không thứ nhất hoặc cuối cùng 24E51/53 (first / final vacuum condenser

24E51/53) và nước ngưng cũng được đưa về (seal vessel vacuum) 24D53.

Nước tại (seal vessel vacuum) 24D53 được đưa qua tháp tách 24T61 stripper column 24T61

để tách cách sản phẩm phụ có nhiệt độ sôi thấp như anđêhít. Một phần lượng nước thu được khi

qua tháp được bơm hồi lưu (reflux pump) 24P61A/B trở lại 20T12 như một dòng hồi lưu ngoài

nhờ bộ điều khiển dòng, lượng dư còn lại ra khỏi stripper column theo phương pháp chảy tràn.

Phần Postesterification được chia thành 3 tầng thác mỗi tầng có các ống gia nhiệt dạng xoắn

ruột gà bên trong. Phương pháp này làm tăng khả năng bay hơi và thu hồi nước, cũng như tạo thời

gian lưu đồng nhất. Thời gian lưu tổng khoảng 50-60 phút, độ chuyển hóa lên tới 98%. DP tăng lên

đến 5-6 đơn vị. Phản ứng xảy ra trong điều kiện chân không. Sự bay hơi và gia nhiệt cho phản ứng

được thực hiện nhờ thiết bị trao đổi nhiệt HTM evaporator 22E25. Tùy thuộc vào năng suất mà

nhiệt độ của hơi HTM sẽ nằm trong khoảng 290- 295o C.

Trong buồm Cascade thứ hai và ba của Postesterification có trang bị các đầu nạp phun dạng

đầu phun dùng để nạp các dung dịch phụ gia và các chất thay đổi tính chất sản phẩm.

Hơi, bao gồm chủ yếu là EG và nước sinh ra thoát ra khỏi Postesterification theo đường hơi.

Hơi này được đưa tới thiết bị ngưng tụ dạng phun (spray condenser 20E23) và được ngưng tụ trực

tiếp nhờ phun EG (spray EG) lạnh vào. Các chất không ngưng như anđêhít và nitơ được dẫn vào

hệ thống hút chân không. EG phun được tuần hoàn nhờ bơm EG phun tuần hoàn (EG pump

20P23A/B) tới thiết bị làm lạnh EG cooler 20E24 rồi đưa tới 20E23. Lượng dư hỗn hợp EG và

nước được đo và dẫn tới pháp chưng 20T12 để phân tách.

Sau khi rời Postesterification, monomer nhờ trọng lực đi xuồng Flasher của

Prepolycondensation. Dòng monomer được điều khiển qua bộ điều khiển mức, nó nhận setpoints

từ mức vị của Prepolycondensation. Phản ứng trong Prepolycondensation diễn ra trong các khu

vực sau:

- Flashers

- Falling film evaporators

Prepolycondensation của ESPREE reactor gồm có 2 Flasher cascade và 2 Falling film

evaporators. Trong buồm Flasher cascade thứ 2 sản phẩm được phân bố và chảy tràn vào trong các

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 36

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

Falling film cascade. Falling Film được gồm rất nhiều ống được thiết kế đặc biệt nhằm tăng diện

tích bề mặt, do vậy làm tăng độ trùng hợp cũng như khả năng thu hồi hơi EG và nước.

Phản ứng trong Prepolycondensation được vận hành ở 5 - 8 mbara và 278° - 282°C. Trong

giai đoạn này phản ứng este sẽ kết thúc và chiều dài của mạch prepolymer tăng lên nhờ phản ứng

cắt EG của các phân tử este. Hơi thoát ra khỏi Prepolycondensation gồm chủ yếu hơi EG được

ngưng tụ tại spray condenser 20E33 và mist eliminator 20E36 bằng cách phun trực tiếp EG lạnh.

6.4 Mô tả điều khiển

Năng suất và mức vị:

Lượng Paste đi vào 20R10 được điều khiển backward qua bộ điều khiển mức vị section

esterification chụi tác động bởi bộ điều khiển chính năng suất tối đa nhà máy. Mức vị của Mixing

Paste sẽ tác động và điều chỉnh lượng vào của Plant.

Mức vị của tầng Cascade đáy của Postesterification sẽ giữ không đổi nhờ bộ điều khiển

backward điều khiển tốc độ của bơm monomer 20P11A/B. Áp suất đầu ra của bơm monomer được

giữ không đổi nhờ van điều khiển áp suất của đường monomer trên đường vào Postesterification.

Mức vị của tháp 20T12 được điều khiển qua van đầu ra của tháp qua thiết bị trao đổi nhiệt

tiếp kiệm (economizer) 20E13 và đi tới EG mixing tank 18S16.

Nhiệt độ:

- Esterification: nhiệt độ của sản phẩm được giữ không đổi nhờ bộ điều khiển Cascade nhiệt

độ của HTM evaporator 20E15.

- Postesterification: nhiệt độ của sản phẩm ở tầng thứ 3 được giữ không đổi bằng van điều

khiển trên đường HTV từ the HTM evaporator 22E25.

- Prepolycondensation: nhiệt độ của sản phẩm được giữ không đổi qua điều khiển nhiệt độ

của HTM evaporator 22E25.

- Tháp Process Column: nhiệt độ đỉnh tháp được giữ không đổi qua điều cascade lượng hồi

lưu vào tháp để giảm tối đa lượng EG mất mát. Nhiệt độ Reboiler được giữ không đổi qua van

nhiệt độ từ 20E15.

Áp suất:

Esterification: áp suất của toàn bộ hế thống và của tháp process column được giữ không đổi

qua việc điều khiển van áp suất presure control butterfly vavle ở phía trước của distillate

condenser 20E12.

Postesterification: áp suất phản ứng được điều khiển qua van điều khiển áp suất của trên đầu

vào giữ spray condenser và vacuum jet.

Prepolycondensation: áp suất được điều khiển bởi van hơi đầu vào ballast (ballast steam feed

valve) tới sườn nạp của vacuum jet.

SVTH: Lớp:Hóa Dầu 1 K53 MSSV: 37

Báo cáo thực tập tốt nghiệp Trường ĐH Bách Khoa Hà Nội

6.5 Các thông số vận hành

20R10

Esterification:

o Áp suất 1,3 -1,5 bar

o Nhiệt độ sản phẩm 255 - 265 °C

o Thời gian lưu: 60 – 80 phút

o Độ chuyển hóa : 88 – 92%

o Nhiệt độ HTM :282 – 290°C

o EG trở lại ( tỷ số mole tổng) : 1,7 -1,8

Postesterification:

o Áp suất 0,5 – 0,6 bar

o Nhiệt độ sản phẩm 272 -275 °C

o Thời gian lưu: 50 - 60 phút

o Độ chuyển hóa : 97,5 - 98%

o Nhiệt độ HTM : 290 - 295°C

Prepolycondensation:

o Áp suất 5 - 8 nbar