Beruflich Dokumente

Kultur Dokumente

Administración de Inventarios 12 Heizer

Hochgeladen von

Pablo Marca0%(1)0% fanden dieses Dokument nützlich (1 Abstimmung)

231 Ansichten2 SeitenConceptos

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenConceptos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0%(1)0% fanden dieses Dokument nützlich (1 Abstimmung)

231 Ansichten2 SeitenAdministración de Inventarios 12 Heizer

Hochgeladen von

Pablo MarcaConceptos

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 2

ADMINISTRACIÓN DE INVENTARIOS 12 HEIZER

FUNCIONES DEL INVENTARIO

Las cuatro funciones del inventario son:

1. “Desunir” o separar varias partes del proceso de producción. Por ejemplo, si los suministros de una empresa fluctúan,

quizá sea necesario un inventario adicional para desunir los procesos de producción de los proveedores.

2. Separar a la empresa de las fluctuaciones en la demanda y proporcionar un inventario de bienes que ofrezca variedad

a los clientes. Tales inventarios son típicos de los establecimientos minoristas.

3. Tomar ventaja de los descuentos por cantidad, porque las compras en grandes cantidades pueden reducir el costo de

los bienes y su entrega.

4. Protegerse contra la inflación y los cambios a la alza en los precios.

Tipos de inventario

A fin de cumplir con las funciones del inventario, las empresas mantienen cuatro tipos de inventario:

(1) Inventario de materias primas; (2) inventario de trabajo en proceso; (3) inventario para mantenimiento, reparación y

operaciones (MRO), e (4) inventario de productos terminados.

Costos de mantener, ordenar y preparar inventarios

Costo de mantener inventarios Costo de guardar o llevar artículos en inventario.

Costo de ordenar Costo del proceso de hacer el pedido.

Costo de preparación Costo de preparar una máquina o un proceso para realizar la producción.

Tiempo de preparación Tiempo necesario para preparar una máquina o un proceso para efectuar la producción.

PLANEACIÓN AGREGADA DE VENTAS Y OPERACIONES 16 CHEASE

Estrategias de planeación de la producción En esencia, hay tres estrategias de planeación.

1. Estrategia de ajuste. Igualar el índice de producción con el índice de pedidos contratado y despedir empleados

conforme varía el índice de pedidos. El éxito de esta estrategia depende de tener un grupo de candidatos a los que se les

pueda capacitar con rapidez y de donde tomar empleados cuando el volumen de pedidos aumente. Como es obvio,

existen algunos impactos emocionales. Cuando la acumulación de pedidos es baja, es probable que los empleados

quieran reducir el ritmo de trabajo por el temor a ser despedidos tan pronto como se cubran los pedidos existentes.

2. Fuerza de trabajo estable, horas de trabajo variables. Variar la producción ajustando el número de horas trabajadas

por medio de horarios de trabajo flexibles u horas extra. Al variar el número de horas, es posible igualar las cantidades

de la producción con los pedidos. Esta estrategia ofrece continuidad a la fuerza de trabajo y evita muchos de los costos

emocionales y tangibles de la contratación y los despidos relacionados con la estrategia de ajuste.

3. Estrategia de nivel. Mantener una fuerza de trabajo estable con un índice de producción constante. La escasez y el

superávit se absorben mediante la fluctuación de los niveles de inventario, los pedidos acumulados y las ventas perdidas.

Los empleados se benefician con un horario de trabajo estable a expensas de niveles de servicio a clientes

potencialmente más bajos y un aumento en el costo del inventario. Otra preocupación es la posibilidad de que los

productos inventariados se vuelvan obsoletos.

Dos o más estrategias utilizadas en combinación constituyen una estrategia mixta. Como puede imaginar, las estrategias

mixtas se aplican con mayor frecuencia en la industria.

4. Subcontratación Además de estas estrategias, los gerentes también pueden subcontratar parte de la producción. Esta

estrategia es similar a la de ajuste, pero las contrataciones y despidos se cambian por la decisión de subcontratar o no.

Cierto nivel de subcontratación es necesario para ajustarse a las fluctuaciones en la demanda. Sin embargo, a menos que

la relación con el proveedor sea muy fuerte, un fabricante puede perder cierto control sobre la programación y la

calidad. Por esta razón, una subcontratación excesiva se considera una estrategia de alto riesgo.

COSTOS RELEVANTES

Existen cuatro costos relevantes para el plan de producción conjunta; éstos se relacionan con el costo de producción

mismo, así como con el costo de mantener un inventario y de tener pedidos sin cubrir. De manera más específica, estos

costos son

1. Costos de producción básicos. Son los costos fijos y variables en los que se incurre al producir un tipo de producto

determinado en un periodo definido. Entre ellos se incluyen los costos de la fuerza de trabajos directos e indirectos, así

como la compensación regular y de tiempo extra.

2. Costos asociados con cambios en el índice de producción. Los costos típicos en esta categoría son aquellos que

comprenden la contratación, la capacitación y el despido del personal. Contratar ayuda temporal es una forma de evitar

estos costos.

3. Costos de mantenimiento de inventario. Un componente importante es el costo de capital relacionado con el

inventario. Otros componentes son el almacenamiento, los seguros, los impuestos, el desperdicio y la obsolescencia.

4. Costos por faltantes. Por lo regular, son muy difíciles de medir e incluyen costos de expedición, pérdida de la buena

voluntad de los clientes y pérdidas de los ingresos por las ventas.

PLANEACIÓN DE REQUERIMIENTO DE MATERIALES 18 CHEASE

TAMAÑO DEL LOTE EN LOS SISTEMAS DE MRP

LOTE POR LOTE

La técnica lote por lote (L4L) es la técnica más común que:

-Establece pedidos planeados que corresponden exactamente con las necesidades netas.

- Produce exactamente lo necesario cada semana sin transferencia a periodos futuros.

- Minimiza el costo de bienes inactivos.

- No toma en cuenta los costos de preparación ni las limitaciones de capacidad.

CANTIDAD DE PEDIDO ECONÓMICO

En el modelo EOQ se utiliza un estimado de la demanda anual total, el costo de preparación o pedido y el costo anual de

retención. El diseño de EOQ no es para un sistema con periodos de tiempo discretos como MRP. Las técnicas de

determinación de tamaños de lotes empleadas para MRP suponen que al principio del periodo se satisfacen las

necesidades de las piezas.

COSTO TOTAL MÍNIMO

El método del costo total mínimo (CTM) es una técnica dinámica de determinación de tamaños de lotes que calcula la

cantidad de pedidos al comparar el costo de bienes inactivos y los costos de preparación (o pedido) de varios tamaños de

lotes y después selecciona el lote en el que son casi iguales.

COSTO UNITARIO MÍNIMO

El método de costo unitario mínimo es una técnica dinámica para la determinación de tamaños de lotes que incluye el

costo de transferencia de pedidos e inventario de cada tamaño de lote de prueba y se divide entre el número de

unidades de cada tamaño de lote, seleccionando el tamaño de lote con el costo unitario más bajo

Das könnte Ihnen auch gefallen

- La Cadena de Valor de DellDokument2 SeitenLa Cadena de Valor de DellPablo Marca82% (11)

- Gestion de Inventario Tarea 5Dokument5 SeitenGestion de Inventario Tarea 5PaulEstuardo90% (10)

- Rrespuestas Taaller 3Dokument4 SeitenRrespuestas Taaller 3oscar polo100% (1)

- Resumen de Supply Chain Management de Sunil Chopra y Peter MeindlVon EverandResumen de Supply Chain Management de Sunil Chopra y Peter MeindlBewertung: 5 von 5 Sternen5/5 (1)

- Sistema de Planificacion y Control PolicialDokument85 SeitenSistema de Planificacion y Control PolicialArturo100% (1)

- Cuestionario Técnicas para Elaborar Plan de MantenimientoDokument8 SeitenCuestionario Técnicas para Elaborar Plan de MantenimientoGenaro OrtegaNoch keine Bewertungen

- Preguntas para AnálisisDokument6 SeitenPreguntas para AnálisisClarissa ChairezNoch keine Bewertungen

- 2 Sistema de InventarioDokument7 Seiten2 Sistema de InventarioSelene DevoraNoch keine Bewertungen

- Capítulo 9. TEORIA DE INVENTARIOS o STOCK.Dokument19 SeitenCapítulo 9. TEORIA DE INVENTARIOS o STOCK.naru 802Noch keine Bewertungen

- Administracion de Inventarios U3Dokument47 SeitenAdministracion de Inventarios U3Jorgito AcurioNoch keine Bewertungen

- CAPÍTULO 12 Luis SaraviaDokument10 SeitenCAPÍTULO 12 Luis SaraviaLuisito SaraviaNoch keine Bewertungen

- Administracion de Inventarios U4Dokument42 SeitenAdministracion de Inventarios U4Lorena MartinezNoch keine Bewertungen

- Gestion de Inventario Preguntas Sesion 6Dokument5 SeitenGestion de Inventario Preguntas Sesion 6Cruzado RodriguezNoch keine Bewertungen

- CUESTIONARIO U4 Cadena de SuministroDokument6 SeitenCUESTIONARIO U4 Cadena de SuministroClaudia Vida LunaNoch keine Bewertungen

- Resumen Lectura de InventariosDokument7 SeitenResumen Lectura de InventariosCinthiaPDLFNoch keine Bewertungen

- Resumen InventarioDokument28 SeitenResumen InventarioMarcos SanabriaNoch keine Bewertungen

- CUESTIONARIODokument4 SeitenCUESTIONARIOC̅͛̿̚e͂̾̍ͦ͗s̓̊ͬ̃͆å̓̐̑ͩ͂r͒ ͣͭsͭ̐̆ B̔̄̎́̅gͥNoch keine Bewertungen

- Administración de Operaciónes 12.1-3Dokument3 SeitenAdministración de Operaciónes 12.1-3Eder SalgadoNoch keine Bewertungen

- Simulación Del Modelo de InventarioDokument7 SeitenSimulación Del Modelo de InventarioCarlos GarcíaNoch keine Bewertungen

- U2. ApuntesDokument4 SeitenU2. ApuntesValeria MartínezNoch keine Bewertungen

- Control de Produccion Tarea 2Dokument7 SeitenControl de Produccion Tarea 2Edward Segura AlcantaraNoch keine Bewertungen

- Sistema de Inventario Con IncertidumbreDokument6 SeitenSistema de Inventario Con IncertidumbreyacastilNoch keine Bewertungen

- Control de Produccion Palabras ClavesDokument4 SeitenControl de Produccion Palabras Clavesandreina abreuNoch keine Bewertungen

- Unidad Ii La Produccion y Control de InventarioDokument41 SeitenUnidad Ii La Produccion y Control de InventarioOscar GutierrezNoch keine Bewertungen

- Sistema de Control de InventariosDokument11 SeitenSistema de Control de InventariosPerlita CruzNoch keine Bewertungen

- Unidad 3 Administracion de InventariosDokument18 SeitenUnidad 3 Administracion de InventariosSergio Humberto Rivera CastroNoch keine Bewertungen

- Administracion de InventariosDokument23 SeitenAdministracion de InventariosAnonymous OxxBLhSNYtNoch keine Bewertungen

- Segunda Entrega Logistica de InventariosDokument5 SeitenSegunda Entrega Logistica de Inventariosjaiber mauricio montoyaNoch keine Bewertungen

- Restricciones Y Costos: Politicas de Compra en InventariosDokument19 SeitenRestricciones Y Costos: Politicas de Compra en InventariosVilma FranchescaNoch keine Bewertungen

- Apuntes Unidad IV - Sistemas de InventarioDokument14 SeitenApuntes Unidad IV - Sistemas de InventarioyahirjimenezNoch keine Bewertungen

- Practica #2 Control de ProduccionDokument6 SeitenPractica #2 Control de ProduccionKaterinne NuñezNoch keine Bewertungen

- Actividad de Proyecto 7 Actividad de Aprendizaje 1Dokument6 SeitenActividad de Proyecto 7 Actividad de Aprendizaje 1Laura JimenezNoch keine Bewertungen

- 5.5 Modelos de InventariosDokument5 Seiten5.5 Modelos de InventariosHERNANDEZ CHAVEZ JAZMIN LICENCIATURA EN ADMINISTRACI�NNoch keine Bewertungen

- Control Produccion Tarea 2 Preguntas para Analizar.Dokument8 SeitenControl Produccion Tarea 2 Preguntas para Analizar.Maiquel AquinoNoch keine Bewertungen

- Resumen Administración de InventariosDokument8 SeitenResumen Administración de InventariostatiNoch keine Bewertungen

- Resumen Administracion de OperacionesDokument65 SeitenResumen Administracion de Operacionesa30058188Noch keine Bewertungen

- Investigación Documental Unidad 3Dokument11 SeitenInvestigación Documental Unidad 3flavio juncoNoch keine Bewertungen

- Propuesta para Establecer Una Buena Administración de Inventarios.Dokument7 SeitenPropuesta para Establecer Una Buena Administración de Inventarios.Sol Guzman100% (1)

- Control de Inventario 2Dokument32 SeitenControl de Inventario 2gricel gamarraNoch keine Bewertungen

- Temas 4, 5 y 6.Dokument9 SeitenTemas 4, 5 y 6.Raquel CarrascoNoch keine Bewertungen

- Modelos de InventariosDokument11 SeitenModelos de InventariosViolet Tupfia GamarraNoch keine Bewertungen

- Administración y Control de InventariosDokument12 SeitenAdministración y Control de InventariosBarranquilla PORTAL DEL PRADONoch keine Bewertungen

- Clase 17 - Modelo Basico de Inventarios - Gerencia de Operaciones - UCABDokument37 SeitenClase 17 - Modelo Basico de Inventarios - Gerencia de Operaciones - UCABariamgiNoch keine Bewertungen

- Tanto El InventarioDokument34 SeitenTanto El InventarioAnonymous gGFPk2tjl4Noch keine Bewertungen

- Tarea 2Dokument2 SeitenTarea 2Noemi AlonsoNoch keine Bewertungen

- Adminis de Inven y Cuentas Por Co 12Dokument12 SeitenAdminis de Inven y Cuentas Por Co 12karive25Noch keine Bewertungen

- Capítulo #12 - ResumenDokument6 SeitenCapítulo #12 - ResumenRoy MoralesNoch keine Bewertungen

- Tema 5 GestionDokument15 SeitenTema 5 GestionNahomi HernandezNoch keine Bewertungen

- Cap 10Dokument34 SeitenCap 10Freddy DiazNoch keine Bewertungen

- Practica de Control de Produccion 1Dokument9 SeitenPractica de Control de Produccion 1luis alfredo endez de la cruzNoch keine Bewertungen

- Gestión de StocksDokument17 SeitenGestión de StocksJANAI93Noch keine Bewertungen

- Chapman ResumenDokument12 SeitenChapman ResumenFabio RizzoNoch keine Bewertungen

- Preguntas para AnálisisDokument6 SeitenPreguntas para AnálisisAna Monserrat Rojas ReyesNoch keine Bewertungen

- Sistemas y Modelo de InventariosDokument29 SeitenSistemas y Modelo de InventariosMarcelo SourNoch keine Bewertungen

- Costos de InventariosDokument17 SeitenCostos de InventariosLy SalazarNoch keine Bewertungen

- Determinacion de Lotes Admonutd EconomicaDokument4 SeitenDeterminacion de Lotes Admonutd Economicayoan montillaNoch keine Bewertungen

- Determinacion de Modelo Óptimo Del Lote o Cantidad Economica de PedidoDokument13 SeitenDeterminacion de Modelo Óptimo Del Lote o Cantidad Economica de PedidoJesús AntonioNoch keine Bewertungen

- Teoria de InventariosDokument18 SeitenTeoria de Inventariosjulian camilo jauregui ortegaNoch keine Bewertungen

- Administracion de Operaciones Chase 2009 WordDokument44 SeitenAdministracion de Operaciones Chase 2009 WordLuci CastroNoch keine Bewertungen

- TAREADokument6 SeitenTAREAKevin Pacosillo BedoyaNoch keine Bewertungen

- Tecnicas de Administración de InventariosDokument6 SeitenTecnicas de Administración de InventariosAndres Figueroa BallenNoch keine Bewertungen

- Evidencia 2 Reconocer La Importancia de La Gestión de InventariosDokument7 SeitenEvidencia 2 Reconocer La Importancia de La Gestión de Inventariosyudwin barriosNoch keine Bewertungen

- Ex MatematicaDokument10 SeitenEx MatematicaJhonny Gonzalo Mamani Quispe100% (1)

- La Violencia Contra Los Niños, Niñas y Adolescentes en América Latina (ONU)Dokument4 SeitenLa Violencia Contra Los Niños, Niñas y Adolescentes en América Latina (ONU)Maria Alejandra Guzmán QuijadaNoch keine Bewertungen

- Banco de Preguntas CONSULTORIA DE EMPRESASDokument8 SeitenBanco de Preguntas CONSULTORIA DE EMPRESASPablo MarcaNoch keine Bewertungen

- MOTOR DIESEL y TurbocompresorDokument12 SeitenMOTOR DIESEL y TurbocompresorPablo Marca100% (1)

- Tabla Hidratos de CarbonoDokument19 SeitenTabla Hidratos de CarbonoCamila KitchatNoch keine Bewertungen

- Introduccion A Los Algoritmos de ProgramacionDokument2 SeitenIntroduccion A Los Algoritmos de ProgramacionPablo MarcaNoch keine Bewertungen

- Naturaleza y Objeto de La Consultoria de EmpresasDokument58 SeitenNaturaleza y Objeto de La Consultoria de EmpresasPablo MarcaNoch keine Bewertungen

- Plan de Mercado de BUS para EjecutivosDokument5 SeitenPlan de Mercado de BUS para EjecutivosPablo MarcaNoch keine Bewertungen

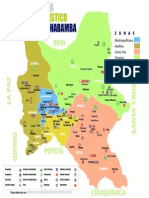

- Mapa Turistico CochabambaDokument1 SeiteMapa Turistico CochabambaAlcides Llanque ChoqueNoch keine Bewertungen

- Caratula de InformeDokument1 SeiteCaratula de InformePablo MarcaNoch keine Bewertungen

- Los Problemas de Gestion de Una OngDokument25 SeitenLos Problemas de Gestion de Una OngPablo MarcaNoch keine Bewertungen

- Los MormonesDokument3 SeitenLos MormonesPablo MarcaNoch keine Bewertungen

- Lapaz Gamlp PDFDokument83 SeitenLapaz Gamlp PDFPablo MarcaNoch keine Bewertungen

- RESUMENpara DEFENSADokument3 SeitenRESUMENpara DEFENSAPablo MarcaNoch keine Bewertungen

- Espiritu SantoDokument15 SeitenEspiritu SantoPablo MarcaNoch keine Bewertungen

- Tecnicas de InvestigaciónDokument1 SeiteTecnicas de InvestigaciónPablo MarcaNoch keine Bewertungen

- La Semana Santa y Su SignificadoDokument2 SeitenLa Semana Santa y Su SignificadoPablo MarcaNoch keine Bewertungen

- Materiales Educativos Que No EducanDokument5 SeitenMateriales Educativos Que No EducanPablo MarcaNoch keine Bewertungen

- Resumen TextoDokument24 SeitenResumen TextochinitosevenNoch keine Bewertungen

- El TomateDokument2 SeitenEl TomatePablo MarcaNoch keine Bewertungen

- Examen de ExcelDokument6 SeitenExamen de ExcelPablo MarcaNoch keine Bewertungen

- Espiritu SantoDokument15 SeitenEspiritu SantoPablo MarcaNoch keine Bewertungen

- Carta de MuestraDokument1 SeiteCarta de MuestraPablo MarcaNoch keine Bewertungen

- CollieDokument6 SeitenColliePablo MarcaNoch keine Bewertungen

- Tipos de MaderaDokument1 SeiteTipos de MaderaPablo MarcaNoch keine Bewertungen

- Plan de Alimentacion HipertrofiaDokument3 SeitenPlan de Alimentacion HipertrofiaPablo MarcaNoch keine Bewertungen

- Plan de Alimentacion HipertrofiaDokument3 SeitenPlan de Alimentacion HipertrofiaPablo MarcaNoch keine Bewertungen

- Instrumentos de CuerdaDokument5 SeitenInstrumentos de CuerdaPablo MarcaNoch keine Bewertungen

- Resolución #035-2021 Aprobar La Conformación de Comite de Revisión y Evaluación de Creaetl y Liquidación Por OficioDokument2 SeitenResolución #035-2021 Aprobar La Conformación de Comite de Revisión y Evaluación de Creaetl y Liquidación Por OficioRony FelicesNoch keine Bewertungen

- ActLIASP37DBTC6 2 2Dokument3 SeitenActLIASP37DBTC6 2 2felipe calderon0% (1)

- Marco Vitruvio PoliónDokument2 SeitenMarco Vitruvio PoliónKatherine MuñozNoch keine Bewertungen

- Fase 4 - de Reflexión TeóricaDokument5 SeitenFase 4 - de Reflexión TeóricaYaqueline garcia zapataNoch keine Bewertungen

- Actividad de Personal Social y Ciencia y TecnologíaDokument10 SeitenActividad de Personal Social y Ciencia y TecnologíaIng Marcos Tintaya AyvarNoch keine Bewertungen

- Analisis Del VideoDokument12 SeitenAnalisis Del VideoSEGUNDINO VEGA HINOSTROZANoch keine Bewertungen

- El Sistema Jurídico Indígena en Costa Rica - Una Aproximación Inicial - Ruben Chacon CastroDokument31 SeitenEl Sistema Jurídico Indígena en Costa Rica - Una Aproximación Inicial - Ruben Chacon CastroPapa FritaNoch keine Bewertungen

- Mapa Procesos AcueductoDokument1 SeiteMapa Procesos AcueductoDianita Navas P.100% (2)

- Core ToolsDokument6 SeitenCore ToolsJosé MartínezNoch keine Bewertungen

- Exp 8 Sesión 3Dokument5 SeitenExp 8 Sesión 3Ney Villanueva VásquezNoch keine Bewertungen

- Teorias Del Comercio Internacional Preguntas Dinamizadoras Unidad 3Dokument2 SeitenTeorias Del Comercio Internacional Preguntas Dinamizadoras Unidad 3MAYERLI PLATA RONDANONoch keine Bewertungen

- Semana 14 - Porque Es Importante La Empatia en La ConvivenciaDokument2 SeitenSemana 14 - Porque Es Importante La Empatia en La ConvivenciaEvelin MPNoch keine Bewertungen

- Formato Orden y Aseo SuraDokument12 SeitenFormato Orden y Aseo SuraMarco Andres SERPA PAREDESNoch keine Bewertungen

- El Saber FilosóficoDokument2 SeitenEl Saber FilosóficoGERMAN ANDRES VELANDIA DAZANoch keine Bewertungen

- Los Procedimientos Especiales en Materia Procesal PenalDokument5 SeitenLos Procedimientos Especiales en Materia Procesal PenalJosereuel VizcainoNoch keine Bewertungen

- Inclusión Educativa UruguayDokument7 SeitenInclusión Educativa Uruguaychecaquijano5618100% (1)

- Semana 2 Trabajo Pedagógico en Aula y Su Relación Con La InvestigaciónDokument14 SeitenSemana 2 Trabajo Pedagógico en Aula y Su Relación Con La InvestigaciónRoni Aguilar100% (1)

- Libro 2 Guia Semanal 29Dokument40 SeitenLibro 2 Guia Semanal 29claudialinareNoch keine Bewertungen

- 3 La MultiplicaciónDokument6 Seiten3 La MultiplicaciónRaquel AlfaroNoch keine Bewertungen

- Somos Estudiantes y Porros PDFDokument122 SeitenSomos Estudiantes y Porros PDFRocio HernandezNoch keine Bewertungen

- Curso Nom 035Dokument31 SeitenCurso Nom 035Gutierrez Damian100% (7)

- Robotic ADokument12 SeitenRobotic AFernando CaizerNoch keine Bewertungen

- Dumping TesisDokument90 SeitenDumping TesisJuly Alisson Quiroga FloresNoch keine Bewertungen

- Las Energías Renovables A Escala UrbanaDokument5 SeitenLas Energías Renovables A Escala UrbanaIsabella Calle ArroyaveNoch keine Bewertungen

- Actividad 5Dokument3 SeitenActividad 5sergioNoch keine Bewertungen

- Alguien Dijo Una VezDokument3 SeitenAlguien Dijo Una VezMaria Perez PerezNoch keine Bewertungen

- Razonamiento Moral de Lawrence KohlbergDokument9 SeitenRazonamiento Moral de Lawrence Kohlbergángel Medrano100% (1)

- Sesión 08 - 2020Dokument4 SeitenSesión 08 - 2020segundo rolando gómez cachiqueNoch keine Bewertungen