Beruflich Dokumente

Kultur Dokumente

Tracé Des Pièces en Fonction de Leur Procédé D Obtention

Hochgeladen von

Nejm IddinOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Tracé Des Pièces en Fonction de Leur Procédé D Obtention

Hochgeladen von

Nejm IddinCopyright:

Verfügbare Formate

TRACÉ DES PIÈCES

EN FONCTION

DE LEUR PROCÉDÉ

D’OBTENTION

OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

2/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

Sommaire

A- TRACÉ DES PIÈCES MOULÉES AU SABLE

I- LE MOULAGE___________________________________________________________________________________ 4

1- Définition _________________________________________________________________________________ 4

2- Le moulage au sable_________________________________________________________________________ 4

II- ETAPES DU PROCESSUS DU MOULAGE AU SABLE ET DEFINITIONS ________________ 4

III- REGLES DE TRACE DES PIECES MOULEES AU SABLE _________________________________ 7

1- Pour éviter les criques _______________________________________________________________________ 7

2- Pour éviter les retassures ____________________________________________________________________ 7

3- Les surfaces fonctionnelles ___________________________________________________________________ 8

4- Dépouille et contre dépouille _________________________________________________________________ 8

5- Les Noyaux ________________________________________________________________________________ 8

6- Le plan de joint_____________________________________________________________________________ 9

7- Exemples de Tracé __________________________________________________________________________ 9

IV- APPLICATION ______________________________________________________________________________10

B- TRACÉ DES PIÈCES FORGÉES

I- LE FORGEAGE/ESTAMPAGE________________________________________________________________12

1- Définition ________________________________________________________________________________ 12

2- Variantes du procédé de forgeage : ___________________________________________________________ 12

3- Avantages et inconvénients du forgeage _______________________________________________________ 13

II- REGLES DE TRACE DES PIECES FORGEES______________________________________________14

1- Règle 1___________________________________________________________________________________ 14

2- Règle 2___________________________________________________________________________________ 14

3- Règle 3___________________________________________________________________________________ 15

4- Règle 4___________________________________________________________________________________ 15

3/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

A- TRACÉ DES PIÈCES MOULÉES AU SABLE

I- Le moulage

1- Définition

2- Le moulage au sable

II- Etapes du processus du moulage au sable et définitions

(Voir organigramme page suivante)

n o t e s

v o s

é c r i r e

P o u r

4/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

1 Réalisation du modèle et des noyaux

Modèle : En bois, plâtre, résine ou métallique, sa forme est celle du brut de fonderie

avec les dépouilles, noyaux et surépaisseurs d’usinage.

Noyau : En sable pour obtenir les formes intérieures et extérieures

2 Exécution des empreintes dans les 2

châssis (supérieur et inférieur) par

tassement du sable.

Réalisation :

- du canal de coulée

- des évents

- des masselottes

- des refroidisseurs…

Sable : matériau réfractaire en silice et argile

Angle de dépouille : Permet de faciliter le démoulage de la pièce

Contre dépouille : Empêche le démoulage du modèle et détruit l’empreinte

5/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

3 Contrôle et Assemblage des 2 châssis avec les noyaux

Plan de joint : sépare le moule en 2 parties et assure le

démoulage

Events : Evacuation des gaz du métal en fusion lors de la

coulée

Masselottes : réserve de métal pour en céder à la pièce

lors de sa solidification et oriente le refroidissement

4 Coulée du métal.

Attende de refroidissement

5 Décochage de la pièce

Contrôle

Sciage

Débourrage

Ebarbage, grenaillage …

Usinage

Traitement thermique…

Décochage : La pièce est démoulée en cassant le moule

Sciage : des attaques de coulée, des masselottes …

Débourrage : on casse et on enlève les noyaux

Ebarbage, grenaillage : On enlève les bavures du plan de joint, canal de coulée…

Brute de fonderie : pièce moulée et ébarbée, sciée mais non usinée.

6/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

III- Règles de tracé des pièces moulées au sable

1- Pour éviter les criques

MAUVAIS TRACÉ BON TRACÉ

2- Pour éviter les retassures

Soient ces 3 surfaces fonctionnelles à obtenir après moulage quelle doit être la forme de la pièce ?

MAUVAIS TRACÉ BON TRACÉ

Tableau 1 : Epaisseurs des parois

7/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

3- Les surfaces fonctionnelles

4- Dépouille et contre dépouille

Tableau 2 : Diamètres mini. des noyaux

5- Les Noyaux

8/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

6- Le plan de joint

7- Exemples de Tracé

9/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

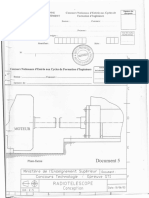

IV- Application

Tracez le brute de fonderie du corps du réducteur roue et vis sans fin RI 40

- Identifiez le plan de joint en noir

- Tracez les surépaisseurs d’usinage en rouge

- Le noyau en bleu

10/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

Correction :

Noyau (en 2 parties)

11/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

B- TRACÉ DES PIÈCES MOULÉES AU SABLE

I- Le Forgeage/Estampage

1- Définition

Le forgeage est l’opération de mise en forme d’un métal malléable.

Il est défini par la déformation plastique à chaud de lingots, barres ou ébauches et permet de

réaliser une pièce ou une ébauche déterminée à l’aide d’outils opérant par chocs ou par pression.

2- Variantes du procédé de forgeage :

− matriçage : la forme est obtenue à l’aide de 2 matrices. Il est utilisé pour des pièces

complexes quand la série ou le prix du matériau justifient l’investissement des matrices

Vilebrequin 2 cylindres moteur Boxer BMW forgé puis usiné

Support de roue de Ford Focus embouti

− laminage : la section est obtenue par passage entre 2

rouleaux. Il est adapté aux pièces longues, sans

épaulements, ou à faibles variations de section

12/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

− étirage : Il consiste à allonger un lingot ou une ébauche suivant son axe initial en une barre de

section ronde, carrée, rectangulaire ou polygonale

− refoulement : opération inverse de l’étirage, il a pour but d’augmenter la section d’une

ébauche en réduisant sa longueur

− Filage ou extrusion : la matière est extrudée en enfonçant un mandrin dans l’axe du container

3- Avantages et inconvénients du forgeage

− Avantages

o Augmentation des caractéristiques mécaniques

L'acier est composé de grains et de plus ou moins d'impuretés intergranulaires. Lors des premières

opérations de mise en forme, on déforme les grains et les inclusions. Cet ensemble s'allonge dans

le sens de la déformation.

Cette déformation, appelée corroyage ou fibrage, a une influence importante sur les

caractéristiques mécaniques des aciers en fonction du taux et du sens du corroyage

o De prototypage à très grande série

o Qualité de finition très correcte

o Pas de perte de matière

o Gamme de masses étendue pour la pièce forgée de quelques grammes à des

centaines de tonnes sous les grosses presses.

− Inconvénients

o Géométrie des pièces obligatoirement simple

o Coût de l’investissement très élevé

13/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

II- Règles de tracé des pièces forgées

1- Règle 1

À partir de la pièce à fabriquer, on choisit l'orientation spatiale de celle-ci de manière à n'avoir

aucune forme en creux, perpendiculairement à la direction de l'estampage. Cette condition est

indispensable pour permettre l'extraction de la pièce de la gravure.

2- Règle 2

Le plan de joint correspond à la surface de contact entre la matrice supérieure et de la matrice

inférieure.

Pour des raisons économiques, on s’efforce de le faire plan.

Le plan de joint doit être perpendiculaire au sens de l'estampage, passant par la plus grande

surface de la pièce.

14/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

3- Règle 3

La pièce doit pouvoir être extraite de la gravure, des dépouilles sont donc nécessaires sur les faces

parallèles à la direction de l'estampage

L’angle de dépouille doit être le plus faible possible.

Généralement, 2 à 3 degrés suffisent.

Pour les dépouilles des faces intérieures, il faut ajouter 2 ° à l’angle des faces extérieures.

LES DEPOUILLES NE SONT PAS À DESSINER EN BE

4- Règle 4

Il est impossible d’obtenir des pièces à angles vifs donc à rayon nul car il faudrait exercer une

force infinie.

Il faut donc prévoir à tout raccordement des rayons les plus grands possibles.

15/15 OR. BE. IUT GMP TOULON VAR

BE_UE2_F221 orquera@univ-tln.fr

http://orquera.univ-tln.fr

Das könnte Ihnen auch gefallen

- Guide Du Technicien ProductiqueDokument271 SeitenGuide Du Technicien ProductiqueSami Bennour100% (13)

- Construction Navires PDFDokument107 SeitenConstruction Navires PDFNejm Iddin100% (2)

- 001 - GMAO - Identifier Les Objectifs Et Les Enjeux PDFDokument8 Seiten001 - GMAO - Identifier Les Objectifs Et Les Enjeux PDFNejm IddinNoch keine Bewertungen

- FreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesVon EverandFreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesNoch keine Bewertungen

- SoudageDokument7 SeitenSoudageAlaa Eddine Radh100% (1)

- Fabrication Par UsinageDokument47 SeitenFabrication Par Usinageluis100% (1)

- Etalons de Filetage Et Calculs IncertitudeDokument15 SeitenEtalons de Filetage Et Calculs IncertitudeAzize RazamNoch keine Bewertungen

- Science Des Materiaux-Metallurgie Cle8141b1Dokument88 SeitenScience Des Materiaux-Metallurgie Cle8141b1Rëveuse Rebelle67% (3)

- Fusion 360 Projets de conception CAO Partie I: 10 projets de conception CAO de niveau facile à moyen expliqués pour les utilisateurs avancésVon EverandFusion 360 Projets de conception CAO Partie I: 10 projets de conception CAO de niveau facile à moyen expliqués pour les utilisateurs avancésNoch keine Bewertungen

- Designation MateriauxDokument21 SeitenDesignation MateriauxAbdelilah El GmairiNoch keine Bewertungen

- Usinage - Phénomène de La Coupe15 PDFDokument49 SeitenUsinage - Phénomène de La Coupe15 PDFabdoul aziz zabreNoch keine Bewertungen

- M16 - Chap 01 - Representation Orthogonale en Tuyauterie - ProfDokument31 SeitenM16 - Chap 01 - Representation Orthogonale en Tuyauterie - Profchaudronnier80% (5)

- Cours 2 Rédacrion de Gamme D'usinageDokument6 SeitenCours 2 Rédacrion de Gamme D'usinageFosseni DialloNoch keine Bewertungen

- INBTP Cours Const Métal HE3!20!21Dokument195 SeitenINBTP Cours Const Métal HE3!20!21Meda Gibende100% (1)

- Les Contrôles Non DestructifsDokument73 SeitenLes Contrôles Non DestructifsMohamed Sahil75% (4)

- Nicholas Arndt, Clément Ganino, Stephen Kesler - Ressources Minérales - 2e Éd. - Cours Et Exercices Corrigés (2015, Dunod) PDFDokument222 SeitenNicholas Arndt, Clément Ganino, Stephen Kesler - Ressources Minérales - 2e Éd. - Cours Et Exercices Corrigés (2015, Dunod) PDFvartanmamikonianNoch keine Bewertungen

- Test de Connaissance Norme ISO 9001Dokument4 SeitenTest de Connaissance Norme ISO 9001Nejm Iddin100% (4)

- Élaboration Des Pièces Par Usinage ESTEM 2022Dokument58 SeitenÉlaboration Des Pièces Par Usinage ESTEM 2022Soukaina HanineNoch keine Bewertungen

- IATF Version 2016Dokument31 SeitenIATF Version 2016Nejm Iddin0% (1)

- 538 PDFDokument92 Seiten538 PDFNejm IddinNoch keine Bewertungen

- TP N 3 PercageDokument5 SeitenTP N 3 PercagetthNoch keine Bewertungen

- Fab CoursDokument20 SeitenFab CoursELMustaphaELMoukhtariNoch keine Bewertungen

- Fab CoursDokument20 SeitenFab CoursELMustaphaELMoukhtariNoch keine Bewertungen

- Soudage MastDokument51 SeitenSoudage MastLanjar RanimNoch keine Bewertungen

- FraisageDokument12 SeitenFraisageWijdane El MoussaidNoch keine Bewertungen

- 12 Moulage en SableDokument5 Seiten12 Moulage en SableMohamedAyoub100% (1)

- RDM Cisaillement Exercices PDFDokument1 SeiteRDM Cisaillement Exercices PDFNejm Iddin100% (2)

- Processus de Fabrication1Dokument80 SeitenProcessus de Fabrication1Alaa AbarNoch keine Bewertungen

- Cours DEPL ForgeDokument57 SeitenCours DEPL Forgec oussama0% (1)

- M03 Marocetude - Com Analyse de Fabrication Et Gammes D usinage-partie1-FM-TSMFM PDFDokument70 SeitenM03 Marocetude - Com Analyse de Fabrication Et Gammes D usinage-partie1-FM-TSMFM PDFAchrafinho HafidiNoch keine Bewertungen

- M13 Programmation, Réglage Et Conduite Des MOCN Version 1-FMDokument211 SeitenM13 Programmation, Réglage Et Conduite Des MOCN Version 1-FMAyoub BOUFTININoch keine Bewertungen

- Gamme D UsinageDokument5 SeitenGamme D UsinageImedooImedNoch keine Bewertungen

- Poziaopaezc OpazcDokument4 SeitenPoziaopaezc OpazcBadr HadriNoch keine Bewertungen

- Exercice ConceptionDokument7 SeitenExercice ConceptionNejm IddinNoch keine Bewertungen

- Analyses SWOT Des Principales Entreprises Allemandes (Marketing)Dokument16 SeitenAnalyses SWOT Des Principales Entreprises Allemandes (Marketing)Nejm IddinNoch keine Bewertungen

- MoulageDokument17 SeitenMoulageNajib Nouisser100% (1)

- Chap 2 Coursmoulage 3080713450383811970Dokument6 SeitenChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautVon EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautBewertung: 5 von 5 Sternen5/5 (1)

- Boulonnerie Visserie ExerciceDokument2 SeitenBoulonnerie Visserie ExerciceDan CheridanNoch keine Bewertungen

- 09 Usinage Tournage PDFDokument16 Seiten09 Usinage Tournage PDFkhelifiNoch keine Bewertungen

- IncertitudesDokument17 SeitenIncertitudesYassir MatarNoch keine Bewertungen

- 4 - Fabrication Des Pieces BrutesDokument22 Seiten4 - Fabrication Des Pieces Brutesbadr hadriNoch keine Bewertungen

- Moulage La Cire PerdueDokument3 SeitenMoulage La Cire PerdueahmedNoch keine Bewertungen

- Gamme UsinageDokument12 SeitenGamme UsinageYouness El HamriNoch keine Bewertungen

- Engrenages À Denture ConiqueDokument28 SeitenEngrenages À Denture ConiquefernandtNoch keine Bewertungen

- DecoupageDokument9 SeitenDecoupageIlboudo MoussaNoch keine Bewertungen

- Memoire AbdelkhalekDokument148 SeitenMemoire AbdelkhalekSupradayaLight0% (1)

- Catia v5Dokument25 SeitenCatia v5Mohammed DahbiNoch keine Bewertungen

- 05c - Les Fréquences de Rotation en Perçage ProfDokument2 Seiten05c - Les Fréquences de Rotation en Perçage Profntayoub100% (1)

- Le RoulageDokument41 SeitenLe Roulagemohamedsalaaaaah33Noch keine Bewertungen

- FonderieDokument6 SeitenFonderieWalid NASRINoch keine Bewertungen

- TD5 CorDokument12 SeitenTD5 CorBoutef El HachemiNoch keine Bewertungen

- Usinage ConventionnelDokument2 SeitenUsinage ConventionnelAyoub El BadriNoch keine Bewertungen

- GAMME D'USINAGE MOULAGE À LA CIRE PERDUEDokument1 SeiteGAMME D'USINAGE MOULAGE À LA CIRE PERDUEsvans lmsvansi100% (1)

- CH1 Position de La Reparation en Maintenance PDFDokument6 SeitenCH1 Position de La Reparation en Maintenance PDFSid Ahmed SlimaneNoch keine Bewertungen

- 0157f09 Techniques Dassemblage Mecanique PDFDokument2 Seiten0157f09 Techniques Dassemblage Mecanique PDFborisNoch keine Bewertungen

- Petit Etau MachineDokument15 SeitenPetit Etau MachineBerađi HaMiđNoch keine Bewertungen

- Présentation Moulage S2Dokument18 SeitenPrésentation Moulage S2Oussama CherifiNoch keine Bewertungen

- 8516 E4 Bts Ip Europlastic 2014 SujetDokument32 Seiten8516 E4 Bts Ip Europlastic 2014 SujetAnonymous rvGgpvvqNoch keine Bewertungen

- Notice Rosilio TBI 280Dokument33 SeitenNotice Rosilio TBI 280achiva100% (1)

- Etude Des Procedes PDFDokument42 SeitenEtude Des Procedes PDFAymen HssainiNoch keine Bewertungen

- SYS849 3 Usinage Partie IDokument37 SeitenSYS849 3 Usinage Partie Ic oussamaNoch keine Bewertungen

- Le Principe Du Moulage - Fonderie PDFDokument14 SeitenLe Principe Du Moulage - Fonderie PDFZakaria BettiouiNoch keine Bewertungen

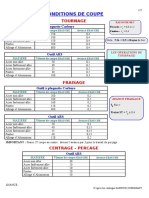

- Bilanl Des Conditions de Coupe TableauDokument2 SeitenBilanl Des Conditions de Coupe TableauChokri AtefNoch keine Bewertungen

- Tracteur EmbarreurDokument2 SeitenTracteur EmbarreurMehrez ZaafouriNoch keine Bewertungen

- Rupture Des Matériaux: SommaireDokument46 SeitenRupture Des Matériaux: SommaireAngelNoch keine Bewertungen

- Usinage Par UltrasonsDokument2 SeitenUsinage Par UltrasonsAiglecity OukassouNoch keine Bewertungen

- Cahier de Charge Grue Télescopique À Commande À Distance DEFFO-BESSALA-1Dokument27 SeitenCahier de Charge Grue Télescopique À Commande À Distance DEFFO-BESSALA-1Christoffe MariusNoch keine Bewertungen

- Presse Plieuse Developpement Delta L Dossier Ndeg1Dokument18 SeitenPresse Plieuse Developpement Delta L Dossier Ndeg1med100% (1)

- Couple Outil-Piece 3Dokument4 SeitenCouple Outil-Piece 3Mohamed Abed100% (1)

- Rapport Du Stage P F E: Plan de Maintenance Pour LesDokument29 SeitenRapport Du Stage P F E: Plan de Maintenance Pour Leswahiba safaaNoch keine Bewertungen

- 1-Gamme DusinageDokument1 Seite1-Gamme Dusinagetagne simo rodrigue100% (1)

- Les Outils de TracageDokument6 SeitenLes Outils de TracagePublinet BoughraraNoch keine Bewertungen

- Ch1 - Moulage Des Matu00E9riaux Mu00E9talliquesDokument22 SeitenCh1 - Moulage Des Matu00E9riaux Mu00E9talliquesYounes KaderNoch keine Bewertungen

- Fraisage 2DDokument30 SeitenFraisage 2DMeryemHmouriNoch keine Bewertungen

- La théorie des jeux: Thrillers judiciaires de Katerina Carter, #2Von EverandLa théorie des jeux: Thrillers judiciaires de Katerina Carter, #2Noch keine Bewertungen

- Formation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesVon EverandFormation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesNoch keine Bewertungen

- Tableau LiaisonDokument1 SeiteTableau LiaisonNejm IddinNoch keine Bewertungen

- HydrauliqueDokument72 SeitenHydrauliqueScrib4ever100% (1)

- Cylindre PlanDokument7 SeitenCylindre PlanNejm IddinNoch keine Bewertungen

- وزارة التعليم العالي و البحث العلمي PDFDokument87 Seitenوزارة التعليم العالي و البحث العلمي PDFNejm IddinNoch keine Bewertungen

- Coupes Et Sections PDFDokument11 SeitenCoupes Et Sections PDFKamel Bousnina100% (1)

- Guide Lecture Ref - MANAGEMENT Pour Le Site Version PDFDokument79 SeitenGuide Lecture Ref - MANAGEMENT Pour Le Site Version PDFMohamed Mustapha BoukhofNoch keine Bewertungen

- Fiabilite - Maintenabilite - Disponibilite I - Le Concept de FiabiliteDokument11 SeitenFiabilite - Maintenabilite - Disponibilite I - Le Concept de FiabiliteNejm IddinNoch keine Bewertungen

- Fiabilite - Maintenabilite - Disponibilite I - Le Concept de FiabiliteDokument11 SeitenFiabilite - Maintenabilite - Disponibilite I - Le Concept de FiabiliteNejm IddinNoch keine Bewertungen

- TD EngrenageDokument4 SeitenTD EngrenageNejm IddinNoch keine Bewertungen

- Chevalierguidedutechnicienenproductique 141230044502 Conversion Gate01Dokument8 SeitenChevalierguidedutechnicienenproductique 141230044502 Conversion Gate01Nejm IddinNoch keine Bewertungen

- Efforts Sur Les DenturesDokument16 SeitenEfforts Sur Les DenturesNejm IddinNoch keine Bewertungen

- Cor 2003Dokument39 SeitenCor 2003Nejm IddinNoch keine Bewertungen

- Cours DEPL ForgeDokument8 SeitenCours DEPL ForgeNejm IddinNoch keine Bewertungen

- Cours DEPL ForgeDokument8 SeitenCours DEPL ForgeNejm IddinNoch keine Bewertungen

- Chap 3 - Les Freins - ESSTT - ++++pour ETU - 4Dokument34 SeitenChap 3 - Les Freins - ESSTT - ++++pour ETU - 4AshrefAmriNoch keine Bewertungen

- Cor 2013Dokument31 SeitenCor 2013Nejm IddinNoch keine Bewertungen

- Cor 2016Dokument33 SeitenCor 2016Nejm IddinNoch keine Bewertungen

- Société de Recyclage DDokument8 SeitenSociété de Recyclage DprinceNoch keine Bewertungen

- Histoire Des PoinçonsDokument6 SeitenHistoire Des PoinçonsbillmollisonNoch keine Bewertungen

- Important Corrosion Et AcierDokument321 SeitenImportant Corrosion Et AcierzikNoch keine Bewertungen

- Guide Décapage OA DVT DefDokument66 SeitenGuide Décapage OA DVT DefPOLY DavidNoch keine Bewertungen

- Les Opérations D'usinageDokument5 SeitenLes Opérations D'usinageSaad JebbariNoch keine Bewertungen

- 240 - F Ouvrages en MétalDokument12 Seiten240 - F Ouvrages en MétalLaziz AtmaniNoch keine Bewertungen

- MQ17 Chap4 Metaux Alliages 1.0.0Dokument25 SeitenMQ17 Chap4 Metaux Alliages 1.0.0GOUAREF SAMIR100% (2)

- Dilatation SDokument3 SeitenDilatation Sckhaled30% (1)

- Correction Serie 2 PDFDokument7 SeitenCorrection Serie 2 PDFYani ZiziNoch keine Bewertungen

- 3 Claveles - Bueno Hermanos 2022Dokument168 Seiten3 Claveles - Bueno Hermanos 2022AgustinNoch keine Bewertungen

- Pangas Brochure Chaude de Retrait F - tcm557 114495Dokument13 SeitenPangas Brochure Chaude de Retrait F - tcm557 114495ccnbtNoch keine Bewertungen

- EngrenagesDokument21 SeitenEngrenagesFatine Essafi0% (1)

- ST192ADokument14 SeitenST192ARiyad BENZIANNoch keine Bewertungen

- Guide de Choix Traitement ThermiqueDokument8 SeitenGuide de Choix Traitement ThermiquealphaNoch keine Bewertungen

- Chemistry Paper 1 TZ2 SLDokument13 SeitenChemistry Paper 1 TZ2 SLAlia AlAwaidhNoch keine Bewertungen

- SIFCO ASC - Présentation Générale 2021Dokument41 SeitenSIFCO ASC - Présentation Générale 2021Patrick KERAMPRANNoch keine Bewertungen

- 2 - CorrosionDokument11 Seiten2 - CorrosionilyesNoch keine Bewertungen

- Up2 SujetDokument6 SeitenUp2 SujetTaher ChebbiNoch keine Bewertungen

- Acp Visite Rapport EgideDokument11 SeitenAcp Visite Rapport EgideEgide Ilunga Mpiana100% (1)

- Sadev Decor 04 Garde Corps RailingsDokument20 SeitenSadev Decor 04 Garde Corps RailingsJimmy Raitra RakotozafyNoch keine Bewertungen

- Ellingham CorrigéDokument11 SeitenEllingham CorrigéLandryNoch keine Bewertungen

- LES ELEMENTS CHIMIQUES - Propriétés - Point D'ébullitionDokument2 SeitenLES ELEMENTS CHIMIQUES - Propriétés - Point D'ébullitionAmel TrabelsiNoch keine Bewertungen

- Ebarbage Meulage Matriels Utiliser A Avant de CommencerDokument6 SeitenEbarbage Meulage Matriels Utiliser A Avant de Commencerrufin rufin rufinNoch keine Bewertungen

- Fiche 4 de TD Oxydo ReductionDokument5 SeitenFiche 4 de TD Oxydo Reductionlinjouomomar05Noch keine Bewertungen

- Van Rossum Catalogue 2019 601c1b40ee99dDokument82 SeitenVan Rossum Catalogue 2019 601c1b40ee99dJoão Paulo MalaquiasNoch keine Bewertungen