Beruflich Dokumente

Kultur Dokumente

Tratamiento de Residuos Gaseosos Utilizando Metodos Fisicos Quimicos y Biologicos

Hochgeladen von

Diego Rojas LuqueOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Tratamiento de Residuos Gaseosos Utilizando Metodos Fisicos Quimicos y Biologicos

Hochgeladen von

Diego Rojas LuqueCopyright:

Verfügbare Formate

I.

TRATAMIENTO DE RESIDUOS GASEOSOS UTILIZANDO METODOS FISICOS

QUIMICOS Y BIOLOGICOS

El control de las emisiones de compuestos volátiles orgánicos e inorgánicos y sus efectos

medioambientales, básicamente en áreas urbanas, constituye un objetivo prioritario del

incremento de calidad ambiental que se está iniciando en estos últimos años.

La producción y utilización de estos compuestos volátiles en amplios sectores

industriales, su consideración como precursores de otros contaminantes, el grado de

toxicidad y la presencia de olores han provocado un incremento del interés por el estudio

de distintas tecnologías para reducir los efectos negativos de estas emisiones, que van

desde problemas derivados de la corrosión de los equipos de tratamiento hasta la

presencia de fuertes olores, que se considera actualmente como una nueva forma de

contaminación ambiental.

En este sentido, las acciones para disminuir la contaminación ambiental causada por las

emisiones de vertidos gaseosos, han conducido al desarrollo y aplicación de diversos

métodos depurativos con objeto de reducir y/o eliminar aquellos compuestos más

contaminantes. Los residuos industriales gaseosos han sido tradicionalmente tratados por

métodos fisico-químicos tales como absorción y oxidación química en torres de relleno

con hipoclorito sódico, oxidación con ozono por vía húmeda, adsorción sobre filtros de

carbón activo y, en casos más extremos cuando la eliminación debe realizarse en gases a

elevada temperatura por incineración catalítica regenerativa. Frente a estas tecnologías de

alto coste, los tratamientos biológicos representan una alternativa plausible para la

eliminación de determinados compuestos volátiles presentes en los efluentes gaseosos

industriales. Además, comparado con las tecnologías fisico-químicas, en las que los

componentes son simplemente transferidos de una fase a otra, los tratamientos biológicos

presentan la ventaja de degradar completamente los productos a otros inocuos o menos

contaminantes a una temperatura y presión normales. (STEWAERT, 2001)

1.1.TRATAMIENTO DE RESIDUOS GASEOSOS POR METODOS FISICOQUIMICOS

1.1.1. ABSORCION Y OXIDACION QUIMICA EN TORRES DE RELLENO CON

HIPOCLORITO SODICO

Uno de los sistemas de desodorización más utilizados es el de la neutralización

oxidación química de los compuestos causantes de los malos olores. Existen

situaciones en que el olor viene causado por una mezcla de compuestos

susceptibles de ser oxidados y también neutralizados mediante soluciones de

lavado ácidas ó alcalinas según sea necesario. El proceso consiste en utilizar un

reactivo oxidante en un equipo de absorción de gases. Se combina la absorción

física del gas en el líquido y la reacción química, siendo el conjunto de ambos

fenómenos la solución más eficaz para el caso de compuestos causantes de malos

olores. Los productos de la oxidación son sustancias que no huelen o que son

fácilmente absorbidos en una segunda torre.

Como reactivos de oxidación existe una amplia gama. Los más utilizados

industrialmente son:

Hipoclorito sódico en medio alcalino

Agua oxigenada

Permanganato potásico

Ozono

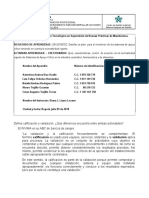

El sistema de tres reactivos en dos etapas está constituido por una instalación de

lavado de gases del tipo oxidación - neutralización de 2 etapas, consta de dos torres

de lavado en serie conectadas entre sí mediante conductos del diámetro adecuado

(Figura 1).En la primera torre se efectúa un lavado de neutralización utilizando

como reactivo H2SO4 mientras que en la segunda torre tiene lugar una reacción

de oxidación- neutralización con un reactivo oxidante, como el NaClO y NaOH

para la neutralización química. El gas a lavar entra por la parte inferior de la

primera torre impulsado por un exhaustor que proporciona el caudal y presión

necesarios para aspirar el aire y hacerlo pasar por las dos torres. Cada torre dispone

de una bomba de recirculación para impulsar el líquido de lavado hasta las

boquillas de pulverización que están en cabeza de la torre, de manera que el lavado

sea a contracorriente.

Figura 01: Planta de lavado químico

Cada torre dispone de una bomba de recirculación para impulsar el líquido de

lavado hasta las boquillas de pulverización que están en cabeza de la torre, de

manera que el lavado sea a contracorriente. Las torres de lavado van dotadas de

sondas de nivel que comandan una electro-válvula y permiten disponer de un

volumen de agua constante en el depósito de recirculación. También disponen de

una sonda de medición del potencial redox y dos sondas de medición de pH para

mantener siempre la solución en su estado óptimo de trabajo. Tanto en la primera

torre (lavado neutralización) como en la segunda torre (lavado oxidación -

neutralización) se adicionan los reactivos mediante unas bombas dosificadoras

cuyo funcionamiento viene gobernado el set point del controlador de potencial

redox. (STEWAERT, 2001)

1.1.2. TRATAMIENTO DE GASES CON OZONO POR VÍA HÚMEDA

El principio de funcionamiento del tratamiento de humos es el lavado de los gases

mediante un elevado caudal de agua en recirculación que retiene los

contaminantes, principalmente restos parcialmente quemados que provocan

opacidad y olores, así como aceites, que son arrastrados y fijados por el agua y

oxidados por el ozono, que oxida asimismo los compuestos químicos procedentes

de la combustión. A la hora de diseñar un sistema de lavado de gases con ozono,

ya sean de origen industrial o procedentes de cocinas, se debe actuar en primer

lugar aislando los gases en cuestión y conduciéndolos hasta la zona de tratamiento.

Para ello se extrae el aire de las instalaciones mediante turbinas o extractores

adecuados; los gases, dirigidos por tuberías, ingresan en la torre de lavado a través

de una tolva de entrada. A partir de ahí, se hace pasar el gas por una columna de

agua ozonizada propulsada por una bomba de acero inoxidable auto aspirante, que

recircula el agua del depósito inferior. La inyección de ozono se realiza a la salida

de la bomba de extracción, en la tubería encargada de llevar el agua aspirada por

la bomba hasta la parte superior de la torre. Desde ahí, el agua ozonizada es

expulsada mediante una tubería llena de toberas; estas toberas generan chorros

entrecruzados que aumentan el tiempo y superficie de contacto, creando así una

densa columna que deja el gas libre de residuos. El agua, una vez terminado el

lavado, cae por gravedad al depósito de recirculación situado en la parte inferior

de la torre. Finalmente, el aire, ya libre de partículas, sale al exterior por la

chimenea de escape, donde un separador de gotas asegura que la humedad relativa

del aire de salida sea la adecuada, pasando previamente por un destructor de ozono

que asegura que no haya emisiones de este gas al ambiente. (LAGREGA, 1996)

1.1.3. INCINERADORES CATALITICOS

Los incineradores catalíticos emplean un lecho de material activo (catalizador),

que facilita la reacción total de combustión. El catalizador tiene el efecto de

aumentar la proporción de reacción, facilitando la conversión a temperaturas de

reacción más bajas que en las unidades de incineración térmica. A pesar de eso, la

corriente residual debe ser precalentada a una temperatura lo suficientemente alta

(usualmente de 300 a 900 o F), para iniciar las reacciones de oxidación. La

corriente residual es precalentada ya sea directamente en una cámara de

combustión del precalentador o indirectamente por intercambio de calor con el

efluente del incinerador o con otro calor de proceso o con ambos. La corriente de

gas precalentada es entonces pasada sobre el lecho del catalizador. La reacción

química (combustión), entre el oxígeno en la corriente de gas y los contaminantes

gaseosos toma lugar en la superficie del catalizador. La incineración catalítica

puede, en principio, ser utilizada para destruir esencialmente cualquier compuesto

oxidable en una corriente de aire. Sin embargo, hay límites prácticos a los tipos

de compuestos que pueden ser oxidados debido al efecto de envenenamiento que

algunas especies tienen sobre el catalizador. Estos límites se describen después.

Adicionalmente, la mayoría de las configuraciones requieren un bajo valor

calorífico del gas de entrada y un contenido de particulado que sea menor que

algún valor pequeño.

Hasta hace poco, el uso de la oxidación catalítica para el control de contaminantes

gaseosos había estado realmente restringida a compuestos orgánicos conteniendo

solo carbón, hidrógeno y oxígeno. Los gases conteniendo compuestos con cloro,

azufre y otros átomos que pueden desactivar los catalizadores de metal noble

soportado que frecuentemente se utiliza para el control de COV, no fueron

adecuadamente controlados por los sistemas de oxidación catalítica. Sin embargo,

existen ahora catalizadores que son tolerantes de tales compuestos. La mayoría de

estos catalizadores son óxidos de metal solos o mezclados, a veces soportados por

un soporte mecánicamente fuerte tal como la alúmina. Tal vez la mayor parte del

desarrollo de catalizadores tolerantes a venenos se ha enfocado a la oxidación de

COVs conteniendo cloro. Estos compuestos son ampliamente utilizados como

solventes y desengrasantes y con frecuencia son la causa de preocupación en el

control de COV. Los catalizadores tales como los de cromo/alúmina, óxido de

cobalto, y óxido de cobre/óxido de manganeso, han sido utilizados para la

oxidación de gases conteniendo compuestos clorados. Los catalizadores a base de

platino son activos para la oxidación de COVs conteniendo azufre, aunque son

rápidamente desactivados por la presencia de cloro. Los compuestos conteniendo

átomos tales como plomo, arsénico y fósforo, deben, en general, ser considerados

venenos para la mayoría de los catalizadores de oxidación. No obstante, su

concentración puede ser suficientemente baja, de modo que la proporción de

desactivación y, por lo tanto, los costos de reemplazo del catalizador, pudiera ser

suficientemente baja para considerar la oxidación catalítica. (LAGREGA, 1996)

1.2.TRATAMIENTO DE RESIDUOS GASEOSOS POR METODO

MICROBIOLOGICOS

Durante años se han desarrollado diferentes tecnologías para el tratamiento de

efluentes gaseosos. De forma similar a como sucedió en el ámbito del tratamiento

de aguas residuales años atrás, el tratamiento de efluentes gaseosos se ha

establecido, en gran medida, mediante la utilización de sistemas físico-químicos.

Tecnologías tales como la incineración, oxidación química, absorción y adsorción

han sido utilizadas a nivel industrial para el tratamiento de efluentes gaseosos de

emisiones puntuales de fuentes estacionarias. Estas tecnologías convencionales

adolecen de importantes inconvenientes, tales como su elevado coste de operación

y limitada eficacia. A medida que la legislación sea más exigente con los límites

de descarga, pues desgraciadamente la legislación actual no es suficientemente

restrictiva, estos inconvenientes adquirirán mayor relevancia.

A pesar de los grandes esfuerzos e inversiones, la contaminación del aire continúa

siendo un problema ambiental. La búsqueda de sistemas de tratamiento

«medioambientalmente amigos» ha desembocado, en los últimos años, en una

revolución en la utilización de sistemas biológicos para la depuración de aguas.

Esta revolución está todavía por llegar en el campo del tratamiento de gases, si

bien se dispone actualmente de los elementos necesarios para su materialización.

Las técnicas biológicas para el tratamiento de efluentes gaseosos contaminados

tomaron enorme importancia en Europa a partir de la década de los noventa debido

a su eficacia, bajo coste y aceptación desde el punto de vista ambiental. En países

punteros como Alemania y los Países Bajos en Europa, y Estados Unidos y

Canadá en el continente americano se ha apostado por esta tecnología y ya

disponen de notable experiencia en el desarrollo e implementación de sistemas

biológicos de tratamiento de efluentes gaseosos a nivel industrial.

La amplia variedad de procesos que generan efluentes gaseosos contaminados y

el amplio espectro de contaminantes que contienen hace que no exista una

tecnología mejor que otra, sino que cada caso debe ser evaluado de forma

específica. De forma general, los tratamientos biológicos son aplicables al

tratamiento de compuestos contenidos en efluentes generados en fuentes

estacionarias de procesos industriales como son los compuestos orgánicos

volátiles (COV) generados por la industria química, petroquímica y alimentaria,

o los compuestos orgánicos reducidos de azufre (CORA) en la fabricación de

papel, esponjas sintéticas y textiles como el rayón. Igualmente, importantes son el

tratamiento de los efluentes gaseosos, generados en la industria relacionada con el

tratamiento de residuos, tales como los de las instalaciones de compostaje,

biorremediación de suelos, colectores de aguas residuales, plantas depuradoras de

aguas residuales (tanto urbanas como industriales) o vertederos. Instalaciones que

se caracterizan por generar mezclas complejas de olores, generalmente debidas a

compuestos derivados de la actividad bacteriana en condiciones anaerobias y a los

procesos de aireación habituales en la mayoría de sistemas de tratamiento de

residuos. Por el contrario, las emisiones de partículas y otros gases de combustión

han de ser tratados mediante sistemas de tratamiento físico-químicos, pues los

tratamientos biológicos no son efectivos.

Los biorreactores para el tratamiento de efluentes gaseosos utilizan la actividad

metabólica de microorganismos para tratar contaminantes en fase gas, los cuales

son fuente de energía y materia, esenciales para el crecimiento microbiano. Los

contaminantes deben ser transferidos de la fase gas a una fase líquida y/o a una

fase de biopelícula antes de ser degradados biológicamente. Para que el

tratamiento biológico sea efectivo, los contaminantes de interés deben ser, en

cierto grado, biodegradables, no tóxicos y presentar cierta solubilidad. De forma

general, el tratamiento biológico es efectivo y económico para bajas

concentraciones de contaminante, normalmente inferiores a 5 g m-3, y grandes

caudales de aire de hasta 5·105 m3 h-1. En la pasada década y en la actualidad,

los bioreactores están siendo utilizados para el tratamiento de efluentes gaseosos

con contaminantes de naturaleza diversa, desde compuestos inorgánicos como

sulfuro de hidrógeno, amoníaco y óxidos de nitrógeno, a compuestos orgánicos

como alcoholes, COV o compuestos orgánicos clorados; bien como

contaminantes únicos o como componente principal de un efluente gaseoso. En la

mayoría de aplicaciones, los contaminantes que han sido exitosamente tratados en

biorreactores son compuestos de bajo peso molecular y altamente solubles.

Aunque existe cierto número de configuraciones y alternativas diferentes de

biorreactores para el tratamiento biológico de efluentes gaseosos, durante los

últimos años, los utilizados más comúnmente son los de tipo biofiltro (biofilter) y

los biofiltros percoladores (biotrickling filters) por haber demostrado su eficacia

ante un amplio rango de contaminantes y por su simplicidad y bajo coste de

operación. Existen otros sistemas de tratamiento menos comunes como los

biolavadores (bioscrubbers) y otros más específicos como el tratamiento de gases

por difusión a través de lodos activos (AS Air Difussion). Si bien los mecanismos

de eliminación del contaminante son comunes para todos ellos, los biorreactores

se diferencian en la fase en la que los microorganismos están presentes, ya sea en

suspensión (biolavadores y lodos activos) o bien en forma de biopelícula (biofiltro

y biofiltro percolador) y por el estado de la fase líquida, en forma estacionaria

(biofiltro) o bien en flujo (biolavador, biofiltro percolador y lodos activos). En

cualquiera de los tipos de bioreactores, la caracterización de la transferencia de

materia entre las interfases presentes (gas-líquido, líquido-biopelícula, gas-

biopelícula) es un aspecto clave para mejorar la eficacia de los sistemas de

tratamiento.

El sulfuro de hidrógeno (H2S) es un claro ejemplo de compuesto tremendamente

problemático que es fácilmente tratable mediante sistemas biológicos. El sulfuro

de hidrógeno se genera esencialmente en procesos industriales como el refinado

de petróleo, la fabricación de papel y pulpa de papel, el procesado de alimentos y

en el tratamiento de gas natural y otros combustibles. Asimismo, es uno de los

principales productos generados en los colectores de las plantas depuradoras de

aguas residuales urbanas y forma parte de la mayoría de los olores generados en

otras zonas de las industrias de tratamiento de residuos. En este ámbito, y

desgraciadamente, en el caso de Cataluña, se ha convertido en la primera causa de

accidente mortal debido a la presencia de gases tóxicos en entornos de trabajo.

El tratamiento tradicional del sulfuro de hidrógeno ha venido realizándose

mediante sistemas físico-químicos, esencialmente torres de absorción a pH básico,

con o sin adición de un oxidante químico. Este tipo de tratamiento es muy efectivo,

aunque sufre importantes problemas tales como elevados costes de operación y

riesgos de accidentes debido a la utilización de productos químicos y la generación

de halometanos, conocidos por su poder tóxico. Además del incremento de coste

por un mayor uso de productos químicos, la precipitación de CaCO3 y MgCO3

también conlleva una acumulación en la superficie del relleno del reactor. Es

habitual pues, la realización de lavados periódicos con ácidos como el HCl para

evitar la acumulación de precipitados.

En cualquier caso, las torres de absorción son efectivas para el sulfuro de

hidrógeno, pero tienen limitaciones si, simultáneamente, se pretende la

eliminación de COV y compuestos nitrogenados. Así, el NH3 es difícil de eliminar

a pH básico y tiende a formar cloroaminas en presencia de hipoclorito.

Desafortunadamente, tanto COV como NH3 son componentes habituales en

efluentes gaseosos junto con H2S en plantas depuradoras de aguas residuales

urbanas lo que limita el tratamiento de olores en este tipo de instalaciones

mediante sistemas físico-químicos de tratamiento.

El tratamiento biológico del sulfuro de hidrógeno se ha realizado esencialmente

en reactores tipo biofiltro percolador y biofiltro, en este mismo orden en número

de aplicaciones. El mecanismo de oxidación biológica depende esencialmente de

la población microbiana del reactor, así como de la concentración de oxígeno.

Cuando la oxidación biológica es completa tiene lugar la siguiente reacción

catalizada por microorganismos autótrofos, aunque el proceso de oxidación es

complejo y puede tener lugar a través de numerosos intermedios: (LEVIN, 1997)

H2S + 2 O2 SO42- + 2 H+

La producción de protones implica un continuo descenso del pH en el interior del

reactor a medida que el H2S es degradado, por lo que es necesaria la adición de

agua u otro agente basificante para mantener el pH del biofiltro percolador dentro

de unos valores adecuados. Los microorganismos encargados de la oxidación de

H2S realizan el proceso a pH bajo, al cual son tolerantes, y pertenecen

habitualmente a especies del género Thiobacillus. Puesto que las condiciones son

hostiles para el crecimiento de la mayoría de especies microbianas, suelen ser los

microorganismos colonizadores mayoritarios en el interior del sistema. El pH, así

como la concentración de sulfato en el sistema son parámetros críticos durante la

operación. De forma general, el pH de operación debe ser mantenido entre 1 y 3

para asegurar una velocidad de degradación óptima, aunque se han descrito

biofiltros y biofiltros percoladores en los que la oxidación tiene lugar a pH entre

4 y 8. Igualmente, se ha determinado que concentraciones de sulfato excesivas,

superiores a los 25 g S-SO42- (kg relleno) -1, son inhibitorias para los

microorganismos sulfuroxidantes.

Una de las limitaciones de los sistemas de biofiltros y biofiltros percoladores

frente a las torres de absorción químicas, en el caso del sulfuro de hidrógeno, es

que los biorreactores requieren habitualmente tiempos de contacto de entre 10 y

60 segundos, mientras que en columnas de absorción química la misma eficacia

se consigue con tiempos de retención de entre 2 y 3 segundos. Debido a ello, se

requieren biorreactores de mayor volumen que los de las torres de absorción para

tratar iguales cantidades de contaminante. En consecuencia, es necesario llevar a

cabo estudios de la operación y diseño de los biofiltros percoladores a fin de

competir, no sólo económicamente si no en eficacia, con sistemas tradicionales de

tratamiento.

Comparativamente con otras tecnologías para un amplio espectro de compuestos,

una de las principales limitaciones de los sistemas de tratamiento de gases es la

necesidad de un mayor tiempo de residencia del aire en el interior del reactor para

conseguir capacidades de tratamiento similares a las de los sistemas de tratamiento

físico-químicos. Es decir, se requieren reactores de mayor volumen para tratar

idénticos caudales. Es por ello que, en la actualidad, existe una limitación en la

aplicación de este tipo de sistemas, más aún tratándose de una tecnología

emergente comparada con los sistemas físico-químicos plenamente establecidos

y estudiados en las últimas décadas. En cualquier caso, el tratamiento de aire

contaminado requiere de un conjunto de tecnologías capaz de tratar tal

variabilidad de la forma más económica y efectiva posible en cada caso. Los

tratamientos biológicos de efluentes gaseosos se han demostrado capaces de

conseguir la primera de estas premisas, pero no han demostrado de forma general

ser más eficaces que los sistemas convencionales de tratamiento. Pese a ello, y

aunque no se pueda decir que se trata de una nueva tecnología, el todavía limitado

nivel de conocimiento, tanto de los fenómenos que tienen lugar en el interior del

sistema como de la aplicabilidad a nivel industrial para el tratamiento de efluentes

gaseosos complejos indican que el potencial de estas tecnologías está aún por ser

plenamente aprovechado. (LEVIN, 1997)

II. BIBLIOGRAFIA

STEWAERT, D. 2001. Wastewater Treatment. The New Brewer.

LAGREGA, M. 1996. Gestión de residuos tóxicos. Volumen II. Editorial

McGraw-Hill.

LEVIN, M. 1997. Biotratamineto de residuos tóxicos y peligrosos. Editorial

McGraw-Hill. Madrid. España.

Das könnte Ihnen auch gefallen

- Moreno Suarez Camila Cifuentes Ochoa Jeimmy Alexandra 2016Dokument76 SeitenMoreno Suarez Camila Cifuentes Ochoa Jeimmy Alexandra 2016mayemouseNoch keine Bewertungen

- Implementación de La Norma Iso 14001 en Planta de QuimicosDokument66 SeitenImplementación de La Norma Iso 14001 en Planta de QuimicosNataliaNoch keine Bewertungen

- Proyecto de Planta de Tratamiento PDFDokument183 SeitenProyecto de Planta de Tratamiento PDFFranciscoNoch keine Bewertungen

- Informe de ContaminaciónDokument19 SeitenInforme de ContaminaciónRosy Flores Romero0% (1)

- Pantallas Acústicas y Barreras AcústicasDokument5 SeitenPantallas Acústicas y Barreras AcústicasMichael HughesNoch keine Bewertungen

- Practica Calificada 2Dokument4 SeitenPractica Calificada 2Owen ArteagaNoch keine Bewertungen

- Contaminacion Por El Parque AutomotorDokument16 SeitenContaminacion Por El Parque AutomotorManuel Alejandro Morales CanoNoch keine Bewertungen

- Depuradores VenturiDokument30 SeitenDepuradores VenturiLady ChemistryNoch keine Bewertungen

- N°08 Fisicoquimica Equilibrio de FasesDokument45 SeitenN°08 Fisicoquimica Equilibrio de FasesLuis Lionel Viera PeñaNoch keine Bewertungen

- Código de Deontología ProfesionalDokument6 SeitenCódigo de Deontología ProfesionalRommel ValladaresNoch keine Bewertungen

- Estudio de Calidad Del Aire Puerto Triunfo AntioquiaDokument41 SeitenEstudio de Calidad Del Aire Puerto Triunfo AntioquiaNicolás Navarro LasernaNoch keine Bewertungen

- Cuestionario CorregidoDokument21 SeitenCuestionario CorregidoCeSar Trujillo Torres100% (1)

- Trabajo de Titulación PDFDokument204 SeitenTrabajo de Titulación PDFJesus VallesNoch keine Bewertungen

- Brochure Cassma Consultores SacDokument2 SeitenBrochure Cassma Consultores SacdanielNoch keine Bewertungen

- Instalacion Electrica de Fabrica de PinturasDokument27 SeitenInstalacion Electrica de Fabrica de PinturasNoéArguetaNoch keine Bewertungen

- Embotelladora de AguaDokument5 SeitenEmbotelladora de AguaAleja JiménezNoch keine Bewertungen

- Iso 45001Dokument10 SeitenIso 45001JHONF PNoch keine Bewertungen

- Obtención Del Papel en Una Industria PapeleraDokument25 SeitenObtención Del Papel en Una Industria Papelerajoel_garcia_112Noch keine Bewertungen

- KR Dap Dop Dap DetalladoDokument36 SeitenKR Dap Dop Dap DetalladoFabrizio ArenasNoch keine Bewertungen

- Presentación de Tesis de Grado de LGDokument50 SeitenPresentación de Tesis de Grado de LGdaysiNoch keine Bewertungen

- Maria Obregon Lima EsteDokument13 SeitenMaria Obregon Lima Estemundo amiguitosNoch keine Bewertungen

- Agua Tratado Por Filtro Carbon ActivadoDokument15 SeitenAgua Tratado Por Filtro Carbon ActivadoHectorNoch keine Bewertungen

- Diagrama de Bloque Tela AntibacterialDokument1 SeiteDiagrama de Bloque Tela Antibacterialbrenda castañedaNoch keine Bewertungen

- Casos Practicos Ventilacion PDFDokument11 SeitenCasos Practicos Ventilacion PDFdiego guerreroNoch keine Bewertungen

- 1º. OHSAS 18001-2007 - Capitulo 1, 2 y 3Dokument51 Seiten1º. OHSAS 18001-2007 - Capitulo 1, 2 y 3Leonela Ghissel Terrones RochaNoch keine Bewertungen

- Cálculo de La DemandaDokument6 SeitenCálculo de La DemandaAna Carmen Araujo OrtizNoch keine Bewertungen

- La Diferencia Esencial Entre ISO 14001 y OHSAS 18001 Es La Norma ISO 14001 Se Centra en La Gestión Del Impacto de Su Organización Sobre El Medio Ambiente ExternoDokument2 SeitenLa Diferencia Esencial Entre ISO 14001 y OHSAS 18001 Es La Norma ISO 14001 Se Centra en La Gestión Del Impacto de Su Organización Sobre El Medio Ambiente ExternoCarlos Agámez David0% (1)

- Plan de Residuos Inflamables AstillerosDokument101 SeitenPlan de Residuos Inflamables AstillerosDanilo Muñoz0% (1)

- Sga - TrabajoDokument32 SeitenSga - TrabajoAlexander Cruz MauricioNoch keine Bewertungen

- Eco Plast PeruDokument78 SeitenEco Plast PeruC'sarim JulioNoch keine Bewertungen

- AMONIACODokument22 SeitenAMONIACOFreshya Oviedo MartinezNoch keine Bewertungen

- Quimicos Autorizados Listado Enero 2020Dokument9 SeitenQuimicos Autorizados Listado Enero 2020Camila Francisca Naranjo TrincadoNoch keine Bewertungen

- Implementación de Un Programa de Manejo de Residuos Sólidos en Una Planta de Reciclaje de EnvasesDokument66 SeitenImplementación de Un Programa de Manejo de Residuos Sólidos en Una Planta de Reciclaje de EnvasesAnonymous SwrXMd1Noch keine Bewertungen

- Eficiencia Energética en El Hogar PDFDokument7 SeitenEficiencia Energética en El Hogar PDFgustavo12Noch keine Bewertungen

- 050 DqoDokument5 Seiten050 DqoRvg AlexNoch keine Bewertungen

- Cloruro de ViniloDokument8 SeitenCloruro de ViniloronaldNoch keine Bewertungen

- NTC2740 PDFDokument10 SeitenNTC2740 PDFOrfani Valencia MenaNoch keine Bewertungen

- Reciclaje de Baterias Usadas de Plomo AcidoDokument13 SeitenReciclaje de Baterias Usadas de Plomo Acidojual09Noch keine Bewertungen

- Tratamiento de Desechos Industriales.Dokument30 SeitenTratamiento de Desechos Industriales.FlorManosalvaChicomaNoch keine Bewertungen

- Tecnologías para El Control de La Contaminación AtmosféricaDokument17 SeitenTecnologías para El Control de La Contaminación AtmosféricaYurani VegaNoch keine Bewertungen

- Purificación de Aire Por Oxidación CatalíticaDokument4 SeitenPurificación de Aire Por Oxidación CatalíticaGuillermo PpdNoch keine Bewertungen

- Endulzamiento Del Gas NaturalDokument5 SeitenEndulzamiento Del Gas NaturalYak Leonardo MedinaNoch keine Bewertungen

- Emisiones Gaseosas IndustrialesDokument13 SeitenEmisiones Gaseosas IndustrialesEstela2009Noch keine Bewertungen

- Tratamiento de Emisiones de COV en La Industria QuímicaDokument6 SeitenTratamiento de Emisiones de COV en La Industria QuímicaAlison Jenifer Luna OvandoNoch keine Bewertungen

- Revision Bibliografica QuimicaDokument7 SeitenRevision Bibliografica QuimicaItza Manuela Santos DiazNoch keine Bewertungen

- 10 Métodos y Equipos de Control Contaminación Del AireDokument53 Seiten10 Métodos y Equipos de Control Contaminación Del AireWill Diaz RiverosNoch keine Bewertungen

- Tecnologías para El Control de La Contaminación AtmosféricaDokument5 SeitenTecnologías para El Control de La Contaminación AtmosféricaRodo FernándezNoch keine Bewertungen

- Trabajo N°3 Evalucion Ign AmbientalDokument5 SeitenTrabajo N°3 Evalucion Ign AmbientalEduardo Jose Aguilera TorresNoch keine Bewertungen

- Absorcion de GasesDokument7 SeitenAbsorcion de GasesJack CaceresNoch keine Bewertungen

- Struve Nerio 9Dokument2 SeitenStruve Nerio 9NERIO ANTONIO STRUVE ROMERONoch keine Bewertungen

- Trabajo Lic DeysiDokument5 SeitenTrabajo Lic DeysiJersson Antonio ÁlvaresNoch keine Bewertungen

- Exposición de Compuestos Orgánicos Volátiles (21MAY2013)Dokument20 SeitenExposición de Compuestos Orgánicos Volátiles (21MAY2013)Carlos Luis GonzálezNoch keine Bewertungen

- Trabajo Sin DiagramaDokument13 SeitenTrabajo Sin DiagramaMaria Isabel Kerdel MatosNoch keine Bewertungen

- Desorcion FisicoquimicaDokument12 SeitenDesorcion FisicoquimicaEstefanyQuispeChacònNoch keine Bewertungen

- Proceso de AdsorcionDokument5 SeitenProceso de AdsorcionIvan C Ancasi ChoqueNoch keine Bewertungen

- Equipos Que Nos Permiten El Control de Las Emisiones GaseosasDokument9 SeitenEquipos Que Nos Permiten El Control de Las Emisiones GaseosasLuis MoyaNoch keine Bewertungen

- Universidad Nacional Del Santa Facultad de Ingeniería E. A. P. AgroindustrialDokument14 SeitenUniversidad Nacional Del Santa Facultad de Ingeniería E. A. P. AgroindustrialDannika SaavedraNoch keine Bewertungen

- Sintesis Sistemas de Tratamiento de Residuos GaseososDokument7 SeitenSintesis Sistemas de Tratamiento de Residuos GaseososSANTIAGO RODRIGUEZ VELOZANoch keine Bewertungen

- Tecnologias para El Control de EmisionesDokument4 SeitenTecnologias para El Control de EmisionesJavier Pipe NoriegaNoch keine Bewertungen

- N.I. EndulzamientoDokument14 SeitenN.I. EndulzamientoAlanoca Peter DavidNoch keine Bewertungen

- Tiempo Estimado de Degradacion de Algunos ProductosDokument6 SeitenTiempo Estimado de Degradacion de Algunos ProductosluNoch keine Bewertungen

- ChaviraDeLaCruz Alfredo M22S2A4 Fase4Dokument6 SeitenChaviraDeLaCruz Alfredo M22S2A4 Fase4Jesus RojNoch keine Bewertungen

- Proyecto Estimación Del Número de Viviendas Abastecidas Con Energìa Elèctrica Proveniente de BiogásDokument25 SeitenProyecto Estimación Del Número de Viviendas Abastecidas Con Energìa Elèctrica Proveniente de BiogásRegina Toledo100% (1)

- Primera Unidad. GeneralidadesDokument93 SeitenPrimera Unidad. GeneralidadesAlex MacedoNoch keine Bewertungen

- Las Diez Mentiras Del Discurso EcologistaDokument4 SeitenLas Diez Mentiras Del Discurso EcologistaAlejandro Betancourt MazoNoch keine Bewertungen

- El Organismo Internacional de Energía AtómicaDokument3 SeitenEl Organismo Internacional de Energía AtómicaJavier Gustavo ChinchaNoch keine Bewertungen

- Seguridad Alimentaria 2 - Manual de BPM y BPHDokument22 SeitenSeguridad Alimentaria 2 - Manual de BPM y BPHKarina FranckNoch keine Bewertungen

- 1205-Texto Del Artículo-3089-1-10-20180302 PDFDokument12 Seiten1205-Texto Del Artículo-3089-1-10-20180302 PDFSusana MuñosNoch keine Bewertungen

- Sesión de Aprendizaje 1Dokument11 SeitenSesión de Aprendizaje 1aldo CórdovaNoch keine Bewertungen

- Cineforum 1 - El Rio Más Contaminado Del MundoDokument7 SeitenCineforum 1 - El Rio Más Contaminado Del MundoMaria Jose Fernandez CameloNoch keine Bewertungen

- Tesis PowerpointDokument132 SeitenTesis PowerpointCarmen Ari RuelasNoch keine Bewertungen

- Informe LlantasDokument59 SeitenInforme LlantasAndre Carhuaricra HuamánNoch keine Bewertungen

- Oro-Ft-055 Acta de Entrega de Residuos SolidosDokument4 SeitenOro-Ft-055 Acta de Entrega de Residuos SolidosJoelo VilchezNoch keine Bewertungen

- Ventajas y Desventajas de Los CombustiblesDokument12 SeitenVentajas y Desventajas de Los CombustiblesFranciscoPonceHernandezNoch keine Bewertungen

- Evaluacion Externa e Interna CEMENTOS LIMADokument13 SeitenEvaluacion Externa e Interna CEMENTOS LIMAGiancarlo Ramirez0% (1)

- MSDS 2100786Dokument6 SeitenMSDS 2100786perearodrigo30Noch keine Bewertungen

- Trabajo Practico 2 Fluidos de PerforacionDokument5 SeitenTrabajo Practico 2 Fluidos de PerforacionCristian PonceNoch keine Bewertungen

- Manuales, Protocolos, Instructivos y FormatosDokument391 SeitenManuales, Protocolos, Instructivos y FormatosAndrea Ordoñez PazNoch keine Bewertungen

- Taller de Gestion Ambiental 3-1Dokument3 SeitenTaller de Gestion Ambiental 3-1Ale PadillaNoch keine Bewertungen

- Actualizar - Reglamento - EuropeoDokument8 SeitenActualizar - Reglamento - EuropeoDidí RobayNoch keine Bewertungen

- Huracán KatrinaDokument3 SeitenHuracán Katrina5232 QUINTERO GARCIA RENATANoch keine Bewertungen

- REsiclajeDokument2 SeitenREsiclajeAaron Gutierrez ZevallosNoch keine Bewertungen

- AmoniacoDokument29 SeitenAmoniacoAngel Praxedis Cuervo100% (1)

- Manual de Instructor para EntregarDokument37 SeitenManual de Instructor para EntregarMayte Rodríguez AguasNoch keine Bewertungen

- Energías RenovablesDokument50 SeitenEnergías RenovablesPaulo Torres Martínez100% (3)

- Evidencia 1 de Transfromación Del EntornoDokument5 SeitenEvidencia 1 de Transfromación Del Entornosirley borjaNoch keine Bewertungen

- Factor MaquinariaDokument18 SeitenFactor MaquinariaAlbert RuizNoch keine Bewertungen

- IT-05-32 TPM Mantención de Equipos en Taller B y B Ltda Sondaje 555Dokument14 SeitenIT-05-32 TPM Mantención de Equipos en Taller B y B Ltda Sondaje 555CRISTIAN MONARDESNoch keine Bewertungen

- Impacto de La Contaminación Ambiental en MonteríaDokument29 SeitenImpacto de La Contaminación Ambiental en MonteríaVane Humanez AleansNoch keine Bewertungen

- BoletinDokument7 SeitenBoletinJoselyn RFNoch keine Bewertungen