Beruflich Dokumente

Kultur Dokumente

TEFA01 Tournage Fraisage

Hochgeladen von

jeanlucbuathierOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

TEFA01 Tournage Fraisage

Hochgeladen von

jeanlucbuathierCopyright:

Verfügbare Formate

TEFA01_Tournage_Fraisage-17.

doc Techniques de Fabrication

TOURNAGE - FRAISAGE

1. LES PROCEDES D'USINAGE CONVENTIONNEL

L'usinage conventionnel par enlèvement de copeaux permet de réaliser des pièces

en tenant compte de la nature de leurs formes selon des opérations spécifiques. Les

procédés sont le tournage, le fraisage, le perçage et le brochage.

La qualité d'un usinage, c'est à dire la précision des cotes et des formes

géométriques, la qualité de l'état de surface, etc. dépend de nombreux critères

comme la matière à usiner, le choix de la machine, le choix de l'outil de coupe,

(matière de l'outil, revêtement de l'outil, géométrie), du porte-outil, les moyens de

préhension, la lubrification, et dans le cas d'un usinage sur CNC, des trajectoires

programmées de l'outil. Le système peut être représenté comme suit:

D'autres critères ont également une influence comme le prix de revient, la durée de

vie des outils, la quantité de pièces à produire, la fiabilité, etc

Typologie des Procédés

Le choix de l'usinage dépend de la description de sa forme du volume délimité par

des surfaces élémentaires.

Procédé Tournage Fraisage Perçage Brochage

Corps de révolution Oui Oui

Alésage Oui Oui Oui

Filetage Oui Oui

Taraudage Oui Oui Oui

Chanfreins Oui Oui Oui

Arrondi Oui Oui

Trou Oui Oui Oui

Rainures Oui Oui

Surfaces planes Oui

Profils quelconques Oui Oui

hepia Chapitre 1 Page 1 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2. LE TOURNAGE

Le tournage permet de réaliser des pièces de révolution, formées de cylindres,

d'alésages, de cônes, de chanfreins, d'arrondi, de rainures, de gorges, de filetages

intérieurs et extérieurs, etc…

Le tournage consiste fondamentalement à générer des formes cylindriques avec

un outil à une seule arête, généralement fixe tandis que c'est la pièce qui

tourne. C'est à de nombreux égards le procédé de coupe le plus simple faisant

intervenir des définitions relativement peu complexes. D'un autre côté, la large

utilisation qu'il connaît et la facilité de développements techniques qu'il offre ont

contribué à faire du tournage une technique de pointe dont l'optimisation exige

une étude minutieuse des différents facteurs à prendre en considération.

Bien qu'étant une opération généralement réalisée avec une seule arête de coupe, le

processus de tournage est influencé par un certain nombre de données déterminées

par la forme et la composition de la pièce usinée, la nature exacte de l'opération, les

conditions d'usinage, les critères à satisfaire, les coûts à respecter, etc. Les outils de

tournage actuels sont le résultat de dizaines d'années d'expérience, de recherche et

de développement. Depuis la géométrie et le matériau de l'arête au point d'attaque

jusqu'à la forme et le mode de fixation de la plaquette indexable, en passant par le

porte-plaquette, du type à manche ou modulaire, les outils de tournage introduisent

aujourd'hui dans le processus de coupe des métaux une dynamique qui aurait été

impensable il y a seulement une vingtaine d'années. Un grand nombre des principes

applicables à la coupe avec une seule arête concernent également d'autres

méthodes de coupe des métaux, y compris avec arêtes multiples ou outils rotatifs

tels que le fraisage par exemple.

hepia Chapitre 1 Page 2 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.1. DIFFERENTS TYPES D'OUTILS ET D'OPERATIONS

hepia Chapitre 1 Page 3 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.2. ANGLES D'OUTILS

2.3. INFLUENCE DES ELEMENTS GEOMETRIQUES AU TOURNAGE

(le signe: ">" signifie: "l'élément géométrique augmente")

Elément Def. si >, Avantages si >, Désavantages

Les déformations, les efforts Résistance, évacuation de la

Angle de coupe γ de coupe, et l'échauffement, chaleur se

diminuent. dégradent.

Le frottement et l'engagement

de la face de dépouille

Angle de dépouille α L’outil devient moins robuste

diminuent. Epaisseur pour

l’élasticité du matériel.

Obliquité du profil. épaisseur (h0), charge

Composante radiale des

χ1 thermodynamique, partie

Angle de direction forces diminue

active de l’outil augmentent

Angle de direction

χ2 Engagement frontal diminue L’outil devient moins robuste

frontal, ou secondaire

Composante radiale de la

Rugosité diminue. force et déformations

Arrondi du nez

r Volume de la partie active de augmentent.

l’outil augmente. Epaisseur du copeau, parfois,

trop réduit.

Coupe tridimensionnelle.

Composante radiale des

Angle d’inclinaison λ Réduction des vibrations en forces augmente.

cas de coupe discontinue.

hepia Chapitre 1 Page 4 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.4. TOURNAGE EXTERIEUR

Le tournage est un procédé souple et efficace pour l'usinage avec un outil à une

seule arête de pièces cylindriques dans une grande diversité de tailles et de

matières. Il existe plusieurs types d'opérations de base, exigeant chacun des outils

spécifiques pour permettre d'obtenir le meilleur rendement possible. Le tournage

peut être dissocié en un certain nombre de profils de coupe élémentaires pour le

choix de l'outil et des données de coupe, ainsi que la programmation de l'opération

spécifique envisagée.

Pour faciliter le choix du type d'outil, on peut considérer qu'il existe en tournage

quatre opérations de base: tournage longitudinal (1), dressage (2), copiage angulaire

(3) et profilage circulaire (4). S'y ajoutent de nombreuses combinaisons de coupes,

faisant intervenir par exemple des épaulements, des réductions ou augmentations de

diamètre et des chanfreins, mais qui ne sont en fait que des variantes de ces quatre

méthodes de base.

hepia Chapitre 1 Page 5 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.5. PRINCIPE DE BASE DU TOURNAGE

Le tournage est la résultante de deux mouvements: la rotation de la pièce à usiner et

le mouvement d'avance de l'outil. Dans certaines applications, la pièce peut toutefois

être fixe, l'outil décrivant alors des révolutions pour effectuer la coupe, mais sans que

cela change quoi que ce soit au principe même de l'opération.

L'avance de l'outil peut se faire parallèlement à l'axe longitudinal de la pièce, ce qui

signifie donc que le tournage aura pour effet de réduire le diamètre de cette pièce.

Ou bien, l'outil peut être déplacé en direction du centre, à l'extrémité de la pièce, ce

qui diminue alors la longueur de la pièce par dressage. Souvent aussi, l'avance est

une combinaison de ces deux mouvements, avec pour résultat des surfaces

coniques ou incurvées. Les équipements de commande des tours modernes ouvrent

de nombreuses possibilités d'exécuter des tournages rectilignes ou circulaires. La

commande CNC permet ainsi un contrôle précis de l'arête de coupe, qui remplace

l'ancien concept de copiage à partir de gabarits et l'utilisation d'outils de formage.

Le tournage consiste donc le plus souvent à enlever une certaine quantité de matière

d'une pièce en rotation, en utilisant pour cela un outil à une seule arête. Cette

opération peut être effectuée dans de bonnes conditions de précision compte tenu

des facteurs intervenant, ainsi que nous allons en discuter dans ce chapitre.

La pièce tourne sur le tour à une

certaine vitesse de broche (n),

exprimée en tours par minute

(tr/mn). Compte tenu du

diamètre de la pièce au point

d'usinage, cela génère une

vitesse de coupe (vc, mm/mn),

qui est la vitesse à laquelle

l'arête de l'outil travaille la

surface de la pièce.

Pour obtenir la vitesse de coupe effective, la circonférence (D x π) de la pièce au

point de coupe est à multiplier par la vitesse de rotation de la broche. Le rapport

correspondant est exprimé par une formule dans laquelle la vitesse de broche est en

relation directe avec la vitesse de coupe sur la circonférence au point de coupe. Si le

diamètre est exprimé en mm, le résultat doit être divisé par 1 000 pour obtenir la

vitesse de coupe en mètres par minute (m/mn).

hepia Chapitre 1 Page 6 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Il convient d'observer que la vitesse de coupe n'est constante qu'aussi longtemps

que la vitesse de broche et/ou le diamètre de la pièce demeurent inchangés. En

dressage, où l'outil se déplace en direction du centre, la vitesse de coupe varie

continuellement si la rotation de la pièce s'effectue à une vitesse de broche toujours

la même. Sur un grand nombre de tours modernes, la vitesse de broche augmente

toutefois au fur et à mesure que l'outil approche du centre, afin de compenser ainsi la

diminution de diamètre. Mais dans le cas de très petits diamètres, cette

compensation se révèle impossible du fait de la plage de vitesse limitée qu'autorisent

les machines. De même, lorsqu'une pièce, comme cela est souvent le cas, présente

des diamètres différents ou est de forme conique ou courbe, la vitesse de coupe doit

être prise en compte dans chaque position d'usinage.

La vitesse d'avance (vf, mm/mn) est la vitesse à laquelle la machine déplace l'outil

dans chaque direction concernée.

L'avance par tour (f, mm/tr) est le mouvement de l'outil par rapport à la pièce en

rotation. C'est une donnée clé pour ce qui est de déterminer la qualité de la surface

usinée et garantir que la formation des copeaux est compatible avec la géométrie de

l'outil. Cette valeur d'avance influe, non seulement sur l'épaisseur des copeaux, mais

également sur la manière dont ils se brisent.

La profondeur de coupe

(ap, mm) est la différence

de cote entre la surface

non usinée et la surface

usinée, c'est-à-dire la

moitié de la différence

entre le diamètre non

usiné et le diamètre usiné.

La profondeur de coupe

est toujours mesurée

perpendiculairement à la

direction de l'avance et

non pas à l'arête de l'outil.

hepia Chapitre 1 Page 7 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

L'angle sous lequel l'arête de coupe approche

de la pièce est désigné sous le nom d'angle

d'attaque (k). C'est l'angle formé par l'arête de

coupe et la direction de l'avance.

Cet angle est important pour le choix de base de l'outil de tournage convenant pour

une certaine opération. Outre qu'il influe sur la formation des copeaux, il affecte

également divers facteurs tels que la direction des forces en action, la longueur

d'arête active, la manière dont cette arête entre en contact avec la pièce et les

différentes coupes que permet d'effectuer l'outil concerné. L'angle d'attaque est

habituellement compris entre 45 et 90°, mais pour les outils de copiage ou de

profilage il est souvent avantageux de dépasser 90°.

2.6. ALESAGE

Les principes de base exposés dans le principe de base du tournage s'appliquent

également à l'alésage, mais avec cependant un certain nombre de limitations à

prendre en compte si l'on désire obtenir à la fois un taux élevé d'enlèvement de

matière, une précision suffisante, un bon fini de surface et une durée satisfaisante de

l'outil.

2.6.1 L'OPÉRATION D'ALÉSAGE

L'alésage est effectué dans des trous pré-percés ou

ébauchés dans des pièces coulées, forgées ou extrudées.

Cette méthode d'usinage est utilisée en premier lieu dans

les cas où l'on recherche à la fois des tolérances de cotes

serrées et un bon fini de surface.

Les différents types d'opérations exécutées en tournage

extérieur se retrouvent également en tournage intérieur.

Dans le premier cas, le porte-à-faux de l'outil n'est pas

affecté par la longueur de la pièce, de sorte que la

dimension du porte-plaquette peut être choisie de manière

que celui-ci soit en mesure de résister aux forces et aux

contraintes inhérentes à l'opération. En ce qui concerne le

tournage intérieur, toutefois, ce même choix est limité par

la configuration de la pièce.

hepia Chapitre 1 Page 8 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Une règle générale applicable à tout usinage vise à réduire le plus possible le porte-

à-faux (L) de l'outil afin d'obtenir une stabilité optimale et du même fait un maximum

de précision. En alésage, c'est la profondeur du

trou qui détermine quelle est la valeur minimale du

porte-à-faux. La stabilité augmente lorsqu'on

utilise un plus grand diamètre (D) d'outil, mais les

possibilités demeurent quand même ici limitées du

fait qu'il faut prendre en considération l'espace

autorisé par le diamètre du trou percé dans la

pièce pour permettre l'évacuation des copeaux et

les mouvements radiaux. Compte tenu du rapport

spécifique découlant de la combinaison d'un long

porte-à-faux et d'un diamètre limité de l'outil, la

stabilité peut être exprimée sous forme de rapport

L/D. Plus ce rapport L/D est faible, meilleure est la

stabilité (A) en cours d'opération.

2.7. LE FILETAGE

Les filetages, étant un élément essentiel de

nombreuses pièces mécaniques, doivent par là

même être usinés dans les meilleures

conditions de rendement et de fiabilité. Le

développement des outils de filetage a

largement progressé depuis l'époque des outils

en acier rapide affûtés en forme, dont l'avance

était commandée avec la vis-mère du tour. La

majeure partie des opérations de filetage sont

aujourd'hui effectuées avec des outils à

plaquettes indexables formant partie intégrante

d'un processus CNC d'une très grande rapidité.

Ce qui était précédemment une phase

d'usinage relativement difficile et demandant du

temps est désormais une opération standard

comme une autre. Les pièces types requérant

un filetage passent par des cycles fixes de

contrôle numérique ou divers dispositifs

mécaniques, au long desquels le filetage désiré

est exécuté par des outils ayant la forme

exactement voulue.

hepia Chapitre 1 Page 9 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.7.1 FILETAGE AU TOUR

Le principe de la taille des filets avec dent unique est basé sur le mouvement

d'avance (f) de l'outil par rapport à la pièce en rotation (n). C'est de cette manière

que la dent génère la gorge hélicoïdale qui donne naissance à un filet de vis de pas

déterminé (p). Le filetage est donc fondamentalement une opération de tournage

coordonnée avec précision et exécutée avec un outil de forme. Au cours de la passe

d'avance, l'outil se déplace dans le sens longitudinal par rapport à la pièce, puis est

écarté de cette pièce et ramené en arrière en position de départ pour la passe

suivante le long de la même gorge.

La vitesse d'avance est un élément essentiel, qui doit coïncider avec le pas du filet.

Cette coordination est obtenue par divers moyens selon le type de machine: vis-

mère, came, contrôle numérique ou sous-programmes en ce qui concerne les

machines CNC

Le profil de la gorge produite est déterminé par la forme de la dent de la plaquette et,

ce qui est appréciable, la vitesse d'avance est considérablement plus élevée qu'en

tournage normal.

La forme à angle vif du sommet d'un filet n'est pas la plus favorable en ce qui

concerne la forme de l'arête de coupe pour les opérations de tournage à grande

vitesse et sous forte avance. L'angle de pointe relativement réduit de l'outil, 60°, rend

cette arête sensible aux forces et aux contraintes inhérentes à l'usinage par

enlèvement de copeaux. Pour éviter cela, on a longtemps recouru à un compromis

consistant à ne pas usiner en une seule passe la totalité de la profondeur de coupe

(ap),

hepia Chapitre 1 Page 10 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.7.2 MÉTHODES DE PÉNÉTRATION

Il existe trois types différents de pénétration pour exécuter la totalité de la profondeur

de filet (ap): radiale (A), oblique (B) et incrémentale (C).

La pénétration radiale est la plus couramment utilisée. L'outil avance ici

perpendiculairement à l'axe de la pièce et l'enlèvement de matière s'effectue des

deux côtés de l'arête de coupe. Cela donne une formation progressive des copeaux,

joint à une usure régulière de la plaquette. (Il existe pour cette méthode des valeurs

de pénétration spécifiques.)

La méthode de pénétration oblique améliore pour sa part le contrôle des copeaux,

avec possibilité d'évacuer ces copeaux dans n'importe quelle direction au choix. Pour

éviter un mauvais fini de surface ou une usure rapide due au frottement de la face de

dépouille, il convient de choisir systématiquement une pénétration oblique modifiée,

ce qui implique un angle de pénétration inférieur de 3-5° à l'angle de dépouille du

filet. Cette formule permet d'obtenir un meilleur état de surface des flancs du filet,

surtout dans les matières tendres. Dans le cas de matières ayant tendance à

l'écrouissage, la pénétration oblique est déconseillée, tandis que pour les grands pas

elle est par contre avantageuse du fait que la grande longueur de contact propre à la

pénétration radiale est souvent source de vibrations.

Pour les filets de très grandes dimensions, on recourt habituellement à la pénétration

incrémentale, mais un autre important avantage de cette méthode est de prolonger la

durée de l'outil. L'exemple illustré ci-contre montre ainsi comment l'une des faces du

profil de filet est tout d'abord usinée par petites passes successives jusqu'à une

profondeur déterminée, après quoi l'outil avance et la section suivante du profil est à

son tour usinée de la même manière, et ainsi de suite jusqu'à obtention de la pleine

largeur. Ce même processus est ensuite répété en un certain nombre de passes

jusqu'à atteindre la profondeur totale.

hepia Chapitre 1 Page 11 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.8. TRONÇONNAGE ET GORGES

En tronçonnage, la pièce décrit un mouvement de rotation tandis que l'outil avance

simultanément selon un trajet rectiligne. Comme pour le surfaçage, l'outil se déplace

de la périphérie vers le centre, avec réduction progressive de la vitesse de coupe,

jusqu'à zéro. Ce sont là toutefois les seules similitudes.

Au fur et à mesure que l'usinage progresse en direction du centre, une autre fonction

intervient. Le diamètre de la pièce diminue et, sous l'influence de la force de coupe

radiale FCN, la rupture de la matière de cette pièce se produit avant que la plaquette

ait entièrement traversé.

Cela a pour résultat la formation d'un téton au centre de la surface tronçonnée. Ce

téton est inévitable, mais il est par contre possible d'en réduire la dimension en

modifiant par exemple la géométrie de la plaquette, l'avance ou la configuration du

dispositif destiné à soutenir la pièce au moment où elle se détache.

Lors du tronçonnage, on a de la matière de chaque côté de la plaquette, ce qui

impose donc de sérieuses exigences sur le plan de l'accessibilité. Cela signifie que

les outils utilisés doivent être étroits et que la longueur du porte-outil augmente avec

le diamètre. C'est pourquoi la stabilité est un facteur critique. Etant donné que la taille

de l'outil et du porte-outil doit être optimisée pour satisfaire aux impératifs

d'accessibilité, seule une petite surface est disponible pour évacuer la chaleur. C'est

ce qui explique l'importance du liquide de coupe, bien que, compte tenu de l'espace

restreint, son adduction soit entravée par les copeaux.

Les copeaux étant difficiles à évacuer et rien n'en facilitant le fractionnement, les

surfaces latérales risquent de subir certains dommages en cours d'usinage.

hepia Chapitre 1 Page 12 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

2.8.1 LARGEUR ET PROFONDEUR DE GORGE

On peut considérer l'usinage de gorges comme une

opération de tronçonnage incomplète, de sorte que

les problèmes décrits précédemment sont

également ici présents dans une plus ou moins

large mesure selon la profondeur de la gorge. En ce

qui concerne les gorges, on évite toutefois les effets

constatés à la phase finale du tronçonnage, juste

avant que l'outil traverse. En revanche, il est

nécessaire de respecter des tolérances plus strictes

pour ce qui est de la profondeur, de la largeur et de

l'état des surfaces latérales des gorges.

3. LE FRAISAGE

Le fraisage est dans son principe un

procédé de coupe des métaux faisant

intervenir en coordination le mouvement

de rotation d'un outil à plusieurs arêtes

et l'avance rectiligne d'une pièce.

Aujourd'hui, toutefois, on a également un

déplacement de l'outil par rapport à la

pièce, lequel peut s'effectuer

pratiquement dans n'importe quelle

direction. La fraise comporte plusieurs

arêtes de coupe dont chacune enlève

une certaine quantité de métal. Les

avantages du fraisage sont un

rendement élevé, un bon fini de surface

et une haute précision, ainsi qu'une

grande souplesse au niveau de la

génération de différentes formes. Le plus

souvent, le fraisage est utilisé pour

produire des surfaces planes, des

épaulements et des gorges, mais son

efficacité en contournage va croissante

grâce à l'utilisation des techniques CNC.

Le fraisage est en passe de devenir une méthode d'usinage de plus en plus

universelle, disposant d'une gamme toujours plus étendue de machines, de

systèmes de commande et d'outils de coupe. A l'heure actuelle, les centres

d'usinage utilisent largement le fraisage et ont donc besoin dans ce domaine d'une

grande diversité d'outils. Le fraisage s'effectue sur différents types de machines,

hepia Chapitre 1 Page 13 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

allant des fraiseuses conventionnelles dont la conception date du début du XXème

siècle jusqu'aux machines CNC sophistiquées à axes multiples.

hepia Chapitre 1 Page 14 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Le fraisage permet non seulement d'effectuer une grande diversité d'opérations, mais

fait également intervenir de nombreux types de machines, d'outils et de pièces. Il est

très largement influencé par l'état des équipements utilisés et de la pièce usinée, et

exige de l'opérateur une connaissance approfondie des différentes limitations

existantes.

C'est à partir du plan de la pièce et sur la base des impératifs de production que l'on

choisit le type d'opération et d'outil de fraisage. Les méthodes conventionnelles

doivent toujours ici être remises en question du fait des toutes nouvelles

perspectives ouvertes au fraisage en raison des développements intervenus au fil

des années.

Il faut donc étudier le type d'usinage concerné afin de déterminer comment l'exécuter

selon les techniques modernes, ce qui permettra selon toute vraisemblance un

double gain de temps et de qualité au niveau du résultat. Il convient également

d'envisager si une seule ou plusieurs opérations sont nécessaires.

Lorsqu'il est décidé qu'une pièce doit être usinée par fraisage, l'étape suivante

consiste à choisir la machine appropriée: fraiseuse horizontale, verticale, universelle,

à portique, à commande numérique ou centre d'usinage, c'est-à-dire la meilleure

solution pour l'opération en question. Une fois obtenue une bonne compatibilité entre

les paramètres d'usinage et les capacités de la machine choisie, il convient de

déterminer divers facteurs tels que stabilité, précision et fini de surface désiré.

L'instabilité est la principale menace dans le contexte d'usinage des métaux par

enlèvement de copeaux, non seulement pour la qualité des résultats obtenus, mais

également en ce qui concerne la durée de vie et les performances de l'outil quelle

que soit par ailleurs l'aptitude de la machine et de l'outil à l'utilisation qui en est faite.

3.1. PRINCIPE DE BASE DU FRAISAGE

Indépendamment du type de fraise choisie,

l'opération de fraisage fera fondamentalement

intervenir une des méthodes suivantes ou une

combinaison de celles-ci. Compte tenu du choix

de méthodes qui s'offrent en fraisage, il est

important d'établir une distinction entre les

différentes directions d'avance par rapport à l'axe

de rotation de l'outil. (A) correspond ici à la

direction axiale, (B) à la direction radiale et (C) à

la direction tangentielle.

Le surfaçage (1) est une opération de coupe combinée avec plusieurs arêtes,

essentiellement celles situées à la périphérie et dans une certaine mesure seulement

la partie centrale de l'outil. La fraise au contact de la pièce tourne

perpendiculairement à la direction de l'avance radiale.

hepia Chapitre 1 Page 15 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Le fraisage 3 tailles (2) utilise les arêtes de coupe situées à la périphérie de l'outil. La

fraise tourne ici autour d'un axe parallèle à l'avance tangentielle.

Ces deux méthodes peuvent également être différenciées par la profondeur de

coupe adoptée:

En surfaçage, la profondeur de coupe (aa) dans la direction axiale est déterminée

par la profondeur de pénétration des arêtes périphériques. Les arêtes centrales de

l'outil génèrent pour leur part la surface finie. Pour le fraisage d'épaulements (ar), la

profondeur de coupe dans la direction radiale est fonction de la partie du diamètre de

la fraise pénétrant dans la pièce.

Certaines fraises peuvent également travailler dans une troisième direction d'avance,

axialement. Il s'agit alors d'une opération de perçage exécutée par les arêtes de

coupe centrales de l'outil. Cette méthode (3) est utilisée pour l'usinage de rainures

non débouchant, l'outil perçant alors jusqu'à une certaine profondeur, puis passant

de la direction d'avance axiale à la direction radiale pour permettre aux arêtes

périphériques d'élargir le trou. Une combinaison de plusieurs directions d'avance est

également possible lorsqu'on désire usiner des surfaces formant un angle ou

incurvées. La fraise à avance axiale doit avoir des arêtes de coupe centrales

disposées transversalement pour que sa partie frontale puisse exercer l'action de

coupe désirée.

3.2. QUELQUES DEFINITIONS EN FRAISAGE

Pour régler les paramètres de l'opération de fraisage, il convient en premier lieu

d'établir quelques définitions s'appliquant aux caractéristiques dynamiques de l'outil

de fraisage dont le diamètre (D) se déplace contre la pièce.

La vitesse de broche (n, tr/mn) est le nombre de tours que l'outil de fraisage monté

sur la broche effectue par minute. Il s'agit là d'une valeur dépendant de la machine,

qui ne renseigne guère sur ce qui se passe à la périphérie où l'arête de coupe fait

son office.

hepia Chapitre 1 Page 16 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

La vitesse de coupe (vc, m/mn)

indique pour sa part la vitesse à

laquelle l'arête de coupe travaille la

surface de la pièce. C'est un

important paramètre de l'outil, qui

fait partie intégrante des conditions

de coupe avec pour fonction de

garantir que l'opération est effectuée

dans les meilleures conditions

d'efficacité par l'outil concerné.

La vitesse de broche, le diamètre de

l'outil et la vitesse de coupe sont

naturellement en interrelation, ainsi

que l'expriment les formules ci-

après:

L'avance par minute ou vitesse d'avance (v f; mm/mn) est l'avance de l'outil en

direction de la pièce, exprimée en unités de distance par unité de temps. On parle

également ici d'avance de table.

L'avance par tour (f, mm/tr) est une valeur spécialement utilisée pour calculer

l'avance et déterminer l'aptitude d'une fraise à surfacer à travailler en finition. Elle

indique de combien l'outil avance en cours de rotation.

L'avance par dent (fz, mm/dent) est un important paramètre en fraisage. La fraise

étant un outil à arêtes multiples, il faut en effet disposer d'un moyen de mesure pour

contrôler que chacune de ces arêtes travaille dans des conditions satisfaisantes. La

capacité d'enlèvement de matière de chaque dent est l'élément limitatif au niveau

des performances de l'outil. L'avance par dent indique la distance linéaire parcourue

par l'outil alors qu'une certaine dent est engagée.

hepia Chapitre 1 Page 17 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

fz est un facteur capital en fraisage, décisif pour le taux d'enlèvement de métal par

arête, la charge par arête, la durée de vie et, dans une certaine mesure, la structure

de surface (U est le pas de la fraise)

L'avance par dent représente aussi la distance couverte entre la pénétration de

deux dents successives dans la pièce. Elle peut donc être exprimée en fonction du

nombre d'arêtes de l'outil (z) et de l'avance par minute, ou sous forme d'avance par

tour.

La profondeur de coupe, axiale (ap) en surfaçage ou radiale pour le fraisage

d'épaulements, correspond à l'épaisseur de matière enlevée par l'outil. C'est la

distance à laquelle l'outil est réglé au-dessous de la surface non usinée de la pièce.

La largeur de coupe ou profondeur de coupe radiale (ae) en surfaçage et axiale

(ap) pour le fraisage d'épaulements, est la distance parcourue par l'outil sur la

surface de la pièce.

Le volume de matière enlevée par unité de temps (V) peut être déterminé en

utilisant certaines de ces définitions. Ce volume correspond à la profondeur de coupe

multipliée par la largeur de coupe, multipliées par la distance dont l'outil se déplace

au cours de l'unité de temps concernée. Le volume d'enlèvement de matière est

exprimé en millimètres cubes par minute.

hepia Chapitre 1 Page 18 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

DIRECTIONS DE FRAISAGE

En principe, la fraise effectue un mouvement de rotation tandis que la pièce avance

dans sa direction. La coupe est donc ainsi définie par les paramètres impliqués. Il

existe ici deux manières de procéder, selon le sens de rotation de l'outil par rapport à

la pièce. Cette différence joue un rôle fondamental et affecte le processus de

fraisage sous divers aspects. La pièce peut avancer selon le cas dans le sens de la

rotation ou dans le sens opposé, ce qui a tout spécialement son importance au début

et à la fin de la coupe.

En fraisage conventionnel (U), la direction d'avance de la pièce est à l'opposé du

sens de rotation de la fraise dans la zone de coupe. L'épaisseur des copeaux, nulle

au départ, va alors en augmentant jusqu'à la fin de la passe.

Dans le cas de fraisage en avalant (D), la direction d'avance est par contre la même

que le sens de rotation de la fraise. L'épaisseur de copeau va donc ici diminuer

jusqu'a être égale à zéro en fin de passe.

En fraisage conventionnel, où la plaquette démarre avec une épaisseur de copeau

nulle, on a des forces de coupe élevées qui tendent à repousser la fraise et la pièce

à l'opposé l'une de l'autre. La plaquette doit être engagée à force dans la pièce, ce

qui crée un effet de frottement ou de galetage accompagné d'un fort dégagement de

chaleur et souvent aussi un contact avec une surface écrouie résultant du passage

de la plaquette précédente. Les forces de coupe ont également tendance à soulever

la pièce sur la table de la machine, ce qui oblige donc à faire très attention à la tenue

du montage.

Dans le cas de fraisage en avalant, la plaquette démarre avec une forte épaisseur de

copeau. Cela évite l'effet de galetage, avec réduction du dégagement de chaleur et

de la tendance à l'écrouissage. Cette forte épaisseur de copeau est un élément

favorable et les forces de coupe tendent à presser la pièce contre la fraise,

maintenant ainsi la plaquette dans le trait de coupe.

En cours de fraisage, il arrive parfois que des copeaux collent ou se soudent à l'arête

de coupe, qu'ils accompagnent alors jusqu'à l'amorce de la passe suivante. En

hepia Chapitre 1 Page 19 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

fraisage conventionnel, ces copeaux risquent d'être coincés entre la plaquette et la

pièce, avec pour conséquence une rupture de la première. En fraisage en avalant,

les mêmes copeaux sont par contre cisaillés en deux et n'endommagent pas l'arête

de coupe.

En conséquence, le fraisage en avalant est à préférer chaque fois que la machine, le

système de fixation de l'outil et la pièce le permettent.

Le fraisage en avalant impose toutefois certaines servitudes en ce que les forces de

coupe tendent à exercer une traction sur la fraise tout en pressant simultanément la

pièce vers le bas. Cela oblige la machine à éliminer le jeu au niveau de l'avance de

table. Si l'outil est tiré à l'intérieur de la pièce, on a une augmentation involontaire de

l'avance, ce qui peut conduire à une épaisseur de copeau excessive et une rupture

d'arête. Dans une telle situation, il faut recourir au fraisage conventionnel, de même

qu'en présence de fortes variations de la surépaisseur d'usinage. Il faut alors veiller à

ce que la pièce soit maintenue correctement et adapter la dimension de fraise à la

nature du travail exécuté. La direction des forces de coupe est toutefois plus

favorable sous l'angle de la tendance aux vibrations. Les forces de coupe pour un

certain taux d'avance sont plus élevées

en fraisage en avalant, mais la longueur de coupe est par contre plus courte. Le

fraisage conventionnel est plus avantageux pour sa part pour certaines opérations de

finition.

3.3. OPERATIONS DE FRAISAGE

Ce qui suit décrit les applications spécifiques au surfaçage et au fraisage circulaire,

ainsi que les combinaisons possibles entre ces deux méthodes. Le surfaçage est

généralement le plus efficace pour l'usinage de surfaces planes, tandis que le

fraisage périphérique est mieux approprié pour les rainures et les profils ouverts

d'une certaine longueur.

Les applications décrites recouvrent la plupart des opérations rencontrées en

fraisage. Les types de fraises indiqués sont habituellement le choix à considérer en

priorité, leurs applications étant précisées d'une manière plus détaillée dans chacun

des chapitres correspondants.

hepia Chapitre 1 Page 20 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

APPLICATIONS:

1 et 2. Surfaçage-dressage

3, 4 et 5. Dressage, rainurage et fraisage

longitudinal

Poches

Profils

Rainures et tronçonnage

Chanfreins

PRINCIPAUX TYPES DE FRAISES 1 et 2. Fraise

à surfacer

Fraise à surfacer-dresser

3, 4 et 5. Fraise à rainurer

Fraise à surfacer-dresser Fraises deux tailles

Fraise-disque

Fraise à rainurer à dent perçante Fraise à surfacer

avec plaquettes rondes

Fraise à rainurer

Fraise à bout sphérique

Fraise-scie

Fraise à gorges

Fraise à surfacer-dresser

Fraise à chanfreiner Fraise à surfacer Fraise deux

tailles Fraise à rainurer

Concepts des machines Fraiseuse

L’industrie a développé plusieurs conception des machines, adapté au masse de la

pièce à usiner, faciliter l’accès ou l’évacuation des coupeaux. Une manière de

classification est l’orientation de la broche :

si l'axe de la broche est perpendiculaire à la table on parle d’une fraiseuse

verticale,

Pour usiner des pièces très lourdes, on préfère (en général) de les pas bouger, plutôt

bouger la broche selon du parcours à usiner. L’usinage des très grandes pièces

demande un guidage des axis particulaire : conception « portique »

Les machines fraisage 5 axis sont équipées avec des tables rotatives, souvent

monté sur une « berceaux » ou avec une broche inclinable

hepia Chapitre 1 Page 21 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

hepia Chapitre 1 Page 22 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

INFLUENCE DES ELEMENTS GEOMETRIQUES ET DE COUPE EN FRAISAGE.

(le signe: ">" signifie: "l'élément géométrique augmente")

Elément Déf. si >, Avantages si >, Désavantages

L’épaisseur du copeau

diminue. Force centrifuge trop élevé

Diamètre D (en cas de broches très

Plus forte évacuation de la rapides).

chaleur.

Augmente l’épaisseur du

Augmente le débit de copeau.

Avance Vf

matière usinée. Augmente la charge

thermodynamique

Profondeur de Augmente le débit de Augmente la charge

ap

passe matière usinée. thermodynamique

Augmente la charge

thermodynamique

Augmente le débit de (Il faut empêcher les

Largeur du passe ae

matière usinée. épaisseurs dangereuses

pour l’entrée et la sortie de

la dent.)

(Si les autres conditions

sont les mêmes) accroît le

La dent devient moins

Nombre de dents z nombre des dents

massive.

engagées. La coupe est

plus « souple »

Coupe plus «douce».

Augmente le numéro des

Angle d’hélice λ Force axiale sur la broche.

dents en prise. Meilleure

évacuation des copeaux

Angle d’attaque L’épaisseur du copeau

χ Pas de force axiale sur la augmente.

(varie entre :

(κ) fraise. La longueur de l’arête de

45° et 90) coupe engagée diminue.

Epaisseur moyenne

(0,1 - 0,4mm)

Bonne utilisation de la

(en cas d’UGV hmoy capacité de coupe.

Surcharge de l’arête

valeurs 5 - 10 fois

plus petites)

avantageux pour copeaux

Vice versa.

360° courts (Fonte)

Pas Petits espaces de

z Et désavantageux pour

dégagement des copeaux

copeaux longs (acier)

hepia Chapitre 1 Page 23 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

3.4. TARAUDAGE A LA FRAISE

Les taraudages (filetages intérieurs) peuvent être réalisés par fraisage en utilisant

des fraises qui reproduisent le profil du filetage

Une fraise permet de réaliser des filetages de

différentes dimensions où seul le pas est

invariable. Il sera donc possible avec un

même outil d'obtenir un filetage standard, un

filetage fin ainsi que des tolérances selon les

desiderata de l'utilisateur.

Avantages techniques et économiques

Le filet complet est réalisé en une seule passe à la profondeur exacte.

Des filetages de différents diamètres mais de même pas peuvent être réalisés avec

un seul outil (sans changement d'outil).

Des filetages à gauche ou à droite peuvent être réalisés avec un seul outil.

Dans certains cas, un seul outil permet de réaliser les filetages intérieurs et

extérieurs (NPT - BSW - BSPT - PG etc...).

Les filetages coniques sont facilement effectués grâce à cette technique car le

diamètre avant fraisage peut être cylindrique. - Possibilité de réaliser des doubles

filets.

Une coupe interrompue ne présente plus aucune difficulté.

Aucun dispositif d'entraînement particulier de l'outil n'est nécessaire.

Pas de difficultés d'extraction d'outil lors de casse.

Des gorges de filetage peuvent être évitées au voisinage d'un épaulement ou dans

des trous borgnes.

L'excellent état de surface obtenu élimine toute opération d'ébavurage sur le filet.

Les copeaux (très petits) sont facilement éliminés du champ de travail.

La précision de positionnement est extrêmement élevée et indépendante de celle de

l'opération d'ébauche.

Grande plage de filetage avec un minimum d'outils, donc coût d'outillage réduit.

Rationalisation extrême des travaux de filetage.

Faible puissance de coupe nécessaire.

[3]

hepia Chapitre 1 Page 24 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Principe de l'usinage sur une CNC

1. Positionnement de la fraise

2. Approche rapide de la fraise

3. Accostage de la fraise (prise du correcteur)

4. Interpolation hélicoïdale d'approche

5. Interpolation hélicoïdale de la valeur d'un pas

6. Interpolation hélicoïdale de dégagement

7. Dégagement vers le centre (annulation du correcteur)

8. Dégagement au-dessus de la pièce

[3]

Tourbilloneurs-Perceurs : (selon Dixi

Exemple pour usinage de matières difficiles (titane, inox) :

pour matières facilles : opération 5 n’est pas nécessaire.

hepia Chapitre 1 Page 25 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

4. LE PERÇAGE

Le terme de perçage recouvre toutes les méthodes ayant pour objet d'exécuter des

trous cylindriques dans une pièce avec des outils de coupe par enlèvement de

copeaux. En plus du perçage de trous courts et du forage de trous profonds, ce

concept inclut également diverses opérations d'usinage consécutives, telles que

brochage, alésage, réalésage et certaines formes de finition comme le calibrage et le

galetage. Tous ces procédés ont en commun d'utiliser en combinaison un

mouvement rotatif et un mouvement d'avance linéaire.

Il faut encore y ajouter le taraudage ainsi les opérations de finition comme la

réalisation de chanfreins

Exemple: étapes pour la réalisation d'un perçage de 12 H7 en pleine matière

4.1. LES OUTILS

La mèche à centrer

La mèche à centrer permet d'usiner un avant trou qui servira de guidage pour la

mèche

La mèche

La mèche va réaliser le perçage proprement dit. Il existe un distinguo entre les

perçages en tenant compte de la longueur du trou.

hepia Chapitre 1 Page 26 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Trou court Longueur du trou O 5- 6 x Diamètre

Trou long Longueur du trou = 5- 100 x Diamètre

La fraise morille

Cet outil permet de faire un chanfrein sur le perçage.

L'alésoir

L'alésoir permet, après le passage de la mèche, de réaliser un perçage avec une

tolérance d'environs 0.01 mm et d'obtenir un état de surface correspondant à un Ra

1.6

Le taraud

Le taraud est l'outil pour réaliser un filetage intérieur. Il existe de nombreuses

exécutions de tarauds, qu'il soit à main (en général 3 tarauds que l'on passe l'un

après l'autre), des tarauds-machines pour trous borgnes ou traversant ou encore des

tarauds qui repoussent la matière (déformation plastique des filets)

Précédemment, les trous courts étaient essentiellement percés sur des machines

verticales classiques et occasionnaient souvent des goulots d'étranglement dans la

hepia Chapitre 1 Page 27 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

production. Désormais, cette opération peut être effectuée sur la plupart des

machines, ce qui rend possible le perçage rapide de trous courts sur cellules

flexibles, centres d'usinage et tours CN et CNC modernes.

Le fait que le perçage soit de loin l'opération d'usinage la plus courante et que la

majorité des trous percés aient un diamètre compris entre 10 et 20 mm montre

clairement l'importance des trous courts dans le secteur moderne de l'usinage par

enlèvement de copeaux. Le développement d'outils pour le perçage de trous courts a

radicalement modifié les besoins à la fois d'usinage préliminaire et d'usinage

consécutif. Les outils modernes ont fait que le perçage dans le plein peut désormais

être exécuté en une seule opération, sans point de centre et avec une qualité

permettant dans la plupart des cas d'éliminer les opérations complémentaires

destinées à améliorer la précision de cotes et le fini de surface.

4.2. PROCESSUS DE PERÇAGE

Le processus de perçage peut être comparé au tournage et au fraisage, mais à cette

différence que les exigences au niveau de la formation et de l'évacuation des

copeaux sont plus strictes pour le perçage. Plus le trou est profond, plus il est difficile

de contrôler l'opération et d'évacuer les copeaux. D'autre part, d'une manière

générale, les critères de qualité sont plus sévères dans le cas des trous profonds,

tandis que les trous courts, étant habituellement

plus fréquents, exigent un taux plus élevé

d'enlèvement de matière pour une bonne

rentabilité de l'usinage. Cela signifie que les

différences entre le perçage de trous courts et le

forage de trous profonds ne se limitent pas au

simple rapport entre profondeur de trou et

diamètre. Les paramètres que nous venons de

mentionner, évacuation des copeaux, qualité

d'usinage et taux d'enlèvement de matière,

expliquent donc que les méthodes diffèrent selon

que le trou est court ou profond.

Le perçage de trous courts couvre une plage caractérisée par un rapport

relativement faible entre profondeur et diamètre. Jusqu'à 30 mm de diamètre, les

profondeurs sont fréquemment de l'ordre de 5-6 x D, tandis que pour les diamètres

supérieurs, ce rapport est réduit à 2,5 x D. Le rapport entre la profondeur et le

diamètre du trou est par ailleurs limité par la technologie disponible, de sorte qu'il

peut venir à évoluer au rythme du développement de nouveaux outils. Ainsi, par

exemple, il y a encore dix ans à peine, le perçage de trous courts était classé dans la

catégorie des opérations d'ébauche, alors qu'avec les outils actuels il est possible

d'obtenir des tolérances de classe IT9, ce qui est également suffisant pour le forage

de trous profonds dans la plupart des contextes d'applications.

Le perçage, comme le tournage, combine deux mouvements: une rotation et un

déplacement linéaire. Pour le perçage de trous courts sur les machines

hepia Chapitre 1 Page 28 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

conventionnelles, la formule usuelle consiste à faire effectuer à l'outil ce double

mouvement de rotation et d'avance. Mais l'utilisation de tours universels CN et CNC

a toutefois conduit à recourir de plus en plus fréquemment à la combinaison d'une

pièce en rotation et d'un foret qui, lui, ne tourne pas.

La méthode la plus courante pour le perçage de

trous courts est le perçage dans le plein (1), où

le trou est percé en une seule opération à un

diamètre prédéterminé.

Le trépanage (2) est pour sa part principalement

utilisé pour les trous de grand diamètre, du fait

que cette méthode consomme moins de

puissance que le perçage dans le plein. Le

trépanage s'effectue également en une seule

opération, mais au lieu d'enlever la totalité du métal sous forme de copeaux, un

noyau cylindrique, ou carotte, est ici laissé au centre du trou. Le trépanage s'utilise

uniquement pour les trous débouchant.

Pour améliorer la qualité de surface ou les tolérances, un réalésage peut intervenir

ensuite. Le réalésage, qui est une troisième méthode de perçage, peut naturellement

être effectué avec des forets pour trous courts, mais cela ne permet normalement

pas de respecter une précision suffisante.

Le trou pré-percé peut provoquer une flexion du foret du fait de la géométrie

asymétrique des outils utilisés. De nombreux forets pour trous courts sont auto

centrant, de sorte que les arêtes de coupe peuvent se trouver soumises à des

charges inégales lorsque le foret tend à retrouver son centrage. Résultat, le trou

s'ovalise.

4.3. QUELQUES DEFINITIONS EN MATIERE DE PERÇAGE DE TROUS COURTS

Indépendamment du fait que l'on utilise un foret monobloc ou un foret muni de

plaquettes indexables, les définitions de base concernant le processus de coupe

sont les mêmes.

En perçage, le mouvement principal est une rotation, qui peut être décrite soit par

l'outil soit par la pièce. La vitesse de broche (n, en tr/mn) est la vitesse à laquelle

s'effectue cette rotation, exprimée en tours par minute.

La vitesse de coupe (vc, en m/mn) est déterminée en perçage par la vitesse

périphérique de l'élément en rotation et peut être facilement calculée à partir du

nombre de tours que la broche effectue par minute. A chaque tour, la périphérie du

foret décrit un cercle de circonférence ir x D, où D est égal au diamètre de l'outil. Si

ce diamètre est exprimé en mm, le résultat doit être divisé par 1 000 pour obtenir la

vitesse de coupe en mètres par minute.

hepia Chapitre 1 Page 29 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

La vitesse d'avance ou de pénétration (vf, en mm/mn), correspond au

déplacement de l'outil par rapport à la pièce, ou l'inverse, exprimé en longueur par

unité de temps. Elle est également désignée sous le nom d'avance, tout simplement,

ou d'avance de table.

L'avance par tour (f, en mm/tr) exprime le mouvement effectué par l'outil ou la pièce

à chaque tour et sert à calculer l'avance.

La largeur de coupe ou profondeur de coupe radiale (ap, en mm) correspond à la

partie de la surface de la pièce avec laquelle l'outil est en contact et est mesurée,

comme en tournage, sur la moitié du diamètre.

L'outil de perçage étant muni de plusieurs arêtes de coupe, l'avance par arête (fz,

en mm/arête) est utilisée pour définir la surface de copeau (A, en mm2), c'est-à-dire

la surface de matière enlevée à chaque tour, ce qui correspond à la largeur de coupe

multipliée par l'avance par arête.

En utilisant l'une de ces formules, il est possible de déterminer le taux d'enlèvement

de matière (Q, en mm'/mn), ou volume de matière enlevé par unité de temps, ce

hepia Chapitre 1 Page 30 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

volume étant le produit de la vitesse de coupe par la surface de copeau. Si la vitesse

de coupe est exprimée en m/mn, le résultat doit être multiplié par 1 000 pour obtenir

le volume en mm7mn.

En spécifiant la longueur à percer (L + h, en mm) et en la divisant par la vitesse

d'avance, on obtient le temps de perçage effectif (T, en mn). La longueur percée, est

égale à la profondeur du trou, plus la longueur de pointe du foret.

4.4. FORAGE DE TROUS PROFONDS

Le concept de trou profond s'applique à des

trous dont la profondeur est relativement

importante par rapport à leur diamètre. Il s'agit ici

habituellement de profondeurs allant de 5 fois

jusqu'à plus de 100 fois le diamètre. La capacité

élevée d'enlèvement de matière caractérisant

l'outil, ainsi que l'aptitude de ce même outil à

respecter des tolérances de l'ordre de IT 8 et des

finis de surface à partir de Ra 0,1 mm, signifient

que cette méthode peut parfois se révéler

compétitive même pour des profondeurs de trous

n'excédant pas 2 fois le diamètre.

Les grandes profondeurs de trous augmentent les exigences imposées aux outils et

aux techniques d'usinage en ce qui concerne le fractionnement et l'évacuation des

copeaux, la lubrification et le refroidissement. Les débits de liquide de coupe et de

copeaux indispensables au forage de trous de grandes dimensions sont obtenus par

l'utilisation de systèmes de forage spécialement développés pour les trous profonds.

Le forage de trous profonds est normalement exécuté sur des machines spéciales,

conçues pour différents types de montages: pièce rotative, outil rotatif, ou pièce et

outil rotatifs. La formule la plus courante est toutefois celle de la pièce rotative et de

l'outil non rotatif, animé d'un mouvement d'avance linéaire.

hepia Chapitre 1 Page 31 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

4.5. METHODES DE FORAGE

Trois méthodes sont utilisées pour le forage de trous profonds:

Le forage dans le plein (1) est la méthode la plus courante pour les petits

diamètres, le trou étant ici foré en une seule

opération.

Le trépanage (2) est pour sa part principalement

utilisé pour les trous de grand diamètre, du fait

que cette méthode consomme moins de

puissance que le forage dans le plein. Le

trépanage s'effectue également en une seule

opération, mais au lieu d'enlever la totalité du

métal sous forme de copeaux, un noyau

cylindrique, ou carotte, est ici laissé au centre du

trou. Lors du forage dans des matières

coûteuses, la carotte est souvent utilisée pour

d'autres applications, comme par exemple en tant

qu'éprouvette pour essais de traction ou analyses

diverses.

Dans le cas de trous profonds, on se heurte

souvent à des problèmes dus à des ruptures de

plaquettes. L'outil de forage doit alors être retiré

de la pièce pour permettre de remplacer les

plaquettes endommagées et, en raison du poids

de la carotte suspendue, il peut ensuite être

difficile de réintroduire l'outil dans le trou en cours

de forage

Le réalésage (3) d'un trou pré-percé est une formule normalement utilisée pour

obtenir un meilleur fini de surface et des tolérances plus serrées lors de l'usinage de

pièces forgées, coulées, matricées ou extrudées. Lorsque la puissance de la

machine est insuffisante pour permettre de forer dans le plein en une seule

opération, le trou peut être pré-percé avec un foret monobloc de diamètre plus petit,

puis réalésé au diamètre désiré.

hepia Chapitre 1 Page 32 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

5. LE BROCHAGE

Le brochage est un procédé d'usinage fondé sur l'utilisation d'une broche.

Une broche est une série de dents montées sur une pièce en acier.

Une broche est typiquement utilisée pour agrandir un trou circulaire à une forme non

circulaire plus grande comme un carré ou autre forme désirée. Un autre type

d'utilisation d'une broche est de réaliser une courbe spline ou une rainure de clavette

(voir image) sur des objets comme des arbres d'entrainement, des poulies, etc. La

quantité de matière enlevée par chaque dent de la broche varie avec la matière à

enlever. Une broche désignée pour usiner de l'acier peut enlever seulement 0.05

mm, tandis qu'une broche désignée pour usiner du laiton pourra enlever 0.10 mm. La

succession des dents enlèvent la totalité de la matière requise. Une broche peut être

aussi utilisée en étant poussée ou tirée au travers d'un trou existant; les brocheuses

sont les machines utilisées avec les broches pour réaliser le brochage

Le brochage n'est souvent envisagé en dehors de l'industrie automobile, que pour

résoudre des problèmes de rainures de clavettes ou de cannelures. Cependant il

offre par rapport aux autres méthodes d'usinage de nombreux avantages. Il peut

réaliser en une seule passe d'une durée très courte des profils à géométrie

complexe. Il assure de très bonnes précisions avec des états de surface de bonne

qualité. L'opération de brochage est une opération d'un coût unitaire faible. Les frais

d'outils et d'outillages sont peu élevés pour le brochage intérieur et relativement plus

importants pour le brochage extérieur. Cependant ils sont rapidement amortis dès

que les séries atteignent quelques milliers de pièces. L'utilisation du brochage

intérieur ou extérieur permet, dans de nombreux cas des économies importantes. [4]

hepia Chapitre 1 Page 33 sur 34

TEFA01_Tournage_Fraisage-17.doc Techniques de Fabrication

Finition Ébauche Queue

Force en brochage Fb

Fb = Zut * ap * fz * Kc * fb * Ky * Ku

• Zut= #dents utilisé (voir photo)

• ap = largeur coupe d’outil

• fz = avance par dent en mm

• Kc = Force specific de decoup

• fb = Factor correction procedé Fb= 1.10 (interne), 1.05 externe

• Ky = facteur de correction angle de coupe y

• Ku = facteur de correction usure Ku= 1.3…1.5

6. SOURCE:

[1] Sandvik

[2] C. Barlier / B Poulet "Mémotech, Genie mécanique, Productique mécanique"

[3] Dixi

[4] http://www.sinbro.com/

hepia Chapitre 1 Page 34 sur 34

Das könnte Ihnen auch gefallen

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Von EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Noch keine Bewertungen

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautVon EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautBewertung: 5 von 5 Sternen5/5 (1)

- Procédés Obtention Des SurfacesDokument26 SeitenProcédés Obtention Des SurfacesFarouk Keniou100% (1)

- Gamme D Usinage de La Piece 2Dokument3 SeitenGamme D Usinage de La Piece 2Med Amine HattakiNoch keine Bewertungen

- Principe de TournageDokument5 SeitenPrincipe de TournageAchraf AitNoch keine Bewertungen

- TP Fraisage 13 12 2016Dokument7 SeitenTP Fraisage 13 12 2016Feriel GhouilaNoch keine Bewertungen

- Rapport BE1Dokument51 SeitenRapport BE1ahmed017100% (1)

- Fabrication MécaniqueDokument3 SeitenFabrication Mécaniqueta9100% (3)

- DS 07 08 Bis CorrectionDokument5 SeitenDS 07 08 Bis CorrectiononeNoch keine Bewertungen

- 9206 Taillage Engrenages Sans Generation EnspsDokument7 Seiten9206 Taillage Engrenages Sans Generation EnspsCharaf Leo0% (1)

- Exercice FAO PDFDokument7 SeitenExercice FAO PDFtaher ncirNoch keine Bewertungen

- tp4 Fraisage Avec Plateau DiviseurDokument6 Seitentp4 Fraisage Avec Plateau Diviseurۥٰ ۥٰ ۥٰ ۥٰNoch keine Bewertungen

- Désignation Porte PlaquetteDokument6 SeitenDésignation Porte PlaquetteramsistecNoch keine Bewertungen

- Cours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantDokument10 SeitenCours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantluqmanNoch keine Bewertungen

- FraisageDokument16 SeitenFraisagemohamedmehri59Noch keine Bewertungen

- Etude de L'isostatismeDokument7 SeitenEtude de L'isostatismekamal belkacemNoch keine Bewertungen

- Chapitre 4 FAO Fraisage EtudiantDokument56 SeitenChapitre 4 FAO Fraisage Etudiantchaabene ayoubNoch keine Bewertungen

- 1.CH5 - Centre D'usinage CNCDokument8 Seiten1.CH5 - Centre D'usinage CNCgono playerNoch keine Bewertungen

- Cours Fabrication MecaniqueDokument47 SeitenCours Fabrication MecaniqueSoufiane NaniNoch keine Bewertungen

- Chapitre 2 PMCN PDFDokument16 SeitenChapitre 2 PMCN PDFJimmy DBNoch keine Bewertungen

- Guide de Maintenance Et Reparation Des Arbres de Transmission PDFDokument25 SeitenGuide de Maintenance Et Reparation Des Arbres de Transmission PDFakrealphonseNoch keine Bewertungen

- Rapport de StageDokument31 SeitenRapport de StageOumaima ElfakiriNoch keine Bewertungen

- Ch2 Ordre de Montage Et de DemontageDokument4 SeitenCh2 Ordre de Montage Et de DemontageRamzi Mansouri0% (1)

- Production Par Commande Numérique 1-1Dokument77 SeitenProduction Par Commande Numérique 1-1salhi ziedNoch keine Bewertungen

- PrefdecDokument16 SeitenPrefdecParc ElyesNoch keine Bewertungen

- REF Bac Pro Fabrication MécaniqueDokument202 SeitenREF Bac Pro Fabrication MécaniqueTaoufiqBaouch100% (1)

- Cours FraisageDokument172 SeitenCours FraisageHajar OumnasNoch keine Bewertungen

- Bureau Des MéthodesDokument24 SeitenBureau Des MéthodesCrazy yt100% (2)

- Chapitre V - Les Centres D'usinageDokument3 SeitenChapitre V - Les Centres D'usinagehichem tazir100% (2)

- Tp1 Fao FraisageDokument32 SeitenTp1 Fao Fraisagemaraghni_hassine7592Noch keine Bewertungen

- Elements de Cours-FraisageDokument8 SeitenElements de Cours-FraisageKhoubaib Khelifi50% (2)

- Cahier Share 210917234607 PDFDokument81 SeitenCahier Share 210917234607 PDFNSANGOUNoch keine Bewertungen

- TP 4 Etude Systeme Differentiel PDFDokument10 SeitenTP 4 Etude Systeme Differentiel PDFYoucef MimouniNoch keine Bewertungen

- COMPTEDokument5 SeitenCOMPTEblack stone100% (2)

- TP Initiation Au Fraisage CNDokument9 SeitenTP Initiation Au Fraisage CNneotuning100% (1)

- FAO Chapitre IDokument24 SeitenFAO Chapitre IRania Mfarrej100% (1)

- TD Etude de PhaseDokument8 SeitenTD Etude de Phasekld_bata100% (1)

- La Cotation de FabricationDokument14 SeitenLa Cotation de FabricationINAS ZAALINoch keine Bewertungen

- Mécanique de Précision - Travaux Pratiques D'usinage Sur Une Fraiseuse CNCDokument354 SeitenMécanique de Précision - Travaux Pratiques D'usinage Sur Une Fraiseuse CNCMohamedAyoub100% (1)

- Machine Mesurer TridimensionnelleDokument3 SeitenMachine Mesurer TridimensionnelleMohamed ElghayoubiNoch keine Bewertungen

- Fascicule TP Cao TopsolidDokument25 SeitenFascicule TP Cao TopsolidIonel Raveica100% (1)

- APEFDokument29 SeitenAPEFAnass MerbouhNoch keine Bewertungen

- TP1 Part-Design V5Dokument13 SeitenTP1 Part-Design V5bobNoch keine Bewertungen

- Module 31 Projet de synthese-TFM PDFDokument86 SeitenModule 31 Projet de synthese-TFM PDFMajda El AouniNoch keine Bewertungen

- BM Chapitre - Technologie de TournageDokument73 SeitenBM Chapitre - Technologie de TournageAhmed Mallekh100% (2)

- Catia v5 Machining Brochure FR PDFDokument8 SeitenCatia v5 Machining Brochure FR PDFWalid BenaziNoch keine Bewertungen

- Procedure Controle PerpendiculariteDokument1 SeiteProcedure Controle PerpendiculariteAhceneHamimesNoch keine Bewertungen

- Gamme - Usinage - 2010 (6dia - Page)Dokument6 SeitenGamme - Usinage - 2010 (6dia - Page)c oussama100% (1)

- FraisageDokument49 SeitenFraisageAhmed GanaNoch keine Bewertungen

- Usinage ConventionnelDokument2 SeitenUsinage ConventionnelAyoub El BadriNoch keine Bewertungen

- CNC Chapitre 1 PDFDokument16 SeitenCNC Chapitre 1 PDFmejri merinNoch keine Bewertungen

- Gamme D Usinage de La Piece 2Dokument3 SeitenGamme D Usinage de La Piece 2Med Amine HattakiNoch keine Bewertungen

- DownloadDokument10 SeitenDownloadHamza Bou0% (1)

- Les Procédés de TaillageDokument6 SeitenLes Procédés de TaillageKameNoch keine Bewertungen

- 87 - Repérage Des Axes ProfDokument3 Seiten87 - Repérage Des Axes ProfntayoubNoch keine Bewertungen

- +++++++14 - MECA0444-Usinage - Cours 2021Dokument114 Seiten+++++++14 - MECA0444-Usinage - Cours 2021Ncir TaherNoch keine Bewertungen

- HCH-FAB II - Partie 2Dokument12 SeitenHCH-FAB II - Partie 2Ali ZaafouriNoch keine Bewertungen

- Procédé de Mise en Forme Des Métaux 2ème PartieDokument87 SeitenProcédé de Mise en Forme Des Métaux 2ème PartievalerieNoch keine Bewertungen

- Tournage Mécanique - WikipédiaDokument24 SeitenTournage Mécanique - Wikipédiaelie mij kisaleNoch keine Bewertungen

- Tournage Mécanique PDFDokument7 SeitenTournage Mécanique PDFAdony Ndinga NdingaNoch keine Bewertungen

- F1 - Système de Liaison Arbres - Moyeux - CorrigéDokument27 SeitenF1 - Système de Liaison Arbres - Moyeux - CorrigéGeorges TaradauxNoch keine Bewertungen

- F5 - Assemblage Et FixationDokument44 SeitenF5 - Assemblage Et FixationjeanlucbuathierNoch keine Bewertungen

- Volume 1 ExDokument36 SeitenVolume 1 ExjeanlucbuathierNoch keine Bewertungen

- F4.2 EtanchéitéDokument18 SeitenF4.2 EtanchéitéjeanlucbuathierNoch keine Bewertungen

- F2 - Systèmes de Guidage en Rotation PDFDokument20 SeitenF2 - Systèmes de Guidage en Rotation PDFjeanlucbuathierNoch keine Bewertungen

- F1 - Système de Liaison Arbres - Moyeux - CorrigéDokument27 SeitenF1 - Système de Liaison Arbres - Moyeux - CorrigéGeorges TaradauxNoch keine Bewertungen

- F0 Introduction Cours GM1 MT1 CorrigéDokument16 SeitenF0 Introduction Cours GM1 MT1 CorrigéjeanlucbuathierNoch keine Bewertungen

- Ordre Passage Exercices Physique MT2Dokument1 SeiteOrdre Passage Exercices Physique MT2jeanlucbuathierNoch keine Bewertungen

- E13 - 90R - 02a1015 - 0708 YumakDokument29 SeitenE13 - 90R - 02a1015 - 0708 YumakMostafa GomaaNoch keine Bewertungen

- Morgnieux - Catalogue General Octobre 2020 - BDDokument112 SeitenMorgnieux - Catalogue General Octobre 2020 - BDmanuel benignoNoch keine Bewertungen

- Kikko Max Zes55Dokument38 SeitenKikko Max Zes55MOmo Mister Bij1xNoch keine Bewertungen

- VZPX Model Operation Manual FTKK FTXK CP CompressedDokument22 SeitenVZPX Model Operation Manual FTKK FTXK CP CompressedJUDITH CASILLASNoch keine Bewertungen

- TP3 ElectroDokument5 SeitenTP3 ElectroSimo Kbiri AlaouiNoch keine Bewertungen

- Guide Usinage PDFDokument1 SeiteGuide Usinage PDFGregory frissotNoch keine Bewertungen

- Fichfusil1777Dokument2 SeitenFichfusil1777420 420Noch keine Bewertungen

- GROHE Specification Sheet 36327001Dokument2 SeitenGROHE Specification Sheet 36327001Sehi LaurentNoch keine Bewertungen

- Ingénierie Mécanique - Transmission de Puissance - Tome 2Dokument287 SeitenIngénierie Mécanique - Transmission de Puissance - Tome 2Jacques BONOU100% (1)

- Fiche Technique Refroidisseur Eau - KRNA 600-3000Dokument2 SeitenFiche Technique Refroidisseur Eau - KRNA 600-3000Youghourthen HendelNoch keine Bewertungen

- Ebara Ffs11 Pompe HorizontaleDokument45 SeitenEbara Ffs11 Pompe HorizontaleHichamNoch keine Bewertungen

- d31 Formation Chaine de Traction PDFDokument152 Seitend31 Formation Chaine de Traction PDFzizouhiche100% (1)

- Contrats de PhaseDokument7 SeitenContrats de PhasesoundouselhammanyNoch keine Bewertungen

- Tir Plan - Lecon - TDLDokument23 SeitenTir Plan - Lecon - TDLSaattajaNoch keine Bewertungen

- Gamme D Usinage de La Piece 2Dokument3 SeitenGamme D Usinage de La Piece 2Med Amine HattakiNoch keine Bewertungen

- STI MG - Theorie Des Mecanisme (Resumé)Dokument8 SeitenSTI MG - Theorie Des Mecanisme (Resumé)meoh eezaNoch keine Bewertungen

- Les Accouplements: 1-Leur RoleDokument6 SeitenLes Accouplements: 1-Leur RoleomatrNoch keine Bewertungen

- Cat Electronic Technician 2019C v1.0 Rapport D'état Du ProduitDokument7 SeitenCat Electronic Technician 2019C v1.0 Rapport D'état Du ProduitsemahNoch keine Bewertungen

- Devoir de Contrôle N°1 2010 2011 (Heni Abdellatif) (Mazzouna) PDFDokument4 SeitenDevoir de Contrôle N°1 2010 2011 (Heni Abdellatif) (Mazzouna) PDFMustafa MoussaouiNoch keine Bewertungen

- Grue Mobile Sany STC 500Dokument6 SeitenGrue Mobile Sany STC 500ناصرقوجيلNoch keine Bewertungen

- Chapitre 2 PMCN PDFDokument16 SeitenChapitre 2 PMCN PDFJimmy DBNoch keine Bewertungen

- C ThyristorDokument8 SeitenC ThyristorAhmed Ghamri100% (1)

- Termoresistenze Al Platino PT100 - Tabella Ohm - Gradi - Celsius PDFDokument3 SeitenTermoresistenze Al Platino PT100 - Tabella Ohm - Gradi - Celsius PDFIulian MariusNoch keine Bewertungen

- Fermacell Gamme CompleteDokument33 SeitenFermacell Gamme CompleteDan YanNoch keine Bewertungen

- Etat Prévisionnel Des Filtrations Engins Exercice 2013Dokument25 SeitenEtat Prévisionnel Des Filtrations Engins Exercice 2013messaoudiNoch keine Bewertungen

- 2014 MV 3 U32 Dossier Eleve Compresse PDFDokument26 Seiten2014 MV 3 U32 Dossier Eleve Compresse PDFArmand GiresNoch keine Bewertungen

- Rapport AgustageDokument7 SeitenRapport AgustageEmmanuel Halnoudjal NgueroNoch keine Bewertungen

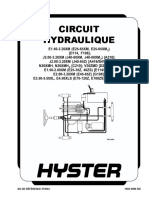

- Circuit HydrauliqDokument90 SeitenCircuit Hydrauliqsafwen ranenNoch keine Bewertungen

- Cours Cfao MachineDokument11 SeitenCours Cfao MachineYouness SahraouiNoch keine Bewertungen

- Contrat de Phase Support Palier V2 PDFDokument7 SeitenContrat de Phase Support Palier V2 PDFAyoub Elcaidi0% (1)