Beruflich Dokumente

Kultur Dokumente

Thiết kế nhà máy sản xuất bia

Hochgeladen von

huyCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Thiết kế nhà máy sản xuất bia

Hochgeladen von

huyCopyright:

Verfügbare Formate

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

BỘ GIÁO DỤC VÀ ĐÀO TẠO CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI Độc lập-Tự do-Hạnh phúc

NHIỆM VỤ THIẾT KẾ TỐT NGHIỆP

Họ tên: Dương Ngọc Tuệ

Lớp: Công Nghệ Thực Phẩm Sau Thu Hoạch 3 Khóa: 50

Viện : Công Nghệ Sinh Học và Thực Phẩm

1. Đầu đề thiết kế:

Thiết kế nhà máy sản xuất bia chai và bia hơi năng suất 25 triệu lít/ năm

2. Các số liệu ban đầu.

20% bia hơi

80% bia chai

Nguyên liệu thay thế : gạo

3. Nội dung phần thuyết minh tính toán

Lời nói đầu

Phần I: Lập luận kinh tế kỹ thuật

Phần II : Thuyết minh quy trình công nghệ

Phần III: Lập kế hoạch sản xuất và tính cân bằng sản phẩm

Phần IV: Tính và chọn thiết bị

Phần V: Tính toán và thiết kế về xây dựng của nhà máy

Phần VI: Tính toán nhu cầu năng lượng, nhu cầu nước của nhà máy

Phần VII: Tính toán kinh tế

Phần VIII: Vệ sinh an toàn lao động

Kết luận

4. Các bản vẽ (ghi rõ các loại bản vẽ, kích thước các bản vẽ)

Bản vẽ số 1 : Sơ đồ dây chuyền công nghệ : A1

Bản vẽ số 2 : Thiết kế phân xưởng nấu

Bản vẽ số 3 : Thiết kế khu lên men

Bản vẽ số 4 : Thiết kế phân xưởng hoàn thiện

Bản vẽ số 5 : Tổng mặt bằng nhà máy

5. Cán bộ hướng dẫn Cán bộ hướng dẫn

Phần (ký, ghi rõ họ tên)

Công nghệ PGS.TS NGUYỄN XUÂN PHƯƠNG

Dương Ngọc Tuệ CNTP3, K50 1

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Xây dựng THS. LƯƠNG THÚY NGA

Kinh tế THS. NGUYỄN VIỆT HÀ

6. Ngày giao nhiệm vụ thiết kế : 25/02/2010

7. Ngày hoàn thành: 05/06/2010

Ngày tháng năm

Chủ nhiệm bộ môn/khoa Cán bộ hướng dẫn Công nghệ

(ký, ghi rõ họ tên) (ký, ghi rõ họ tên)

Kết quả đánh giá Sinh viên đã hoàn thành

và nộp đồ án cho bộ môn

(ký, ghi rõ họ tên)

Ngày tháng năm

Chủ tịch hội đồng

(ký, ghi rõ họ tên)

Dương Ngọc Tuệ CNTP3, K50 2

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

MỤC LỤC

LỜI NÓI ĐẦU....................................................................................................................8

Phần I: Lập luận kinh tế kỹ thuật..................................................................................10

I. Hiện trạng sản xuất và tiêu thụ bia trên thế giới và tại Việt Nam..................................10

II. Chọn loại sản phẩm, địa điểm xây dựng, vùng nguyên liệu và thị trường...................10

1. Lựa chọn loại bia sản xuất.............................................................................................10

2. Lựa chọn địa điểm xây dựng nhà máy...........................................................................11

3. Vùng nguyên liệu...........................................................................................................12

4. Vùng tiêu thụ sản phẩm.................................................................................................12

5. Nguồn cung cấp điện, nước, lạnh..................................................................................12

6. Nguồn cung cấp nhiên liệu............................................................................................13

7. Nguồn nhân lực..............................................................................................................13

8. Giao thông vận tải..........................................................................................................13

Phần II :Thuyết minh quy trình công nghệ...................................................................14

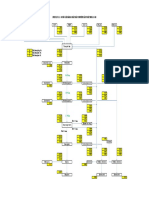

II.1 Sơ đồ quy trình công nghệ..........................................................................................14

II.2.1 Nghiền......................................................................................................................16

II.2.2 Hồ hóa......................................................................................................................18

II.2.3 Đường hóa................................................................................................................20

II.2.4 Lọc dịch đường........................................................................................................23

II.2.5 Nấu hoa....................................................................................................................25

II.2.6. Lắng xoáy................................................................................................................26

II.2.7. Lạnh nhanh và bổ sung khí O2 cho dịch lên men...................................................27

II.2.8. Lên men...................................................................................................................27

II.2.9 Lọc trong bia...........................................................................................................37

II.2.10 Bão hòa CO2...........................................................................................................39

II.2.11 Hoàn thiện sản phẩm............................................................................................39

Phần III: Lập kế hoạch sản xuất và tính cân bằng sản phẩm.....................................44

A. Lập kế hoạch sản xuất...................................................................................................44

B. Tính cân bằng sản phẩm................................................................................................45

I. Tính cân bằng sản phẩm cho 100l bia chai.....................................................................45

1. Tính lượng gạo và lượng malt.......................................................................................45

2. Lượng bã gạo và bã malt...............................................................................................47

3. Lượng nước dùng trong nấu và rửa bã...........................................................................47

Dương Ngọc Tuệ CNTP3, K50 3

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

4. Lượng hoa houblon sử dụng..........................................................................................49

5. Các nguyên liệu khác.....................................................................................................49

II. Tính cân bằng sản phẩm cho 1000l bia hơi...................................................................54

1. Tính lượng gạo và lượng malt.......................................................................................54

2. Lượng bã gạo và bã malt...............................................................................................55

3. Lượng nước dùng trong nấu và rửa bã...........................................................................56

4. Lượng hoa houblon sử dụng..........................................................................................57

5. Các nguyên liệu khác.....................................................................................................58

III. Hoá chất vệ sinh:.........................................................................................................61

1. Hóa chất vệ sinh các nồi nấu:........................................................................................61

2. Hóa chất vệ sinh các thiết bị lên men, tàng trữ bia:.......................................................62

Phần IV: Tính và chọn thiết bị........................................................................................64

I. Tính và chọn thiết bị cho phân xưởng nấu.....................................................................64

1. Cân, gầu tải....................................................................................................................64

2. Máy nghiền....................................................................................................................64

3. Nồi hồ hoá......................................................................................................................65

4. Nồi đường hoá...............................................................................................................66

5. Thùng lọc đáy bằng........................................................................................................67

6. Nồi nấu hoa....................................................................................................................69

7. Thùng chứa trung gian...................................................................................................70

8. Thùng lắng xoáy............................................................................................................71

9. Thiết bị lạnh nhanh và sục khí.......................................................................................72

10. Thùng nước nóng.........................................................................................................76

11. Hệ thống cip nấu..........................................................................................................77

II. Tính và chọn thiết bị cho phân xưởng lên men.............................................................78

1. Tank lên men..................................................................................................................78

2. Thiết bị nhân giống cấp II..............................................................................................79

3. Thiết bị nhân giống cấp I...............................................................................................80

4. Thiết bị rửa men sữa kết lắng........................................................................................80

5. Thiết bị hoạt hoá men....................................................................................................81

6. Hệ thống cip lạnh:..........................................................................................................82

III. Tính và chọn thiết bị cho phân xưởng hoàn thiện.......................................................82

1. Thiết bị lọc trong bia......................................................................................................82

2. Thùng tàng trữ và bão hoà CO2.....................................................................................83

3. Hệ thống chiết bock.......................................................................................................83

4. Hệ thống chiết chai........................................................................................................84

Dương Ngọc Tuệ CNTP3, K50 4

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Phần V: Tính toán và thiết kế về xây dựng của nhà máy.............................................89

A. Phân tích và lựa chọn địa điểm xây dựng.....................................................................89

B. Thiết kế tổng mặt bằng nhà máy...................................................................................90

C.Thiết kế tổng mặt bằng nhà máy....................................................................................92

1/Kho nguyên liệu:............................................................................................................92

2/Nhà sản xuất chính.........................................................................................................92

3/Khu lên men....................................................................................................................94

4/Nhà hoàn thiện sản phẩm................................................................................................95

5/Kho chứa bia thành phẩm...............................................................................................96

6/Kho chứa bock và két.....................................................................................................97

7/Nhà để xe:.......................................................................................................................97

8/Gara ôtô:.........................................................................................................................97

9/Nhà hành chính-hội trường-phòng họp:.........................................................................97

10/Bếp-nhà ăn:...................................................................................................................98

11/Nhà vệ sinh:..................................................................................................................98

12/Trạm biến áp:................................................................................................................99

13/Phân xưởng cấp khí nén và thu hồi CO2:......................................................................99

14/Xưởng cơ điện:.............................................................................................................99

15/Phòng KCS...................................................................................................................99

16/Khu chứa bã:.................................................................................................................99

17/Khu xử lý nước sạch:....................................................................................................99

18/Khu xử lý nước thải:.....................................................................................................99

19/Phân xưởng hơi:..........................................................................................................100

20/Bãi than:......................................................................................................................100

21/Phòng bảo vệ:.............................................................................................................100

22/Nhà giới thiệu sản phẩm:............................................................................................100

23/Phòng y tế:..................................................................................................................100

D. Giải pháp thiết kế tổng mặt bằng nhà máy.................................................................101

1.Vùng trước nhà máy:....................................................................................................102

2.Vùng sản xuất:..............................................................................................................102

3.Vùng sau nhà máy:.......................................................................................................102

4. Thiết kế phân xưởng sản xuất chính............................................................................102

5. Tính các chỉ tiêu kinh tế kỹ thuật.................................................................................104

Phần VI: Tính toán nhu cầu năng lượng, nhu cầu nước của nhà máy.....................107

I. Tính nhiệt lạnh..............................................................................................................107

1. Lượng nhiệt lạnh cần cấp cho thiết bị lạnh nhanh.......................................................107

Dương Ngọc Tuệ CNTP3, K50 5

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

2. Lượng nhiệt lạnh cấp cho khu tank lên men................................................................107

3. Lượng nhiệt lạnh cấp cho hệ thống cấp men giống.....................................................110

b. Lượng nhiệt lạnh cần cấp để nhân men.......................................................................111

4. Lượng nhiệt lạnh cấp cho phân xưởng hoàn thiện.......................................................113

5. Hệ thống lạnh...............................................................................................................114

II. Tính hơi.......................................................................................................................117

1. Lượng hơi cấp cho nồi hồ hoá.....................................................................................117

2. Lượng hơi cấp cho nồi đường hoá...............................................................................118

3. Lượng hơi cấp cho nồi nấu hoa....................................................................................119

4. Lượng hơi cấp cho thiết bị đun nóng nước..................................................................120

5. Lượng hơi cấp cho phân xưởng hoàn thiện.................................................................121

6. Lượng nhiên liệu cho nồi hơi.......................................................................................121

III. Tính nước...................................................................................................................123

1. Lượng nước dùng cho phân xưởng nấu.......................................................................123

2. Lượng nước dùng cho phân xưởng lên men................................................................123

3. Lượng nước dùng cho phân xưởng hoàn thiện............................................................123

4. Lượng nước dùng cho các hoạt động khác của nhà máy.............................................124

IV. Tính điện....................................................................................................................125

1. Phụ tải chiếu sáng........................................................................................................125

2. Phụ tải sản xuất............................................................................................................127

3. Xác định các thông số của hệ thống điện....................................................................128

4. Tính điện năng tiêu thụ hàng năm...............................................................................129

a. Điện năng thắp sáng hàng năm....................................................................................129

b. Điện năng tiêu thụ cho sản xuất hàng năm..................................................................129

c. Điện năng tiêu thụ cả năm...........................................................................................129

Phần VII: Tính toán kinh tế..........................................................................................130

A. Phân tích thị trường.....................................................................................................130

B. Tính các chỉ tiêu dự án đầu tư.....................................................................................131

I. Nhu cầu vốn đầu tư.......................................................................................................131

c. Chi phí marketing:.......................................................................................................133

II. Tính giá thành sản phẩm.............................................................................................138

III. Tính dòng tiền và một số chỉ tiêu hiệu quả của dự án...............................................143

Phần VIII: Vệ sinh an toàn lao động............................................................................147

I. Vệ sinh..........................................................................................................................147

1. Vệ sinh cá nhân............................................................................................................147

2. Vệ sinh thiết bị nhà xưởng...........................................................................................147

Dương Ngọc Tuệ CNTP3, K50 6

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

II. An toàn lao động.........................................................................................................149

1. Chống khí độc trong nhà máy......................................................................................149

2. Chống ồn và rung động................................................................................................149

3. An toàn khi vận hành thiết bị.......................................................................................149

4. An toàn về điện............................................................................................................149

5. Phòng cháy chữa cháy.................................................................................................150

Kết luận...........................................................................................................................151

Tài liệu tham khảo chính.................................................................................................152

Dương Ngọc Tuệ CNTP3, K50 7

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

LỜI NÓI ĐẦU

Bia là một loại đồ uống giải khát hiện rất được ưa chuộng ở nước ta cũng như

trên thế giới. Bia có màu sắc, hương vị đặc trưng, dễ dàng phân biệt với các loại đồ

uống khác. Được sản xuất từ các nguyên liệu chính là malt đại mạch, hoa hublon... bia

đem lại giá trị dinh dưỡng, một lít bia cung cấp 400 – 450kcal, bia có khả năng kích

thích tiêu hoá, giúp cơ thể khoẻ mạnh khi dùng với liều lượng thích hợp và đặc biệt còn

có tác dụng làm giảm nhanh cơn khát của người uống nhờ đặc tính bão hoà CO2.

Theo nghiên cứu của các nhà khoa học, bia ra đời từ khoảng 7000 năm trước

Công nguyên, bắt nguồn từ các bộ lạc cư trú ven bờ sông Lưỡng Hà, sau đó được

truyền sang các châu lục khác thông qua quá trình trao đổi, buôn bán giữa các bộ lạc.

Trong quá trình tìm kiếm nguyên liệu phụ để tăng chất lượng cho bia, người ta nhận

thấy hoa houblon mang lại cho bia hương vị rất đặc biệt và nhiều đặc tính quý giá.

Hiện nay, hoa hublon vẫn là nguyên liệu không thể thay thế trong sản xuất bia. Đến thế

kỷ XIX Louis Pasteur xuất bản cuốn sách về bia đã tạo ra ngành công nghiệp sản xuất

bia dưới ánh sáng khoa học, cùng với sự phát triển của các ngành khoa học khác quy

trình công nghệ sản xuất bia đang ngày càng trở nên hoàn thiện. Chính vì vậy, bia đã

trở thành loại đồ uống được ưa chuộng nhất hiện nay, được sản xuất và tiêu thụ ngày

nhiều trên phạm vi toàn thế giới.

Ở Việt Nam, bia xuất hiện chưa lâu lắm (chỉ khoảng 100 năm), ngành công

nghiệp sản xuất bia vẫn còn rất nhiều tiềm năng phát triển. Trong những năm gần đây,

nhu cầu sử dụng bia ở nước ta ngày càng tăng. Rất nhiều nhà máy cũng như cơ sở sản

xuất bia được thành lập trên khắp cả nước nhưng vẫn chưa đáp ứng hết được nhu cầu

thị trường cả về chất lượng cũng như số lượng. Hơn nữa bia là một ngành công nghiệp

có nhiều đóng góp to lớn cho ngành kinh tế quốc dân vì nó là ngành sản xuất đem lại

lợi nhuận cao, khả năng thu hồi vốn nhanh, và là nguồn thu quan trọng cho ngân sách

quốc gia.

Xuất phát từ nhu cầu thực tế, mục tiêu đề ra và lợi ích của việc phát triển công

nghệ sản xuất bia nên việc xây dựng thêm các nhà máy bia với cơ cấu tổ chức chặt chẽ

cùng các thiết bị công nghệ hiện đại để cung cấp cho người tiêu dùng các loại bia có

chất lượng cao, giá thành phù hợp là vô cùng cần thiết.

Dương Ngọc Tuệ CNTP3, K50 8

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Trong bản đồ án này em trình bày thiết kế nhà máy bia năng suất 25 triệu

lít/năm. Đây là một nhà máy với năng suất trung bình, nếu được trang bị và tổ chức

hợp lý sẽ có khả năng thích ứng linh hoạt với qui mô sản xuất trung bình, cũng như có

khả năng mở rộng qui mô sản xuất.

Dương Ngọc Tuệ CNTP3, K50 9

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Phần I: Lập luận kinh tế kỹ thuật

I. Hiện trạng sản xuất và tiêu thụ bia trên thế giới và tại Việt Nam

Trong các loại đồ uống giải khát hiện nay bia rất được ưa chuộng, được phổ

biến rộng rãi trên thế giới và sản lượng tiêu thụ lớn và ngày càng tăng. Ở các nước phát

triển như Đức, Đan Mạch, Ba Lan, Mỹ... ngành công nghiệp sản xuất bia rất phát triển,

sản lượng bia của Đức, Mỹ đã đạt 10 tỷ lít/năm. Công nghệ sản xuất bia cũng như sản

phẩm bia của các nước này đã thâm nhập vào thâm nhập vào thị trường của rất nhiều

nước trên thế giới trong đó có cả Việt Nam. Mức tiêu thụ bia bình quân ở các nước này

khá cao khoảng 100 lít/người/năm.

Các nước Á Đông tuy hiện tại có mức tiêu thụ bia chưa cao bình quân khoảng

20 lít/người/năm ngoại trừ một số nước như Nhật Bản đạt 50 lít/người/năm. Nhưng đây

là một thị trường đông dân cư, sản lượng bia ở Trung Quốc và Nhật Bản cũng gần

bằng sản lượng bia của Đức, Mỹ.

Ở Việt Nam bia mới chỉ xuất hiện từ đầu thế kỉ 20, nhưng là một nước nằm

trong vùng nhiệt đới cận xích đạo đã tạo điều kiện thuận lợi để ngành công nghiệp bia

tồn tại và ngày càng phát triển. Từ ban đầu chỉ có các nhà máy bia nhỏ là nhà máy bia

Hà Nội và nhà máy bia Sài Gòn, hiện nay các nhà máy bia đã xuất hiện ở hầu khắp các

tỉnh trong cả nước, sản lượng của các nhà máy cũng ngày càng tăng. Hiện nay năng

suất của nhà máy bia Hà Nội đã đạt trên 100 triệu lít/năm và đang tiếp tục tăng năng

suất tới 200 triệu lít/năm vào năm 2010, năng suất của nhà máy bia Sài Gòn đã đạt trên

350 triệu lít/năm và dự kiến sẽ là 780 triệu lít/năm vào năm 2010. Bên cạnh đó rất

nhiều thương hiệu bia ngoại đã xuất hiện ở nước ta như Tiger, Heineken... Mức tiêu thụ

bia bình quân ở Việt Nam hiện còn thấp khoảng 15 lít/người/năm và sẽ hứa hẹn nhiều

tiềm năng để ngành sản xuất bia phát triển.

Dương Ngọc Tuệ CNTP3, K50 10

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

II. Chọn loại sản phẩm, địa điểm xây dựng, vùng nguyên liệu và thị

trường

1. Lựa chọn loại bia sản xuất

Để sản phẩm sản xuất ra có thể tiêu thụ được đặc biệt là sản phẩm bia chai có

thể chiếm lĩnh được thị trường rộng thì sản phẩm bia phải có chất lượng cao đáp ứng

được yêu cầu ngày càng cao của người tiêu dùng. Do đó em lựa chọn sản xuất loại bia

có chất lượng cao, thuộc loại bia vàng là loại bia đang rất được ưa chuộng hiện nay.

Sản phẩm bia sản xuất ra phải đảm bảo đạt được các tiêu chuẩn sau:

* Các chỉ tiêu cảm quan:

- Độ bọt: Khi rót bia ra cốc, bia phải có bọt trắng mịn, từ đáy cốc luôn có các

bọt khí li ti nổi dần lên bề mặt. Chiều cao lớp bọt > 2cm, thời gian giữ bọt 5 – 15 phút.

- Mùi và vị: Bia phải có độ đắng đặc trưng và hương thơm dịu nhẹ của hoa

houblon, không quá nhạt, không có mùi vị lạ.

- Màu sắc và độ trong: Bia phải có màu vàng rơm sáng óng ánh, trong suốt,

không được có cặn hay vẩn đục.

* Các chỉ tiêu hoá học:

- Độ cồn: 4,6 ± 0,2

- Hàm lượng đường sót: 1 – 2%

- Hàm lượng CO2: 4,5 – 5 g/l

- Hàm lượng diacetyl: ≤ 0,2 mg/l

- Chất khoáng: 0,14 – 0,38%

- Đạm tổng: 3,5 – 5 g/l

- Este: 15 – 50 mg/l

- Aldehyt: 10 – 15 mg/l

2. Lựa chọn địa điểm xây dựng nhà máy

Địa điểm được lựa chọn cần đáp ứng được yêu cầu sau:

- Phù hợp với qui hoạch chung của tỉnh, thành phố.

- Gần nguồn cung cấp nguyên liệu và thị trường tiêu thụ sản phẩm.

- Thuận tiện về mặt giao thông.

- Đảm bảo các nguồn điện, nước, nhiên liệu.

- Nguồn nhân lực không quá khan hiếm.

Dương Ngọc Tuệ CNTP3, K50 11

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Dựa vào những yêu cầu trên em chọn địa điểm xây dựng nhà máy nằm trong

khu công nghiệp Quang Minh, thuộc huyện Mê Linh, tỉnh Vĩnh Phúc. Đây là một khu

công nghiệp mới có diện tích rộng và đang tiếp tục được phát triển, có nhiều tiềm năng

để phát triển kinh tế xã hội. Các khu dân cư và đô thị xung quanh đang được xây dựng

và mở rộng. Bên cạnh đó hệ thống giao thông gần khu công nghiệp đã và đang được

xây dựng, cải tạo và hoàn thiện như đường cao tốc Bắc Thăng Long - Nội Bài, đường

quốc lộ 2, quốc lộ 3, quốc lộ 18, tuyến đường sắt Hà Nội – Lào Cai là những tuyến

giao thông quan trọng nhờ thuận lợi trong vận chuyển nguyên liệu và phân phối sản

phẩm. Mạng lưới điện quốc gia ở đây cung cấp cho cả khu công nghiệp rất ổn định và

thuận lợi.

3. Vùng nguyên liệu

Nguyên liệu chính đầu tiên để sản xuất bia là malt đại có thể nhập ngoại từ Đức,

Úc... Hoa houblon nhập từ Tiệp Khắc dưới dạng cao hoa và hoa viên. Nguyên liệu thay

thế là gạo có thể mua ngay trong tỉnh hay mua từ các tỉnh lân cận Hà Tây, Hưng Yên,

Hải Dương, Nam Định, Thái Bình với giá thành hợp lý, chất lượng đảm bảo vận

chuyển về nhà máy chủ yếu bằng ô tô.

Trong nhà máy còn thiết kế một hệ thống lấy nước từ giếng khoan xử lý lọc và

làm mềm nước dùng cho nấu bia và các hoạt động khác của nhà máy.

4. Vùng tiêu thụ sản phẩm

Bia nhà máy sản xuất ra cung cấp cho các cửa hàng trong tỉnh và các tỉnh lân

cận như Hà Nội, Bắc Ninh, Bắc Giang, Hà Tây, Nam Định, Phú Thọ, Thái Nguyên...

Sản phẩm sau chiết chai, chiết bock được chuyên chở bằng ô tô, nếu số lượng ít có thể

sử dụng các phương tiện khác.

5. Nguồn cung cấp điện, nước, lạnh

Nguồn điện: Sử dụng điện lưới của mạng lưới điện quốc gia chạy qua khu vực.

Mạng lưới điện này cung cấp 24/24 giờ trong ngày, nhưng để đề phòng sự cố mạng

lưới, nhà máy bố trí một trạm biến thế và sử dụng thêm máy phát điện dự phòng.

Nguồn nước: nước được lấy từ hệ thống giếng khoan. Trong nhà máy nước được

dùng vào các mục đích khác nhau: xử lý nguyên liệu, nước nấu nguyên liệu, nước rửa

chai, nước vệ sinh thiết bị, vệ sinh nhà máy... Nước nấu bia cần đáp ứng đầy đủ các chỉ

Dương Ngọc Tuệ CNTP3, K50 12

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

tiêu cho công nghệ sản xuất bia. Do đó nước phải đi qua một hệ thống xử lý đúng kỹ

thuật trước khi cấp cho sản xuất.

Bên cạnh đó cần phải xây dựng khu xử lý nước thải để xử lý nước thải của nhà

máy tránh gây ô nhiễm đến môi trường xung quanh.

Nhà máy cũng cần đặt hệ thống lạnh, hệ thống thu hồi CO 2 và cấp khí nén phù

hợp với công suất của nhà máy đủ để cấp lạnh cho hoạt động sản xuất của nhà máy. Hệ

thống lạnh có thể sử dụng tác nhân lạnh là NH 3 hay Freon, chất tải lạnh sử dụng nước

glycol hay nước muối.

6. Nguồn cung cấp nhiên liệu

Nhiên liệu sử dụng trong nhà máy là cho nồi hơi phục vụ cho các mục đích khác

nhau như nấu nguyên liệu, thanh trùng... Nhà máy sử dụng nhiên liệu là than.

7. Nguồn nhân lực

Địa điểm xây dựng nhà máy cách không xa các khu dân cư, gần các tuyến giao

thông đi tới các vùng đô thị trung tâm như thành phố Hà Nội nên có nguồn nhân lực

dồi dào. Các cán bộ, kỹ sư có trình độ tổ chức chuyên môn phải được đào tạo đủ trình

độ quản lý, điều hành. Các công nhân có thể tuyển chọn lao động phổ thông, học nghề

ở các vùng dân cư xung quanh để đảm bảo được yêu cầu về nơi ở, sinh hoạt.

8. Giao thông vận tải

Nhà máy nằm gần trục giao thông nên thuận tiện cho vận chuyển nguyên nhiên

vật liệu đến nhà máy, và vận chuyển sản phẩm phân phối cho các đại lý, cửa hàng tiêu

thụ bằng đường bộ.

Dương Ngọc Tuệ CNTP3, K50 13

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

PHẦN II : THUYẾT MINH QUY TRÌNH CÔNG

NGHỆ

II.1 Sơ đồ quy trình công nghệ

Dương Ngọc Tuệ CNTP3, K50 14

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Gạo(20%) Malt

Nghiền Nghiền

Dịch hóa Đường hóa Nước

Lọc dịch đường

Nước Bã

Hoa houblon Nấu dịch đường với hoa

houblon

Men giống

Lắng xoáy Bã hoa

Nhân giống Làm lạnh nhanh

Thu CO2

Men sữa Lên men chính

Rút men, Lên men phụ Xử lí

rửa men

Chai Lọc trong bia CO2 tinh khiết

Bão hòa CO2

Rửa chai

Bock

Chai sạch Chiết chai

Rửa bock

Dập nắp

Chiết bock

Bock sạch

Làm khô,dán nhãn

Thanh trùng

Bia chai thành phẩm Bia hơi thành phẩm

Dương Ngọc Tuệ CNTP3, K50 15

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

II.2. Thuyết minh quy trình công nghệ

II.2.1 Nghiền

II.2.1.1 Nghiền malt

* Mục đích:

Mục đích của nghiền malt là đập nhỏ hạt thành nhiều mảnh để tăng bề mặt tiếp

xúc với nước, làm cho sự xâm nhập của nước vào các thành phần chất của nội nhũ

nhanh hơn, thúc đẩy quá trình đường hóa và các quá trình thủy phân khác nhanh và

triệt để hơn.

*Nguyên tắc nghiền:

Bảo đảm yêu cầu thu nhận được nhiều chất hòa tan nhất nhưng thể tích bột

nghiền vã bã malt cũng đạt giá trị cao nhất trong điều kiện có thể đạt được. Vỏ malt

phải càng lớn càng tốt bởi lẽ trong vỏ malt có chứa nhiều lanin nên nếu nghiền quá nhỏ

, lanin sẽ dễ hòa tan gây ảnh hưởng tới chất lượng bia. Ngoài ra, vỏ nhỏ khó lọc sẽ dễ

gây tắc đường ống.

Thông thường có 3 phương pháp nghiền malt: Nghiền khô, nghiền ẩm, và

nghiền ướt.

+ Nghiền khô: Malt đạt yêu cầu sau khi cân được đưa máy nghiền và nghiền

trong trạng thái khô.

- Ưu điểm: Có thể nghiền mịn được khối hạn.

Kéo dài thời gian sử dụng (Nghiền trước khi nấu lâu được).

Thiết bị đơn giản, dễ vận hành.

- Nhược điểm: Không bảo toàn vỏ trấu được, khi nghiền có nhiều bụi bay ra

ngoài nhiều. Ảnh hưởng đến quá trình lọc và chất lượng của bia.

+ Nghiền ướt: Malt được nghiền với nước theo tỉ lệ phối trộn nhất định

- Ưu điểm: Nghiền ướt làm cho độ rỗng của khối bã tắng nên làm rút ngắn được

thời gian lọc bã khoảng 10-20% .

- Nhược điểm: Đòi hỏi kỹ thuật tốt, nguyên tắc nghiền phức tạp, khó xác định

các pha trong thành phần cơ học để có tỷ lệ phối trộn nhất định.

Dương Ngọc Tuệ CNTP3, K50 16

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Chi phí đầu tư thiết bị lớn,nghiền không tốt những loại malt

chưa nhuyễn.

+ Nghiền ẩm: Malt đạt yêu cầu được phun ẩm bằng nước ấm trước khi đi vào

máy nghiền. Phun ẩm bằng nước ấm để trong 5- 10 phút để vỏ trấu được làm ẩm

khoảng 20%. Mục đích của việc phun ẩm: làm cho vỏ ẩm để bảo toàn trạng thái sau

nghiền, làm trương nở các hạt sợi keo của nội nhũ.Phương pháp nghiền ẩm khắc phục

được nhược điểm của hai phương pháp trên: vỏ trấu được bảo toàn, nghiền được malt

có độ nhuyễn thấp,ít bội,chi phí máy móc không lớn. Có thể áp dụng cho mọi phân

xưởng từ nhỏ tới lớn, từ thủ công tới tự động.

So sánh 3 phương pháp trên, ta chọn chế độ nghiền malt theo phương pháp

nghiền ẩm.

Ta chọn máy nghiền bốn trục một sàng. Thiết bị thường được sử dụng trong

trường hợp malt có độ nhuyễn tốt hoặc sản xuất các loại bia phổ thông.Thiết bị không

cồng kềnh,dễ lắp đặt, vệ sinh và chi phí đầu tư không lớn.

* Cách tiến hành :

Công nhân vận chuyển từng tải malt vào phễu chứa. Sau đó malt được gầu tải

chuyển lên xilô, và tại đây, có cân điện tử cân và báo về bảng hệ thống điều khiển.

Tiếp theo, malt được gầu tải vận chuyển lên phễu chứa malt và malt được phun

ẩm bằng nước ở nhiệt độ 60oC trong 60s

Sau đó, malt được chuyển vào máy nghiền malt loại máy nghiền hai bộ trục

một sàng và tại đây malt được nghiền tới kích thước yêu cầu rồi chuyển lên thùng nấu

malt

*Yêu cầu malt sau khi nghiền:

Vỏ trấu : 15 - 18%

Tấm thô : 18 - 22%

Tấm mịn : 30 - 35%

Bột : 25 - 35%

( Bột + Tấm mịn 2 ÷ 3 lần tấm thô )

II.2.1.2 Nghiền gạo

*Mục đích :

Dương Ngọc Tuệ CNTP3, K50 17

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Làm tăng bề mặt tiếp xúc với enzym, giúp quá trình trương nở và hoà tan tốt

hơn. Tăng việc phá vỡ cấu trúc màng tế bào của gạo.

* Nguyên tắc nghiền:

Gạo là nguyên liệu có cấu trúc rất cứng và khó bị phân huỷ để tạo chất chiết

cho dịch đường, do vậy phải nghiền gạo thật nhỏ để phá vỡ cấu trúc của tinh bột tạo

điều kiện cho sự hút nước, trương nở hạt tinh bột tạo điều kiện cho enzyme tiếp xúc

với hạt tinh bột, thuỷ phân tinh bột thành chất chiết của dịch đường.

Do đó ở đây chọn phương pháp nghiền khô bằng máy nghiền búa

* Cách tiến hành :

Từng tải gạo được vận chuyển tới phễu chứa. Tại đây, nguyên liệu được gầu tải

chuyển tới xilô chứa gạo chưa nghiền, trong đó có cân định lượng để xác định lượng

nguyên liệu trong một mẻ.

Gạo được chảy xuống máy nghiền. Và gạo được nghiền theo đúng kích thước

nhất định.

Gạo sau khi nghiền chứa trong xilô và sau đó được gầu tải vận chuyển xuống

phễu chứa gạo và nghiền nhờ vít tải vận chuyển gạo sang nồi hồ hoá.

Hệ thống có thêm phần tách bụi bằng xyclon.

* Yêu cầu gạo sau khi nghiền :

Gạo chứa 70 ÷ 75% hàm lượng tinh bột so với lượng chất khô nên cần nghiền

mịn, nghiền càng mịn thì quá trình dịch hoá và đường hoá càng đạt hiệu quả cao. Gạo

sau khi nghiền cần đạt tiêu chuẩn kỹ thuật :

Tấm lớn : ≤ 10%

Tấm nhỏ : 35%

Bột mịn : 55%

II.2.2 Hồ hóa

*Mục đích:

Làm trương nở, hòa tan tinh bột của gạo. Nhằm phá vỡ cấu trúc màng tế bào

tinh bột tạo điều kiện thuận lợi cho quá trình phân cắt của enzyme.

Trong giai đoạn này chủ yếu sử dụng nhiệt độ để làm trương nở và hòa tan tinh

bột của gạo. Khi tinh bột bắt đầu trương nở và hòa tan thì độ nhớt tăng nhanh và đạt

cực đại, nhiệt độ tại thời điểm này gọi là nhiệt độ hồ

Dương Ngọc Tuệ CNTP3, K50 18

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

hóa.

*Cách tiến hành

Tỉ lệ bột gạo / nước là 1/5.

Trước khi nhập liệu bột gạo, cho nước vào trước nhằm chống cháy malt (lúc này

cánh khuấy trong nồi bắt đầu hoạt động). Sau đó cho một lượng malt lót vào (bằng 10%

trọng lượng gạo) và được chia làm hai lần.

Lần thứ nhất cho khoảng 50% tổng số malt lót giúp cho sự hồ hóa tinh bột dễ

dàng hơn. Vì trong malt có hệ enzyme amylaza, đặc biệt là ở giai đoạn đầu có enzyme α-

amylase, enzyme này cắt phân tử tinh bột thành những phần mạch ngắn hơn, làm cho nồi

gạo không bị vón cục, tránh khê, khét. Thời gian xuống malt lót khoảng 1 phút. Sau khi

xuống malt lót xong tiến hành nhập liệu gạo. Gạo và nước được xuống cùng một lúc

với áp lực mạnh nhằm hòa tan bột gạo trong nước, tránh hiện tượng gạo bị vón cục.

Nhiệt độ của nồi gạo sau khi xong công đoạn pha bột gạo, nhiệt độ khoảng 43 oC. Do

trong công thức nấu tỷ lệ bột gạo là 20% nên pH dịch bột tăng lên, do đó bổ sung H 2SO4

(2%) để điều chỉnh pH dịch bột về khoảng 5,2÷5,6, là pH tối ưu cho enzime amylase

hoạt động, rút ngắn thời gian lọc, nâng cao hiệu suất đường hoá, đồng thời làm cho quá

trình kết tủa protein sau này triệt để hơn.

Nâng dần nhiệt độ lên khoảng 72oC trong thời gian khoảng 11 phút. Trong

khoảng thời gian này hạt tinh bột sẽ bắt đầu hút nước và trương nở lên, làm tăng độ nhớt

của dịch bột. Giữ ở nhiệt độ 72oC trong thời gian khoảng 10 phút để tác dụng lên các

phân tử amylose và amylopectin. Kết quả là sau một thời gian ngắn, các phân tử polymer

của tinh bột sẽ bị cắt thành những phân tử có số gốc glucose ít hơn, tập hợp thành những

dạng dextrin khác nhau. Lúc này tinh bột đã được dịch hoá một phần.

Tiếp tục nâng nhiệt độ lên 83oC trong 13 phút và giữ ở nhiệt độ này trong 30 phút

để tiếp tục hồ hoá tinh bột. Kết thúc giai đoạn này, phần lớn tinh bột đã được hồ hoá. Tuy

nhiên ở nhiệt độ này phần lớn enzim α-amylaza đã bị vô hoạt.

Thêm nước để hạ nhiệt độ xuống 72 oC trong khoảng 4 phút. Khi thời gian hạ

nhiệt độ xuống được 2 phút (khoảng 72oC) thì đồng thời xuống malt lót lần thứ 2 (nốt chỗ

malt lót còn lại) để cung cấp thêm enzyme α-amylaza giúp cho quá trình hồ hoá triệt để

hơn, vì nhiệt độ tối ưu của enzyme này là (72÷75 oC), làm giảm độ nhớt của nồi cháo,

giúp cho quá trinh đun sôi dễ dàng hơn.

Dương Ngọc Tuệ CNTP3, K50 19

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Tiếp theo nâng nhiệt độ lên 100oC trong thời gian 30 phút (khi nhiệt độ nồi gạo

lên 88oC thì nồi malt bắt đầu hoạt động) và giữ ở nhiệt độ này trong khoảng 30 phút để

hồ hoá hoàn toàn tinh bột tạo điều kiện thuận lợi cho quá trình đường hoá và quá trình

lọc sau này.

Sau đó ta chuyển nồi cháo sang nồi đường hóa làm hai lần bằng thiết bị bơm.

Trong khi dịch cháo bơm sang nồi malt thì cánh khuấy của nồi cháo và nồi malt hoạt

động liên tục.

*Những biến đổi của nguyên liệu sau khi hồ hóa:

Sau quá trình hồ hóa, gạo được hồ hóa gần như hoàn toàn.Tinh bột trương nở và

dưới tác dụng của Enzym Tecmamyl tinh bột bị phân tách thành các dextrin thấp phân

tử.

*Yêu cầu:

Dịch cháo phải đồng đều, không bị cháy khét hay vón cục. Có độ nhuyễn tốt.

II.2.3 Đường hóa

* Mục đích.

Đường hóa là quá trình chuyển tối đa những chất không hòa tan dự trữ trong

malt, thông qua hệ enzym có sẵn trong hạt malt bằng con đường thủy phân.

Thực hiện quá trình đường hoá nhằm tạo các điều kiện thuận lợi cho hệ enzym

có sẵn trong malt như amylaza, proteaza, amilophosphataza... xúc tác quá trình thuỷ

phân các hợp chất cao phân tử như protein, tinh bột, các hợp chất chứa phospho...

thành các hợp chất thấp phân tử: tinh bột → dextrin, đường; protein → peptit, axit

amin... Đây là chất chiết của dịch đường sau này.

* Các phương pháp đường hóa.

Có hai nhóm phương pháp để tiến hành đường hóa: đường hóa phân đoạn và

đường hóa toàn khối, đều là phương pháp cổ điển.

Đường hóa theo phương pháp toàn khối.

- Đặc điểm: toàn bộ khối cháo malt được đường hóa cùng một lúc, từ điểm đầu đến

điểm cuối ở nhiệt độ 750C, không có giai đoạn đun sôi.

Dương Ngọc Tuệ CNTP3, K50 20

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

- Có hai phương án đường hóa toàn khối: phương án tăng dần nhiệt độ và phương án

giảm dần nhiệt độ.

Tính ưu việt của hai phương án thể hiện ở chỗ:

Chế độ công nghệ đơn giản, dễ cơ giới hóa và tự động hóa.

Chi phí vốn đầu tư thiết bị ít.

Thời gian thực hiện quá trình ngắn.

Với phương án tăng dần nhiệt độ được áp dụng trong trường hợp malt phải có độ

nhuyễn trên mức trung bình.

Với phương án giảm dần nhiệt độ chỉ áp dụng trong trường hợp malt phải có hoạt

lực amylaza rất cao và có độ nhuyễn proteaza rất tốt.

Đường hóa theo phương pháp phân đoạn.

- Đặc điểm: từng phần nhỏ riêng rẽ của khối cháo được đường hóa và đun chín một

cách có thứ tự, sau đó mới hòa chung với khối cháo chính. Phương pháp sử dụng rộng

rãi với việc sản xuất bia theo phương pháp lên men chìm.

Căn cứ vào các công đoạn được phân ra mà có các phương án đường hóa tương

ứng: nhất phân đoạn, nhị phân đoạn, tam phân đoạn. Trong quá trình thực hiện còn

phân ra: đọan nhất, đoạn nhị, đoạn tam.

- Ưu điểm: Hiệu suất đường hóa cao.

- Nhược điểm: Vốn đầu tư thiết bị lớn.

Thời gian đường hóa một mẻ kéo dài và năng lượng tiêu hao lớn.

Với phương pháp tam phân đoạn tổng thời gian đường hóa là 5,5 – 6h, phương

pháp nhị phân đoạn có thời gian là 4 – 4,5h, phương pháp nhất phân đoạn là 3,5h.

Qua phân tích 2 phương pháp trên, em chọn đường hóa theo phương pháp toàn khối

tăng dần nhiệt độ..

* Cách tiến hành

Sau khi vệ sinh sạch sẽ , kiểm tra đường ống, van. Cấp nước vào nồi đường

hóa, nước cấp có nhiệt độ khoảng 38-400C .Đây là nhiệt độ hồ hóa của bột malt tốt

Dương Ngọc Tuệ CNTP3, K50 21

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

nhất.Lượng nước đưa vào theo tỉ lệ malt : nước = 1: 5.Bổ sung axit H 3PO4 để điều

chỉnh PH tới PH hoạt động của các enzym đường hóa, đồng thời bổ sung thêm CaCl2.

- Bật cánh khuấy hoạt động, tốc độ cánh khuấy là 50v/ph.

- Xuống bột malt và ngâm 20-30 phút giúp cho bột malt hòa tan tốt vào nước.

- Mở van hơi cấp nhiệt cho nồi đường hóa đến khi nhiệt độ đạt 52˚C, giữ nhiệt

độ này trong thời gian 20 phút. Đây là nhiệt độ thích hợp cho E. Proteaza hoạt động,nó

sẽ phân cắt phân tử protein thành các hợp chất đơn giản như albumoza, pepton,

polypeptid, peptid, axit amin cung cấp nguồn thức ăn cho nấm men, tạo vị đậm đà,

tham gia vào quá trình tạo và giữ bọt bia.

- Bơm dịch cháo 900C từ nồi cháo sang,khi cháo bơm sang được hòa trộn với

nồi malt khoảng 520C và nhiệt độ sẽ lên khoảng 65˚C . Nếu trong trường hợp nhiệt độ

thấp hơn thì cần mở van hơi cấp nhiệt để đảm bảo nhiệt độ theo yêu cầu. Giữ nhiệt độ

65˚C trong 45 - 60 phút.Là nhiệt độ hoạt động của enzym - amylaza.

- Tiếp tục cấp hơi để nâng nhiệt độ của khối dịch lên 75˚C, thời gian giữ nhiệt là

20 phút, đây là nhiệt độ thich hợp cho - amylaza hoạt động, đồng thời đây cũng là

nhiệt độ thích hợp cho quá trình lọc.

- Nâng nhiệt độ lên 76˚C, giữ trong 5 phút. Kiểm tra sự đường hoá của malt

bằng Iod 2%.

Cách kiểm tra bằng iot như sau:

Lấy gáo múc dịch 750C sau đó cho 1 lượng nhỏ trên tấm kính, lắc nhẹ cho dịch

nguội, tiếp đến nhỏ vài giọt iot vào mẫu dịch, sau 30 giây đến 1 phút quan sát thấy:

+ Dịch màu xanh tím (không biến đường)

+ Dịch màu xanh đen (biến đường kém)

+ Dịch không làm mất màu iot (biến đường tốt).

Nếu iod không đổi màu tức là tinh bột đã chuyển hóa hết thành đường, quá trình

đường hoá đã hoàn thành.Kết thúc quá trình giữ nhiệt độ dịch đường được bơm sang

thùng lọc đáy bằng.

*Những biến đổi của nguyên liệu sau trong quá trình đường hóa:

Dương Ngọc Tuệ CNTP3, K50 22

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Dưới tác dụng của hệ enzym có sẵn trong dịch đường như proteaza, sitaza,

amylaza phân cắt hợp chất cao phân tử thành thấp phân tử và hòa tan trong nước tạo

thành chất chiết của dịch đường. Matl, gạo hòa tan tạo thành dịch đường.

- Nhóm enzym sitaza thủy phân hemixelluloza và các chất dạng keo thành các

đường đơn pentoza, hexoza và các sản phẩm khác.

- Hệ enzym proteaza thủy phân protein thành các các peptid nhỏ hơn và axit

amin.

- Hệ enzym amylaza gồm - amylaza và - amylaza phân cắt tinh bột thành

đường đơn giản và các dextrin.

*Yêu cầu của dịch đường sau khi đường hóa

Hàm lượng đường maltoza và các phân tử dextrin bậc thấp là chủ yếu. Dịch

đường không đặc quá, đồng đều và có độ nhuyễn tốt.

II.2.4 Lọc dịch đường.

* Mục đích.

Cháo malt sau khi đường hóa xong gồm hai phần: phần đặc và phần loãng. Phần

đặc bao gồm tất cả các phần tử nhỏ không hòa tan của malt, phần loãng là dung dịch

nước chứa tất cả các chất hòa tan trong mẻ nấu gọi là “dịch đường”.

Mục đích của quá trình lọc là nhằm phân tách phần loãng riêng ra khỏi phần

đặc. Đặc trưng của cháo malt là trong đó có rất nhiều phần tử rắn trong quá trình lọc,

những phần tử này sẽ tạo thành một lớp nguyên liệu lọc phụ. Điều này rất có ý nghĩa

trong khi lọc.

Mục đích của quá trình lọc bã malt là tách pha lỏng khỏi hỗn hợp để tiếp tục các

bước tiếp theo của tiến trình công nghệ, còn pha rắn là loại bỏ các phế liệu ra ngoài.

Quá trình lọc bã malt được tiến hành theo hai bước: Bước đầu tiên là ép tách

dịch cốt và bước thứ hai là rửa bã để chiết chất hoà tan ở giai đoạn rửa bã dựa trên cơ

sở của sự khuếch tán.

* Các phương pháp tiến hành lọc dịch đường.

Giải pháp lọc dịch đường hiện nay có nhiều phương án:

+ Sử dụng thùng lọc đáy bằng

Dương Ngọc Tuệ CNTP3, K50 23

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

+ Sử dụng máy lọc ép khung bản

+ Sủ dụng nguyên lý phân ly ( ví dụ : hệ Flomaho)

+ Ly tâm kiểu “vắt” ( ví dụ: hệ A.P.V)

+ Ép bằng vít tải…

Trong các giải pháp này, hai thiết bị được sử dụng rộng rãi nhất, mặc dù cổ điển

nhất, nhưng cho chất lượng dịch đường cao nhất là thùng lọc đáy bằng và lọc ép kiểu

khung – bản.

Trong nhà máy, ta chọn thiết bị lọc là thùng lọc đáy bằng.

* Cách tiến hành.

Trước lúc tiến hành lọc, thiết bị lọc được rửa bằng nước, các mảnh của đáy, nắp,

sàng được ghép thật khít với nhau. Lỗ hở tròn để tháo bã malt và các van xả dịch vào

máng được đóng chặt. Sau đó ta cho nước nóng 76 oC chảy vào các ống dẫn dịch đường

sao cho ngập nước so với lưới lọc khoảng 1 – 1,5cm để đuổi không khí ra ngoài, đồng

thời để chứa đầy khoảng không giữa hai lớp đáy của thùng lọc. Ngoài ra còn để hâm

nóng thiết bị để khi chuyển dịch đường từ nồi đường hóa sang không bị giảm nhiệt độ.

Tiếp theo bơm toàn bộ lượng dịch từ nồi đường hóa sang thùng lọc, khi bơm thì

bật răng cào theo chiều ngược kim đồng hồ trong khoảng 10 phút. Đầu tiên các hạt tấm

thô và lớp vỏ malt lắng xuống đáy giả trước tạo thành màng lọc dày, phía trên lớp này

là lớp rất mỏng những phần tử tinh bột rất bé, mịn, nhẹ. Sau khi để lắng 15 phút thì

dịch lọc đi qua lớp lớp lọc xuống đáy, rồi dịch lọc qua hệ thống ống góp ở đáy đi vào

bình trung gian. Tuy nhiên lúc này dịch đường thu được vẫn đục nên ta cho chạy tuần

hoàn trở lại cho đến khi đạt độ trong rồi thì tiến hành bật bơm để chuyển dịch sang nồi

nấu hoa houblon đồng thời cho một lượng dịch lọc hồi lưu trở lại thùng lọc để tăng khả

năng lọc hết dịch có trong bã và thu được dịch có độ trong đảm bảo kỹ thuật.

Thời gian lọc dịch đầu thường tiến hành trong 60 phút. Sau khi lọc dịch đầu ta

tiến hành rửa bã, nước dùng để rửa bã cũng là nước ở nhiệt độ 76 oC vì tại nhiệt độ này

thích hợp cho đường hóa tinh bột còn lại trong phần hồ malt cuối cùng. Nếu nhiệt độ

xuống thấp hơn sẽ cản trở đến tốc độ rửa bã, còn nếu nhiệt độ cao hơn sẽ xảy ra hiện

tượng hồ hóa tinh bột và trích ly môt số chất đắng và chất chát có trong vỏ trấu làm cho

bia bị đục và có vị lạ.

Dương Ngọc Tuệ CNTP3, K50 24

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Đầu tiên tiến hành tưới nước nóng 76 oC cho đến khi mức nước cao hơn mức bã

khoảng 2cm, rồi tiến hành bật răng cào lần thứ nhất. Tiếp tục rửa bã lần thứ hai, lần thứ

ba tương tự như lần đầu. Tổng thời gian rửa bã khoảng 1 giờ. Quá trình rửa bã tiến

hành nhiều lần cho đến khi đạt lượng dịch cần thiết cũng như nồng độ chất hòa tan

trong nước rửa bã còn khoảng 0,3 – 0,5% thì dừng lại và xả bã ra ngoài. Bã cuối cùng

này được dùng làm thức ăn chăn nuôi.

II.2.5 Nấu hoa

*Mục đích

Nấu dịch đường với hoa houblon nhằm trích ly chất đắng, tinh dầu thơm,

polyphenol… vào dịch đường, tạo vị đắng dịu và hương thơm đặc trưng cho bia sau

này.

Tăng độ bền keo cho sản phẩm: độ bền sinh học, hóa sinh và keo: Polyphenol +

protein tạo thành chất kết tủa và kéo cặn nhỏ kết tủa theo đảm bảo độ bền keo và ổn

định thành phần bia đồng thời làm cho bia trong hơn.

Chất đắng trong hoa là những chất tạo sức căng bề mặt và có hoạt tính sinh học

cao, tham gia vào quá trình tạo bọt và giữ bọt cho bia.

Tăng màu và cô đặc dịch đường: làm cho màu sắc nước thay đổi từ nhạt sang

đậm do hiện tượng caramen hóa,sự hình thành các melanol và các chất màu của hoa

houblon chuyển từ hoa vào dịch đường.

Chất đắng ở nồng độ dù nhỏ cũng có tính kháng khuẩn đảm bảo độ bền sinh

học cho bia.

*Cách tiến hành

Trước khi nấu, vệ sinh sạch sẽ thiết bị, kiểm tra các đường ống, van xả hơi, xả

đáy.

Dịch đường được bơm từ thùng lọc đáy bằng sang nồi nấu hoa, trong quá trình

bơm phải gia nhiệt, đảm bảo nhiệt độ dịch đường lớn hơn 700C để enzym amylaza thủy

phân tinh bột còn sót lại. Trong quá trình rửa bã ở máy ép lọc khung bản cấp nhiệt cho

nồi hoa sao cho kết thúc quá trình rửa bã ở máy ép thì nồi hoa sôi.

Dương Ngọc Tuệ CNTP3, K50 25

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Bổ xung CaCl2 và toàn bộ lượng cao hoa vào với mục đích tăng khả năng kết

lắng của các phần tử keo. Đun sôi khoảng 30 phút để tạo các phức chất protein- tanin

kết tủa và tạo vị đắng cho bia.

Tiếp tục cho 1/2 hoa viên vào trước khi kết thúc 10 phút thì cho nốt 1/2 còn lại

đồng thời khóa van hơi của hệ thống gia nhiệt trung tâm để giảm cường độ sôi để giữ

hương cho bia. Việc bổ sung hoa 2 lần nhằm mục đích tạo hương tốt hơn cho bia, bởi

vì trong quá trình đun hoa thì lượng tinh dầu thơm sẽ tổn hao là 80 – 90% vì vậy việc

bổ sung làm 2 lần như vậy sẽ làm giảm bớt tổn thất.

Lưu ý: trong giai đoạn nấu hoa, nếu nồng độ chất khô của dịch đường chưa đạt

yêu cầu thì có thể bổ xung đường maltoza vào giai đoạn cho hoa lần 2. Quá trình gia

nhiệt phải nhanh nhằm đạt hiệu suất kết tủa protein không đông tụ cao nhất và nhằm cô

đặc giảm thể tích dịch đường.

II.2.6. Lắng xoáy

*Mục đích:

Tách các phần tử rắn, cặn, bã hoa và các kết tủa protein cao phân tử ra khỏi dịch

đường sau khi houblon hoá.

Nguyên tắc tách cặn là dựa vào lực hướng tâm của chuyển động tròn theo

phương tiếp tuyến.

*Cách tiến hành

Trước khi lắng, thiết bị phải được vệ sinh sạch sẽ và rửa bằng nước sôi vì đây là

công đoạn rất dễ nhiễm vi sinh vật. Kiểm tra đường ống,các van xả.

Bơm dịch đường hoa houblon sang thùng lắng xoáy theo phương tiếp tuyến với

vỏ thùng dưới áp lực mạnh.Chất lỏng xoay cưỡng bức, lực hướng tâm hướng cận tập

trung tâm nồi và lắng xuống đáy nồi.Thời gian bơm khoảng 30 phút.

Thời gian lắng là 30 phút.

Nhiệt độ dịch ra ngoài nồi lắng khoảng 900C và được bơm tới thiết bị làm lạnh

nhanh.

Kết thúc quá trình lắng, tháo bã và vệ sinh thiết bị.

Dương Ngọc Tuệ CNTP3, K50 26

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

II.2.7. Lạnh nhanh và bổ sung khí O2 cho dịch lên men

*Mục đích

Làm lạnh dịch đường tới nhiệt độ lên men. Yêu cầu giảm nhanh nhiệt độ dịch

đường xuống nhiệt độ cần thiết (10 – 14˚C), hạn chế sự nhiễm tạp VSV, đồng thời bão

hòa thêm một lượng oxi (oxi được bão hòa vào dịch khi được bơm trên đường ống) để

cung cấp cho nấm men sinh trưởng, phát triển trong giai đoạn đầu.

*Cách tiến hành.

Trước khi làm lạnh nhanh thiết bị được vệ sinh sạch sẽ, sau đó cho chạy nước

nóng có nhiệt độ gần bằng với nhiệt độ của dịch đường trong thùng lắng xoáy qua máy

lạnh nhanh tới toàn bộ đường ống dẫn vào tank lên men. Khi kiểm tra nhiệt độ của

nước thấy đạt đến nhiệt độ dịch đường cần lên men mới bơm dịch đường vào lạnh

nhanh sau khi đã xả hết nước đi, để tránh trường hợp khi qua may lạnh nhanh mà nhiệt

độ dịch đường vẫn cao quá sẽ làm chết men. Tác nhân làm lạnh là nước và glycol. Khi

làm lạnh sẽ trao đổi nhiệt gián tiếp qua các tấm bản. Nhiệt độ dịch đường vào máy lạnh

nhanh khoảng 90oC, nhiệt độ của nước ra khỏi máy lạnh nhanh khoảng 45oC, nước này

được gia nhiệt rồi cho vào thùng nước nóng để làm nước nấu và rửa bã.

Sau khi làm lạnh xong dịch được bổ sung khoảng 6 mg/l không khí vô trùng

(khí nén qua bộ khử trùng bằng tia UV) và đưa sang tank lên men. Lượng không khí

cung cấp đủ để đảm bảo cho nấm men tạo sinh khối ban đầu, nếu lượng không khí quá

nhiều sẽ dẫn tới trường hợp nấm men sẽ sử dụng nhiều đường để tạo lượng sinh khối

không cần thiết, vì vậy sẽ làm giảm hiệu suất lên men. Nếu thiếu không khí cũng

không tốt, vì nấm men sẽ không tạo đủ lượng tế bào cần thiết cho quá trình lên men,

nấm men sẽ chóng già, xảy ra hiện tượng ỳ.

II.2.8. Lên men

II.2.8.1 Mục đích :

Chuyển hoá các chất hoà tan trong dịch lên men thành rượu etylic, CO 2 và một

Dương Ngọc Tuệ CNTP3, K50 27

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

số sản phẩm phụ khác nhờ sự phát triển của nấm men. Sản phẩm của quá trình lên men

chính là bia non. Bia non đục và có hương vị đặc trưng tuy nhiên lượng diacetyl còn

cao.

C12H22O11 + H2O → 2 C6H12O6

C6H12O6→ 2C2H5OH + 2CO2 + 28 kcal

Đặc điểm của quá trình lên men chính là sự tiêu hao các chất diễn ra mạnh mẽ.

Một lượng lớn đường chuyển thành rượu, CO2 và một số sản phẩm phụ khác như rượu

bậc cao, glyceril, acid hữu cơ, ester, aldehyd, diacetyl,… góp phần làm lên hương vị

cho bia.

Trong giai đoạn này, quá trình quan trọng nhất là quá trình chuyển hoá đường

thành rượu. Tuy nhiên đây lại không phải là sản phẩm quyết định chất lượng của bia

mà lại là những sản phẩm có hàm lượng ít nhưng mang những tính chất rất đặc trưng

như các chất tạo màu, mùi, vị, độ bền... cho bia. Chất lượng của bia phụ thuộc rất nhiều

vào hàm lượng của các chất này và tỷ lệ giữa chúng. Vì vậy mục đích bản chất của quá

trình lên men là điều khiển hoạt động sống của nấm men theo hướng có lợi cho việc

hình thành một sản phẩm bia như mong muốn.

II.2.8.2 Chọn phương pháp lên men :

Có hai phương pháp lên men thường được sử dụng tại các cơ sở sản xuất bia :

Lên men theo phương pháp cổ điển và lên men theo phương pháp hiện đại.

- Lên men theo phương pháp cổ điển :

Đặc điểm chính là hai quá trình lên men chính và lên men phụ được tiến hành

trong các thiết bị riêng biệt (ở hai phòng lạnh khác nhau, có hệ thống bảo ôn lạnh

khác nhau)

Ưu điểm : Nhiệt độ lên men thấp 6 ÷ 9ºC nên thời gian lên men kéo dài, sản

phẩm thu được có hương vị đậm đà.

Nhược điểm : Tốn diện tích mặt bằng, tốn thiết bị, thời gian lên men dài, năng

suất giảm, hệ thống làm lạnh lớn, do vậy tốn chi phí đầu tư. Việc vận chuyển dịch từ

khu lên men chính sang khu lên men phụ gây tổn thất.

- Lên men gia tốc (lên men hiện đại) :

Với phương pháp này quá trình lên men chính và quá trình lên men phụ tiến

hành trong cùng một thiết bị hình trụ, đáy côn. Có hệ thống áo lạnh bên ngoài để điều

Dương Ngọc Tuệ CNTP3, K50 28

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

chỉnh nhiệt độ của hai quá trình lên men. Nhiệt độ lên men chính 14 ÷ 16ºC, lên men

phụ 0 ÷ 2ºC.

Ưu điểm : Thời gian lên men chính nhanh, rút ngắn hơn so với phương pháp

lên men cổ điển. Thiết bị lên men gọn, không tốn diện tích mặt bằng phân xưởng. Có

thể chủ động điều chỉnh thời gian lên men.

Nhược điểm : Thời gian lên men nhanh làm chất lượng bia có giảm, tuy nhiên

không khác nhiều so với lên men cổ điển.

Ở đây, ta chọn phương pháp lên men gia tốc để sản xuất bia

II.2.8.3 Chuẩn bị men giống

Bia là sản phẩm của quá trình lên men nên việc chuẩn bị men giống là hết sức

cần thiết, mục đích để tạo lượng giống đủ để lên men là hoạt hóa giống. Nấm men sử

dụng lên men bia là Saccharomyces carbergensis là loại nấm men lên men chìm.

Đặc điểm : Loại nấm men này thuộc loại nấm men đơn bào, lên men ở điều

kiện yếm khí. Chúng có hình dạng khác nhau, có thể hình cầu, hình tròn, hình ovan.

Kích thước khoảng 3 ÷ 5mm, sinh sản bằng nảy chồi, chủng nấm men này có khả

năng lên men được đường glucoza, maltoza, fructoza và dextrin phân tử lượng thấp.

Chúng còn có thể tạo chùm tế bào tốt tạo điều kiện thuận lợi cho quá trình tách men

bia, làm trong bia.

* Cách tiến hành :

- Chuẩn bị từ chủng thuần khiết :

Quá trình nhân giống trong phòng thí nghiệm trải qua hai giai đoạn là nhân

giống trong phòng thí nghiệm và nhân giống ngoài sản xuất.

Nhân giống trong phòng thí nghiệm : đầu tiên dung que cấy vô trùng

cấy truyền từ ống thạch nghiêng sang môi trường dịch thể đã vô trùng đựng trong ống

thuỷ tinh 10ml, tiếp tục cấy chuyển sang ống 100ml, 1 lít, 10 lít, 20 lít…Môi trường

nhân giống thường là dịch chiết từ malt, với môi trường 10 lít có thể lấy dịch từ thùng

đường hoá trong quá trình sản xuất.

Quá trình nhân giống có thể diễn ra theo nguyên tắc 1/10 hoặc 1/5 tuỳ

theo chất lượng men. Môi trường nhân giống được lấy trực tiếp từ thùng đường hoá,

trong quá trình nhân men có sục không khí vô trùng.

- Tái sử sụng men sữa :

Dương Ngọc Tuệ CNTP3, K50 29

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Men sữa có khả năng tái sử sụng vì có khả năng tái sử dụng vì có khả năng bù

men tốt hơn. Men sữa phải sạch, màu vàng óng, tỷ lệ tế bào sống cao, không nhiễm

tạp.

Kỹ thuật thu hồi men sữa :

Sau khi kết thúc quá trình lên men chính ta tiến hành hạ nhiệt độ hạ xuống 4ºC,

giữ trong 24 giờ để thu hồi men sữa. Khối kết lắng bao gồm :

Lớp cuối cùng là lớp cặn lắng

Lớp giữa là lớp nấm men trẻ tốt, màu trắng sữa

Lớp trên cùng là lớp màu xám đen dung để chăn nuôi

Cách xử lý men sữa :

Lớp men sạch thu được từ đáy thùng lên được lọc qua và rửa bằng nước vô

trùng 4oC, bơm nước lạnh vào các thùng rửa men rồi để lắng khoảng 90 phút. Sau đó

gạn phần nước phía trên vì phần nước phía trên chứa chủ yếu là các xác tế bào nấm

men. Tiến hành rửa khoảng 3 ÷ 4 lần để thu sữa men sạch. Các tế bào nấm men chết

sẽ nổi lên trên bề mặt và được gạn ra ngoài. Số lần tái sử dụng men sữa khoảng 6 ÷ 7

lần

II.2.8.4 Lên men chính

* Mục đích :

Chuyển hóa các chất hòa tan trong dịch đường thành rượu etylic, CO 2 và một

số sản phẩm phụ khác nhờ sự phát triển của nấm men. Sản phẩm của quá trình lên

men chính là bia non. Bia non đục và có hương vị đặc trưng tuy nhiên lượng diacetyl

còn cao.

C12H22O11 + H2O → 2 C6H12O6

Nấm men

C6H12O6 2C2H5OH + 2CO2 +28Kcal

Đặc điểm của quá trình lên men chính là sự tiêu hao các chất diễn ra mạnh mẽ.

Một lượng lớn đường chuyển thành rượu, CO2 và một số sản phẩm phụ khác như

rượu bậc cao, glycerin, acid hữu cơ, ester, andehyt, diacetyl góp phần làm nên hương

vị cho bia. Thời gian lên men chính từ 5 ÷ 7 ngày.

* Các biến đổi trong quá trình lên men chính.

Biến đổi sinh học.

Dương Ngọc Tuệ CNTP3, K50 30

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

* Giai đoạn sinh trưởng hiếu khí:

Đây là giai đoạn đầu của quá trình lên men. Ở giai đoạn này nấm men nảy chồi và

phát triển rất nhanh, đạt cực đại là ở cuối ngày thứ 3 đồng thời là sự giảm nhanh nồng độ

chất hòa tan trong dịch đường, nhiệt độ tăng dần và sự xuất hiện của nhiều bóng khí to

phủ kín bề mặt dịch nha.

* Giai đoạn sinh trưởng kỵ khí

Trong giai đoạn này nấm men vẫn tiếp tục sinh trưởng nhưng trong điều kiện

không có O2 và nồng độ đường thấp. Quá trình lên men bắt đầu chuyển từ kiểu lên

men hiếu khí (để tăng sinh khối nấm men) sang lên men kỵ khí (để tạo C 2H5OH, CO2

và một số sản phảm phụ khác).

Biến đổi vật lý.

* Nhiệt độ lên men.

- Trong quá trình lên men chính yếu tố nhiệt độ đóng vai trò rất quan trọng,

ảnh hưởng trực tiếp đến tốc độ lên men và từ đó ảnh hưởng đến chất lượng của bia non.

- Nhiệt độ trong quá trình lên men tăng dần do quá trình trao đổi chất của nấm

men kèm theo hiện tượng giải phóng nhiệt. Do đó, để đảm bảo nhiệt độ luôn ổn định

người ta thường điều chỉnh nhiệt độ trong quá trình lên men một cách tự động.

Việc điều chỉnh nhiệt độ lên men còn tùy thuộc vào đời men

Đối với men mới luôn giữ ổn định ở 15OC

Men thu hồi lần 1 sẽ giữ ổn định ở 12OC

Men thu hồi lần 2 sẽ giữ ổn định ở 9OC

Đối với men thu hồi lần 3 tới lần 8 sẽ giữ ổn định ở 8OC

Sau khi kết thúc lên men chính hạ nhiệt độ từ từ xuống 2 OC nhằm tạo điều kiện cho

quá trình lắng men và tạo điều kiện thích hợp cho quá trình lên men phụ.

* Áp suất lên men

Áp suất lên men tăng dần do sự tạo thành khí CO 2 và từ quá trình chuyển hóa

đường glucose. Do đó tank lên men có nắp thiết bị điều áp tự động.

Biến đổi hóa sinh.

Dương Ngọc Tuệ CNTP3, K50 31

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

* Trong quá trình lên men diễn ra sự trao đổi glulcid ở tế bào nấm men chủ yếu bao

gồm:

- Sự thủy phân của các loại đường disacharide, trisaccharide,…thành

glucose dưới xúc tác của một số enzym tương ứng như: maliase, invertase,

melibiase,…

- Chuyển hóa glycose thành etanol và CO2. Ngoài ra còn chuyển hóa các loại

đường khác thành các loại rượu như propylic, izopropylic, amilic…

- Sự tổng hợp vật chất tế bào từ glucose thành glucogen cũng có thể xảy ra

trong quá trình sinh trưởng và phát triển của nấm men.

* Sự trao đổi lipid:

Trong quá trình sinh trưởng và phát triển hiếu khí thường kèm theo quá trình tổng

hợp các acid béo và sterol ở nấm men. Các chất này là thành phần quan trọng của tế bào.

* Sự trao đổi các hợp chất nitơ:

Các hợp chất nitơ có trong dịch nha gạo gồm: các phân đoạn protein (các

polypeptide, peptid, pepton, acid amin), các muối amoni, các purite, nucleotide… Trong

số các hợp chất này thì các muối amoni vô cơ và các acid amin sẽ được nấm men sử

dụng như nguồn cung cấp nitơ phục vụ cho quá trình sinh trưởng và trao đổi chất.

Biến đổi hóa học.

* Sự thay đổi hàm lượng chất khô

trong quá trình lên men, nấm men sử dụng đường trong dịch nha để tăng sinh

khối và lên men ethanol. Do đó nồng độ chất khô trong dịch lên men sẽ giảm dần.

Người ta dựa vào sự thay đổi Balling làm thông số điều khiển quá trình lên men. Độ

Balling trước quá trình lên men là 130 Balling (Độ Balling nguyên thủy). Tùy theo từng

loại bia mà kết thúc quá trình lên men chính và lên men phụ có độ Balling khác nhau.

* Sự thay đổi pH:

Sau khi kết thúc quá trình lên men chính pH giảm xuống còn khoảng 4,4÷4,5.

Hiện tượng giảm pH trong quá trình lên men là do sự hình thành acid H2CO3 (do CO 2

sinh ra trong quá trình lên men hòa tan vào nước), sự vận chuyển ion H+ qua màng tế

bào và hình thành nên các acid hữu cơ. Trong quá trình trao đổi chất của nấm men như

acetic, acid, formic, acid lactic, acid citric…

Dương Ngọc Tuệ CNTP3, K50 32

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

* Sự thay đổi hàm lượng khoáng chất

Trong quá trình lên men, nấm men đã sử dụng một số kim loại cần cho sự sinh

trưởng và phát triển của nấm men như: Ca2+; Mg2+; Fe2+; Mn2+; Co2+; K+; Ni2+ và Zn2+.

Dịch nha được xem là nguồn cung cấp các thành phần khoáng cần thiết cho nấm men.

Vì vậy trong quá trình nấu dịch nha cần bổ xung thêm Ca2+ và Zn2+

* Sự tạo thành các este:

Các este được tạo thành vào cuối giai đoạn lên men chính nhờ phản ứng ester hóa

giữa alcol (chủ yếu là ethanol) và các acid hữu cơ sinh ra trong quá trình lên men. Các

loại ester này tạo nên hương đặc trưng cho bia thành phẩm.

Biến đổi hóa lý.

* Sự hình thành bọt:

Bọt được tạo thành trong quá trình lên men chính nhờ sự giải phóng các khí ở dạng

không liên kết đặc biệt là CO 2. Do bản chất của dịch nha là hệ keo gồm các hợp chất

có tính hoạt động bề mặt như protein, palyphenol, chất đắng…Các chất này tạo nên

một lớp hấp phụ trên bề mặt các bóng khí do đó khí khó thoát khỏi bóng này và tạo

thành bọt mịn. Những bọt này có xu hướng thoát lên trên bề mặt tạo nên sự khuấy trộn

trong quá trình lên men.

* Sự hòa tan khí CO2:

Độ hòa tan của CO2 trong dịch lên men thấp hơn trong nước đồng thời hàm lượng

CO2 sinh ra tăng nhanh cùng hàm lượng ethanol. Do đó, một phần CO2 tồn tại trong

dịch men dưới dạng liên kết với một số thành phần khác như protein, ester. Phần CO2

còn lại có xu hướng thoát lên trên bề mặt tạo lên sự tự khuấy đảo dịch lên men. Ngoài ra

sự tự khuấy đảo dịch lên men còn diễn ra bởi sự chênh lệch nhiệt độ trong quá trình giữ

ổn định nhiệt.

* Cách tiến hành :

Bước 1 : thanh trùng đường cấp men bằng nước nóng từ hệ thống Cip trung

tâm trước khi nhận mẻ dịch đầu tiên của tank lên men khoảng 40 ÷ 50 phút. Yêu cầu

nước thanh trùng > 85oC. Đường cấp men đi tới đâu thì thanh trùng tới đó. Thời gian

thanh trùng là 30 phút.

Dương Ngọc Tuệ CNTP3, K50 33

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Bước 2 : đặt lượng men cần đưa vào trên cân điện tử, mở đáy tank lên men và

bật bơm cấp men vào mẻ đầu tiên của tank lên men, sau khi nhiệt độ dịch hèm ổn

định và đạt nhiệt độ lên men.

Bước 3 : vệ sinh đường ống và tank chứa men ngay sau khi cấp men xong lúc

đầu chưa cần cấp lạnh ngay, vì nhiệt độ lên men chính yêu cầu là 14 oC, nhưng do cần

phải có thời gian chờ đợi giữa các mẻ nấu nên ở 3 mẻ đầu ta thường chỉ chạy lạnh đến

khoảng 12oC, hai mẻ sau có thể ở 13oC để khi tank đầy thì nhiệt độ trong tank cũng

đạt vừa đến 14oC do nấm men phát triển sinh khối làm tăng nhiệt độ.

Trong quá trình lên men chính thường chỉ cấp lạnh cho khoang trên cùng, mục

đích để tạo ra sự chênh lệch nhiệt độ giữa các khoang, nhờ đó tạo ra sự đối lưu, nấm

men sẽ chuyển động từ dưới lên trên, tăng bề mặt tiếp xúc giữa enzym và cơ chất.

Đồng thời trong quá trình lên men CO 2 tạo ra nhiều đủ lớn nó sẽ kéo theo tế bào nấm

men nổi lên trên bề mặt, bọt khí vỡ ra và nấm men lại rơi xuống.

Cứ như vậy nấm men được đảo trộn, giúp quá trình lên men diễn ra nhanh hơn

và đều hơn. Thời gian lên men chính khoảng 6 ngày, khi nồng độ chất khô giảm

xuống ta chuyển sang lên men phụ. Sau 4 ngày lên men, ta hạ nhiệt độ khối dịch

xuống 4oC giữ khoảng trong vòng 1 ngày để xác nấm men kết lắng rồi tiến hành thu

hồi men. Trong thơì gian lên men chính , lượng CO 2 tạo ra nhiều, khi kiểm tra thấy

CO2 đạt độ tinh khiết > 99,6% thì tiến hành thu hồi.

Trong quá trình lên men chính nấm men phát triển qua 4 giai đoạn sau :

Giai đoạn 1(thích nghi) :

Đây là giai đoạn nấm men làm quen dần với dịch lên men, chúng hấp thụ các

chất dinh dưỡng có trong dịch đường như axit amin, đường maltoza…để sinh năng

lượng cung cấp cho quá trình sinh tổng hợp tế bào.

Giai đoạn 2 (logarit) :

Ở giai đoạn này nấm men đạt tốc độ sinh sản lớn nhất và với tốc độ không đổi.

Tế bào được tăng theo cấp số nhân. Giai đoạn này tế bào hoạt động mạnh nhất, số tế

bào nảy chồi và tế bào trẻ rất cao.

Giai đoạn 3 (cân bằng) :

Nấm men ngừng sinh sản, số tế bào có trong dịch là không đổi, số tế bào nảy

chồi giảm.

Giai đoạn 4 (suy vong) :

Dương Ngọc Tuệ CNTP3, K50 34

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Là giai đoạn nấm bắt đầu kết bong lắng xuống đáy thiết bị, giai đoạn này số tế

bào chết chiếm nhiều.

II.2.8.5 Lên men phụ

* Mục đích :

Tiếp tục của quá trình lên men chính nhằm chuyển hóa hết phần đường có khả

năng lên men còn tồn tại trong bia non. Ý nghĩa của quá trình lên men phụ rất lớn đối

với việc tạo hương vị, bọt, hương thơm, nó quyết định tới độ bền vững của bia cũng

như các đặc tính kỹ thuật của bia thành phẩm. 3

Trong quá trình lên men phụ, lượng CO 2 tiếp tục được tạo ra và hòa tan vào bia

non, CO2 chủ yếu ở dạng liên kết và một phần ở dạng tự do. Khi lên men phụ hàm

lượng axit hữu cơ tăng nhưng không đáng kể, các ester đươc tạo thành thực hiện quá

trình khử diacetyl đến mức cho phép ( < 0,2 mg/l ) rượu bậc cao giảm. Vì vậy

hương vị của bia được hoàn thiện dần.

* Những biến đổi trong quá trình lên men phụ:

Những biến đổi trong qúa trình lên men phụ cũng giống như biến đổi trong quá

trình lên men chính. Trong đó, có những biến đổi rất quan trọng ảnh hưởng đến những

biến đổi bia thành phẩm. Đó là sự chín của bia non kèm theo sự điều chỉnh các tính

chất cảm quan của bia thành phẩm như: độ trong, độ bền, đặc trưng keo, màu sắc và

hương vị bia.

+ Diacetyl:

Trong giai đoạn này, nấm men sử dụng Diacetyl làm cơ chất và chuyển hoá

chất này thành aceton và 2,3-butadiol trong điều kiện kỵ khí. Quá trình phân huỷ

Diacetyl phụ thuộc vào nhiệt độ, nhiệt độ càng lạnh thì càng chậm. Thông thường, giới

hạn cho phép của diacetyl là ≤0,2mg/l thì mới được gọi là đã chín.

+ Acetaldehyde

Vì quá trình lên men phụ hàm lượng Acetaldehyde tiếp tục giảm xuống do hoạt

động trao đổi chất của nấm men.

+ Các axít béo dễ bay hơi.

Sự tổng hợp các axit béo mặt ngắn (từ C 4÷C10) sẽ bị đình chỉ trong giai đoạn đầu

của quá trình lên mên phụ. Sau đó, nấm men sẽ kết nối các axit béo mặt ngắn thành

triglycide dự trữ trong tế bào. Tuy nhiên, nếu quá trình lên men phụ kéo dài thì hàm

Dương Ngọc Tuệ CNTP3, K50 35

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

lượng acid béo trong dịch lên men sẽ tăng do quá trình thuỷ phân glycide. Sự có mặt

các acid béo này ảnh hưởng đến mùi vị của bia thành phẩm.

+ Sự bão hoà CO2 trong bia

Sự bảo hoà CO2 phụ thuộc vào nhiệt độ, áp suất và thời gian lên men phụ.

Trong giai đoạn này, quá trình lên men ethanol vẫn tiếp tục diễn ra kèm theo sự giải phóng

CO2 vào trong dịch lên men. Tuy nhiên, chỉ có 15% lượng CO 2 tạo thành được hấp thụ

trong bia, tồn tại ở dạng hoà tan hoặc liên kết với các thành phần khác của dạng lên men.

Trong quá trình lên men phụ có những hợp chất không bền như este của acid

cacbonic, chính những chất này làm cho CO2 thất thoát nhanh mỗi khi thay đổi áp suất

đột ngột trong tank lên men. Acid cacbonic có thể liên kết với glycerin và glycol tạo nên

các este và còn có thể kết hợp với các acid lactic, aceton, 2,3-butylenglycal. Như vậy,

trong bia xuất hiện nhiều dạng liên kết hóa học và hoá lý khác nhau của CO2. Do đó,

CO2 sinh ra không chỉ tồn tại ở dạng khí, dạng hoà tan mà còn tồn tại ở dạng liên kết, ba

dạng này có mối quan hệ qua lại với nhau.

+ Sự tự trong của bia:

Bia sau khi lên men chính chứa một lượng đáng kể tế bào nấm men và các hạt

cặn mịn, các hạt này bao gồm -glucan, ß-glucan, pentosan, xác vi sinh vật và các

muối oxalate calcium. Trong quá trình lên men phụ, dưới tác dụng của nhiệt độ thấp

(2÷4oC) và áp suất P=0,8÷1,13atm, các hạt này có xu hướng kết hợp lại với nhau

thành những hạt lớn và lắng xuống đáy bồn lên men. Ở điều kiện này, qúa trình đông tụ

nhựa houblon, đông tụ các hợp chất tanin-protêin cũng diễn ra. Tế bào nấm men cũng

chịu ảnh hưởng của nhiệt độ thấp, áp suất cao cũng từ từ lắng xuống đáy thùng.

* Cách tiến hành :

Khi kết thúc quá trình lên men chính ta chuyển sang lên men phụ. Nhiệt độ của

quá trình lên men phụ là 0 ÷ 2oC. Sau khi thu hồi men ta hạ nhiệt độ xuống 2 oC thơì

gian lên men phụ khoảng 8 ÷ 12 ngày, quá trình lên men phụ kết thúc khi độ đường

đạt 2,1 ÷ 2,5oS.

Trước khi lọc khoảng 2 ngày ta hạ nhiệt độ xuống 0 oC. Ở giai đoạn cuối này

tốc độ lên men chậm hơn, nấm men tiếp tục sử dụng phần đường còn lại trong dịch

lên men tạo thành CO2 và các sản phẩm bậc 2 làm hương vị của bia được ổn định hơn

(làm trong bia, khử diaxetyl, làm chín và ổn định bia). Lượng CO 2 tạo ra dưới tác

Dương Ngọc Tuệ CNTP3, K50 36

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

dụng của nhiệt độ thấp hoà tan vào dịch lên men. Nếu lượng CO 2 này không đủ ta có

thể bổ sung thêm.

Tổng thời gian lên men khoảng 16 ÷ 18 ngày. Tuy nhiên tuỳ theo mức độ tiêu

thụ có thể kéo dài hoặc ngắn hơn. Trong quá trình lên men, theo nguyên tắc mỗi ngày

phải lấy mẫu một lần để kiểm tra các yếu tố sau : pH, độ đường và soi tế bào nấm

men xem quá trình lên men có diễn ra bình thường hay không. Nếu pH của dịch lên

men tăng nghĩa là dịch lên men có thể bị nhiễm vi khuẩn lactic hoặc axetic. Còn soi tế

bào nấm men để biết mật độ tế bào nấm men, tỉ lệ nảy chồi và đặc điểm hình thái của

tế bào. Kết thúc lên men độ đường đạt khoảng

2,1 ÷ 2,5oS.

Cip các tank lên men, tank chứa men và tank nhân men :

Hệ thống Cip gồm bốn thùng :

1. Thùng chứa NaOH 2% + Mix 100 nồng độ 0,05%

2. Thùng chứa NaOH hồi lưu

3. Thùng chất sát trùng Trimeta-HC 2% dung để khử trùng

4. Thùng P3-Oxonia 0,3%1.2.8. Lọc trong bia

II.2.9 Lọc trong bia

* Mục đích :

Quá trình này nhằm tách cặn lơ lửng, tách các tế bào nấm men sống và các tế

bào trong bia để tăng giá trị cảm quan, ổn định thành phần cơ học, làm tăng độ bền

sinh học và độ bền của bia. Dịch sau khi lọc trong suốt có màu vàng sáng. Nhiệt độ

lọc bia khoảng 0÷ 2oC.

* Các phương pháp lọc:

- Lọc có chất trợ lọc :

Ưu điểm : lọc triệt để , hiệu quả cao

Nhược điểm : chi phí lọc cao hơn, thiết bị cấu tạo phức tạp

- Lọc không có chất trợ lọc :

Ưu điểm : chi phí lọc thấp, thiết bị đơn giản.

Nhược điểm : nhanh bị bít, chỉ dùng để lọc hoàn thiện

Máy lọc có chất trợ lọc lại có nhiều loại khác nhau :

Máy lọc đĩa :

Ưu điểm : bia lọc bằng thiết bị này có thể đạt đến độ trong tinh thể

Dương Ngọc Tuệ CNTP3, K50 37

Đồ án tốt nghiệp Thiết kế nhà máy bia năng suất 25 triệu lít/năm

Nhược điểm : chu trình lọc ngắn, vệ sinh khó khăn, luôn phải bổ sung vật liệu lọc sau

mỗi lần tái sử dụng hao phí.

Máy lọc tấm bản :

Ưu điểm : bề mặt lọc lớn, lọc trong và loại bỏ được nấm men, vật liệu lọc dễ kiếm, dễ

thay thế, không yêu cầu trình độ cao.

Nhược điểm : bia dễ bị oxi hoá, khó giữ nhiệt độ lạnh của bia trong quá trình lọc nên

làm giảm tính ổn định các hạt keo tạo độ nhớt. Phải thay thế vải lọc nhiều lần.

Từ đặc điểm của máy lọc trên cùng với điều kiện sản xuất em chọn máy lọc

ống có sử dụng chất trợ lọc là diatomit.

* Cách tiến hành :