Beruflich Dokumente

Kultur Dokumente

Consulta Facilidades

Hochgeladen von

David Jose Calderin BrangoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Consulta Facilidades

Hochgeladen von

David Jose Calderin BrangoCopyright:

Verfügbare Formate

1.

PRINCIPALES PROBLEMAS OPERATIVOS (SEPARACION DE FASES)

Crudos espumosos (Formación de espuma)

Flujo de avance

Presencia de arenas (Presencia y acumulación de sólidos)

Bajas temperaturas

Crudos Viscosos

Parafinas

Emulsiones

Corrosión

CRUDOS ESPUMOSOS (FORMACION DE ESPUMAS)

La principal causa de la espuma en el petróleo crudo es la presencia de

impurezas, además del agua, que no son prácticas para eliminar antes

de que la corriente llegue al separador. Una impureza que casi siempre

causa espuma es el CO2. A veces, los fluidos de completamiento y

reacondicionamiento, que son incompatibles con los fluidos del pozo,

también pueden causar espuma. La espuma no presenta problemas

dentro de un separador si el diseño interno garantiza el tiempo

adecuado o la suficiente superficie coalescente para que la espuma se

"rompa".

La formación de espuma en un recipiente de separación es un problema

triple:

1. El control mecánico del nivel de líquido se dificulta porque cualquier

dispositivo de control debe tratar esencialmente con tres fases líquidas

en lugar de dos.

2. La espuma tiene una gran relación volumen-peso. Por lo tanto, puede

ocupar gran parte del espacio del recipiente que, de lo contrario, estaría

disponible en las secciones de recolección de líquido o de asentamiento

por gravedad.

3. En un banco de espuma no controlado, resulta imposible remover el

gas separado o el aceite desgasificado del recipiente sin arrastrar parte

del material espumoso en las salidas de líquido o gas.

Las tendencias de formación de espuma de cualquier aceite pueden

determinarse con pruebas de laboratorio. Solo las pruebas de

laboratorio, realizadas por empresas de servicio calificadas, pueden

determinar cualitativamente la tendencia de formación de espuma del

aceite. Una de esas pruebas es la ASTM D892, que consiste en burbujear

aire a través del aceite. Alternativamente, el aceite puede saturarse con

su gas asociado y luego expandirse en un contenedor de gas.

Esta prueba alternativa modela más de cerca el proceso de separación

real. Ambas pruebas son cualitativas. No existe un método estándar

para medir la cantidad de espuma producida o la dificultad para romper

la espuma. La espuma no es posible predecir con anticipación sin

pruebas de laboratorio. Sin embargo, puede esperarse la formación de

espuma cuando el CO2 está presente en pequeñas cantidades (1-2%). Se

debe tener en cuenta que la cantidad de espuma depende de la caída de

presión a la que está sujeto el líquido de entrada, así como las

características del líquido en las condiciones del separador.

La tendencia a formar espuma de una mezcla vapor-líquido o vapor-líquido-líquido afectará

severamente el desempeño del separador.

Generalmente, si se sabe que la espuma es un problema antes de instalar el recipiente,

pueden incorporarse deflectores de espuma como el método más económico de eliminar el

problema. Sin embargo, en algunos casos puede ser necesario resolver un problema en

particular, usando soluciones más efectivas como agregar longitud extra al recipiente o usar

aditivos químicos. Cualquier información que pueda obtenerse sobre la dispersión de espuma

por análisis de laboratorio, antes del diseño del separador es de mucha ayuda.

Algunos problemas que se presentan con la formación de espuma en la separación de fases

son:

Dificultad para controlar el nivel de liquido

Problemas en la separación del líquido del gas

Probabilidad que el gas y el líquido salgan del separador junto con la espuma y con ello

causar considerables perdidas económicas

FLUJO DE AVANCE

Algunas líneas de flujo bifásico muestran la tendencia a un tipo de flujo inestable, de oleaje,

que se denomina flujo de avance. Obviamente la presencia del flujo avance requiere incluir

placas rompe olas en el separador.

PRESENCIA DE ARENAS (PRESENCIA Y ACUMULACIÓN DE SÓLIDOS)

Algunos problemas que se presentan con la presencia de arena en la separación de fases son:

Taponamiento de los dispositivos internos del separador

Erosión, corte de válvulas y líneas

Acumulación en el fondo del separador

Puede ser controladas instalando tuberías de lavado (si aplica), boquillas de limpieza por

inyección de líquidos, boquillas de remoción de sólidos, inclinación de recipientes horizontales,

aberturas para la limpieza.

BAJAS TEMPERATURAS

Aun cuando esta condición no se encuentra a menudo, la temperatura baja y la presión alta

presentan la posibilidad de formación de hidratos de gas. Es correcto suponer que cualquier

gas natural o gas asociado contiene vapor de agua al producirlo y que esta agua puede

condensarse y causar formación de hidratos. Este renglón debe ser verificado ya que puede ser

necesario el calentamiento para resolver el problema.

CRUDOS VISCOSOS

La presencia de crudos viscosos en los procesos de separación presenta inconvenientes a los

cuales se necesita incrementar el tiempo de retención durante el proceso de separación del

mismo, es recomendable 4 veces el tiempo normal.

PARAFINAS

La parafina en los separadores de petróleo y gas reduce su eficiencia y puede hacerlos

inoperables llenando parcialmente el recipiente y/o bloqueando el extractor de mezcla y las

entradas de fluido. Puede ser removida efectivamente utilizando vapor o solventes.

Estos materiales pegajosos, como es el caso de crudos Parafínicos, pueden presentar

problemas operativos, debido al ensuciamiento, incrustación y taponamiento de los elementos

internos.

EMULSIONES

La presencia de emulsiones crea problemas en los separadores de 3 fases. Se pueden usar los

desemulsificantes para romper la emulsión.

CORROSION

Los fluidos producidos del pozo pueden ser muy corrosivos y causar la falla temprana del

líquido. Los dos elementos mas corrosivos son de dióxido de carbono y el sulfuro de

hidrogeno.

Das könnte Ihnen auch gefallen

- Teoría Equipo de Subsuelo en Bombeo MecánicoDokument41 SeitenTeoría Equipo de Subsuelo en Bombeo MecánicoDavid Jose Calderin BrangoNoch keine Bewertungen

- Teoria Equipo Superficial en Bombeo MecánicoDokument37 SeitenTeoria Equipo Superficial en Bombeo MecánicoDavid Jose Calderin Brango100% (1)

- Comparación Unidades de BombeoDokument4 SeitenComparación Unidades de BombeoDavid Jose Calderin BrangoNoch keine Bewertungen

- Informacion Traducida BM Introduction To Sucker-Rod PumpingDokument61 SeitenInformacion Traducida BM Introduction To Sucker-Rod PumpingDavid Jose Calderin BrangoNoch keine Bewertungen

- Aplicación de Nanofluidos para La Recuperación de Petróleo PesadoDokument22 SeitenAplicación de Nanofluidos para La Recuperación de Petróleo PesadoDavid Jose Calderin BrangoNoch keine Bewertungen

- Parcial de Gerencia Integrada de YacimientosDokument31 SeitenParcial de Gerencia Integrada de YacimientosDavid Jose Calderin BrangoNoch keine Bewertungen

- Procesos de EndulzamientoDokument24 SeitenProcesos de EndulzamientoDavid Jose Calderin BrangoNoch keine Bewertungen

- Tesis GLP 1 PDFDokument159 SeitenTesis GLP 1 PDFDavid Jose Calderin BrangoNoch keine Bewertungen

- Procesos de EndulzamientoDokument8 SeitenProcesos de EndulzamientoDavid Jose Calderin BrangoNoch keine Bewertungen

- Impacto de Los No Hidrocarburos en La Envolvente de La Fase de Fluidos Del YacimientoDokument11 SeitenImpacto de Los No Hidrocarburos en La Envolvente de La Fase de Fluidos Del YacimientoDavid Jose Calderin BrangoNoch keine Bewertungen

- Primer Parcial de Gerencia Integrada de YacimientosDokument28 SeitenPrimer Parcial de Gerencia Integrada de YacimientosDavid Jose Calderin BrangoNoch keine Bewertungen

- Ejercicio de Diseño Separador Trifasico HorizontalDokument13 SeitenEjercicio de Diseño Separador Trifasico HorizontalDavid Jose Calderin Brango0% (1)

- Ejercicio de Diseño Separador Bifásico HorizontalDokument12 SeitenEjercicio de Diseño Separador Bifásico HorizontalDavid Jose Calderin Brango0% (1)

- Trabajo Final de Gestión IntegralDokument29 SeitenTrabajo Final de Gestión IntegralDavid Jose Calderin BrangoNoch keine Bewertungen

- Traduccion YACIMIENTOS DE GAS-TAREKDokument6 SeitenTraduccion YACIMIENTOS DE GAS-TAREKDavid Jose Calderin BrangoNoch keine Bewertungen

- Migracion Del Petroleo y GasDokument19 SeitenMigracion Del Petroleo y GasDavid Jose Calderin BrangoNoch keine Bewertungen

- PVT RecombinacionDokument16 SeitenPVT RecombinacionDavid Jose Calderin BrangoNoch keine Bewertungen

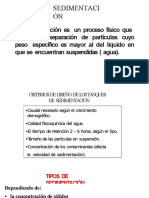

- SEDIMENTACIÓNDokument34 SeitenSEDIMENTACIÓNJeissonNoch keine Bewertungen

- Plan de AccionDokument2 SeitenPlan de Accionhelaman86Noch keine Bewertungen

- Implante de MarcapasosDokument4 SeitenImplante de MarcapasosJesus Tadeo SilaNoch keine Bewertungen

- Indices PleDokument50 SeitenIndices PleMELANY ESTHER ALVAREZ ZUÑIGANoch keine Bewertungen

- MIB Mod1Dokument15 SeitenMIB Mod1Julian DoradoNoch keine Bewertungen

- 09 - EIA - Calidad Del Paisaje Visual Tres HermanasDokument128 Seiten09 - EIA - Calidad Del Paisaje Visual Tres HermanasJose Francisco Solano SantamariaNoch keine Bewertungen

- ActaDokument25 SeitenActaanaNoch keine Bewertungen

- Analisis Vial de La Ciudad de HuanucoDokument10 SeitenAnalisis Vial de La Ciudad de HuanucoJavier Villar0% (1)

- Muerte o Transfiguración Del LectorDokument12 SeitenMuerte o Transfiguración Del LectorEmiliano AbalosNoch keine Bewertungen

- Supuestos Prácticos Sobre La Ley de Seguridad CiudadanaDokument6 SeitenSupuestos Prácticos Sobre La Ley de Seguridad CiudadanaDiego Aragón OrtegaNoch keine Bewertungen

- DripticoDokument2 SeitenDripticoLara Perez perezNoch keine Bewertungen

- Las Mentiras Del Índice de Masa CorporalDokument3 SeitenLas Mentiras Del Índice de Masa CorporalMarco GomezNoch keine Bewertungen

- Practica - Prueba de Hipotesis de Dos Muestras Semana 12Dokument28 SeitenPractica - Prueba de Hipotesis de Dos Muestras Semana 12mirka del pilar100% (1)

- Revista 62 PDFDokument188 SeitenRevista 62 PDFSócrates Westres Zúñiga0% (1)

- Matambre Cerdo A La Leche Con CebollaDokument11 SeitenMatambre Cerdo A La Leche Con CebollaKyla MartinezNoch keine Bewertungen

- Material Didáctico - Referencias - S3 PDFDokument1 SeiteMaterial Didáctico - Referencias - S3 PDFNorbertoNoch keine Bewertungen

- Fundamentos de La MicrobiologiaDokument1 SeiteFundamentos de La MicrobiologiaAzul GarciaNoch keine Bewertungen

- Universidad Tecnológica de Honduras: Contabilidad GeneralDokument25 SeitenUniversidad Tecnológica de Honduras: Contabilidad GeneralJeimy Macedo MartínezNoch keine Bewertungen

- Tarea5 AnalisisContable KerenRamirez61911522Dokument26 SeitenTarea5 AnalisisContable KerenRamirez61911522Keren RamirezNoch keine Bewertungen

- Boletín 1-Resueltos-IETC-16 - 17-V1Dokument14 SeitenBoletín 1-Resueltos-IETC-16 - 17-V1Yassin BehdaouiNoch keine Bewertungen

- Practica 04..Dokument7 SeitenPractica 04..Jose Belman EspitiaNoch keine Bewertungen

- Solución Capitulo Engranes ShigleyDokument13 SeitenSolución Capitulo Engranes ShigleyMarianaChiwo0% (1)

- PreviewDokument24 SeitenPreviewjosselynNoch keine Bewertungen

- Esquemas de Evaluacion Por CompetenciasDokument5 SeitenEsquemas de Evaluacion Por CompetenciasJuan Heladio Sandoval SanchezNoch keine Bewertungen

- González Quirós, José L. - La Inteligencia Artificial y La Realidad RestringidaDokument32 SeitenGonzález Quirós, José L. - La Inteligencia Artificial y La Realidad RestringidaRuben RomanNoch keine Bewertungen

- Música e Instrumentos ParaguayosDokument3 SeitenMúsica e Instrumentos ParaguayosRay SpenderNoch keine Bewertungen

- Curso de TECH TOOL PTT 1.12 - Parte 2Dokument77 SeitenCurso de TECH TOOL PTT 1.12 - Parte 2David LifeDj Jr.80% (5)

- Alimentos-Restas y CelebracionDokument15 SeitenAlimentos-Restas y CelebracionJacqueline ArdilaNoch keine Bewertungen

- Primera Entrega Gestión de Inventarios y AlmacenamientoDokument10 SeitenPrimera Entrega Gestión de Inventarios y Almacenamientosebatian chavarriaNoch keine Bewertungen

- Sst-Fo-017 KárdexDokument2 SeitenSst-Fo-017 KárdexMarvin Lino Medina PalominoNoch keine Bewertungen