Beruflich Dokumente

Kultur Dokumente

Alimentador

Hochgeladen von

ALDEMAR MENDEZCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Alimentador

Hochgeladen von

ALDEMAR MENDEZCopyright:

Verfügbare Formate

CURSO DE TÉCNICO SUPERIOR

EN PREVENCIÓN DE RIESGOS

LABORALES

Seguridad en el Trabajo

U.D. 7: Máquinas y herramientas en Artes Gráficas

INDICE

PROFESOR RESPONSABLE

INTRODUCCIÓN

OBJETIVOS

ESQUEMA DE LA UNIDAD

CAPÍTULO 1: MÁQUINAS HERRAMIENTAS EN ARTES GRÁFICAS. MÁQUINAS DE

PREPARACIÓN DEL PAPEL PARA IMPRIMIR

CAPÍTULO 2: MÁQUINAS HERRAMIENTAS EN ARTES GRAFICAS. MÁQUINAS PARA

LA IMPRESIÓN

CAPÍTULO 3: EJERCICIO PRÁCTICO

CAPÍTULO 4: LEGISLACIÓN DE SEGURIDAD EN MÁQUINAS

BIBLIOGRAFÍA

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

PROFESOR RESPONSABLE

Nombre: Enrique Borrego de Polanco y Miguel Llinás González

Dirección: Instituto Nacional de Seguridad e Higiene en el Trabajo. Centro Nacional de Nuevas

Tecnologías. Torrelaguna, 73 28027 - Madrid

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

INTRODUCCIÓN

Dado que no es posible tratar aquí con detalle la enorme variedad de máquinas-herramienta

existentes, vamos a centrarnos en un conjunto de máquinas, las empleadas habitualmente en los

trabajos de imprenta, como muestra del tratamiento sistemático que ha de darse al análisis,

prevención y protección de los riesgos derivados de la utilización de cualquier máquina.

La razón de elegir este grupo de máquinas es que son muy frecuentes en la Administración Pública, a

quien originalmente va dirigido el presente Curso.

Antes de seguir adelante, conviene aclarar que todo lo que se ha dicho en la Unidad 3 de Máquinas

es perfectamente aplicable a las máquinas herramientas que se tratan aquí, por lo que es preciso

partir del contenido de dicha unidad para una mejor comprensión de esta.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

OBJETIVOS

· Que el alumno conozca algunas máquinas herramientas y sus características más importantes.

· Que el alumno conozca los riesgos y medidas preventivas más importantes en las máquinas

herramientas utilizada en la industria de artes gráficas.

· Que el alumno conozca la forma segura de utilizar y mantener las máquinas.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

ESQUEMA DE LA UNIDAD

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

CAPÍTULO 1: MÁQUINAS HERRAMIENTAS EN ARTES GRÁFICAS.

MÁQUINAS DE PREPARACIÓN DEL PAPEL PARA IMPRIMIR

Las máquinas que vamos a estudiar en este tema se distinguen por su peligrosidad ya que engloban

un alto porcentaje del total de la accidentalidad del sector. Estas máquinas, comunes a los distintos

procesos de impresión, son:

z Guillotina.- Sirve para cortar resmas de papel en pliegos del formato deseado para la

impresión posterior. El corte se hace mediante una o varias cuchillas al efecto.

z Máquina circular de cortar y rayar cartón. - Es, dentro de las máquinas de preparación del

papel o cartón para la impresión, la que posee con mucho un menor índice de accidentalidad,

lo que no significa que esto sea motivo suficiente para descartar su peligrosidad.

Esta máquina es una especie de cizalla cuya finalidad es cortar y rayar papel o cartón a las

medidas deseadas para su posterior impresión y plegado, para ello dispone de cuchillas y

discos de rayar.

z Troqueladora. - Es una máquina utilizada para cortar, hender, grabar y rayar diversos

materiales como cartón, papel, plásticos y otros similares mediante la presión realizada por un

troquel. Puede ser de dos tipos:

{ Troqueladora de presión plana: Máquina sumamente peligrosa como demuestra su

elevado índice de accidentalidad.

{ Troqueladora de presión planocilíndrica: Máquina de escaso interés en materia de

seguridad.

1 Guillotina

A) Descripción general y método de trabajo

A.1 Definición y funciones

La guillotina es una máquina destinada especialmente a las artes gráficas que dispone de

una o varias cuchillas accionadas mecánica o hidráulicamente y cuya finalidad es cortar

resmas de papel al formato deseado o bien recortar pliegos o resmas de papel ya

manipulados a su formato definitivo. (Figura 1a).

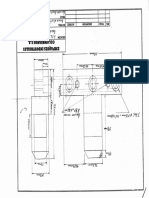

A.2 Órganos operadores

a) Bancada.- Es la pieza de fundición sobre la que descansa la máquina

b) Bastidor.- Es la pieza de hierro que se apoya sobre la bancada y soporta a la cuchilla

y el pisón.

c) Platina o plato.- Es la mesa de hierro pulimentada sobre la que se apoyan las resmas

de papel que se van a cortar. Las platinas de máquinas grandes disponen de esferitas con

toberas inyectoras de aire, para ayudar al manipulado de grandes resmas de papel.

d) Guía o escuadra.- Pieza perpendicular a la platina y a todo lo ancho de ésta, que

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

mediante su desplazamiento a lo largo del eje de la platina, sirve de tope a la longitud de

papel a cortar.

e) Cuchilla.- Pieza de acero sujeta al portacuchillas que presenta en su parte inferior un

borde cortado a bisel bien afilado, es la pieza que produce el corte en la resma de papel

y su longitud es siempre algo mayor que el ancho de la platina.

f) Portacuchillas.- Es la pieza en la que van alojadas las cuchillas y que en su

movimiento arrastran a éstas. Su accionamiento puede ser mediante palancas, volantes o

bielas.

g) Pisón.- Pieza de fundición del ancho de la platina que sujeta las resmas de papel

garantizando la posición y la inmovilidad de éstas antes de que la cuchilla efectúe el

corte.

FIGURA 1(a)

A.3 Método de trabajo

- El guillotinista recoge las resmas de papel que han de ser cortadas de una mesa auxiliar

y las pone en la platina.

- El papel se coloca en posición de corte mediante el accionamiento de la escuadra.

- Se baja el pisón con el pedal para comprobar la línea de corte. Esta operación no es

necesaria en caso de que la máquina disponga de un sistema de iluminación de la línea

de corte.

- Se acciona el portacuchillas, con lo que bajan automáticamente y con fuerza tanto el

pisón para sujetar como la cuchilla para cortar, ésta última con un retraso de décimas de

segundo respecto del pisón.

- Se retiran las resmas de papel cortadas y los residuos o tiras de papel sobrantes.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

En las máquinas más modernas con bloques lógicos y secuencias de corte programables

únicamente es necesario efectuar la programación.

B) Análisis de riesgos

B.1 Riesgos específicos de la guillotina

B.1.1.- Riesgos durante el funcionamiento.

Cizalladura de las manos entre cuchilla y plato (papel) en el momento del corte.

El riesgo se materializa bien en trabajos con guillotinas de un solo mando,

bien en trabajos realizados por más de una persona en guillotinas de doble

mando, en las que el ayudante puede tener las dos manos libres y acercarlas

al punto de corte en el momento en que baja la cuchilla.

Asimismo también pueden producirse accidentes por disparo intempestivo

de los órganos de mando; en las guillotinas más sencillas, con frecuencia, el

hecho de que baje la cuchilla depende de un único microrruptor que puede

quedarse bloqueado o autodispararse con lo que la cuchilla repetirá el ciclo

o se pondrá en funcionamiento intempestivamente. En las máquinas más

modernas es difícil que esto ocurra puesto que tienen un sistema de

seguridad autocontrolada, en el cual tendrían que darse dos fallos

simultáneamente de los sistemas de mando para que se crease una situación

de peligro.

z Atrapamiento entre el pisón y el plato o el papel

Durante la operación de comprobación de que la cuchilla cortará por el lugar

deseado. Al accionar el pisón con el pedal de pie teniendo las manos sobre el

papel o el plato.

z Cizalladura entre el pisón y la cuchilla.

Este accidente puede producirse al intentar sacar el papel adherido al pisón

mientras este sube después del corte, el pisón arrastra la mano hasta la cuchilla

que está ya en su posición superior de reposo.

B.1.2.- Riesgos durante el mantenimiento.

z Atrapamientos y cortes durante las operaciones de limpieza y cambio de la

cuchilla.

C) Sistemas de prevención

C.1.- Sobre la Cizalladura de las manos entre cuchilla y plato.

a) Instalación de células fotoeléctricas, colocadas en un mínimo de dos de forma que

interrumpiendo el rayo luminoso se pare automáticamente la bajada del portacuchillas y

el pisón, el rayo luminoso ha de estar instalado de tal forma que sea imposible introducir

la mano en la zona peligrosa sin interrumpir ningún haz de luz. El circuito ha de ser tal

que un fallo en el funcionamiento de alguna de las células evite el accionamiento de la

máquina hasta su reparación.(ver figura 1b).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 1(b)

b) Doble mando de pulsación dotado de las características de coincidencia y continuidad

del disparo tal, que este no se produzca si no se pulsan al unísono ambos pulsadores y

que, asimismo, al soltar uno de ambos pulsadores la máquina se detenga

instantáneamente; la velocidad de reacción del mecanismo de paro del sistema debe ser

superior a la velocidad de la acción humana para alcanzar con una mano la zona

peligrosa (Ej. pretender recolocar el papel antes de que baje la cuchilla). Además los

dobles mandos tendrán sus dos botones de accionamiento lo suficientemente alejados

para impedir que puedan ser accionados con una sola mano. También debe estar previsto

evitar que el operario, con herramientas u otros artilugios, pueda ingeniárselas para

poner la máquina en marcha con una sola mano.

c) Dispositivo salvamano que aparta las manos de la zona de corte cuando baja la

cuchilla. Como función complementaria este dispositivo de seguridad evita, además, el

acceso al filo de la cuchilla aún estando ésta en la posición de reposo. (Ver figura 2).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

d) Con el fin de evitar disparos intempestivos, los circuitos de mando estarán diseñados

de tal modo que el fallo de uno solo de sus componentes no implique la puesta en

marcha intempestiva de la máquina.

C.2.- Sobre atrapamiento entre el pisón y el plato o el papel.

Instalar una protección en forma de capuchón en el pedal de bajada del pisón, a modo de

zapatilla en la que hay que introducir el pie, de tal manera que sea imposible su

accionamiento involuntario.

En las máquinas en las que sea posible se puede instalar una línea de corte iluminada de

tal modo que no sea necesario bajar el pisón para comprobar donde va a efectuarse el

corte.

C.3.- Sobre cizalladura entre el pisón y la cuchilla.

Este riesgo tan solo puede soslayarse mediante una metodología de trabajo adecuada,

instruyendo a los operarios sobre el riesgo y dictando normas interiores que prohiban la

manipulación en la zona de corte durante el retorno de la cuchilla y el pisón a su

posición de reposo. Tan solo el cumplimiento del R.D. 1215/97 de 18 de Julio (BOE de

7 de agosto de 1997) sobre utilización de los Equipos de Trabajo en el lugar de trabajo

es suficiente para controlar este riesgo.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

C.4.- Sobre atrapamientos y cortes durante las operaciones de limpieza y cambio de la

cuchilla.

La secuencia de operaciones a seguir para realizar el cambio de cuchillas se ajustará a lo

siguiente:

a) Desconectar la máquina de su fuente de energía.

b) Bloquear el sistema de desconexión impidiendo que alguien lo pueda

poner en marcha mientras se hace el cambio.

c) Con la máquina ya desconectada bajar el portacuchillas manualmente.

d) Colocar dos tacos de cartón debajo de la cuchilla.

e) Desatornillar los tacos que sujetan la cuchilla.

f) Subir el portacuchillas unos centímetros.

g) Roscar un par de espárragos, uno a cada lado de la cuchilla, en los

agujeros dejados por los tornillos de sujeción u otros destinados al efecto,

sacando la cuchilla manualmente soportada por los dos espárragos, incluso

sería conveniente, al realizar esta operación proteger el borde filoso

mediante una funda destinada a tal efecto. Esta operación, en función del

tamaño de la cuchilla, la realizarán uno o dos hombres.

Para su transporte se utilizará su estuche o funda a ser posible de madera en al que la

cuchilla se amordazará correctamente.

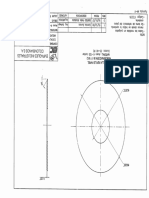

2 Cizalla circular de cartón

A) Descripción general y método de trabajo.

A.1.- Definición y funciones

La cizalla circular de cartón se utiliza para cortar y rayar cartón a las medidas deseadas

para su posterior impresión y plegado, disponiendo para ello de cuchillas cortadoras y

anillos hendedores.

Se distinguen dos tipos de cizallas circulares:

a) Cizallas circulares utilizadas tan sólo para operaciones de corte.

b) Cizallas circulares en las que se suman las operaciones de corte y rayado

o hendido del cartón.

A lo largo de este tema nos referiremos solamente a éstas últimas ya que en ellas quedan

comprendidos todos los riesgos comunes y específicos tanto de éstas como de las

anteriores.

A.2.- Órganos operadores

a) Mesa de introducción: Se trata de una plataforma donde se coloca el cartón para que

sea introducido, ya manualmente ya con empujador de accionamiento manual o bien con

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

un alimentador automático según los modelos.

b) Rodillos guía: Grupos de rodillos cilíndricos por entre los cuales pasa el cartón.

c) Cuchillas de corte: Se trata de juegos de dos cuchillas bien afiladas que van montadas

en árboles paralelos. Las cuchillas circulares son tangentes entre sí, pasando el cartón

por la línea de tangencia. Las cuchillas son desplazables a lo largo del eje de giro y el

número de juegos de cuchillas montadas es variable según las necesidades de la

operación.

z d)Anillos hendedores: Consisten en un anillo en relieve sobre dos anillos que

forman hueco. Los anillos que dejan un hueco tienen un diámetro algo inferior

que el anillo hendedor, lo que hace que presente un relieve respecto a estos, de

forma que al apoyarse la resma de cartón sobre los anillos de menor diámetro, el

que está en relieve produce la hendidura en el cartón sin llegar a cortarlo. Al igual

que las cuchillas de corte, los anillos también son desplazables a lo largo de su eje

de giro mediante un tornillo de apriete que fija su posición al eje.

z e) Mesa de salida: Es la plataforma donde se recoge el cartón ya mecanizado.

z f) Motor eléctrico. Suministra la energía de alimentación para el accionamiento de

todo el conjunto de la máquina.

z g) Bastidor o base soporte de todo el conjunto.

FIGURA 3

A.3.- Métodos de trabajo

La cizalla circular de cartón se utiliza para cortar y rayar el cartón a las medidas

deseadas para su posterior impresión y plegado. El corte se utiliza para determinar los

límites de la pieza de cartón mecanizada y la hendidura o rayadura para marcar las zonas

o líneas de plegado.

Antes de iniciar el trabajo se colocan sobre los respectivos ejes las cuchillas de corte y

los anillos hendedores, en número adecuado a las necesidades de la operación de modo

que pueden realizarse infinitas plantillas diferentes.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Para el trabajo en esta máquina se requiere normalmente la presencia de dos operarios,

uno situado en la mesa de introducción y otro en la mesa de salida de las piezas de

cartón mecanizadas.

La secuencia de las operaciones a realizar es como sigue:

a) Puesta en marcha de la máquina.

b) El operario encargado de la alimentación toma una resma o lámina de

cartón y apoyándola sobre la mesa y sobre la guía-tope lateral, previamente

reglada para la ocasión, la introduce en la máquina hasta conseguir que los

rodillos motrices de arrastre la conduzcan hasta las cuchillas de corte.

c) El operario situado en la mesa de salida de la máquina recoge y apila las

láminas de cartón ya mecanizado.

B) Análisis de riesgos

B.1.- Riesgos específicos de la cizalla circular

B.1.1- Atrapamiento de las manos del maquinista entre los rodillos guía de

arrastre.

Este riesgo se manifiesta debido primordialmente a:

a) Operaciones de introducción manual del cartón, en particular

cuando se introducen láminas de cartón de pequeñas

dimensiones.

b) Operaciones de alimentación automática, cuando se atasca la

alimentación y se trata de retirar las láminas de cartón con la

máquina en funcionamiento.

B.1.2.- Cortes y/o amputaciones por contacto manual con las cuchillas de

corte y/o los anillos hendedores.

Este riesgo se manifiesta debido primodialmente a:

a) Atasco de una lámina de cartón en la zona de operación que

trata de sacarse por la zona superior o posterior sin detener la

máquina.

b) Resbalones en los alrededores de la máquina en los que el

operario, al perder el equilibrio, se apoya en las cuchillas y/o en

los anillos hendedores que permanecen accesibles frontal,

superior y posteriormente.

C) Sistemas de prevención

C.1.- Sobre atrapamientos manuales en los rodillos guía de arrastre:

Pantalla protectora del acceso frontal a los cilindros de arrastre hacia las cuchillas

de corte.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Consiste en una pantalla, fija o móvil según que el grosor del cartón que se vaya a cortar

o rayar sea o no variable, cuya longitud debe ser igual a la de la boca de alimentación de

la máquina.

La citada pantalla será preferentemente de alma llena bien sea metálica o de material

plástico y en caso de que esté construida mediante chapa perforada, enrejado de varillas

o tela metálica, la abertura de la malla, según las tablas ergonómicas, no será superior a

1 centímetro cuadrado.

Para los casos en que las operaciones se realicen con láminas de cartón de grosor

inferior a 5 mm., la pantalla puede ser fija reglada con una abertura de boca de 6-7 mm.

con respecto a la superficie de la mesa de alimentación.

Para láminas de cartón de grosores mayores la pantalla protectora del acceso frontal a

los cilindros de arrastre será graduable y la abertura de boca será función del grosor

máximo de las láminas de cartón a cortar y rayar. En cualquier caso, debe tenerse en

presente que cuanto mayor sea la abertura de boca tanto más alejada deberá instalarse la

protección del punto de atrapamiento.(ver figuras 4, 5 y 6).

FIGURA 4

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 5

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 6

La pantalla descrita evita toda posibilidad de acceso frontal al punto de atrapamiento de

los rodillos cilíndricos de arrastre del cartón y su utilización es siempre posible y

necesaria.

Asimismo, como medida complementaria de las pantallas descritas y con el fin de alejar

las manos del operario del punto de atrapamiento, el empleo de alimentadores

automáticos o empujadores manuales, independientemente de otras prestaciones que nos

induzcan a usarlos, (p.ej. los alimentadores automáticos incrementan notablemente el

rendimiento de la máquina pues aumentan la velocidad de alimentación de la misma), es

aconsejable de un modo especial en operaciones de alimentación con láminas de cartón

de dimensiones reducidas ya que de este modo, en un caso, se mantienen alejadas las

manos del operario del punto de operación (empujadores manuales), y en el otro caso las

manos ya no son necesarias para efectuar la alimentación de la máquina (alimentadores

automáticos).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

C.2.- Sobre cortes y/o amputaciones por contacto con las cuchillas de corte.

Carcasa envolvente total del acceso superior y/o posterior a las cuchillas de corte y

anillos de hendido.

Consiste en una pantalla de material plástico o metálico (chapa perforada, enrejado de

varillas, tela metálica u otros semejantes, en cuyo caso la abertura no será superior a 1

centímetro cuadrado) que cubre toda la zona de operación superior y posteriormente.

Puede ir solidariamente unida a la pantalla protectora del acceso frontal a los rodillos

cilíndricos de arrastre introductores o funcionar de modo independiente, pero de todas

maneras el conjunto de los dos dispositivos de protección debe carenar totalmente la

zona de operación, frontal, superior y posteriormente, de modo que los distintos

elementos de arrastre, corte, hendido y expulsión de la lámina de cartón queden en todo

momento y a lo largo de toda la operación completamente inaccesibles al maquinista,

ayudante y terceras personas que trabajen o deambulen por los alrededores de la

máquina. (Figura 7)

La citada pantalla, tanto en su función de cobertura superior como posterior puede ser de

un solo cuerpo abatible o puede estar seccionado y las secciones ser abatibles para

facilitar las operaciones de colocación y reglaje de las cuchillas y los anillos hendedores.

Estas protecciones deben llevar siempre asociados microruptores de desconexión de

maniobra, de tal modo que no funcione la máquina con la protección abierta o

desplazada de su función protectora original.

La protección descrita evita toda posibilidad de contacto con las cuchillas de corte y los

anillos de hendido durante el desarrollo de la operación, tanto por la parte superior como

por la zona posterior de la máquina.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Figura7

Su utilización es siempre posible ya que no interfiere el proceso productivo y es

absolutamente necesaria, ya que aísla completamente los órganos de corte móviles con

altas velocidades de trabajo.

3 Troqueladora de presión plana

A) Descripción general y método de trabajo

A.1.- Definición y funciones

Las máquinas troqueladoras, cortan, hienden, graban y rayan mediante dos elementos

planos, la platina y el tímpano, ejerciendo entre los dos, a modo de bocadillo, una

presión sobre el material que se trabaja (Figura 8).

El material que habitualmente se trabaja o mecaniza con estas máquinas es

principalmente papel, toda clase de cartón, caucho, plásticos y otros polímeros sintéticos

obtenidos del petróleo.

A.2.- Órganos operadores.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

a) Dos mesas auxiliares. Una para apilar las hojas a la entrada y otra para

recoger las hojas troqueladas a la salida.

b) Una bancada con un volante regulador del movimiento y motor.

c) Platina. Podríamos decir que la platina es al yunque lo que el tímpano al

martillo.

d) Tímpano. Sujeto por una biela a la platina hace las veces de martillo

golpeando a ésta o presionando el material que queremos mecanizar contra

la platina.

e) Mandos

z Pedal o barra corrida en el suelo, cuando el acoplamiento máquina-

motor es mecánico.

z Botonera con preselección de marcha a impulsos o continua en caso

de acoplamiento electromagnético o electroneumático.

FIGURA 8

A.3.- Método de trabajo.

Estas máquinas se atienden generalmente por un solo operario al que se llama

minervista, pues a este tipo de máquinas se les llama Minervas.

En el caso de manejar grandes formatos (860 x 1140) suelen tener un ayudante llamado

Marcador.

El método de trabajo es el siguiente:

Se coge la hoja de la mesa auxiliar y se marca con la mano derecha (colocar

la hoja en la platina).

Se acciona el mando que pone en marcha el tímpano.

Extracción de la hoja ya troquelada con la mano izquierda y apilado de la

misma en la mesa auxiliar de salida.

Si la marcha es continua se omite la operación de accionar el mando.

B) Análisis de riesgos

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

B.1.- Riesgos específicos de la troqueladora

B.1.1.- Atrapamiento entre objeto móvil e inmóvil (tímpano-platina).

Este accidente ocurre en la marcha normal de la máquina o durante la

preparación de la misma.

En el primer caso es debido a que durante la impresión un pliego se

descoloca y el operario intenta recolocarlo sin detener la máquina.

En el segundo caso se debe a un accionamiento involuntario de la máquina,

durante el ajuste del molde en la platina.

C) Sistemas de Prevención

C.1.- Contra el atrapamiento entre tímpano y platina.

C.1.1.- Dispositivo salvamanos.

Mediante un acoplamiento a la biela se acciona una barra horizontal rígida

que sube al cerrarse el tímpano y que mediante una tela consistente

(material plástico o similar) cierra el espacio comprendido entre la barra y

la arista superior del tímpano.

Dicho espacio no debe ser inferior a 14 cm en la posición de máximo

despliegue del dispositivo salvamanos, es decir cuando el tímpano alcanza a

la platina. Su efecto es que aparta la mano del operario cuando éste intenta

introducirla entre tímpano y platina en el momento en que va a cerrarse

aquel sobre la platina.(ver figura 9).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 9

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 10

C.1.2.- Barra de paro.

Se trata de una barra que actúa sobre el sistema de embrague y freno de la

máquina parando ésta en caso de que las manos del operario u otros objetos

se encuentren en la zona de atrapamiento al cerrarse el tímpano. Como

complemento lleva una pantalla rígida de plástico o tela metálica que cubre

tanto la parte superior como los laterales.

Este sistema no es aplicable en máquinas muy antiguas de arranque directo

y que carecen de un dispositivo efectivo de frenado y desembragado. (Ver

figura 10).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 11

C.1.3.- Estribo de seguridad

Es un dispositivo de seguridad que para la máquina en caso de una

aproximación excesiva del operario a la zona de operación. Se trata de una

barra que actúa sobre el sistema de frenado y el embrague. Tampoco es

aplicable a máquinas muy antiguas de arranque directo que carecen de un

dispositivo efectivo de frenado y desembragado.(ver figura 11).

C.1.4.- Carro de alimentación automática

Consiste en un sistema de alimentación automática de modo que las piezas

a troquelar se van dejando suficientemente alejadas del punto de

atrapamiento y son conducidas a él de forma automática. Proporciona un

alto grado de seguridad al mantener en todo momento las manos del

operario alejadas del punto de atrapamiento. Aunque su utilización es válida

para cualquier tipo de operación, es especialmente recomendable para el

troquelado de series largas dado que al mismo tiempo que sirve como

dispositivo de seguridad también incrementa la producción.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

CAPÍTULO 2: MÁQUINAS HERRAMIENTAS EN ARTES GRAFICAS.

MÁQUINAS PARA LA IMPRESIÓN

GENERALIDADES

Las operaciones de impresión cubren aquella fase del proceso productivo en las industrias gráficas,

en que se grafían los pliegos y bobinas, presionándolos con los moldes, planchas y rodillos

cilíndricos entintados.

Los métodos utilizados son los siguientes:

Se preparan las máquinas de imprimir:

Cargando sus almacenes de papel

Poniendo en su lugar los moldes, planchas y cilindros grabados.

Preparando las tintas de uno o varios colores, según el tipo de impresión.

Llenando los tinteros de la máquina.

Poniendo a punto el registro de impresión de las máquinas multicolores.

Las máquinas utilizadas en estas operaciones de impresión, de acuerdo con el tipo de impresión y

presentadas por grupos tecnológicos son las siguientes:

a) Tipografía

Se entiende por tipografía el procedimiento de impresión directo, mediante letras en relieve (tipos),

entintadas y aplicadas con fuerte presión sobre el papel. Dentro del proceso de impresión tipográfica

encontramos las siguientes máquinas:

Minerva de presión plana

Imprimen mediante presión plana aplicada al pliego colocado en el tímpano presionando éste contra

la platina donde se halla el molde provisto de un sistema de entintado. Son máquinas que imprimen

en un solo color.

Máquina planocilíndrica

En estas máquinas la presión se comunica al pliego mediante un molde plano con movimiento de

vaivén y un cilindro sobre el que se sitúa el pliego con movimiento de rotación continuo o

intermitente Estas máquinas pueden disponer de impresión consecutiva en dos colores.

Máquinas rotativas tipográficas

Imprimen mediante una presión aplicada al papel al pasar éste entre dos rodillos cilíndricos, uno de

ellos portador del molde y el otro tan sólo para dar la presión necesaria para el entintado. Este tipo de

máquinas se usa para grandes tirajes, se alimentan normalmente por bobina, distinguiéndose:

z Alimentación por bobina-salida por bobina.

z Alimentación por bobina-salida en pliegos plegados.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Esta última modalidad es la más frecuente, sobretodo para impresión de publicaciones periódicas

(diarios, revistas, etc.)

b) Litografía-Offset

Se entiende por litografía Offset el procedimiento de impresión indirecto, por el que la imagen se

transmite al papel a través de un rodillo cilíndrico intermediario de caucho. El cliché o plancha lleva

zonas engrasadas y zonas no engrasadas, este cliché se moja, quedando agua donde no hay grasa,

seguidamente se entinta, quedando la tinta donde no hay agua, es decir, donde está la grasa. Esta

imagen entintada se transmite al cilindro de caucho y éste es el encargado de transmitírsela al papel.

Máquina prensa sacapruebas

Sirve para probar la exactitud del cliché antes de la impresión, actúa imprimiendo algunos pliegos

que se comprueban antes de instalar definitivamente el cliché en la máquina de imprimir.

Máquinas rotativas de impresión Offset

Estas máquinas llevan instalados los clichés en cilindros, así como cilindros humectantes y

entintadores, de tal modo que al pasar el pliego entre los cilindros se produce el proceso de

impresión antes descrito. Pueden ser de uno o varios colores, imprimiéndose un color distinto en

cada uno de los cuerpos de la máquina.

En general se dividen en varios modelos:

Rotativas para la impresión de bobina-pliego, llevando entonces cortadora y plegadora.

Rotativas para impresión de pliegos.

c) Huecograbado

El huecograbado es un sistema de impresión directa sobre el papel, por medio de cilindros grabados

con huecos donde se queda la tinta ya que el resto del cilindro, donde no hay huecos se limpia con

una rasqueta por si hubieran quedado restos de tinta.

Al presionar el cilindro entintado contra el papel, pasa la tinta de los huecos a éste.

Máquinas para probar cilindros

Estas máquinas son en todo semejantes a las máquinas de prueba offset.

Máquinas rotativas de impresión en Huecograbado

La unidad fundamental de estas máquinas son los cuerpos impresores. Cada uno de estos cuerpos

dispone de su cilindro grabado y de presión, así como un secador para secar la tinta del papel

impreso, ya que debe entrar seco en el siguiente cuerpo. Llevan distintos cuerpos para imprimir en

varios colores.

En general se dividen en:

Rotativas para la impresión de pliegos.

Rotativas para la impresión de materiales de embalaje, generalmente entrada y salida de

material en bobina.

Rotativas para impresión de periódicos o similares, generalmente entrada de papel en

bobina y salida en pliegos plegados. Para ello dispone de plegadora y cortadora.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

d) Flexología

Este es un sistema de impresión directa mediante un caucho vulcanizado en relieve que se entinta y

bajo presión, las partes en relieve ceden la tinta al papel. Los clichés de caucho se montan sobre

rodillos cilíndricos.

Máquina rotativa flexo gráfica de impresión

Esta máquina lleva los clichés de caucho montados en cilindros que se entintan e imprimen sobre el

papel.

Para imprimir en varias tintas, no es necesario instalar varios cuerpos, puesto que las tintas flexo

graficas son de secado inmediato, basta con poner tan solo varios tinteros y cilindros impresores,

haciendo circular el papel por ellos. Normalmente estas máquinas imprimen en bobinas.

Máquina impresora Slotter

Es una máquina de impresión flexo grafica que consta de un cuerpo introductor, un cuerpo impresor

(de un solo color generalmente) y de un cuerpo rendijador o Slotter. Se utilizan para imprimir, cortar

y rendijar cajas de cartón o similares antes de plegarlas.

2.2.1 Máquina rotativa de impresión offset

A) Descripción general y método de trabajo

A.1.- Definición y funciones

Las máquinas de imprimir con el sistema offset, sirven para imprimir tanto pliegos como

bobinas, basadas en el sistema litográfico indirecto de imprimir primeramente sobre un

cilindro de caucho, pasando después a imprimir sobre el papel. El sistema de impresión

está basado en la repulsión entre el agua y las sustancias grasas y la tinta.

A.2.- Órganos operadores

a) Zócalo-estructura que soporta el peso total de la máquina

b) Bancada. Constituye el armazón de la máquina.

c) Batería de mojado. Realiza la humectación de la plancha impresora y

consta de :

z Pileta de aguas

z Rodillo de inmersión

z Rodillo tomador. Está dotado de un movimiento de vaivén y

distribuye el agua a los rodillos dadores.

z Rodillos dadores. Impregnan la plancha de agua.

d) Batería de entintado. Realiza el entintado de la plancha impresora y

consta de:

z Tintero

z Rodillo tomador. Está dotado de un movimiento de vaivén que

distribuye la tinta a los rodillos distribuidores.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

z Rodillos distribuidores. Facilitan la distribución regular de la tinta,

son alternativamente de caucho y metálicos.

z Rodillos dadores. Ceden la tinta distribuida y homogeneizada a la

plancha humectada.

e) Cilindros. Los grupos de cilindros (tres en cada grupo) están constituidos

por:

z Cilindro portaplancha. Lleva la plancha matriz con imágenes

marcadas en soporte graso que repele el agua, tomando tinta tan solo

aquella parte no mojada.

z Cilindro porta caucho. Transmite la imagen de la plancha al papel,

imprimiéndose el papel de éste cilindro, que a su vez se ha impreso

de la plancha. Estos cilindros no son de circunferencia completa, sino

que tienen unas aberturas de forma que su sección perpendicular se

asemeja a una luna en cuarto menguante o una manzana a la que se le

ha dado un bocado, en donde llevan los mecanismos de fijación de la

plancha y el caucho.

z Cilindro de presión (impresor). Consigue que la imagen del cilindro

portacaucho pase al papel, apretándolo contra él.

f) Alimentador. Conjunto de mecanismos destinados a introducir el papel en

el cuerpo impresor de la máquina.

g) Salida del material impreso. En las salidas del material en pliego, se

puede distinguir:

z En pila alta. Pila sobreelevada frente al grupo impresor

z En pila baja. Mesa debajo del cilindro de caucho algo desplazada al

exterior.

h) Mandos. El equipo eléctrico de la máquina es complejo, llevando

uniformemente distribuidos en lugares estratégicos:

z Pulsador de paro

z Pulsador de marcha a impulsos

z Pulsador de marcha normal

z Pulsador de aceleración

z Pulsador de deceleración

A.3.- Método de trabajo

Las fases operativas a realizar por los maquinistas de Offset (generalmente dos o más

operarios), son:

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

a) Preparación de la máquina, que incluye:

z Operaciones de limpieza de cilindros y tinteros.

z Disposición de la tinta en los tinteros.

z Instalación del caucho en su cilindro.

z Instalación de la plancha de impresión en su cilindro.

z Suministro del material a imprimir, pliegos y bobinas.

z Regulación del registro de la máquina que disponga de distintos

cuerpos impresores consecutivos.

b) Impresión. Por impresión se entiende el cuidado y alimentación de la

máquina, desde que empieza la tirada hasta que ésta finaliza. Las

operaciones más importantes son:

z Adición de tinta cuando es necesario.

z Limpieza de los cilindros impresores, para retirar motas de polvo,

adherencias, manchas, etc.

z Suministro y recogida de pliegos impresos.

FIGURA 12

B) Análisis de riesgos.

B.1.- Riesgos específicos de la Offset

B.1.1.-a) Atrapamientos en grupo de cilindros

Durante la colocación del caucho en el cilindro portacaucho, generalmente

esta operación la efectúan dos operarios, uno alisa y sujeta el caucho sobre

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

el cilindro y el otro acciona la máquina a impulsos. Por desfase o debido a

un impulso demasiado largo se pueden atrapar las manos del operario que

alisa y coloca el caucho en el cilindro portacaucho.

Una situación análoga se puede producir al cambiar la plancha del cilindro

portaplanchas.

b) Atrapamiento en el grupo de cilindros

Debido a que el operario intenta quitar con la mano motas de polvo o de

papel incrustadas en el cilindro portacaucho, realizándose esta operación

con la máquina en marcha.

c) Atrapamiento en el grupo de cilindros o en los rodillos entintadores

Esto puede ocurrir por la puesta en marcha de la máquina de forma

inadvertida por el operario, mientras efectúa alguna manipulación en ella.

B.1.2.- Golpes y atrapamientos por los sistemas de extracción y recogida

del papel impreso

Este riesgo se manifiesta básicamente en la operación de toma de muestras

para la comprobación del correcto acabado de la impresión.

Del mismo modo se presenta el riesgo por puesta en marcha intempestiva

de la máquina mientras el operario efectúa alguna manipulación en esta

zona de la máquina.

C) Sistemas de Prevención

C.1.- Contra el atrapamiento en el grupo de cilindros

a) En la máquina offset para las operaciones de limpieza de cilindros, cambio de la

plancha impresora o del caucho, etc., la máquina dispondrá de una maniobra de

impulsos de tal manera que cada impulso de funcionamiento tenga una duración

limitada en el espacio (avance de los cilindros) y en el tiempo y sea necesario soltar el

pulsador y volver a pulsarlo de nuevo para obtener otro impulso o avance de los

cilindros. La marcha a impulsos llevará una llave de tal manera que al conectarla

quedará fuera de servicio el resto de los pulsadores de marcha.

La botonera de marcha a impulsos para máquinas de varios cuerpos irá instalada en cada

uno de ellos.

b) Instalación de una barra horizontal basculante en forma de ángulo, situada en el plano

tangente a los dos cilindros. Al empujarla y girar la barra, los cilindros han de quedar

inmediatamente frenados, con un recorrido máximo de 1 mm. (Ver figura 13).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 13

Otra posible solución para evitar el atrapamiento entre los cilindros porta plancha y

porta caucho sería:

Instalar carcasas protectoras abatibles transparentes o de enrejado metálico, de tal

manera que impidan el acceso a los cilindros durante la marcha normal. Estas carcasas

irán acopladas a micro ruptores de tal manera que se detenga la máquina en caso de

apertura de una carcasa. Estos micro ruptores no impedirán la marcha a impulsos para

las operaciones de cambio del caucho y la plancha. Las carcasas pueden llevar una o

varias ranuras estudiadas de forma que sea posible introducir una herramienta de

limpieza de motas de modo que no sea necesario parar la máquina en la mayoría de los

casos. (Ver figura 13). Las carcasas también pueden ir complementadas con la barra

horizontal basculante.

c) Los sistemas de marcha y paro de la máquina offset deben reunir las siguientes

características:

z El accionamiento de cualquiera de los pulsadores de paro debe bloquear de

inmediato toda la máquina. Será necesario eliminar el bloqueo en el punto donde

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

la máquina se paró.

z Los pulsadores de paro y marcha serán de forma y dimensiones tales que faciliten

su labor y eviten accionamientos involuntarios o imprevistos.

z Al pulsar el botón de marcha sonará una alarma acústica durante unos segundos

antes de que la máquina inicie su funcionamiento.

C.2.- Protección contra golpes y atrapamientos por los sistemas de extracción y

recogida del papel impreso

En la zona de descarga y apilamiento de papel impreso de las máquinas offset existirá

una pantalla de plástico transparente, enrejado de varillas, tela metálica o similar que

impida el acceso manual a los elementos de transporte del papel impreso.

A dicha pantalla se le acoplará bien un interruptor de desconexión de maniobra que

provoque el paro instantáneo de la máquina al ser levantada la protección o bien en su

defecto un enclavamiento electromecánico que impida la apertura de la pantalla hasta

tanto la máquina no se encuentre totalmente parada.

2.2.2 Minerva de presión plana

A) Descripción general y método de trabajo

A.1.- Definición y funciones

Las máquinas Minervas impresoras imprimen pliegos de papel por el procedimiento

tipográfico, mediante dos elementos planos, la platina (donde va el molde) y el tímpano

donde se coloca el pliego que se va a imprimir), que presionan el uno contra el otro.

A.2.- Órganos operadores

a) Dos mesas auxiliares, una para apilar las hojas a la entrada y otra para

recoger las hojas impresas a la salida.

b) Bancada con volante regulador del movimiento y motor que suministra la

energía necesaria para el movimiento.

c) Platina. Donde se coloca el molde y que hace las veces de yunque.

d) Tímpano. Donde se coloca el pliego a imprimir y que hace las veces de

martillo.

e) Órganos entintadores compuestos por:

z Tintero

z Rodillos distribuidores

f) Mandos

Pedal o barra corrida en el suelo, cuando el acoplamiento máquina-motor es

mecánico.

Botonera con pulsación de marcha a impulsos o continua en los casos de

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

acoplamiento electromagnético o electromecánico.

FIGURA 14

A.3.- Método de trabajo

Las Minervas se atienden generalmente por un solo operario llamado minervista. En el

caso de manejar grandes formatos (960 x 1140) suelen tener un ayudante llamado

marcador.

El método de trabajo es el siguiente:

Se coge la hoja de la mesa auxiliar y se marca con la mano derecha (colocación en el

tímpano).

Se acciona el mando.

Se extrae la hoja una vez impresa con la mano izquierda y se apila en la mesa auxiliar de

salida.

Si la marcha es continua se omite la operación de accionar el mando.

B) Análisis de riesgos

B.1.- Riesgos específicos de la Minerva

Atrapamiento de mano entre objeto móvil e inmóvil (tímpano-platina).

Este accidente ocurre en la marcha normal de la máquina o durante la

preparación de la misma.

En el primer caso es debido a que durante la impresión un pliego se

descoloca y el operario intenta recolocarlo sin detener la máquina.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

En el segundo caso se debe a un accionamiento involuntario de la máquina,

durante el ajuste del molde en la platina.

C) Sistemas de Prevención

C.1.- Contra el atrapamiento entre tímpano y platina.

C.1.1.- Dispositivo salvamano.

Mediante un acoplamiento a la biela se acciona una barra horizontal rígida

que sube al cerrarse el tímpano y que mediante una tela consistente

(material plástico o similar) cierra el espacio comprendido entre la barra y

la arista superior del tímpano. Este espacio no debe ser inferior a 14 cm en

la posición de máximo despliegue del dispositivo salvamanos, es decir

cuando el tímpano alcanza a la platina. Su efecto es que aparta la mano del

operario cuando éste intenta introducirla entre tímpano y platina en el

momento en que va a cerrarse aquel sobre la platina.(ver figura 9).

C.1.2.- Barra de paro.

Se trata de una barra que actúa sobre el sistema de embrague y freno de la

máquina parando ésta en caso de que las manos del operario u otros objetos

se encuentren en la zona de atrapamiento al cerrarse el tímpano. Como

complemento lleva una pantalla rígida de plástico o tela metálica que cubre

tanto la parte superior como los laterales.

Este sistema no es aplicable en máquinas muy antiguas de arranque directo

y que carecen de un dispositivo efectivo de frenado y desembragado. (ver

figura 10).

C.1.3.- Estribo de seguridad

Es un dispositivo de seguridad que para la máquina en caso de una

aproximación excesiva del operario a la zona de operación. Se trata de una

barra que actúa sobre el sistema de frenado y el embrague. Tampoco es

aplicable a máquinas muy antiguas de arranque directo que carecen de un

dispositivo efectivo de frenado y desembragado. (ver figura 11).

Los tres sistemas de prevención descritos no son válidos para Minervas

automáticas así como tampoco en Minervas de marcaje manual a las que se

acoplen carros de alimentación automática.

C.1.4.- Carro de alimentación automática

Consiste en un sistema de alimentación automática de modo que los pliegos

a imprimir se van dejando suficientemente alejados del punto de

atrapamiento y son conducidos a él de forma automática. Proporciona un

alto grado de seguridad al mantener en todo momento las manos del

operario alejadas del punto de atrapamiento. Es especialmente

recomendable para grandes tirajes de impresión ya que al mismo tiempo

que sirve como dispositivo de seguridad también incrementa la producción.

2.2.3 Plano cilíndrica

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

A) Descripción general y método de trabajo.

A.1.- Definición y funciones

Esta máquina imprime por el procedimiento tipográfico mediante la aplicación de

presión entre el molde entintado y el papel.

La forma de realizar esta presión es la característica distintiva de esta máquina,

llevándose a cabo entre un elemento plano (platina porta-formas) y un cilindro portador

de papel.

A.2.- Órganos operadores

a) Almacén de marcaje. Es el lugar donde se colocan los pliegos que se van

a imprimir.

b) Dispositivo marcador. Dispositivo mediante el cual se cogen los pliegos

que van a ser impresos, uno a uno, del almacén de marcaje y los cede al

cilindro de presión.

c) Platina porta-forma. Es el carro donde se coloca el molde de impresión

que tiene un movimiento de vaivén alternativo.

En las máquinas planocilíndricas de dos colores, existe un segundo molde

circular, que se coloca mediante una camisa metálica, sobre un cilindro que

se entinta por medio de un segundo tintero y juego de rodillos. (ver figura

15).

c) Batería de tintado. Está constituida por un conjunto de cilindros que

toman la tinta del tintero y la reparte hasta conseguir una uniformidad

adecuada para poder entintar el molde.

d) Cilindro portador de papel. Es el cilindro que recoge el papel que

proviene del marcador, lo presiona contra la platina portaforma y lo cede al

mecanismo de extracción una vez impreso.

e) Mecanismo de extracción. Recoge los pliegos impresos del cilindro

portador y los arrastra hasta la pila de salida, que es el lugar donde se

acumulan los pliegos impresos.

f) Mandos. Son los pulsadores de accionamiento que son de dos tipos:

z Pulsadores de puesta en marcha y paro.

z Pulsadores de aceleración y deceleración.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 15

A.3.- Método de trabajo

z Se realiza el transporte de los pliegos a imprimir hasta la máquina y

el apilado de los mismos en el almacén de marcaje.

z Se procede al llenado del tintero y control del suministro de tinta a la

máquina mediante los tornillos de regulación micrométrica de que

dispone.

z Se colocan los moldes en la platina portaforma.

z Se pone en marcha la máquina.

z Se procede a la vigilancia y control del funcionamiento, observando

principalmente si algún pliego se ha arrugado o atascado en algún

lugar de su recorrido, o bien si la impresión resulta defectuosa por el

levantamiento de un tipo de molde.

z En caso de producirse alguna anomalía se detiene la máquina para

subsanarla.

z Finalmente se extraen los pliegos que van siendo depositados en la

bandeja de salida.

No debemos olvidar que dentro de la metodología de trabajo hay que incluir

las operaciones de mantenimiento de la máquina, es decir, engrase, limpieza

de los rodillos entintados, reposición de la tinta cuando esté a punto de

consumirse, etc.

B) Análisis de riesgos

B.1.- Riesgos específicos de la planocilíndrica

B.1.1.- Atrapamientos de manos entre la platina portaformas y

los rodillos los rodillos dadores.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

El riesgo se plantea cuando el operario observa que la

impresión está resultando defectuosa y atribuye el incorrecto

funcionamiento a haberse levantado un poco un tipo de molde,

con lo que resulta más entintado de lo necesario y

consecuentemente aparecen manchas en el papel.

El operario intenta solucionar esta anomalía golpeando

mediante un pequeño martillo o cualquier otro objeto sobre la

posición mal colocada, a fin de restablecer la posición correcta,

pero realizando esta operación con la máquina en marcha.

Al avanzar la plataforma el operario sigue efectuando la

operación que describíamos y al llegar a los cilindros dadores

resulta atrapado.

B.1.2.- Riesgo de golpes y atrapamiento de manos en los

órganos de apilado de los pliegos a la salida de la máquina.

El riesgo se materializa primordialmente al arrugarse algún

pliego y pretender el operario extraerlo de la máquina,

introduciendo para ello sus extremidades superiores entre los

órganos móviles de acompañamiento y guía del papel.

Asimismo ocurre en las operaciones de toma de muestras para

la comprobación de la correcta impresión.

B.1.3.- Riesgo de contusiones en el bajo vientre por golpes de

la platina portaformas.

El riesgo se presenta al realizar el operario la alimentación de

tinta en el tintero, al ajustar los tornillos de regulación

micrométrica del paso de la tinta o al ejecutar cualquier otra

operación que requiera su presencia en la zona próxima al

movimiento de la platina portaformas, cuya trayectoria es un

movimiento de traslación, de avance y retroceso.

C) Sistemas de prevención

C.1.- Contra el atrapamiento manual entre platina portaformas y

rodillos dadores

En la máquina planocilíndrica existirá una carcasa transparente de plástico

endurecido, enrejado de varillas u otro sistema general que cubra toda la

zona del recorrido de la plataforma, impidiendo el libre acceso. Dicha

protección no podrá ser levantada hasta que la máquina esté completamente

parada (dispositivo electromecánico), o bien la máquina se detendrá

instantáneamente, tan pronto como sea levantada la protección (micro

ruptor de desconexión de maniobra).(ver figura 16).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 16

C.2.- Contra golpes y atrapamientos manuales en los órganos de

apilado de pliegos a la salida de la máquina

Disposición de una carcasa que cubra toda la parte superior de los pliegos a

la salida de la máquina, o sea, todos los órganos de acompañamiento hasta

el apilado de las hojas.

Al levantarse esta carcasa, la máquina debe parar automáticamente

C.3.- Contra contusiones en el bajo abdomen provocadas por la platina

portaformas.

La medida preventiva consiste en instalar una barra transversal, en la

bancada de la máquina planocilíndrica, de modo que el recorrido de la

plataforma quede separado o alejado del espacio o campo de acción del

operario.

La misma protección utilizada en el riesgo C.1 puede ser válida en este

caso.

2.2.4 Slotter

A) Descripción general y método de trabajo

A.1.- Definición y funciones

Se trata de una máquina impresora (a uno o dos colores) que realiza los

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

cortes, ranuras y hendiduras necesarias para la confección de diversos tipos

de cajas de cartón imprimiendo a la vez en ellas la leyenda correspondiente.

A.2.- Órganos operadores

Se compone de tres cuerpos plenamente diferenciados y totalmente

independientes:

z Cuerpo introductor o de arrastre de las láminas de cartón

z Cuerpo impresor

z Cuerpo rendijador o Slotter

No obstante, según las necesidades existentes, se pueden realizar otras

combinaciones, ya que los distintos cuerpos de la máquina se pueden

separar y acoplar independientemente:

z Máquina con solo impresión

z Máquina con cuerpo introductor y slotter

z Máquina con cuerpo introductor e impresor

a) Cuerpo introductor

Es el cuerpo básico de la máquina. En él se encuentra situado el motor que

suministra la energía necesaria para el movimiento de la máquina y de su

perfecto sincronizado y funcionamiento depende el registro de la impresión

y del rendijado. Consta a su vez de varios elementos:

z Regla introductora. Se desliza a través de los carros introductores con un

movimiento de vaivén, empujando el cartón contra los rodillos de arrastre o

rodillos introductores.

z Rodillos introductores. Su función consiste en arratrar e introducir en el cuerpo

impresor el material recibido por el impulso de la regla introductora.

b) Cuerpo impresor

El cuerpo impresor es, prácticamente, una máquina impresora en toda regla. El

sistema de impresión es generalmente flexográfico, pero puede ser también de

impresión tipográfica. El cuerpo impresor lleva todos los elementos necesarios

para la correcta regulación de los rodillos impresores y distribución homogénea de

la tinta.

c) Cuerpo rendijador y hendedor o Slotter

Este tercer cuerpo se utiliza para rendijar, hender y desbarbar las láminas o

pliegos de cartón. A él llega el material, procedente del cuerpo anterior, ya

impreso (generalmente del cuerpo impresor). Consta a su vez de varios elementos:

{ Ejes reglados que sirven de soporte a los porta cuchillas.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

{ Porta cuchillas provistos de unos tornillos de fijación al eje. Existen porta

cuchillas adaptados para rendijar, hender y desbarbar el cartón.

{ Saca virutas, dispositivo cuya misión consiste en sacar al exterior las virutas

o retales de cartón sobrantes, una vez realizado el desbarbado.

d) Mandos

El sistema de mando es por pulsadores de parada y puesta en marcha, mandos

sensitivos de marcha a impulsos, etc., distribuidos en botoneras por toda la

máquina.

FIGURA 17

A.3.- Método de trabajo

Para la descripción del método de trabajo se va a considerar la máquina

completa, es decir, los tres cuerpos, introductor, impresor y slotter.

z En primer lugar se deposita sobre la mesa del cuerpo introductor la

pila de cartón que va a ser procesada.

z A continuación se regula el dispositivo introductor, a fin de garantizar

la entrada de una sola hoja de cartón a la vez y lograr el centrado

lateral de la lámina de cartón.

z Posteriormente se ajusta la regla introductora.

z Se coloca el cliché de impresión sobre el rodillo impresor, ajustando

adecuadamente , tanto éste como el sistema de distribución de tinta.

z Se une el cuerpo introductor y el cuerpo impresor desplazándolo por

las guías destinadas a tal efecto y se realizan las conexiones

pertinentes.

z Finalmente se ajusta el cuerpo slotter desplazando cuchillas y

portacuchillas a lo largo de sus ejes, con el fin de adaptar los cortes y

hendiduras a las medidas de la caja de cartón.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

B) Análisis de riesgos

B.1.- Resgos específicos de la Slotter

B.1.1.- Atrapamiento en los rodillos introductores

Este tipo de accidente se produce durante la operación de

alimentación manual (en algunos casos especiales) o bien en el

caso de alimentación automática, porque se queda atascada

alguna hoja de cartón defectuosa o ligeramente alabeada. En

ambos casos, al intervenir el operario en las proximidades de

los rodillos introductores, puede resultar atrapado en ellos,

arrastrado por el cartón.

B.1.2.- Atrapamiento en grupo de cilindros del grupo impresor.

Este riesgo se presenta tan solo en aquellas operaciones

esporádicas en que el cuerpo impresor ha sido separado de los

cuerpos introductor y rendijador entre los que se encuentra

intercalado durante el funcionamiento normal de la máquina.

Estas operaciones son principalmente las de limpieza, reglaje y

mantenimiento del cuerpo impresor, tales como la limpieza de

los rodillos impresores previa al cambio de color de la

impresión, ajustes del sistema de distribución de la tinta, etc.

B.1.3.- Atrapamiento y cortes en el cuerpo slotter

El riesgo se presenta cuando se manipula en el cuerpo slotter

con la máquina en marcha, ya sea para afinar la posición de las

cuchillas o bien para retirar un trozo de cartón que estorbe.

Se producen atrapamientos con:

z Rodillos o ejes portavolantes

z Volantes

z porta cuchillas

z Volantes saca virutas

C) Sistemas de prevención

C.1.- Contra atrapamientos entre rodillos introductores

Instalación de una pantalla (metálica, de rejilla o de material transparente)

colocada por detrás de los elementos de ajuste de la pila de cartón y antes

de los rodillos introductores. Esta pantalla puede ser fija o bien regulable en

altura, para permitir el paso de los distintos gruesos de cartón. (ver figura

18).

Ya sea la pantalla fija o regulable su abertura será tal que se cumplan las

tablas ergonómicas, es decir, que el tamaño de la abertura estará en función

de la distancia al punto de atrapamiento de modo que este no se pueda

alcanzar introduciendo la mano conforme se especifica en la figura 5.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 18

C.2.- Contra el atrapamiento en el grupo de cilindros del cuerpo

impresor

En la impresora slotter, para operaciones de limpieza, cambio del caucho,

etc., se dispondrá de un mando de maniobra a impulsos de tal manera que

cada impulso de funcionamiento tenga una duración determinada y ejecute

un movimiento de recorrido limitado en el espacio y que sea necesario

soltar el pulsador y volver a oprimirlo para volver a obtener otro impulso.

La marcha a impulsos será seleccionada mediante un conmutador con llave

de forma que, al seleccionar esta maniobra, queden fuera de servicio el resto

de los pulsadores de marcha.

La selección de la maniobra será competencia del encargado debiendo

responsabilizarse de guarda y custodia de la llave correspondiente.

C.3.- Contra atrapamientos y cortes en el cuerpo slotter.

Se cubrirá la zona abierta de los volantes portacuchillas con una protección

o resguardo (tela metálica, rejilla o material transparente) abatible, a fin de

permitir su elevación para todos los trabajos de mantenimiento o ajuste,

provista de uno o varios micro ruptores que impidan el funcionamiento de

la máquina cuando la protección está abierta. (ver figura 19).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

FIGURA 19

2.2.5 Máquina rotativa de huecograbado

A) Descripción general y método de trabajo

A.1.- Definición y funciones

Se trata de una máquina impresora que utiliza el sistema de impresión

directa por huecograbado. La unidad fundamental de éstas máquinas son los

cuerpos impresores que forman una unidad completa independiente y en

cada unidad se imprime un color distinto.

A.2.- Órganos operadores

Los elementos principales son:

a) Dispositivo de entrada del material que va a ser procesado

Grupo desbobinador - para las máquinas de alimentación por

bobina.

Pila de alimentación - para las máquinas de alimentación por

pliegos.

b) Cuerpo impresor.

Es la unidad fundamental de la máquina y se compone de :

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

z Grupo impresor - Es el lugar donde se imprime el material mediante

los siguientes elementos:

z El tintero

z El cilindro grabado

z El cilindro de presión

z La rasqueta para limpiar la superficie del cilindro de grabado

z Grupo secador - En este grupo se seca la tinta del material recién

impreso, mediante un chorro de aire caliente soplado contra el papel

impreso. El aire caliente saturado de vapores, es aspirado hacia el

exterior del recinto mediante conducciones cerradas que aseguren la

no contaminación del medio ambiente de trabajo. El aire se calienta

mediante calefactores eléctricos, intercambiadores de vapor o de

aceite térmico. En los últimos años se calienta por paneles catalíticos

de gas, aunque está en fase de experimentación.

c) Dispositivos de salida del material

z Grupo rebobinador - Para las máquinas con salida en bobina.

z Grupo cortado-plegado - Para las máquinas con salida en pliegos

plegados.

z Pila de salida - Para las máquinas que se alimentan por pliegos.

d) Mandos

Por pulsadores instalados en botoneras en cada uno de los cuerpos

impresores.

A.3.- Método de trabajo

Las operaciones a realizar por las máquinas de huecograbado (generalmente

se necesitan dos o más operarios por máquina) son:

a) Preparación de la máquina. Incluye:

z Operaciones de limpieza de cilindros y tinteros.

z Disposición de la tinta en los tinteros.

z Instalación del cilindro grabador en su lugar

z Suministro del material a imprimir: pliegos o bobinas.

z Regulación del registro de la máquina que disponga de distintos

cuerpos impresores.

b) Impresión. Se entiende por impresión el cuidado y alimentación de la

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

máquina desde que empieza la tirada hasta que esta finaliza. Las

operaciones más importantes son:

z Adición de la tinta cuando sea necesario

z Limpieza de cilindros impresores, para retirar motas de polvo, etc.

z Suministro y recogida de pliegos o bobinas impresos.

B) Análisis de riesgos

B.1.- Riesgos específicos de la rotativa de huecograbado

B.1.1.- Atrapamiento entre el cilindro grabado y el cilindro

presor

Este riesgo se presenta cuando un operario intenta sacar una

mota de polvo que se ha quedado adherida a la rasqueta y que

produce una raya en la impresión. Entonces el operario intenta

quitarla con un trapo o con la mano corriendo el riesgo de

atrapamiento.

B.1.2.- Atrapamiento entre el grupo impresor y otra parte de la

máquina.

Este riesgo es consecuencia de una puesta en marcha

intempestiva de la máquina o inadvertida por el propio

operario , mientras efectúa alguna manipulación en la máquina.

Este accidente es típico de las máquinas multicolores.

C) Sistemas de prevención

C.1.- Contra el atrapamiento entre el cilindro grabado y el cilindro

presor

La prevención consiste en instalar una pantalla protectora abatible, según el

esquema que se adjunta, de tal modo que sea imposible el acceso a los

cilindros impresores y que debe estar complementado con un micro ruptor,

tal que, con la pantalla abierta sea imposible la marcha normal, pero no la

marcha a impulsos. (ver figura 21).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Otra forma de proteger el punto peligroso consiste en instalar una barra,

según el esquema adjunto, de tal modo que sea imposible el acceso a los

cilindros impresores. Esta medida puede ser sustitutiva o una alternativa de

la anterior. Si la barra es abatible para facilitar la introducción del papel, se

debe instalar un micro ruptor de las mismas características que el de la

pantalla anterior (ver figura 21)

C.2.- Contra el atrapamiento en el grupo impresor u otra parte de la

máquina

Los sistemas de marcha y paro de la rotativa deben reunir las siguientes

características:

z El accionamiento de cualquiera de los pulsadores de paro debe

bloquear toda la máquina. Será además necesario eliminar el

desbloqueo en el punto donde se bloqueó.

z Los pulsadores de paro y marcha serán de forma y dimensiones que

faciliten su labor y eviten un accionamiento involuntario. Además el

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

botón de parada será de color rojo y verde el de puesta en marcha.

z Al pulsar el botón de puesta en marcha, sonará una alarma acústica

durante unos segundos antes de que la máquina inicie su

funcionamiento, para que de tiempo al operario a sustraerse a los

peligros que le acechan.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

CAPÍTULO 3: EJERCICIO PRÁCTICO

Describir las medidas preventivas a adoptar en una máquina offset que no tiene ningún

sistema de seguridad especial salvo un mando a impulsos para la realización de reglajes

y operaciones de mantenimiento y limpieza.

SOLUCIÓN DEL SUPUESTO PRÁCTICO

1 - Medidas preventivas contra el atrapamiento en el grupo de cilindros.

a) Se instalará una barra horizontal basculante en forma de ángulo, situada

en el plano tangente a los dos cilindros. Al empujarla y girar la barra, ésta

presiona los cilindros de modo que queden inmediatamente frenados, el

avance máximo de los cilindros debe ser de 1 mm. (ver figura 13)

b) Instalar carcasas protectoras abatibles transparentes o de enrejado

metálico, de tal manera que impidan el acceso a la zona peligrosa

(confluencia de los dos cilindros, porta plancha y porta caucho) durante la

marcha normal. Estas carcasas o resguardos deben ir acopladas a micro

ruptores de modo y manera que se detenga la máquina en caso de apertura

del resguardo. Estos micro ruptores no deben ser un impedimento para el

funcionamiento del mando a impulsos en las operaciones de cambio del

caucho y la plancha. El resguardo puede llevar una o varias ranuras

estudiadas de forma que sea posible introducir una herramienta de limpieza

de motas de forma que no sea necesario parar la máquina en la mayoría de

los casos (ver figura 13).

2 - Medidas preventivas contra golpes y atrapamientos por los sistemas de extracción y

recogida del papel impreso.

a) En la zona de descarga y apilamiento de papel impreso de las máquinas

offset se colocará una pantalla de plástico transparente, tela metálica o

similar que impida el acceso manual a los elementos de transporte del papel

impreso. A dicha pantalla se le acoplará bien un interruptor de desconexión

de maniobra que provoque el paro instantáneo de la máquina al ser

levantada la protección, o en su defecto un dispositivo de enclavamiento

electromecánico que impida la apertura de la pantalla hasta que la máquina

no se encuentre totalmente parada.

b) La total automatización del proceso de extracción y recogida del papel

impreso, así como la alimentación con papel virgen garantiza la seguridad

de los operarios, al no tener que intervenir.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

CAPÍTULO 4: LEGISLACIÓN DE SEGURIDAD EN MÁQUINAS

z Real Decreto 1435/1992 de 27 de noviembre, por el que se dictan las

disposiciones de aplicación de la Directiva del Consejo 89/392/CEE relativa a la

aproximación de las legislaciones de los Estados miembros sobre máquinas

(B.O.E de 11 de diciembre de 1992).

z Real Decreto 56/1995, de 20 de enero, por el que se modifica el Real Decreto

1435/1992, de 27 de noviembre, relativo a las disposiciones de aplicación de la

Directiva del Consejo 89/392/CEE, sobre máquinas, complementado por la

Resolución de 1.06.96 de la Dirección General de Tecnología y Seguridad

Industrial, por la que se acuerda la publicación de la relación de Normas

Armonizadas en el ámbito del R.D. 1435/92, de 27 de noviembre, de aplicación

de la Directiva 89/392/CEE, sobre máquinas (B.O.E. 27.06.96).

z Reglamento de Seguridad en las Máquinas. R.D. 1495/1986 de 26 de mayo.

(B.O.E. de 21 de julio de 1986), modificado por los RR.DD. 590/89, de 19 de

mayo (B.O.E. de 3.06.89) y 830/91, de 24 de mayo (B.O.E. de 31.05.91),

complementado posteriormente por la O.M. de 8 de abril (B.O.E. 11.04.91), por la

que se aprueba la Instrucción Técnica Complementaria MSG-SM-1 del

Reglamento de Seguridad en las Máquinas, referente a máquinas, elementos de

máquinas o sistemas de protección usados.

z O.M. de 9.03.71, por la que se aprueba la Ordenanza General de Seguridad e

Higiene en el Trabajo (B.O.E. de 16 y 17.03.71 y 6.04.71).

z Directiva del Consejo 89/655/CEE, de 30 de noviembre, relativa a las

disposiciones mínimas de seguridad y salud para la utilización por los

trabajadores en el trabajo de los equipos de trabajo (Segunda Directiva específica

con arreglo al apartado 1 del artículo 16 de la Directiva 89/391/CEE), publicada

en el D.O.C.E. Nº L 393/13 de 30.12.89. Modificada por la Directiva del Consejo

95/63/CE, de 5.12.95 (D.O.C.E. Nº L335 de 30.12.95).

z Real Decreto 245/1989, de 27 de febrero sobre determinación y limitación de la

potencia acústica admisible de determinado material y maquinaria de obra (B.O.E.

de 11.03.89), modificado por las Ordenes de 17.11.89 (B.O.E. de 1.12.89),

18.07.91 (B.O.E. de 26.07.91) y 29.03.96 (B.O.E. de 12.04.96).

z Real Decreto 1316/1989, de 27 de octubre, sobre protección de los trabajadores

frente a los riesgos derivados de la exposición al ruido durante el trabajo,

publicado en el B.O.E. Nº 263 de 2 de noviembre de 1989.

z Directiva 86/188/CEE relativa a los riesgos debidos a la exposición al ruido

durante el trabajo, publicada en el D.O.C.E. N? L 137/28 de 24.05.86.

z Directiva 89/654/CEE de 30.11.89, publicada en el D.O.C.E. nº L 393/1 de

30.12.89, relativa a las disposiciones mínimas de seguridad y salud en los lugares

de trabajo que ha sido transpuesta a la legislación española mediante el

R.D.486/97 de 14 de abril.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

z Directiva de Seguridad en Máquinas (89/392/CEE de 14 de junio, publicada en el

D.O.C.E. Nº L 183/9 de 29 de junio de 1989).

z Directiva 91/368/CEE de modificación de la anterior, de 20 de junio de 1991,

publicada en el D.O.C.E. Nº L 198/16 de fecha 22.07.91.

z Directiva 93/44/CEE, de modificación de la 89/392/CEE, de 14 de junio de 1993,

publicada en el D.O.C.E. Nº 175/12 de 19.07.93.

z Directiva 93/68/CEE, de 22 de julio de 1993, que modifica varias Directivas,

entre ellas la 89/392/CEE, relativa al marcado CE que debe llevar el producto y

que garantiza el cumplimiento de los requisitos esenciales de seguridad que se

exigen en todas las Directivas aludidas. Publicada en el D.O.C.E. Nº L 220/1 de

fecha 30.08.93.

z Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones

mínimas de seguridad y salud para la utilización por los trabajadores de los

equipos de trabajo (B.O.E. de 07.08.97).

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

BIBLIOGRAFÍA

- Prevención de Riesgos Profesionales en Artes Gráficas. Centro de Investigación y

Asistencia Técnica. Barcelona.Varios autores.

- Evaluación de Riesgos. Gómez-Cano Hernández, M. y otros técnicos del INSHT

(1996), Madrid, INSHT, 34 páginas.

- Seguridad en el Trabajo. Bestratén y otros técnicos del INSHT (1999), , Madrid,

INSHT, 336 páginas.

- Anuario de Estadísticas Laborales y de Asuntos Sociales Mº de Trabajo y Asuntos

Sociales (1997), Madrid, M. de Trabajo y Asuntos Sociales.

- Ley 31/1995 de Prevención de Riesgos Laborales, de 8 de noviembre (BOE nº 269 de

10 de noviembre).

- Real Decreto 39/1997 de 17 de enero, Reglamento de los Servos de Prevención (BOE

n? 27 de 31 de enero). - Norma UNE 81905 Ex Prevención de riesgos laborales. Guía

para la implantación de un sistema de gestión de la prevención de riesgos laborales.

- Guía Técnica para la evaluación y prevención de los riesgos relativos a la utilización

de los Equipos de Trabajo - 1ª Parte. I.N.S.H.T.

Seguridad en el Trabajo-U.D. 7: Máquinas y herramientas en Artes Gráficas

Das könnte Ihnen auch gefallen

- Preparación de máquinas de corte, ensamblado y acabado. TCPF0209Von EverandPreparación de máquinas de corte, ensamblado y acabado. TCPF0209Bewertung: 5 von 5 Sternen5/5 (1)

- Preparación de herramientas, máquinas y equipos para la confección de productos textiles. TCPF0309Von EverandPreparación de herramientas, máquinas y equipos para la confección de productos textiles. TCPF0309Noch keine Bewertungen

- Generalidades de La TroqueladoraDokument3 SeitenGeneralidades de La TroqueladoraraulNoch keine Bewertungen

- CARTÓN CORRUGADO CLAVE C450 – BC1520Dokument1 SeiteCARTÓN CORRUGADO CLAVE C450 – BC1520ALDEMAR MENDEZ100% (5)

- CARTÓN CORRUGADO CLAVE C450 – BC1520Dokument1 SeiteCARTÓN CORRUGADO CLAVE C450 – BC1520ALDEMAR MENDEZ100% (5)

- ManualConverting PDFDokument101 SeitenManualConverting PDFALDEMAR MENDEZNoch keine Bewertungen

- ManualConverting PDFDokument101 SeitenManualConverting PDFALDEMAR MENDEZNoch keine Bewertungen

- Introducción a las Artes Gráficas y al Offset: Fundamentos de PreprensaDokument152 SeitenIntroducción a las Artes Gráficas y al Offset: Fundamentos de PreprensaProducción FusiónNoch keine Bewertungen

- Sierra Circular Hoja de Seguridad PDFDokument3 SeitenSierra Circular Hoja de Seguridad PDFmariacamisandovalNoch keine Bewertungen

- 201210191207470.18!10!2012 - Riesgo en El Uso de Guillotinas de PapelDokument2 Seiten201210191207470.18!10!2012 - Riesgo en El Uso de Guillotinas de PapelINGCARL250609100% (1)

- Materias Primas en Artes GráficasDokument29 SeitenMaterias Primas en Artes GráficasMarcosNoch keine Bewertungen