Beruflich Dokumente

Kultur Dokumente

Taller No. 1 Prototipos Mecatronicos

Hochgeladen von

Asesorias Virtuales Ingeniería Mecánica y CivilOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Taller No. 1 Prototipos Mecatronicos

Hochgeladen von

Asesorias Virtuales Ingeniería Mecánica y CivilCopyright:

Verfügbare Formate

UNIVERSIDAD DEL VALLE

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERIA MECANICA

TALLER No. 1. Simulación en elementos tipo placa.

Curso de Prototipos Mecatrónicos Virtuales

Prof. Ing. Guillermo Andrés Jaramillo Pizarro. Msc.

Presentado por: Andrés Felipe Romero Obando

OBJETIVOS

Simular el comportamiento de un elemento tipo Para el análisis de esfuerzo-deformación de la placa. Se

placa, ante la presencia de esfuerzos axiales. utilizara como plataforma un análisis por elementos finitos,

Evaluar el efecto de concentradores de esfuerzo con el programa ANSYS.

dentro del elemento. El tipo de análisis para este elemento es ESTRUCTURAL y

Evaluar mediante el uso de ANSYS, la obedece al elemento SHELL 63 del programa ANSYS, que

convergencia de resultados realizando un modela condiciones de esfuerzo plano.

refinado consecutivo de la malla. A continuación se procede a construir la geometría descrita

Establecer condiciones de frontera para realizar en la figura 1, en el entorno ANSYS.

un análisis de elementos finitos sobre un

elemento tipo placa.

METODOLOGIA

Modelar la placa estableciendo sus dimensiones

y propiedades del material del cual está

construida.

Construir la malla con un número determinado

de nodos, y divisiones de línea.

Establecer condiciones de frontera y cargas

aplicadas

Valorar los datos obtenidos.

Comparar los resultados obtenidos de esfuerzo

máximo para diferentes números de nodos y

divisiones de línea para generar la malla.

Realizar un análisis de convergencia para

determinar el índice de error. Figura.2. construcción de la placa en el entorno Ansys.

Discusión de resultados y conclusiones.

Modelar el material y generación de malla.

PROCEDIMIENTO Después de modelar el bosquejo de la placa, se procede a

Se pretende someter una placa de dimensiones crear el material, el cual tiene un comportamiento elástico

establecidas, a una carga distribuida de tensión en el lineal, y propiedades isotrópicas en todo el elemento, con

costado derecho, mientras que en el izquierdo se restringe módulo de Young E=200 GPa, sy=250MPa, y n=0.29. Cabe

su movimiento. Dicha carga es de 98 N. La placa está hecha mencionar que las anteriores son hipótesis sugeridas. Ver

de acero con módulo de elasticidad E=200 GPa, y módulo figura 3.

de Poisson n=0.29, y un esfuerzo de fluencia sy=250 MPa;

y tiene un agujero de 3 mm de diámetro.

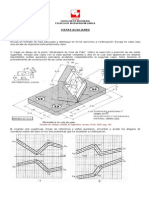

Fig.1. Dimensiones de la placa del problema. Medidas en

milímetros. Espesor t=1 mm.

Figura 3. Modelamiento del material.

Debido a que el espesor de la placa es pequeño con

relación a las dimensiones de la placa, se supondrá estado Hecho esto se le atribuyen las propiedades del material

de esfuerzo plano, por tanto, el esfuerzo generado a lo creado al modelo geométrico bosquejado anteriormente, y

largo del grosor se tomará como despreciable. procedemos a continuación, a generar la malla, para la cual

se partirá dividiendo todas las líneas en 10 elementos. Este

enmallado es de carácter libre y no estructurado, por tanto

algunos de los elementos violan las restricciones de forma y Para revisar de nuevo la malla es necesario retirar las

relación de aspecto. cargas impuestas y posteriormente aplicarlas a un nuevo

estado de enmallado.

Condiciones de frontera. En este caso utilizaremos 15 divisiones por línea, y

Para generar las condiciones de frontera, se restringen obtenemos 408 nodos. En este caso la carga de tensión

todos los grados de libertad en el extremo izquierdo y se aplicada sobre los nodos del extremo derecho es 98/16 N.

establece una carga distribuida de 98 N a tensión sobre el

extremo derecho de la placa. Al haber 11 nodos sobre la Podemos observar los siguientes datos:

línea derecha, la fuerza aplicada sobre cada nodo es de

98/11 N. DEFORMACION MAXIMA = 0.167 E-05

ESFUERZO MINIMO= 0.159E07

ESFUERZO MAXIMO = 0.489E+08, pero esta vez en la parte

superior del círculo.

Veamos ahora, el esfuerzo máximo en la parte inferior del

círculo, el cual tiene un valor de .468e08

Esfuerzo máximo en la parte inferior del circulo = 0.468E08

Figura 4. Aplicando cargas y condiciones de frontera.

A continuación, se procede a dar solución al problema,

corriendo el programa ANSYS y visualizando los estados de

esfuerzos y deformación. En este caso, utilizamos los

esfuerzos de deformación de Von Misses. Ver figura 5.

Figura 6. Estado de esfuerzos en la parte inferior del

agujero circular.

Ahora se hará el enmallado para 20 divisiones de línea,

logrando así 713 nodos.

Se aplica una fuerza a tensión sobre cada nodo del extremo

derecho con un valor de 98/21 N.

Podemos observar los siguientes resultados:

DEFORMACION MAXIMA=0.166E-05

ESFUERZO MINIMO= 0.110 E07

ESFUERZO MAXIMO= 0.502 E8 en la parte inferior del

agujero.

En nuestro nodo de interés el esfuerzo máximo es de

0.483e8. Ver figura 7

Figura 5. Patrón de esfuerzos de Von Misses

Podemos observar los siguientes datos:

DEFORMACION MAXIMA=. 0.168 E-05

ESFUERZO MINIMO= 0.271 E+07

ESFUERZO MAXIMO = 0.486 E+08

El esfuerzo máximo se presenta en la parte inferior del

círculo, como lo muestra la figura 5, en color rojo y tiene un

valor de 48.6 MPa, aun por debajo del límite de fluencia

250 MPa.

En este primer enmallado se obtuvieron 197 nodos.

Refinando la malla. Figura 7. Estado de esfuerzos en la parte inferior del

agujero. 713 nodos.

Figura 9. Estado de esfuerzos en la parte inferior del

Veamos ahora utilizando 25 divisiones de línea, para un agujero. 1727 nodos.

total de 1196 nodos.

Aplicando una carga a tensión sobre cada nodo del extremo RESULTADOS

derecho de la placa de 98/26 N.

Los resultados se muestran en la siguiente tabla:

Obtenemos los siguientes datos: MALLA No No DIVISIONES DE LINEA No NODOS ESFUERZO MAXIMO, Pa ESFUERZO EN EL NODO X, Pa

DEFORMACION MAXIMA=0.167E-05 1 10 197 48600000 48600000

ESFUERZO MINIMO = 0.120E+07 2 15 408 48900000 46800000

ESFUERZO MAXIMO= 0. 513E+0.8 en la parte inferior del 3 20 713 50200000 48300000

agujero.

4 25 1196 51300000 49700000

En nuestro nodo de interés tenemos un esfuerzo de 5 30 1727 51500000 49900000

0.497e08. Ver figura 8.

ANALISIS DE RESULTADOS.

ESFUERZO EN EL NODO

X, Pa

51000000

50000000

49000000

ESFUERZO

48000000

EN EL NODO

47000000 X, Pa

46000000

Figura 8. Estado de esfuerzos en la parte inferior del 45000000

agujero. 1196 nodos.

1 2 3 4 5

Veamos ahora un análisis, para 30 divisiones de línea, para

Figura 10. Grafico Análisis de convergencia en el nodo de

un total de 1727 nodos.

interés.

Aplicamos una carga a tensión en el extremo derecho de la

placa de 98/31 N a cada nodo, y restricciones de

Si realizamos un análisis de convergencia de los resultados

desplazamiento en el extremo izquierdo, obteniendo los

podemos observar que el error disminuye paulatinamente

siguientes datos.

a medida que refinamos la malla.

Inicialmente obtuvimos esfuerzos bastante grandes, en la

DEFORMACION MAXIMA= 0.167E05

malla número 1. Posteriormente los esfuerzos

ESFUERZO MINIMO = 0.103E07

disminuyeron drásticamente, y luego se presenta una

ESFUERZO MAXIMO=0.515 E08, en la parte inferior del

tendencia a aumentar hasta que llega a un nivel asintótico

agujero.

de esfuerzos de Von Misses en el nodo que estamos

analizando.

En nuestro nodo de interés, el esfuerzo fue de 0.499e+08.

Ver Figura 9.

En particular, el error entre la malla 1 y 2 es de 3.8%

El error entre la malla 2 y 3 es de 3.8%

El error entre la malla 3 y 4 es de 2.89%

Por último, el error entre la malla 4 y 5 es de 0.4%.

De allí, podemos inferir, que la exactitud en la malla 5 es

optima.

Las fuentes de error, indudablemente están intrínsecas en

la manera en que se construye la malla, refinamiento de la

misma y del hecho de que esta sea libre o estructurada.

CONCLUSIONES

En el análisis de elementos finitos en una pieza como una

placa plana, donde sus dimensiones son grandes respecto a

su espesor, podemos inferir para efecto de cálculo de

esfuerzos, que estos no tienen componente en dirección

del espesor, por tanto se puede suponer que el problema

presenta un estado de esfuerzo plano.

Los agujeros o cambios bruscos en la geometría de la pieza BIBLIOGRAFIA

crean una zona de concentración de esfuerzos donde se GERE, James M. Mecánica de Materiales. 5ª edición. 2002.

puede iniciar el crecimiento de una grieta. México DF. p 139.

La construcción de la malla es determinante en la precisión

y confiabilidad de los modelos de elementos finitos, siendo

el numero de nodos, la estructura y forma de los

elementos; variables determinantes en dicho proceso.

Das könnte Ihnen auch gefallen

- CureñasDokument24 SeitenCureñasAsesorias Virtuales Ingeniería Mecánica y Civil100% (1)

- LABORATORIO No 1 PROTEUSDokument4 SeitenLABORATORIO No 1 PROTEUSAsesorias Virtuales Ingeniería Mecánica y CivilNoch keine Bewertungen

- Diagnóstico Energético Del Sistema Integrado de EvaporacióDokument15 SeitenDiagnóstico Energético Del Sistema Integrado de EvaporacióAsesorias Virtuales Ingeniería Mecánica y CivilNoch keine Bewertungen

- Sensor TermicoDokument3 SeitenSensor TermicoAsesorias Virtuales Ingeniería Mecánica y CivilNoch keine Bewertungen

- Taller No. 4 Canjilon AndresDokument4 SeitenTaller No. 4 Canjilon AndresAsesorias Virtuales Ingeniería Mecánica y CivilNoch keine Bewertungen

- Exposición Motores EléctricosDokument7 SeitenExposición Motores EléctricosAndres RomeroNoch keine Bewertungen

- Taller No. 3 Torre de Agua AndresDokument3 SeitenTaller No. 3 Torre de Agua AndresAndres RomeroNoch keine Bewertungen

- Barra de Torsion, SuspensionDokument18 SeitenBarra de Torsion, SuspensionCesar MontecinosNoch keine Bewertungen

- Ex PosicionDokument11 SeitenEx PosicionAndres RomeroNoch keine Bewertungen

- Ejercicios 1Dokument3 SeitenEjercicios 1Andres RomeroNoch keine Bewertungen

- Actividad 1Dokument11 SeitenActividad 1Asesorias Virtuales Ingeniería Mecánica y CivilNoch keine Bewertungen

- Solucionario Parcial No1 PDFDokument2 SeitenSolucionario Parcial No1 PDFAndres RomeroNoch keine Bewertungen

- Actividad 1 PDFDokument2 SeitenActividad 1 PDFAndres RomeroNoch keine Bewertungen

- Qué Son Los Fluidos Foro B2Dokument4 SeitenQué Son Los Fluidos Foro B2JOEL JOSE VILLACIS NAVARRETENoch keine Bewertungen

- Termodinámica: Cálculo del cambio de entropía del agua al hervirDokument11 SeitenTermodinámica: Cálculo del cambio de entropía del agua al hervirLuis Sánchez Elizalde100% (1)

- Memoria de Calculos PlacaDokument13 SeitenMemoria de Calculos PlacaLUIS0403Noch keine Bewertungen

- Práctica Tensión SuperficialDokument16 SeitenPráctica Tensión SuperficialManuMadridNoch keine Bewertungen

- TALLER # 1 ESTÁTICA. Figura 1Dokument8 SeitenTALLER # 1 ESTÁTICA. Figura 1Erick Hans Viraca ChoqueticllaNoch keine Bewertungen

- TALLER CAÍDA LIBRE - OdtDokument8 SeitenTALLER CAÍDA LIBRE - OdtJuan José RiveraNoch keine Bewertungen

- Leyes eléctricas circuitos electrónicosDokument6 SeitenLeyes eléctricas circuitos electrónicosJohanny PerezNoch keine Bewertungen

- Ecuación unidimensional combinada de conducción de calorDokument4 SeitenEcuación unidimensional combinada de conducción de calorPriscilla Alvarez CastilloNoch keine Bewertungen

- Informe de FISICA Cambiomde Energi PotencialDokument16 SeitenInforme de FISICA Cambiomde Energi Potencialchristian Felix Castillo FloresNoch keine Bewertungen

- 10 Ejemplos de La Ley de La InerciaDokument5 Seiten10 Ejemplos de La Ley de La InerciaMarc LopNoch keine Bewertungen

- Movimiento PeriodicoDokument7 SeitenMovimiento PeriodicoCampoEliasVergaraPreteltNoch keine Bewertungen

- Problemas Resueltos Dinámica ClásicaDokument18 SeitenProblemas Resueltos Dinámica ClásicazhazzuNoch keine Bewertungen

- PRACTICA 4 TrianguloDokument19 SeitenPRACTICA 4 Trianguloleila loveNoch keine Bewertungen

- Analisis de Mecanismos PlanosDokument25 SeitenAnalisis de Mecanismos PlanosEdwin CaceresNoch keine Bewertungen

- Modelado de Sistemas Rotacionales y TraslacionalesDokument10 SeitenModelado de Sistemas Rotacionales y TraslacionalesCarlillos J. ZuñigaNoch keine Bewertungen

- Laboratorio #01 "Péndulo Simple" Javier Torres 2022-104112Dokument22 SeitenLaboratorio #01 "Péndulo Simple" Javier Torres 2022-104112Javier TorresNoch keine Bewertungen

- Analisis Sismico Dinamico Espectral de Edificaciones Aporticadas Normas NECDokument41 SeitenAnalisis Sismico Dinamico Espectral de Edificaciones Aporticadas Normas NECMiguel TisalemaNoch keine Bewertungen

- TERMICA - Radiación SolarDokument55 SeitenTERMICA - Radiación Solarel_fubitoNoch keine Bewertungen

- Mapa PalancassDokument1 SeiteMapa PalancassMishelaNoch keine Bewertungen

- 5 Nota Solidos 3Dokument26 Seiten5 Nota Solidos 3Francisco Alberto Peraza HernandezNoch keine Bewertungen

- 3 Trabajo y EnergiaDokument61 Seiten3 Trabajo y EnergiaAnita GutiérrezNoch keine Bewertungen

- Tarea de Cinemática en 2D 2022Dokument3 SeitenTarea de Cinemática en 2D 2022Carlos DávilaNoch keine Bewertungen

- Laboratorio 1-MRU - MRUVDokument10 SeitenLaboratorio 1-MRU - MRUVNicole Ariana Olivera ZeballosNoch keine Bewertungen

- TermodinámicaDokument21 SeitenTermodinámicaGabrielaAltamiranoNoch keine Bewertungen

- PLAN SEMANA 3 2do Parcial 2021 2022Dokument9 SeitenPLAN SEMANA 3 2do Parcial 2021 2022Fernando TamamiNoch keine Bewertungen

- Clases de Optica Clásica Uni-FC 2021-I. Prof Castramonte. Sem02-Clase01-02Dokument29 SeitenClases de Optica Clásica Uni-FC 2021-I. Prof Castramonte. Sem02-Clase01-02HIPOLITO ARTURO RIVEROS GUEVARANoch keine Bewertungen

- 7.0 Determinacion Del Coeficiente de FriccionDokument3 Seiten7.0 Determinacion Del Coeficiente de FriccionAldemar Valderrama VelezNoch keine Bewertungen

- Esfuerzos y Deformaciones en Pavimentos Flexibles PDFDokument59 SeitenEsfuerzos y Deformaciones en Pavimentos Flexibles PDFUlises Barraza M100% (2)

- Control de procesos industrialesDokument5 SeitenControl de procesos industrialesIvan Giraldo Cardenas AñascoNoch keine Bewertungen

- 2,3. Esfuerzos-MM 2020-02Dokument13 Seiten2,3. Esfuerzos-MM 2020-02manuel ortizNoch keine Bewertungen