Beruflich Dokumente

Kultur Dokumente

Roteiro de Absorção

Hochgeladen von

Eduardo Romero MezzavillaOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Roteiro de Absorção

Hochgeladen von

Eduardo Romero MezzavillaCopyright:

Verfügbare Formate

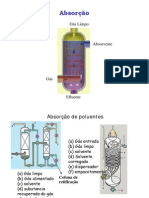

ABSORÇÃO/UMIDIFICAÇÃO

1. FUNDAMENTAÇÃO TEÓRICA

Absorção, na química, é a remoção de um soluto dissolvido em fase gasosa por um líquido. A

substância absorvida se infiltra na substância que absorve. Trata-se de uma operação unitária e está

limitada as restrições termodinâmicas assim como a destilação, portanto o conhecimento em

termodinâmica das soluções é imprescindível para se projetar ou operar uma coluna de Absorção.

Esse processo de remoção pode ser feito de basicamente duas maneiras:

1 – Por diferença de solubilidade no caso da absorção física.

2 – Por reação química com algum componente na fase líquida. Esse processo é chamado de

absorção com reação química.

Considere um soluto na forma de vapor por exemplo, amônia, misturado com um gás, a ser

chamado de "inerte" por exemplo, ar. Esse nome de inerte deve-se a que ele permanecerá sempre na

fase gasosa, não será transportado. Deseja-se remover o soluto da mistura gasosa ou para

reaproveitamento ou para evitar que essa mistura Ar+Amonia seja lançada na atmosfera.

A retirada do soluto (amônia) será feita através de um solvente, por exemplo, água ou um

"reagente químico" (por exemplo, uma solução ácida). No primeiro caso, a remoção dá-se através da

solubilidade da amônia na água; no outro caso, a amônia reage com o ácido (processo químico).

Dependendo do caso, um ou outro método pode ser mais interessante e econômico. Para o

exemplo em questão, a absorção física é a mais recomendada, pois a água é um ótimo solvente para

a amônia, é barata, não é tóxica, não é tão volátil, não é corrosiva, não é viscosa, nem inflamável e é

quimicamente estável.

Uma outra simplificação muitas vezes adotada, é considerar que a água também seja inerte, isto

é, ela permanece na forma de líquido e praticamente não evapora. Essa simplificação, em geral, é

aceitável porque a quantidade de água evaporada, quando ocorre, normalmente é desprezível em

relação à quantidade de soluto que é absorvido.

Assim, temos um inerte no gás (ar) e um inerte no líquido (água), e o único componente que

passa de uma fase à outra é a amônia.

Portanto, a absorção gasosa envolve a transferência de um componente solúvel de uma fase

gasosa para um absorvente líquido (solvente) relativamente não-volátil.

Nos casos mais simples de absorção gasosa, o solvente não se vaporiza, e o gás contém apenas

um constituinte solúvel. Atingido o equilíbrio, não há mais transferência efetiva de massa.

Quando a absorção gasosa envolve apenas a dissolução do gás no solven te, ela é de natureza

física. Entretanto, em alguns casos o componente gasoso reage quimicamente com o solvente,

ocorrendo absorção química.

Laboratório de Engenharia Química 2 1

Máquinas de Fluxo

A absorção é realizada em equipamentos a vários estágios (bandejas ou pratos) ou em

equipamentos a contato contínuo (recheio). O equipamento e as condições de operação devem ser

determinados com base em vários fatores, como:

Solubilidade no Líquido: A solubilidade do soluto no líquido deve ser elevada, aumentando assim

a taxa de absorção e baixando a quantidade de solvente necessário.

Volatilidade: O solvente deve possuir uma baixa pressão de vapor para reduzir as perdas de

solvente no gás de exaustão da coluna de absorção.

Viscosidade: Baixas viscosidades são preferíveis por razões de rápidas taxas de absorção,

características de escoamento melhoradas em colunas de enchimento, baixas quedas de pressão

em bombeamentos e propriedades mais favoráveis na transferência de calor.

Corrosividade: Os materiais de construção necessários para o equipamento não deverão ser

pouco vulgares ou excessivamente caros.

Custo: O solvente deve ser barato, de modo que as perdas no processo não constituam

Outras: O solvente não deve ser tóxico, não deve ser inflamável e deve possuir elevada

estabilidade química.

i - Estimativa das Condições de Operação: O balanço material considera que apenas um

componente é absorvido de uma mistura com outros gases inertes no solvente, que também não se

transfere para a fase gasosa. Tomando-se como base a Figura 1, temos:

Figura 1 - Esquemas da Absorção em Contracorrente: Líquido-Gás

Balanço material total:

L +G = L + G (1)

Balanço material parcial, para soluto A

L +G =L +G (2)

Laboratório de Engenharia Química 2 2

Máquinas de Fluxo

L G L

= + (3)

G G

Os produtos dos parâmetros Gy e Lx são os fluxos molares de A no gás e no líquido

respectivamente (kgmol/m2·s) em qualquer ponto da coluna. As quantidades L e x (para o líquido) e

G e y (para o gás) variam continuamente à medida que se movem ao longo da coluna, uma vez que o

componente A está a ser permanentemente transferido da fase gasosa para a fase líquida.

Assim, ao subir pela coluna, existe uma diminuição do caudal total de gás devido à redução

da concentração de A na fase gasosa (G1 > G > G2 e y1 > y > y2). Ao mesmo tempo, a fase líquida

ao descer pela coluna, aumenta o seu caudal devido ao aumento da concentração de A na fase líquida

(L1 > L > L2 e x1 > x > x2).

Em sistemas diluídos, o conteúdo de soluto é pequeno relativamente aos inertes não solúveis

e líquido não volátil. Nestas situações podemos assumir que G = G1 = G2 = Constante e L = L1 = L2

= Constante. Ou seja, para soluções diluídas, a LINHA DE EQUILÍBRIO de solubilidade é também

uma reta, representada pela LEI DE HENRY (y = m x), onde m é a constante da lei de Henry. Como

o gás inerte (GS) e o líquido inerte (LS) possuem fluxo molar constante ao longo da torre, torna-se

conveniente expressar o balanço material com base nestas correntes. Utilizando-se ainda o conceito

de razão molar (X e Y):

GS = G / (1 + Y) ; LS = L / (1 + X); xA = XA / (1 + XA) e yA = YA / (1 + YA)

Fazendo-se o balanço de massa nesses novos termos chegamos na equação 4:

L G Y −L X

Y = X + (3)

G G

A equação 4 descreve a reta de operação de coeficiente angular (LS / GS) que passa pelo ponto

(XA2, YA2). Esta reta relaciona as concentrações de gás e de líquido em qualquer altura da torre. Os

dados de equilíbrio de solubilidade do gás no solvente podem ser lançados em termos das mesmas

unidades de concentração, e cada ponto desta curva representa a concentração local. Para uma torre

absorvedora, a reta de operação fica sempre acima da curva de equilíbrio (no caso da absorção)

conforme Figura 2.

Laboratório de Engenharia Química 2 3

Máquinas de Fluxo

Figura 2 - Descrição Geométrica da Curva de equilíbrio e de operação num processo de absorção.

Onde:

Para uma torre retificadora, a reta de operação fica sempre abaixo da de equilíbrio.

A linha de operação será uma reta somente quando calculada com base em razão molar.

Em termos de fração molar ou pressão parcial a linha será uma curva.

No projeto de absorvedores, usualmente são fixadas a vazão de gás (G ou GS), a composição

do gás na entrada (y1 ou Y1), a composição do gás na saída (y2 ou Y2) e a composição do solvente na

entrada (x2 ou X2), restando como valor sujeito à escolha arbitrária apenas a quantidade de solvente

a ser utilizada (L ou LS).

De acordo com a Figura 2, a reta de operação tem como ordenada máxima Y1 (composição

do gás na entrada da torre). Ao se fixar uma determinada quantidade de solvente LS, a reta de

operação poderá ser traçada a partir do ponto (X2, Y2) com inclinação (LS / GS), até alcançar a

ordenada máxima Y1, definindo assim o ponto (X1, Y1).

Na análise de sistemas de absorção gasosa, é fundamental conhecer o fluxo mínimo de liquido

que pode ser usado para uma dada separação, ou seja, para remover uma certa quantidade de soluto

de um gás. Isto é conhecido como a Razão Mínima Líquido/Gás.

ii - Razão Mínima Líquido/Gás para Absorção: À entrada da coluna, o gás possui uma fração

molar de soluto igual a y1, a qual é reduzida até y2 na saída. Através de um balanço de massa ao

soluto no gás, determina-se a quantidade a remover como igual a G (y1 − y2).

A quantidade mínima de líquido (LMIN) que pode remover essa quantidade de soluto (G (y1

− y2)) é designada por caudal mínimo de líquido, vulgarmente expressa em termos da razão

líquido/gás (LMIN/G).

Para um determinado valor de LS, a reta de operação atinge a curva de equilíbrio na ordenada

máxima Y1. A inclinação da reta de operação nestas condições caracteriza a relação (LS / GS) mínima

conforme Figura 3:

Laboratório de Engenharia Química 2 4

Máquinas de Fluxo

Figura 3 - Ilustração geométrica para a determinação da razão mínima de alimentação

Onde:

L Y −Y L Y −Y

= ; = (5)

G X −X G X −X

O valor de LS operacional é calculado a partir do valor de LS mínimo, podendo ser de 20 a

300% maior, dependendo do sistema e das condições de projeto. Para retificadores, o valor sujeito à

escolha é a vazão do gás (G ou GS), adotando-se um raciocínio análogo.

A compreensão do efeito da redução do caudal de líquido requer a análise da equação da reta

de operação (Figura 3). As condições no topo da coluna (Ponto D) são normalmente conhecidas (x2

é a fração molar do líquido à entrada, e y2 a fração molar do gás à saída). Deste modo o Ponto D é

fixo. A fração molar de gás na entrada y1 também é conhecida, mas a fração molar do soluto no

líquido à saída x1 depende obviamente do fluxo de líquido utilizado. Para a mesma quantidade de

soluto a remover, usando uma grande quantidade de líquido, resultará num pequeno valor para x1 (e

vice-versa). Então, quando o fluxo de líquido varia, as condições na base da coluna variam ao longo

da linha horizontal y1. Observando a que a linha de operação possui um declive dado pela razão L/G,

a redução do fluxo de líquido significa que o declive desta reta diminui e aumenta a concentração do

soluto na saída (x1).

Portanto a linha de operação roda em torno do Ponto D à medida que o L diminui, isto é, da linha DE

para DF.

Note-se que a reta de operação se moveu para mais perto da curva de equilíbrio. Quando isto

acontece a “drivin force” para a transferência de massa é menor, isto é, o processo de absorção torna-

se mais difícil. No PONTO M, a reta operatória intersecta a linha de equilíbrio, e estamos perante

uma situação de gradiente de concentração nulo. Neste ponto, não se pode reduzir mais o fluxo de

líquido. Portanto, o fluxo de líquido neste ponto do equilíbrio é conhecido como o fluxo mínimo de

líquido (LMIN), ao qual corresponde a máxima concentração de soluto no líquido de saída (x1MAX).

Nesta situação, a quantidade mínima de líquido (LMIN) necessária à separação (a gradiente

nulo), corresponde a uma coluna de altura infinita (número infinito de pratos ou altura de

enchimento).

O fluxo mínimo de líquido (LMIN) pode ser calculado gráfica ou analiticamente, a partir do

declive da reta de operação (declive = LMIN/G).

Laboratório de Engenharia Química 2 5

Máquinas de Fluxo

L Y −Y

= (6)

G X −X

Note que o valor de x1MAX pode ser calculado usando a Lei de Henry, pois trata-se de um

valor sobre a reta de equilíbrio com ordenada igual a y1, ou seja, x1MAX = y1/m, sendo m a constante

da Lei de Henry.

iii - Seleção do Equipamento: Os dispositivos de contato utilizados em colunas de absorção

são os mesmos utilizados em colunas de destilação: as bandejas (ou pratos) e os recheios.

Para o caso de recheios; os mesmos devem possuir as seguintes características:

Grande área superficial molhada por unidade de volume para o contato das fases.

• Grande volume de vazios (porosidade), o que propicia altas vazões das fases com

baixa perda de carga.

• Resistência mecânica e à corrosão.

• Devem ser quimicamente inertes aos produtos os quais entrará em contato.

• Baixa densidade (menor carga sobre a coluna).

• Baixa retenção de líquido.

• Baixo custo.

Os tipos de recheio mais frequentemente usados são os anéis de Raschig, as selas Berl, as

selas Intalox, os anéis Pall, os anéis Ballast e o Intalox Metal Tower Packing (IMTP), podendo ser

dispostos randomicamente (colocados ao acaso no interior da torre) ou de forma estruturada

(montagem cuidadosa em estruturas superpostas). A Figura 4 apresenta os vários tipos de recheios

utilizados nas aplicações industriais:

Estruturad

Figura 4 - (a)Anéis de Raschig, (b) Sela Intalox, (c) Anéis de Pall (d) Anel Espiralado

Cyclohlix, (e) Sela de Berl (f) Anéis de Lessing, (g) Anel Quartelado

Como nenhum recheio possui todas as qualidades desejáveis para a transferência de massa,

vários aspectos devem ser considerados na escolha do recheio. Além dos apresentados anteriormente,

em geral o recheio não deve ser maior do que 1/8 do diâmetro da torre por razões de melhor

distribuição do líquido, utilizando-se no mínimo recheios de 13 mm. O material usado nos recheios

(metal, plástico, cerâmicas ou carvão) é função de condições operacionais como perda de carga e

temperatura.

Laboratório de Engenharia Química 2 6

Máquinas de Fluxo

Os Recheios de forma definida (figura 3) são muito usados devido à sua grande área

superficial, aliada a sua baixa perda de carga; seu custo aumenta com a diminuição de tamanho; a

porosidade varia de 0,45 a 0,95.

As características específicas de cada tipo de recheio (diâmetro nominal, área superficial e

porosidade) estão encontrados tabelados na literatura (Foust, McCabe, Coulson e Richardson). As

dimensões dos recheios exercem influência na altura e diâmetro da coluna e na perda de carga.

A queda de pressão: é um fator importante porque o líquido injetado no topo flui

descendentemente pela ação da força da gravidade; já, para o escoamento ascendente do gás ou do

líquido a pressão no topo da coluna deve ser menor que na base. Como o escoamento descendente do

líquido ocupa os mesmos canais que o escoamento ascendente de gás (geralmente turbulento), ou

líquido, a queda de pressão é uma função das duas vazões. Portanto, para uma coluna de recheio

operando com gás e líquido, a queda de pressão pode ser determinada calculando ΔP somente para o

fluxo de gás e em seguida multiplicando este ΔP por um fator que considere o efeito do fluxo líquido.

O ΔP também pode ser determinado por equações empíricas.

Considerando as condições de escoamento em colunas empacotadas a situação ideal seria

ocorrer uma distribuição uniforme do líquido no topo, levando a formação de filmes líquidos sobre

todas as superfícies do recheio e toda coluna. Entretanto em um caso real o filme líquido tende a se

tornar espesso em alguns locais e finos em outros, formando canais preferenciais ou “Chanelling”. O

fluido tende a se deslocar para regiões com maiores espaços vazios (próximo da parede), formando

estes caminhos.

Uma boa distribuição inicial do líquido e uma razão, R> 10 (D coluna / D recheio) tem-se a

diminuição da tendência de formação dos canais, que é uma contribuição para o mau desempenho

das colunas recheadas.

Outros dispositivos também são utilizados em torres recheadas. O suporte de recheios (pratos

perfurados ou grades) permite a existência de um espaço vazio no fundo da coluna para que o gás

seja convenientemente distribuído. Distribuidores de líquido são utilizados no topo e ao longo da

coluna para impedir o fenômeno da canalização, a principal razão para a baixa performance de

grandes torres recheadas.

iv - Perda de carga: Para a maioria dos recheios de arranjo randômico, a perda de carga é função das

vazões de gás e de líquido, em virtude do escoamento descendente de líquido ocupar os mesmos

canais que o escoamento ascendente de gás, conforme figura 5: L2 > L1 > L0

Laboratório de Engenharia Química 2 7

Máquinas de Fluxo

Figura 5 - Curva de perda de carga característica de uma coluna recheada

Para recheio seco, a inclinação da reta L0 indica escoamento turbulento para a maioria das

velocidades do gás. Se o recheio é irrigado por uma certa quantidade de líquido L, a porosidade

diminui e a variação da perda de carga é tal como nas curvas L1 e L2. As baixas vazões de gás, a

inclinação é a mesma da curva L0, porém a perda de carga é maior. Nesta região, o líquido goteja

continuamente através do recheio sem retenções.

Com o aumento da velocidade do gás, a inclinação muda e a perda de carga aumenta mais

rapidamente. Esta mudança de inclinação define o "loading point", a partir do qual o gás começa a

impedir o escoamento do líquido, que se acumula em alguns pontos da torre: a retenção do líquido

aumenta rapidamente com a vazão de gás. A uma maior vazão de gás, aparece uma segunda

modificação na inclinação da curva de queda de pressão. Esta nova mudança define o "flooding

point", no qual aparece no topo do recheio uma camada de líquido através do qual o gás borbulha, o

líquido enche a torre no fundo ou em qualquer restrição intermediária, formação de espuma e arraste

de líquido pelo gás efluente. Note que a cada vazão de líquido corresponde um "loading point" e um

"flooding point".

v – Curvas de Inundação: Vários pesquisadores determinaram as velocidades de inundação

numa diversidade de fluidos e recheios, originando uma correlação generalizada entre a inundação e

a queda da pressão em vazões menores que a da inundação. Esta correlação (Figura 6) inclui um

fator de caracterização de capacidade do recheio, específico para cada tipo de recheio. A correlação

generalizada entre a inundação e a perda de carga pode ser usada para o cálculo da perda de carga

através dos recheios de uma torre. Determinados os fluxos operacionais do sistema, marca-se o ponto

de operação sobre a figura que descreve a correlação e determina-se a perda de carga.

Laboratório de Engenharia Química 2 8

Máquinas de Fluxo

Figura 6 - Curvas de determinação do ponto de inundação

Sendo:

Gx≡L = veloc.mássicado líquido, lbm/ft2.s;

Gy≡G =veloc.mássicado gás, lbm/ft2.s;

µx =viscosidadedolíquido, cp;

ρx = massa específicado líquido, lbm/ft3;

ρy = massa específicado gás, lbm/ft3;

gc = fatorde proporcionalidade, 32,2

ftlbm/lbf.s ;

Fp = fator de empacotamento (valor tabelado para os diversos tiposde recheio (McCabe – tab.

231).

O parâmetro das curvas é a queda de pressão por perda de carga em polegadas de água por pé de

recheio.

vi - Diâmetro da Torre: Calculado a partir do escoamento das fases através do recheio sem

que haja inundação. Como critério de projeto, o fluxo operacional de gás não deve ultrapassar uma

fração daquele relativo à inundação. O diâmetro é estimado tomando-se como área de escoamento a

da seção transversal da torre, ou seja, a área superficial e não a intersticial.

vii - Mecanismo de Transferência de Massa por Difusão Molecular: A difusão molecular

consiste no movimento individual das moléculas, de uma fase para outra, sob a ação de um estímulo

físico, como o gradiente de concentração deste componente nas duas fases, de modo a equalizar as

concentrações deste componente em todas as regiões. Na absorção gasosa, o soluto difunde-se do

interior da fase gasosa (onde ocorre em maior concentração) para a interface com a fase líquida e daí

para o seu interior (onde ocorre em menor concentração).

Laboratório de Engenharia Química 2 9

Máquinas de Fluxo

viii - Altura da Torre: O cálculo da altura de recheio de uma torre de absorção depende da

separação desejada e da taxa de transferência de massa através do recheio, envolvendo balanço

material, coeficientes de transferência de massa e estimativa dos gradientes de concentração para esta

transferência. A determinação do número de estágios de equilíbrio na absorção é feita de forma

semelhante à da destilação, utilizando-se a curva de equilíbrio e a reta de operação, conforme Figura

7.

Figura 7 - Determinação do número de pratos teóricos

ix – Altura de uma Unidade Transferência: A eficiência da absorção é dada em função de

variáveis como tempo de contato líquido-gás, a temperatura, a pressão, a umidade inicial do ar, entre

outras. Usualmente define-se a Altura de uma Unidade de Transferência (AUT) ou (HTU) como

uma medida do grau de absorção, com certo tipo de recheio, entre espécies químicas que estão sendo

processadas quando a transferência de massa entre as fases é elevada e a área de transferência é

grande, tendo uma baixa altura de unidade de transferência (HTU).

A eficiência demonstra o grau de transferência de massa, não se importando com o balanço

de massa global e sim com a taxa de transferência de massa.

Na verdade a eficiência é inversamente proporcional a altura da unidade de transferência. A

partir de um balanço de massa num elemento de altura do enchimento (dh), para um sistema

isotérmico, pode-se deduzir a expressão do cálculo de HTU, que se define como:

G dy

H= ∙ ∗ (7)

K ∙a ∙A y −y

Onde:

ya,1 = fração molar ou mássica de vapor de água no ar (entrada);

ya,2 = fração molar ou mássica de vapor de água no ar (saída);

ya* = fração molar ou mássica de vapor de água no equilíbrio;

H = altura do recheio da torre ou da seção em questão;

G = vazão molar ou mássica de ar;

L = vazão molar ou mássica de água;

Laboratório de Engenharia Química 2 10

Máquinas de Fluxo

Ky = coeficiente global de transferência de massa;

A = área da seção transversal da torre;

ai = área superficial ou interfacial de transferência de massa, por unidade de volume do leito:

ai = Ai/V, sendo: Ai a área interfacial total e V o volume total do recheio.

Partindo do princípio que as vazões, em ambas as fases, são constantes ao longo da torre, o

recheio está uniformemente distribuído e a diferença (ya*- ya) pode ser considerada uma função

linear de ya, a expressão torna-se:

G y −y

H= (8)

K ∙ a ∙ A (y ∗ − y )

Onde a altura da unidade de transferência calcula-se pela seguinte equação:

G

HTU = (9)

K ∙a ∙A

O número de estágios de transferência calcula-se pela seguinte equação:

y −y

N = (10)

(y ∗ − y )

Onde:

(y ∗ − y ) − (y ∗ − y )

(y ∗ − y ) =

(y ∗ − y ) (11)

ln ∗

(y − y )

Pode-se simplificar a equação do cálculo da HTU usando a seguinte equação:

H

HTU = (12)

N

Onde:

H = Altura do Recheio da Coluna ou da seção em questão;

HTU = Altura de unidades de Transferência;

NOZ = Número de Estágios de Transferência;

ya,1 = fração mássica de vapor d'água no ar na entrada da coluna;

ya,2 = fração mássica de vapor d'água no ar na saída da coluna;

ya,2* = fração mássica de vapor d'água no equilíbrio na entrada da coluna;

ya,1* = fração mássica de vapor d'água no equilíbrio na saída da coluna;

x - Coeficiente global de transferência de massa: O coeficiente global de transferência de massa é

calculado para a altura de uma umidade de transferência e para a vazão mássica de ar na coluna. A

equação utilizada é:

G

K ∙a = (13)

HTU ∙ 4

Laboratório de Engenharia Química 2 11

Máquinas de Fluxo

Onde:

Kyai = coeficiente global de transferência de massa (g/cm3.min);

G = vazão mássica da fase gasosa;

HTU = altura de uma unidade de transferência;

D = diâmetro da coluna.

x - Altura adimensional da coluna: A altura adimensional da coluna é calculada utilizando-se os

valores retirados da Tabela 13 para a altura de uma unidade de transferência. A equação utilizada é:

H

AAC = (14)

HTU

Onde:

AAC = altura adimensional da coluna ou da seção em questão;

H = altura do recheio da coluna ou da seção em questão;

HTU = altura de uma unidade de transferência.

xii - Taxa global de transferência de massa: A taxa global de transferência de massa para o soluto

(a) pode ser calculada na fase gasosa utilizando-se a equação:

TG = G(y −y ) (15)

Onde:

TGm = taxa global de absorção do soluto (a) (ga/min);

G = vazão mássica da fase gasosa (g/min);

ya,1 = fração mássica de vapor d'água no ar na entrada da coluna;

ya,2 = fração mássica de vapor d'água no ar na saída da coluna;

Laboratório de Engenharia Química 2 12

Máquinas de Fluxo

Figura 8 - Torres com recheio

Figura 9 - Torres de Pratos

Laboratório de Engenharia Química 2 13

Máquinas de Fluxo

Figura 10 - Fotos de Torres de absorção em escala industrial

xiii – Absorção com reação química: Muitos dos processos comerciais de absorção gasosa

envolvem sistemas em que ocorrem reações químicas sendo que esta ocorre na fase líquida. Essas

reações aumentam fortemente a capacidade do solvente e consequentemente a taxa de absorção

quando comparada aos sistemas de absorção puramente físicos. Adicionalmente, a seletividade dos

solutos reativos também é elevada em relação aos não reativos.

Um pré-requisito necessário para compreender o fenômeno da absorção com reação química

é o entendimento completo dos processos que envolvem a absorção física descritos nos tópicos

precedentes.

Recomendações de projeto Uma consideração quando estamos efetuando o projeto de um

sistema de absorção gasosa em que ocorrem reações químicas, o seguinte procedimento é

recomendado:

1 – Considere possível aplicar os métodos de absorção física como primeiro passo.

2 – Determine se os valores comerciais de projeto para o coeficiente global da transferência de massa

KGa estão disponíveis para uso em conjunção com o método tradicional. É importante salientar que

que os dados disponíveis devem estar nas mesmas condições que as necessidades de projeto.

3 – Deve-se considerar a possibilidade de ampliar o uso do mesmo sistema de absorção com a

obtenção de dados de pequenas instalações piloto.

Os efeitos dominantes na absorção com uma reação química quando o soluto está absorvendo

a uma solução contendo um reagente que reage quimicamente com ela, podem ocorrer efeitos de

difusão e de reação, e estes podem a atuar de forma individual quando a resistência de um fenômeno

é muito superior ao outro ou conjugado quando as respectivas resistências têm igual ordem de

grandeza. Assim, é importante para o engenheiro compreender os efeitos principais a fim de

selecionar a abordagem de projeto adequada. A Figura 1 mostra os perfis de concentração que

ocorrem quando soluto A sofre uma reação irreversível de segunda ordem (Equações 16 e 17) com o

componente B, dissolvido no líquido, para originar o produto C.

+ → (16)

Laboratório de Engenharia Química 2 14

Máquinas de Fluxo

= (17)

A Figura 11 mostra que caso a reação seja rápida ela acontece inteiramente na película líquida.

Em tais casos, o mecanismo de transferência de massa absorção física é dominante e o método de

cálculo para o processo inteiramente físico são aplicáveis, a resistência à transferência de massa na

fase líquida diminui devido à reação. No extremo, quando a reação é lenta, esta ocorre no seio do

líquido, e a sua taxa tem pouca dependência com os efeitos de difusão na fase gasosa, líquida ou ainda

na interface. Aqui, o mecanismo de transferência de massa é a reação química.

O número Hatta (Eq. 18) é um grupo adimensional utilizado para caracterizar qual resistência

é determinante no processo, se a reação química ou transferência de massa.

= (18)

Conforme o número Hatta aumenta, significa que a resistência a transferência de massa

aumenta. Na Figura 12, que foi desenvolvida pela primeira vez por Van Krevelen e Hoftyzer [Rec.

Trav. Chim., 67,563 (1948)] e depois aperfeiçoada por Perry e Pigford e por Brian et ai. [AIChE J.,

7226 (1961)], mostra como o aumento definido como a razão entre o coeficiente de transferência de

massa da fase líquida com reação química e o inteiramente físico φ = kL/kL0 se comporta para uma

reação de segunda ordem irreversível do tipo definido pelas Eq. 16 e 17.

Figura 11 - Possíveis perfis de concentração para a fase gás e líquida para absorção com reação

química

Laboratório de Engenharia Química 2 15

Máquinas de Fluxo

As curvas na Figura 12 foram desenvolvidos com base na teoria de penetração e dependem

do parâmetro φ∞ -1 que estão relacionados com os coeficientes de difusão e de reação coeficientes

(Eq. 19).

ϕ

(19)

= +

Para efeitos de projeto, podem ser usadas as equações 20 (NHa≥2) ou 21 (NHa≤2):

= 1 + (ϕ − 1) 1

(20)

( − 1)

− −

(ϕ − 1)

= 1 + (ϕ − 1) 1 − −(ϕ − 1) 1

(21)

2

−

Figura 12 - Influência da reação química sobre o coeficiente de transferência de massa da fase

líquida

Laboratório de Engenharia Química 2 16

Máquinas de Fluxo

A Equação 6 foi originalmente relatada por Porter [Trans. Inst. Chem. Eng., 44, T25 (1966)]

A relação de Van Krevelen-Hoftyzer (Figura 12) foi testada por Nijsing et ai. [Chem. Eng. Sci., 10,

88 (1959)] para o sistema de segunda ordem em que o CO2 reage com as soluções de KOH ou NaOH.

Os resultados são mostrados na Figura 13.

Figura 13 - Valores experimentais para a absorção do CO2 em NaOH a 20°C

Os valores da Figura 13 foram obtidos utilizando-se b = 2 e DA/DB = 0,64 na equação 20.

Métodos de projeto O método de projeto tradicional para sistemas de absorção gás líquidos com

reação química faz uso do coeficiente global de transferência de massa definido pela equação 22:

= ° (22)

ℎ ∆

Onde:

- KGa = Coeficiente global de transferência de massa baseado no volume;

- nA = Taxa de transferência de massa do soluto transferida da fase gasosa para a líquida;

- hT = Altura total da torre;

- S = Área da secção transversal;

- pT = Pressão total;

- ∆y*1 m Média logarítmica das concentrações molares definida pela equação 23;

∗)

(− ( − ∗)

−

∆ ∗ =

− ∗ (23)

− ∗

Onde y°x pode ser calculado pela lei de Henry:

∗

= (24)

Laboratório de Engenharia Química 2 17

Máquinas de Fluxo

O método de projeto tradicional normalmente faz uso do KGa quando a resistência a

transferência de massa predominante é a da fase líquida. Por exemplo, o sistema CO2-NaOH pode ser

usado para comparar vários recheios e seus respectivos KGa pois é um sistema controlado pela fase

líquida.

Os dados de KGa podem ser obtidos dos manuais de venda das torres recheadas estabelecidos

para processos comerciais de absorção. Tais dados são obtidos normalmente ou por colunas

desenvolvidas para testes ou por dados comerciais disponíveis. Cada operação deve ser restrita as

condições em que foi testada. Operações fora destes imites não é recomendado. Vários projetos

comerciais duplicam o valor de projeto para haver a garantia de sucesso da instalação comercial.

O método tradicional de projeto é útil quando as hipóteses elencadas para o uso desse modelo

são razoavelmente satisfatórias. Adicionalmente outras hipóteses devem ser verificadas além da

resistência a transferência de massa na fase líquida. A equação 23 assume que o soluto deve ser

diluído (yBm ≈ 1) e que as linhas de operação e equilíbrio devem ser retas.

2. OBJETIVOS

Este Módulo Didático foi concebido e projetado para estudos processo de Absorção em Sistema

Líquido – Gás, em uma Coluna formada por pratos com recheio de anéis de Raschig e entender os

fenômenos envolvidos nas transferências de massa envolvendo fases líquida e gasosa.

Esta Coluna de Absorção, utilizando soluções absorventes apropriadas, foi preparada

especificamente para absorção de dióxido de carbono (CO2) em ar atmosférico com o uso de solução

de NaOH em água. A coluna é totalmente transparente para proporcionar a visualização dos

fenômenos fluidodinâmicos envolvido nas fases líquida e gasosa, além de possuir isolamento térmico

a vácuo, sistema de retiradas de amostras e de monitoramento de temperaturas.

Os objetivos didáticos desta bancada são:

1) Operando como uma Coluna de Umidificação (ar-água). Neste caso o objetivo é determinar

Alturas de Unidades de Transferência (HUT) ou (AUT), em função da razão as vazões de ar (G) e de

água (L), bem como, determinar as taxas globais de umidificação do ar, através de coletas de amostras

de ar úmido em função do tempo ao longo da coluna.

2) Estudar processos de absorção com reação química, utilizando-se vários tipos de soluções

absorventes para solução aquosa de Hidróxido de sódio (NaOH) para absorção de uma mistura gasosa

de Ar-CO2.

Nestes casos o objetivo é estudar:

Eficiências de absorção;

Coeficientes convectivos global de transferência de massa;

Determinar número de estágios (ou unidades) de transferência (NUT);

Altura de unidades de transferência (AUT) e

Taxa global de transferência de massa, para cada operação realizada, em função de:

Variações de vazão (tempos de contato) das fases líquida e gasosa;

Variações nas concentrações das fases líquida e gasosa;

Possibilidades de variações nos tipos de recheios;

Laboratório de Engenharia Química 2 18

Máquinas de Fluxo

3. EQUIPAMENTO E MATERIAIS

Equipamento

A Bancada de absorção está apresentado na Figura 14.

Figura 14 - bancada de absorção gasosa

Laboratório de Engenharia Química 2 19

Máquinas de Fluxo

Este aparato possui os seguintes itens e particularidades:

1. Reservatórios, para preparação da solução absorvente;

2. Bomba Peristáltica;

3. Medidor de vazão (Rotâmetro), para Ar;

4. Medidores de vazão (Rotâmetros) para CO2; NH3 e SO2, respectivamente;

5. Coluna de Absorção Líquido - Gás para operar em regime contínuo; construída com peças

de teflon e vidro projetada com isolamento térmico a vácuo e totalmente desmontável facilitando

manuseios; limpezas; adição ou subtração de módulos (estágios) de absorção e as eventuais trocas de

recheios.

A coluna é composta por:

MF – Módulo de fundo, com diâmetro interno de 50 mm e altura de 100 mm, com pontos de coleta

de amostra e monitoramento de temperatura;

MA – Cinco Módulos (estágios) de absorção; diâmetro interno de 50 mm e altura de 100 mm;

formados por recheios de anéis de Raschig de 8 mm de tamanho característico, suportados em pratos

perfurados; isolamento térmico a vácuo e com pontos de coleta de amostra e monitoramento de

temperatura;

MT – Módulo de topo, com diâmetro interno de 50 mm e altura de 100 mm, com pontos de coleta

de amostra e monitoramento de temperatura;

6. Regulador de nível, do Módulo de fundo;

7. Psicrômetro, de bulbo seco e bulbo úmido;

8. Vacuômetro buordon;

Reservatório de descarte do produto de fundo;

10. Bomba de vácuo

11. Painel elétrico com Indicador de Temperatura, para termorresistências (pt-100) posicionados

ao lingo da coluna de absorção;

. Válvulas de Bloqueio:

VB1 e VB2: dos reservatórios de alimentação 1 e 2;

VB3 e VB4: auxiliares de esgotamento de fundo;

VB5: auxiliar para equalização de nível;

VB6: drena líquido acumulado nos “traps” laterais da coluna;

VBV: da sucção da bomba de vácuo;

Laboratório de Engenharia Química 2 20

Máquinas de Fluxo

VAV: de alívio do vácuo do isolamento térmico da coluna de absorção e VT: de topo para

regulagem da pressão interna da coluna de absorção.

Materiais e Acessórios

• Soluções de Absorção:

Solução de Hidróxido de sódio (NaOH) a 1% (10 g/litro), para absorção de Dióxido de

carbono (CO2). Obs.: Para o preparo desta solução, utilizar NaOH sólido ou em solução comercial

vendida a 50% em peso (50g/100g);

• Gases especiais:

Dióxido de carbono (CO2): cilindro de 6 kg, com válvula de topo/redução de pressão (anexo

à bancada de absorção);

Ar comprimido: compressor de ar (anexo à bancada de absorção);

• Acessórios e Vidrarias para coletas e análises das fases líquidas e gasosas:

Analisador portátil digital de Dióxido de carbono (CO2). Escala de medição até 5.000 ppm

(0,5% volumétrico);

Analisador portátil químico de Dióxido de carbono (CO2). Escala de medição até

5.000 ppm (0,5% volumétrico) até 200.000 ppm (20% volumétrico);

Frasco burbulhador (impinger) de vidro de 150 ml, para coleta/absorção de amostra gasosa

para análises;

Conjunto de agulhas longas especiais, com seringa, para retiradas de amostras em cada

estágio de absorção;

Pera de sução;

Suporte universal com pinça/mufa para bureta, para titulações;

Proveta de 100 ml, de (boca esmerilhada com tampa plástica);

Beckers de 600 ml;

Pipeta graduada de 25 ml;

Pipeta volumétrica de 25 ml;

Pipeta volumétrica de 10 ml;

Erlenmeyer de150 ml, boca larga para titulação;

Bureta de 25 ml;

Laboratório de Engenharia Química 2 21

Máquinas de Fluxo

Balança analítica, utilizar da infraestrutura da Universidade.

• Reagentes químicos:

Indicador fenolftaleína, para análises via titulações;

Indicador alaranjado de metila, para análises via titulações;

Hidróxido de sódio, PA, para solução absorvedora de CO2 e titulações ácido-base;

4. PROCEDIMENTO EXPERIMENTAL

Obs.: A Coluna de absorção tem isolamento térmico realizado com vácuo.

Para fazer o vácuo, vide figura 15:

a) Primeiramente, fechar as válvulas (VBV) e (VAV), conforme mostradas na figura 12;

b) Em seguida ligar bomba de vácuo (no painel elétrico) e, somente após, abrir a válvula

(VBV);

c) Realizar o vácuo a, no mínimo, -650 mmHg, observado no vacuômetro Buordon;

d) Assim que atingir ao vácuo desejado, fechar a válvula (VBV) e, em seguida, desligar a bomba

de vácuo.

e) Importante: Se for necessário refazer o vácuo, primeiramente, religar a bomba e, somente

após, abrir válvula (VBV).

f) Assim que atingir ao vácuo desejado, primeiramente, fechar a válvula (VBV) e, logo após,

desligar a bomba de vácuo.

NOTA: Nunca abra a válvula (VBV) com a bomba de vácuo desligada se já tiver

vácuo na camisa da coluna, sob pena do óleo da selo da bomba ser sugado para a

camisa. Caso se necessite fazer isto, por algum motivo, primeiramente desconectar a

mangueira do vácuo desta válvula (VBV) ou, então, primeiramente despressurizar a

coluna abrindo a válvula de alívio do vácuo (VAV).

Laboratório de Engenharia Química 2 22

Máquinas de Fluxo

Figura 15

Umidificação de uma corrente de ar: O objetivo é estudar um processo de umidificação operando

como uma Torre de Umidificação ar-água. Neste caso se pode determinar as Alturas de Unidades

de Transferência (HUT) ou (AUT), em função da razão entre as vazões de ar (G) e de água (L), bem

como, determinar as taxas globais de umidificação do ar, através de coletas de amostras de ar úmido

em função do tempo ao longo da coluna, utilizando-se as medidas de umidades pelo princípio da

psicrometria (temperaturas de bulbo seco e bulbo úmido).

Este experimento será realizado para três diferentes vazões de ar e, para cada uma delas, três

diferentes vazões de água. O ar, advindo do compressor, terá características de “ar seco”, ou seja,

baixa umidade absoluta, devido à compressão e, consequente condensação da umidade que o ar tinha,

no interior do compressor.

Descrição Resumida do Ensaio: O ar, atmosférico, advindo de uma linha (ou compressor de

ar) em condições de umidade baixa, e com vazão regulável através de um rotâmetro, passará em fluxo

ascendente, na coluna de umidificação, em contra corrente com um fluxo de água, de vazão regulável

por uma bomba peristáltica. Durante este contato, a corrente gasosa irá se umidificando ao longo da

coluna. Além das medidas das temperaturas ao longo da coluna, amostras do ar úmido poderão ser

coletadas, além da entrada e saída, em mais seis pontos ao longo da coluna, para análises de

quantificação do grau de umidificação do ar.

Metodologia de análise: O grau de umidificação do ar, função da quantidade de massa de

água trocada/ evaporada na corrente gasosa, será analisada através da variação da umidade absoluta

do ar, deste a entrada até a saída, através de um psicrômetro de bulbo seco e bulbo úmido, que pode

ser conectado nos pontos de coleta de amostras de ar ao longo da coluna. Através das medidas da

umidade absoluta (via equações ou cartas psicrométricas dadas no Anexo (1.A) e dos balanços de

Laboratório de Engenharia Química 2 23

Máquinas de Fluxo

massa, pode-se calcular as quantidades de massa

trocadas em cada condição de ensaio: vazões de ar e de

água como variáveis do processo.

Procedimento:

4.1.1. Encher o Reservatório 1, apenas com água de boa

qualidade (filtrada) e já deixar abertas as válvulas (VB1)

e (VB2)(vide figura 14);

4.1.2. Ligar o painel elétrico; fazer o Vácuo na “camisa”

da coluna (conforme Figura 15) para o isolamento

térmico e manter a Bomba peristáltica (2) desligada.

Com os recheios, da coluna, secos ou relativamente

secos, esperar de 10 a 15 minutos para a completa

estabilização eletrônicas dos componentes e o equilíbrio

térmico entre os sensores de temperatura. Em seguida

proceder e anotar as leituras de temperaturas. Se

ocorrerem desvios maiores do que (±0,3ºC) entre os

sensores, utilizar a média das temperaturas como sendo

a temperatura mais exata e usar este valor para

padronizar (referenciar) todos os medidores de

temperatura da coluna.

NOTA: Os medidores já veem calibrados de fábrica. No

entanto, eventualidades podem acontecer. Desta forma,

é sempre aconselhável fazer suas aferições

esporadicamente.

4.1.3. Preparar o Psicrômetro (7), para medir a umidade absoluta do ar que vem do compressor e

que será utilizada durante todo o experimento na coluna de umidificação. Para tanto, colocar água

no reservatório de bulbo úmido com auxílio de uma agulha/seringa de injeção. Tamponar todas as

saídas de ar nos “traps” situados na lateral da Coluna (5); Deixar a Válvula (VT), do topo da coluna

sempre aberta (Nota: seu fechamento parcial será função da necessidade durante a operação da

coluna); fechar temporariamente a válvula (VB5) e a (VB6).

Regule a vazão do ar para, aproximadamente, 10 litros/minuto, com auxílio do Rotâmetro (3); retire

o tampão localizado na entrada do ar na coluna (vide figura 16) e conecte a mangueira do psicrômetro

(que leva o ar para ele). Espere por, aproximadamente, 3 a 5 minutos, para que as temperaturas se

estabilizem (principalmente a de bulbo úmido) e faça as leituras das temperaturas de bulbo seco e

úmido.

4.1.4. Logo após, e tendo em vista a figura 11: abrir as Válvulas (VB1) e/ou (VB2), dos Reservatórios

de alimentação (1); fechar as Válvulas (VB3 e VB4) de fundo da coluna; abrir a válvula (VB5) e

fechar a (VB6). Em seguida, ligar a Bomba peristáltica (2) e regular a vazão de água para L1= 180

ml/min, com auxílio da curva de calibração de vazão desta bomba. Regular/ajustar o nível da solução

(água) no Módulo de fundo (MF), com auxílio do Regulador de nível (6), de modo que o nível de

água de saída fique, aproximadamente, na metade da altura deste módulo de fundo, fazendo um “selo

hidráulico”.

Figura 16

Laboratório de Engenharia Química 2 24

Máquinas de Fluxo

Obs.: Desta forma, todo ar que entrará na coluna, pela sua base, passará somente por ela em fluxo

ascendente e contracorrente com água.

4.1.5. Com auxílio do rotâmetro de ar, regule a vazão para G1 = 9 litros/min.

Obs.: a vazão da fase gasosa produzirá um aumento de pressão estativa que ocorrerá no Módulo de

fundo (MF) o nível da água pode diminuir significativamente neste módulo.

Portanto, reestabeleça o nível anterior fazendo mais ajustes no Regulador de nível.

4.1.6. Espere 3 a 5 minutos, até o regime do processo se estabelecer, e realize as seguintes

determinações:

temperaturas da água, na entrada da coluna (módulo de topo) e na saída (módulo de fundo);

temperaturas do ar na entrada e em cada módulo ao longo da Coluna.

umidade absoluta do ar em cada módulo ao longo da coluna, procedendo da mesma maneira

do item 4.1.3, ou seja, tirando o tampão do trap, no ponto de interesse da amostragem, e

conectando a mangueira que levará esta amostra de ar para o psicrômetro.

4.1.7. Após as devidas determinações realizadas, para o par de vazões (L1 versus G1), mantenha a

mesma vazão de água (L1) e aumente a vazão de ar para (G2)= 18 litros/min. Proceda de maneira

análoga a obs. Do item 4.1.5 a ao item 4.1.6;

4.1.8. Após as devidas determinações realizadas, para o par de vazões (L1 versus G2), mantenha a

mesma vazão de água (L1) e aumente a vazão de ar para (G3)= 27 litros/min. Proceda de maneira

análoga a obs. Do item 4.1.5 a ao item 4.1.6.

NOTA: Ao critério do professor, proceda a todos os cálculos relativos a esta etapa ou guarde os

valores obtidos para processar juntamente com as demais etapas seguintes.

4.1.9. Repita o procedimento dos itens 4.1.5 a 4.1.8 para uma vazão de água (L2) de 300 ml/min;

4.1.10. Repita o procedimento dos itens 4.1.5 a 4.1.8 para uma vazão de água (L3) de 420 ml/min;

Absorção com Reação Química: ABSORÇÃO DE DIÓXIDO DE CARBONO (CO2), DE UMA

MISTURA COM AR, UTILIZANDO UMA SOLUÇÃO DE ABSORÇÃO DE HIDRÓXIDO DE

SÓDIO (NaOH)

Descrição Resumida do Ensaio: O ar atmosférico (advindo da linha de ar comprimido), com vazão

regulável através de um rotâmetro, será misturado com uma corrente de CO2 (advindo de cilindro),

com vazão regulável através de um rotâmetro. Esta mistura gasosa passará, em fluxo ascendente na

coluna de absorção, em contra corrente com um fluxo de uma solução aquosa de hidróxido de sódio,

de concentração conhecida e vazão regulável por uma bomba peristáltica. Durante este contato, o

CO2 vai sendo absorvido, com reação química, formando carbonato de sódio (Na2CO3) na corrente

líquida descendente.

Além das medidas das temperaturas ao longo da coluna, amostras da fase gasosa serão coletadas.

Metodologia de análise:

A concentração de CO2 na fase gasosa será analisado diretamente com auxílio de um

Laboratório de Engenharia Química 2 25

Máquinas de Fluxo

Medidor/analisador portátil digital, com saída USB,

até uma concentração de 0,5% volumétrico (5.000

ppm). Acima desta concentração, até 20%

volumétrico (200.000 ppm) serão utilizadas

metodologias químicas de absorção com mini-Orsat;

Procedimento de ensaio

4.3.1. Preparar, nos Reservatórios de solução

absorventes (1), aproximadamente 25 a 50 litros de

uma solução de NaOH a 1% em peso (10 g/litro);já

deixar abertas as válvulas (VB1) e (VB2), (vide figura

11);

4.3.2. Ligar o painel elétrico; fazer o Vácuo na

“camisa” da coluna para o isolamento térmico

(conforme explicado na figura 12); manter a Bomba

peristáltica (2) desligada e, após 10 minutos, fazer as

leituras de temperaturas. Anote todas as temperaturas

registradas e, se necessário, utilizar a média das

temperaturas como sendo a temperatura mais exata e

usar este valor para padronizar (referenciar) todos os

medidores de temperatura da coluna. NOTA: Os

medidores já veem calibrados de fábrica. No entanto,

eventualidades podem acontecer. Desta forma, é

sempre aconselhável fazer suas aferições

esporadicamente.

4.3.3. Logo após, com as Válvulas dos Reservatórios (1) de alimentação (VB1) e (VB2) abertas; com

as Válvulas (VB3 e VB4) de fundo da coluna fechadas e a (VB5), também aberta, vide figura 11,

ligue a Bomba peristáltica (2) e regule a vazão da solução absorvedora para, L1= 200 ml/min, com

auxílio da curva de calibração de vazão desta bomba. Em seguida regule (ajuste) o nível da solução

no Módulo de fundo (MF), com auxílio do Regulador de nível (6), de modo que o nível de saída fique,

aproximadamente, na metade da altura deste módulo de fundo, fazendo um “selo hidráulico”. Obs.:

Desta forma, a mistura gasosa (ar mais CO2) que entrará na coluna, pela sua base, passará somente

por ela em fluxo ascendente e contracorrente com solução de absorção.

4.3.4. Na sequencia, ajustar a vazão da mistura gasosa (ar + CO2) na proporção e na vazão desejada,

com auxílio dos respectivos rotâmetros (3) e (4).

Sugestão: vazão da fase gasosa G1= 10 litros/minuto(*), sendo a vazão de ar (G1a)= 9litros/minuto e

vazão de CO2 (G1C)= 0,5/minuto, ou seja, uma mistura contendo, 5 % volumétrico (50.000 ppm) de

CO2.

Em seguida medir a concentração real, desta mistura gasosa, através do mini-Orsat anexo á Bancada

didática;

(*) Obs.: a vazão da fase gasosa produzirá um aumento de pressão estativa que ocorrerá no Módulo

de fundo (MF) o nível da água pode diminuir significativamente neste módulo.

Laboratório de Engenharia Química 2 26

Máquinas de Fluxo

Portanto, reestabeleça o nível anterior fazendo mais ajustes no Regulador de nível.

4.3.5. Deixar a Coluna operar em regime constante por, aproximadamente, 10 minutos, e proceder a

realização das seguintes medidas e analises:

temperatura da solução de absorção (entrada e saída);

temperatura da fase gasosa (entrada e saída);

temperatura de equilíbrio das fases gasosa/líquida ao longo da Coluna.

Figura 17

na fase gasosa: retirar amostras e analisar a

concentração de CO2 nas amostras ao longo da Coluna, inicialmente com auxílio e utilizado o

sistema que contém o analisador mini-Orsat, coletando esta fase gasosa nos pontos retirando-se os

tampões e inserindo a mangueira específica do mini-Orsat. Nota: Se a range da concentração

permitir (for igual ou menor que 0,5%), pode-se utilizar, o sistema que contém o analisador portátil

digital de CO2,

Na fase líquida: Proceder a retiradas das amostras através dos septos com auxílio da agulhas

especiais e seringas, anexas à Bancada didática. Estas amostras líquidas serão analisadas

quimicamente por titulação, conforme metodologia já mencionada anteriormente.

4.3.6. Após as devidas leituras realizadas para o par de vazões (L1 versus G1), mantenha a mesma

vazão da fase gasosa (G1) e concentração, aumentando a vazão da solução de absorção para (L2): 300

ml/min. Proceda análogo aos itens 4.2.3 a 4.2.5;

4.3.7. Após as devidas leituras realizadas para o par de vazões (L2 versus G1), mantenha a mesma

vazão da fase gasosa (G1) e concentração, aumentando a vazão da solução de absorção para (L3): 400

ml/min. Proceda análogo aos itens 4.2.3 a 4.2.5;

5. CÁLCULOS E ANÁLISES DOS RESULTADOS

5.1. UMIDIFICAÇÃO DE UMA CORRENTE DE AR.

5.1.1. Calcular para cada um dos experimentos o valor de AUT e graficar em função da vazão de ar

(G) tomando-se como parâmetro a vazão de água. Depois faça o gráfico AUT versus G/L. Analise e

comente.

5.1.2. Em cada experimento calcule o valor do coeficiente de transferência de massa global composto

(Ky . ai) e analise.

5.1.3. Graficar (L versos G) de inundação. Analise e comente.

5.1.4. Faça um gráfico da fração molar ou mássica adimensional do ar (ya.2-ya.1)/(y *a -ya.1) em função

da altura adimensional da coluna (H/AUT).

5.1.5. Qual a taxa global de umidificação do ar (TGm) em cada experimento, em (g/min)?

Laboratório de Engenharia Química 2 27

Máquinas de Fluxo

Comente.

Exercício proposto: Estime a umidade absoluta final do ar, ao passar por esta coluna de

umidificação, considerando uma vazão de água de 80 ml/min e a do ar 40 l/min, sabendose que a

umidade absoluta inicial do ar é de 0,003 g/g e sua temperatura inicial igual a 23 C e a final 19 C.

Supor a temperatura inicial da água igual a inicial do ar.

5.2. ABDSORÇÃO COM REAÇÃO QUÍMICA DE CO2 COM SOLUÇÃO DE NaOH

5.2.1. Para qualquer uma das possibilidades de ensaio, faça uma tabela e ou gráficos analisando os

gradientes de concentração na fase gasosa e/ou na fase líquida, longo da Coluna, para um par de

vazões (L1 e G1); (L2 e G1); (L3 e G1); e, em cada caso, grafique a curva de operação (a cada módulo

ou globalmente) e a curva de equilíbrio para o sistema em estudo com dados/equações da literatura.

(vide Figuras 2 e 7 na Introdução teórica)

5.2.2. Compare os resultados obtidos no item 5.2.1, para os três pares de vazões: (L1 e G1); (L2 e G1);

(L3 e G1). Analise e comente as eficiências de absorção em cada caso.

5.2.3. A partir dos dados experimentais e das equações apresentadas na Introdução teórica, calcule,

estime ou grafique, as Alturas das Unidades de Transferência (HUT) para as duas ou os três pares de

vazões: (L1 e G1); (L2 e G1); (L3 e G1). Analise e comente.

5.2.4. Tendo em vista os dados do item 5.2.3. e dados de equilíbrio obtidos na literatura, determine a

razão entre ó número de “pratos reais” e “pratos ideais (teóricos)” em cada módulo de absorção ao

longo da coluna. Analise e comente.

5.2.5. Calcule a Taxa global de transferência de massa (TGm) do soluto (a) para a solução

absorvedora, para os três pares de vazões: (L1 e G1); (L2 e G1); (L3 e G1), função das análises e/ou

balanços de massa ao longo da altura da coluna e/ou utilizando-se balanços de massa. Analise e

comente.

Exercício Proposto: Descreva um problema real de emissão atmosférica (um problema ambiental)

com vazão, temperatura e concentração do contaminante em ar, definidos. Proponha uma solução

real, viável tecnicamente, tendo em vista os conhecimentos adquiridos nesta Coluna de absorção.

Agora analise a viabilidade econômica operacional.

6. BIBLIOGRAFIA

FROMENT, G. F. Chemical reactor analysis and design - 2.ed. New York: John Wiley, 1990.

GOMIDE, R. Operações Unitárias – V.3 e v. 4 São Paulo: Gomide, 1980.

LEVENSPIEL, O. Engenharia das Reações Químicas. São Paulo: Edgar Blücher, 1974.

LUYBEN, W. Process Modeling, Simulation, and Control for Chemical Engineers 2ed.

New York: McGraw-Hill, 1990.

Laboratório de Engenharia Química 2 28

Máquinas de Fluxo

PERRY, R.H. Manual de Engenharia Química. Rio de Janeiro: Guanabara Dois, 1980.

FOUST, A. S. et.al. (1982). “Princípios das Operações Unitárias” – Ed LTC, Rio de Janeiro – RJ, 2ª

edição.

GEANKOPLIS, C. J. (1993). “Transport Processes and Unit Operations” – Ed Allyn and Bacon,

London.

BENNETT, C.O. & MYERS, J.E. - Fenômenos de Transporte - McGraw-Hill do Brasil, São Paulo,

1978.

FRANK P. INCROPERA, A.S. et all. Fundamentos de transferência de calor e de massa.

3.ª ed., Rio de Janeiro, 1992.

Artigos e dados coletados na internet.

SOBRE O AUTOR

Este roteiro didático foi elaborado pelo professor Adelamar Ferreira Novais (CRQ:

13.300.311), funcionário do Departamento de Engenharia Química e Alimentos (EQA) da UFSC

(Campus Universitário – Florianópolis) desde 1989. Neste período ministrou as seguintes disciplinas:

Projetos I, Projetos II, Projeto de Conclusão de Curso, Laboratório de Fenômenos de Transferência e

Operações Unitárias I; Laboratório de Fenômenos de Transferência e Operações Unitárias II, Química

Tecnológica e Celulose e Papel. Também apresenta vasta experiência como consultor para indústrias

desde 1991, principalmente no desenvolvimento e otimização de processos e produtos, estudos de

impactos ambientais atmosféricos e tratamento e reaproveitamento de resíduos.

A equipe técnica da ECOEducacional revisa seus documentos constantemente. Qualquer dúvida

sobre este documento e/ou a operação do equipamento entre em contato pelo telefone (48)3257-9936

ou pelo e-mail atendimento@ecoeducacional.com.br

Laboratório de Engenharia Química 2 29

Das könnte Ihnen auch gefallen

- Cap1 Elementos de Combustao PDFDokument37 SeitenCap1 Elementos de Combustao PDFHenrique de OliveiraNoch keine Bewertungen

- Colunas de RecheioDokument30 SeitenColunas de RecheioFelipe Guedes PucciNoch keine Bewertungen

- OPIII - Apostila Destilação PDFDokument41 SeitenOPIII - Apostila Destilação PDFIthiaraDalponteNoch keine Bewertungen

- Introdução DWSIMDokument48 SeitenIntrodução DWSIMElmo Sena JúniorNoch keine Bewertungen

- Relatório - Adsorção - FEQ EQ801 - UNICAMP - Grupo 2 - FinalDokument20 SeitenRelatório - Adsorção - FEQ EQ801 - UNICAMP - Grupo 2 - FinalGabriel S. Gusmão (Freddie)Noch keine Bewertungen

- Balanço de Massa e EnergiaDokument17 SeitenBalanço de Massa e EnergiaEtimogenes DuarteNoch keine Bewertungen

- Calculos para Calha de Telhados PDFDokument7 SeitenCalculos para Calha de Telhados PDFMilério SigauqueNoch keine Bewertungen

- SedimentaçãoDokument4 SeitenSedimentaçãoFelipe LadeiraNoch keine Bewertungen

- Transferência de Massa: Migração de Vapor de Água em EdificaçõesDokument35 SeitenTransferência de Massa: Migração de Vapor de Água em EdificaçõesMateus TomazNoch keine Bewertungen

- Dimensionamento Hidráulico de GasodutosDokument0 SeitenDimensionamento Hidráulico de GasodutosRodrigo Molina PratasNoch keine Bewertungen

- ListaDokument5 SeitenListacarolinescalado0% (1)

- Relatório Da Prática de SecagemDokument12 SeitenRelatório Da Prática de SecagemCarlos Adriano0% (1)

- Aula1 - Introdu - o A Engenharia de ReatoresDokument8 SeitenAula1 - Introdu - o A Engenharia de ReatoresdanielmaceioNoch keine Bewertungen

- Estudo de Viabilidade Da Aplicação de Pneus Como Combustível Na Geração de Energia ElétricaDokument10 SeitenEstudo de Viabilidade Da Aplicação de Pneus Como Combustível Na Geração de Energia ElétricaCarlosNoch keine Bewertungen

- Coluna de Absorção No ExcelDokument9 SeitenColuna de Absorção No ExcelSamanta De Jesus FerreiraNoch keine Bewertungen

- Relatório 2 (Cinética) PDFDokument18 SeitenRelatório 2 (Cinética) PDFFernanda Menezes100% (1)

- Termodinâmica Química - Propriedades Parciais MolaresDokument34 SeitenTermodinâmica Química - Propriedades Parciais MolaresLenon FelicioNoch keine Bewertungen

- AD2Dokument2 SeitenAD2LuizpdeNoch keine Bewertungen

- RELATÓRIO PsicrometriaDokument17 SeitenRELATÓRIO PsicrometriaJéssica Priscila Barreto100% (1)

- Transferência de MassaDokument25 SeitenTransferência de MassaMichelle SalgueiroNoch keine Bewertungen

- LISTA 3 CalculosDokument3 SeitenLISTA 3 CalculosMax Nunes0% (1)

- Relatório 02 - Balanço de Massa PDFDokument21 SeitenRelatório 02 - Balanço de Massa PDFKennedyBMNoch keine Bewertungen

- 4 - Ejetores e Sistemas de VácuoDokument8 Seiten4 - Ejetores e Sistemas de VácuoJeancarlos Tagliari100% (1)

- RoteiroTROCADOR PDFDokument3 SeitenRoteiroTROCADOR PDFRaul0% (1)

- Cap 02 - AbsorçãoDokument63 SeitenCap 02 - AbsorçãoFernanda PeixotoNoch keine Bewertungen

- Dupont Macacões Chemical PortfolioDokument74 SeitenDupont Macacões Chemical Portfoliocristiano_diniz_penaNoch keine Bewertungen

- Lista 6 - Condensadores e EvaporadoresDokument3 SeitenLista 6 - Condensadores e EvaporadoresCarlos Augusto Oliveira SettiNoch keine Bewertungen

- Problemas Resolvidos de Trocadores de Calor (DTML)Dokument6 SeitenProblemas Resolvidos de Trocadores de Calor (DTML)jcpascoaNoch keine Bewertungen

- Lista de Exercícios TermodinâmicaDokument8 SeitenLista de Exercícios TermodinâmicaJosé Rosa de Souza FariasNoch keine Bewertungen

- Abiquim Desempenho Da Indústria Química Brasileira em 2020Dokument20 SeitenAbiquim Desempenho Da Indústria Química Brasileira em 2020Dalaneze João VictorNoch keine Bewertungen

- Lista de Exercícios - Operações Unitárias II - Secagem - Resolução Questões Selecionadas1Dokument4 SeitenLista de Exercícios - Operações Unitárias II - Secagem - Resolução Questões Selecionadas1Danny Ciciliotte100% (1)

- Reação de HidrogenaçãoDokument16 SeitenReação de HidrogenaçãoProf-Alexsandro FerreiraNoch keine Bewertungen

- Psicrometria PDFDokument32 SeitenPsicrometria PDFRobson ValleNoch keine Bewertungen

- Relatório Leito FixoDokument16 SeitenRelatório Leito FixomarcianunesmcgnsNoch keine Bewertungen

- Relatório DTRDokument33 SeitenRelatório DTRDahiane Cecchin100% (1)

- Difusividade Dos GasesDokument22 SeitenDifusividade Dos GasesSérgio GuimarãesNoch keine Bewertungen

- Analise Do VinagreDokument18 SeitenAnalise Do VinagreMauroArantes100% (1)

- Listas Operações Unitárias 3 - CombustãoDokument27 SeitenListas Operações Unitárias 3 - CombustãoNazareno BragaNoch keine Bewertungen

- Esgotamento Sanitrio Editada Sem Gabarito Azul 02547Dokument112 SeitenEsgotamento Sanitrio Editada Sem Gabarito Azul 02547Syllas ReisNoch keine Bewertungen

- 000070Dokument65 Seiten000070Vlaudemir Barbosa da RochaNoch keine Bewertungen

- Ok 1Dokument24 SeitenOk 1andrevini89Noch keine Bewertungen

- Lista de Exercicios Transferencia de MassasDokument17 SeitenLista de Exercicios Transferencia de MassasBerivaldo Gelson FernandesNoch keine Bewertungen

- ExerciciosDokument87 SeitenExerciciosduartesilvioNoch keine Bewertungen

- 5 Poder CalorificoDokument20 Seiten5 Poder CalorificoLaura Costa RochaNoch keine Bewertungen

- Equações de EstadoDokument31 SeitenEquações de EstadoMatheus Mathuchenko100% (1)

- Aula - Coeficiente de Atividade - Uniquac e UnifacDokument25 SeitenAula - Coeficiente de Atividade - Uniquac e UnifacJoyce SouzaNoch keine Bewertungen

- Aula 05 - Operações UnitáriasDokument17 SeitenAula 05 - Operações UnitáriasGustavo Pfeifer100% (1)

- Re at orDokument59 SeitenRe at orlualvez0% (1)

- Lista 2 - Equilíbrio QuímicoDokument4 SeitenLista 2 - Equilíbrio Químicogabrielli yamakawaNoch keine Bewertungen

- Torres de AbsorçãoDokument4 SeitenTorres de AbsorçãoLuis Gustavo Ferroni PereiraNoch keine Bewertungen

- Colunas de Recheio 2019 1Dokument21 SeitenColunas de Recheio 2019 1José Mateus DuarteNoch keine Bewertungen

- Apostila AbsorçãoDokument14 SeitenApostila AbsorçãoDouglasMarianNoch keine Bewertungen

- AbsorçãoDokument78 SeitenAbsorçãoMário Kossar JuniorNoch keine Bewertungen

- Princípios e Equacionamento Da AbsorçãoDokument17 SeitenPrincípios e Equacionamento Da Absorçãofnakabori0% (1)

- Portal de Engenharia Quimica - Coluna de EnchimentoDokument29 SeitenPortal de Engenharia Quimica - Coluna de EnchimentoRoberta BelazNoch keine Bewertungen

- Capitulo 5 Transferencia de Massa EntreDokument46 SeitenCapitulo 5 Transferencia de Massa Entrejorgebejor6Noch keine Bewertungen

- AbsorçãoDokument26 SeitenAbsorçãoRafael Guedes de AzevedoNoch keine Bewertungen

- Absorção de GasesDokument26 SeitenAbsorção de GasesDaiana FláviaNoch keine Bewertungen

- Aula Absorption 2019 IDokument59 SeitenAula Absorption 2019 IgiraulNoch keine Bewertungen

- Nitretação A GásDokument21 SeitenNitretação A GáswendeltrentoNoch keine Bewertungen

- Movimentos OndulatóriosDokument35 SeitenMovimentos OndulatóriosLuís GaiolasNoch keine Bewertungen

- Lista 2 Fisico Quimica - TermoquimicaDokument9 SeitenLista 2 Fisico Quimica - TermoquimicaAndre Luiz Saback CohinNoch keine Bewertungen

- Refrigeração e Climatização 34 PROVA IFRSDokument8 SeitenRefrigeração e Climatização 34 PROVA IFRSSylas TrovariusNoch keine Bewertungen

- Fisica QuanicaDokument20 SeitenFisica QuanicamzkdragonrageNoch keine Bewertungen

- 13 - Rochas Metamórficas - TexturaDokument30 Seiten13 - Rochas Metamórficas - TexturamanuelafonsecaNoch keine Bewertungen

- FIS26 2013 Lista11 ResolucaoDokument7 SeitenFIS26 2013 Lista11 ResolucaovictorNoch keine Bewertungen

- Instrucao Tecnica 27-2011Dokument5 SeitenInstrucao Tecnica 27-2011Eduardo Thales Maschio SoaresNoch keine Bewertungen

- GE Disjuntores M-PACTDokument2 SeitenGE Disjuntores M-PACTValéria CarraroNoch keine Bewertungen

- Calculo Numeriaco Com Ainsd RiemmanDokument22 SeitenCalculo Numeriaco Com Ainsd RiemmanMatheus BuenoNoch keine Bewertungen

- Exercicios 1Dokument2 SeitenExercicios 1Fernando Pantaleao100% (1)

- Parametros Fundamentais Da Fluorescência de Raios XDokument18 SeitenParametros Fundamentais Da Fluorescência de Raios XHenrique EngelhardtNoch keine Bewertungen

- Aps & Ads C2 PDFDokument518 SeitenAps & Ads C2 PDFJimmy Bomfim de Jesus100% (1)

- Relatório de Produção Carbonato de CálcioDokument9 SeitenRelatório de Produção Carbonato de CálcioLeonardoG.StoccoNoch keine Bewertungen

- Lista1 IntegralDokument11 SeitenLista1 IntegralEdmo KristoPodeNoch keine Bewertungen

- Entendendo A Lente Hoya DesktopDokument2 SeitenEntendendo A Lente Hoya DesktopdmercesNoch keine Bewertungen

- Guia para Manutenção e Inspeção Do VeículoDokument7 SeitenGuia para Manutenção e Inspeção Do VeículoProfessorCelioNoch keine Bewertungen

- Modulo 6 - Estado Fisico Das Substancias e Interaccoes Modo de CompatibilidadeDokument57 SeitenModulo 6 - Estado Fisico Das Substancias e Interaccoes Modo de CompatibilidadeRita BastosNoch keine Bewertungen

- BlupDokument2 SeitenBlupManoel GalvãoNoch keine Bewertungen

- Lista 3Dokument16 SeitenLista 3PeboNoch keine Bewertungen

- Fon-Ondas SonorasDokument9 SeitenFon-Ondas SonorasGilsonpierro100% (1)

- Apostila Aco Inox Manual Pratico SoldagemDokument64 SeitenApostila Aco Inox Manual Pratico SoldagemgsfortNoch keine Bewertungen

- Abnt - NBR 897 - Simbolos Graficos para Sistemas E Componentes Hidraulicos E Pneumaticos - Transformacoes de EnergiaDokument7 SeitenAbnt - NBR 897 - Simbolos Graficos para Sistemas E Componentes Hidraulicos E Pneumaticos - Transformacoes de EnergiaAlberto Loureiro0% (1)

- Física - Pré-Vestibular Dom Bosco - Aula 19 - Cinemática - Vetores IDokument7 SeitenFísica - Pré-Vestibular Dom Bosco - Aula 19 - Cinemática - Vetores IFísica Caderno de ResoluçõesNoch keine Bewertungen

- Teste de Bateria 600 TBDokument2 SeitenTeste de Bateria 600 TBGizely Flores0% (1)

- Razão e ProporçãoDokument15 SeitenRazão e ProporçãoKarol BevenutoNoch keine Bewertungen

- Modulo 03 - Centro de Gravidade PDFDokument14 SeitenModulo 03 - Centro de Gravidade PDFviano moraisNoch keine Bewertungen

- Sistema Siemens Fenix 5Dokument2 SeitenSistema Siemens Fenix 5Cristiano100% (5)

- Enem, Toda Semana! Trigonometria No Triângulo Retângulo.Dokument2 SeitenEnem, Toda Semana! Trigonometria No Triângulo Retângulo.RenataNoch keine Bewertungen

- Relatório CristaisDokument21 SeitenRelatório CristaisEduarda Cardozo100% (1)