Beruflich Dokumente

Kultur Dokumente

Art Forma - Lotes - Rev 32 - Hym - Ok PDF

Hochgeladen von

andresOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Art Forma - Lotes - Rev 32 - Hym - Ok PDF

Hochgeladen von

andresCopyright:

Verfügbare Formate

Problema de formación de

lotes de fabricación en un

sistema de manufactura

flexible: Heurística de

selección de partes

Problem of Training for lots in a Flexible Manufacturing

System: Parts Selection Heuristics

Pedro Daniel Medina Varela*

Eduardo Arturo Cruz Trejos**

Jorge Hernán Restrepo Correa***

* Ingeniero Mecánico, Ms.C. Profesor Auxiliar de la Universidad Tecnológica de Pereira. pemedin@utp.edu.co

** Ingeniero Industrial, Ms.C. Profesor Asistente de la Universidad Tecnológica de Pereira. ecruz@utp.edu.co.

*** Ingeniero Industrial, Ms.C. Profesor Asistente de la Universidad Tecnológica de Pereira. jhrestrepoco@utp.edu.co

Fecha de recepción: septiembre 17 de 2008 Fecha de aceptación: febrero 10 de 2009

68 El Hombre y la Máquina No. 32 • Enero-Junio de 2009

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

Resumen trial Engineering of the Universi-

dad Tecnológica de Pereira. The

En el presente artículo se

results of applying this heuristic

estudiará el problema de formar

are taken as input for the Load

lotes compatibles de partes a

Heuristics, which seeks a spe-

fabricar dentro de un sistema de

cific allocation of operations to

manufactura flexible, se supon-

machines and tools

drá que en un análisis anterior

se determinaron las partes cuya Key words: Assigned op-

fabricación en el sistema mostró erations, Balancing Work Loads,

viabilidad económica. Se descri- Batches, Due Dates, flexible

be de manera teórica la heurís- manufacturing system, Parts

tica de selección de partes y se Selection Heuristics.

complementará con la solución

de un caso. Este artículo hace

parte de los resultados de una Introducción

investigación respecto al diseño

Históricamente el hombre siem-

de un laboratorio en sistemas de

pre ha sentido la necesidad de

manufactura flexible que se rea-

producir elementos que permitan

liza en la Facultad de Ingeniería

satisfacer sus requerimientos, de tal

Industrial de la Universidad Tec-

manera que su adaptación al con-

nológica de Pereira. Los resulta-

texto ambiental sea más eficiente.

dos obtenidos de la aplicación de

Los sistemas de producción de estos

esta heurística son tomados como

elementos han sufrido una substan-

insumo por la heurística de carga

cial evolución, al pasar de procesos

en la que se busca una asignación

netamente artesanales a procesos

específica de operaciones y he-

altamente automatizados basados

rramientas a máquinas.

en soporte computacional.2

Palabras clave: Asignación

En los últimos años, las exi-

de operaciones, Balanceo de

gencias de los consumidores han

Cargas de Trabajo, Fecha de

cambiado de tal manera que las em-

Entrega, Heurística de Selección

presas han empezado a sufrir la lla-

de Partes, Lotes, Sistema de Ma-

mada personalización del producto,

nufactura Flexible.

que cambia el concepto de produc-

Abstract ción en masa a una producción en

pequeños lotes, es en este contexto

In this article we will exam- donde los sistemas de manufactura

ine the issue of forming lots of flexible surgen como una buena

parties to manufacture within a solución que permite la producción

flexible manufacturing system, de pequeños lotes de forma ágil y

it will be assumed that in an económicamente viable.6

earlier analysis identified the

parts manufactured in the system El término Sistema de Manu-

showed economic viability. It de- factura Flexible (SMF) es definido

scribes how theoretical heuristics como un conjunto de máquinas

for selecting parts and will be y herramientas numéricamente

supplemented by the solution of controladas (CNC) y estaciones de

a case. This article is part of the soporte que están conectadas por un

results of an investigation regard- sistema automático de manejo de

ing the design of a laboratory in materiales y controlado por un com-

flexible manufacturing systems putador central [2]. La definición

that are in the Faculty of Indus- anterior incluye los elementos

claves de un SMF: (1) Máquinas au-

El Hombre y la Máquina No. 32 • Enero-Junio de 2009 69

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

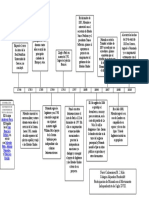

tomáticas reprogramables.(2) Cam- las partes asignadas al sistema es

bio y entrega automática de herra- mayor que la capacidad de éste para

mientas, (3) Manejo automático de almacenarlas, en este ambiente, solo

materiales tanto para transporte de se podrían considerar para produc-

partes entre estaciones de trabajo ción un subconjunto de las partes

como para carga y descarga de ma- inicialmente asignadas. A diferen-

terial a las estaciones de trabajo, y cia de este contexto en el segundo

(4) Control central. ambiente las máquinas en el sistema

pueden almacenar las herramientas

De esta manera gran número

necesarias (ver Figura 1).

de tipos de piezas pueden ser car-

gados de manera simultánea en el En el primer caso se hace nece-

sistema debido a que las estaciones sario combinar las piezas en lotes.

de trabajo tienen las herramientas e Un lote consta de una cantidad

información necesaria para trabajar específica de cada tipo de parte

cualquier parte. Las partes pueden que se fabricarán en un periodo

así arribar en cualquier secuencia a determinado, además los diferentes

las estaciones de trabajo que con- lotes generados serán fabricados

forman el Sistema de Manufactura secuencialmente. El sistema es

Flexible. entonces configurado para manu-

facturar un lote, y cuando todas las

El problema partes que se programaron en ese

Una vez el sistema está con- lote se han terminado de fabricar,

figurado para producción debe de las máquinas serán preparadas de

ser operado. En este momento el nuevo y se iniciará la producción

principal aspecto a considerar es la del siguiente.

asignación de operaciones y herra- Teniendo en cuenta las fechas

mientas asociadas a máquinas. En de entrega, los lotes se pueden

este contexto se pueden estimar formar para que se logre balancear

dos ambientes diferentes. En el pri- las cargas de trabajo entre las esta-

mero, el conjunto de herramientas ciones, utilizando un periodo fijo de

necesarias para la fabricación de tiempo que podría ser un turno, un

día o una semana. Es importante

aclarar que todas las herramientas

Contextos necesarias para la fabricación de los

tipos de piezas que forman cada uno

de los lotes deben ser cargadas en

el momento del alistamiento inicial

del sistema requerido para el inicio

Portaherramientas en máquinas del Portaherramientas en máquinas del

sistema < sistema = de la fabricación de cualquiera de

éstos. Tan pronto como la fabrica-

Herramientas necesarias para la Herramientas necesarias para la

fabricación de partes asignadas fabricación de las partes asignadas ción de un tipo de pieza dentro de

cualquier lote es finalizada, se inicia

la manufactura de otro tipo de parte,

y cualquier herramienta necesaria

para la fabricación de ese tipo de

Formación de lotes Iniciar producción pieza será cargada automáticamente

por los elementos componentes del

sistema.

Por lo tanto, el objetivo del

Iniciar productividad problema de selección de piezas

es la ubicación de las partes que se

Figura 1. Contextos identificados en el alistamiento de un Sistema de Manufactura Flexible necesitan fabricar en lotes compa-

70 El Hombre y la Máquina No. 32 • Enero-Junio de 2009

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

tibles. Cada lote deberá usar todas maquinas tipo j por periodo y de

las máquinas del sistema, requerir portaherramientas disponibles para

un número limitado de herramientas máquinas tipo j por periodo.

y las piezas que lo componen tener

Tj < mjPj

fechas de entrega similares.

Y

Se puede plantear una heurística

para la solución de este problema. kj < mjKj

Los parámetros a observar en esta Si el tiempo total de la parte

serán. siguiente a ser asignada es mayor

di, Fecha de entrega del pedido al tiempo disponible para algunos

realizado para la parte i de los tipos de máquina j, se puede

analizar la posibilidad de fraccionar

Pj, Tiempo disponible por máquina

el pedido de esta parte de tal manera

tipo j por periodo

que en el lote actual se programe la

pij, Tiempo unitario de producción mayor cantidad factible de unidades

por máquina tipo j si asigna el del pedido y la cantidad restante se

pedido de la parte i programaría en el siguiente lote, lo

Kj, Portaherramientas disponibles anterior siempre y cuando se cuente

por máquina tipo j por perio- con la cantidad de portaherramien-

do tas necesarios y disponibles en el

tipo de máquina j. De lo contrario

Tj, Tiempo asignado a máquinas se abrirá un nuevo lote.

tipo j por periodo

Si no se encuentra alternativa

kj, Porta herramientas asignados respecto a la ubicación en el lote

a máquinas tipo j actual de la siguiente parte a asignar

mj Número de máquinas tipo j en (n+1) según el orden del Paso 1. Se

el sistema analiza la asignación de las partes

siguientes según el orden estableci-

ui, Número de unidades en el pedi-

do (n+2, n+3, ……., N). Entonces la

do de la parte i

parte n+1 se deberá asignar al inicio

La heurística de selección de del siguiente lote. Lo anterior se rea-

partes es planteada como: liza, siempre y cuando se cuente con

los portaherramientas necesarios y

Paso 1 disponibles en el tipo de máquina j

Ordenar los pedidos por las para el lote actual.

partes de acuerdo con su fecha de Se debe abrir un lote nuevo

entrega, de manera ascendente, de cuando:

tal forma que:

No hay tiempo disponible adi-

d[1] ≤ d[2] ≤ d[3] ≤ . . . . . ≤ d[N] cional en alguno de los tipo de

Ir a Paso 2 maquina j, ó.

No existen portaherramientas

Paso 2 disponibles en alguno de los tipos

Asignar, según el orden orde- de máquina j y las partes que aun

n1obtenido en el Paso 1, los pedi- no se han asignado requiere una

dos al lote de tal manera que no se herramienta diferente a las ya con-

violen las restricciones de tiempo venidas.

de procesamiento disponible para

1 Los empates se romperán de acuerdo con el tiempo total de producción necesario en el sistema para la parte i. donde el tiempo total de producción necesario en el

sistema para la parte i se calculará como u p.

∑ i ij

j

El Hombre y la Máquina No. 32 • Enero-Junio de 2009 71

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

La heurística finaliza en el mo- Planteamiento de la solución

mento que se hayan asignado todos

los pedidos a alguno de los lotes Paso 1: Ordenamiento

generados. La heurística de selección de

El caso partes, plantea en el paso inicial el

ordenamiento de manera creciente

Se deben de programar seis los pedidos según su fecha de en-

pedidos que cubren cinco tipos de trega, la tabla ordenada según este

partes diferentes para ser produci- criterio se muestra en la Tabla 2.

dos en un sistema de manufactura Para los pedidos que tengan la mis-

flexible que cuenta con dos tipos de ma fecha de entrega, se usa como

máquinas distintos. El sistema está criterio de desempate el tiempo total

compuesto por tres máquinas de de producción en el sistema. Los

tipo A y una de tipo B. Las máquinas tiempos de producción en el sistema

son alistadas una vez al día y deben para los pedidos realizados para las

de estar disponibles para una pro- partes que se deben de entregar la

ducción de 12 horas continuas por fecha 1 (partes b, c y d) son:

día. Ambos tipos de máquinas po-

seen dos portaherramientas, por lo Tiempo de producción del pedi-

tanto son capaces de almacenar dos do parte b = 10 x 1.2 = 12 horas

herramientas cada una. La letra ini- Tiempo de producción del pe-

cial en el nombre de la herramienta dido parte c = 25 x (0.7 + 0.4) =

indica la herramienta requerida. El 27.5 horas

objetivo es programar los lotes que

Tiempo de producción del

se producirán en los siguientes días.

pedido parte d = 10 x (0.1 + 0.2)

Los datos del problema se resumen

= 3 horas

en la Tabla 1.

Paso 2. Asignación de pedidos

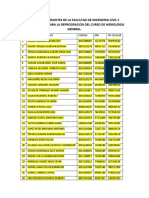

Tabla 1. Datos del problema a lotes

Tiempo de procesamiento por Iteración 1 – Lote 1

unidad (hrs) Para la presentación de este

Tipo de parte

Tamaño de la

Fecha de entrega Máquina tipo A

Máquina

Herramientas paso se hará uso de líneas de tiempo

orden Tipo B y de herramientas para cada tipo de

a 10 4 0,3 0,2 A1, B2 máquina, de manera que se pueda

d 10 1 0,1 0,2 A1, B2 observar más didácticamente la

e 4 2 0,3 0,2 A5, B3 evolución en el uso de estos dos

a 5 0 0,1 0,3 A1, B2 recursos. Las líneas de tiempo y

b 10 1 1,2 0,0 A2 de herramientas para las máquinas

tipo A deben tener una longitud de

c 25 1 0,7 0,4 A3, B4

36 horas y 6 herramientas, respec-

Tabla 2. Pedidos ordenados según fecha de entrega

tivamente, debido a que el sistema

cuenta con 3 máquinas de ese tipo.

Tiempo de procesamiento por Por otro lado, las líneas de tiempo y

unidad (hrs) de herramientas para las máquinas

Tipo de parte

Tamaño de la

Fecha de entrega Máquina tipo A

Máquina

Herramientas tipo b deben representar una longi-

orden Tipo B tud de 12 horas y 2 herramientas,

a 5 0 0,1 0,3 A1, B2 respectivamente, debido a que el

c 25 1 0,7 0,4 A3, B4 sistema cuenta con solo una má-

b 10 1 1,2 0,0 A2 quina de ese tipo.

d 10 1 0,1 0,2 A1, B2 Según el orden establecido en la

e 4 2 0,3 0,2 A5, B3 Tabla 2, el primer pedido que se debe

a 10 4 0,3 0,2 A1, B2 de programar en el primer lote es el

72 El Hombre y la Máquina No. 32 • Enero-Junio de 2009

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

correspondiente al pedido de la parte a 0 ,5 3 6 h rs

que debe de ser entregado en la fecha T ie m p o M A

más cercana. Pedido que requiere 0.5

horas en la máquina tipo A y 1.5 horas A1 H rrta s M A

en la máquina B, además de la nece-

sidad de programar las herramientas

1 ,5 1 2 h rs

T ie m p o M B

A1 y B2. Las líneas de tiempo y he-

rramientas que representa la situación B2 H rrta s M B

se muestran en la Figura 2. Figura 2. Iteración 1 de paso 2 de Heurística de Selección de Partes

Iteración 2 - Lote 1

En esta segunda iteración se asig-

18 3 6 h rs

na al Lote 1, el pedido realizado por la T ie m p o M A

parte c. Pedido que requiere un total

de 17.5 horas en el tipo de máquina A1 A3 H rrta s M A

A y 10 horas en el tipo de máquina B,

además de exigir la ubicación en los 1 1 ,5

portaherramientas de las herramien-

T ie m p o M B

tas A3 y B4. Como se puede observar B2 B4 H rrta s M B

de la Figura 2, en ambos tipos de má-

Figura 3. Iteración 2 de paso 2 de heurística de selección de partes

quinas existe espacio temporal y de

herramientas suficiente para aceptar

esta asignación. Esta iteración se ve

resumida en la Figura 3. 30 36 hrs

Iteración 3 – Lote 1

Tiempo MA

Se asigna el pedido por la parte b. A1 A3 A2 Hrrtas MA

Pedido que requiere de 12 horas dis-

ponibles en la máquina tipo A y la ubi- 11,5

cación de la herramienta A2. Como se

Tiempo MB

puede observar (ver Figura 3) el tipo B2 B4 Hrrtas MB

de máquina requerido por la parte b

Figura 4. Iteración 3 de paso 2 de heurística de selección de partes

tiene disponibilidad suficiente de re-

cursos para que se asigne esta pieza

al lote que se encuentra en formación.

Los recursos del tipo de máquina B no el uso de portaherramientas adicio- programación de 2 unidades de un

sufren ninguna modificación porque nales dado que las herramientas A1 total de 10 unidades solicitadas de

la pieza que se programa no hace uso y B2 ya fueron programadas en una la parte tipo d. Esta iteración se ve

de ellos. Esta iteración se ve resumida iteración anterior. resumida en la Figura 5.

en la Figura 4.

Aquí el inconveniente es que En este momento el lote 1 debe

Iteración 4 – Lote 1 no existe tiempo suficiente en la de ser cerrado, pues ninguno de los

El siguiente pedido a programar máquina tipo B para admitir la dos pedidos siguientes (parte e y

debe ser el correspondiente al de la programación completa del pedi- segundo pedido por parte a) pueden

parte d, sin embargo su programa- do. Para estos casos la heurística ser programados de manera comple-

ción completa requeriría de tener permite que el pedido sea fraccio- ta o fraccionada. El pedido por la

disponibilidad de 1 hora y 2 horas nado de tal manera que en el lote parte e, requiere un mínimo de 0.2

en las máquinas tipo A y B respec- actual se pueda fabricar el mayor horas disponibles en máquina tipo

tivamente. Además de contar con número posible de piezas que lo B en la fabricación de una unidad,

espacios para las herramientas A1 y componen, dejando la fracción tiempo que no se encuentra real-

B2, la programación de este pedido restante para ser programada en el mente libre, por otro lado, la pro-

no tendría ningún impedimento lote inmediatamente siguiente. En gramación de este pedido exigiría

desde el punto de vista de las herra- este caso, el tiempo disponible en la ubicación de la herramienta B3,

mientas, pues no se haría necesario la máquina tipo B solo permite la espacio que no se encuentra vacío

El Hombre y la Máquina No. 32 • Enero-Junio de 2009 73

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

30,2 36 hrs la que se busca ya la asignación es-

pecífica de operaciones (necesarias

Tiempo MA

A1 A3 A2 Hrrtas MA para la fabricación de cada una de

las piezas) y herramientas asociadas

11,9 a máquinas.

Tiempo MB

Conclusiones y recomendaciones

B2 B4 Hrrtas MB

La heurística de carga muestra

Figura 5. Iteración 4 de paso 2 de heurística de selección de partes

ser una metodología fácil para la

pues los dos portaherramientas con en la Figura 6 hay disponibilidad de programación de la producción

los que cuenta este recurso ya están ambos recursos. Esta iteración se ve dentro del contexto de un Sistema

ocupados por las herramientas B2 resumida en la Figura 7. de Manufactura Flexible. Es lo

y B4. Mientras tanto, el segundo suficientemente adaptable como

pedido por la parte “A”, requeriría Iteración 7 – Lote 2 para permitir la programación de un

del mismo tiempo disponible en pedido de manera completa o frac-

En esta iteración debe progra- cionada, lo que garantiza alcanzar

igual tipo de máquina, recurso que marse el segundo pedido realizado

no se halla libre. un alto porcentaje de utilización de

por la parte a, el cual requiere 3 ho- los recursos productivos. Como se

Iteración 5 – Lote 2 ras en las máquinas tipo A y 2 horas puede ver en la Tabla 4, el porcen-

en la máquina tipo B. Además de la taje de utilización de la maquinaria

El lote 2 debe iniciar con la

ubicación en los portaherramientas

fracción del pedido realizado por la generado por el lote 1, corresponde

de las herramientas A1 y B2, para

parte d, que no fue posible progra- a 83.89% y 99.17% para los tipos de

las máquinas tipo A y B respecti-

mar en el lote anterior. Esto significa máquinas A y B, respectivamente.

vamente. Como se puede observar

que se deben programar las 8 uni- En cuanto al bajo porcentaje de uti-

en la Figura 6 hay disponibilidad

dades restantes del pedido original lización generado por el lote 2, este

de ambos recursos, además de que

de 10 unidades, es decir programar se explica por la falta de pedidos a

las herramientas a ubicar ya fueron

0.8 horas en las máquinas tipo A programar, dejando el espacio no

asignadas en una iteración anterior.

y 1.6 horas en la máquina tipo B, utilizado para la posible llegada de

Esta iteración se ve resumida en la

junto con las herramientas A1 y B2. nuevas solicitudes.

Figura 8.

Esta iteración se ve resumida en la Otro aspecto importante de la

Figura 6. Como mostró el procedimiento

heurística es la relevancia que presta

seguido, se logró programar todos

Iteración 6 – Lote 2 al uso balanceado de recursos, bus-

los pedidos en dos lotes que serán

cando el equilibrio en la carga de

En esta iteración debe progra- fabricados según las condiciones

trabajo asignada a cada una de las

marse el pedido realizado por la del caso en igual número de días.

estaciones de trabajo. La Tabla 4

parte e, el cual requiere 1.2 horas La Tabla 3 resume el procedimiento

muestra el uso relativamente balan-

en las máquinas tipo A y 0.8 horas planteado por la Heurística de Se-

ceado de los recursos A y B a través

en la máquina tipo B. Además de la lección de Partes.

de los porcentajes de utilización de

ubicación en los portaherramientas Los resultados anteriores sirven magnitud muy parecida obtenidos

de las herramientas A5 y B3, para como insumo para la posterior apli- en el lote 1. La mayor diferencia en

las máquinas tipo A y B respecti- cación de la Heurística de Carga en lo obtenido para el lote 2 se puede

vamente. Como se puede observar, explicar por la misma razón que la

expuesta para el bajo porcentaje de

2,0 36 hrs utilización de los recursos.

Tiempo MA

La heurística de selección de

A1 A3 Hrrtas MA partes no se enfoca a la asignación

de partes, operaciones y herramien-

2,4 12 hrs tas a máquinas específicas, ellas

Tiempo MB solo se concentran en determinar los

piezas y las cantidades a fabricar de

B2 B5 Hrrtas MB

acuerdo con unas fechas de entrega

Figura 6. Iteración 5 de paso 2 de heurística de selección de partes previamente establecidas, buscando

74 El Hombre y la Máquina No. 32 • Enero-Junio de 2009

Problema de formación de lotes de fabricación en un sistema

Pedro Daniel Medina Varela • Eduardo Arturo Cruz Trejos • Jorge Hernán Restrepo Correa de manufactura flexible: Heurística de selección de partes

0,8 36 hrs Manufacturability. CIM Review. Vol

Tiempo MA 7 No 1. Pags 50 – 55. 1990.

(6) Irani, Shahruk. Hanbook of Cellular

A1 Hrrtas MA Manufacturing Systems. Jhon Wiley

& Sons. 2002.

1,6 12 hrs

Tiempo MB (7) Jones, Albert y McLean, Charles.

A Proposed Hierarchical Control

B2 Hrrtas MB Model for Automated Manufacturing

Systems. Journal of Manufacturing

Figura 7. Iteración 6 de paso 2 de heurística de selección de partes

Systems. Vol 5 No 1. pp 15 – 25.

1986.

(8) Levasseur, Gerald. An Applications-

5,0 36 hrs Oriented Procedure for Cell For-

Tiempo MA mation. Production and Inventory

Management Journal. First Quarter

A1 A3 Hrrtas MA 1996. pp 7 – 11.

4,4 12 hrs (9) Medina, P; Cruz. A y Restrepo,

Tiempo MB J. Problema de Programación de

Operaciones y Herramientas en un

B2 B5 Hrrtas MB Sistema de Manufactura Flexible:

Heurística de Carga Fase I. Revista

Figura 8. Iteración 7 de paso 2 de heurística de selección de partes el Hombre y la Máquina. Año XX.

Número 30. Enero – Junio 2008.

Universidad Autónoma de Occiden-

Tabla 3. Tabla de resumen de aplicación de heurística de selección de partes te. pp 100 – 107.

Tiempo asignado acumulado (10) Medina, P; Cruz. A y Restrepo,

Herramienta asignada acumulada

(hrs) J. Problema de Programación de

Parte Máquina Operaciones y Herramientas en un

Iteración Lote Máquina Tipo A Máquina Tipo A Máquina Tipo B Sistema de Manufactura Flexible:

asignada tipo B Heurística de Carga Fase II. Scientia

1 a 1 0,5 1,5 A1 B2 et Technica. Año XIV, No 38, Junio

2 c 1 18 11,5 A1, A3 B2, B4 de 2008. Junio 2008. Universidad

Tecnológica de Pereira. pp 247 –

3 b 1 30 11,5 A1, A3, A2 B2, B4 252.

4 d (2/10) 1 30,2 11,9 A1, A3. A2 B2, B4

(11) The productivity development team.

5 d (8/10) 2 0,8 1,6 A1 B2 Cellular Manufacturing: One-Piece

6 e 2 2 2,4 A1, A3 B2, B5 For for Workteams. Shopfloor Series.

7 a 2 5 4,4 A1, A3 B2, B5 Productivity Press. 1999.

(12) Nabil, Nasr y Elsayed, E. A. Job

Tabla 4. Porcentajes de utilización de los dos Tipos de Máquinas. Shop Sheduling whit Alternatives

Machines. International Journal of

% de utilización Production Research. Vol 28, No 9.

Lote Máquina Tipo A Máquina Tipo B Pags 1505 – 1609. 1990.

1 83,89% 99,17% (13) Schonberger, Richard. Manufactura

2 13,89% 36,67% de clase mundial: Aplicación de las

últimas técnicas para optimizar la

altos porcentajes de utilización de producción. Grupo Editorial Norma.

1989.

los recursos y el balance en el uso Production Systems. Jhon Wiley &

de éstos. Sons. 2001. (14) Stecke, Kathryn y KIM Ilyong. A

Study of FMS Part Type Selection

(3) Askin, Ronal G. y Standridge,

Approaches for Short-Term Produc-

Bibliografía Charles R. Modeling and Analisis of

tion Planning. International Journal

Manufacturing Systems. Jhon Wiley

(1) Andrea Krasa, Sethi y Pal Sethi, of Flexible Manufacturing Systems.

& Sons. 1998.

Suresh. Flexibility in Manufacturing: Vol 1 No 1. pags 7 – 29. 1988.

A Survey. International Journal of (4) Ferre MASIP, Rafael. La Fábrica

Flexible Manufacturing Systems. Vol Flexible. Productica. Marcombo

2. pag 289 – 328. 1990. Boixareu Editores. 1988.

(2) Askin, Ronald G. y Goldberg, Jeffrey (5) Freeman, Brad. The Hp Deskjet:

B. Design and Analysis of Lean Flexible Assembly and Design for

El Hombre y la Máquina No. 32 • Enero-Junio de 2009 75

Das könnte Ihnen auch gefallen

- DocMaker LaLlave Express 90037961440 19094Dokument2 SeitenDocMaker LaLlave Express 90037961440 19094Camilo Andres GomezNoch keine Bewertungen

- Presentacion SistemasVisionArtificial V2017Dokument64 SeitenPresentacion SistemasVisionArtificial V2017andresNoch keine Bewertungen

- 1 Visual Basic For ApplicationsDokument81 Seiten1 Visual Basic For ApplicationsandresNoch keine Bewertungen

- Teoría de SistemasDokument9 SeitenTeoría de SistemasandresNoch keine Bewertungen

- DocMaker LaLlave Express 90037961440 19094Dokument2 SeitenDocMaker LaLlave Express 90037961440 19094Camilo Andres GomezNoch keine Bewertungen

- 0 - TEORIA 1 - Manejo de Temperaturas y PresionesDokument5 Seiten0 - TEORIA 1 - Manejo de Temperaturas y PresionesandresNoch keine Bewertungen

- ZWJVB 2 TZ L2 VZ LZ Ev Ym 9 SC 2 Etdm FSB 3 Jlcy 5 W ZGYDokument8 SeitenZWJVB 2 TZ L2 VZ LZ Ev Ym 9 SC 2 Etdm FSB 3 Jlcy 5 W ZGYdiego ardilaNoch keine Bewertungen

- 1p Celdas Manufactura FlexibleDokument10 Seiten1p Celdas Manufactura FlexibleErick Alonso Godínez MoraNoch keine Bewertungen

- Celda Manufactura - Mesas y SillasDokument13 SeitenCelda Manufactura - Mesas y SillasandresNoch keine Bewertungen

- Dite PDFDokument7 SeitenDite PDFandresNoch keine Bewertungen

- Poblado - San Fernando Plaza Laureles - Edificio Centro 39: Oficina Principal - BogotáDokument4 SeitenPoblado - San Fernando Plaza Laureles - Edificio Centro 39: Oficina Principal - BogotáoscaritobarroshotmaiNoch keine Bewertungen

- Examen 1 Produccion Iii - Practico 22012 - GamDokument1 SeiteExamen 1 Produccion Iii - Practico 22012 - GamandresNoch keine Bewertungen

- 6 50 1 PBDokument5 Seiten6 50 1 PBJulian AvilaNoch keine Bewertungen

- ZWJVB 2 TZ L2 VZ LZ Ev Ym 9 SC 2 Etdm FSB 3 Jlcy 5 W ZGYDokument8 SeitenZWJVB 2 TZ L2 VZ LZ Ev Ym 9 SC 2 Etdm FSB 3 Jlcy 5 W ZGYdiego ardilaNoch keine Bewertungen

- Normas Del LaboratorioDokument1 SeiteNormas Del LaboratorioandresNoch keine Bewertungen

- Torsion 2Dokument11 SeitenTorsion 2Mailson Apaza KatataNoch keine Bewertungen

- Diseño de PlantasDokument6 SeitenDiseño de PlantasandresNoch keine Bewertungen

- 1ra y 2da Ley de La TermodinamicaDokument86 Seiten1ra y 2da Ley de La TermodinamicaCarlos Abdías Luis Villanueva100% (1)

- Capitulo1 PDFDokument11 SeitenCapitulo1 PDFKaRi Ramos CcoñisllaNoch keine Bewertungen

- II0F3 Control Total de La Calidad 2019Dokument2 SeitenII0F3 Control Total de La Calidad 2019andresNoch keine Bewertungen

- Formato Evaluación Presentación UPTC Julio 10 2019Dokument2 SeitenFormato Evaluación Presentación UPTC Julio 10 2019andresNoch keine Bewertungen

- Art 1 Rev 38 ST Jun 2008 HcfiiDokument6 SeitenArt 1 Rev 38 ST Jun 2008 HcfiiandresNoch keine Bewertungen

- II0F3 Control Total de La Calidad 2019Dokument2 SeitenII0F3 Control Total de La Calidad 2019andresNoch keine Bewertungen

- ColasDokument5 SeitenColasandresNoch keine Bewertungen

- Examen 1 Produccion Iii - Practico 12017Dokument1 SeiteExamen 1 Produccion Iii - Practico 12017andresNoch keine Bewertungen

- Art Forma Lotes Rev 32 Hym OkDokument1 SeiteArt Forma Lotes Rev 32 Hym OkandresNoch keine Bewertungen

- Analisis CombinatorioDokument12 SeitenAnalisis CombinatorioandresNoch keine Bewertungen

- Taller 1Dokument11 SeitenTaller 1andresNoch keine Bewertungen

- zt400 Ug Es PDFDokument246 Seitenzt400 Ug Es PDFandresNoch keine Bewertungen

- Demanda de Perdida de La Patria PotestadDokument5 SeitenDemanda de Perdida de La Patria PotestadJavier HigueraNoch keine Bewertungen

- Tiro Parabolico PDFDokument3 SeitenTiro Parabolico PDFEDUAR SILVA SILVANoch keine Bewertungen

- PWC Informe-Gemo-09-13Dokument41 SeitenPWC Informe-Gemo-09-13Juan VarelaNoch keine Bewertungen

- Trabajo Tipos y Niveles de AutismoDokument12 SeitenTrabajo Tipos y Niveles de Autismoangel rivasNoch keine Bewertungen

- Rompe Los Limites MentalesDokument133 SeitenRompe Los Limites MentalesSteven ValderramaNoch keine Bewertungen

- Progetto e DestinoDokument38 SeitenProgetto e DestinoLola Bataller Alberola100% (1)

- Trabajo de AlicorpDokument31 SeitenTrabajo de AlicorpLuigiMedinaFloresNoch keine Bewertungen

- Oportunidad Inversion CARBOMEX-4Dokument21 SeitenOportunidad Inversion CARBOMEX-4GerardoNoch keine Bewertungen

- Presentacion FinalDokument42 SeitenPresentacion FinalLucas Palacios PedescollNoch keine Bewertungen

- Movimientos Libertarios de Francisco de MirandaDokument1 SeiteMovimientos Libertarios de Francisco de MirandaMargarita100% (4)

- Nuñez 2Dokument237 SeitenNuñez 2Eric GabrielNoch keine Bewertungen

- Solicitud PlusDokument3 SeitenSolicitud PlusGumaro DelgadoNoch keine Bewertungen

- Yucatan - KaambalDokument13 SeitenYucatan - Kaambalaespinosapat7562Noch keine Bewertungen

- Plan FinesDokument3 SeitenPlan FinesDiana BaigorriaNoch keine Bewertungen

- Pocahontas++y+amigos - 2Dokument31 SeitenPocahontas++y+amigos - 2Rosayaren Iligaray100% (5)

- Plantilla Tarea 3Dokument17 SeitenPlantilla Tarea 3mariianiithagomez18Noch keine Bewertungen

- Propuesta Actividad 1Dokument4 SeitenPropuesta Actividad 1Alejandro RiverosNoch keine Bewertungen

- Ampliación de Indagatoria de Barreiro Causa Stornelli D'AlessioDokument64 SeitenAmpliación de Indagatoria de Barreiro Causa Stornelli D'AlessionuestrasvocesokNoch keine Bewertungen

- Fundamentación Contabilidad Operaciones de Credito en Cooperativas FinancierasDokument6 SeitenFundamentación Contabilidad Operaciones de Credito en Cooperativas FinancierasFabio MillanNoch keine Bewertungen

- Documento Sin TítuloDokument4 SeitenDocumento Sin TítuloJ Yheims ZTNoch keine Bewertungen

- Tarea Semana IIDokument10 SeitenTarea Semana IIOliver Antonio Guerrero BorgNoch keine Bewertungen

- Acuerdos PlenariosDokument13 SeitenAcuerdos PlenariosDaniel Mendoza YanaNoch keine Bewertungen

- Puente de Los Cobos: Véase TambiénDokument1 SeitePuente de Los Cobos: Véase TambiénSergio AlvarezNoch keine Bewertungen

- SFC SantaFeCiudad Normativa 2016 BETADokument5 SeitenSFC SantaFeCiudad Normativa 2016 BETAMatias DemtiNoch keine Bewertungen

- Delucca, Norma Edith, Petriz, Graciel (..) (2007) - DIMENSIONES DE LA PARENTALIDAD PDFDokument4 SeitenDelucca, Norma Edith, Petriz, Graciel (..) (2007) - DIMENSIONES DE LA PARENTALIDAD PDFIvonne Alpaca DezaNoch keine Bewertungen

- Arte Publico y CiudadDokument8 SeitenArte Publico y CiudadJuanNoch keine Bewertungen

- Cuento para Aprender Ortografia 1 PDFDokument11 SeitenCuento para Aprender Ortografia 1 PDFElizabeth Ramos DuránNoch keine Bewertungen

- Fundamento de Mercados 2Dokument7 SeitenFundamento de Mercados 2Waldir JimenezNoch keine Bewertungen

- Sunat - Menú SolDokument2 SeitenSunat - Menú SolRuth MLNoch keine Bewertungen

- La Contaminacion AmbientalDokument3 SeitenLa Contaminacion AmbientalElena Kathia Castillo SilvaNoch keine Bewertungen