Beruflich Dokumente

Kultur Dokumente

Informe IT-15 Rev. 0 Tratador Térmico

Hochgeladen von

Edwing Churampi CarrascoCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Informe IT-15 Rev. 0 Tratador Térmico

Hochgeladen von

Edwing Churampi CarrascoCopyright:

Verfügbare Formate

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 1

CONTENIDO

1.0. OBJETIVO ....................................................................................................................................................... 2

2.0. ALCANCE ........................................................................................................................................................ 2

3.0. DOCUMENTO DE REFERENCIA ....................................................................................................................... 3

4.0. CONDICIÓN INICIAL DEL EQUIPO EVALUADO ................................................................................................ 3

4.1. HALLAZGOS MEDIANTE INSPECCIÓN VISUAL EXTERNA (IVE) ..................................................................... 4

4.2. HALLAZGOS MEDIANTE MEDICIÓN DE ESPESORES POR ULTRASONIDO (UTM).......................................... 5

5.0. EVALUACIÓN DE INTEGRIDAD DEL EQUIPO ................................................................................................... 6

5.1. RECIPIENTES A PRESIÓN................................................................................................................................ 6

6.0. CONCLUSIONES Y RECOMENDACIONES.........................................................................................................10

6.1. CONCLUSIONES ............................................................................................................................................10

6.2. RECOMENDACIONES.....................................................................................................................................10

7.0. ANEXOS........................................................................................................................................................12

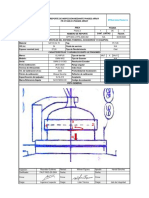

7.1. ESQUEMA GRÁFICO DE LOS EQUIPOS EVALUADOS ......................................................................................12

7.2. REGISTRO FOTOGRÁFICO ............................................................................................................................12

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 2

1.0. OBJETIVO

Realizar la Evaluación de la Condición Estructural Mecánica de 01 Tratador Térmico. Ubicado

en la Parcela 25 – Talara, mediante métodos de examinación no destructiva (END) de

Inspección Visual Externa directa (IVE) y Medición de Espesores con Ultrasonido (UTM).

Determinar si los equipos bajo inspección pueden continuar en operación bajo l3as

condiciones mecánicas estructurales actuales.

2.0. ALCANCE

Asignación 01 Líder de Servicio, Examinador NDT Nivel II (VT, PT, MT, UTM) con experiencia

en evaluación de Equipos Estáticos, Ing. Edwing Churampi Carrasco, para dirigir los trabajos

en campo y preparar el Informe Técnico Final.

Asignación de 02 Examinadores NDT Nivel II (VT, PT, MT) Tec. José Fiestas Bruno y Eder

Márquez Signol, para ejecutar los trabajos en campo.

Asignación 01 Inspector ASNT NDT Level III (VT, PT, MT, UT), CWI-AWS, API 570 Piping

Inspector, Ing. Luis Chirinos Martínez, para la revisión del Informe Técnico Final y evaluación

de Integridad Mecánico del Equipo bajo inspección.

Asignación de Materiales, Equipos y Herramientas necesarios para la examinación mediante

Ensayos No Destructivos (EN) de Inspección Visual Externa Directa (IVE) y Medición de

Espesores por Ultrasonido (UTM), para determinar la condición estructural mecánica del

equipo bajo inspección (Uniones soldadas, Cuerpo y cabezales, conexiones, boquillas,

dispositivos de Alivio de Presión).

Tabla 1. Descripción de Equipos Empleados

Equipo Marca Modelo Número de Serie

Equipo de Medición de Espesores NDT SYSTEMS RAPTOR 0514378

Galga de Soldadura GAL Gage CO Bridge Cam 6173

Pirómetro de No Contacto DAWSON DIR275 FA6153285

Luxómetro DAWSON DSM150 FA7954001

Medidor de Picaduras Digital MITUTOYO PGD12184 1514101

Gel Ultrasónico EchoUltrasonic SoniX UT 301/1301-274

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 3

3.0. DOCUMENTO DE REFERENCIA

ASME BPV Sección V. Código de Ensayos No Destructivos

- Art. 5. Ultrasonido

- Art. 9. Inspección Visual

API 510. Código de Inspección de Recipientes a Presión

- Párrafo 5. Prácticas de Inspección

- Párrafo 5.2. Método de Deterioro y Falla

- Párrafo 5.5. Inspección de Defectos

- Párrafo 5.6. Inspección de Partes

- Párrafo 5.7. Evaluación de Corrosión y Espesor Mínimo

API RP 571. Práctica Recomendada de Daños Mecánicos que Afectan a Equipos Estáticos en

la Industria de Refinación.

API RP 572. Práctica Recomendada de Inspección de Recipientes a Presión

API RP 577. Práctica Recomendada de Metalurgia e Inspección de Soldadura.

ASTM D01. Normas Globales de Pintura Internación.

4.0. CONDICIÓN INICIAL DEL EQUIPO EVALUADO

A continuación de describe el equipo evaluado:

Equipo : Tratador Térmico

Marca : Hydrotek

Fecha de Fabricación : 1980

Ubicación : Parcela 25 - Talara

Dimensiones : Altura: 472 in

Diámetro: 138 in

Cabezales : 2 cabezales estandarizados (Elipsoidal)

Casco : Cilíndrico formado de 4 cuerpos (con costura)

Recubrimiento : Pintura (en malas condiciones: con desprendimiento)

Uniones Soldadas : En Tapas, Casco y Boquillas

Presión Oper. : 65 PSI

Fecha de Insp. : 18.03.2019

Temperatura : 30 C

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 4

4.1. HALLAZGOS MEDIANTE INSPECCIÓN VISUAL EXTERNA (IVE)

4.1.1. Tratador Térmico

El Equipo está conformado por dos cabezales Elipsoidal, visualmente aceptable en

conformado y soldadura.

Casco y cabezales del equipo presentan corrosión generalizada alta. (Ver Fotografía 1).

Base del equipo presenta corrosión generalizada alta. (Ver Fotografía 2).

Pérdida total de pintura en boquillas.

Tornillería, presenta corrosión generalizada alta.

Boquilla asociada N°1 de Ø4”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 3 y

Fotografía 4).

Boquilla asociada N°2 de Ø0.5”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 5).

Boquilla asociada N°3 de Ø0.5”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 5).

Boquilla asociada N°4 de Ø0.5”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 5).

Boquilla asociada N°5 de Ø0.5”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 5).

Boquilla asociada N°6 de Ø0.5”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 5).

Boquilla asociada N°7 de Ø4”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 6).

Boquilla asociada N°8 de Ø6”, unión roscada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 7).

Boquilla asociada N°9 de Ø16”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 8).

Boquilla asociada N°10 de Ø16”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 9).

Boquilla asociada N°11 de Ø16”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 10).

Boquilla asociada N°12 de Ø6”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 11).

Boquilla asociada N°13 de Ø6”, unión bridada, unida por soldadura presenta corrosión

generalizada alta, con pérdida total del recubrimiento de pintura. (Ver Fotografía 12).

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 5

Man hole, unido por soldadura presenta corrosión generalizada alta, con pérdida total del

recubrimiento de pintura. (Ver Fotografía 13).

Escaleras de acceso, presenta corrosión generalizada alta, con pérdida parcial del

recubrimiento de pintura. (Ver Fotografía 14 y Fotografía 15).

4.2. HALLAZGOS MEDIANTE MEDICIÓN DE ESPESORES POR ULTRASONIDO (UTM)

4.2.1. Tratador Térmico

Para realizar los cálculos de vida remanente y rate de corrosión, se tomaron en cuenta los

valores obtenidos (Ver Tabla 2) por medio del Ensayo de Ultrasonido (UTM), espesor

nominal del Casco es de [3/8 in] (9.525 mm). Ver placa de equipo (Ver Fotografía 16).

Para realizar los cálculos de vida remanente y rate de corrosión, se tomaron en cuenta los

valores obtenidos (Ver Tabla 2) por medio del Ensayo de Ultrasonido (UTM), espesor

nominal de los Cabezales es de [5/8 in] (15.875 mm). Ver placa de equipo (Ver Fotografía

16).

Para realizar la medición de espesores, se identificó CMLs (Condition Monitoring Locations)

tanto en Casco, Cabezal #1 y Cabezal #2, (Ver Anexo 7.1 Esquema Gráfico de los Equipos

Evaluados – Figura 1); así mismo, se preparó la superficie removiendo el recubrimiento de

pintura que no presentaba adecuada adherencia y ubicando zonas donde el recubrimiento

de pintura presentaba buena adherencia, para evitar de esta forma obtener lecturas

erróneas.

Se usó gel ultrasónico de viscosidad media para obtener un adecuado acoplamiento entre

los transductores duales de ½ in (12 mm) y ¼ in (6 mm) de diámetro, ambos de 5 MHz, y las

paredes de las tapas y casco del equipo bajo examinación.

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 6

Tabla 2. Resultados Obtenidos de la Medición de Espesores por Ultrasonido

ESPESORES OBTENIDOS EN LA MEDICIÓN (UTM)

EQUIPO: TRATADOR TÉRMICO

Valor Valor

CMLs A B C D E F G H Promedio

Mínimo Máximo

1 0.364 0.362 0.361 0.360 0.360 0.373 0.366 0.371

2 0.362 0.353 0.360 0.363 0.368 0.370 0.372 0.373

PL1 3 0.364 0.356 0.366 0.363 0.369 0.371 0.373 0.372 0.353 0.373 0.366

4 0.363 0.354 0.363 0.367 0.367 0.373 0.371 0.371

5 0.364 0.359 0.364 0.370 0.366 0.368 0.360 0.371

1 0.367 0.369 0.368 0.373 0.361 0.369 0.368 0.369

2 0.369 0.344 0.367 0.361 0.361 0.372 0.365 0.372

PL2 3 0.365 0.351 0.370 0.365 0.369 0.368 0.362 0.371 0.326 0.373 0.365

4 0.365 0.330 0.368 0.364 0.369 0.368 0.371 0.368

5 0.367 0.326 0.371 0.363 0.371 0.371 0.366 0.373

CASCO

1 0.366 0.368 0.356 0.372 0.371 0.367 0.368 0.366

2 0.369 0.360 0.368 0.366 0.369 0.364 0.367 0.371

PL3 3 0.361 0.370 0.363 0.355 0.368 0.372 0.373 0.371 0.317 0.373 0.365

4 0.367 0.317 0.360 0.352 0.372 0.373 0.371 0.372

5 0.368 0.335 0.340 0.371 0.372 0.371 0.373 0.370

1 0.368 0.353 0.343 0.343 0.341 0.350 0.345 0.345

2 0.370 0.369 0.345 0.346 0.346 0.347 0.346 0.349

PL4 3 0.364 0.352 0.347 0.348 0.350 0.342 0.343 0.351 0.339 0.372 0.351

4 0.363 0.367 0.365 0.351 0.345 0.350 0.350 0.343

5 0.363 0.339 0.372 0.354 0.348 0.345 0.345 0.349

1 0.608 0.596 0.594 0.620 - - - -

2 0.618 0.602 0.603 0.618 - - - -

Cabezal 1 PL1 3 0.606 0.600 0.605 0.617 - - - - 0.586 0.621 0.608

4 0.609 0.614 0.608 0.586 - - - -

5 0.602 0.617 0.615 0.621 - - - -

1 0.614 0.600 0.603 0.604 - - - -

2 0.605 0.601 0.602 0.589 - - - -

Cabezal 2 PL2 3 0.610 0.609 0.600 0.604 - - - - 0.589 0.615 0.604

4 0.600 0.607 0.606 0.606 - - - -

5 0.606 0.615 0.598 0.593 - - - -

Nota: Valores expresados en in.

5.0. EVALUACIÓN DE INTEGRIDAD DEL EQUIPO

5.1. RECIPIENTES A PRESIÓN

Cálculo del espesor de Pared, según la Presión de Operación. Para ello usaremos la

siguiente fórmula:

Casco o Cuerpo Cilíndrico:

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 7

Cabezal Elipsoidal:

Donde:

P = Presión de diseño o presión máxima de trabajo permitida, lb/plg2 : 65 PSI

S = Valor del esfuerzo del material, lb/plg2: Se asume Material ASTM A283 Gr. C: 13,730 PSI.

E = Eficiencia de la Junta, se asume: 0.7.

R = Radio Exterior, pulg: 69 in.

D = Diámetro Exterior, pulg: 138 in.

trequerido = Espesor de pared requerido, pulg.

Aplicando la fórmula arriba indicada, los espesores mínimos requeridos o de retiro son los

siguientes:

Tabla 3. Resumen de los Espesores mínimos requeridos

Equipo Ubicación trequerido (in)

PL1 0.233

PL2 0.233

Casco

Tratador PL3 0.233

Térmico PL4 0.233

Cabezal #1 PL1 0.467

Cabezal #2 PL1 0.467

Tabla 4. Resumen de los Espesores mínimos requeridos

Equipo Ubicación tnominal (in)

PL1 0.375

PL2 0.375

Casco

Tratador PL3 0.375

Térmico PL4 0.375

Cabezal #1 PL1 0.625

Cabezal #2 PL1 0.625

Con el valor del espesor nominal asumido se procederá a calcular el rate de corrosión, con la

siguiente fórmula:

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 8

(tnominal – EMA)

RC =

(AM – AF)

Donde:

RC = Rate de Corrosión, pulg/año. Velocidad de corrosión o desgaste

EMA = Espesor Mínimo Actual Medido, pulg. Ver Tabla 2. Considerar el espesor mínimo

encontrado, los cuales han sido restados el espesor del recubrimiento de (0.010 in)

tnominal = Espesor de pared nominal, pulg. Ver Tabla 4.

AM = Año de Medición del EMA, años. Para nuestro caso 2019-03-18.

AF = Año de Fabricación. Donde conozca el espesor de pared nominal. (1980).

Aplicando la fórmula indicada arriba se obtiene lo siguiente:

Tabla 5. Resumen de los Rate de Corrosión

Equipo Ubicación Rate de Corrosión (in/año)

PL1 0.568

PL2 1.265

Casco

Tratador PL3 1.487

Térmico PL4 0.922

Cabezal #1 PL1 0.994

Cabezal #2 PL1 0.912

Con los RC determinados, podemos calcular la vida remanente, con la siguiente fórmula:

(EAM – trequerido)

VR =

RC

Donde:

VR = Vida Remanente, años

EAM = Espesor Mínimo Actual Medido, pulg. Ver Tabla 2.

trequerido = Espesor de Pared Requerido, pulg. Ver Tabla 3.

Aplicando la fórmula indicada arriba se obtiene lo siguiente:

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 9

Tabla 6. Resumen de Vida Remanente

Equipo Ubicación Vida Remanente (años)

PL1 211

PL2 73

Casco

Tratador PL3 56

Térmico PL4 115

Cabezal #1 PL1 120

Cabezal #2 PL1 134

A continuación, se procederá a calcular cuánto sería la Presión Máxima de Trabajo permitida

(lbs/plg2), con la siguiente fórmula:

Casco o Cuerpo Cilíndrico:

Cabezal Elipsoidal:

Donde:

tactual = EMA – Espesor Mínimo Actual

S = Valor del esfuerzo del material, lb/plg2. Se asume Material ASTM A283 Gr. C: 13,730 PSI

E = Eficiencia de la Junta, se asume: 0.7

R = Radio Exterior, pulg:

D = Diámetro Exterior, pulg.

P = Presión Máxima de Trabajo permitida, lb/plg2

Aplicando la fórmula indicada arriba se obtiene lo siguiente:

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 10

Tabla 7. Resumen de Presión Máxima de Trabajo

Equipo Ubicación Presión Máxima (PSI)

PL1 98

PL2 91

Casco

Tratador PL3 88

Térmico PL4 95

Cabezal #1 PL1 82

Cabezal #2 PL1 82

Tabla 8. Resumen de los Cálculos Desarrollados

Presión de Rate de Corrosión Vida Remanente Presión

Equipo Ubicación Diametro (in) trequerido (in) tnominal (in)

Trabajo (PSI) (in/año) (años) Máxima (PSI)

PL1 0.568 211 98

PL2 1.265 73 91

Casco 0.233 0.375

Tratador PL3 1.487 56 88

138 65

Térmico PL4 0.922 115 95

Cabezal #1 PL1 0.994 120 82

0.467 0.625

Cabezal #2 PL1 0.912 134 82

6.0. CONCLUSIONES Y RECOMENDACIONES

6.1. CONCLUSIONES

La vida remanente operacional del equipo, bajo las condiciones operacionales y mecánicas

del equipo es de 56 años.

De acuerdo a los espesores remanentes actuales medidos, el equipo brinda la seguridad para

trabajar a la presión de operación de 80 PSI (Ver Tabla 7 y Párrafo 5.0).

Se debe reemplazar el componente de la base del Tratador Térmico, presenta corrosión

generalizada alta.

Reemplazar el total de boquillas del Tratador Térmico, presentan corrosión generalizada alta

externa e interna, deformación de los hilos y pérdida de los mismos.

Reemplazar las escaleras de acceso del Tratador Térmico.

6.2. RECOMENDACIONES

Se recomienda realizar una limpieza superficial SSPC-SP 5 y aplicar Sistema de

Recubrimiento Número 15, según Norma ASTM D01: Normas Globales de Pintura

Internacional (Ver Tabla 9).

Realizar el reemplazo de todas las boquillas roscadas por boquillas bridadas. Considerar

conexiones (boquillas) tipo ASTM A105 Clase 3000 Lb.

Para todas las uniones roscadas, emplear silicón de alta resistencia y secado rápido, ajustar

con herramienta manual y realizar una adecuada preparación de la rosca helicoidal.

Instalar cable de conexión de aterramiento.

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 11

No se recomienda trabajar con presiones operacionales superiores a 80 PSI, debido al riesgo

de fractura mecánica del equipo, en las zonas de mayor adelgazamiento y/o presencia de

concentradores de esfuerzo (picaduras).

Tabla 9. Especificación para mantenimiento de sistemas de pintura anticorrosivos según

Norma ASTM D01: Normas Globales de Pintura Internacional

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 12

7.0. ANEXOS

7.1. ESQUEMA GRÁFICO DE LOS EQUIPOS EVALUADOS

Figura 1. Tratador Térmico

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 13

7.2. REGISTRO FOTOGRÁFICO

FOTOGRAFÍA 1 FOTOGRAFÍA 2 FOTOGRAFÍA 3

FOTOGRAFÍA 4 FOTOGRAFÍA 5 FOTOGRAFÍA 6

FOTOGRAFÍA 7 FOTOGRAFÍA 8 FOTOGRAFÍA 9

ELABORADO POR COIESU S.A.C.

SERVICIO DE EVALUACIÓN DE CONDICIÓN DE C-SGC-O-NDT-IT11-2019

EQUIPOS ESTÁTICOS : IVE Y UTM FECHA: 16/05/19

ÁREA:

REVISIÓN: 0

Parcela 25 – Talara

COMPONENTE:

UNIDAD DE I NSPECCIÓN Tratador Térmico

PAGINA: 14

FOTOGRAFÍA 10 FOTOGRAFÍA 11 FOTOGRAFÍA 12

FOTOGRAFÍA 13 FOTOGRAFÍA 14 FOTOGRAFÍA 15

FOTOGRAFÍA 16

ELABORADO POR COIESU S.A.C.

Das könnte Ihnen auch gefallen

- Guía de instalación en locales de características especialesVon EverandGuía de instalación en locales de características especialesNoch keine Bewertungen

- Guía práctica de eficiencia energética en alumbrado exteriorVon EverandGuía práctica de eficiencia energética en alumbrado exteriorNoch keine Bewertungen

- Informe Scrubber de AltaDokument13 SeitenInforme Scrubber de AltaEdwing Churampi CarrascoNoch keine Bewertungen

- Informe Trampa de Crudo de La Plataforma UDokument18 SeitenInforme Trampa de Crudo de La Plataforma UJose Guarnizo GarciaNoch keine Bewertungen

- Informe Trampa de Crudo de La Plataforma HDokument18 SeitenInforme Trampa de Crudo de La Plataforma HJose Guarnizo GarciaNoch keine Bewertungen

- Informe 16Dokument14 SeitenInforme 16Edwing Churampi CarrascoNoch keine Bewertungen

- It. 28.13 - Tanque de Crudo TK-1501Dokument24 SeitenIt. 28.13 - Tanque de Crudo TK-1501Jose Guarnizo GarciaNoch keine Bewertungen

- 4605-GMS-PT - Rudel-03-12-18Dokument8 Seiten4605-GMS-PT - Rudel-03-12-18sergioNoch keine Bewertungen

- RC C0504 42467 1129 - Sub1 - Status - 1Dokument30 SeitenRC C0504 42467 1129 - Sub1 - Status - 1Josuet SalhuaNoch keine Bewertungen

- Grua Terex-Bt3470Dokument13 SeitenGrua Terex-Bt3470ANA KAREN SOSA COLORADONoch keine Bewertungen

- Cuña Drill PipeDokument5 SeitenCuña Drill PipeDelsy100% (1)

- 1057S00271005037163CP 0098 - 3 02 04 01Dokument4 Seiten1057S00271005037163CP 0098 - 3 02 04 01Esteban AlvarezNoch keine Bewertungen

- Informe 00086-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion-01 Julio 2021Dokument5 SeitenInforme 00086-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion-01 Julio 2021luisvmiguel hueto castilloNoch keine Bewertungen

- Informe 00126-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion de 8 in SCH XS-24 Agosto 2021Dokument4 SeitenInforme 00126-2021-Termotecnica-Paut-Ods 009-Linea de Interconexion de 8 in SCH XS-24 Agosto 2021luisvmiguel hueto castilloNoch keine Bewertungen

- 4592-GMS-PT - Rudel-12-18Dokument10 Seiten4592-GMS-PT - Rudel-12-18sergioNoch keine Bewertungen

- Gen Qua Cjs 02 022 (Cosapi) Ocr AvanzadoDokument20 SeitenGen Qua Cjs 02 022 (Cosapi) Ocr AvanzadoMarlon MorenoNoch keine Bewertungen

- Informe 26-09Dokument7 SeitenInforme 26-09the foxNoch keine Bewertungen

- Gsh-If-103-2020 Paramax 9118 Cerro Verde S.A.A.Dokument35 SeitenGsh-If-103-2020 Paramax 9118 Cerro Verde S.A.A.Ivan Jhonatan Quito MendozaNoch keine Bewertungen

- 4484 GMS PT Rudel 11 2018Dokument10 Seiten4484 GMS PT Rudel 11 2018sergioNoch keine Bewertungen

- (407-2021) Inspección Técnica Tanque de Lavado T-0041 SCPDokument10 Seiten(407-2021) Inspección Técnica Tanque de Lavado T-0041 SCPEduardo LuchettiNoch keine Bewertungen

- Paquete de Prueba Tubería Sobre TerrenoDokument50 SeitenPaquete de Prueba Tubería Sobre TerrenoPedro ChaucaNoch keine Bewertungen

- Aprobado - 105 16062 MOB01818 PRO 420 Q 0007 - 2Dokument31 SeitenAprobado - 105 16062 MOB01818 PRO 420 Q 0007 - 2Oskar Giancarlo Sifuentes EcheNoch keine Bewertungen

- Seridme - Inspeccion Paut-Pt-Mt Del Tanque DS-010 - 22 Marzo 2019Dokument6 SeitenSeridme - Inspeccion Paut-Pt-Mt Del Tanque DS-010 - 22 Marzo 2019luisNoch keine Bewertungen

- Gsh-If-102-2020 Paramax 9118 Cerro Verde S.A.A.Dokument37 SeitenGsh-If-102-2020 Paramax 9118 Cerro Verde S.A.A.Ivan Jhonatan Quito MendozaNoch keine Bewertungen

- Procedimiento de Puesta en MarchaDokument7 SeitenProcedimiento de Puesta en Marchaluis angel sarmiento melendezNoch keine Bewertungen

- Iat2 Surenergy 230927 Acm PreliminarDokument4 SeitenIat2 Surenergy 230927 Acm PreliminarroyNoch keine Bewertungen

- RA8-020 Instalacion Acometida Aérea y SubterraneaDokument35 SeitenRA8-020 Instalacion Acometida Aérea y Subterranealobolv100% (3)

- FOOM-08 Reparación Caldera Unidad 1Dokument5 SeitenFOOM-08 Reparación Caldera Unidad 1olga salasNoch keine Bewertungen

- Liberación de LaminasDokument4 SeitenLiberación de LaminasjesusNoch keine Bewertungen

- It 13424Dokument9 SeitenIt 13424Franko Edgar Martinez ReateguiNoch keine Bewertungen

- 481-017 Bomba de Lodo MT 147-002 Rev 1Dokument53 Seiten481-017 Bomba de Lodo MT 147-002 Rev 1Wilson RiveraNoch keine Bewertungen

- PETAR Caliente Rev02Dokument4 SeitenPETAR Caliente Rev02José Oscar Mejia UribeNoch keine Bewertungen

- Ad-Un05-Mina-0196 - 2022 - Informe de Soporte TT F02 10ton 12-11-22Dokument14 SeitenAd-Un05-Mina-0196 - 2022 - Informe de Soporte TT F02 10ton 12-11-22Miguel Angel Montero HuatayNoch keine Bewertungen

- PU-022-04-S038-4100-08-02-0019 Instalación y Termofusion de Tuberia de HDPE - 1Dokument19 SeitenPU-022-04-S038-4100-08-02-0019 Instalación y Termofusion de Tuberia de HDPE - 1Miguel Velarde AlvaNoch keine Bewertungen

- Psa8048 Q Tar 15 El Etec 0001 0Dokument15 SeitenPsa8048 Q Tar 15 El Etec 0001 0Johnny Alejandro Andrade CarvajalNoch keine Bewertungen

- Reporte de Falla - VDF Bomba M-85223Dokument10 SeitenReporte de Falla - VDF Bomba M-85223Celide CochachiNoch keine Bewertungen

- Eps 279Dokument1 SeiteEps 279Carlos VillacrizNoch keine Bewertungen

- Procedimiento: de Instalación Y Termofusión de Tuberías de HdpeDokument15 SeitenProcedimiento: de Instalación Y Termofusión de Tuberías de HdpeMiguel Velarde AlvaNoch keine Bewertungen

- PET-NDT-UT01 Rev.01 Medición de Espesores Por UT GeneralDokument26 SeitenPET-NDT-UT01 Rev.01 Medición de Espesores Por UT GeneralAlejandrina Lourdes Nuñez de BegazoNoch keine Bewertungen

- Infor. Balanceo 001Dokument28 SeitenInfor. Balanceo 001Carolina PBNoch keine Bewertungen

- Us 001-23 Alcaino 01-23 TerquimDokument1 SeiteUs 001-23 Alcaino 01-23 TerquimCarlos OlivaresNoch keine Bewertungen

- App MXC Utpa 2020 002Dokument5 SeitenApp MXC Utpa 2020 002THE JAMPNoch keine Bewertungen

- Atl-Cts-Pets008, PM0 Insp Comp PortatilesDokument7 SeitenAtl-Cts-Pets008, PM0 Insp Comp PortatileslorenaNoch keine Bewertungen

- GMSM ET GEN C 0002 - RevB ET Estructuras MetálicasDokument11 SeitenGMSM ET GEN C 0002 - RevB ET Estructuras Metálicaserick cerdanNoch keine Bewertungen

- TRG0633CDS Reconectador Eba 2021Dokument3 SeitenTRG0633CDS Reconectador Eba 2021Marco Antonio Rivera DoteroNoch keine Bewertungen

- Imesp-072-2019-Inf - NDT y Reparacion Piston P470 - V1Dokument30 SeitenImesp-072-2019-Inf - NDT y Reparacion Piston P470 - V1yeraldin arias vargasNoch keine Bewertungen

- SST-LVEM-013-Lista Verificación Equipos Maquinarias y Motor Rev.00Dokument2 SeitenSST-LVEM-013-Lista Verificación Equipos Maquinarias y Motor Rev.00luismaikNoch keine Bewertungen

- Informe Final Camara de VacioDokument23 SeitenInforme Final Camara de VacioClaudia Ferreira100% (2)

- Propuesta Tecnica de MontajeDokument31 SeitenPropuesta Tecnica de MontajeHector Silva100% (2)

- Anexo Técnico DTS - RMCDokument13 SeitenAnexo Técnico DTS - RMCJuan Pablo HidalgoNoch keine Bewertungen

- NIT-EP COSFYM-AWS-CS-003-2022 (EFM004 POS-3G-4G) Rev.0Dokument1 SeiteNIT-EP COSFYM-AWS-CS-003-2022 (EFM004 POS-3G-4G) Rev.0Julio CalderonNoch keine Bewertungen

- 104 13479 WR19262 FDC 320 G 001 - 0Dokument20 Seiten104 13479 WR19262 FDC 320 G 001 - 0Giancarlo MenachoNoch keine Bewertungen

- 2020 Probetas Techint Smi 07-02-2020Dokument30 Seiten2020 Probetas Techint Smi 07-02-2020Kevin Calizaya valdezNoch keine Bewertungen

- Et-Td-Me05-06 Cortacircuitos y PortafusiblesDokument19 SeitenEt-Td-Me05-06 Cortacircuitos y PortafusiblesCarlos Augusto VieiraNoch keine Bewertungen

- Informe Termografico - Oficinas Cementerio Jardines de CartagenaDokument11 SeitenInforme Termografico - Oficinas Cementerio Jardines de CartagenaLeoô OlîvellâNoch keine Bewertungen

- 3885 GMS RT Cal Rudel 10 2018Dokument4 Seiten3885 GMS RT Cal Rudel 10 2018sergioNoch keine Bewertungen

- TC Proc RPF 19 003 - 2 (Imco)Dokument8 SeitenTC Proc RPF 19 003 - 2 (Imco)Yito YitinNoch keine Bewertungen

- 69.-Cpd-26072022-069-Respuestsa Al Oficio Fat-Hyd-198-2022 Ensayos No Destructivos Tramo 1Dokument68 Seiten69.-Cpd-26072022-069-Respuestsa Al Oficio Fat-Hyd-198-2022 Ensayos No Destructivos Tramo 1Juan Luis FerretNoch keine Bewertungen

- 1230131D HDD09 003 - 0Dokument6 Seiten1230131D HDD09 003 - 0fguerreroaNoch keine Bewertungen

- Met RP Ut 018 2023Dokument5 SeitenMet RP Ut 018 2023Oscar BasantesNoch keine Bewertungen

- 20220914-220la014-Tuberia de Descarga Del 220tk033-P-Isp-2209-1837Dokument3 Seiten20220914-220la014-Tuberia de Descarga Del 220tk033-P-Isp-2209-1837Edwing Churampi CarrascoNoch keine Bewertungen

- 20220916-220la011-Tuberia de Descarga Del 220tk030-T-Isp-2209-1838Dokument4 Seiten20220916-220la011-Tuberia de Descarga Del 220tk030-T-Isp-2209-1838Edwing Churampi CarrascoNoch keine Bewertungen

- Plan Termografia en Spools y Manifolds Bombas GEHO 1Dokument7 SeitenPlan Termografia en Spools y Manifolds Bombas GEHO 1Edwing Churampi CarrascoNoch keine Bewertungen

- 20220917-220la013-Tuberia de Descarga Del 220tk032-T-Isp-2209-1845Dokument3 Seiten20220917-220la013-Tuberia de Descarga Del 220tk032-T-Isp-2209-1845Edwing Churampi CarrascoNoch keine Bewertungen

- 20221009-205fe001-Bandejas y Cadenas-T-Isp-2210-1988Dokument8 Seiten20221009-205fe001-Bandejas y Cadenas-T-Isp-2210-1988Edwing Churampi Carrasco100% (1)

- 20220918-220la012-Tuberia de Descarga Del 220tk031-A-Isp-2209-1853Dokument4 Seiten20220918-220la012-Tuberia de Descarga Del 220tk031-A-Isp-2209-1853Edwing Churampi CarrascoNoch keine Bewertungen

- 20221009-205fe002-Chutes Descarga Aprom Feeder-T-Isp-2210-1991Dokument4 Seiten20221009-205fe002-Chutes Descarga Aprom Feeder-T-Isp-2210-1991Edwing Churampi CarrascoNoch keine Bewertungen

- Charlas 5 MinutosDokument338 SeitenCharlas 5 MinutosoliverbpeNoch keine Bewertungen

- 6th Central Pay Commission Salary CalculatorDokument15 Seiten6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Dleg #1186 - REGULA EL USO DE LA FUERZA POR PARTE DE LA POLICIA NACIONAL DEL PERUDokument3 SeitenDleg #1186 - REGULA EL USO DE LA FUERZA POR PARTE DE LA POLICIA NACIONAL DEL PERUJorge Gallegos PinedaNoch keine Bewertungen

- Informe IT-32Dokument11 SeitenInforme IT-32Edwing Churampi CarrascoNoch keine Bewertungen

- JJJJJJJ PDFDokument12 SeitenJJJJJJJ PDFchililincoNoch keine Bewertungen

- Programacion Radio TV 5Dokument4 SeitenProgramacion Radio TV 5BLANCA ORE MATOSNoch keine Bewertungen

- Informe IT-17-TK-07Dokument20 SeitenInforme IT-17-TK-07Edwing Churampi CarrascoNoch keine Bewertungen

- Informe IT-11-Parcela 25 Rev. 1Dokument13 SeitenInforme IT-11-Parcela 25 Rev. 1Edwing Churampi CarrascoNoch keine Bewertungen

- Procedimiento UT AWSDokument75 SeitenProcedimiento UT AWSEdwing Churampi CarrascoNoch keine Bewertungen

- O-203 Mantenimiento de Sistemas de Pintura Anticorrosivo PDFDokument26 SeitenO-203 Mantenimiento de Sistemas de Pintura Anticorrosivo PDFMiguel BlancaNoch keine Bewertungen

- Procedimiento RT en ASME B31.1Dokument143 SeitenProcedimiento RT en ASME B31.1Edwing Churampi CarrascoNoch keine Bewertungen

- Planilla de MetradosDokument15 SeitenPlanilla de MetradosAyner Fred Jara ElgueraNoch keine Bewertungen

- Especificaciones Técnicas Acueducto Pilón PDFDokument9 SeitenEspecificaciones Técnicas Acueducto Pilón PDFRoderick GuerraNoch keine Bewertungen

- Endulzamiento de Gas NaturalDokument33 SeitenEndulzamiento de Gas NaturalJaime Leal NavarroNoch keine Bewertungen

- Valvulas Tipo BolaDokument3 SeitenValvulas Tipo BolaErickson AmpueroNoch keine Bewertungen

- Planilla de CombustionDokument8 SeitenPlanilla de Combustionfanny_farias_3Noch keine Bewertungen

- Norma MTC E-705 Asentamiento Del ConcretoDokument3 SeitenNorma MTC E-705 Asentamiento Del ConcretoHuanca Calla Tania100% (1)

- 008 - 7 Baterías Usadas de Plomo Acido VPRM-MA-EO-008 - 7 Rev0Dokument2 Seiten008 - 7 Baterías Usadas de Plomo Acido VPRM-MA-EO-008 - 7 Rev0Pablo Donoso100% (1)

- Especificaciones Normalizadas para Agregados en ConcretoDokument17 SeitenEspecificaciones Normalizadas para Agregados en ConcretoKatherine chirinosNoch keine Bewertungen

- Clase 2 - MODULO IV 2020Dokument22 SeitenClase 2 - MODULO IV 2020diego fernando espinoza bazalarNoch keine Bewertungen

- Análisis de Precios Unitarios: PáginaDokument26 SeitenAnálisis de Precios Unitarios: PáginaEmiliano Van dermierNoch keine Bewertungen

- Caso Practico Direccion ComercialDokument5 SeitenCaso Practico Direccion Comercialdaniel CastilloNoch keine Bewertungen

- Ficha Tecnica Piso SPC 1220x180x4mm (0.3)Dokument2 SeitenFicha Tecnica Piso SPC 1220x180x4mm (0.3)Julian100% (1)

- Metrado de Instalaciones Sanitarias de Una Vivienda MultifamiliarDokument19 SeitenMetrado de Instalaciones Sanitarias de Una Vivienda MultifamiliarRocioArteagaNoch keine Bewertungen

- Minera - Santa FilomenaDokument116 SeitenMinera - Santa FilomenaJoseph VasquezNoch keine Bewertungen

- Aleaciones LigerasDokument57 SeitenAleaciones Ligerasdiego9723Noch keine Bewertungen

- 067 Manual Horno Piza CompressedDokument3 Seiten067 Manual Horno Piza CompressedPablo MendivilNoch keine Bewertungen

- ErikaDokument2 SeitenErikaJESUS GOMEZNoch keine Bewertungen

- Refractarios en CalderaDokument103 SeitenRefractarios en CalderaVida Con actitud100% (1)

- Informe de Calidad de Agua "Mejoramiento de Los Servicios Policiales de La Comisaria PNP Cochamarca "Dokument10 SeitenInforme de Calidad de Agua "Mejoramiento de Los Servicios Policiales de La Comisaria PNP Cochamarca "E Villanueva YNoch keine Bewertungen

- 1.7. Arcillas Amorfas y Origen de Cargas ArcillasDokument23 Seiten1.7. Arcillas Amorfas y Origen de Cargas ArcillasWilmer Flores0% (2)

- Et Grapa Ala Sencilla & Doble AlaDokument2 SeitenEt Grapa Ala Sencilla & Doble AlamartinsanchezcuellarNoch keine Bewertungen

- Catálogo C2 2023Dokument198 SeitenCatálogo C2 2023Mc CarNoch keine Bewertungen

- Impresion 2Dokument10 SeitenImpresion 2Daniel Ventura romeroNoch keine Bewertungen

- Hormigón Con Fibra de Acero, Grupo 3Dokument6 SeitenHormigón Con Fibra de Acero, Grupo 3Cristobal BenaventeNoch keine Bewertungen

- Tabla de Comparativa Grasas AAIIDokument6 SeitenTabla de Comparativa Grasas AAIIJonathan RamosNoch keine Bewertungen

- Procedimiento Armado Sist Sop ContrapesoDokument26 SeitenProcedimiento Armado Sist Sop ContrapesoMiki Rojas MansillaNoch keine Bewertungen

- Formulario B 2 - 0Dokument179 SeitenFormulario B 2 - 0OmarcNoch keine Bewertungen

- Proforma Institucion 2Dokument6 SeitenProforma Institucion 2Liz RamozNoch keine Bewertungen

- Fichas para Trabajar Los Sustantivos Elprofe20Dokument10 SeitenFichas para Trabajar Los Sustantivos Elprofe20Adriana AzabacheNoch keine Bewertungen

- Produccion de YesoDokument25 SeitenProduccion de YesoFernando SassaroliNoch keine Bewertungen