Beruflich Dokumente

Kultur Dokumente

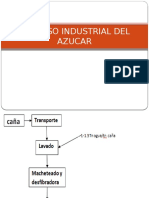

Proceso de obtención de azúcar a partir de la caña en 7 etapas

Hochgeladen von

Alexis Cieza Bailon0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

96 Ansichten1 SeiteEl proceso de obtención de azúcar a partir de la caña comienza con la siembra y cultivo de la caña por 12-14 meses, luego es cosechada mecánicamente y llevada a patios para limpiarla y picarla. La caña picada es molida para extraer el jugo y sometida a calentamiento y presión para maximizar la extracción de sacarosa. El jugo es tratado con cal para reducir la acidez, precipitar impurezas y clarificarlo. Finalmente, el jugo claro es evaporado y cristalizado para obt

Originalbeschreibung:

fabricación

Originaltitel

El Proceso de Obtención de Azúcar a Partir de La Caña

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenEl proceso de obtención de azúcar a partir de la caña comienza con la siembra y cultivo de la caña por 12-14 meses, luego es cosechada mecánicamente y llevada a patios para limpiarla y picarla. La caña picada es molida para extraer el jugo y sometida a calentamiento y presión para maximizar la extracción de sacarosa. El jugo es tratado con cal para reducir la acidez, precipitar impurezas y clarificarlo. Finalmente, el jugo claro es evaporado y cristalizado para obt

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

96 Ansichten1 SeiteProceso de obtención de azúcar a partir de la caña en 7 etapas

Hochgeladen von

Alexis Cieza BailonEl proceso de obtención de azúcar a partir de la caña comienza con la siembra y cultivo de la caña por 12-14 meses, luego es cosechada mecánicamente y llevada a patios para limpiarla y picarla. La caña picada es molida para extraer el jugo y sometida a calentamiento y presión para maximizar la extracción de sacarosa. El jugo es tratado con cal para reducir la acidez, precipitar impurezas y clarificarlo. Finalmente, el jugo claro es evaporado y cristalizado para obt

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 1

El proceso de obtención de azúcar a partir de la caña

El primer paso para su obtención es la siembra de las semillas de caña de azúcar.

El tiempo de maduración de la planta oscila entre 12 y 14 meses, momento en el

que se puede recoger de forma mecánica y llevarla a los llamados patios de caña.

Estas cañas de azúcar son analizadas para determinar los niveles de impureza y la

fibra y calidad del azúcar. En estos patios de caña se almacenan y son preparados

sobre mesas para limpiarlas y enviarlas a la picadora. De los patios estas cañas

pasan a la picadora que mediante unas turbinas trituran los tallos y les dan un

tamaño homogéneo que hará mucho más sencillo extraer el jugo en los molinos. En

los molinos la caña es sometida a presión para extraer el jugo. Los molinos cuentan

con una turbina de alta presión y en el proceso se añade agua caliente para

conseguir así extraer la máxima cantidad de sacarosa de la fibra de la caña. A esto

se le llama maceración. De la última unidad de molienda sale un bagazo que se

lleva a una bagacera para su secado. Esta materia será usada como combustible

para generar vapor que ayuda al funcionamiento de las turbinas de los molinos. El

jugo que se obtiene de la fase de molienda es pesado para así tener una visión de

la cantidad de materia prima que entra en la fábrica para producir el azúcar. El jugo

que entra en esta fase es un jugo con una gran acidez, llegando a un pH de

aproximadamente 5,2. Para reducir esa acidez se incorpora lechada de cal en el

proceso que ayuda a elevar el pH y minimizar las pérdidas de sacarosa. Gracias a

esta cal se pueden precipitar impurezas orgánicas o inorgánicas incorporadas en el

jugo y se incrementa su poder de coagulación. En esta fase se usa un sistema de

tubos que calientan la mezcla de jugo y cal. Tras esto se produce la sedimentación

del jugo que contribuye a su clarificación. De esta forma, los elementos sólidos que

no son azúcares se precipitan a modo de lodo que recibe el nombre de cachaza y

el jugo ya depurado se queda en la parte superior del tanque. El jugo claro que ha

quedado en la fase anterior se lleva a unos evaporadores, donde este jugo posee

uno nivel de sólidos solubles entre un 10 y un 12 % y en el proceso se obtiene un

jarabe con un nivel de solidos del 55 al 60 %. Esta meladora o jarabe se purifica en

un clarificador. Tras este proceso se realiza la cristalización en los llamados tachos

que son unos recipientes al vacía que tienen un solo efecto. De aquí se obtiene un

material llamado masa cocida que está formado por líquido (la miel) y cristales (el

azúcar). Para lograr esta cristalización se usa un sistema de tres cocimientos.

Mediante el centrifugado los cristales se separan del licor principal. La miel obtenida

es sometida a sucesivos procesos de evaporación hasta obtener una miel fina que

se usa para elaborar alcohol. El azúcar húmedo que se ha obtenido se envía a unas

secadoras de aire caliente que a contracorriente lo secan a una temperatura de

60°C. Este azúcar posteriormente es enfriado hasta los 40 – 45°C. Esta es la última

etapa ya que la azúcar obtenida en esta fase pasa a ser empaquetadas y

almacenadas en función de los usos y mercados a los que vaya a ser destinada.

Das könnte Ihnen auch gefallen

- Proceso productivo de la caña de azúcar desde la siembra hasta la obtención del azúcarDokument26 SeitenProceso productivo de la caña de azúcar desde la siembra hasta la obtención del azúcarRu VeNoch keine Bewertungen

- Proceso fabricación azúcar cañaDokument5 SeitenProceso fabricación azúcar cañaAlfaro JoseNoch keine Bewertungen

- El Proceso Del AzúcarDokument4 SeitenEl Proceso Del AzúcarguattebayoNoch keine Bewertungen

- Industria de Caña de AzucarDokument18 SeitenIndustria de Caña de AzucarGeRardo AlexandEr SandovalNoch keine Bewertungen

- Proceso Productivo de La Caña de AzúcarDokument5 SeitenProceso Productivo de La Caña de AzúcarWilsonMorenoPrincipeNoch keine Bewertungen

- FGFFGDokument22 SeitenFGFFGJohnny CortesNoch keine Bewertungen

- Proceso Productivo Fabricacion de AzucarDokument23 SeitenProceso Productivo Fabricacion de AzucarJason AnthonyNoch keine Bewertungen

- Proceso de Elaboración de Azúcar - ProcesosDokument23 SeitenProceso de Elaboración de Azúcar - ProcesosGiancarlos Núñez Salinas100% (2)

- Obtención Del Cristal de La CañaDokument3 SeitenObtención Del Cristal de La CañaAdan MezaNoch keine Bewertungen

- Proceso Caña de AzúcarDokument6 SeitenProceso Caña de AzúcarsairaNoch keine Bewertungen

- Producción de azúcar: proceso productivoDokument15 SeitenProducción de azúcar: proceso productivoCiNttya ParedesNoch keine Bewertungen

- Proceso de Refinacion de AzucarDokument68 SeitenProceso de Refinacion de AzucarWalter Mamani Ccasa83% (6)

- La azúcar, dulzura de la naturalezaDokument4 SeitenLa azúcar, dulzura de la naturalezaLizbeth Nallely Jimenez Martinez0% (1)

- Obtención Del Cristal de La CañaDokument24 SeitenObtención Del Cristal de La CañaIVANHONoch keine Bewertungen

- Caña Nde Azucar TaxonomiaDokument5 SeitenCaña Nde Azucar TaxonomiaGabriel Vasquez100% (1)

- Procesos de La Caña de AzucarDokument4 SeitenProcesos de La Caña de AzucarEdwin CobosNoch keine Bewertungen

- Proceso Industrial Del AzucarDokument55 SeitenProceso Industrial Del Azucarmanuel andres castro lavado100% (1)

- Proceso de Fabricación de La Azucar de Caña.Dokument3 SeitenProceso de Fabricación de La Azucar de Caña.Gerardo Mendoza PerezNoch keine Bewertungen

- Procesos de La Industria AzucareraDokument12 SeitenProcesos de La Industria AzucareraRonald VilcarinNoch keine Bewertungen

- Fabricacion Del AzúcarDokument7 SeitenFabricacion Del AzúcarLuis Eduardo Lozano VictorianoNoch keine Bewertungen

- Circuitos ProductivosDokument5 SeitenCircuitos ProductivosLuis AntiñapaNoch keine Bewertungen

- El Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Dokument2 SeitenEl Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Francisco GarzaNoch keine Bewertungen

- Trabajo Practico de Geografía. El Circuito de La Caña de AzucarDokument5 SeitenTrabajo Practico de Geografía. El Circuito de La Caña de AzucarJuan Pablo Espinel NovaNoch keine Bewertungen

- Proceso industrial del azúcarDokument19 SeitenProceso industrial del azúcarAlberto BarronNoch keine Bewertungen

- Proceso de elaboración del azúcarDokument3 SeitenProceso de elaboración del azúcarluis gonzalez alvarezNoch keine Bewertungen

- Resumen de Proceso de Producción de AzucarDokument13 SeitenResumen de Proceso de Producción de AzucareduardoNoch keine Bewertungen

- Proceso de Elaboración Del AzucarDokument4 SeitenProceso de Elaboración Del AzucarTaynara WiegmannNoch keine Bewertungen

- Proceso Industrial para La Fabricación de AzucarDokument8 SeitenProceso Industrial para La Fabricación de AzucarGerardo Valderrábano FloresNoch keine Bewertungen

- Circuito de La Caña de AzucarDokument4 SeitenCircuito de La Caña de AzucarNicole Ángeles Aranibar SegalesNoch keine Bewertungen

- Aprovechamiento de Los Residuos de La Caña Industria AzucareraDokument9 SeitenAprovechamiento de Los Residuos de La Caña Industria AzucareraJaasielSantibañezNoch keine Bewertungen

- Industria Azucarera PDFDokument8 SeitenIndustria Azucarera PDFDiego Alejandro Ledesma FloresNoch keine Bewertungen

- Tecnología Del AzúcarDokument2 SeitenTecnología Del AzúcarIzzel LupinNoch keine Bewertungen

- Proceso de Obtencion de AzucarDokument9 SeitenProceso de Obtencion de AzucarALEX JAVIERNoch keine Bewertungen

- AzucarDokument13 SeitenAzucarJoel Hurtado Marchena100% (1)

- Descripción Del Proceso Productivo Del AzúcarDokument7 SeitenDescripción Del Proceso Productivo Del AzúcarMina Campirano HernandezNoch keine Bewertungen

- Trabajo de Campo 01Dokument5 SeitenTrabajo de Campo 01DIANA CASTRONoch keine Bewertungen

- Proceso de Fabricación de AzúcarDokument6 SeitenProceso de Fabricación de AzúcarMarcos SuarezNoch keine Bewertungen

- AzucarDokument9 SeitenAzucarWilfredo Campos mamaniNoch keine Bewertungen

- Industria Azucarera FinalDokument9 SeitenIndustria Azucarera FinalveronicafindNoch keine Bewertungen

- Produccion de Azucar MorenaDokument13 SeitenProduccion de Azucar MorenaCarla Karen Mamani GonzalesNoch keine Bewertungen

- Aplicaciones de La Sedimentación en Diferentes IndustriasDokument4 SeitenAplicaciones de La Sedimentación en Diferentes IndustriasEspartaco Forseti100% (1)

- Proceso de Elaboración Del AzúcarDokument7 SeitenProceso de Elaboración Del AzúcarCaro MayNoch keine Bewertungen

- Proceso Azucar MorenaDokument6 SeitenProceso Azucar Morenanatalia03_3100% (1)

- Diagrama de Flujo Productivo Del AzúcarDokument4 SeitenDiagrama de Flujo Productivo Del AzúcarCarlos Edu Matallana EspinozaNoch keine Bewertungen

- Evidencia 6 Actividad 5Dokument14 SeitenEvidencia 6 Actividad 5Angela Maria Galan NavasNoch keine Bewertungen

- Proceso de producción de azúcar en ingenio azucareroDokument2 SeitenProceso de producción de azúcar en ingenio azucareroLizbeth CortesNoch keine Bewertungen

- Produccion de Azucar MorenaDokument13 SeitenProduccion de Azucar MorenaKendall Maxwell50% (2)

- Producción Miel de CañaDokument3 SeitenProducción Miel de CañaRamónRolón100% (1)

- Procesos Industrial Del AzucarDokument11 SeitenProcesos Industrial Del AzucarDaniela Luján Vilela PeñaNoch keine Bewertungen

- Procesos 17Dokument11 SeitenProcesos 17Daniela Luján Vilela PeñaNoch keine Bewertungen

- Azucar BalanceDokument37 SeitenAzucar BalanceDiego Anguiano100% (2)

- Grupo 2 Industria AzucareraDokument10 SeitenGrupo 2 Industria AzucareraIgnacio Pereyra100% (1)

- Procesos de la industria azucarera desde la molienda hasta el envaseDokument24 SeitenProcesos de la industria azucarera desde la molienda hasta el envaseJhon Ardila BariosNoch keine Bewertungen

- Producción azúcar México 62 ingenios 300 mil empleosDokument18 SeitenProducción azúcar México 62 ingenios 300 mil empleosAdell B. WolfNoch keine Bewertungen

- Proceso de ProduccionDokument14 SeitenProceso de Produccionquimicocad9891Noch keine Bewertungen

- Ensayo Procesos ProductivosDokument7 SeitenEnsayo Procesos ProductivosdianaNoch keine Bewertungen

- Alcalización y CalentamientoDokument5 SeitenAlcalización y CalentamientoKaren Morin TrejoNoch keine Bewertungen

- Proceso fabricación azúcarDokument4 SeitenProceso fabricación azúcardespacho cancinoNoch keine Bewertungen

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraVon EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNoch keine Bewertungen

- UF1180 - Procesos básicos de elaboración de quesosVon EverandUF1180 - Procesos básicos de elaboración de quesosBewertung: 5 von 5 Sternen5/5 (2)

- 08 1119 QDokument191 Seiten08 1119 QPedro Pool AbanNoch keine Bewertungen

- Ac37 Diseno ExperimentDokument39 SeitenAc37 Diseno ExperimentAlexa SotoNoch keine Bewertungen

- Capitulo6 DesbloqueadoDokument23 SeitenCapitulo6 DesbloqueadoLuisAlbertoGilUribeNoch keine Bewertungen

- Trabajo de Investigacion BibliograficaDokument6 SeitenTrabajo de Investigacion BibliograficaAlexis Cieza BailonNoch keine Bewertungen

- Spanish PPL PDFDokument482 SeitenSpanish PPL PDFChristian Punk100% (4)

- Anexo 2 RulaDokument6 SeitenAnexo 2 RulaTania DenisseNoch keine Bewertungen

- Trabajo 4Dokument1 SeiteTrabajo 4Alexis Cieza BailonNoch keine Bewertungen

- BioquimicaDokument8 SeitenBioquimicaAlexis Cieza BailonNoch keine Bewertungen

- Trabajo de Investigacion BibliograficaDokument6 SeitenTrabajo de Investigacion BibliograficaAlexis Cieza BailonNoch keine Bewertungen

- Trabajo 4Dokument1 SeiteTrabajo 4Alexis Cieza BailonNoch keine Bewertungen

- Laboratorio de Bioquímica 10Dokument11 SeitenLaboratorio de Bioquímica 10Alexis Cieza BailonNoch keine Bewertungen

- Conserva de PescadoDokument37 SeitenConserva de PescadoAlexis Cieza BailonNoch keine Bewertungen

- Termodinamica 2Dokument1 SeiteTermodinamica 2Alexis Cieza BailonNoch keine Bewertungen

- 11 MTD Ponchon-SavaritDokument23 Seiten11 MTD Ponchon-SavaritAlexis Cieza BailonNoch keine Bewertungen

- Pi-143 2019i Mo01 PDFDokument1 SeitePi-143 2019i Mo01 PDFElenaNoch keine Bewertungen

- Trabajo - 02 - P1217 - 2018 - 3Dokument2 SeitenTrabajo - 02 - P1217 - 2018 - 3Alexis Cieza BailonNoch keine Bewertungen

- Anexo 2 RulaDokument6 SeitenAnexo 2 RulaTania DenisseNoch keine Bewertungen

- Métodos 1Dokument13 SeitenMétodos 1Alexis Cieza BailonNoch keine Bewertungen

- Hoja de Trabajo 13 2018 2Dokument13 SeitenHoja de Trabajo 13 2018 2Alexis Cieza BailonNoch keine Bewertungen

- Termodinamica 2Dokument1 SeiteTermodinamica 2Alexis Cieza BailonNoch keine Bewertungen

- Trabajo - 04 - P1217 - 2018 - 2Dokument6 SeitenTrabajo - 04 - P1217 - 2018 - 2Alexis Cieza BailonNoch keine Bewertungen

- Caso de Procesos InsutrialesDokument2 SeitenCaso de Procesos InsutrialesAlexis Cieza BailonNoch keine Bewertungen

- Casos de Exito de Negocios Globales BussinesweekDokument143 SeitenCasos de Exito de Negocios Globales Bussinesweekdoople100% (2)

- Labortorio Nº6 PilaDokument9 SeitenLabortorio Nº6 PilaAlexis Cieza BailonNoch keine Bewertungen

- Trabajo - 02 - P1217 - 2018 - 3Dokument2 SeitenTrabajo - 02 - P1217 - 2018 - 3Alexis Cieza BailonNoch keine Bewertungen

- Ebook Whatsup Expresiones en InglesDokument14 SeitenEbook Whatsup Expresiones en InglesALfredo ROldanNoch keine Bewertungen

- Estimación de Las Constantes de Margules y Van Laar para Sistemas Binarios Por Correlación LinealDokument10 SeitenEstimación de Las Constantes de Margules y Van Laar para Sistemas Binarios Por Correlación LinealEdgar HuancaNoch keine Bewertungen

- Guía de Productos ObservablesDokument61 SeitenGuía de Productos ObservablesAlexis Cieza BailonNoch keine Bewertungen

- Sistemas OperativosDokument1 SeiteSistemas OperativosAlexis Cieza BailonNoch keine Bewertungen

- Contenido - Dino Alexander Amaqui H. Arreglo para Fritz1111111Dokument42 SeitenContenido - Dino Alexander Amaqui H. Arreglo para Fritz1111111jorgeNoch keine Bewertungen

- Los Modos Griegos (Con Tablaturas y Ejemplos en mp3) - Guitarristas - InfoDokument6 SeitenLos Modos Griegos (Con Tablaturas y Ejemplos en mp3) - Guitarristas - InfoFernando Tituaña IzaNoch keine Bewertungen

- Sustancias Puras y MezcladasDokument25 SeitenSustancias Puras y MezcladasAngy HidalgoNoch keine Bewertungen

- Astm e 4 16.en - EsDokument11 SeitenAstm e 4 16.en - EsleticiacanchariNoch keine Bewertungen

- Leyes de Raoult y Henry: Determinación de pesos moleculares a través de puntos de congelaciónDokument16 SeitenLeyes de Raoult y Henry: Determinación de pesos moleculares a través de puntos de congelaciónMartín Gomez ChavezNoch keine Bewertungen

- Introducción A Interactive PhysicsDokument7 SeitenIntroducción A Interactive PhysicsAlexander TubónNoch keine Bewertungen

- Polinomios Ruffini Teorema Fracciones 4oESODokument6 SeitenPolinomios Ruffini Teorema Fracciones 4oESONathalie Jimenez RamosNoch keine Bewertungen

- Preguntas InterpretativasDokument2 SeitenPreguntas InterpretativasMaria FernandaNoch keine Bewertungen

- PorcentajesDokument6 SeitenPorcentajesObeth DominguezNoch keine Bewertungen

- 01 Reservorio Cuadrado 5 m3 - Diseño EstructuralDokument30 Seiten01 Reservorio Cuadrado 5 m3 - Diseño EstructuralRoger Aldana100% (1)

- Ejercicios Resueltos Cauchy RiemannDokument5 SeitenEjercicios Resueltos Cauchy RiemannValentina Moreno VegaNoch keine Bewertungen

- Problemas Resueltos de La Lección 6Dokument31 SeitenProblemas Resueltos de La Lección 6Ayde Rosario Alconz IngalaNoch keine Bewertungen

- Método Implícito D.F. EDP ParabólicaDokument2 SeitenMétodo Implícito D.F. EDP ParabólicaMito Shi ToaNoch keine Bewertungen

- Semana Del 15 Al 18 de Febrero de 2021Dokument10 SeitenSemana Del 15 Al 18 de Febrero de 2021Elsa RiveraNoch keine Bewertungen

- Mapa Conceptual CartillaDokument1 SeiteMapa Conceptual CartillaSonia Barrera100% (1)

- Guía 4 Circuito Eléctrico 5to A y BDokument13 SeitenGuía 4 Circuito Eléctrico 5to A y BkeylaNoch keine Bewertungen

- Mapa Conceptual de Los Paradigmas y Lenguajes de La Programación RepresentativaDokument1 SeiteMapa Conceptual de Los Paradigmas y Lenguajes de La Programación RepresentativaAlan yaer Esteban EstradaNoch keine Bewertungen

- Ejercicios CroclipDokument4 SeitenEjercicios CroclipJavier Nolasco ArguetaNoch keine Bewertungen

- Resolucion Clase 1, 2 y 3Dokument11 SeitenResolucion Clase 1, 2 y 3Javier TaibaNoch keine Bewertungen

- Calculo de Vigas 3Dokument23 SeitenCalculo de Vigas 3mtbecerrapNoch keine Bewertungen

- Auto Des ArrolloDokument76 SeitenAuto Des Arrolloroyler lazaroNoch keine Bewertungen

- Colchoneta Aislante para Conductos de Uso General de FiberglasDokument4 SeitenColchoneta Aislante para Conductos de Uso General de FiberglasGermán MirandaNoch keine Bewertungen

- AguilarGarciaFJ Zamora HCA LLL 309 Actividad 4Dokument5 SeitenAguilarGarciaFJ Zamora HCA LLL 309 Actividad 4Abel AguilarNoch keine Bewertungen

- Múltiplos y divisoresDokument7 SeitenMúltiplos y divisoresJohnson CubsNoch keine Bewertungen

- Mecanismo de AbsorcionDokument53 SeitenMecanismo de AbsorcionHachim Pacheco NeriNoch keine Bewertungen

- Replicacion de Base de DatosDokument28 SeitenReplicacion de Base de Datosjosevirgo_20Noch keine Bewertungen

- Distribución de Probabilidad y Sus Aplicaciones - EstadísticaDokument5 SeitenDistribución de Probabilidad y Sus Aplicaciones - EstadísticaSabrina QuintanaNoch keine Bewertungen

- Apuntes Realizacion TelevisivaDokument16 SeitenApuntes Realizacion TelevisivaFernando BotiaNoch keine Bewertungen

- Memoria de Calculo Estructuras Iei 47 OllacheaDokument35 SeitenMemoria de Calculo Estructuras Iei 47 OllacheaBruno Cazorla ParedesNoch keine Bewertungen

- Dinámica de Desarrollo Del Rendimiento Matemático Desde Preescolar Hasta Segundo GradoDokument15 SeitenDinámica de Desarrollo Del Rendimiento Matemático Desde Preescolar Hasta Segundo GradoCamila Jorquera CatalánNoch keine Bewertungen