Beruflich Dokumente

Kultur Dokumente

Caso Planta Farmacéutica Texto

Hochgeladen von

Nicolas de LeonCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Caso Planta Farmacéutica Texto

Hochgeladen von

Nicolas de LeonCopyright:

Verfügbare Formate

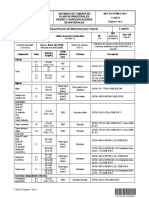

CASO: PLANTA DE PRODUCTOS FARMACÉUTICOS

1 Introducción.

La Planta produce productos farmacéuticos de venta libre y consumo masivo.

Esta planta surgió de la unificación de 2 (dos) plantas menores, antiguas, con

diseño comprometido con las normas del sistema de calidad de la industria

farmacéutica, baja infraestructura de servicios auxiliares y bajo grado de

automatización e informatización. En lo que se refiere al sector de

Mantenimiento, su estructura era muy reducida en cada una de las 2 plantas, y

la importancia brindada a los servicios auxiliares era baja por la poca cantidad

de equipos y la sencillez tecnológica de los mismos.

La planta esta caracterizada por una elevada productividad, elevado grado de

automatización y exigentes normativas de calidad impartidas por las

regulaciones de las normas y la legislación gubernamental en la materia.

2 Algunas Definiciones

• Área 1: Área productiva con clasificación de limpieza grado 1. En

algunas zonas la droga (polvo) esta en contacto con el ambiente. Exige

el uso de indumentaria blanca, calzado especial que no sale del área o

cubre calzado, barbijo y cofia. Existen cascadas de presiones entre

locales o locales o zonas de tránsito y esclusas. Para el ingreso se

requiere el uso de esclusas en vestuarios especiales.

• Área 2: Área Productiva con clasificación grado de limpieza 2. Son áreas

sumamente limpias pero no existe producto (droga) expuesto al

ambiente. Dentro de ésta área se encuentran las áreas técnicas, dónde

se ubican los equipos de servicios auxiliares. También se encuentran los

sistemas de manejo de transporte y manejo de producto terminado y los

depósitos productivos y de distribución.

• SIGMA: Sistema Informático de Gestión del Mantenimiento

• SIGER: Sistema Informático de Gestión de Repuestos.

• Validación: Proceso de testeo documentado mediante el cual se declara

que un equipo o sistema cumple con las funciones o los procesos

especificados.

3 Producción

La producción tiene 2 áreas principales: Elaboración (preparación de mezclas)

y Empaque (elaboración de comprimidos, ensobrado y/o blisteado, estuchado,

armado de bultos y paletizado). La primera es una área de procesos batch con

elevado grado de automatización y baja intervención de operadores. En la

segunda en cambio se encuentran 5 líneas de proceso de empaque, con

máquinas automáticas en cascada que procesan en forma continua, un batch a

la vez, veloces en capacidad de producción pero que requieren la permanente

supervisión de los operadores y la intervención de los técnicos de

mantenimiento para realizar ajustes, para mantener la productividad exigida.

Existe una política de cumplimiento de objetivos de productividad anuales. La

planta trabaja en dos turnos diarios de 8 horas y eventualmente se agrega un

tercer turno nocturno cuado no se llega al objetivo impartido por el área de

planificación de la producción en la programación mensual, siendo esta

necesidad cada vez más frecuente.

4 Servicios Auxiliares

Por otra parte, la planta cuenta con importantes instalaciones de Servicios

Auxiliares: Distribución Eléctrica, Agua Potable, Agua Desmineralizada, Aire

Comprimido, Generación de Agua Fría y Caliente, Tratamiento de Efluentes

etc. Estos sistemas poseen un sistema de control centralizado que permite que

muy pocos técnicos de mantenimiento puedan supervisar eficientemente todos

los sistemas. El funcionamiento de los sistemas es continuo sin interrupciones

en el año y deben garantizar el mantenimiento de las variables ambientales y

de proceso en todo momento.

5 Mantenimiento.

La planta presenta dos áreas bien diferenciadas geográficamente: 2 y 1, en la

primera se encuentran las áreas técnicas con todo el equipamiento de las

instalaciones auxiliares mencionadas, máquinas para el movimiento de

materiales y la disposición de materias primas y producto terminado en

Depósitos. Además existen varias cámaras frigoríficas para el mantenimiento

del producto terminado y las materias Primas. En esta área se concentra

prácticamente el 70% de todo el equipamiento de la planta, el cual esta

ampliamente distribuido en forma geográfica.

En cambio, en el área 1 se encuentran todos los equipos productivos, es un

sector con un grado limpieza que exige indumentaria especial. El personal que

allí trabaja debe cambiarse de vestimenta al ingresar y al salir. Esto hace que

cada área tenga su propio personal de producción y mantenimiento no

pudiéndose realizar rotaciones de sector fácilmente (durante el día). El diseño

de la planta ha contemplado esto en cierta forma: existe duplicación de

espacios de trabajo y generales: taller, almacenes, oficinas, sanitarios, etc.

La actual organización de mantenimiento prácticamente mantuvo la

organización de las plantas anteriores, que fueron unificadas. Dichas plantas

tenían un tamaño notablemente menor, el área de servicios no era importante,

el grado de tecnología de los años 70 y 80 y la integración informática era nula.

Además se trabajaba sin una política clara de productividad (no se establecían

objetivos de rendimientos anuales).

5.1 Mantenimiento Mecánico

Se describen a continuación las actuales funciones en lo concerniente a esta

especialidad:

1. Ejecución del Mantenimiento Correctivo y Preventivo de 1era y 2da.

Línea en las áreas 1 y 2 (en conjunto con los técnicos del área de

Mantenimiento Eléctrico).

2. Cambio de Configuración y ajuste de máquinas para la adaptación de

los nuevos productos.

3. Asistencia permanente a las líneas (guardias) en cada turno asistiendo a

los operadores en caso de paradas por fallas.

4. Mejora Continua en los equipos.

5. Elaboración de planes de calificación de equipos (necesarios para

habilitar al uso cada vez que se realiza un cambio a un equipo existente

o se instala un nuevo equipo.)

6. Planeamiento de los trabajos de mantenimiento preventivo.

7. Gestión de OTs.

8. Solicitud de materiales y repuestos (catálogo incompleto).

9. Ingeniería y Proyectos de mejoras y nuevas instalaciones. Participación

fundamentalmente en la supervisión de trabajos.

10. Capacitación del Personal.

11. Supervisión de terceros.

5.2 Mantenimiento Eléctrico

Se describen a continuación las actuales funciones en lo concerniente a esta

especialidad:

1. Ingeniería, Mantenimiento Correctivo, Preventivo y Predictivo de

instalaciones y equipos eléctricos, electrónicos, instrumentación, control y

automatización

2. Mantenimiento de los equipos del área 2 (Servicios Auxiliares). Tarea

compartida con Mantenimiento Mecánico.

3. La supervisión tiene a cargo el Sistema de Control de las Instalaciones

Auxiliares. Su Mantenimiento, administración, emisión de reportes, mejoras,

adquisición de nuevas variables, etc.

4. Mejora Continua. Ingeniería y Proyectos de nuevas instalaciones y sistemas

de control y automatización.

5. Calibraciones. Todo lo inherente a la calibración de instrumentos de

proceso y patrones de referencia utilizados en la planta (a excepción de

Aseguramiento de Calidad); según normas.

6. Validación del Software de planta según normas.

7. Elaboración de planes de calificación de equipos (necesarios para habilitar

al uso cada vez que se realiza un cambio a un equipo existente o se instala

un nuevo equipo.)

8. Planeamiento de los trabajos de mantenimiento preventivo.

9. Gestión de OTs.

10. Solicitud de materiales y repuestos (catálogo incompleto).

11. Capacitación de personal.

12. Supervisión de trabajos de terceros.

5.3 Problemas Detectados.

1. Falta de recursos tiempo y M.O. para el cumplimiento de los planes de

Mantenimiento Preventivo. En realidad prácticamente no se realizan o se

realizan a medias.

2. En el caso del mecánico del área 1 la M.O: esta dedicada de lunes a

viernes, casi en un 100% (dependiendo de la actividad de producción) al

mantenimiento correctivo y a la asistencia a línea (guardias).

3. El personal de producción es de baja formación técnica. Durante los

cambios de formato queda inactivo ya que interviene mantenimiento y las

líneas están detenidas.

4. Falta de recursos para llevar adelante los proyectos de mejoras en los

equipos. Cambios apresurados en los equipos conllevan a nuevos cambios

que nunca surten el efecto deseado. Falta de Ingeniería de Mantenimiento

para los trabajos de mejora continua.

5. Falta de comunicación entre los equipos de eléctricos y mecánicos y entre

supervisores y jefe.

6. Dificultad para supervisar los trabajos del personal del área 2 debido a la

ubicación geográfica de las oficinas de los supervisores (están dentro del

área 1).

7. Los técnicos del área 2 trabajan en forma conjunta, constituyen en los

hechos un mismo equipo de trabajo multioficio, pero carecen de una

supervisión común que conduzca al equipo, que coordine los trabajos, y les

brinde el apoyo requerido. Como resultado de ello el Jefe de Mantenimiento

o su actual asistente les imparten órdenes sin consultar al supervisor y

alterando la programación de los trabajos. Los técnicos en la práctica tienen

varios “jefes” y no saben a quién obedecer. Las fallas en los equipos, no se

analizan racionalmente sino que se ensaya una y otra solución hasta dar

con alguna que surta efecto. Esto se debe también a que el conocimiento

de los técnicos no es profundo en muchos equipos y requieren del apoyo de

un ingeniero supervisor que coordine los esfuerzos. A su vez el Jefe de

Mantenimiento, cómo no tiene tiempo suficiente para entrar en el detalle del

análisis de falla, en muchos casos solicita el apoyo de un tercero y se

obedece a éste sin analizar las soluciones por él propuestas que en la

mayoría de los casos sólo benefician al proveedor.

8. Ineficiente supervisión de los contratistas y el seguimiento de los trabajos de

responsabilidad de ellos.

9. La falta de casi la mayoría de los materiales y repuestos en el catálogo de

repuestos es alarmante y causa importantes pérdidas a los técnicos de

mantenimiento en la búsqueda de repuestos.

10. Problemas de comunicación entre Mantenimiento y Producción.

11. Las tareas de elaboración de documentos de Calificación y Validación.

Constituyen una carga de trabajo importante que nada aporta al

Mantenimiento. Se trata de una tarea más propia de la Oficina Técnica. Lo

mismo sucede con las tareas de calibración que insume un 50% del tiempo

de Mantenimiento Eléctrico.

12. No se realiza en forma sistemática la actualización de la documentación de

ingeniería cada vez que se lleva a cabo una modificación en las

instalaciones existentes o se realiza solamente cuando los cambios son

importantes. La administración de la documentación de ingeniería es

deficiente, no existen circuitos formales para el archivo y seguimiento de

versiones, actualización de base de datos, etc.

6 Mantenimiento de Edificios e Intendencia

Esta a cargo de un supervisor quien a su vez tiene a cargo un operario de la

planta de tratamiento de Efluentes y un técnico multioficio para tareas

generales.

La M.O. casi en su totalidad es suministrada por terceros contratistas. Existen

contratos anuales de suministro de mano de obra de albañilería, plomería,

cerrajería, etc. También se administran trabajos por abonos, como el

mantenimiento de Ascensores, autoelevadores, equipamiento de cocina, etc.

Sus responsabilidades son:

1. La supervisión de los trabajos de mantenimiento edilicio, en todas sus

especialidades: albañilería, plomería, carpintería, etc.

2. La contratación y supervisión de las obras civiles de mejoras y

ampliaciones.

3. La supervisión y administración de contratos de terceros.

4. La administración del contrato y supervisión de la empresa de limpieza.

5. La implementación de mejoras en la infraestructura de seguridad.

6. Gestiones ante entidades municipales o provinciales que regulan las

habilitaciones edilicias.

7. Operación de la planta de Efluentes.

8. Gestión y ejecución de las tareas relativas a la disposición final de

residuos, scrap y chatarra.

9. Los controles del agua potable, que son realizados por el operario

múltiple.

6.1 Problemas detectados

Al no poseer prácticamente recursos propios en algunas tareas de

mantenimiento como la supervisión del service de montacargas, planta de

efluentes, etc. Debe recurrir a la M.O. de los Mantenimientos de Área Eléctrica

o Mecánica, esto está bien, pero debe trabajarse en equipo con las

supervisiones, debe haber una buena comunicación y realizarse reuniones de

coordinación de tareas. También debe reforzarse la supervisión de los

contratistas fuera de los horarios de producción y durante los fines de semana.

7 Oficina Técnica

La oficina técnica actual la conforman un asistente de la jefatura y un

responsable por la administración del sistema informático de gestión del

mantenimiento (SIGMA). También existe un dibujante en CAD contratado para

trabajar en planta en forma permanente. Las funciones se describen a

continuación.

7.1 Asistente de la Jefatura.

1. Tareas administrativas en general, como el reclamo a proveedores,

solicitud de fletes para retiro de materiales en locales del proveedor,

recepción de materiales, gestión de autorización de horas extras,

gestionar la documentación de recepción de materiales y servicios para

la activación del pago a proveedores, interlocutor ante el departamento

de compras, asistencia a la jefatura en general, llamados por TE,

búsqueda de alguna información, preparación de presentaciones, etc..

2. Elaboración de algunas especificaciones técnicas cuando se lo requiere

el jefe de Mantenimiento.

3. Manejo de archivos de planos.

4. Elaboración de algunos planes de calificación.

5. Supervisión del dibujante. Administración de la carga de trabajo.

6. Atención de reclamos de usuarios del área 2.

7. Solicitar trabajos a personal técnico de Mantenimiento Mecánico y

Eléctrico ante la ausencia de los supervisores respectivos.

8. Atender y acompañar a proveedores a los distintos sectores de planta,

en ausencia de los supervisores.

9. Supervisar contratistas ante la ausencia de los Supervisores en cada

una de las especialidades

7.2 Problemas detectados.

Sin dudas la variedad de temas en los que tiene injerencia el asistente ponen

en evidencia la imposibilidad de los supervisores de Área en cubrir todos los

frentes de trabajo como así también zonas grises de responsabilidad, en lo que

se refiere a los trabajos que se realizan en el Área 2. En otras palabras, puede

decirse que además de las tareas de asistencia a la jefatura propiamente

dichas, cubre los huecos que no pueden cumplir otros debido a la falta de

organización o de nuevos recursos. Esto crea una serie de efectos que se

describen a continuación.

1. Falta de tiempo físico para cumplir con eficiencia todos los roles

enunciados.

2. Creación de conflictos de autoridad, al impartir órdenes a los técnicos

que reportan los respectivos supervisores, alterando la programación de

tareas impartidas por los supervisores y generando malestar en éstos y

en los técnicos.

3. Tareas muy variadas (mezcla de técnicas y administrativas) que

requieren de un perfil muy generalista, con el inconveniente de que los

temas técnicos no pueden tomarse a la ligera.

8 Mantenimiento Preventivo y Repuestos

Esta área la integran 2 (dos) empleados. Uno de ellos es responsable por la

administración del SIGMA y el otro tiene a cargo los almacenes de repuestos.

Este último en el organigrama se ubica dependiendo primero, sin embargo esta

dependencia es formal y en la práctica las funciones de ambos prácticamente

no se relacionan. Las funciones respectivas se detallan a continuación:

8.1 Responsable del SIGMA / Planificación.

Básicamente tiene a cargo la administración del SIGMA. Sin embargo su

capacidad de administrador es limitada ya que las tareas complejas en la base

de datos del sistema y la solución de fallas son efectuadas por personal de la

compañía externo a la planta, perteneciente a la Gerencia de Sistemas. Es el

encargado del alta y baja de equipos e instrumentos, la elaboración de los

cronogramas de mantenimiento de los equipos e instrumentos, la elaboración

de los planes de mantenimiento programado preventivos de los mismos, el

seguimiento de los vencimientos de los programados, la carga de datos de

Ordenes de Trabajo realizadas por los técnicos de área y la codificación de

equipos e instrumentos de acuerdo al sistema de codificación establecida.

8.2 Problemas Detectados en el sector de Planificación

1. No se han establecidos los ciclos de vida de todos los equipos.

2. Existen planes de mantenimiento programados realizados en su gran

mayoría antes de la puesta en marcha de la planta pero no se actualizan

(mejoran) en forma sistemática.

3. El mantenimiento del sistema es deficiente ya que existen errores en el

mismo que tienen larga data y no existe un mecanismo ágil para

corregirlos, en base a la información suministrada por los usuarios (ciclo

de vida del sistema).

4. No hay una política clara de adquisición de activos, en el sentido de

asegurarse de que al ponerse en servicio un nuevo equipo, éste ya

cuente con el estudio del ciclo de vida, y los consiguientes

mantenimientos, preventivos, predictivos, etc.

5. No se realiza la planificación de los trabajos de mantenimiento

Programado (búsqueda y coordinación de recursos, reuniones con

producción, etc.).

6. La carga de datos de las OTs realizadas deben ser en su mayoría

efectuadas por los técnicos ya que el supervisor del área de

planeamiento no cuenta con tiempo suficiente para esta actividad,

malgastando por lo tanto el tiempo de los técnicos en tareas

administrativas.

En general, el problema principal del área parecería ser la falta de

horas/hombre necesarias para lograr la eficiencia del sector de planificación.

También es necesario establecer políticas de adquisición de equipos que

contemplen el conocimiento de su ciclo de vida y el establecimiento de las

estrategias de mantenimiento más adecuadas. En lo que se refiere a la

planificación de las tareas, ésta prácticamente no se realiza.

8.3 Responsable de Almacenes.

La planta posee 2 (dos) almacenes de repuestos. Uno de ellos ubicados en el

área 2 y el otro en el área 1 (área productiva). El responsable de ambos

almacenes tiene su oficina cerca del primer almacén. La atención de los

almacenes (pañoleros) se encuentra a cargo de 2 (dos) estudiantes de escuela

técnica en su último año de estudios, los cuales prestan servicios en la

modalidad de pasantes, en horario de reducido de 8 a 12 hs. Los pañoleros

están a cargo del responsable de almacenes. Los pañoleros son responsables

de la recepción de los materiales y su disposición en las estanterías del

almacén, el afilado de herramientas, la entrega de materiales y herramientas a

los técnicos. El responsable de almacenes esta abocado al armado de los

catálogos de los repuestos en el SIGER, solicitar la compra de los mismos

(mantenimiento del stock) y la recepción administrativa de los materiales.

8.4 Problema detectados en la Operación de Almacenes de Materiales

1. Una de las falencias más notable en la organización actual es la falta de

catalogación de todos los repuestos de planta en el SIGER. Como

consecuencia de ello no se realiza una administración del stock

apropiada.

2. No existe una política de determinación de un stock repuestos con la

adquisición de cada nuevo equipo y por ello es frecuente tener paradas

prolongadas de línea por falta de repuestos en el stock.

3. No se ha realizado un estudio del stock para su optimización: conviven

en los almacenes repuestos de máquinas dadas de baja de las plantas

anteriores o repuestos obsoletos. Por otra parte existen componentes de

máquinas que son críticos, que se encuentran en máquinas cuello de

botella, de elevada tecnología y extenso tiempo de adquisición; éstos no

están todos determinados y existe el riesgo de una parada de planta

prolongada, al no tener en stock los mismos. Es decir no están

clasificados los repuestos por el grado de rotación que tienen.

4. El responsable de almacenes también se encarga de la gestión de

compra de los insumos y consumibles, pero éstos se almacenan

“mezclados” con los repuestos.

5. No se han distinguido los materiales de rotación de los que no lo son. El

flujo en el manejo de materiales es desprolijo, no se ha establecido un

circuito claro de presupuesto, gestión de compra y recepción de los

mismos. En estas tareas a veces participa el técnico, el Supervisor de

Área, el responsable de almacenes, el asistente del jefe de

mantenimiento. No se ha hecho una distinción en asignación de

responsabilidad de gestión entre los elementos nuevos o propios que

salen de planta para realizarles algún servicio (reparación, calibración,

etc.) y sucede que a veces participa uno u otro de los mencionados.

6. No hay una política de inventarios, como regla para decidir como es

controlado el número mantenido en stock, para alcanzar los objetivos.

Es decir, no se conoce el Nº de reorden, que es la cantidad mínima que

una vez alcanzada, dispara el proceso de compra y la cantidad mínima a

ser ordenada.

7. El suministro de repuestos a los usuarios (técnicos) es deficiente por no

contarse con pañoleros que cubran los horarios de ambos turnos de

producción.

8. La identificación de los materiales según su ubicación en estantería es

incompleta, lo que hace difícil la búsqueda de los repuestos, mas aún

porque esta debe ser realizada por los técnicos ante la ausencia de los

pañoleros.

9. El sistema SIGER se usa poco y nada para la solicitud de los repuestos,

debido a que no todos los repuestos están catalogados y no hay un

procedimiento de entrega.

TRABAJO SOLICITADO:

Analice la situación planteada y proponga una solución que incluya la

propuesta de la Estructura Administrativa y del Recurso.

Se deberá indicar que actividades se le asignará a cada área de la estructura

propuesta y que función cumplirá el personal asignado a las mismas.

También deberá contemplar que la política de incorporación de personal es

restrictiva, pero si considera que es necesario que ingrese personal deberá

justificarlo.

Das könnte Ihnen auch gefallen

- NCC Anexos PPDokument29 SeitenNCC Anexos PPNicolas de LeonNoch keine Bewertungen

- Butler LumberDokument62 SeitenButler LumberNicolas de LeonNoch keine Bewertungen

- Cutrite ShearsDokument14 SeitenCutrite ShearsNicolas de Leon100% (1)

- Play Time ToyDokument22 SeitenPlay Time ToyNicolas de LeonNoch keine Bewertungen

- Tramontina PDFDokument86 SeitenTramontina PDFNicolas de LeonNoch keine Bewertungen

- Raza IdealDokument8 SeitenRaza IdealNicolas de LeonNoch keine Bewertungen

- Electromagazine 80 PDFDokument72 SeitenElectromagazine 80 PDFNicolas de LeonNoch keine Bewertungen

- Medios Auditivos OkDokument19 SeitenMedios Auditivos OkJose Marin FloresNoch keine Bewertungen

- Los Bronces y Vientos y Su Distribucion en La Orquesta Moderna PorDokument4 SeitenLos Bronces y Vientos y Su Distribucion en La Orquesta Moderna PorJafet VergaraNoch keine Bewertungen

- Arrastre Hidraulico Inodoros EcologicosDokument26 SeitenArrastre Hidraulico Inodoros EcologicoscipamosNoch keine Bewertungen

- Taller #4 - Tecnicas Representacion de Datos de La Gestion Del AlcanceDokument4 SeitenTaller #4 - Tecnicas Representacion de Datos de La Gestion Del AlcanceJhonlyNoch keine Bewertungen

- Rev - 02 METRADODokument15 SeitenRev - 02 METRADOJonathan BerlangaNoch keine Bewertungen

- DibujoTecnico IDokument11 SeitenDibujoTecnico IIES Valle de Aller100% (2)

- FLUIDNATEK LE-100 Manual de UsuarioDokument17 SeitenFLUIDNATEK LE-100 Manual de UsuarioSebastian Muñoz Rodríguez100% (1)

- 4 Anchor Rev 2 HILTIDokument113 Seiten4 Anchor Rev 2 HILTILeonardo AvilaNoch keine Bewertungen

- Digital Booklet - de Vuelta Al JardiDokument0 SeitenDigital Booklet - de Vuelta Al JardiMatthew SteinNoch keine Bewertungen

- Mantenimiento Del PlansifterDokument29 SeitenMantenimiento Del PlansifterEdwar André PgalNoch keine Bewertungen

- Aceros Al Boro TTTDokument8 SeitenAceros Al Boro TTTJoel FigueroaNoch keine Bewertungen

- Fabian Fernando Echeverri Escobar Hoja de VidaDokument2 SeitenFabian Fernando Echeverri Escobar Hoja de VidafabiaeecheverrieNoch keine Bewertungen

- Disciplina en El Trabajo. Actividad 1Dokument5 SeitenDisciplina en El Trabajo. Actividad 1Anonymous dLpwiH60% (5)

- Estudio Lumínico EstadioDokument14 SeitenEstudio Lumínico EstadioJonathan Contreras GarciaNoch keine Bewertungen

- La Lectura en MéxicoDokument5 SeitenLa Lectura en MéxicoCarla Airam GreyNoch keine Bewertungen

- Curva SDokument16 SeitenCurva STrisha ReyesNoch keine Bewertungen

- Cuestionario Analisis de ProcesosDokument1 SeiteCuestionario Analisis de ProcesosMako Paiz GonzalezNoch keine Bewertungen

- Valvula Serie 287 AscoDokument2 SeitenValvula Serie 287 AscoBase SistemasNoch keine Bewertungen

- Revisar 2Dokument13 SeitenRevisar 2giselaNoch keine Bewertungen

- Desgaste en Elementos MecanicosDokument13 SeitenDesgaste en Elementos MecanicosEladio RendonNoch keine Bewertungen

- NRF 032 Pemex 2012 - T A05t3 PDFDokument4 SeitenNRF 032 Pemex 2012 - T A05t3 PDFDANIEL PEREZNoch keine Bewertungen

- Guia Fenomenos #8-MEDICION DE CAUDALDokument6 SeitenGuia Fenomenos #8-MEDICION DE CAUDALYinethNoch keine Bewertungen

- Sensores Fuerza, Par y DeformacionDokument28 SeitenSensores Fuerza, Par y DeformacionIronmiguel67% (3)

- Diego Olcese XDDokument2 SeitenDiego Olcese XDKiara GonzalesNoch keine Bewertungen

- Refrigeracion Por AbosrcionDokument8 SeitenRefrigeracion Por AbosrcionJhan RangeNoch keine Bewertungen

- 2.-Cuanto Pesa El TabiqueDokument3 Seiten2.-Cuanto Pesa El TabiqueLuis Paolo Arancibia SemperteguiNoch keine Bewertungen

- Temas Actuales de Psicología LaboralDokument7 SeitenTemas Actuales de Psicología Laboraldaniela garciaNoch keine Bewertungen

- Teoria de Filtros de RFDokument17 SeitenTeoria de Filtros de RFEder Saravia TrujilloNoch keine Bewertungen

- Obtencion Del Biodiesel A Partir de Un Residuo de La Industria AzucareraDokument13 SeitenObtencion Del Biodiesel A Partir de Un Residuo de La Industria AzucareraLIZETH HUAYLLANINoch keine Bewertungen

- Redes de Datos y ComunicacionesDokument312 SeitenRedes de Datos y ComunicacionesLuis Sanchez CorreaNoch keine Bewertungen