Beruflich Dokumente

Kultur Dokumente

NBR 6210 Corrosão PDF

Hochgeladen von

Everton CandidoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

NBR 6210 Corrosão PDF

Hochgeladen von

Everton CandidoCopyright:

Verfügbare Formate

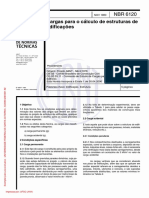

NORMA ABNT NBR

BRASILEIRA 6210

Segunda edição

17.11.2008

Válida a partir de

17.12.2008

Corrosão atmosférica — Materiais metálicos —

Preparo, limpeza e determinação da taxa de

corrosão de corpos-de-prova em ensaios de

corrosão

Atmospheric corrosion — Metallic materials — Preparing, cleaning and

determination of corrosion rate of specimens in corrosion trials

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

Palavras-chave: Corrosão atmosférica. Taxa de corrosão. Material metálico.

Ensaio de corrosão.

Descriptors: Atmospheric corrosion. Corrosion rate. Corrosion test.

Metalic material.

ICS 77.060

ISBN 978-85-07-01103-3

Número de referência

ABNT NBR 6210:2008

9 páginas

© ABNT 2008

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

© ABNT 2008

Todos os direitos reservados. A menos que especificado de outro modo, nenhuma parte desta publicação pode ser reproduzida

ou utilizada por qualquer meio, eletrônico ou mecânico, incluindo fotocópia e microfilme, sem permissão por escrito da ABNT.

ABNT

Av.Treze de Maio, 13 - 28º andar

20031-901 - Rio de Janeiro - RJ

Tel.: + 55 21 3974-2300

Fax: + 55 21 3974-2346

abnt@abnt.org.br

www.abnt.org.br

ii © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Sumário Página

Prefácio Nacional....................................................................................................................................................... iv

1 Escopo ............................................................................................................................................................ 1

2 Referências normativas ................................................................................................................................ 1

3 Termos e definições ...................................................................................................................................... 1

4 Requisitos específicos .................................................................................................................................. 1

4.1 Preparo dos corpos-de-prova antes do ensaio .......................................................................................... 1

4.1.1 Corte e identificação ..................................................................................................................................... 1

4.1.2 Limpeza antes do ensaio .............................................................................................................................. 1

4.1.3 Caracterização ............................................................................................................................................... 2

4.1.4 Armazenagem ................................................................................................................................................ 2

4.2 Limpeza após o ensaio (remoção de produtos de corrosão) ................................................................... 2

4.3 Determinação da massa final e da taxa de corrosão ................................................................................. 3

Anexo A (informativo) Método de decapagens sucessivas para determinar a massa final do corpo-de-

prova quando a solução de limpeza for capaz de atacar o metal-base (aço-carbono, zinco e ligas de

zinco)............................................................................................................................................................... 6

Anexo B (informativo) Processos recomendados para limpeza eletrolítica de corpos-de-prova após o

ensaio.............................................................................................................................................................. 9

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

© ABNT 2008 - Todos os direitos reservados iii

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Prefácio Nacional

A Associação Brasileira de Normas Técnicas (ABNT) é o Foro Nacional de Normalização. As Normas Brasileiras,

cujo conteúdo é de responsabilidade dos Comitês Brasileiros (ABNT/CB), dos Organismos de Normalização

Setorial (ABNT/ONS) e das Comissões de Estudo Especiais (ABNT/CEE), são elaboradas por Comissões de

Estudo (CE), formadas por representantes dos setores envolvidos, delas fazendo parte: produtores, consumidores

e neutros (universidade, laboratório e outros).

Os Documentos Técnicos ABNT são elaborados conforme as regras das Diretivas ABNT, Parte 2.

A Associação Brasileira de Normas Técnicas (ABNT) chama atenção para a possibilidade de que alguns dos

elementos deste documento podem ser objeto de direito de patente. A ABNT não deve ser considerada

responsável pela identificação de quaisquer direitos de patentes.

A ABNT NBR 6210 foi elaborada no Comitê Brasileiro de Corrosão (ABNT/CB-43), pela Comissão de Estudo de

Corrosão Atmosférica (CE-43:000.01). O seu 1º Projeto circulou em Consulta Nacional conforme Edital nº 11,

de 07.11.2007 a 07.01.2008, com o número de Projeto ABNT NBR 6210. O seu 2º Projeto circulou em Consulta

Nacional conforme Edital nº 08, de 08.08.2008 a 08.09.2008, com o número de 2º Projeto ABNT NBR 6210.

Esta segunda edição cancela e substitui a edição anterior (ABNT NBR 6210:1987), a qual foi tecnicamente

revisada.

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

O Escopo desta Norma Brasileira em inglês é o seguinte:

Scope

This Standard establishes the requirements for preparation of metallic test specimens before testing, removal

of corrosion products after testing and determination of the corrosion rate.

iv © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

NORMA BRASILEIRA ABNT NBR 6210:2008

Corrosão atmosférica — Materiais metálicos — Preparo, limpeza e

determinação da taxa de corrosão de corpos-de-prova em ensaios de

corrosão

1 Escopo

Esta Norma estabelece os requisitos exigíveis para o preparo de corpos-de-prova metálicos antes do ensaio,

remoção dos produtos de corrosão após o ensaio e determinação da taxa de corrosão.

2 Referências normativas

Os documentos relacionados a seguir são indispensáveis à aplicação deste documento. Para referências datadas,

aplicam-se somente as edições citadas. Para referências não datadas, aplicam-se as edições mais recentes do

referido documento (incluindo emendas).

ABNT NBR 6209:2007, Corrosão atmosférica – Materiais metálicos – Ensaio não-acelerado

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

ABNT NBR 8278:1983, Grandezas e unidades aplicadas à corrosão uniforme

ABNT NBR 8397:1984, Grandezas e unidades aplicadas à corrosão não uniforme na ausência de tensões

mecânicas

ISO 8501-1:1988, Preparation of steel substrates before application of paints and related products –

Visual assessment of surface cleanliness – Part 1: Rust grades and preparation grades of uncoated steel

substrates and of steel substrates after overall removal of previous coatings

ASTM G 1:1999, Standard practice for preparing cleaning and evaluation corrosion test specimens

3 Termos e definições

Para os efeitos deste documento, aplicam-se os termos e definições da ABNT NBR 6209.

4 Requisitos específicos

4.1 Preparo dos corpos-de-prova antes do ensaio

4.1.1 Corte e identificação

Cortar os corpos-de-prova nos tamanhos padronizados para o ensaio e identificar de acordo com a NBR 6209.

O método de preparo dos corpos-de-prova não deve alterar as condições metalúrgicas do metal.

4.1.2 Limpeza antes do ensaio

Seja qual for o processo utilizado, a limpeza deve ser feita de forma a manter uniforme a espessura do corpo-de-

prova. Para os corpos-de-prova que não apresentam corrosão, pode ser adotado somente o processo

de desengraxe descrito em 4.1.2.1. Para aqueles que apresentam corrosão após o desengraxe, deve ser utilizado

um dos processos descritos em 4.1.2.2 a 4.1.2.4. No caso de metais não-ferrosos, pode ser utilizada a limpeza

mecânica descrita em 4.1.2.2 ou a química descrita em 4.1.2.4 e, para os metais ferrosos, pode ser utilizada a

limpeza mecânica descrita em 4.1.2.3 ou a química em 4.1.2.4.

© ABNT 2008 - Todos os direitos reservados 1

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

4.1.2.1 Desengraxar com produto apropriado ao tipo de material. Lavar com água corrente. Mergulhar em

solvente (acetona ou mistura 1:1 de etanol e éter etílico) e secar com jato de ar limpo e seco.

4.1.2.2 Limpar por meio de lixamento ou escovamento, utilizando lixas adequadas ou escovas manuais.

Remover os resíduos de pó com jato de ar limpo e seco ou com água e escova de pêlo macio. Mergulhar em

solventes (acetona ou mistura 1:1 de etanol e éter etílico) e secar com jato de ar limpo e seco.

4.1.2.3 Jatear a superfície dos corpos-de-prova até o metal quase branco (padrão Sa 2½ da ISO 8501-1).

Após o jateamento, remover os resíduos de abrasivo com jato de ar limpo e seco e escova de pêlo macio.

4.1.2.4 Limpar por meio de lixamento ou escovamento, utilizando lixas adequadas ou escovas manuais.

Remover os resíduos de pó com jato de ar limpo e seco ou com água e escova de pêlo macio. Mergulhar em

solventes (acetona ou mistura 1:1 de etanol e éter etílico) e secar com jato de ar limpo e seco.

4.1.3 Caracterização

4.1.3.1 Determinar a massa de cada corpo-de-prova, utilizando uma balança com resolução de no mínimo

1 mg. Está é a massa inicial do corpo-de-prova (mi).

4.1.3.2 Medir as dimensões de cada corpo-de-prova e calcular a área com exatidão de 0,01 cm2.

4.1.4 Armazenagem

Os corpos-de-prova, depois de preparados, devem ser armazenados em local livre de agentes agressivos

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

e com umidade relativa inferior a 50 %. É recomendado o armazenamento dos corpos-de-prova em dessecadores.

É recomendado documentar, por meio de fotografias, o aspecto da superfície dos corpos-de-prova.

4.2 Limpeza após o ensaio (remoção de produtos de corrosão)

4.2.1 Antes da limpeza dos corpos-de-prova, deve ser realizado um exame visual da superfície quanto ao tipo

e distribuição do ataque. É recomendado documentar, por meio de fotografias, o aspecto da superfície dos

corpos-de-prova.

4.2.2 O processo de limpeza a ser empregado depende do tipo de material a ser limpo e do grau de aderência

dos produtos de corrosão. Qualquer que seja o método utilizado para limpeza, esta deve ser feita com o mínimo

de remoção do metal-base, conforme Anexo A. Tanto para a limpeza química quanto para a eletrolítica, deve-se

efetuar previamente uma limpeza mecânica dos corpos-de-prova, de modo a retirar os produtos de corrosão não-

aderentes. Para isto, é comum utilizar-se escovamento, com escovas de cerdas macias (náilon), da superfície dos

corpos-de-prova.

4.2.3 A limpeza química consiste na dissolução dos produtos de corrosão, utilizando soluções apropriadas.

Recomenda-se que a relação entre o volume da solução de limpeza e a área do corpo-de-prova seja no mínimo

de 10 mL/cm2. As soluções e os processos de limpeza estão indicados na Tabela 1.

4.2.3.1 Após cada imersão na solução de limpeza, os corpos-de-prova devem ser lavados e escovados com

escova de cerdas macias (náilon), em água corrente. Em seguida, devem ser mergulhados em solvente

(acetona ou mistura 1:1 de etanol e éter etílico) e secados com ar limpo e seco. A massa dos corpos-de-prova

deve então ser determinada, imediatamente.

4.2.4 A limpeza eletrolítica consiste na dissolução dos produtos de corrosão em soluções apropriadas, utilizando

uma fonte de corrente contínua. Os processos empregados para os diversos metais e ligas estão descritos

no Anexo B.

2 © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

4.3 Determinação da massa final e da taxa de corrosão

A massa final (mf) do corpo-de-prova deve ser determinada a partir da construção do gráfico apresentado

no Anexo A ou então deve ser considerada a massa constante obtida no processo de limpeza dos produtos

de corrosão (limpeza até massa constante).

A taxa de corrosão deve ser determinada segundo a equação:

k.W

rcorr

A.t.d

rcorr é a taxa de corrosão expressa na unidade desejada (ver Tabela 2);

k é a constante que depende da unidade desejada (ver Tabela 2);

W é a perda de massa, expressa em gramas (g) = mi – mf;

A é a área do corpo-de-prova expressa em centímetros quadrados (cm2);

t é o tempo de exposição, expresso em horas (h);

d é a densidade (ver Tabela 3).

4.4 Resultados

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

A taxa de corrosão uniforme deve ser expressa de acordo com a NBR 8278. Quando for constatado ataque

localizado, a sua profundidade deve ser expressa de acordo com a NBR 8397.

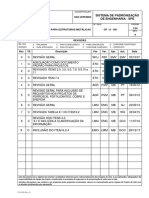

Tabela 1 — Soluções para o preparo dos corpos-de-prova antes do ensaio e para a retirada dos produtos

de corrosão após o ensaio

Material Solução Temperatura Tempo para a retirada

dos produtos de corrosão

após o ensaio

Solução de Clarke

Ácido clorídrico P.A. (HCl, d = 1,19) ........ 1 L Até 25 min, seguindo o

Ambiente procedimento descrito no

Trióxido de antimônio P.A. (Sb2O3) ....... 20 g Anexo A

Aço-carbono Cloreto estanoso P.A. (SnCl2) ............... 50 g

Ácido clorídrico P.A. (HCl, d = 1,19) . 500 mL

Até 10 min, seguindo o

Hexametileno de tetramina ................... 3,5 g Ambiente procedimento descrito no

Anexo A

Água deionizada ou destilada ....... q.s.p. 1 L

Até massa constante (5 min

a 10 min)

Ácido fosfórico P.A. (H3PO4, d =1,69) ...50 mL

NOTA Se a película de óxido

Ácido crômico P.A. (CrO3) ...................... 20 g 80 °C permanecer após a imersão

Alumínio e suas devido à liga possuir cobre,

ligas Água deionizada ou destilada .......... q.s.p. 1 L mergulhar o corpo-de-prova

na solução de ácido nítrico

P.A. concentrado.

Até massa constante (1 min

Ácido nítrico P.A. (HNO3, d = 1,42 Ambiente

a 5 min)

© ABNT 2008 - Todos os direitos reservados 3

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

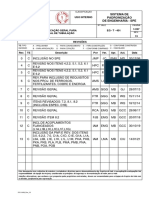

Tabela 1 (continuação)

Material Solução Temperatura Tempo para a retirada dos

produtos de corrosão após

o ensaio

Até massa constante (1 min a

Ácido clorídrico P.A. (HCl, d = 1,19) ... 500 mL 7 min)

Ambiente NOTA Não remove sulfeto de

Água deionizada ou destilada ........... q.s.p. 1 L

cobre. Recomenda-se desaerar a

solução de limpeza.

Cobre e suas Ácido sulfúrico P.A. (H2SO4, d =1,84) ...100 mL Até massa constante (1 min a

ligas 3 min)

Água deionizada ou destilada ............ q.s.p. 1 L

NOTA Antes da imersão do

Ambiente corpo-de-prova, limpar bem a sua

superfície com escovas de cerdas

macias para evitar a redeposição

de cobre metálico.

Ciclos de limpeza:

Imersão por 10 min

Ambiente

Hidróxido de amônio P.A. (NH4OH d = 0,90) .. 150 mL

Água deionizada ou destilada ........ q.s.p. 1 L Realizar os ciclos seguindo o

procedimento descrito no

Seguido de imersão por 15 s a 20 s Anexo A

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

Ácido crômico P.A. (CrO3) .................... 50 g

Ebulição

Nitrato de prata P.A. (AgNO3) ............... 10 g

Água deionizada ou destilada ........ q.s.p. 1 L

Zinco e suas

ligas Cloreto de amônio P.A. (NH4Cl) .......... 100 g Até massa constante (2 min a

70 °C

Água deionizada ou destilada ........ q.s.p. 1 L 5 min)

Ácido crômico P.A. (CrO3) .................. 200 g Até massa cosntante

Água deionizada ou destilada ........ q.s.p. 1 L (1 min)

NOTA Contaminação do

80 °C ácido crômico com íons cloreto

provenientes de corpos-de-prova

contaminados com cloretos deve

ser evitada, pois esta

contaminação promove ataque ao

metal-base.

NOTA 1 O tempo de imersão para o preparo dos corpos-de-prova antes do ensaio deve ser o suficiente para a retirada dos produtos

presentes na superfície deles.

NOTA 2 Caso não se consiga massa constante, adotar o procedimento descrito no Anexo A.

+6

NOTA 3 Como algumas soluções de limpeza contêm Cr acima dos limites permissíveis para descarte, recomenda-se fazer o seguinte

tratamento: colocar a solução de limpeza usada em um recipiente com capacidade no mínimo dez vezes superior ao volume a ser tratado.

6+ 3+

Para reduzir Cr para Cr , adicionar, para cada litro de solução de limpeza, 8,5 L de solução a 2 % de sulfato ferroso (FeSO47H2O),

sob agitação. Observar o aparecimento de coloração verde intensa. Caso permaneça coloração amarelada, adicionar um leve excesso de

solução de sulfato ferroso. Aguardar de 20 min a 30 min para que se complete a redução. Ajustar o pH da solução obtida PA

ra aproximadamente 6,5, com solução 6 molar de hidróxido de sódio (NaOH). Deixar em repouso por cerca de 2 h, a fim de decantar

totalmente as substâncias em suspensão. Sifonar o sobrenadante, que deve ser incolor, e descartar. Recolher o precipitado e dar-lhe

o destino adequado.

NOTA 4 Q.s.p. – quantidade suficiente para.

4 © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Tabela 2 — Fator de conversão (k) para a expressão da taxa de corrosão

Expressão Fator de conversão (k)

Milésimo de polegada por ano (mpy) 3,45.106

Milímetro por ano (mm/ano) 8,76.104

7

Micrometro por ano (m/ano) 8,76.10

Grama por m2 por hora (g/(m2.h)) 1,00.104.d

Miligrama por dm2 por dia (mdd) 2,40.106.d

6

Micrograma por m2 por segundo (g/(m2.s)) 2,78.10 .d

NOTA d – densidade.

Tabela 3 — Densidade do material metálico

Material metálico Densidade

Aço-carbono 7,87

Alumínio 2,72

Cobre 8,92

Zinco 7,14

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

© ABNT 2008 - Todos os direitos reservados 5

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Anexo A

(informativo)

Método de decapagens sucessivas para determinar a massa final do corpo-de-prova quando a solução de

limpeza for capaz de atacar o metal-base (aço-carbono, zinco e ligas de zinco)

A.1 Preparar a solução de limpeza adequada para cada material.

A.2 Limpar a superfície do corpo-de-prova com escovas de pêlo macio, de modo a retirar os produtos de corrosão

não aderentes.

A.3 Determinar a massa do corpo-de-prova correspondente ao tempo inicial (sem limpeza química).

A.4 Mergulhar o corpo-de-prova na solução de decapagem durante o tempo t1.

A.5 Após esse tempo, retirar o corpo-de-prova, lavá-lo com água corrente esfregando a superfície do corpo-de-

prova com escova de cerdas macias (náilon). Secar e pesar o corpo-de-prova.

A.6 Anotar a massa correspondente ao tempo de limpeza t1. As Tabelas A.1 ou A.2 apresentam modelos

orientativos de registros para o aço-carbono e para o zinco e ligas de zinco, respectivamente (ver Nota em A.11).

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

A.7 Mergulhar novamente o corpo-de-prova da solução de limpeza durante o tempo t2. Retirar, lavar, secar

e pesar o corpo-de-prova, e anotar a massa correspondente ao tempo de limpeza t2.

A.8 Continuar o procedimento de limpeza, usando os tempos indicados nas Tabelas A.1 ou A.2, até completar

o tempo total indicado na Tabela 1 ou até massa quase constante.

A.9 Elaborar um gráfico que relacione o tempo acumulado de imersão na solução de limpeza com a massa

do corpo-de-prova (ver Figura A.1).

A.10 Traçar as retas mais representativas, correspondentes à remoção dos produtos de corrosão e ao ataque

de metal-base (ver Figura A.1).

A.11 A massa final do corpo-de-prova, após remoção dos produtos de corrosão, é determinada pela interseção

das retas correspondentes à remoção dos produtos de corrosão e ao ataque ao metal-base.

NOTA No caso dos corpos-de-prova de zinco e suas ligas apresentarem pouca quantidade de produtos de corrosão,

pode-se usar a Tabela A.1 como modelo orientativo.

6 © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

Figura A.1 — Relação entre a massa do corpo-de-prova e o tempo acumulado na solução de limpeza

Tabela A.1 – Tempos de limpeza para o aço-carbono na solução de Clarke

Tempo de limpeza por ciclo Tempo acumulado de limpeza Massa do corpo-de-prova

(s) (s) (g)

t0 - zero 0 m0

t1 = 20 20 m1

t2 = 20 40 m2

t3 = 20 60 m3

t4 = 60 120 m4

t5 = 60 180 m5

t6 =60 240 m6

t7 = 60 300 m7

t8 = 300 600 m8

t9 = 300 900 m9

t10 = 300 1200 m10

t11 = 300 1 500 (25 min) m11

© ABNT 2008 - Todos os direitos reservados 7

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Tabela A.2 – Tempos de limpeza para o zinco e suas ligas

Tempo de limpeza por ciclo Tempo acumulado de limpeza Massa do corpo-de-prova

(min) (min) (g)

t0 - zero 0 m0

t1 = 10 10 m1

t2 = 10 20 m2

t3 = 10 30 m3

t4 = 10 40 m4

t5 = 10 50 m5

t6 =10 60 m6

t7 = 10 70 m7

…. … …

tn = 10 t10 = 10.n mn

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

8 © ABNT 2008 - Todos os direitos reservados

Impresso por: UFSC-JAVA

ABNT NBR 6210:2008

Anexo B

(informativo)

Processos recomendados para limpeza eletrolítica de corpos-de-prova após o ensaio

B.1 Após escovar os corpos-de-prova com escovas de cerdas macias (náilon) para remover os produtos

de corrosão não aderentes, submeter os corpos-de-prova à decapagem eletrolítica de acordo com as condições

apresentadas na Tabela B.1.

Tabela B.1 — Soluções e condições para a limpeza

Material Solução Tempo Temperatura Observação

Hidróxido de sódio P.A. (NaOH)..................... 75 g Tratamento catódico

2

com 0,01 A/cm a

Sulfato de sódio P.A. (Na2SO4) ..................... 25 g 20 min 2

0,02 A/cm .

a Ambiente

Carbonato de sódio P.A. (Na2CO3) ............... 75 g 40 min Anodos: grafite, platina

Àgua destilada ou deionizada ................ q.s.p. 1 L ou aço inoxidável

Ácido sulfúrico P.A. (H2SO4, d = 1,84) ........ 28 mL Tratamento catódico

Exemplar para uso exclusivo - UNIVERSIDADE FEDERAL DE SANTA CATARINA - 83.899.526/0001-82

2

Aço- com 0,2 A/cm

carbono Inibidor (diortotolil-tiouréia, etiliodeto quinolina ou

3 min 75 °C

betanaftol quinolina) ...................................... 0,5 g Anodos: grafite, platina

ou chumbo

Água destilada ou deionizada ................. q.s.p 1 L

Tratamento catódico

2

Citrato de diamônio P.A. ((NH4)2HC6H5O7)... 100 g com 0,01 A/cm

5 min Ambiente

Água destilada ou deionizada ................. q.s.p 1 L Anodos: grafite ou

platina

Tratamento catódico

Cloreto de potássio P.A. (KCl) ...................... 7,5 g 1 min com 0,01 A/cm

2

Cobre e

a Ambiente

suas ligas Água destilada ou deionizada ................ q.s.p. 1 L Anodos: grafite ou

3 min

platina

Fosfato dibásico de sódio P.A. (Na2HPO4) .. 50 g Tratamento catódico

5 min 70 °C com 0,01 A/cm

2

Água destilada ou deionizada ................ q.s.p. 1 L

Anodos: grafite, platina

Zinco e

ou aço inoxidável

suas ligas Hidróxido de sódio P.A. (NaOH) ................. 100 g 1 min

a Ambiente NOTA O corpo-de-prova

Água destilada ou deionizada ............... q.s.p. 1 L 2 min deve estar polarizado antes

da imersão (entrada viva).

Geral Tratamento catódico

2

(exceto com 0,03 A/cm

alumínio,

magnésio, Anodos: aço inoxidável

Hidróxido de sódio P.A. (NaOH) ................... 20 g 5 min

estanho e ABNT 316

a Ambiente

suas ligas Água destilada ou deionizada ............... q.s.p. 1 L 10 min NOTA Para o zinco, o

corpo-de-prova deve estar

polarizado antes da imersão

(entrada viva).

© ABNT 2008 - Todos os direitos reservados 9

Impresso por: UFSC-JAVA

Das könnte Ihnen auch gefallen

- Abnt NBR Iso 4628Dokument17 SeitenAbnt NBR Iso 4628Leticia Alves Da Costa Laqua100% (2)

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasVon EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNoch keine Bewertungen

- CP-S-501 Criterios Projeto Estruturas Metalicas Rev 9Dokument24 SeitenCP-S-501 Criterios Projeto Estruturas Metalicas Rev 9Elber CarvalhoNoch keine Bewertungen

- Padronização Pintura ProteçãoDokument76 SeitenPadronização Pintura ProteçãoFilipe Mendes100% (2)

- Classificaçãocorrosao PDFDokument5 SeitenClassificaçãocorrosao PDFRodrigo Carvalho100% (1)

- Tolerâncias geraisDokument5 SeitenTolerâncias geraisdiego100% (1)

- N-293 Contec: Rev. G 01 / 2011Dokument34 SeitenN-293 Contec: Rev. G 01 / 2011Fernando GavaNoch keine Bewertungen

- NBR 11003 (2009) - Tintas Determinação Da AderênciaDokument13 SeitenNBR 11003 (2009) - Tintas Determinação Da AderênciavinimoraispauloNoch keine Bewertungen

- NBR5884 - 2000 - Perfil I Estrutural de Aço Soldado Por Arco e PDFDokument27 SeitenNBR5884 - 2000 - Perfil I Estrutural de Aço Soldado Por Arco e PDFDanilo Da Cruz CardosoNoch keine Bewertungen

- ABNT NBR 16172-Determinação de DescontinuidadesDokument8 SeitenABNT NBR 16172-Determinação de DescontinuidadesPaulo Cesar Firmino100% (1)

- NBR 14643 - 2001 - Corrosao Atmosferica - Classificacao - Da - Corrosividade - de - AtmosferasDokument12 SeitenNBR 14643 - 2001 - Corrosao Atmosferica - Classificacao - Da - Corrosividade - de - Atmosferasandrespfiori2006100% (1)

- NBR 5884Dokument38 SeitenNBR 5884Letícia OliveiraNoch keine Bewertungen

- NBR 5884 - 2000 - Perfil I Estrutural de Aço Soldado Por Arco ElétricoDokument27 SeitenNBR 5884 - 2000 - Perfil I Estrutural de Aço Soldado Por Arco ElétricoRaphael Cabana0% (1)

- Abnt NBR 14847 - Inspeção de Serviçoes de Pintura em Superfícies MetálicasDokument6 SeitenAbnt NBR 14847 - Inspeção de Serviçoes de Pintura em Superfícies MetálicasMarcelo E Jeansandra100% (1)

- NBR 6650 (Set 1986) - Chapas Finas A Quente de Aço-Carbono para Uso EstruturalDokument2 SeitenNBR 6650 (Set 1986) - Chapas Finas A Quente de Aço-Carbono para Uso EstruturalYuri Bahia de Vasconcelos100% (1)

- ABNT NBR 7348 - 2017 - Pintura Industrial - Preparação de Superfície de Aço Com Jateamento Abrasivo Ou Hidrojateamento - Passei DiretoDokument11 SeitenABNT NBR 7348 - 2017 - Pintura Industrial - Preparação de Superfície de Aço Com Jateamento Abrasivo Ou Hidrojateamento - Passei DiretoPresley MendesNoch keine Bewertungen

- Abnt NBR 5599 1 2012Dokument24 SeitenAbnt NBR 5599 1 2012MAURO MORESCONoch keine Bewertungen

- Abnt NBR 15158-2004Dokument7 SeitenAbnt NBR 15158-2004Fantasma Do Caribe75% (4)

- AWS D1.1 - D1.1M - Português - Arquivo para ImpressãoDokument556 SeitenAWS D1.1 - D1.1M - Português - Arquivo para ImpressãoClaudio Souza50% (2)

- NBR Rev - 11720 - Abr2010 PDFDokument22 SeitenNBR Rev - 11720 - Abr2010 PDFSidney Marelli BonasorteNoch keine Bewertungen

- NBR 209Dokument8 SeitenNBR 209Rafael Zanetti100% (1)

- Critérios Estruturas MetálicasDokument22 SeitenCritérios Estruturas MetálicasAndré Luiz Nogueira100% (2)

- Norma Brasileira: Abnt NBR 15708-2Dokument9 SeitenNorma Brasileira: Abnt NBR 15708-2Adaiuton Kwiatkowski100% (1)

- NP en Iso 13920 - 2005Dokument11 SeitenNP en Iso 13920 - 2005Anonymous 3sOtS4Uvqm100% (1)

- NBR16302 - Qualificação Soldador PEDokument17 SeitenNBR16302 - Qualificação Soldador PEMessias_Simoes50% (2)

- Normas de Proteção Contra CorrosãoDokument2 SeitenNormas de Proteção Contra Corrosãocarlosmilfont100% (1)

- ABNT NBR 15218 2010 - Substituiu A N-2004Dokument13 SeitenABNT NBR 15218 2010 - Substituiu A N-2004LucasGeorgetiOliveira100% (3)

- Abnt NBR 7007-2016Dokument10 SeitenAbnt NBR 7007-2016José JuniorNoch keine Bewertungen

- Tratamento de superfícies de aço para pinturaDokument8 SeitenTratamento de superfícies de aço para pinturaElcio Vieira de AtaideNoch keine Bewertungen

- TABELA DE SIMILARIDADES ENTRE NORMAS DE AÇOS ESTRUTURAISDokument1 SeiteTABELA DE SIMILARIDADES ENTRE NORMAS DE AÇOS ESTRUTURAISMoito CarvalhoNoch keine Bewertungen

- Abnt NBR 7821 - Tanques PDFDokument118 SeitenAbnt NBR 7821 - Tanques PDFEstevãoNoch keine Bewertungen

- NBR14464Dokument11 SeitenNBR14464Eduardo Matos100% (1)

- Especificação Geral Tubulação ValeDokument193 SeitenEspecificação Geral Tubulação ValeMANOEL JUNIORNoch keine Bewertungen

- Rev. N 03 / 2017: ProcedimentoDokument115 SeitenRev. N 03 / 2017: ProcedimentoWalter Rigolino100% (2)

- ISO 10545-9 Placas Cerâmicas - Determinação Da Resistência Ao Choque TérmicoDokument9 SeitenISO 10545-9 Placas Cerâmicas - Determinação Da Resistência Ao Choque TérmicoTeccimen IndustrialNoch keine Bewertungen

- ASTM A36 norma composiçãoDokument2 SeitenASTM A36 norma composiçãojohnnyoliveiraNoch keine Bewertungen

- Requisitos técnicos para serviços de pinturaDokument27 SeitenRequisitos técnicos para serviços de pinturaRGuilardi2013100% (1)

- NBR 6323Dokument3 SeitenNBR 6323Eduardo PiattiNoch keine Bewertungen

- Resistência à tração de barras de aço com emenda mecânica ou soldaDokument5 SeitenResistência à tração de barras de aço com emenda mecânica ou soldaAlexandre PrudencioNoch keine Bewertungen

- Projeto NBR 8029 Esticadores para Cabos de AçoDokument12 SeitenProjeto NBR 8029 Esticadores para Cabos de AçoRicardo RibeiroNoch keine Bewertungen

- Tabela de equivalência de malhas e tamisDokument1 SeiteTabela de equivalência de malhas e tamisJoão Diego FeitosaNoch keine Bewertungen

- NBR 15158 - 2016Dokument7 SeitenNBR 15158 - 2016Gustavo Izar67% (3)

- NBR 8094 Material Metálico Revestido e Não Revestido - Corrosão Por Exposição À Névoa SalinaDokument3 SeitenNBR 8094 Material Metálico Revestido e Não Revestido - Corrosão Por Exposição À Névoa SalinaMarcio NovoNoch keine Bewertungen

- Tolerância de Chapas Grossas Conform NBR 11889Dokument9 SeitenTolerância de Chapas Grossas Conform NBR 11889anderdrumerNoch keine Bewertungen

- Instruções grauteamento basesDokument6 SeitenInstruções grauteamento basestuillllNoch keine Bewertungen

- SSPC SP 10 (WAB) PT BRDokument10 SeitenSSPC SP 10 (WAB) PT BRFCT100% (2)

- Abnt - NBR - 5008 PDFDokument4 SeitenAbnt - NBR - 5008 PDFBRUNO030381Noch keine Bewertungen

- ABNT NBR-15877 Ensaio de Ader Ncia Por Tra º ÚoDokument14 SeitenABNT NBR-15877 Ensaio de Ader Ncia Por Tra º Úonandocloss100% (5)

- NBR 5004 - Chapas Finas de Aco de Baixa Liga e Alta ResistenciaDokument6 SeitenNBR 5004 - Chapas Finas de Aco de Baixa Liga e Alta Resistencia_tlencastreNoch keine Bewertungen

- NBR - 11003 - 2010 Teste de Aderencia Pintura Industrial PDFDokument13 SeitenNBR - 11003 - 2010 Teste de Aderencia Pintura Industrial PDFFernando AugustoNoch keine Bewertungen

- NBR 5590 Tubos de Aco Carbono para Conducao de Fluidos 1 PDFDokument19 SeitenNBR 5590 Tubos de Aco Carbono para Conducao de Fluidos 1 PDFFábio Hisayuki Tanaka Yamashita100% (1)

- NBR 14842Dokument22 SeitenNBR 14842xaviereduardoNoch keine Bewertungen

- Abnt NBR 6210Dokument13 SeitenAbnt NBR 6210Lorena FerreiraNoch keine Bewertungen

- NBR 7483-2008 - Cordoalhas de Aço para Estruturas de Concreto Protendido - EspecificaçãoDokument11 SeitenNBR 7483-2008 - Cordoalhas de Aço para Estruturas de Concreto Protendido - Especificaçãobetodips100% (1)

- NBR 7483 2008Dokument11 SeitenNBR 7483 2008Ronier Oliveira100% (1)

- 5 Abnt NBR Iso 9308-1Dokument16 Seiten5 Abnt NBR Iso 9308-1profandrecoostaNoch keine Bewertungen

- ABNT NBR 8890 NORMA BRASILEIRA. Tubo de Concreto de Seção Circular para Águas Pluviais e Esgotos Sanitários Requisitos e Métodos de EnsaiosDokument36 SeitenABNT NBR 8890 NORMA BRASILEIRA. Tubo de Concreto de Seção Circular para Águas Pluviais e Esgotos Sanitários Requisitos e Métodos de EnsaiosFelippe Matias RochaNoch keine Bewertungen

- NBR NM Iso 3310-2-2010Dokument25 SeitenNBR NM Iso 3310-2-2010Carlos Christian da Silva Carlos0% (1)

- NBR 9778-05 - Argamassa e Concreto Endurecidos - Det. Absorção Água Vazios e Massa Especif PDFDokument8 SeitenNBR 9778-05 - Argamassa e Concreto Endurecidos - Det. Absorção Água Vazios e Massa Especif PDFAnaksmano MagalhãesNoch keine Bewertungen

- ABNT NBR 13772 Calibração TermoresistênciaDokument10 SeitenABNT NBR 13772 Calibração TermoresistênciaBruno BassottiNoch keine Bewertungen

- 6120 ErrataDokument1 Seite6120 ErrataAnna SeixasNoch keine Bewertungen

- Trabalho Sentado Riscos Ergonomicos para Profissionais de Bibliotecas Arquivos e Museus Johnson de Brito Gleice Da CruzDokument7 SeitenTrabalho Sentado Riscos Ergonomicos para Profissionais de Bibliotecas Arquivos e Museus Johnson de Brito Gleice Da CruzCésar BastosNoch keine Bewertungen

- Aco Apostila 2009-1Dokument19 SeitenAco Apostila 2009-1Alessandro CiapinaNoch keine Bewertungen

- NBR 6120 Cargas para o Cálculo de Estruturas de EdificaçõesDokument5 SeitenNBR 6120 Cargas para o Cálculo de Estruturas de EdificaçõesEverton CandidoNoch keine Bewertungen

- Ana Paula Arquez - Aplicação de Laminado de Polímero Reforçado Com Fibras de Carbono (PRFC)Dokument242 SeitenAna Paula Arquez - Aplicação de Laminado de Polímero Reforçado Com Fibras de Carbono (PRFC)mateus456Noch keine Bewertungen

- NBR 6136 - Bloco Vazado de Concreto Simples para Alvenaria EstruturalDokument6 SeitenNBR 6136 - Bloco Vazado de Concreto Simples para Alvenaria Estruturalvinicius sales100% (11)

- Aula 05 AgregadosDokument39 SeitenAula 05 AgregadosgezielNoch keine Bewertungen

- Locação de obraDokument4 SeitenLocação de obraEverton CandidoNoch keine Bewertungen

- Modulo 2 - Estudo de Agregados Preto e BrancoDokument69 SeitenModulo 2 - Estudo de Agregados Preto e BrancoLucas CostaNoch keine Bewertungen

- NBR 11702 - Tintas para Edificacoes Nao IndustriaisDokument6 SeitenNBR 11702 - Tintas para Edificacoes Nao Industriaisbruno_oliveira_enc33% (3)

- Fundações para estruturas de engenhariaDokument6 SeitenFundações para estruturas de engenhariaEduardo MarquesNoch keine Bewertungen

- Aula Fundaesprofundas 160523181124Dokument47 SeitenAula Fundaesprofundas 160523181124Everton CandidoNoch keine Bewertungen

- Dissertacao Daniel Tourinho SentoneDokument139 SeitenDissertacao Daniel Tourinho SentoneEverton CandidoNoch keine Bewertungen

- Agregados MIUDOSDokument50 SeitenAgregados MIUDOSEverton CandidoNoch keine Bewertungen

- Aula 1 Estabilidade TecnicoDokument27 SeitenAula 1 Estabilidade TecnicoEverton CandidoNoch keine Bewertungen

- NBR 9778 - Argamassa e Concreto Endurecidos - Determinacao Da Absorcao de Agua Por Imersao - Indice de Vazios e Massa EspecificaDokument3 SeitenNBR 9778 - Argamassa e Concreto Endurecidos - Determinacao Da Absorcao de Agua Por Imersao - Indice de Vazios e Massa EspecificaEdicson Gabriel Garcia Mateus75% (4)

- Filé ao Molho Branco com PalmitoDokument2 SeitenFilé ao Molho Branco com PalmitoEverton CandidoNoch keine Bewertungen

- Introdução à Engenharia de Segurança do TrabalhoDokument42 SeitenIntrodução à Engenharia de Segurança do TrabalhotccvitorNoch keine Bewertungen

- Aula 7Dokument4 SeitenAula 7Everton CandidoNoch keine Bewertungen

- ApostilaDokument53 SeitenApostilaTeresinha Silva FerreiraNoch keine Bewertungen

- Pintura Na Construção CivilDokument2 SeitenPintura Na Construção CivilEverton CandidoNoch keine Bewertungen

- Resist - Ncia Dos Materias para Estudantes de Arquitetura - Enedir Ghisi - UFSC PDFDokument72 SeitenResist - Ncia Dos Materias para Estudantes de Arquitetura - Enedir Ghisi - UFSC PDFCarolini JucáNoch keine Bewertungen

- Atividade - Titulação QANDokument4 SeitenAtividade - Titulação QANestherNoch keine Bewertungen

- Laboratório QuímicoDokument55 SeitenLaboratório QuímicoCláudio SilvaNoch keine Bewertungen

- Industrial PermutionDokument8 SeitenIndustrial PermutionLeonardo Lehmann BarrosNoch keine Bewertungen

- Relatório de Química Experimental, Padronização de Soluções - UEMDokument7 SeitenRelatório de Química Experimental, Padronização de Soluções - UEMrrodrigueswellingtonNoch keine Bewertungen

- Preparação de soluções padrão e soluções necessárias para análise de cátions e ânionsDokument10 SeitenPreparação de soluções padrão e soluções necessárias para análise de cátions e ânionsamanciogamaNoch keine Bewertungen

- Ácido Clorídrico 33% - FISPQDokument11 SeitenÁcido Clorídrico 33% - FISPQAntonio KumagaiNoch keine Bewertungen

- Spider 840WG FispqDokument14 SeitenSpider 840WG FispqFilipe CeolinNoch keine Bewertungen

- Nitrato de BarioDokument14 SeitenNitrato de BarioSidney MajorNoch keine Bewertungen

- Especificação TubulaçãoDokument237 SeitenEspecificação TubulaçãoKauê Velho100% (1)

- Laboratório de Química Orgânica ExperimentalDokument49 SeitenLaboratório de Química Orgânica ExperimentalRenan Oliveira100% (1)

- Lista IV - NABUCO - SEGUNDA FASE - IMEDokument11 SeitenLista IV - NABUCO - SEGUNDA FASE - IMEVanessa MarcelliNoch keine Bewertungen

- Tipos de Reações InorgânicasDokument8 SeitenTipos de Reações InorgânicasERIKACAUANE SilvaNoch keine Bewertungen

- Apostila de Experimentos 2024 - 7500017 VFDokument30 SeitenApostila de Experimentos 2024 - 7500017 VFastolfofonscecaNoch keine Bewertungen

- Hidroall HCL 90Dokument12 SeitenHidroall HCL 90Amanda RezendeNoch keine Bewertungen

- 9-Funções QuímicaDokument15 Seiten9-Funções QuímicaIsabela Gonçalves100% (1)

- IFC Santa Rosa do Sul titulação e padronização soluçõesDokument8 SeitenIFC Santa Rosa do Sul titulação e padronização soluçõesLeticia Nunes de OliveiraNoch keine Bewertungen

- Aula 11 - Dissociação e Ionização e Ácidos, Bases e SaisDokument5 SeitenAula 11 - Dissociação e Ionização e Ácidos, Bases e SaisvicfborgesNoch keine Bewertungen

- Aditivos Alimentares - Legislacao Europeia - 2012/03 - Reg Nº 231 - QUALI - PTDokument295 SeitenAditivos Alimentares - Legislacao Europeia - 2012/03 - Reg Nº 231 - QUALI - PTQualiptNoch keine Bewertungen

- AP Exercícios Elementos de TransiçaoDokument7 SeitenAP Exercícios Elementos de TransiçaoValdimiro VarNoch keine Bewertungen

- NBR 14382 - Papel Cartao e Pasta Celulosica - Determinacao de CobreDokument7 SeitenNBR 14382 - Papel Cartao e Pasta Celulosica - Determinacao de Cobreengenheiromarcelo0Noch keine Bewertungen

- Experimentos de Físico-QuímicaDokument4 SeitenExperimentos de Físico-QuímicaDavid RonaldNoch keine Bewertungen

- Questões FísicaDokument20 SeitenQuestões FísicaFelipe Amado AbudNoch keine Bewertungen

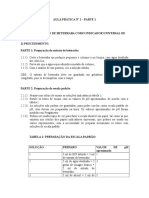

- Aula Prática 1 - Extrato de BeterrabaDokument5 SeitenAula Prática 1 - Extrato de BeterrabapatriciamartinsNoch keine Bewertungen

- Explosivos ImprovisadosDokument42 SeitenExplosivos ImprovisadosGDT NewsNoch keine Bewertungen

- FQ 8 - Recursos Digitais - Ensino-Aprendizagem (Reações Químicas)Dokument8 SeitenFQ 8 - Recursos Digitais - Ensino-Aprendizagem (Reações Químicas)Carlos FerreiraNoch keine Bewertungen

- Guia de Extração Tek 2.4Dokument8 SeitenGuia de Extração Tek 2.4nathalia costa100% (2)

- Relatorio 9 - Iris Souza (20102256)Dokument9 SeitenRelatorio 9 - Iris Souza (20102256)DiminicNoch keine Bewertungen

- Lista de Exercícios de Cálculos EstequiométricosDokument4 SeitenLista de Exercícios de Cálculos EstequiométricosVinicius Vargas0% (1)

- Calcio DolesDokument4 SeitenCalcio DolesAquilino VazNoch keine Bewertungen

- Prática 02 - Análise Dos Cátions Do Grupo II-2Dokument3 SeitenPrática 02 - Análise Dos Cátions Do Grupo II-2Matheus GabrielNoch keine Bewertungen