Beruflich Dokumente

Kultur Dokumente

Diplomado de Aplicación de Un Modelo de Excelencia Operacional Lean Manufacturing

Hochgeladen von

Mario Alejandro Charlin Stein0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

28 Ansichten3 Seitenlean

Originaltitel

Diplomado de Aplicación de Un Modelo de Excelencia Operacional Lean Manufacturing - Copia

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenlean

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

28 Ansichten3 SeitenDiplomado de Aplicación de Un Modelo de Excelencia Operacional Lean Manufacturing

Hochgeladen von

Mario Alejandro Charlin Steinlean

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 3

APLICACIÓN DE UN MODELO DE EXCELENCIA OPERACIONAL LEAN MANUFACTURING

OBJETIVO GENERAL

Al Término Del Curso Los Participantes Estarán En Condiciones De: Implementar Técnicas Y Metodologías Del

Modelo De Excelencia Operacional "Lean Manufacturing", Para Obtener Mejoras Concretas Y Beneficios

Económicos Que Aporten A La Generación De Ventajas Competitivas En La Empresa.

TEMARIO

Módulo I ORIGEN DEL MODELO EXCELENCIA OPERACIONAL "LEAN MANUFACTURING"

El Origen Del Sistema De Manufactura De Categoría Mundial

Los 3 Obstáculos A La Productividad De Categoría Mundial

Las 13 Brechas Lean Y Sus Oportunidades Para Concretar Mejoras

El Modelo Lean De Agregación De Valor, Para Aumentar Las Utilidades Y Ganancias

Pilares De Lean Manufacturing Y Descripción De Su Maletín De Herramientas

Módulo II ESTRATEGIA ORGANIZACIONAL Y TPM

Tpm: Evolución, Objetivos, Estructura, Beneficios E Indicadores Pqcdsm

Mejoras Enfocadas (Kobetsu Kaizen)

Caso Práctico De Efectividad Total De Planta En Mejora Específica

Mantenimiento Autónomo Por Operador (Jishu Hozen)

Mantenimiento Planificado Por Equipo (Kikaku Hozen)

Caso Práctico De Mtbf (Mean Time Between Failures) Y Mttr (Mean Time Through Repair)

Prevención Del Mantenimiento (Gestión Temprana)

Mantenimiento De La Calidad (Hinshitsu Hozen)

Educación Y Entrenamiento, Salud, Seguridad Y Medio Ambiente Y Tpm En Áreas Administrativas

Integración De Tpm Y Análisis De Casos

Módulo III MEJORAMIENTO CONTINUO PARA EL PISO DE FABRICA KAIZEN GEMBA

Evolución Del Kaizen Básico De Los Años 80, Al Kaizen Lean Actual

Como Identificar Sistemáticamente Las Oportunidades De Mejora Existentes

Metodología Fi Actual, Para Seleccionar Y Priorizar Las Oportunidades De Mejora

Metodología Lean Paso A Paso, Para Ejecutar Proyectos De Mejora Y Sostener Sus Beneficios

Claves Para El Funcionamiento Exitoso Y Veloz, Con Equipos Kaizen Aplicando Realmente Lean

Metodología Kaizen Blitz Y El Logro De Resultados En 1 Semana

Kaizen Blitz Administrativo

Módulo IV RECONOCER E IMPLEMENTAR MODELO 5 S

Actividades De Preparación Y Planificación Para Su Implementación Seiri

Como Implementar La Primera S Seiton

Como Implementar La Segunda S Seiso

Como Implementar La Tercera S Seiketsu

Como Implementar La Cuarta S Shitsuke

Como Implementar La Quinta S

Las 5 Claves Para Su Consolidación Y Sostenimiento Seguimiento De Proyecto

ASIMET GESTIÓN S.A. Edificio de la Industria, Av. Andrés Bello 2777 Piso 4, Las Condes, Santiago - CHILE Fono: 421 6597 -

421 6556, E-mail: asimet.gestion@asimet.cl

Módulo V DESAROLLAR UN MAPEO DE LA CADENA DE VALOR DE LA EMPRESA

Identificación Y Selección Value Stream

Cálculo De Los Medibles Lean Que Agregan Valor En Cada Caso

Método Paso A Paso Para Realizar Un Value Stream

Módulo VI IDENTIFICAR Y MANEJAR SISTEMA EN FLUJO Y JUSTO A TIEMPO (JUST IN TIME)

Cuando Y Para Que Utilizar Flow System

Como Lograr Equilibrar A Los Operadores Y Las Máquinas De Manera Consistente Con La Demanda

Como Lograr Flow System Y Flexibilidad Para Responder A La Demanda De Distintos Tipos De Productos

Como Lograr Cambios Muy Rápidos De Productos, Modelos Y Herramientas

Jidoka Y El Manejo De Anomalías

Método De Monitoreo De La Polifuncionalidad De Los Operadores

Módulo VII SISTEMA JALADO (PULL SYSTEM) Y CONTROL DE FLUJO DE MATERIALES Y

PRODUCTOS

Análisis De Demanda Y Como Nivelar Y Secuenciar La Producción De Acuerdo A La Demanda

Logística Para Lean Process Y Operación Con Supermercados

Cuando Y Para Que Utilizar Kanban

Requisitos Y Reglas Del Kanban

Kanban De Retiro Y Kanban De Producción

Procedimiento Para La Implementación De Kanba

Módulo VIII METODOLOGÍA PARA LOGRAR CERO DEFECTO

Muestreo De Aceptación, Control Estadístico De Procesos Y Seis Sigma

Como Seleccionar Y Aplicar Cartas De Control Estadístico, Según El Tipo De Variable Y Tamaño Muestral

Mecanismos De: Alerta, Control De Desviaciones, Paros Automáticos Y Detención De Líneas

Como Evitar Que Ocurran Defectos Y Ejemplos Aplicados Que Impiden La Generación De Defectos

Como Evitar La Ocurrencia De Fallas En Los Productos Y En Los Nuevos Diseños

DURACIÓN

35 horas cronológicas

CÓDIGO SENCE

1237928696

VALOR TOTAL CURSO

$ 420.000.-

Das könnte Ihnen auch gefallen

- Trabajo de Cinturones y AirbagDokument7 SeitenTrabajo de Cinturones y AirbagAntonio Guijarro atanasioNoch keine Bewertungen

- Iso Iec 27033Dokument4 SeitenIso Iec 27033gilberto araujoNoch keine Bewertungen

- 1.PM Step 5Dokument24 Seiten1.PM Step 5Rodrigo ortegaNoch keine Bewertungen

- Presentación IL6S Operational Excellence UADEDokument47 SeitenPresentación IL6S Operational Excellence UADEMiguelAngel100% (2)

- Volumen 1. Gestión EstratégicaDokument526 SeitenVolumen 1. Gestión EstratégicaBenjamín MedinaNoch keine Bewertungen

- TPM FI Overview Parte IDokument21 SeitenTPM FI Overview Parte IJuan Carlos Hurtado ParejaNoch keine Bewertungen

- Prueba Rit 2021-N°1Dokument3 SeitenPrueba Rit 2021-N°1Maipo NetNoch keine Bewertungen

- Balanced Scorecard Aplicado A La Gestion deDokument54 SeitenBalanced Scorecard Aplicado A La Gestion dechapecinNoch keine Bewertungen

- Lean ServiceDokument25 SeitenLean ServiceMario Alejandro Charlin Stein100% (2)

- PFC Berta Sanz Carrero TPMDokument213 SeitenPFC Berta Sanz Carrero TPMYovas GraffNoch keine Bewertungen

- Waste Reduction Step 2 LaiveDokument27 SeitenWaste Reduction Step 2 LaiveJuan Carlos Hurtado ParejaNoch keine Bewertungen

- Conferencia OEEDokument23 SeitenConferencia OEEcromero1964Noch keine Bewertungen

- Capitulo 3 TPMDokument14 SeitenCapitulo 3 TPMGustav C. RiosNoch keine Bewertungen

- TPM ColombiaDokument330 SeitenTPM Colombiacristian González sarmientoNoch keine Bewertungen

- A3-RCA Taponamientomanga 1803 (Version 1)Dokument7 SeitenA3-RCA Taponamientomanga 1803 (Version 1)Mario Alejandro Charlin SteinNoch keine Bewertungen

- Nueva Medicion OEEDokument20 SeitenNueva Medicion OEEWilliam Enrique Blanco BalzaNoch keine Bewertungen

- Clase 2b LeanDokument119 SeitenClase 2b LeanEdwards Infante ArellanoNoch keine Bewertungen

- Mejora de Procesos de Trabajo WPI, PDFDokument2 SeitenMejora de Procesos de Trabajo WPI, PDFIVAN MENDOZANoch keine Bewertungen

- 09 Gantt DMAICDokument1 Seite09 Gantt DMAICMario Alejandro Charlin SteinNoch keine Bewertungen

- Lineas de La Investigación en ArquitecturaDokument6 SeitenLineas de La Investigación en ArquitecturaEnrique GChNoch keine Bewertungen

- Introducción A TPM DQM. 25-11-2015Dokument42 SeitenIntroducción A TPM DQM. 25-11-2015comienzo2013Noch keine Bewertungen

- Silabo TPM - CIPDokument3 SeitenSilabo TPM - CIPHanover PedroNoch keine Bewertungen

- TPM - Sexto - MM (1) - JIPMDokument4 SeitenTPM - Sexto - MM (1) - JIPMJoel Ventocilla VillaNoch keine Bewertungen

- TPM PaperDokument6 SeitenTPM Paperßräyän Nðnð FichüNoch keine Bewertungen

- 10investigaciòn Sobre El Mantenimiento TotalDokument26 Seiten10investigaciòn Sobre El Mantenimiento TotalFélix Espinoza GaliciaNoch keine Bewertungen

- Curso TPM Implantacion Mantenimiento Productivo Total Efectividad Global Equipo Oee Recursos Indicadores Rendimiento PDFDokument31 SeitenCurso TPM Implantacion Mantenimiento Productivo Total Efectividad Global Equipo Oee Recursos Indicadores Rendimiento PDFAnonymous QkNHoDONoch keine Bewertungen

- R 7 PDFDokument16 SeitenR 7 PDFEmerson Wilgen Apaza LopezNoch keine Bewertungen

- Unidad 3.2Dokument158 SeitenUnidad 3.2nnskjnNoch keine Bewertungen

- Pucp 16 Hrs Presentacion 5s v2Dokument73 SeitenPucp 16 Hrs Presentacion 5s v2José Luis Narciso BrañezNoch keine Bewertungen

- Lean Training MineriaDokument23 SeitenLean Training MineriaMario Alejandro Charlin Stein100% (1)

- 3 Lean Six Sigma Day 3 Unidad 6 Justo A Tiempo Pokayoke Pag. 33 2019-2Dokument81 Seiten3 Lean Six Sigma Day 3 Unidad 6 Justo A Tiempo Pokayoke Pag. 33 2019-2joel alvarezNoch keine Bewertungen

- OEEDokument6 SeitenOEEJesus D. P. VargasNoch keine Bewertungen

- Eduado+Bautista - Percy+Riveros Tesis MAESTRIA GESTION DE OPERACIONES - UCA PerúDokument130 SeitenEduado+Bautista - Percy+Riveros Tesis MAESTRIA GESTION DE OPERACIONES - UCA PerúDanielIncisoNoch keine Bewertungen

- TPMDokument11 SeitenTPMInstrumentacion100% (1)

- PYB MediciónDokument40 SeitenPYB MediciónDaniel GalindoNoch keine Bewertungen

- OEE Overall Equipment Effectiveness: OEE Calidad X Eficiencia X DisponibilidadDokument4 SeitenOEE Overall Equipment Effectiveness: OEE Calidad X Eficiencia X DisponibilidadLuis Angel Sosa JuarezNoch keine Bewertungen

- Formato Auditoria MP Paso 1 y 2 - L4Dokument20 SeitenFormato Auditoria MP Paso 1 y 2 - L4Eo Ia100% (1)

- Lss s2 DefinirDokument81 SeitenLss s2 DefinirGiovanny Mendoza BastidasNoch keine Bewertungen

- AgilidadHR 3 4Dokument45 SeitenAgilidadHR 3 4YOSELIN ELIZABETH GUEVARA CAMACHONoch keine Bewertungen

- 9.seguridad MineraDokument69 Seiten9.seguridad MineramichaelNoch keine Bewertungen

- TExto6 Sigma Combinado PDFDokument314 SeitenTExto6 Sigma Combinado PDFthe plaguesNoch keine Bewertungen

- 6.4 Lean Management AccountingDokument12 Seiten6.4 Lean Management Accountingeduardo maganaNoch keine Bewertungen

- WCM ProyectoDokument11 SeitenWCM Proyectoedgar hernadezNoch keine Bewertungen

- Excelencia Operacional Shingo PrizeDokument4 SeitenExcelencia Operacional Shingo PrizeCarlos GonzalezNoch keine Bewertungen

- Rcm2 NuevoDokument33 SeitenRcm2 Nuevoelvis osorio100% (1)

- Lean ADN TPS Trabajo EstandarizadoDokument38 SeitenLean ADN TPS Trabajo EstandarizadoEdgardo HernandezNoch keine Bewertungen

- S1 1 LógicaProposicionalDokument16 SeitenS1 1 LógicaProposicionalAdriana Fabiola HerreraNoch keine Bewertungen

- Tarea8 Ejerciciosdeestimacindeintervalo 100911183510 Phpapp02Dokument3 SeitenTarea8 Ejerciciosdeestimacindeintervalo 100911183510 Phpapp02David EstebanNoch keine Bewertungen

- Kaizen UnoDokument15 SeitenKaizen UnoOfelia GutierrezNoch keine Bewertungen

- OEEDokument22 SeitenOEECristian Uriel Loredo PalomoNoch keine Bewertungen

- Lean Six Sigma Green Belt: © Instituto para La Calidad - PUCP 2017. Todos Los Derechos ReservadosDokument66 SeitenLean Six Sigma Green Belt: © Instituto para La Calidad - PUCP 2017. Todos Los Derechos ReservadosFidel TrujilloNoch keine Bewertungen

- TPM PDFDokument47 SeitenTPM PDFfernandapesoNoch keine Bewertungen

- Efectividad Global Del Equipo OEE TeoríaDokument45 SeitenEfectividad Global Del Equipo OEE TeoríaKleber Barba BarbaNoch keine Bewertungen

- Mejora TPMDokument21 SeitenMejora TPMBladimir FSNoch keine Bewertungen

- Informe de PracticasDokument9 SeitenInforme de PracticasAlticom SoporteNoch keine Bewertungen

- Proyecto de Aplicación de Un Modelo Justo A Tiempo Mediante KANBAN ExternoDokument18 SeitenProyecto de Aplicación de Un Modelo Justo A Tiempo Mediante KANBAN ExternoRyan Baker100% (1)

- Lean Manufacturing Sem13Dokument83 SeitenLean Manufacturing Sem13Violeta Ambrosio SalvadorNoch keine Bewertungen

- 02 7 ET 001 RevBDokument80 Seiten02 7 ET 001 RevBjazz217Noch keine Bewertungen

- Habil I Dad Es Rentable SFDokument70 SeitenHabil I Dad Es Rentable SFtraveontourNoch keine Bewertungen

- Calculadora KanbanDokument4 SeitenCalculadora KanbanHermes ZamoraNoch keine Bewertungen

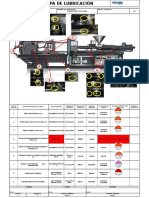

- Mapas de LubricacionDokument14 SeitenMapas de LubricacionJainer Antonio Cera Mercado100% (1)

- Trabajo Final Especializacin ASME Confiabilidad YairTeheranSuarez VF AprobadoDokument37 SeitenTrabajo Final Especializacin ASME Confiabilidad YairTeheranSuarez VF AprobadoWilkin Llanca BlasNoch keine Bewertungen

- HERRAMIENTASDokument14 SeitenHERRAMIENTASalejandroNoch keine Bewertungen

- Lean Six Sigma Startup MethodologyDokument8 SeitenLean Six Sigma Startup Methodologyramiro torresNoch keine Bewertungen

- Tarea Por Faltas U1Dokument9 SeitenTarea Por Faltas U1Aneth lunaNoch keine Bewertungen

- Instituto Tecnologico de Saltillo: Tópicos de Optimización de ProcesosDokument8 SeitenInstituto Tecnologico de Saltillo: Tópicos de Optimización de ProcesosLuis SanchezNoch keine Bewertungen

- Resumen Codeii - LSSDokument6 SeitenResumen Codeii - LSSAlexander Puma PalominoNoch keine Bewertungen

- Raci 2Dokument2 SeitenRaci 2Mario Alejandro Charlin SteinNoch keine Bewertungen

- Presentación de Mes - ÁreasDokument2 SeitenPresentación de Mes - ÁreasMario Alejandro Charlin SteinNoch keine Bewertungen

- Carta Gantt Lean 5SDokument30 SeitenCarta Gantt Lean 5SMario Alejandro Charlin SteinNoch keine Bewertungen

- A3-RCA Plasterboard ARGDokument8 SeitenA3-RCA Plasterboard ARGMario Alejandro Charlin SteinNoch keine Bewertungen

- Raci 2Dokument2 SeitenRaci 2Mario Alejandro Charlin SteinNoch keine Bewertungen

- Raci 2Dokument2 SeitenRaci 2Mario Alejandro Charlin SteinNoch keine Bewertungen

- Cálculo de Ahorros de Proyectos de MejoraDokument5 SeitenCálculo de Ahorros de Proyectos de MejoraMario Alejandro Charlin SteinNoch keine Bewertungen

- Carta Gantt Lean 5SDokument30 SeitenCarta Gantt Lean 5SMario Alejandro Charlin SteinNoch keine Bewertungen

- Gantt Plan Mejora Continua Romeral2Dokument45 SeitenGantt Plan Mejora Continua Romeral2Mario Alejandro Charlin SteinNoch keine Bewertungen

- AMPM - Roadmap - PlanningDokument4 SeitenAMPM - Roadmap - PlanningMario Alejandro Charlin SteinNoch keine Bewertungen

- A3 RCA LogisticaDokument5 SeitenA3 RCA LogisticaMario Alejandro Charlin SteinNoch keine Bewertungen

- Presentación de Mes - ÁreasDokument2 SeitenPresentación de Mes - ÁreasMario Alejandro Charlin SteinNoch keine Bewertungen

- CIP March 2013Dokument4 SeitenCIP March 2013Mario Alejandro Charlin SteinNoch keine Bewertungen

- Cálculo de Ahorros de Proyectos de MejoraDokument5 SeitenCálculo de Ahorros de Proyectos de MejoraMario Alejandro Charlin SteinNoch keine Bewertungen

- AMPM - Roadmap - PlanningDokument4 SeitenAMPM - Roadmap - PlanningMario Alejandro Charlin SteinNoch keine Bewertungen

- Carta Gantt Lean 5SDokument30 SeitenCarta Gantt Lean 5SMario Alejandro Charlin SteinNoch keine Bewertungen

- Carta Gantt Lean 5SDokument30 SeitenCarta Gantt Lean 5SMario Alejandro Charlin SteinNoch keine Bewertungen

- Planilla de Excel Calendario Gantt DinamicoDokument5 SeitenPlanilla de Excel Calendario Gantt DinamicoMario Alejandro Charlin SteinNoch keine Bewertungen

- Historia Del TWIDokument1 SeiteHistoria Del TWIMario Alejandro Charlin SteinNoch keine Bewertungen

- Contenido para Un Curso Lean TrainingDokument1 SeiteContenido para Un Curso Lean TrainingMario Alejandro Charlin SteinNoch keine Bewertungen

- Historia de Las Ideas Políticas RESUMENDokument10 SeitenHistoria de Las Ideas Políticas RESUMENMario Alejandro Charlin SteinNoch keine Bewertungen

- Lean SchoolDokument86 SeitenLean SchoolMario Alejandro Charlin SteinNoch keine Bewertungen

- Lean School - Lean Training ChileDokument20 SeitenLean School - Lean Training ChileMario Alejandro Charlin SteinNoch keine Bewertungen

- Lean ProductionDokument28 SeitenLean ProductionMario Alejandro Charlin SteinNoch keine Bewertungen

- Tesis Lean Mineria UC. WordDokument158 SeitenTesis Lean Mineria UC. WordMario Alejandro Charlin SteinNoch keine Bewertungen

- Lean ProductionDokument28 SeitenLean ProductionMario Alejandro Charlin SteinNoch keine Bewertungen

- ES Lista de Comandos SMSDokument40 SeitenES Lista de Comandos SMSLuis Chavez AdalidNoch keine Bewertungen

- Indice de Un Econegocio CacaoDokument19 SeitenIndice de Un Econegocio CacaodianaakeNoch keine Bewertungen

- Tiempo de Despacho de Las MercancíasDokument49 SeitenTiempo de Despacho de Las MercancíasPAULANoch keine Bewertungen

- Ventajas y Desventajas Del Correo ElectronicoDokument14 SeitenVentajas y Desventajas Del Correo ElectronicoDianis878% (9)

- Ley de Ohm y WattsDokument12 SeitenLey de Ohm y WattsdarwinNoch keine Bewertungen

- Parque Villa Silvestre (Grupo 6)Dokument11 SeitenParque Villa Silvestre (Grupo 6)Manuel AgurtoNoch keine Bewertungen

- Tema 3 - de La Estrategia A La OperacionDokument66 SeitenTema 3 - de La Estrategia A La OperacionNadia GutierrezNoch keine Bewertungen

- Impacto de La Informatica y La Telematica en La Construccion Del Conocimiento CientificoDokument10 SeitenImpacto de La Informatica y La Telematica en La Construccion Del Conocimiento CientificoJosué MorenoNoch keine Bewertungen

- Ensayo Sobre La Norma TL 9000Dokument5 SeitenEnsayo Sobre La Norma TL 9000Sebastian Fiallos MartinezNoch keine Bewertungen

- ASUSTek s5184 - N61J User Manual - HDokument28 SeitenASUSTek s5184 - N61J User Manual - Hshatal16Noch keine Bewertungen

- H5000 Contador para Grandes Consumos: Funcionalidad y Precisión ConectividadDokument2 SeitenH5000 Contador para Grandes Consumos: Funcionalidad y Precisión ConectividadSoporte TecnicoNoch keine Bewertungen

- Fo PR 281certificadodearranqueparasistemavrfovrv2Dokument2 SeitenFo PR 281certificadodearranqueparasistemavrfovrv2José Guillermo Herrera GarcíaNoch keine Bewertungen

- Investigacion de ASPOVITDokument47 SeitenInvestigacion de ASPOVITJEZZICA JOSEFA GRAJALES OSORIONoch keine Bewertungen

- Modelo Cliente ServidorDokument14 SeitenModelo Cliente ServidorØsWälðø MärçänøNoch keine Bewertungen

- El Intercambio DesigualDokument6 SeitenEl Intercambio DesigualYeimy KattyyNoch keine Bewertungen

- El Software Libre y Su Rol en El Desarrollo Tecnologico Del PaisDokument2 SeitenEl Software Libre y Su Rol en El Desarrollo Tecnologico Del PaisEduardo100% (2)

- Check List de BateriaDokument1 SeiteCheck List de Bateriafernando ortizNoch keine Bewertungen

- Cindy Flores P. Exposicion TecnologiaDokument20 SeitenCindy Flores P. Exposicion TecnologiaAlcides Muñoz OcasNoch keine Bewertungen

- Analisis de La Arquitectura Interna Del Pic16f887Dokument12 SeitenAnalisis de La Arquitectura Interna Del Pic16f887jared porfirioNoch keine Bewertungen

- Manual de Prácticas PLCDokument12 SeitenManual de Prácticas PLCJorge PillcoNoch keine Bewertungen

- INMARSATDokument7 SeitenINMARSATPeñalver SergioNoch keine Bewertungen

- MagazineDokument31 SeitenMagazineAlfredo Ballon MNoch keine Bewertungen

- Reactivos de Examen Diagnóstico Uso Eficiente de La EnergíaDokument3 SeitenReactivos de Examen Diagnóstico Uso Eficiente de La Energíamaria DiLaurentisNoch keine Bewertungen

- Entrega Fase 4 Grupo 55Dokument18 SeitenEntrega Fase 4 Grupo 55Karina Salazar NuñezNoch keine Bewertungen

- Introducción Al Lenguaje de MaximoDokument5 SeitenIntroducción Al Lenguaje de MaximoJ MLNoch keine Bewertungen

- Como Instalar Roundcube Webmail en CentOS - ProgramaciónDokument4 SeitenComo Instalar Roundcube Webmail en CentOS - ProgramaciónAlexander Paredes SaraviaNoch keine Bewertungen