Beruflich Dokumente

Kultur Dokumente

Fuerza Motriz Segunda Mono

Hochgeladen von

FernandoMendozaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Fuerza Motriz Segunda Mono

Hochgeladen von

FernandoMendozaCopyright:

Verfügbare Formate

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

UNIVERSIDAD NACIONAL DE INGENIERÍA.

FACULTAD DE INGENIERÍA MECÁNICA.

FUERZA MOTRIZ TERMICA

MN153 A

DISEÑO DE UNA CENTRAL TERMICA DE CICLO

COMBINADO EN LOS DEPARTAMENTOS DE

CAJAMARCA, AMAZONAS Y LA LIBERTAD (600 MW)

Profesor:

Ing. Aguilar Vizcarra, Duilio

Integrantes:

Huamán Ortiz, Ronald Richard 20070180B

Quispe Rodríguez, Sergio. 20060117F

Carbajal Penadillo Jaime. 20087505G

Lima, 27 de diciembre del 2011

2011 – II

1 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

INTRODUCCIÓN

Continuando con el proceso de diseño de una planta de ciclo combinado con

cogeneración pasaremos ahora a definir los detalles de la ubicación y distribución de la

planta. Dentro de la distribución de planta veremos específicamente la ubicación de

cada uno de los equipos tanto los tanques de almacenamiento de combustible como

también la ubicación de las turbinas y la manera en que estas se interconectan.

El cálculo también se enfoca al las uniones de tuberías donde se determinara el tipo de

material, diámetro, longitud, etc. Luego pasaremos a calcular también la torre de

enfriamiento donde se realiza el tratamiento de agua. Todos estos cálculos estarán en

relación con los cálculos previamente realizados en la monografía anterior donde se nos

indica la demanda de energía proyecta al año 2030es de 1272.54 MW para las regiones

de Cajamarca, amazonas, La libertad.

2 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

UBICACIÓN DEL PROYECTO

RECURSOS POTENCIALMENTE INDUSTRIALIZABLES

Las fuentes energéticas con que dispone el País se clasifican de la siguiente manera:

FUENTES DE ENERGIA NO RENOVABLE

Son aquellas que existen en cantidad fija y se agotarán. Entre ellas tenemos: los

combustibles fósiles y los radioactivos. Los combustibles fósiles se denominan así por

ser energía solar almacenada durante millones de años.

PETROLEO

Es una de las fuentes de energía más utilizadas, especialmente para el transporte

(gasolina y diesel). Las zonas petroleras con reservas probadas están en la costa norte

(Tumbes y Piura), en el zócalo (especialmente en el norte), en la cuenca amazónica, y

en la sierra.

Figura – Lotes con contratos para

operaciones petroleras en el Perú

Fuente: MINEM

3 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Figura – Principales Abastecedores

de Combustibles

Fuente: MINEM

Como se puede observar, La Libertad cuenta con abastecedores de combustible y tiene

contratos vigentes de operaciones petroleras, por este motivo centraremos nuestra

central también por ser un lugar céntrico de abastecimiento de energía a las tres regiones

asignadas en nuestro proyecto (Cajamarca, La Libertad y Amazonas).

LA LIBERTAD:

4 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

CONDICIONES AMBIENTALES

Altitud (msnm) 33

Presión atmosférica (bar) 0,97

Temperatura ambiental (ºC) 20

Fuente: Servicio Nacional de Meteorología e Hidrológica del Perú – SENAMHI

5 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

1. RESUMEN DE CALCULOS TERMODINAMICOS PREVIOS

RESUMEN CICLO JOULE BRAYTON – CICLO GAS

RESUMEN CICLO JOULE BRAYTON

Flujo de Aire (Kg/s) 787.71

Trabajo del Compresor (WC) KW 313863.0495

Trabajo de la Turbina (WT) KW 647635.4145

Trabajo Neto (WN) KW 333772.365

Calor Recibido del Combustible (QA) KW 606506.5276

Calor Cedido al ciclo vapor (QB) KW 416625,68

Eficiencia del ciclo Joule Brayton % 55.03

RESUMEN CICLO RANKINE (VAPOR)

RESUMEN CICLO RANKINE

Calor Cedido Real al ciclo vapor (QBr) KW 374963,11

Potencia Bomba KW 1833.76

Potencia Turbina Vapor KW 147685.11

Potencia Neta Ciclo Rankine KW 145851.34

Qout KW 263896.55

Eficiencia Ciclo Rankine % 38,89

EFICIENCIA DEL CICLO COMBINADO

EFICIENCIA DEL CICLO COMBINADO

W Neto Ciclo Joule - Brayton (Gas) KW 333772.365

W Neto Ciclo Rankine (Vapor) KW 145851.34

W Neto Total Ciclo KW 479623.705

QA (Calor Ingreso) KW 606506.5276

Eficiencia Total Ciclo % 79,19

6 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

2. SELECCIÓN DE LOS PRINCIPALES COMPONENTES DE LA

PLANTA

SELECCIÓN DE EQUIPOS DEL CICLO COMBINADO

SELECCIONAMOS LA TURBINA A GAS: SGT5-4000F SIEMENS

Nuestra probada SGT5-4000F se caracteriza por su alto rendimiento, bajos costos de

generación de energía, los largos intervalos entre inspecciones mayores y un diseño

fácil de servicio.

De flujo optimizado y la refrigeración se suman a los más altos niveles de eficiencia de

la turbina de gas para la generación de energía más económica en aplicaciones de ciclo

combinado. Su estado de la tecnología más avanzada se basa en las características de

diseño probadas.

Potencia de salida

292 MW

Eficiencia 39,8%

9.038 kJ / kWh

Velocidad de calentamiento

8.567 Btu / kWh

CALCULADO SELECCIONADA

POTENCIA 647,6 MW 292 MW

EFICIENCIA TÉRMICA 39,98 %

N° TURBINAS 3

7 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Características Técnicas:

Anular, walk-in cámara de combustión con 24 quemadores híbridos

De cerámica de combustión azulejos de la cámara

15-etapa del compresor de flujo axial, con la distribución del flujo optimizado

(superficies de sustentación de difusión controlados)

Un solo cristal álabes de la turbina con recubrimiento de barrera térmica y de

refrigeración película

La tecnología de refrigeración avanzada

Capacidad opcional de combustibles múltiples

Bajo NOx sistema de combustión

Paquetes de Turbinas de Gas de Siemens son la combinación de diseño

estándar con una variedad de módulos add-ons para satisfacer parte

específica y necesidades de los clientes y para proporcionar la solución

ideal para proyectos exitosos. Este enfoque mantiene los costos bajos y

proporciona la flexibilidad necesaria para satisfacer las necesidades

individuales.

SGT5 4000F-PAC, un paquete de 50 aplicaciones Hz, permite la

generación de poder económico en un rango de hasta 292 MW.

SELECCIONAMOS LA TURBINA A VAPOR: SST-800 SIEMENS

La turbina de vapor SST-800 es una transmisión directa de una sola caja con

un diseño de flujo inverso, usado para aplicaciones hechas a medida para los

procesos más complejos en la generación de industria y energía. Funciona a

3.000 o 3.600 rpm para las unidades generadores de hasta 150 MW y en la

velocidad variable hasta 5.000 rpm para las unidades de compresores. La

turbina puede ser utilizado tanto para aplicaciones de condensación y de vuelta

a la presión.

La SST-800 se ha demostrado como un compresor o una unidad

generadora en:

Las plantas de energía - la producción de energía pura

Centrales de ciclo combinado

Industrial cogeneración (producción combinada de calor y electricidad), por

ejemplo, la industria química, industria de alimentos, fábricas de pulpa y papel

Industria petroquímica

Plantas de desalinización de agua marina

8 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

La turbina SST-800 se construye a partir de módulos pre-diseñados se

combinaron para una sola unidad para una adaptación óptima de los

parámetros requeridos. Los tres módulos principales (de entrada, la sección

intermedia y escape) están disponibles en varios tamaños y configuraciones

A pesar de los arreglos típicos están estandarizados, el turbogenerador se

pueden configurar para cumplir con los requisitos específicos del proyecto.

Para la instalación a nivel del suelo de la turbina está equipada con salida axial

o hacia arriba, produciendo un ahorro sustancial en la fundación y la

construcción de los costos. Donde el espacio es restrictivo, un acuerdo con la

baja de escape y el condensador underslung puede ser seleccionado.

9 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

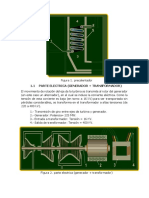

SELECCIONAMOS COMPRESOR DE AIRE SIEMENS STC-SH

Descripción breve

10 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

El STC-SH es un compresor centrífugo con carcasa dividida horizontalmente. Todos los

componentes interiores del compresor son fácilmente accesibles

mediante la simple elevación de la parte superior de la carcasa. Los compresores de

eje único STC-SH son flexibles, están diseñados de conformidad con API 617, y se

pueden usar para la mayor parte de las aplicaciones de proceso y con una amplia

variedad de gases de cualquier peso molecular, incluidas las aplicaciones tóxicas o

peligrosas.

Datos técnicos

• Caudales de 500 a 480.000 m3/h

• Presión de descarga de oxígeno y gases inertes

hasta 100 bar

• Presión de descarga de otros gases de proceso

hasta 50 bar

• Accionamiento a su elección

Ámbitos de aplicación

• Petróleo y gas terrestre y marítimo

• Petroquímica

• Fertilizantes

• Olefinas

• Refinerías

• Química general

Características

• Diseño flexible

• Gran variedad de sistemas de sellado, lo que permite operación seco-seco (sin

aceite)

• Se puede manejar con cualquier sistema de accionamiento

• Elevada eficiencia en carga parcial

• Se puede diseñar hasta cuatro etapas de proceso y hasta 10 impulsores.

11 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

SELECCIÓN DE VÁLVULAS Y EQUIPAMIENTO

Válvulas de Compuerta

Se selecciona una VÁLVULA COMPUERTA CON BRIDA TIPO F , cuerpo de

bronce, Rosca Americana NPT, utilizable para agua aceite y gas. Máxima presión en

frío 232psi (Presión de operación 4Kg/cm2= 56.89psi). de 6” ART.72F

Filtros

Se seleccionan filtros marca SPIRAX SARCO modelo F-125 de 8”, conexión

bridada ANSI 250, Material Hierro fundido Presión Máxima 150 psi , Malla 20.

12 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

SELECCIÓN DE LA BOMBA DE ALIMENTACIÓN A LA CALDERA RECUPERADORA

Características de la Bomba:

CALCULADO SELECCIONADO

CAUDAL 221 m3/h Hasta 2300m3/h

ALTURA 1968m Hasta 5300m

TEMPERATURA 47 ºC Hasta 210ºC

PRESIÓN 140 Bar Hasta 560 bar

Por lo tanto se seleccionará la Bomba de marca KSB con modelo HG/HD (bomba de alimentación de calderas).

http://www.ksb.com/ksb/ImageReader/KSB__product__catalogue__es.pdf?id=340476&property=file

13 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

CÁLCULO DE LOS SISTEMAS AUXILIARES

a) SELECCIÓN DEL TIPO DE TUBERIA

Material de la tubería:

PLANTA A GAS (Ciclo Joule - Bryton):

Condiciones de Gases de Escape:

T7 (°C) = P7 (KPa) = 650

T7 (°F) = 2118 P7 (PSI) = 96

Usando la Tabla 1 (Tubos de supercalentador y recalentador) de los manuales

entregados, seleccionamos:

Material: ASME SA213 Grado TP321H Croloy 18 – 8

Esfuerzo admisible (Lb/pulg2) = 3150 Temperatura de trabajo (°F) = 2100

PLANTA A VAPOR (Ciclo Clausius - Rankine):

Vapor sobrecalentado:

T3 (°C) = 400 P3 (MPa) = 14

T3 (°F) = 752 P3 (PSI) = 2058

Usando la Tabla 1 (Tubos de supercalentador y recalentador) de los manuales

entregados, seleccionamos:

Esfuerzo admisible (Lb/pulg2) = 12500 Temperatura de trabajo (°F) = 900

Material: ASME SA209 Grado Tla - Moly al carbono.

Tubería para el condensador:

14 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Mezcla liquido-vapor

T4 (°C) = 46 P4 (KPa) = 10

T4 (°F) = 115 P4 (PSI) = 1.47

Usando la Tabla 1 (Tubos de supercalentador y recalentador) de los manuales

entregados, seleccionamos:

Material: ASME SA210 Grado Al - Acero al carbono.

Esfuerzo admisible (Lb/pulg2) = 5000 Temperatura de trabajo (°F) = 900

Liquido en estado de saturación

T1 (°C) = 46 P1 (KPa) = 10

T1 (°F) = 115 P1 (PSI) = 1.47

Usando la Tabla 1 (Tubos de supercalentador y recalentador) de los manuales

entregados, seleccionamos:

Material: ASME SA210 Grado Al - Acero al carbono.

Esfuerzo admisible (Lb/pulg2) = 5000 Temperatura de trabajo (°F) = 900

Tubería de líquido subenfriado:

T2R (°C) = 46 P2R (MPa) = 14

T2R (°F) = 115 P2R (PSI) = 2058

Usando la Tabla 1 (Tubos de supercalentador y recalentador) de los manuales

entregados, seleccionamos:

Material: ASME SA209 Grado Tla - Moly al carbono.

Esfuerzo admisible (Lb/pulg2) = 12500 Temperatura de trabajo (°F) = 900

15 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

b) DIMESIONES DE TUBERIAS

PI

Número de cedula ( Schedule) 1000

S

ETAPA S (psi) PI (psi) NUMERO SCHEDULE

Gases de Escape 3150 96 30.5

Vapor Sobrecalentado 12500 2058 164.6

Mezcla Liquido Vapor 5000 1.47 0.3

Líquido Saturado 5000 1.47 0.3

Liquido subenfriado 12500 2058 164.6

Espesores según la ASME:

P D0

dt C

2 S 0,8 P

Donde :

C 0,127; D0 1"

C 0,165; D0 1 1 "2"

4

Velocidad Volumen

GV (Lb / Dical NUMERO

ETAPA S (psi) Recomendadas especifico PI (psi)

Hr) (pulg.) SCHEDULE

(pies / min) (pie3 / Lb)

Vapor

12500 15000 0,285 487172,2 2058,00 5,32 40

Sobrecalentado

Mezcla Líquido

5000 500 0,018 487172,2 1,47 7,32 -

Vapor

Líquido Saturado 5000 500 0,016 487172,2 1,47 6,94 40

Líquido

12500 600 0,016 487172,2 2058,00 6,33 40

Subenfriado

16 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

ETAPA Dnominal Decom Dicom (pulg) dtcom dtcalc Característica

(pulg) (pulg) (pulg)

Vapor 6 6,625 5,18 0,718 0,677 Cédula 160

sobrecalentado

Condensador 8 8,625 7,356 0,322 0,166 Peso Normal

Liquido Saturado 8 8,625 7,356 0,322 0,166 Peso Normal

Líquido 8 8,625 6,875 0,875 0,831 XX

Subenfriado

Se cumple dt calculado < dt comercial

Donde:

Dical Diámetro interno calculado anteriormente

Dnominal Diámetro nominal seleccionado

Decom Diámetro exterior comercial

Dicom Diámetro interior comercial

dtcom Espesor comercial

dtcal Espesor calculado

c) ANALISIS ESTRUCTURAL

E 29,4 0.006 dt 106 ( PSI )

Modelo : apoyado en var ios puntos;

W L4

Y

38 E I

Donde :

I 0,049 D04 DI 4 pu lg

4

Para apoyos cada : 40 pu lg . 1,016 m

17 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Soporte del propio peso:

ETAPA peso propio (Lb / E (PSI) I (pulg4) L Y (Pulg) Y/L (Pulg /

pie) (Pulg) Pie)

1 45,30 29395692 59,11 40 0,001756225 4,39056E-05

2 28,55 29398068 127,69 40 0,000512359 1,2809E-05

3 28,55 29398068 127,69 40 0,000512359 1,2809E-05

4 43,39 29394750 161,70 40 0,000615001 1,5375E-05

El máximo esfuerzo admisible es 0,1 pulgadas por cada pie de longitud.

Soporte de peso del fluido:

Vol. fluido densidad Peso Peso total

Peso fluido Y/L

N (m3 / m (Kg / fluido (lb (Lb / Y (pulg)

(Kg / m) (pulg / pie)

long) m3 ) / pulg) pulg)

1 0,014 56,18 0,76 0,043 45,34 0,00175788 4,3947E-05

2 0,027 890,00 24,40 1,364 29,91 0,00053683 1,34208E-05

3 0,027 990,00 27,14 1,517 30,07 0,00053958 1,34895E-05

4 0,024 990,00 23,71 1,325 44,71 0,00063378 1,58445E-05

Para la etapa 1 de vapor sobrecalentado con el peso del aislante de 2 pulgadas de

espesor:

Dext. (pulg): 6,625

Densidad (Lb / pie3): 4

Dint. (Pulg): 5,189

Volumen de aislante (pulg3 / Pulg) : 54,19243

Peso de aislante (Lb / Pulg) : 0,125445

Peso total (Lb / Pulg): 45,46813

L (Pulg) : 40

Y (Pulg) : 0,001763

Y / L (Pulg / Pie) : 4,41E-05

18 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

SELECCIÓN DE LA TRAMPA DE VAPOR

Teniendo en cuenta la información proporcionada en clase y los criterios de

selección de trampas de vapor según recomendaciones de SPIRAX SARCO,elegiremos

las trampas de Vapor más convenientes para nuestro sistema.

Datos de entrada:

1) Equipos a drenar: Caldero recuperador

2) Existen gases no condensables en el sistema

3) El proceso no debe verse afectado por un drenaje inadecuado del sistema.

4) Se tiene una descarga de condensado continuo.

Según la guía de selección de trampas:

Nos recomienda usar una trampa de vapor del tipo Flotador y Termostático.

Asimismo según la Guía para la selección de Trampas de Vapor entregadas en

clase:

Como se trata de un intercambiador de calor de presión baja y con carga de

condensado continuo se seleccionamos una trampa de flotador y termostática.

Características Principales:

- Son trampas muy versátiles.

- Trabajan perfectamente tanto con cargas de condensado grandes como

pequeñas

19 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

- Son de tamaño compacto

- Capacidad de descarga alta y continua para asegurar una transferencia de

calor máxima.

d) TRATAMIENTO DEL AGUA

La necesidad de contar o suministrar agua blanda requiere el uso de ablandadores, cuya

operación se basa en el intercambio catiónico, para lo cual se debe usar resina. En el

Anexo 01 se dan más detalles acerca del funcionamiento de un ablandador.

El tratamiento de agua también abarca aspectos como el control de bacterias y corrosión

de los equipos y tuberías.

Partes:

- Casco metálico

- Volumen de resina de intercambio iónico

- Volumen de graba gruesa

- Volumen de grava fina

- Toberas de flujo de agua

- Volumen de expansión

Calculo del volumen de resina:

D *T * C

VR

30000

Donde:

VR = volumen de resina

T = tiempo de trabajo del ablandador (10 horas)

D = dureza total del agua (20.4 gr/gal = 350 ppm)

C = volumen del agua por ablandador (40.67 Kg/s = 38677.5 gal/hr)

30000 gr/pie3 = capacidad del ablandamiento de la resina

20.4 gr / gal * 10hr * 38677.5 gal / hr

VR

30000 gr / pie 3

VR 263.007 pie 3

20 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Volumen de agua entre cada regeneración:

Capacidad de ablandamiento:

263.007 pie 3 * 30000 gr / pie3 7890210 gr

Para una dureza de 350 ppm (20.4 gr/gal) :

7890210 gr

386775 gal

20.4 gr / gal

Tiempo de regeneración y enjuague

Volumen de resina = 263.007 pie3

1 pie3 de resina = 7 Kg de sal

Humedad de la sal = 2%

Solución de NaCl = 23%

263.007 * 7

1878.62 KgdeSal

0.98

23 gr de sal -------------77 gr de agua

1878.62 gr de sal ----- X

X = 6289.29 gr de agua

X = 6.289 litros (1.6613 gal)

Gasto de agua para enjuague de las resinas

DATOS: para el lavado de 1 pie3 de resina se requiere 150 gal

gal

150 * 263.007 pie 3 39451.05 gal

pie 3

Por el lecho pasan:

Gastototal:

1.6613gal 3945105 gal 39452.71gal / hr

por el lecho pasan (de resina) :

39452.7 gal / hr

657.55 gal / min

60 min/ hr

21 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Tiempo de regeneración y enjuague:

39452.7 gal

60 min

657.55 gal / min

Dimensiones del ablandador

Altura de la resina:

VR * R 2 * HR

Es necesario asumir o definir una relación altura de resina (HR) y radio del ablandador

(R) tal que:

HR / R = K, luego:

* HR 2 * HR

VR

K2

finalmente :

K 2 *VR

HR 3

Para nuestro caso asumimos K = 2

2 2 * 263.007

HR 3

HR 6.94 pie

Altura de grava : Hs

Grava fina = 3” de altura

Grava mediana = 3” de altura

Grava gruesa = 3” de altura

Arena fina = 3” de altura

Por lo tanto la altura total de grava será de 1 pie

22 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Espacio muerto en la parte inferior y en la parte superior

Hms = Espacio muerto en la parte superior o cámara de expansión = 1 ½ Hs = 1 ½ pie

Hmi = Espacio muerto en la parte inferior = ½ Hs = ½ pie

Altura de los casquetes esféricos : Hc

Casco superior: Hcs = 1/3 R = 1/3*3.47 = 1.16 pie

Casco inferior: Hci = 0.75 pie

FINALMENTE: LA ALTURA TOTAL DEL ABLANDADOR SERÁ:

H = HR + Hs + Hms + Hmi + Hcs + Hci

H = 6.94 + 1 + 1 ½ + ½ + 1.16 + 0.75

H = 11.85 pie = 3.61 m

Requerimiento de Agua para la Planta: magua (Kg / s) = 29.2

Funcionamiento de la Planta Continúa: # Horas / día = 16

Dureza de Agua de Reposición: D (ppm) = 350

Masa del agua para Reposición: mreposición (Kg / s) = 9.73

Densidad del agua: agua (Kg / m3) = 1000

Volúmen de agua a Reponer: Vagua (m3 / s) = 0.010

SELECCION DEL EQUIPO

Volumen del agua a reponer: Vagua (gal / día) = 222158.1

Volumen de resina necesaria: Vresina (pie3) = 50.37

Se asumirá tratamiento con dos equipos de servicio intermitente; es decir:

1 Ablandador trabajando dos veces al día por 8 horas

1 Ablandador trabajando una vez al día por 8 horas

Número de horas de funcionamiento: (# Horas / regeneración) = 8

23 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Volumen del agua a reponer (requerida): Vagua (gal / regeneración) = 74052.7

Volumen de resina necesaria: Vresina (pie3) = 16.79

Del catálogo proporcionado en clase; se asume ABLANDADOR FAL - 40D – SM

obtenemos las siguientes características:

* Volumen de resina: Vresina (pie3) = 80

* Flujo de agua para el enjuague: Q (GPM) = 60

* Número máximo de granos: #Granos máx = 2400000

* Número mínimo de granos: #Granos mín = 1600000

* Flujo de agua procesada para:

Servicio Continúo: Qcontinúo (GPM) = 360

Servicio Intermitente: Qintermitente (GPM) = 500

* Dimensiones del Tanque Reactor: 48 x 72"

* Dimensiones del Tanque de Salmuera: 54 x 60"

* Flujo de agua a procesar: Qt (GPM) = 154

* Capacidad Máxima de agua regenerada: Vagua/regen (galones) = 74070.9

*Cantidad de Sal requerida para la regeneración

(7Kg de sal<>1 pie3 de resina) Wsal (Kg) = 560

* Agua por humedad de la sal: V1 (gal) = 6.36

* Agua en la salmuera (23%ClNa; 77%agua) V2 (gal) = 318.2

* Agua para el enjuague (150gal<>1pie3 de resina) V3 (gal) = 7555.23

* Agua que pasa por el lecho de resina: Vregeneración (gal/regeneración) = 7857.44

* Tiempo de Regeneración: tregeneración (min) = 5.18

Número de horas de funcionamiento #Horas = 16

Flujo de agua a reponer Qreponer (gal / hr) = 14418.1

Volumen de resina necesaria Vresina (pie3) = 50.37

Volumen de agua a reponer Vagua (gal) = 222158.1

REGENERACION:

Sal para la Regeneración (7Kg de ClNa<>1pie3 de resina) Wsal (Kg) = 352.58

24 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Agua por humedad de la sal V1 (gal) = 6.36

Agua en la Salmuera V2 (gal) = 318.2

Agua para el enjuague (150gal<>1pie3 de resina) V3 (gal) = 7555.23

Agua que pasa por el lecho de resina: Vregeneración (gal/regeneración) = 7879.8

Asumiendo, tiempo para la regeneración tregeneración (min) = 360

DIMENSIONES:

Resina

Relación Altura de la Resina - Diámetro HR / D = 1.3

Diámetro de Ablandador D (pie) = 2.31

Altura de la Resina HR (pie) = 3.004

Grava

Grava Fina (de 2 a 3 pulg de altura) H1 (pulg) = 3

Grava Media (de 2 a 3 pulg de altura) H2 (pulg) = 3

Grava Gruesa (de 2 a 3 pulg de altura) H3 (pulg) = 3

Arena Fina (de 2 a 3 pulg de altura) H4 (pulg) = 3

Altura de la Grava Hs (pie) = 1

Espacio Muerto Superior e Inferior

Altura del espacio muerto superior (1,5Hs) HMS (pie) = 1.5

Altura del espacio muerto inferior (0,5Hs) HMI (pie) = 0.5

Casquete Esféricos Superior e Inferior

Altura del Casquete Esférico Superior (1/6D) HCS (pie) = 0.501

Altura del Casquete Esférico Inferior (0,75pie) HCI (pie) = 0.75

Altura total del Ablandador H (pie) = 5.4

Diámetro del Ablandador D (pie) = 2.38

ESPECIFICACIONES DEL TANQUE:

Presión sobre la placa porta toberas

Presión en el interior del Tanque Pi (psi) = 60

Presión debido al agua en la parte superior PAGUA (psi) = 0.2

25 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Presión debido a la resina PR (psi) = 6.74

Presión debida a la grava PS (psi) = 137.8

Presión total PT (N / m2) = 1411274.7

Material del Tanque

Esfuerzo de Fluencia del Material del Tanque Sy (N / m2) = 230300000

Factor de Seguridad F.S. = 2.5

Esfuerzo de Diseño Sd (N / m2) = 92120000

Espesor del tanque

Espesor de la placa portatoberas e (pulg) = 0.22

Espesor del resto del cilindro e1 (pulg) = 0.044

e2 (pulg) = 0.0004

Espesor del Tanque e (mm) = 5.56

e (mm) = 6

AISLAMIENTOS

Material: Perlita Expandida

Densidad (Lb / pie3) = 3.00

conductividad (BTU.pie / hr.pie2.°F) = 0.02217

Tubo

De (Pulg) = 18

Di (Pulg) = 16.786

Aislante

Dext (Pulg) = 18.00

hi (BTU / h.pulg2.°F) (Alta Presión) = 520

26 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

he (BTU / h.Pulg2.°F) (Aire exterior) = 6

ktubo (BTU / hr.Pulg.°F) = 45

kaislante (BTU / h.pulg.°F) = 0.02217

Tinterior (°F) = 1490

Texterior (°F) = 68

T (°F) = 1422

Por unidad de longitud:

Rci (h.Pulg.°F / BTU) = 0.00003647

Rkt (h.Pulg.°F / BTU) = 0.00010725

Rka (h.Pulg.°F / BTU) = 0.88638009

Rce (h.Pulg.°F / BTU)= 0.00294732

R (h.Pulg.°F / BTU) = 0.88947113

T

Q

R Q= 1598.70 Btu / h.plg

Q= 198.53 KW / m

Bibliografía

http://www.energy.siemens.com/fi/en/power-generation/steam-turbines/sst-400.htm

e) CALDERO RECUPERADOR

Pérdidas de Presión en la Chimenea de Expulsión

27 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

353 371

DTIRO H

TA 273 Tg 273

Considerando que:

Altura de la chimenea (m) 10

Ta (°C) 20

Tg (°C) 565

Entonces:

Tiro de la chimenea (mmH2O): 16.475

Pérdidas en la Regulación (mmH2O): 10

Perdida Total en la Chimenea y la Regulación será (mmH2O): 26.475

Pérdidas en el regenerador (mmH2O): 15

Luego:

Pérdidas acumuladas (mmH2O): 41.475

Pérdidas de Presión a través del Caldero Recuperador

1.- Ducto de Suministro de Aire (mmH2O): 15.61

2.- Hogar (mmH2O): 6.4

3.- Tubos (mmH2O): 78.6

4.- Recalentamiento (mmH2O): 26

5.- Economizador (mmH2O): 41.7

6.- Chimenea, Regulacion y regenerador (mmH2O): 41.475

Total Pérdidas (mmH2O): 209.785

Agregando 20% por Pérdidas de Empalme, tenemos:

Perdida de Presión (mmH2O): 251.742

Perdida de Presión (mH2O): 0.252

Perdida de Presión (KPa): 2.462

Flujo de aire (Kg/s): 559.9

Exceso de aire (25%): 139.97

Perdidas de flujo en el calentador (2%): 11.1976

Perdidas de aire en el Hogar (7.5%): 41.991

28 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Flujo de aire real (Kg/s): 753

Selección del Ventilador

Factor de selección (%): 10

Flujo de aire final (Kg/s): 828

(Kg/m3): 1.17

Q (m3/seg): 708

Factor de Servicio: 1.1

v: 0.75

m: 0.9

Potencia del Ventilador (KW): 1917.44

Potencia del Motor (KW): 2840.66

f) TORRE DE ENFRIAMIENTO

Una torre de enfriamiento es una instalación que extrae calor del agua mediante

evaporación o conducción. Para crear flujo de aire hacia arriba, algunas torres de

enfriamiento contienen aspas en la parte superior, las cuales son similares a las de un

ventilador. Estas aspas generan un flujo de aire ascendente hacia la parte interior de la

torre de enfriamiento. El agua cae en un recipiente y se retraerá desde ahí generalmente

hacia un tanque deposito y regresa al proceso de producción.

Existen sistemas de enfriamiento abiertos y cerrados. Cuando un sistema es cerrado, el

agua no entra en contacto con el aire de fuera. Como consecuencia la contaminación del

agua de las torres de enfriamiento por los contaminantes del aire y microrganismos es

insignificante. Además, los microrganismos presentes en las torres de enfriamiento no

son eliminados a la atmósfera.

A) FUNCIONAMIENTO DE UNA TORRE ENFRIAMIENTO.

29 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

En las torres de enfriamiento se consigue disminuir la temperatura del agua caliente que

proviene de un circuito de refrigeración mediante la transferencia de calor y materia al

aire que circula por el interior de la torre. A fin de mejorar el contacto aire-agua, se

utiliza un entramado denominado “relleno”. El agua entra en la torre por la parte

superior y se distribuye uniformemente sobre el relleno utilizando pulverizadores. De

esta forma, se consigue un contacto óptimo entre el agua y el aire atmosférico.

El relleno sirve para aumentar el tiempo y la superficie de intercambio entre el agua y el

aire. Una vez establecido el contacto entre el agua y el aire, tiene lugar una transferencia

de calor del agua hacia el aire. Ésta se produce debido a dos mecanismos: la transmisión

de calor por convección y la transferencia de vapor desde el agua al aire, con el

consiguiente enfriamiento del agua debido a la evaporación. En la transmisión de calor

por convección, se produce un flujo de calor en dirección al aire que rodea el agua a

causa de la diferencia de temperaturas entre ambos fluidos.

La tasa de enfriamiento por evaporación es de gran magnitud en las torres de

enfriamiento; alrededor del 90 % es debida al fenómeno difusivo. Al entrar en contacto

el aire con el agua se forma una fina película de aire húmedo saturado sobre la lámina

de agua que desciende por el relleno. Esto es debido a que la presión parcial de vapor de

agua en la película de aire es superior a la del aire húmedo que circula por la torre,

produciéndose una cesión de vapor de agua (evaporación). Esta masa de agua evaporada

extrae el calor latente de vaporización del propio líquido. Este calor latente es cedido al

aire, obteniéndose un enfriamiento del agua y un aumentode la temperatura del aire. La

diferencia de temperaturas del agua a la salida y la temperatura húmeda del aire se llama

«acercamiento» o “aproximación”, ya que representa el límite termodinámico de

enfriamiento al que puede llegar el agua

Principios generales

Los procesos de enfriamiento del agua se cuentan entre los mas antiguos que se

conocen. Algunos de estos procesos son lentos, como el enfriamiento del agua en la

superficie.

El proceso de transferencia de calor comprende:

La transferencia de calor latente debido a la evaporación de una porción pequeña

de agua.

30 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

La transferencia de calor sensible debido a la diferencia de temperatura entre el

agua y el aire.

La posible eliminación teórica de calor por kilogramo de aire circulado en una torre de

enfriamiento depende de la temperatura y el contenido de humedad del aire. La

temperatura de bulbo húmedo es un indicador del contenido de humedad del aire. Por

tanto, esta es la temperatura teórica más baja a la que puede enfriarse el agua.

En una torre de enfriamiento hay que tener en cuenta:

La cantidad de calor.

Caudal de agua.

Temperatura entrada del agua.

Temperatura de salida.

Temperatura de bulbo húmedo.

RENDIMIENTO DE UNA TORRE DE ENFRIAMIENTO

El margen de torre : 𝑇𝑒𝑛𝑡𝑟𝑎𝑑𝑎 − 𝑇𝑠𝑎𝑙𝑖𝑑𝑎

Acercamiento : 𝑇𝑠𝑎𝑙𝑖𝑑𝑎 − 𝑇𝐵𝐻𝐴 (Temperatura del bulbo Húmedo)

El rendimiento de la torre depende de la humedad relativa, si el aire es muy húmedo

no se podrá llevar mucho vapor de agua.

Para un buen rendimiento

*Margen de torre : 5-6 °C

*Acercamiento de Torre : 6-7 °C

Eficiencia de una torre de enfriamiento es:

𝑄𝑚𝑒𝑑𝑖𝑑𝑜 (𝑇𝑂𝑁)

(%)𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 = ( ) 𝑥100%

𝑄𝑡𝑒𝑜𝑟𝑖𝑐𝑜 (𝑇𝑂𝑁)

B) CRITERIOS PARA SELECCIÓN DE UNA TORRE DE

ENFRIAMIENTO

Para Escoger una torre de enfriamiento se tiene 2 formas:

1) Por criterio de Merkel.

2) Por Balance térmico.

31 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

1.-CRITERIO DE MERKEL

La teoría del proceso de transferencia de calor en una torre de enfriamiento, es la que

desarrolló Merkel. Este análisis se basa en la diferencia del potencial de entalpía como

fuerza impulsora.

Se supone que cada partícula de agua esta rodeada por una película de aire y que la

diferencia de entalpía entre la misma y el aire circundante proporciona la fuerza

impulsora para el proceso de enfriamiento.

Este método se utiliza cuando no se cuenta con las curvas de comportamiento

proporcionadas por el fabricante de la torre y se utiliza una curva característica general

que nos auxilia, para obtener los datos requeridos por el criterio de Merkel.

Dicha ecuación se expresa:

𝑇ℎ𝑊

𝐾𝑎 𝑥𝐴 𝑑𝑇𝑊

𝑛𝑑 = = 𝐶𝑥 ∫

𝑊𝐿 𝑇𝐶𝑊 (𝐼𝑔𝑊 − 𝐼𝑔 )

Donde:

𝑛𝑑 Número de unidades de difusión.

𝐶 Calor específico del agua (KJ/°K kg).

𝐼𝑔 Entalpía total del gas (KJ/kg) (aire húmedo).

𝐼𝑔𝑊 Entalpía total a la temperatura de la interfase agua aire (KJ/kg) (aire saturado).

𝐾𝑎 Coeficiente de transferencia másico (kg/m2s).

𝑇𝐶𝑊 Temperatura de agua fría (°K).

𝑇ℎ𝑊 Temperatura de agua caliente (°K).

𝑊𝐿 Caudal másico (kg/s).

𝐴 Atmósfera libre.

1 𝑊𝐿 𝑥𝑍

Por su parte la altura de difusión se define como: 𝐻𝐷𝑈 = 𝑍𝑥 𝑛 = Con:

𝑑 𝐾𝑎 𝑥𝐴

𝐴 = 𝑍𝑥𝑎𝑚 𝑥𝑆𝑂 Donde:

𝐻𝐷𝑈: Altura de la unidad de difusión (m).

32 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

𝑍 : Altura del relleno que posee la torre (m).

𝑛𝑑 : Número de unidades de difusión.

𝐾𝑎 : Coeficiente de transferencia másico (kg/m2s).

𝑎𝑚 : Superficie de transferencia de masa por unidad de volumen de torre (1/m).

𝑆𝑂 Superficie total de la sección transversal de la torre (m2).

Una interpretación de la relación integral de Merkel puede extraerse de la Figura.

Ejemplo

En la siguiente figura se ilustran las relaciones del agua y el aire y el potencial impulsor

que existe en una torre de contra flujo, en donde el aire fluye en sentido paralelo, pero

siguiendo una dirección opuesta al flujo del agua.

La línea de operación del agua está representada por la línea AB y se especifica por

medio de las temperaturas del agua de la torre en la entrada y salida. La línea de

operación del aire principia en C, verticalmente por debajo de B, y en un punto que

tiene una entalpía correspondiente a la temperatura de entrada de bulbo húmedo. La

línea BC, representa la fuerza impulsora inicial (h’- h). El aire que sale de la torre se

representa por medio del punto D y la gama de enfriamiento es la longitud proyectada

de la línea CD sobre la escala de temperaturas.

33 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Dependiendo del tipo de proceso, se elide nd (Número de unidades de difusión); para

así poder elegir el tipo de torre de enfriamiento.

El área sombreada, encerrada por los vértices A-B-C-D, es la inversa de la solución de

la relación integral de MERKEL

MÉTODO DEL BALANCE TÉRMICO.

Este método se utiliza cuando no se cuenta con las curvas de comportamiento ni la

curva característica de la torre, proporciona en forma muy global la condición de

operación de la torre, para lo cual se requiere de los datos de diseño y de la prueba de

comportamiento dentro de los límites de aceptación indicados.

Los datos que se requieren tanto de diseño, como de prueba son los siguientes.

W= Flujo de agua = Kg/hr

TAF = Temperatura de agua fría = °C

TAC = Temperatura de agua caliente = °C

Cp = Calor específico del agua =1 Kcal/Kg°C

A partir de estos valores se calcula el calor disipado por la torre con la siguiente

fórmula:

𝑄𝐷 = 𝑊𝐷 𝑥𝐶𝑃 𝑥(𝑇𝐴𝐶𝐷 − 𝑇𝐴𝐹𝐷 )𝑄𝑃 = 𝑊𝑃 𝑥𝐶𝑃 𝑥(𝑇𝐴𝐶𝑃 − 𝑇𝐴𝐹𝑃 )

Donde:

QD = Calor disipado por diseño = Kcal/hr

QP = Calor disipado en la prueba = Kcal/hr

XP = Valores de prueba

XD = Valores de diseño

X= Variables (W, TAC, TAF)

La siguiente relación indica el porcentaje de calor que disipa la torre en condiciones de

operación con respecto a las de diseño, de forma global:

𝑄𝑃

%𝑄𝑅 = ( ) 𝑥100%

𝑄𝐷

34 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Donde:

%𝑄𝑅 = Porcentaje del calor removido por la torre.

Es importante mencionar que el valor resultante de este cálculo es preliminar, por lo que

solamente indica la forma de operar de la torre desde el punto de vista energético y no

como un porcentaje de capacidad.

OPERACIÓN DE LA TORRE DE ENFRIAMIENTO

Acondicionamiento del agua.- Los requisitos de acondicionamiento para una torre de

enfriamiento consisten en la suma de las pérdidas de evaporación, pérdidas por arrastre

y pérdidas a causa del viento.

Potencia del ventilador.- Cuando se lleva a cabo un análisis del costo de una torre de

enfriamiento y los costos de operación de la misma, uno de los factores mas

significativos debe ser el establecimiento de la potencia del ventilador.

La potencia del ventilador de la torre de enfriamiento puede sufrir una reducción

sustancial a causa de un decrecimiento en la temperatura de bulbo húmedo del

ambiente, cuando se emplean motores de doble velocidad en los ventiladores.

Potencia de bombeo.- Otro factor importante en el análisis de la torre de enfriamiento,

en especial para torres de tamaño mediano y grande, es la parte de la potencia de la

bomba atribuida directamente a la torre de enfriamiento. Cuando se trata de torres de

enfriamiento con boquillas de aspersión, la carga estática de bombeo será igual a la

ascensión estática más la pérdida de presión de las boquillas.

Abatimiento de neblina y bruma.-Un fenómeno que ocurre con frecuencia en la

operación de una torre de enfriamiento es la formación de neblina, que produce una

bruma muy visible y con posibilidades muy altas de formación de hielo.

La formación de neblina es ocasionada como resultado de la mezcla de aire caliente que

abandona la torre, con aire ambiente de enfriamiento. En algunas ocasiones utilizan

chimeneas en los ventiladores para reducir la neblina en la parte inferior de la torre.

En los últimos tiempos el aspecto ambiental a recibido mayor atención, aunque aún

existen personas que creen, en forma equivocada, que las descargas de las torres de

enfriamiento son dañinas.

CLASIFICACIÓN DE LA TORRE DE ENFRIAMIENTO

35 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

La forma más simple y usual de clasificar las torres de enfriamiento es según la forma

en que se mueve el aire a través de éstas. Según este criterio, existen torres de

circulación natural y torres de tiro mecánico. En las torres de circulación natural, el

movimiento del aire sólo depende de las condiciones climáticas y ambientales. Las

torres de tiro mecánico utilizan ventiladores para mover el aire a través del relleno.

Torres de circulación natural.

Se clasifican, a su vez, en torres atmosféricas y en torres de tiro natural.

Torres atmosféricas utilizan las corrientes de aire de la atmósfera. El aire se mueve de

forma horizontal y el agua cae verticalmente (flujo cruzado). Son torres de gran altura y

pequeña sección transversal. Deben instalarse en lugares muy despejados, de forma que

ningún obstáculo pueda impedir la libre circulación de aire a través de la torre.

Torre de tiro natural es aquella en la que el aire es inducido por una gran chimenea

situada sobre el relleno en la siguiente Figura. La diferencia de densidades entre el aire

húmedo caliente y el aire atmosférico es el principal motivo por el cual se crea el tiro de

aire a través de la torre. La diferencia de velocidades entre el viento circulante a nivel

del suelo y el viento que circula por la parte superior de la chimenea también ayuda a

establecer el flujo de aire. Por ambos motivos, las torres de tiro natural han de ser altas

y, además, deben tener una sección transversal grande para facilitar el movimiento del

aire ascendente.

SALIDA DE AIRE

Esquema de una torre de tiro natural.

36 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Torres de tiro Mecánico

Las torres de tiro mecánico proporcionan un control total sobre el caudal de aire

suministrado. Se trata de torres compactas, con una sección transversal y una altura de

bombeo pequeñas en comparación con las torres de tiro natural. En estas torres se puede

controlar de forma precisa la temperatura del agua de salida, y se pueden lograr valores

de acercamiento muy pequeños (hasta de 1 o 2 ºC, aunque en la práctica acostumbra a

ser de 3 o 4 ºC). Si el ventilador se encuentra situado en la entrada de aire, el tiro es

forzado. Cuando el ventilador se ubica en la zona de descarga del aire, se habla de tiro

inducido.

Las torres de tiro inducido pueden ser de flujo a contracorriente o de flujo cruzado. El

flujo a contracorriente significa que el aire se mueve verticalmente a través del relleno,

de manera que los flujos de agua y de aire tienen la misma dirección pero sentido

opuesto. La ventaja que tiene este tipo de torres es que el agua más fría se pone en

contacto con el aire más seco, lográndose un máximo rendimiento. En éstas, el aire

puede entrar a través de una o más paredes de la torre, con lo cual se consigue reducir

en gran medida la altura de la entrada de aire.

37 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Torre de flujo a contracorriente y tiro inducido.

Torre de flujo cruzado (tiro inducido)

Condiciones Ambientales

TBH (°F) = 57.2 Humedad Relativa (%) = 95

TBH (°C) = 14 Presión (mmHg) = 712.559

TBS (°F) = 69.8

TBS (°C) = 21

Agua a enfriar

El agua a enfriar será el agua de refrigeración proveniente del ínter enfriador de la etapa

de compresión del ciclo con turbinas a gas, y el agua de refrigeración proveniente del

condensador del ciclo de vapor.

𝑘𝑔𝑟 𝑙𝑏

𝑀𝑎𝑠𝑎𝑑𝑒𝐴𝑔𝑢𝑎 ( ) : 41.48 𝑜 329206.35( )

𝑠 ℎ

𝑘𝑔𝑟

𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑 ( 3 ) : 964.79

𝑚

𝑘𝑗

𝐶𝑎𝑙𝑜𝑟𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 ( ) : 4.186

𝑘𝑔 − °𝐶

𝑚𝑥3600

𝐶𝑎𝑢𝑑𝑎𝑙(𝑄): 𝑄 =

𝜌

𝑚3 𝑔𝑎𝑙

𝐶𝑎𝑢𝑑𝑎𝑙𝑑𝑒𝑎𝑔𝑢𝑎 ( ) = 154.77 𝑜 682.31( )

ℎ min

El agua de refrigeración:

𝑇𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎𝑑𝑒𝑙𝑎𝑖𝑟𝑒𝑎𝑙𝑎𝑒𝑛𝑡𝑟𝑎𝑑𝑎𝑑𝑒𝑙𝑎𝑡𝑜𝑟𝑟𝑒(𝑇1 ) = 20°𝐶

38 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

𝑇𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎𝑑𝑒𝑙𝑎𝑖𝑟𝑒𝑎𝑙𝑎𝑠𝑎𝑙𝑖𝑑𝑎𝑑𝑒𝑙𝑎𝑡𝑜𝑟𝑟𝑒(𝑇2 ) = 43.33°𝐶

De Los datos:

CAPACIDAD DEL VENTILADOR

Para:

𝑝𝑖𝑒 3

Tiro Inducido𝑉𝑜𝑙𝑢𝑚𝑒𝑛𝐸𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜𝑑𝑒𝑙𝑎𝑖𝑟𝑒 ( ) : 16.3

𝑙𝑏

𝑝𝑖𝑒 3

Tiro forzado 𝑉𝑜𝑙𝑢𝑚𝑒𝑛𝐸𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜𝑑𝑒𝑙𝑎𝑖𝑟𝑒 ( ) : 12.8

𝑙𝑏

Entonces con el flujo másico requerido tenemos que:

VENTILADOR DE:

TIRO INDUCIDO (pie3/min): 3658919.2181

TIRO FORZADO (pie3/min): 2873261.7173

AREA REQUERIDA POR LA TORRE (consideraciones):

𝐶𝑎𝑟𝑔𝑎𝑠𝑑𝑒𝑎𝑖𝑟𝑒: [1300 − 1800](𝑙𝑏/ℎ. 𝑝𝑖𝑒 2 )

𝑃𝑎𝑟𝑎𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒𝑠: [300 − 400](𝑝𝑖𝑒𝑠/𝑚𝑖𝑛)

𝐶𝑎𝑟𝑔𝑎𝑠𝑑𝑒𝐴𝑔𝑢𝑎: [500 − 2500](𝑙𝑏/ℎ. 𝑝𝑖𝑒 2 )

39 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Para el Aire: 1600 (𝑙𝑏/ℎ. 𝑝𝑖𝑒 2 )

Área de la torre(𝑝𝑖𝑒 2 ) : 8417.7589

Considerando: 𝐴𝑟𝑒𝑎𝑐𝑢𝑎𝑑𝑟𝑎𝑑𝑎(𝐿): 13𝑝𝑖𝑒𝑠 𝐴𝑟𝑒𝑎𝑐𝑖𝑟𝑐𝑢𝑙𝑎𝑟(𝐷): 4𝑝𝑖𝑒𝑠

Para una sección cuadrada de piso tenemos que:

𝐴𝑟𝑒𝑎(𝑝𝑖𝑒𝑠 2 ) = 169 𝐿(𝑝𝑖𝑒𝑠) = 97 𝐺(𝑙𝑏/ℎ. 𝑝𝑖𝑒 2 ) = 500

Carga de agua (Lb/h) = 2000

Cantidad de Agua a reponer: 𝑋 = 𝑊𝑎 𝑥(𝑆2 − 𝑆1 )

𝑙𝑏𝑝𝑒𝑟𝑑𝑖𝑑𝑎𝑠

𝑋( ) = 0.03820443.72%

𝑙𝑏𝐻2 𝑂

CONDICIONES ÓPTIMA PARA EL ALMACENAMIENTO DEL PETROLEO

RESIDUAL Nº 6

Tanque de Almacenamiento de Combustible:

Tiempo de operación (h/año): 5840

Tiempo de abastecimiento(dias): 15

Tiempo de almacenamiento por día(h): 8

Para la turbina a gas es cogida anteriormente, se tiene como especificaciones:

40 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

Consumo de combustible Turbina a gas (Kg/s): 6.10

Para el consumo de combustible para el caldero recuperador:

Consumo de combustible para el

0.16

caldero adicional (quemador) (Kg/s):

Consumo Total de combustible (Kg/s): 6.26

Condiciones de almacenamiento:

Temperatura de almacenamiento (K): 190

Presión de almacenamiento (KPa): 13789.5

RGAS (KJ/Kg.K): 0.5183

Entonces:

Volumen del tanque de almacenamiento (m3): 19312.8

Diámetro del Tanque Esférico (m): 33.3

Tanque Diario:

Condiciones de almacenamiento:

Temperatura de almacenamiento (K): 293

Entonces:

Volumen del Tanque Diario (m3): 1985.5

Diámetro del Tanque Diario (m): 15.6

41 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

II. BIBLIOGRAFIA CONSULTADA

ESTADÍSTICA ELÉCTRICAPOR REGIONES 2010 - Dirección General de Electricidad,

Dirección de Promoción y Estudios – MINEM (www.minem.gob.pe)

EVOLUCIÓN DE INDICADORES DEL MERCADO ELÉCTRICO 1995-2007

RESULTADOS CENSO 2007 – (www.inei.gob.pe)

TERMODINAMICA PRÁCTICA – Postigo Cruz

TERMODINÁMICA – Cengel

III. ANEXOS

42 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

43 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

44 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

DISEÑO DE UNA PLANTA DE CICLO COMBINADO CON COGENERACIÓN 2011-II

45 FUERZA MOTRÍZ TÉRMICA – UNI - FIM

Das könnte Ihnen auch gefallen

- Ingeniería de la energía eólicaVon EverandIngeniería de la energía eólicaBewertung: 4.5 von 5 Sternen4.5/5 (6)

- Fuerza Motriz Segunda MonoDokument58 SeitenFuerza Motriz Segunda MonoAlberto Salazar OrrilloNoch keine Bewertungen

- Monografia de Fuerza Motriz BlyDokument19 SeitenMonografia de Fuerza Motriz BlyNeo KunNoch keine Bewertungen

- Fuerza Motriz Cap IiDokument34 SeitenFuerza Motriz Cap IiErick Alegría AcevedoNoch keine Bewertungen

- Informe Camara HiltonDokument23 SeitenInforme Camara HiltonJesus UgarteNoch keine Bewertungen

- Labo de Perdidas 4 y 5Dokument27 SeitenLabo de Perdidas 4 y 5Cesar CarhuavilcaNoch keine Bewertungen

- Monografia de Turbomaquinas I-2016 II (2) FIJODokument33 SeitenMonografia de Turbomaquinas I-2016 II (2) FIJOnirvanaNoch keine Bewertungen

- Universidad Nacional de IngenieríaDokument90 SeitenUniversidad Nacional de IngenieríaSonsai QuiruNoch keine Bewertungen

- Cálculo de Elementos de Máquinas MC589 UNI FIMDokument12 SeitenCálculo de Elementos de Máquinas MC589 UNI FIMALberto Tarazona ValverdeNoch keine Bewertungen

- Análisis de Costos y PresupuestosDokument29 SeitenAnálisis de Costos y PresupuestosPedro Antonio Tomairo JayoNoch keine Bewertungen

- Problemas Turbomaquinas Grupo5Dokument12 SeitenProblemas Turbomaquinas Grupo5Jean Pierre Gonzales EscobarNoch keine Bewertungen

- Monografia Fuerza Motriz Termica - Diseño de Una Central TermicaDokument45 SeitenMonografia Fuerza Motriz Termica - Diseño de Una Central TermicaRonald Ratz Retamozo Gamarra75% (4)

- Laboratorio Estudio Del Vapor Iii UniDokument19 SeitenLaboratorio Estudio Del Vapor Iii UniÐanıel PaucarNoch keine Bewertungen

- Turbina A GasDokument33 SeitenTurbina A GasAyrton Estrada SotoNoch keine Bewertungen

- Informe 4.turbina FrancisDokument39 SeitenInforme 4.turbina FrancisJESUSNoch keine Bewertungen

- Solucionario MN 374 2021-1Dokument4 SeitenSolucionario MN 374 2021-1Gonzalo LNoch keine Bewertungen

- LABO2. - Estudio de Los Procesos de Admision y de Formacion de La Mezcla en Los Motores de Encendido Por ChispaDokument34 SeitenLABO2. - Estudio de Los Procesos de Admision y de Formacion de La Mezcla en Los Motores de Encendido Por ChispaLuisCoaquiraNoch keine Bewertungen

- Informe Final N - 1 - Ventilador Centrífugo - Parte IIDokument23 SeitenInforme Final N - 1 - Ventilador Centrífugo - Parte IIjean pierre100% (1)

- Laboratorioa RamjetDokument42 SeitenLaboratorioa RamjetYasiel VelardeNoch keine Bewertungen

- Caracteristica de CargaDokument17 SeitenCaracteristica de CargaFernando Gonzales VillavicencioNoch keine Bewertungen

- Ram JetDokument25 SeitenRam Jetlrodriguez_892566Noch keine Bewertungen

- N 6 Laboratorio Camara HiltonDokument35 SeitenN 6 Laboratorio Camara HiltonVictor AlejandroNoch keine Bewertungen

- Teoria de Maquinas Hidraulicas 2017 IDokument65 SeitenTeoria de Maquinas Hidraulicas 2017 IJulioCarlosSantos100% (1)

- Reconocimientos de Materiales SiderúrgicosDokument20 SeitenReconocimientos de Materiales SiderúrgicosDenis RodriguezNoch keine Bewertungen

- Practica de Laboratorio 06 - CuestionarioDokument2 SeitenPractica de Laboratorio 06 - Cuestionariojorge pardoNoch keine Bewertungen

- 6 Estudio Del Vapor Caldero MarcetDokument21 Seiten6 Estudio Del Vapor Caldero MarcetDavid OrtechoNoch keine Bewertungen

- Monografia 2 TerminadoDokument23 SeitenMonografia 2 Terminadojheysson alexanderNoch keine Bewertungen

- Camara de Combustion HiltonDokument20 SeitenCamara de Combustion HiltonJavier Macedo RamosNoch keine Bewertungen

- LABORATORIO #07 (Ram Jet)Dokument38 SeitenLABORATORIO #07 (Ram Jet)DarioAquinoAlejos100% (1)

- Diseño de Bomba AxialDokument19 SeitenDiseño de Bomba AxialJose Elias100% (1)

- Camara HiltonDokument36 SeitenCamara HiltonBenjamin F ZavalaNoch keine Bewertungen

- Monografía Aire Acondicionado - Presentación Grupo 4Dokument22 SeitenMonografía Aire Acondicionado - Presentación Grupo 4Silvia LlanosNoch keine Bewertungen

- Estudio Del CombustibleDokument12 SeitenEstudio Del CombustibleLuis Marcelo Vargas Villanueva100% (1)

- Labo 3 MotoresDokument23 SeitenLabo 3 MotoresYashiro AlvaradoNoch keine Bewertungen

- Camara de Combustion HiltonDokument24 SeitenCamara de Combustion HiltonFrank EspinozaNoch keine Bewertungen

- PC2 ML 313 20191Dokument1 SeitePC2 ML 313 20191Hiuston Reymundo FloresNoch keine Bewertungen

- Informe 1 Motores de Combustión Interna FIM-UNIDokument16 SeitenInforme 1 Motores de Combustión Interna FIM-UNIAnthony Rafael100% (1)

- Lab. Turbina FrancisDokument25 SeitenLab. Turbina FrancisGlen Treminio Galban100% (1)

- Termodinámica Técnica y Motores Térmicos - CLaudio Mataix - 1ra EdiciónDokument698 SeitenTermodinámica Técnica y Motores Térmicos - CLaudio Mataix - 1ra EdicióndmitryvxNoch keine Bewertungen

- AbcdefghDokument1 SeiteAbcdefghJulioCarlosSantosNoch keine Bewertungen

- Diseño de Una Turbina Kaplan para Una Micro Central Hidroeléctrica en La Zona de TamborrealDokument15 SeitenDiseño de Una Turbina Kaplan para Una Micro Central Hidroeléctrica en La Zona de Tamborreal露 エブリンNoch keine Bewertungen

- 1er Examen Fuerza Motriz y Centrales ElectricasDokument1 Seite1er Examen Fuerza Motriz y Centrales ElectricasMichael Huamán TorrejónNoch keine Bewertungen

- Lab 7 - Compresor de Dos EtapasDokument30 SeitenLab 7 - Compresor de Dos EtapasBrandon Colqui0% (1)

- Monografia de Gestion de La CalidadDokument42 SeitenMonografia de Gestion de La CalidadMatthew Vincent100% (1)

- Informe TurbinaDokument28 SeitenInforme TurbinaCarlosDeLaMataNoch keine Bewertungen

- Ejercicios Resueltos 2011Dokument22 SeitenEjercicios Resueltos 2011carondioNoch keine Bewertungen

- Estudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFDokument25 SeitenEstudio de Los Procesos de Admision y Formacion de La Mezcla en Los Motores Diesel PDFMiguel Buendia Quiliche100% (1)

- Bomba Turbina 1 JohanDokument11 SeitenBomba Turbina 1 JohanJohan F. MonroyNoch keine Bewertungen

- Trabajo Ciclo CombinadoDokument10 SeitenTrabajo Ciclo CombinadoNathalie Hernandez NietoNoch keine Bewertungen

- Monografia Final de Calculo de Elementos IIDokument47 SeitenMonografia Final de Calculo de Elementos IIFidel LaverianoNoch keine Bewertungen

- Monografía Fuerza Motriz 2Dokument15 SeitenMonografía Fuerza Motriz 2jose luisNoch keine Bewertungen

- (MN153) Cálculo Dimensionado y Selección de Los Sistemas Auxiliares Una Central Eléctrica de Ciclo Combinado Con Cogeneracion en La Provincia de Amazonas FINALDokument52 Seiten(MN153) Cálculo Dimensionado y Selección de Los Sistemas Auxiliares Una Central Eléctrica de Ciclo Combinado Con Cogeneracion en La Provincia de Amazonas FINALEduardo Tello del Pino100% (1)

- Finitos 3ra PracticaDokument17 SeitenFinitos 3ra PracticaLucero Del Milagro Magallanes EscateNoch keine Bewertungen

- Turbomaquinas IDokument28 SeitenTurbomaquinas ICarlos Rudas Ramirez100% (2)

- INFORME FINAL DE SDF br123Dokument16 SeitenINFORME FINAL DE SDF br123Cristian BrunoNoch keine Bewertungen

- Central de MoqueguaDokument7 SeitenCentral de MoqueguaLuis RamosNoch keine Bewertungen

- Central de MoqueguaDokument7 SeitenCentral de MoqueguaLuis RamosNoch keine Bewertungen

- Centrales Térmicas de Ciclo Combinado - 05Dokument22 SeitenCentrales Térmicas de Ciclo Combinado - 05Juan TiconaNoch keine Bewertungen

- Ciclo Combinado Primera ParteDokument27 SeitenCiclo Combinado Primera Partediomedes124Noch keine Bewertungen

- Cogeneración CIPDokument26 SeitenCogeneración CIPesanes439Noch keine Bewertungen

- Reporte Termoelectrica Equipo 2Dokument17 SeitenReporte Termoelectrica Equipo 2Sariel Packal Espinoza LepeNoch keine Bewertungen

- Plantas Termicas 2021Dokument4 SeitenPlantas Termicas 2021antonioNoch keine Bewertungen

- Proyecto de Mecatronica IndustrialDokument57 SeitenProyecto de Mecatronica IndustrialDaniel Erhard GarciaNoch keine Bewertungen

- 2015 - SH - 050 Analisis de Riesgo Centra Hidroelectrica PDFDokument270 Seiten2015 - SH - 050 Analisis de Riesgo Centra Hidroelectrica PDFLuis GuzmanNoch keine Bewertungen

- Termoelectrica Chillca 2Dokument1 SeiteTermoelectrica Chillca 2Deyvis Oscar Florez HachaNoch keine Bewertungen

- Caso Empresa EnergíaDokument13 SeitenCaso Empresa EnergíaMILTON ANDRES ANGULO MORRISNoch keine Bewertungen

- Problemas Cap. 6Dokument7 SeitenProblemas Cap. 6Josué A Rodríguez MdzNoch keine Bewertungen

- El Desarrollo de La Turbina de Gas Ha Tenido HistóricamenteDokument3 SeitenEl Desarrollo de La Turbina de Gas Ha Tenido HistóricamenteChristian Laquiticona NinaNoch keine Bewertungen

- Tema 3. Cogeneracion IndustrialDokument46 SeitenTema 3. Cogeneracion IndustrialAlicia BeneytoNoch keine Bewertungen

- Ciclo CombinadoDokument5 SeitenCiclo CombinadoArturo R. AlcántaraNoch keine Bewertungen

- Cogeneracion - Varios CasosDokument116 SeitenCogeneracion - Varios CasosHelio3Noch keine Bewertungen

- Final Diseño de Rellenos SanitariosDokument9 SeitenFinal Diseño de Rellenos SanitariosEdisson torresNoch keine Bewertungen

- Centrales Electricas Unidad 4 y 5Dokument35 SeitenCentrales Electricas Unidad 4 y 5Iván DominguezNoch keine Bewertungen

- EnergíaDokument15 SeitenEnergíaIgnacio Sanchez MatuteNoch keine Bewertungen

- 4.1 Arreglos Generales de Combinaciones Vapor-Gas, Datos de Diseño, Capacidades y Características.Dokument10 Seiten4.1 Arreglos Generales de Combinaciones Vapor-Gas, Datos de Diseño, Capacidades y Características.david gonzalezNoch keine Bewertungen

- Ciclos de Potencia Combinados de Gas y VaporDokument3 SeitenCiclos de Potencia Combinados de Gas y VaporCarlos ZelayaNoch keine Bewertungen

- Taller PreguntasDokument8 SeitenTaller PreguntasMarilyn Melo100% (1)

- Diagrama de Central Termica A Vapor + Problema Resuelto CC Clase 29 AbrilDokument2 SeitenDiagrama de Central Termica A Vapor + Problema Resuelto CC Clase 29 AbrilJhonatanLidioMenachoAnguloNoch keine Bewertungen

- Monografia Turbinas 2017 IIDokument48 SeitenMonografia Turbinas 2017 IIJerson SuarezNoch keine Bewertungen

- EGSADokument31 SeitenEGSAoskarsergioNoch keine Bewertungen

- Examen Parcial IDokument7 SeitenExamen Parcial ICYNTHIA CRISTINA CONTRERAS CACEDANoch keine Bewertungen

- GUIA FMT - CENTRALES TERMOELECTRICAS - Trabajo de Grupo OYOLA TRAB MODELODokument102 SeitenGUIA FMT - CENTRALES TERMOELECTRICAS - Trabajo de Grupo OYOLA TRAB MODELOSOTO FLORES LUIS AYRTONNoch keine Bewertungen

- Semana 4 - CENTRALES TERMICAS CICLO COMBINADO PARTE 2Dokument23 SeitenSemana 4 - CENTRALES TERMICAS CICLO COMBINADO PARTE 2DIAZFRANK549100% (1)

- Centrales TermoelectricasDokument12 SeitenCentrales TermoelectricasARTURONoch keine Bewertungen

- 008 - HRSGDokument59 Seiten008 - HRSGDaniel Gerardo100% (1)

- RIA Documento Consulta 001 2019 V4Dokument26 SeitenRIA Documento Consulta 001 2019 V4cristian rodrigo llerenaNoch keine Bewertungen

- Quispe Chanampa Carlos NicolásDokument10 SeitenQuispe Chanampa Carlos NicolásCarlitosNoch keine Bewertungen

- 4.2 Análisis Comparativo Con La ConvencionalDokument6 Seiten4.2 Análisis Comparativo Con La ConvencionalReyes Cepeda Victor ManuelNoch keine Bewertungen

- Analisis Exergetico de Planta de Ciclo CombinadoDokument25 SeitenAnalisis Exergetico de Planta de Ciclo CombinadoJeanLugoNoch keine Bewertungen

- Centrales Termoelectricas A Gas y A VaporDokument7 SeitenCentrales Termoelectricas A Gas y A VaporAniel MorenoNoch keine Bewertungen