Beruflich Dokumente

Kultur Dokumente

Caso Automoviles KIA

Hochgeladen von

luis0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

91 Ansichten3 Seitenmodelo dss

Originaltitel

Caso Automoviles KIA (1)

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenmodelo dss

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

91 Ansichten3 SeitenCaso Automoviles KIA

Hochgeladen von

luismodelo dss

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 3

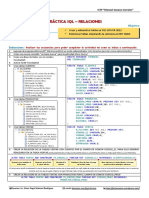

CASO KIA

Estimados estudiantes

Este caso está relacionado con los sistemas de soporte a las decisiones

(DSS) en este sentido es fundamental que para dar solución se apoye

con las referencias bibliográficas depositadas en el entorno de

conocimiento de la unidad 1.

El fabricante de automóviles surcoreano KIA ha estado enfrentando una

competencia importante en el mercado de automóviles de Europa. El

tiempo que transcurre para entregar un vehículo desde que se recibe la

solicitud de compra es un elemento decisivo para satisfacer al cliente.

KIA deseaba transformar esta situación en un arma competitiva: La

organización decidió acortar de ocho a dos semanas el plazo entre la

recepción del pedido de un cliente y la entrega a los distribuidores.

Esto significa que KIA tenía que transformar su cadena de suministros

de un modelo basado de la oferta a uno basado en la demanda en el

cual los autos se fabricaran bajo pedido. Se requeriría que los nuevos

sistemas de información aceleraran todo el proceso de planeación

y producción.

En el sistema anterior de KIA las empresas de ventas nacionales en toda

Europa pronosticaban las ventas mensuales de cada Modelo para el año

en curso y el siguiente. El departamento de ventas de las oficinas

corporativas revisa las cifras con los planicadores industriales para

asegurarse que haya suficiente capacidad fabril para cubrir los pedidos.

Esta parte del proceso de planeación duraba cerca de un mes y se

realizaba cada mes. Además de los datos de planeación los pedidos de

clientes que reciben los distribuidores se transmiten diariamente a

las oficinas corporativas de donde se envían unas ves a la semana a las

plantas de montaje de vehículos de KIA.

Las plantas utilizan estos datos para planear y calendarizar la

producción de KIA. Excepto por este (Ultimo paso todo el proceso de

planeación era obstaculizado por los sistemas de mainframe heredados

que ya no podía manejar el creciente número de modelos y de opciones

disponibles para los clientes de KIA.

El obsoleto sistema tardaba horas para realizar todos los cálculos a

través de un método por lotes durante las noches. Las simulaciones

eran imposibles. Se delegó al equipo de investigación de operaciones

para rediseñar los sistemas y procesos de planeación de la cadena de

suministros de la empresa aun cuando esta había intentado utilizar

software de ERP pero sus herramientas genéricas no podían manejar los

complejos datos que describían los productos KIA.

En consecuencia el equipo de investigación de operaciones necesitó

desarrollar el sistema de manera interna utilizando software de

administración de proyectos que procura optimizar la mezcla de modelos

opciones críticas (motor caja de velocidades) y opciones

secundarias que cumplieran los pronósticos de ventas con las

limitaciones de la capacidad de producción y el rango de productos de la

empresa.

Los pronósticos de ventas factibles se envían a las dependencias

corporativas donde los planificadores industriales utilizan software de

administración de proyectos nuevamente para determinar la producción

semanal óptima de las plantas de montaje de automóviles que cumpla

los objetivos de ventas.

En la planta de montaje, el software dirige la producción continua .La

secuencia de manufacturar un automóvil está diseñada para atenuar la

carga de trabajo en el área de producción y para disminuir los costos de

producción cuando los colores se modifican durante la producción

continua, lo cual requiere que se laven los conductos de las máquinas de

pintura.

El equipo trabajó con grupos de usuarios de los departamentos de

ventas e industrial de KIA para definir el problema de planeación, sus

limitaciones, las variables de decisión, los objetivos a optimizar y las

reglas de negocios a seguir. Cada departamento seleccionó la

información que necesitaba para cumplir sus objetivos. Por ejemplo, el

departamento de ventas se enfocó en la capacidad de producir la mezcla

correcta de modelos, motores, niveles de equipamiento, colores y

opciones de cada mes, en tanto que los planificadores industriales se

concentraron en los volúmenes de producción semanal para cada planta.

El equipo diseño un sistema de prototipos de prueba de conceptos para

que lo validaran los usuarios finales antes de pasar a desarrollar el

software a gran escala. Todas las herramientas de software para el

proyecto de nuevas entregas, se implementaron entre 2000 y 2004. Los

operarios de las plantas solicitaron algunas modificaciones al software

porque no manejaba bien la producción continua de los automóviles.

(Las áreas de producción tenían que manejar demasiadas conversiones

de color). Ahora el software realiza más de 130 millones de evaluaciones

en 15 minutos.

Los cambios que introdujo el nuevo sistema se acompañaron de cambios

en los sistemas relacionados y los procesos de negocios. Los pedidos de

los clientes fluyen directamente de los distribuidores a las plantas de

montaje, y ya no tienen que pasar por las oficinas corporativas.

Preguntas a desarrollar en este caso:

1. ¿Considera que el DSS (Decisión Support System) implementado

en KIA mejoró la toma de decisiones? Si la respuesta es sí,

describa algunas de las decisiones que se mejoraron al utilizar

este sistema. Si la respuesta es no, mencione por qué y que

soluciones daría.

2. ¿Tuvo algún impacto este DSS en el desempeño de los negocios?

Explique su respuesta.

3. ¿Qué factores de administración, organización, tecnología tuvieron

que abordarse para que este sistema tuviera éxito? Realice un

mapa mental para esta respuesta.

Nota: La discusión de este caso debe hacerse en la semana 4 y 5

dentro del foro de trabajo colaborativo

Das könnte Ihnen auch gefallen

- Resumen de Mejores prácticas de gestión empresarial de Jeremy Hope y Steve PlayerVon EverandResumen de Mejores prácticas de gestión empresarial de Jeremy Hope y Steve PlayerNoch keine Bewertungen

- Caso Automoviles KIADokument11 SeitenCaso Automoviles KIAJOANNoch keine Bewertungen

- Respuesta A Pregunta 4 Taller 2Dokument4 SeitenRespuesta A Pregunta 4 Taller 2Joel AnguloNoch keine Bewertungen

- Renault Acelera La Entrega de Un Nuevo DssDokument2 SeitenRenault Acelera La Entrega de Un Nuevo DssRodolfoNoch keine Bewertungen

- CASO 3 RenaultDokument3 SeitenCASO 3 Renaulterick vasquezNoch keine Bewertungen

- Relacionados Con La EmpresaDokument5 SeitenRelacionados Con La EmpresaKarina Aguedo MillaNoch keine Bewertungen

- Modelos para La Toma de DecisionesDokument6 SeitenModelos para La Toma de DecisionesGeovanni JesusNoch keine Bewertungen

- Rio Caso KIA MotorsDokument6 SeitenRio Caso KIA MotorsJeyson AraujoNoch keine Bewertungen

- Sistema de Manufactura y ProducciónDokument3 SeitenSistema de Manufactura y ProducciónJohnHanccoMamaniNoch keine Bewertungen

- Alcance Preconfigurado Automotriz (DBM)Dokument23 SeitenAlcance Preconfigurado Automotriz (DBM)Angel Fernandes CatireNoch keine Bewertungen

- Taller Casos de Uso CochesDokument6 SeitenTaller Casos de Uso CochesMarcelo AlayoNoch keine Bewertungen

- El Intento de ERP en IkonDokument2 SeitenEl Intento de ERP en IkonNorma MorenoNoch keine Bewertungen

- Activida 2 Pregunta 5 Estrategia de Continental y ToyotaDokument3 SeitenActivida 2 Pregunta 5 Estrategia de Continental y ToyotaXavier ArboledaNoch keine Bewertungen

- Capitulo 1 Administracion de La Empresa DigitalDokument34 SeitenCapitulo 1 Administracion de La Empresa DigitalVictor Cordova Siles100% (2)

- Caso Practico Kia MotorsDokument6 SeitenCaso Practico Kia MotorsEdwin CuevaNoch keine Bewertungen

- Caso de Exito AutomotrizDokument5 SeitenCaso de Exito AutomotrizFranco ReyesNoch keine Bewertungen

- Casos de Estuido SITD1Dokument15 SeitenCasos de Estuido SITD1Ivan Alex Apunte CallesNoch keine Bewertungen

- Caso ToyotaDokument10 SeitenCaso ToyotaJulio RomeroNoch keine Bewertungen

- Análisis Del Caso FORDDokument8 SeitenAnálisis Del Caso FORDDelly Miluzka Santos80% (5)

- Sistema de Información de TOYOTADokument6 SeitenSistema de Información de TOYOTAMoniLeivaCastro100% (3)

- Capitulo 1 Administración de La Empresa DigitalDokument34 SeitenCapitulo 1 Administración de La Empresa DigitalAlejandraN.PazNoch keine Bewertungen

- Caso ToyotaDokument4 SeitenCaso ToyotaArévalo Castro DavidNoch keine Bewertungen

- EPGEOPDokument6 SeitenEPGEOPDeyvis delgado garciaNoch keine Bewertungen

- Capitulo 13 - Laudon - Camargo - Giraldo - JonesDokument8 SeitenCapitulo 13 - Laudon - Camargo - Giraldo - JonesLeonard Jones GondolaNoch keine Bewertungen

- Parcial Gestion EstrategicaDokument5 SeitenParcial Gestion EstrategicaarturoNoch keine Bewertungen

- V1 Dian M1u03 Cu ContenidoDokument16 SeitenV1 Dian M1u03 Cu ContenidoFelipe Serrano GonzalezNoch keine Bewertungen

- Caso-Practico Kia MotorsDokument6 SeitenCaso-Practico Kia MotorsWendy SotoNoch keine Bewertungen

- SISTEMAS DE INFORMACIÓN IDokument12 SeitenSISTEMAS DE INFORMACIÓN IAndres67% (3)

- Casos PracticosDokument24 SeitenCasos PracticosFran Luna60% (5)

- Integrador ASITDokument5 SeitenIntegrador ASITfiiooreeeeNoch keine Bewertungen

- DocxDokument13 SeitenDocxCristian CastellonNoch keine Bewertungen

- 1Dokument7 Seiten1Maria JuliaNoch keine Bewertungen

- Aplicación de La Norma ISO y Estándares InternacionalesDokument5 SeitenAplicación de La Norma ISO y Estándares InternacionalesWilmer CamposNoch keine Bewertungen

- Caso Kia SolucionDokument6 SeitenCaso Kia SolucionLuis Recinos EngelhardNoch keine Bewertungen

- Informe Jorge Castro Manrique MODASADokument5 SeitenInforme Jorge Castro Manrique MODASAJorge Castro ManriqueNoch keine Bewertungen

- CASO TOYOTA Grupo 4Dokument8 SeitenCASO TOYOTA Grupo 4sanchezascenciosNoch keine Bewertungen

- Implementación Lean Six-Sigma en Una Industria de Fabricación de Ejes de Automóviles - Un Estudio de Caso - ScienceDirectDokument13 SeitenImplementación Lean Six-Sigma en Una Industria de Fabricación de Ejes de Automóviles - Un Estudio de Caso - ScienceDirectSlendy GrisalesNoch keine Bewertungen

- Caso Toyota Motor ManufacturingDokument3 SeitenCaso Toyota Motor ManufacturingJoe100% (2)

- Caso I Tata NanoDokument7 SeitenCaso I Tata NanokatherineNoch keine Bewertungen

- Caso Shifting CompletoDokument4 SeitenCaso Shifting CompletoJessica Pilar UCHASARA MAMANINoch keine Bewertungen

- Caso de Estudio Control de La Produccion Ing UsacDokument4 SeitenCaso de Estudio Control de La Produccion Ing UsacagenciareclutadoranicNoch keine Bewertungen

- Sim Erp BaanDokument24 SeitenSim Erp BaanJackson MartinezNoch keine Bewertungen

- Toyota Caso PreguntasDokument5 SeitenToyota Caso PreguntasGianluca Di MarioNoch keine Bewertungen

- 7 Punto.Dokument2 Seiten7 Punto.Rosa MeloNoch keine Bewertungen

- Proyecto TesisDokument21 SeitenProyecto TesisEsmeralda García CelestinoNoch keine Bewertungen

- Caso Estudio Modulo 1-2Dokument6 SeitenCaso Estudio Modulo 1-2Justo BonadeoNoch keine Bewertungen

- Caso Los GirasolesDokument6 SeitenCaso Los Girasolescristopher leon marcelo100% (1)

- Práctica Taller.Dokument11 SeitenPráctica Taller.Ebook. ecNoch keine Bewertungen

- Caso Estudio 3Dokument10 SeitenCaso Estudio 3Julian ElmanNoch keine Bewertungen

- 0718 0764 Infotec 29 04 00189Dokument8 Seiten0718 0764 Infotec 29 04 00189CAMILO ANDRES SALDAÑA CARRILLONoch keine Bewertungen

- Trabajo FinalDokument8 SeitenTrabajo FinalEdwinMontesVergara0% (2)

- Taller Inve.oDokument19 SeitenTaller Inve.oanderson carabaliNoch keine Bewertungen

- LuisJeremyTrejoGinzalez CasosDokument5 SeitenLuisJeremyTrejoGinzalez CasosGremias estaNoch keine Bewertungen

- Plantilla - Casos Unidad 1Dokument5 SeitenPlantilla - Casos Unidad 1Luis MoralesNoch keine Bewertungen

- Práctica TallerDokument9 SeitenPráctica TallerEbook. ecNoch keine Bewertungen

- QFDDokument2 SeitenQFDRizhyy GutierritOzNoch keine Bewertungen

- Taller Inve.oDokument13 SeitenTaller Inve.oanderson carabaliNoch keine Bewertungen

- Variables LogísticasDokument2 SeitenVariables LogísticasLuis Anthony Avila SanchezNoch keine Bewertungen

- Ejercicios Guia 7Dokument4 SeitenEjercicios Guia 7Cristhian ValverdeNoch keine Bewertungen

- Proyecto MISDokument4 SeitenProyecto MISKatherine RamirezNoch keine Bewertungen

- Tarea 3 SeptimbreDokument3 SeitenTarea 3 SeptimbreluisNoch keine Bewertungen

- Posibles AlgoritmoDokument10 SeitenPosibles AlgoritmoluisNoch keine Bewertungen

- Fase 6 - SolucionDokument3 SeitenFase 6 - SolucionluisNoch keine Bewertungen

- Algoritmos PseudoDokument1 SeiteAlgoritmos PseudoluisNoch keine Bewertungen

- Aporte EltronicaDokument1 SeiteAporte EltronicaluisNoch keine Bewertungen

- Taller Analoga EletriDokument13 SeitenTaller Analoga EletriluisNoch keine Bewertungen

- Trabajo Colaborativo Algebra LinealDokument34 SeitenTrabajo Colaborativo Algebra LinealluisNoch keine Bewertungen

- Laboratorio - Eletromanegtismo 3Dokument20 SeitenLaboratorio - Eletromanegtismo 3luis0% (1)

- TAREA 2 - Mapa Conceptual - Luis ReinosoDokument3 SeitenTAREA 2 - Mapa Conceptual - Luis ReinosoluisNoch keine Bewertungen

- Fase 3Dokument17 SeitenFase 3Dong-YulHei90% (10)

- Laboratorio - Eletromane 2Dokument29 SeitenLaboratorio - Eletromane 2luis0% (2)

- ACIERTOSDokument3 SeitenACIERTOSluisNoch keine Bewertungen

- Ejercicio Del 2-4Dokument9 SeitenEjercicio Del 2-4luisNoch keine Bewertungen

- Tercera Semana - Luis ReinosoDokument1 SeiteTercera Semana - Luis ReinosoluisNoch keine Bewertungen

- Anexo FisicaDokument11 SeitenAnexo FisicaAnonymous gliRiOpDZNoch keine Bewertungen

- Practica 4Dokument5 SeitenPractica 4Nico Chavez MartinezNoch keine Bewertungen

- Argumentación LuisreinosoDokument2 SeitenArgumentación LuisreinosoluisNoch keine Bewertungen

- Circuito Analogo-DigitalDokument6 SeitenCircuito Analogo-DigitalluisNoch keine Bewertungen

- Protocolo de Prácticas Del Laboratorio de ElectromagnetismoDokument28 SeitenProtocolo de Prácticas Del Laboratorio de ElectromagnetismoPaola LealNoch keine Bewertungen

- Segunda Semana - Luis ReinosoDokument2 SeitenSegunda Semana - Luis ReinosoluisNoch keine Bewertungen

- Anexo FisicaDokument11 SeitenAnexo FisicaAnonymous gliRiOpDZNoch keine Bewertungen

- Mixer MescladorDokument1 SeiteMixer MescladorluisNoch keine Bewertungen

- Caso Automoviles KIADokument3 SeitenCaso Automoviles KIAluisNoch keine Bewertungen

- Anexo FisicaDokument11 SeitenAnexo FisicaAnonymous gliRiOpDZNoch keine Bewertungen

- Eletro TareaDokument7 SeitenEletro TarealuisNoch keine Bewertungen

- Ejercicios Literal DDokument7 SeitenEjercicios Literal DluisNoch keine Bewertungen

- ConceptosDokument4 SeitenConceptosManous ManousNoch keine Bewertungen

- Anexo FisicaDokument11 SeitenAnexo FisicaAnonymous gliRiOpDZNoch keine Bewertungen

- Paso3 002ingDokument8 SeitenPaso3 002ingluisNoch keine Bewertungen

- Tarea - 3 - 16 - 100413A - 614Dokument36 SeitenTarea - 3 - 16 - 100413A - 614luisNoch keine Bewertungen

- Solución Del Examen Final 2019-II ES1Dokument2 SeitenSolución Del Examen Final 2019-II ES1Jarold Gue CarNoch keine Bewertungen

- Preguntas ResolucionDokument38 SeitenPreguntas ResolucionDiego Adama100% (6)

- Slide - MX - Optimizacion de Redes Ciclicas y Aciclicas PDFDokument6 SeitenSlide - MX - Optimizacion de Redes Ciclicas y Aciclicas PDFMishell Angueta GiraldoNoch keine Bewertungen

- Compulsa y AuditoríaDokument1 SeiteCompulsa y AuditoríaBRANDON GUATEMALANoch keine Bewertungen

- Aportadores de La CienciaDokument15 SeitenAportadores de La CienciaMarjhori VelizNoch keine Bewertungen

- Reseña NormaDokument3 SeitenReseña NormaDiana FicNoch keine Bewertungen

- p7-pr-gc-002 Protocolo para La Validacion de Sist Compu FTIRDokument9 Seitenp7-pr-gc-002 Protocolo para La Validacion de Sist Compu FTIRSebastian Lopez100% (1)

- Cálculo de Totales y Subtotales en JavaScriptDokument3 SeitenCálculo de Totales y Subtotales en JavaScriptEdwin ValenciaNoch keine Bewertungen

- Manual ACMS Iglesia v1Dokument12 SeitenManual ACMS Iglesia v1juanlg_mxNoch keine Bewertungen

- Simulaciòn de MontecarloDokument19 SeitenSimulaciòn de MontecarloSat0Noch keine Bewertungen

- Comercio Electronico - Tiendas VirtualesDokument28 SeitenComercio Electronico - Tiendas VirtualesRenato MamNoch keine Bewertungen

- Unidad 5 Arreglos y ArchivosDokument15 SeitenUnidad 5 Arreglos y ArchivosMichel Madrigal60% (5)

- Rmi (Remote Method Invocation)Dokument31 SeitenRmi (Remote Method Invocation)Oscar de la ManchaNoch keine Bewertungen

- Pauta para Evaluar Tu DisertaciónDokument3 SeitenPauta para Evaluar Tu DisertaciónblancaNoch keine Bewertungen

- Prc3a1ctica SQL 3Dokument3 SeitenPrc3a1ctica SQL 3StevenWilliamsCastilloAbrilNoch keine Bewertungen

- Rúbrica Del Informe de IndagaciónDokument1 SeiteRúbrica Del Informe de IndagaciónHebert MejíaheNoch keine Bewertungen

- Charla 5 Minutos Manejo de Materiales FAG 2014Dokument1 SeiteCharla 5 Minutos Manejo de Materiales FAG 2014Julio Alberto Vega PérezNoch keine Bewertungen

- SSH GratisDokument5 SeitenSSH GratisDanny PrakosoNoch keine Bewertungen

- Construcción e Interpretación Del Diagrama de Caja y BrazosDokument5 SeitenConstrucción e Interpretación Del Diagrama de Caja y BrazosAndres GuevaraNoch keine Bewertungen

- Resumen Redes Umg XelaDokument111 SeitenResumen Redes Umg XelaHilbert LopezNoch keine Bewertungen

- Calculo Por Elementos Finitos Lab 1Dokument15 SeitenCalculo Por Elementos Finitos Lab 1David Serafin EspinozaNoch keine Bewertungen

- CT 1.1 ParadigmasDokument7 SeitenCT 1.1 ParadigmasAlejandro Hernández Ángel Omar AlejandroNoch keine Bewertungen

- Analisis No Lineal de EstruccturasDokument3 SeitenAnalisis No Lineal de EstruccturasElmer Santiago LeonNoch keine Bewertungen

- Carta Responsiva PDFDokument6 SeitenCarta Responsiva PDFOdin RamNoch keine Bewertungen

- Ejemplo Project Charter-Elaborado Por Empresa de AsesoriaDokument5 SeitenEjemplo Project Charter-Elaborado Por Empresa de AsesoriaJavier ValverdeNoch keine Bewertungen

- Gestion de LogsDokument14 SeitenGestion de LogsMisael Capistrán MorenoNoch keine Bewertungen

- DiseñoDokument4 SeitenDiseñoosvi007Noch keine Bewertungen

- Actividades Finales Sistemas OperativosDokument11 SeitenActividades Finales Sistemas OperativosjospoliakovNoch keine Bewertungen

- ConvexHull Teoria PDFDokument13 SeitenConvexHull Teoria PDFLuis Sifuentes0% (1)

- Formas CuadraticasDokument12 SeitenFormas CuadraticasPatricia PuigNoch keine Bewertungen