Beruflich Dokumente

Kultur Dokumente

Informe Laboratorios V2

Hochgeladen von

Edgar VillateOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Informe Laboratorios V2

Hochgeladen von

Edgar VillateCopyright:

Verfügbare Formate

ESPECIALIZACIÓN EN INGENIERIA DE PAVIMENTOS

MATERIALES LIGANTES

INFORME ENSAYOS DE LABORATORIO SUELOS Y PAVIMENTOS

DOCENTE: ING. CESAR PALOMINO

PRESENTADO POR:

EDGAR VILLATE HERNANDEZ - COD. 6100354

DIEGO ARMANDO CALLEJAS ROCHA – COD.6100357

JOHN HEMERSON MÉNDEZ NAVARRO– COD.6100361

MONICA RODRÍGUEZ JIMÉNEZ– COD.6100366

LAURA PATIÑO APONTE – COD.6100365

BOGOTAD.C., OCTUBRE DE 2019

UNIVERSIDAD MILITAR NUEVA GRANADA

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 1

Tabla de Contenido

Pág.

1. RELACIONES DE PESO UNITARIO-HUMEDAD EN LOS

SUELOS EQUIPO MODIFICADO - I.N.V. E –142 3

1.1 Introducción 3

1.2 Importancia Y Uso Del Ensayo 3

1.3 Equipos Utilizados 3

1.4 Procedimiento 4

1.5 Resultados 7

1.6 Análisis de Resultados 10

2. RELACIÓN DE SOPORTE DEL SUELO EN EL

LABORATORIO (CBR DE LABORATORIO) - INV-E 148/13 10

2.1 Introducción 10

2.2 Importancia Y Uso Del Ensayo 11

2.3 Equipos Utilizados 11

2.4 Procedimiento 13

2.5 Resultados 15

2.6 Análisis de Resultados 16

3. PUNTO DE ABLANDAMIENTO DE MATERIALES

BITUMINOSOS “APARATO DE ANILLO Y BOLA” INV E –

712/13 17

3.1 Introducción 17

3.2 Importancia Y Uso Del Ensayo 17

3.3 Equipos Utilizados 17

3.4 Procedimiento 20

3.5 Resultados 22

3.6 Análisis de Resultados 23

4. PENETRACIÓN DE LOS MATERIALES BITUMINOSOS (INV E

– 706/13) 23

4.1 Introducción 23

4.2 Importancia Y Uso Del Ensayo 23

4.3 Equipos Utilizados 23

4.4 Procedimiento 24

4.5 Resultados 25

4.6 Análisis de Resultados 25

5. PUNTO DE INFLAMACIÓN DE ASFALTOS LÍQUIDOS

MEDIANTE LA COPA ABIERTA CLEVELAND (INV E – 709/13) 26

5.1 Introducción 26

5.2 Importancia Y Uso Del Ensayo 26

5.3 Equipos Utilizados 26

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 2

5.4 Procedimiento 27

5.5 Resultados 28

5.6 Análisis de Resultados 28

6. EQUIVALENTE DE ARENA DE SUELOS Y AGREGADOS

FINOS I.N.V. E – 133 29

6.1 Introducción 29

6.2 Importancia Y Uso Del Ensayo 30

6.3 Equipos Utilizados 30

6.4 Procedimiento 31

6.5 Resultados 34

6.6 Análisis de Resultados 34

7. RELACIONES HUMEDAD – PESO UNITARIO SECO EN LOS

SUELOS (ENSAYO NORMAL DE COMPACTACIÓN) INV E – 141

– 13 35

7.1 Introducción 35

7.2 Importancia Y Uso Del Ensayo 35

7.3 Equipos Utilizados 35

7.4 Procedimiento 36

7.5 Resultados 39

7.6 Análisis de Resultados 41

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 3

LISTA DE TABLAS

Tabla 1. Dimensiones molde 7

Tabla 2. Humedades corregidas de las muestras 8

Tabla 3. Densidades secas para cada humedad 9

Tabla 4 Clasificación de suelos según CBR 11

Tabla 5. Datos máquina de compresión 15

Tabla 6. Esfuerzos y deformaciones 16

Tabla 7. Cálculo de CBR corregido 16

Tabla 8. Tipos de termómetros 20

Tabla 9. Temperatura de ablandamiento 22

Tabla 10. Resultados ensayo penetración 25

Tabla 11. Resultados ensayo inflamación 28

Tabla 12. Especificaciones cemento Asfáltico 29

Tabla 13. Lectura de alturas de arena y arcilla 34

Tabla 14. Dimensiones molde 39

Tabla 15. Humedades corregidas de las muestras 39

Tabla 16. Densidades secas para cada humedad 40

LISTADO DE IMÁGENES

Imagen 1. Tamizado y selección de la muestra 5

Imagen 2. Incorporación de agua con volumen controlado PM 6

Imagen 3. Amasado del suelo para buscar humedad especifica 6

Imagen 4. Compactación de la muestra y puntos de orden de compactación 6

Imagen 5. Enrasado de muestra compactada 7

Imagen 6. Toma peso de muestra más molde compactado PM 7

Imagen 7. Preparación muestra ensayo CBR 13

Imagen 8. Preparación muestra en molde ensayo CBR 13

Imagen 9. Pesaje muestra en molde ensayo CBR 14

Imagen 10. Toma de resultados ensayo CBR 15

Imagen 11. Procedimiento ensayo anillo y bola 21

Imagen 12. Procedimiento calentamiento ensayo anillo y bola 21

Imagen 13. Procedimiento calentamiento y preparación ensayo anillo y bola 22

Imagen 14. Punto ablandamiento ensayo anillo y bola 22

Imagen 15. Toma lectura ensayo penetración 26

Imagen 16. Toma lectura ensayo inflamación 28

Imagen 17. Preparación material ensayo Equivalente arena 31

Imagen 18. Vertimiento material en probeta ensayo Equivalente arena 32

Imagen 19. Toma lectura en probeta ensayo Equivalente arena 32

Imagen 20. Toma lectura en probeta ensayo después de tiempo de sedimentación 33

Imagen 21. Proceso de incorporación de humedad a muestra de suelo PE 36

Imagen 22. Proceso pesaje molde ensayo Proctor estándar 37

Imagen 23. Proceso compactación ensayo Proctor estándar 37

Imagen 24. Proceso pesaje molde mas material ensayo Proctor Estándar 38

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 4

LISTADO DE GRAFICAS

Grafica 1. Curca de compactación PM 9

Grafica 2. Curva penetración-esfuerzo 16

Grafica 3. Curva de compactación PE 41

LISTADO DE FIGURAS

Figura 1 Equipo para ensayo de Compactación 12

Figura 2 Anillo soportador sujetador de anillo guía para centrar esfera y montaje que

muestra dos anillos del aparato 16

Figura 3. Aguja de Penetración 24

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 5

1. RELACIONES DE PESO UNITARIO-HUMEDAD EN LOS SUELOS

EQUIPO MODIFICADO - I.N.V. E –142

1.1 Introducción

En este ensayo de laboratorio basado en la norma INV 142-13, se realiza para

determinar la curva de compactación, y de saturación, mediante el ensayo de

proctor modificado lo que quiere decir que se tienen en cuenta el parámetro

gravimétrico de la norma INV 222 Y 223 para determinar las densidades de una

muestra sujeta a compactación, en la cual se determinaran con humedades

naturales los porcentajes de densidad seca y densidad húmeda, aplicado a

proyectos de construcción en los que se requiera la realización de compactar

material como por ejemplo para la estructuración de capas de afirmados, bases y

subbases en la construcción de carreteras.

1.2 Importancia Y Uso Del Ensayo

En mecánica de suelos, el ensayo de compactación Proctor es uno de los más

importantes procedimientos de estudio y control de calidad de la compactación de

un terreno. A través de él es posible determinar la densidad seca máxima de un

terreno en relación con su grado de humedad, a una energía de compactación

determinada.

Este ensayo es aplicable a suelos cuya granulometría presenta un 30 % o menos

retenido en el tamiz de ¾ “ o 19,05 mm. El ensayo busca obtener mediante el

análisis de una curva denominada curva de compactación, la relación que existe

entre la humedad del suelo y el peso unitario seco del mismo, a partir de una serie

de ensayos repetitivos que se realizan en un molde de 4 o 6 “ de diámetro. Una vez

es analizada la gráfica se puede determinar el peso unitario máximo al que se puede

llevar el suelo por métodos de compactación, con el porcentaje de humedad al que

se logra tal condición. Dichos parámetros se convierten en condicionantes en las

obras a los cuales se deben manejar los suelos trabajados y que una vez

conseguidos dichos valores de peso unitario se emitirá la aprobación de las obras

que se estén realizando.

El ensayo es utilizado en obras de rellenos, terraplenes, rellenos de fundación y

capas de bases en estructuras de pavimento, donde a partir de procesos de

compactación se busca obtener la optimización de comportamiento ingenieril del

suelo.

1.3 Equipos Utilizados

➢ Moldes.- Los moldes deberán ser cilíndricos de paredes sólidas, fabricados

con metal y con las dimensiones y capacidades mostradas adelante.

Deberán tener un conjunto de collar ajustable aproximadamente de 60 mm

(23/8") de altura, que permita la preparación de muestras compactadas de

mezclas de suelo con agua de la altura y volumen deseado. El conjunto del

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 6

molde y del collar deberán estar construidos de tal manera que puedan

ajustarse libremente a una placa del mismo material.

➢ Martillo de compactación: martillo especial, normalmente de operación

mecánica utilizado para compactar la masa de suelo con número de golpes

y procedimiento específico y a una altura fija. Su diámetro es de aprox. 50.8

mm, su peso de 4536 gramos y una altura de caída de 457.2 mm.

➢ Regla metálica: debe ser de acero y lo suficientemente rígida y larga para

realizar el enrasado sin ningún problema. Sus bordes no podrán estar

golpeados ni presentar mordeduras.

➢ Horno de secado: con capacidad para mantener temperaturas constantes de

110 ± 5°c.

➢ Balanza de precisión: con precisión de 0,1 g, previamente calibradas y con

capacidad mínima de 10.000 gramos.

➢ Tamiz ¾”: la malla del tamiz debe estar en perfecto estado. El operario debe

verificar que sus bordes no presenten desprendimiento con la pared del tamiz

y que ninguno de sus hilos se encuentre fracturado.

➢ Aparato agitador: un agitador mecánico que permita realizar el proceso de

tamizado

➢ Herramientas menores y equipo necesario para determinar el contenido de

humedad.

1.4 Procedimiento

➢ Se lleva a cabo el proceso de tamizado de la muestra obtenida en campo.

Una vez este finaliza se tendrán por separado las fracción gruesa y la fracción

de ensayo, cuyos pesos permitirán determinar sus porcentajes en la totalidad

de la muestra extraída y verificar la condición inicial; que la muestra no

presente un porcentaje retenido en el tamiz ¾” mayor al 30 %.

Imagen 1. Tamizado y selección de la muestra

➢ Es necesario preparar por lo menos cuatro (4) submuestras, de manera tal

que una vez se generen los puntos en la gráfica de compactación y su línea

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 7

de tendencia, el pico de la curva sea efectivamente el que indique la mayor

densidad seca. Estas muestras se colocaran en recipientes de aluminio lo

suficientemente grandes para llevar a cabo el proceso de humedecimiento

de la muestra.

➢ Se determina un valor cercano a la humedad óptima y los tres siguientes se

distribuyen a criterio del laboratorista o la persona encargada. Dos por

encima y uno por debajo o viceversa. Se realiza el cálculo para determinar

cuál es la cantidad de agua que cumplirá con las humedades determinadas

y con ayuda de una pipeta y con la mayor precisión posible se mide el fluido.

Imagen 2. Incorporación de agua con volumen controlado PM

➢ Una vez medidas las cantidades de agua necesarias, se realiza la mezcla de

tal manera que la totalidad de la muestra presente la misma humedad y

consistencia.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 8

Imagen 3. Amasado del suelo para buscar humedad especifica

➢ Con el peso del molde previamente tomado se procede a realizar la

compactación del material dentro del mismo. El material se debe disponer en

cinco (5) capas y a cada una de ellas se debe proporcionar cincuenta y seis

(56) golpes en el orden como lo indica la imagen a continuación. Se debe

asegurar que cada golpe alcance la altura máxima de caída y que la

superficie de contacto con la cara del martillo sea total. También se debe

cumplir que la última capa sobrepase el borde del molde en una altura no

mayor a 6mm.

Imagen 4. Compactación de la muestra y puntos de orden de compactación

➢ Una vez se termine la compactación, la camisa superior es retirada y con

ayuda de la espátula cuyas características cumplan las condiciones para el

procedimiento, se lleva a cabo el enrasado. En el momento de enrasar es

usual que guijarros dispuestos en la superficie sean desprendidos y dejen

pequeños vacíos en la misma, para tal caso se recomienda llenar dichos

vacíos con suelo sobrante del tamizado.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 9

Imagen 5. Enrasado de muestra compactada

➢ Una vez se ha enrasado el molde, este se retira de su placa base y se registra

su peso.

Imagen 6. Toma peso de muestra más molde compactado PM

➢ El material es retirado del molde y para cada uno de los ensayos se toman

muestras para determinar el contenido de humedad.

1.5 Resultados

Del ensayo se recopilaron los siguientes datos:

MOLDE

diámetro (cm) 15.2

altura (cm) 11.7

volumen (cm3) 2123.1

Pmolde+base (gr) 5244.8

Peso suelo (gr) 5000

Tabla 1. Dimensiones molde

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 10

Se calcularon las humedades de cada una de las muestras tomadas utilizando la

ecuación 121.1 de la norma de ensayo para carreteras INV E 122:

Ecuación humedad de muestras de suelo

Precp + suelo Precp+suelo

Humedad % Precipiente (gr) Whorno %

humedo (gr) seco (gr)

5% 75 361 348 4.8%

8% 57 478 443 9.1%

11% 116 335 314 10.6%

14% 149 589 536 13.7%

Tabla 2. Humedades corregidas de las muestras

Con la humedad corregida (Whorno) y calculando sus respectivas densidades, se

procedió a calcular la humedad óptima (Woptima) y el peso unitario seco maximo

(d max.) de la muestra ensayada; se utilizaron las siguientes ecuaciones:

Ecuacion 142.4 Densidad humeda

Ecuacion 142.5 Densidad seca

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 11

Ecuación 142.6 Peso unitario seco

Whorno % Pmoldebase+suelo (gr) Psuelo comp (gr) H (g/cm3) d (kN/m3)

4.8% 9641 4396.2 2.071 19.383

9.1% 10007 4762.2 2.243 20.168

10.6% 10003 4758.2 2.241 19.871

13.7% 9767 4522.2 2.130 18.372

Tabla 3. Densidades secas para cada humedad

PROCTOR MODIFICADO

20.30

8.3%; 20.204 Ensayo max

20.20

20.10

20.00

19.90

19.80

19.70

19.60

19.50

d (kN/m3)

19.40

19.30

19.20

19.10

19.00

18.90

18.80

18.70

18.60

18.50

18.40

18.30

2% 3% 4% 5% 6% 7% 8% 9% 10% 11% 12% 13% 14% 15% 16% 17%

Humedad %

Grafica 1. Curva de compactación PM

Gráficamente se pudo encontrar la que la humedad óptima y su peso unitario seco

máximo son los siguientes:

Woptima % 8.3

d max. 20.20

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 12

1.6 Análisis de Resultados

De los resultados obtenidos se encontró que el la humedad optima de compactación

es del 8.3%, esta humedad es de suma importancia conocerla ya que con este valor

podemos asegurar que el tipo de material utilizado, en nuestro caso una Sub-base,

tendrá un porcentaje de compactación máximo y óptimo, el cual según las

especificaciones de construcción de carreteras del INVIAS en su Art.320 debe ser

mayor o igual al 95%.

El peso unitario máximo con la humedad óptima fue de 20.20 Kn/m3, este dato es

importante para ser tomado como referencia en los ensayos de toma de densidades

en campo, previo al recibo de cada capa instalada de la estructura del pavimento.

2. RELACIÓN DE SOPORTE DEL SUELO EN EL LABORATORIO (CBR DE

LABORATORIO) - INV-E 148/13

2.1 Introducción

La abreviación “CBR” corresponde al California Bearing Ratio, método de análisis

de materiales desarrollado en el año de 1929 por la División de Carreteras de

California, con el fin de darle una clasificación a la capacidad del suelo para ser

utilizado como material de base o subbase. También denominado ensayo de

relación de soporte, es el procedimiento por medio del cual mediante pruebas de

laboratorio y bajo condiciones de humedad y densidad controlada se puede medir

la resistencia al corte de un suelo en el estado en que este se encuentre en ese

momento.

El método de CBR es normalmente utilizado para analizar materiales cuyo diámetro

máximo de partículas es de ¾”, existiendo metodologías adicionales para los casos

en los cuales no se cumpla con este tipo de granulometría, pero debido a que dichos

métodos n forman parte del alcance de este manual, no se detallara sobre los

mismos.

En el diseño de pavimentos flexibles utilizados en las diferentes obras de

infraestructura vial, el método del CBR se convierte en pieza clave en la búsqueda

de evaluar la resistencia potencial de los materiales utilizados en la base y subbase

de las estructuras y además de esto, brindando información sobre la expansión

esperada en el suelo bajo la estructura de pavimento cuando el suelo se satura e

indicando la perdida de resistencia debida a la saturación en el campo. A

continuación se presenta una tabla donde con base a los valores de CBR se

establece una clasificación general para el suelo.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 13

Tabla 4 Clasificación de suelos según CBR

2.2 Importancia Y Uso Del Ensayo

Este método de ensayo tiene como propósito obtener datos por medio de los cuales

se puedan determinar las siguientes constantes de los suelos:

- Contenido de Humedad

- Densidad Humedad y Densidad Seca

- Porcentaje de Expansión

- Valor de CBR a 0,1 “y 0,2 “de Penetración.

- Curva de Presiones de Penetración.

2.3 Equipos

➢ Máquina de compresión: instrumento de compresión capaz de aplicar fuerzas

normales a una velocidad constante y con un dispositivo de medición de las

mismas, cuya precisión varía dependiendo del tipo de material.

Para suelos cuya resistencia a la compresión inconfinada se estime por debajo de

100 kPa (1kg/cm2), la máquina de compresión debe medir los valores de esfuerzos

con una precisión de 1kPa (0.01 kg/cm2).

Para suelos cuya resistencia a la compresión inconfinada se estime por encima de

100 kPa (1kg/cm2), la máquina de compresión debe medir los valores de esfuerzos

con una precisión de 5kPa (0.05 kg/cm2).

➢ Molde cilíndrico de compactación: se usa el mismo molde del ensayo de

compactación. Diámetro de 6”, altura de 116.4 mm y material metálico. El

molde viene acompañado de una camisa superior metálica, una placa de

base perforada (mínimo 20 agujeros de diámetro 1,60 mm) con tornillos

verticales para ensamblar todas las piezas y finalmente un disco espaciador

metálico, de 150.8 mm de diámetro y un espesor de 61.50 mm, el cual estará

ubicado dentro del molde en su parte inferior.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 14

➢ Martillo de compactación: martillo especial, normalmente de operación

mecánica utilizado para compactar la masa de suelo con número de golpes

y procedimiento específico y a una altura fija. Su diámetro es de aprox. 50.8

mm, su peso de 4536 gramos y una altura de caída de 457.2 mm.

Figura 1 Equipo para ensayo de Compactación

➢ Placa de metal perforada de aprox. 150 mm de diámetro, trípode que conecte

sus patas con el borde del molde y sostenga un deformímetro con su vástago

de contacto.

➢ Sobrecargas metálicas: con un diámetro aprox. de 150 mm y peso de 2,27

kilogramos. Una de ellas anular con orificio central de 54 mm y las demás

ranuradas.

➢ Deformimetro: debe ser un comparador de caratula, cuyos registros aporten

una precisión de 0,0025 mm y una longitud de medición de mínimo 1,0

pulgadas.

➢ Cilindro de Penetración: el cilindro debe ser de material metálico, con una

longitud mayor a 101,6 mm y un diámetro de 46,63 mm.

➢ Tamices: se debe contar con tamices No. 4 y ¾”. La condición de su malla

debe estar en perfecto estado.

➢ Horno de secado: con capacidad para mantener temperaturas constantes de

110 ± 5°c.

➢ Recipientes de muestreo: los recipientes deben tener características

especiales como son: su material preferiblemente aluminio, que soporte altas

temperaturas y sea resistente a la corrosión por el contacto con la humedad

de las muestras. Deben estar marcados con un código que facilite su

identificación y en este caso útiles para determinar el contenido de humedad.

➢ Guantes contra altas temperaturas o herramientas para manejar los

recipientes.

➢ Balanza de precisión: con precisión de 0,01 g, previamente calibradas.

➢ Herramientas menores: herramientas menores como son espátulas, trapos

de limpieza, seguetas, entre otros.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 15

2.4 Procedimiento

➢ Las muestras se deben preparar mediante el método C de la norma INV E-

141 o INV-E 142

➢ Utilizando el contenido de humedad Óptimo hallado en el ensayo de

Compactación modificado regido por la norma INV-E 141 se hacen las

muestras para el ensayo.

➢ Utilizando los moldes descritos en la INV-E 141 adicionando un espaciador

con especificaciones de la norma 148 encima de este se coloca un papel

filtro, se hace la compactación de 3 muestras cada una con 5 capas pero

compactadas a diferentes golpes, respectivamente de : 10 golpes, 25 golpes,

56 golpes.

Imagen 7. Preparación muestra ensayo CBR

➢ Terminada la compactación se quita el collar de extensión y se enrasa con la

regla metálica.

Imagen 8. Preparación muestra en molde ensayo CBR

➢ Se desmontar el molde la placa de base y se determina la masa del moles

con el material compactado.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 16

➢ Se toma una muestra representativa para determinar la humedad del

material.

➢ Se vuelve a desmontar el molde sobre la placa base pero invertida si incluir

el disco y colocando previamente el papel filtro sobre la placa base.

Imagen 9. Pesaje muestra en molde ensayo CBR

➢ Sobre esto se coloca una placa perforada con un vástago ajustable y sobre

esta las pesas de sobrecarga.

➢ Se sumerge el molde en el tanque con las pesas de sobre carga y se toma

la primera lectura para así poder medir la expansión

➢ Se mantiene la probeta durante 96 horas pero por condiciones del horario de

laboratorio se dejó 160 horas.

➢ Se saca la muestra y se deja escurrir durante 15 minutos

➢ Se retiran las pesas y se inicia el ensayo de penetración.

➢ Se colocan las mismas pesas para así evitar un empuje

➢ Se coloca el pistón se aplica una carga de 44 N para que se asentara el

pistón

➢ Se ubicaron en ceros los medidores.

➢ Se aplicó la carga sobre el pistón mediante el gato para deformaciones

establecidas como se muestra en la tabla 2.

➢ Se toman los datos de carga y finalmente se desmonta, esto para cada una

de las 3 probetas.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 17

Imagen 10. Toma de resultados ensayo CBR

2.5 Resultados

Del ensayo se obtuvieron los siguientes datos:

PENETRACIÓN (in) Lectura kN

0 0

0.025 2.13

0.050 4.96

0.075 8.02

0.100 10.20

0.125 11.85

0.150 13.58

0.175 14.70

0.200 15.89

0.300 19.59

0.400 22.54

0.500 25.37

Tabla 5. Datos máquina de compresión

Se calcularon los esfuerzos para cada una de las deformaciones ensayadas:

Área de pistón: 1935 mm2

PENETRACIÓN (in) PENETRACIÓN (mm) Lectura kN Esfuerzo (Mpa)

0 0 0 0

0.025 0.64 2.13 1.10

0.050 1.27 4.96 2.56

0.075 1.91 8.02 4.14

0.100 2.54 10.20 5.27

0.125 3.18 11.85 6.12

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 18

PENETRACIÓN (in) PENETRACIÓN (mm) Lectura kN Esfuerzo (Mpa)

0.150 3.81 13.58 7.02

0.175 4.45 14.70 7.60

0.200 5.08 15.89 8.21

0.300 7.62 19.59 10.12

0.400 10.16 22.54 11.65

0.500 12.70 25.37 13.11

Tabla 6. Esfuerzos y deformaciones

14

CBR

13

ENSAYO correg1" corrg2"

12

11

10

Esfuerzo (Mpa)

9

5.08; 8.37

8

7

6

2.54; 5.56

5

4

3

2

1

0

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Penetracion (mm)

Grafica 2. Curva penetración-esfuerzo

Según se evidencia en la gráfica # los valores de los esfuerzos a las penetraciones

de referencia se corrigieron. Como bien se explica anteriormente para el cálculo del

CBR de la muestra se debe hacer una relación de los esfuerzos calculados para las

penetraciones de 0.1” y 0.2” con los esfuerzos de referencia:

Esfuerzo referencia Penetración Esfuerzo Esfuerzo CBR corregido

CBR %

(Mpa) (in) (Mpa) corregido (Mpa) %

6.9 0.100 5.27 76.4% 5.56 80.6%

10.3 0.200 8.21 79.7% 8.37 81.3%

Tabla 7. Cálculo de CBR corregido

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 19

2.6 Análisis de datos

Según la norma del ensayo la relación de soporte (CBR) definido, es el valor

obtenido con la penetración a 0.1” pero como en nuestro caso el CBR calculado a

0.2” fue mayor se tomará ese como resultado final de CBR del ensayo.

Con un CBR del 81.3% se puede concluir que este material de Subbase es apto y

cumple con el Art. 320_tabla 320-2 de las especificaciones generales de

construcción de carreteras del INVIAS en donde establece que el porcentaje mínimo

de CBR debe ser mayor o igual al 30% para subbases tipo C y B, y un CBR mayor

o igual al 40% para subbase tipo A.

3. PUNTO DE ABLANDAMIENTO DE MATERIALES BITUMINOSOS

“APARATO DE ANILLO Y BOLA” INV E – 712/13

3.1 Introducción

➢ Este método cubre la determinación del punto de ablandamiento de

productos bituminosos en el intervalo de 30° a 157° C (86° a 315° F),

utilizando el aparato de anillo y bola, sumergido en agua destilada (30° a

80° C), glicerina USP (encima de 80° a 157° C), o glicol etileno (30° a 110°

C).

➢ Los valores dados en unidades SI, deben ser tomados como norma. Los

valores en paréntesis son de información solamente.

➢ Esta norma no involucra las debidas precauciones de seguridad que se

deben tomar para la manipulación de materiales y equipos aquí descritos, ni

establece pautas al respecto para el desarrollo de cada proceso en términos

de riesgo y seguridad industrial. Es responsabilidad del usuario, establecer

las normas apropiadas con el fin de minimizar los riesgos en la salud e

integridad física, que se puedan generar debidos a la ejecución de la

presente norma y determinar las limitaciones que regulen su uso.

3.2 Importancia Y Uso Del Ensayo

➢ Los productos bituminosos son materiales viscoelásticos y no cambian del

estado sólido al estado líquido a una temperatura definida, sino que

gradualmente se tornan más blandos y menos viscosos cuando la

temperatura se eleva. Por esta razón, el punto de ablandamiento se debe

determinar por medio de un método arbitrario fijo, pero definido que produzca

resultados reproducibles y comparables.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 20

➢ El punto de ablandamiento es útil para clasificar productos bituminosos y es

un valor índice de la tendencia del material a fluir cuando está sometido a

temperaturas elevadas, durante su vida de servicio. También, puede servir

para establecer la uniformidad de los embarques o fuentes de

abastecimiento.

3.3 Equipo Y Materiales

➢ Anillos – De bronce, de bordes cuadrados, conforme con las dimensiones

mostradas en la Figura 2a.

➢ Platos de base – Hechos de material no absorbente, con espesor suficiente

para prevenir la deformación y de tamaño adecuado (50 x 75 mm (2 x 3”))

para mantener dos o más anillos. Los platos serán planos.

➢ Bolas – Esferas de acero, de 9.5 mm de diámetro (3/8"), pesando cada una

3.5 ± 0.05 g.

➢ Guías de contacto de las bolas – De bronce, con la forma, apariencia y

dimensiones de la Figura 2c.

➢ Recipiente de vidrio que se pueda calentar, con un diámetro interno no menor

de 85 mm, y altura entre la base y el borde de 120 mm como mínimo, con

capacidad de 800 ml.

Soporte de anillos y montaje completo – Un soporte de bronce diseñado, para

sostener los dos anillos en posición horizontal con la forma y dimensiones

mostradas en la Figura 2b.

El montaje completo está indicado en la Figura 2d, con la base de los anillos

colocada 25 mm (1") por encima de la superficie superior del plato de base. La

superficie inferior de este último deberá estar 16 ± 3 mm (5/8 ± 1/8") por encima del

fondo del baño.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 21

Figura 2 Anillo soportador sujetador de anillo guía para centrar esfera y

montaje que muestra dos anillos del aparato

Fuente: I.N.V. E – 712 – 07

➢ Termómetros – Serán de dos tipos, con las características definidas en la

Especificación ASTM E1:

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 22

Tabla 8. Tipos de termómetros

El termómetro adecuado se colocará en el montaje como se indica en la Figura 2d,

cuidando que el extremo del bulbo esté a nivel con el fondo de los anillos y dentro

de los 13 mm (0.5") alrededor de ellos, pero sin tocar los anillos ni el soporte.

➢ Líquido para el baño:

Agua destilada recién hervida, para evitar la formación de burbujas sobre la

superficie del espécimen.

Glicerina USP; se debe tener mucho cuidado porque su punto de ignición es de 160°

C (320° F).

Glicol etileno, con punto de ebullición entre 195° y 197° C (383° y 387° F). Se deben

tomar precauciones porque esta sustancia es tóxica cuando se ingiere o sus

vapores son inhalados. Su contacto prolongado con la piel es dañino. Su punto de

ignición es 115° C (239° F). Cuando se usa este líquido en el baño, el ensayo deberá

efectuarse en un laboratorio ventilado y con campana extractora de vapores, con

capacidad para asegurar la remoción de los gases tóxicos.

➢ Agentes aislantes – Consisten en aceites o grasas con siliconas que se usan

para evitar la adherencia del producto bituminoso sobre el plato de base,

cuando se hacen los discos. Se coloca en una ligera capa sobre la superficie

que se quiere proteger. También se pueden usar mezclas de glicerina con

talco, dextrin o arcilla china. Cuando se usen siliconas, se debe evitar la

contaminación de otros elementos del equipo de ensayo, pues puede

producir errores en las determinaciones de penetración o punto de ignición.

En estos casos, se deben emplear guantes desechables de caucho.

3.4 Procedimiento

1. Dependiendo del punto de ablandamiento esperado se debe escoger el tipo

de líquido y termómetro apropiado. Para este caso se utilizó agua destilada

hervida.

2. Montaje de los aparatos en una campana de laboratorio.

3. Instalar los anillos con los espécimen las guías para el centrado de la bolas

y los termómetros.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 23

Imagen 11. Procedimiento ensayo anillo y bola

4. Llenar el baño con agua destilada recién hervida hasta una altura de 105 mm

(4 1/8”).

5. Colocar las bolas en el baño para que adquieren la misma temperatura.

Imagen 12. Procedimiento calentamiento ensayo anillo y bola

6. Colocar las bolas en las guías sobre cada anillo.

7. Calentar el baño en forma pausada elevando la temperatura a 5°C.

Imagen 13. Procedimiento calentamiento y preparación ensayo anillo y bola

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 24

8. notar la temperatura para la pareja de anillo y bola en el momento que el

bitumen rodee la bola.

Imagen 14. Punto ablandamiento ensayo anillo y bola

Nota: Si la diferencia entre las dos temperaturas excede 1°C en ensayo se

considera inválido.

3.5 Resultados

Se registraron los siguientes datos:

ENSAYO PUNTO ABLANDAMIENTO INV E-712

Temperatura inicial °C 21.5

Temperatura 1 °C 46.13

Temperatura 2 °C 46.22

PROMEDIO 46.2

Tabla 9. Temperatura de ablandamiento

3.6 Análisis de resultados

Según el resultado promedio 46.2°C de las temperaturas registradas, el cemento

asfaltico al cual se le hizo este ensayo no estaría cumpliendo con los requisitos

mínimos de las especificaciones generales de carreteras del INVIAS en donde

establece en el Art.410_Tabla 410-1 para un grado de penetración 40-50, su punto

de ablandamiento mínimo y máximo debe ser 52 y 58 respectivamente.

Este resultado determina que se podrían generar dificultades en el manejo,

instalación y desempeño de la mezcla asfáltica a temperaturas muy altas.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 25

4. PENETRACIÓN DE LOS MATERIALES BITUMINOSOS (INV E – 706/13)

4.1 Introducción

Este ensayo va enfocado a presentar el procedimiento y respectivos resultados

obtenidos en la práctica sobre Penetración de los materiales bituminosos INV-E –

706 – 13 que se realizaron en el laboratorio de suelos y pavimentos, este método

proporciona un procedimiento normalizado para medir la consistencia de los

productos bituminosos a la temperatura de ensayo con respecto a requisitos

necesarios en las Especificaciones del INVIAS. El presente informe determina su

posible aplicación en capas asfálticas, mediante la aplicación del ensayo

mencionado y comparando su resultado con las especificaciones generales de

carreteras. Al realizar obras ingenieriles como construcción de una vía en capas

asfálticas, este ensayo tiene como propósito determinar la dureza o consistencia

que tiene el asfalto. Es de gran importancia ya que al conocer estos valores se

puede determinar situaciones en las cuales se afecte su estructura; como prevenir

el agrietamiento y así obtener un mejor diseño asfaltico.

4.2 Importancia Y Uso Del Ensayo

El ensayo de penetración se usa como una medida de consistencia. Altos valores

de penetración indican consistencias más blandas.

4.3 Equipo Y Materiales

➢ PENETRÓMETRO: Está constituido por un mecanismo que le permite

el movimiento vertical de un soporte móvil al cual se le fija firmemente la

aguja de penetración. Cuenta con un medidor de duración de tiempo de

carga automático para más exactitud.

➢ AGUJA DE PENETRACIÓN: Es de acero inoxidable endurecido y

templado, tiene 50 mm de longitud y diámetro de 1 a 1,02 mm, con uno de

sus extremos simétricamente afilado hasta formar un cono de ángulo

comprendido entre 8° 40' y 9° 40'.

Figura 3. Aguja de Penetración

Fuente: Normas de ensayo de Materiales INVIAS. Norma INV-E-706-13.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 26

➢ TERMÓMETRO: termómetro de mercurio con vástago de vidrio, de

inmersión total, con subdivisiones y escala máxima de error de 0.1° C.

Ilustración 3. Termómetro

➢ BAÑO DE MARIA HUMBOLDT: Equipo que se utiliza para calentar las

muestras a partir del baño maría (método usado para calentar muestras

de manera uniforme a sustancias solidas o liquidas), trabajan a 110º C, sin

embargo, depende del tipo de ensayo se puede trabajar con temperaturas

inferiores diferentes. Para su funcionamiento se debe precalentar a la

temperatura de ensayo posteriormente colocar la muestra dentro y dejarla en

el tiempo de acuerdo al ensayo, luego, retirar la muestra.

➢ MOLDE: Los recipientes para las muestras son en metal o vidrio, de forma

cilíndrica y fondo plano.

➢ LUPA: Utilizada para aumentar la visibilidad y poder ver cuando la aguja haga

contacto con la muestra.

4.4 Procedimiento.

➢ En primer lugar, se debe calentar la muestra hasta obtener una

consistencia suficientemente fluida agitándola cuidadosamente para evitar

sobrecalentamientos y para homogenizar el material evitando que se

produzcan burbujas, hasta que alcance la fluidez que permita su vertimiento

en el recipiente de ensayo.

➢ Se llena el molde teniendo en cuenta que esté se encuentre a una

temperatura semejante a la de la muestra; se deja secar al aire libre a una

temperatura de entre 15°C - 30°C, posteriormente se sumerge el molde a

baño de María.

➢ Se debe verificar que el penetrómetro se encuentre nivelado.

➢ Después del tiempo de inmersión se coloca el recipiente con la muestra sobre

la base del penetrómetro.

➢ Con ayuda de la lupa se aproxima la aguja del penetrómetro hasta que la

punta toque la superficie de la muestra y se encera el penetrómetro.

➢ Según las condiciones normalizadas del ensayo son, Temperatura de 25°C,

Carga de 100 g y el Tiempo de duración es de 5 segundos.

➢ Se deja caer el soporte móvil durante el tiempo establecido, se realizan tres

lecturas teniendo en cuenta que se tomen a una distancia de por lo menos

10 mm. Se registran los datos que haya penetrado la aguja expresados en

decimas de milímetro.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 27

Imagen 15. Toma lectura ensayo penetración.

4.5 Resultados

Se registraron las siguientes penetraciones para 3 probetas ensayadas:

ENSAYO PENETRACIÓN INV E-706

PENETRACIÓN (mm) PROBETA 1 PROBETA 2 PROBETA 3

1 35.0 45.3 47.0

2 41.5 44.5 41.4

3 36.0 36.1

PROMEDIO 40.9

Tabla 10. Resultados ensayo penetración

4.6 Análisis de resultados

Según el valor promedio de estos valores (40.9), el cemento asfaltico ensayado

estaría cumpliendo los parámetros mínimos que establece las especificaciones

generales de carreteras del INVIAS Art.410_Tabla 410-1 en donde la penetración

mínima y máxima son de 40-50 mm para un cemento asfaltico 40/50.

Sin embargo se debe anotar que el no tener la experiencia en la toma de datos y la

realización del ensayo soportado con el seguimiento preciso de las instrucciones

establecidas por la norma correspondiente (para el caso INV – E 706/13) puede

ocasionar pequeñas variaciones de los resultado, pero aun así sin salirse de un

rango establecido por esta misma, de lo contrario debe repetirse el ensayo.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 28

5. PUNTO DE INFLAMACIÓN DE ASFALTOS LÍQUIDOS MEDIANTE LA

COPA ABIERTA CLEVELAND (INV E – 709/13)

5.1 Introducción

Este ensayo se realizó regido por la norma INV E-709, en donde se utilizó el equipo

de copa abierta de Cleveland para poder encontrar, medir y describir las

propiedades de respuesta al calor y a la llama de una muestra bajo condiciones de

laboratorio mediante el punto de inflamación siendo esto un parámetro que da a

conocer la tendencia de la muestra a ser inflamable con el aire en condición

controladas de laboratorio, es decir indica la presencia de sustancias altamente

volátiles e inflamables. EQUIPO Y MATERIALES.

5.2 Importancia Y Uso Del Ensayo

Este ensayo tiene por objeto determinar los puntos de ignición y de llama, mediante

la copa abierta de Cleveland de productos de petróleo y de otros líquidos con

excepción de los aceites combustibles y de los materiales que tienen un punto de

ignición, en copa abierta de Cleveland por debajo de 79° C (175° F), empleando el

equipo manual o el equipo automático.

5.3 Equipo Y Materiales

➢ Aparato de copa abierta Cleveland (de operación manual) – Este aparato

consta de la copa de ensayo, placa de calentamiento, aplicador de la llama,

calentador y soportes.

➢ Aparato de copa abierta Cleveland (de operación automática) – Este

aparato es un instrumento de punto de ignición automático que se puede usar

para el desarrollo del ensayo. Estos equipos presentan ciertas ventajas en

comparación con los equipos manuales, ya que ahorran tiempo de ejecución

del ensayo, permiten el empleo de muestras más pequeñas entre otras

ventajas que justifican su uso. Si se utilizan estos equipos el usuario debe

asegurar que se cumplan todas las instrucciones del fabricante, en cuanto a

la calibración, ajuste y operación de los mismos. En casos de disputa, el

punto de ignición determinado manualmente se considera como el de

referencia.

➢ Placa de calentamiento – Se compone de dos platinas, una metálica, de

bronce, hierro dulce o de acero, y la otra de asbesto duro. La platina metálica

deberá tener un orificio en el centro y un área de depresión plana alrededor

del orificio, a manera de escalón, en la cual se soporta la copa. La platina de

asbesto también tendrá un orificio en el centro, pero de diámetro mayor, de

tal forma que al colocarla sobre la platina metálica, no cubra el escalón de

ésta.

➢ Aplicador de la llama de ensayo – Deberá ser de cualquier diseño

adecuado, pero la boquilla deberá ser de 1.6 ± 0.05 mm (1/16") de diámetro

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 29

en el extremo y el orificio deberá tener un diámetro aproximado de 0.8 ± 0.05

mm (1/32").

Deberá estar montado de tal forma que permita la repetición automática del

barrido de la llama de ensayo sobre la muestra, el cual se puede hacer

girando el orificio de la boquilla en un arco de circunferencia con un radio no

menor de 150 mm (6"). El centro del orificio se moverá siempre en un plano

horizontal que esté a no más de 2. 5 mm (0.10") por encima de la copa. Es

conveniente que se monte una pequeña esfera patrón que tenga un diámetro

de 3.8 a 5.4 mm (0.15 a 0.21") en una posición tal que la llama pueda

compararse con ésta.

➢ Calentador – Puede ser sustituido por cualquier fuente conveniente, el uso

de un quemador de gas o una lámpara de alcohol están permitidos, pero bajo

ninguna circunstancia debe usarse una llama, para productos a altamente

combustibles. Es preferible que el calentador sea controlado por un

transformador de voltaje variable; la fuente de calor será colocada en el

centro bajo la abertura de la placa caliente evitando sobrecalentamientos

locales. El calentador de llama se debe proteger de las corrientes excesivas

de aire o de radiaciones a través de cualquier protector adecuado, por encima

del nivel superficial más alto de la placa de calentamiento.

➢ Protector – (caja protectora) con base cuadrada de 460 mm (18") de lado

por 610 mm (24") de altura y que tenga un frente abierto.

5.4 Procedimiento.

➢ Se llena la copa a cualquier temperatura que no se mayor a 56°C

➢ Si se llenó más de lo debido se retira con una jeringa el material restante.

➢ Se debe tener cuidado de no agregar material solido a la copa de ensayo.

➢ Se enciende la llama de ensayo y se ajusta para un diámetro de 3.8 m

➢ Se aplica calor de manera que la velocidad de incremento sean 5 a 17°c

➢ Cuando la temperatura de la muestra este unos 28° por debajo se hace un

barrido con la llama de ensayo

➢ Se registra la temperatura de inflamación.

➢ Se continúa aumentando la temperatura hasta el punto de combustión.

Imagen 16. Toma lectura ensayo inflamación

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 30

5.5 Resultados

Se registraron las siguientes temperaturas del cemento asfaltico ensayado:

ENSAYO PUNTO INFLAMACIÓN Y

COMBUSTIÓN INV E-709

T °C

inflamación 240

combustión 300

Tabla 11. Resultados ensayo inflamación

5.6 Análisis de datos

Según lo registrado la temperatura de inflamación de la muestra cumple con los

requisitos mínimos que establece las especificaciones generales de construcción

de carreteras del INVIAS en su Art. 410_Tabla 410-1, en donde el punto de

inflamación para el cemento asfaltico ensayado, con grado de penetración 40-50

corresponde a una temperatura mínima de 240 °C.

Para conocer la precisión de este dato sobre la muestra es muy complejo debido a

que se debían hacer por lo menos dos lecturas y con esto conocer la desviación

estándar , datos que no debían diferir en más de 10°C. Así mismo estos datos no

son 100% confiables porque no se hizo lectura del posible cambio de presión, para

saber si se debía efectuar una corrección de estas lecturas

Tabla 12. Especificaciones cemento Asfáltico

Fuente: Norma INVIAS -13

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 31

6. EQUIVALENTE DE ARENA DE SUELOS Y AGREGADOS FINOS I.N.V. E – 133

6.1 Introducción

La prueba de laboratorio llamada equivalente de arena (EA) se define como el

cociente multiplicado por 100 de la altura de la parte arenosa sedimentaria y de la

altura total de finos floculados depositados en dicha probeta en el laboratorio.

Para poder realizar este ensayo se necesitan dos porciones de muestra de unos

120 grs cada una que pase por el tamiz #4, una cosa importante es que se trabaje

con dos muestras, las diferentes operaciones que realizamos las realizamos con

una diferencia de 2 o 3 minutos entre la primera y la segunda muestra en la probeta.

Cada una de estas muestras se sitúa en una probeta en la cual previamente hemos

añadido solución desfloculante. Una vez hemos introducido la muestra en las

probetas y hemos eliminado la burbujas que se formaron al verter el suelo, dejamos

reposar cada probeta 10 minutos, luego de este procedimiento tapamos la probeta

y la agitamos manteniéndola horizontal haciendo unos 90 ciclos en unos 30

segundos, para a continuación de este paso tomamos la probeta y con una varilla

acanalada introducimos más líquido desfloculante por el fondo de la muestra para

poner en suspensión las partículas más finas.

Después dejamos reposar cada probeta 20 minutos y medimos en cada una la altura

con respecto a la base de la misma a la que llegan los finos y también la altura a la

que llegan los gruesos.

Entonces así podemos obtener el valor del equivalente de arena, y dividimos para

cada probeta la altura de los gruesos entre la altura de los finos y lo multiplicamos

por 100 de manera que obtenemos un valor para cada probeta, y para que el ensayo

resultante se considere válido el resultado obtenido para cada probeta no puede

diferir en más del 2%.

6.2 Importancia Y Uso Del Ensayo

Esta prueba de equivalente de arena tiene como objetivo principal el determinar la

calidad que tiene un suelo que se va emplear en las capas de un pavimento, esta

calidad es desde el punto de vista de su contenido de finos indeseables de

naturaleza plástica.

Este método cuantifica el volumen total de material no plástico deseable en la

muestra, fracción gruesa, denominando su proporción volumétrica como

equivalente de arena.

Debido a que una buena cimentación de un camino necesita la menor cantidad de

finos posible, sobre todo de arcillas, que son los materiales que en contacto con el

agua causan un gran daño al pavimento.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 32

6.3 Equipo Y Materiales

➢ Cilindro graduado de plástico, con diámetro interior de 31.75 ± 0.381 mm (1¼

± 0.015") y altura de 431.8 mm (17") aproximadamente, graduado en

espacios de 2.54 mm (0.1"), desde el fondo hasta una altura de 381 mm (15").

La base del cilindro debe ser de plástico transparente de 101.6 x 101.6 x 12.7

mm (4" x 4" x ½") bien asegurada al mismo.

➢ Tapón macizo de caucho o goma que ajuste en el cilindro.

➢ Tubo irrigador, de acero inoxidable, de cobre o de bronce, de 6.35 mm (¼")

de diámetro exterior, y 0.89 mm (0.035") de espesor, con longitud de 508 mm

(20"), con uno de sus extremos cerrado formando una arista. Las caras

laterales del extremo cerrado tienen dos orificios de 1 mm de diámetro

(calibre No.60), cerca a la arista que se forma. Figura No. 1 (detalles).

➢ Tubo flexible (de plástico o caucho) de 4.7 mm (3/16") de diámetro y de 1.20

m de largo, aproximadamente, con una pinza que permita cortar el paso del

líquido a través del mismo. Este tubo conecta el sifón con el tubo irrigador.

➢ Un botellón de 3.785 l (1 galón) de capacidad, destinado a contener la

solución de cloruro de calcio; el tapón de este frasco lleva dos orificios, uno

para el tubo del sifón y el otro para entrada de aire. El frasco debe colocarse

a 90 cms de altura sobre la mesa de trabajo.

➢ Dispositivo para tomar lecturas. Un conjunto formado por un disco de

asentamiento, una barra metálica y una sobrecarga cilíndrica. Este

dispositivo está destinado a la toma de lecturas del nivel de arena y tendrá

un peso total de 1 kg. La barra metálica tiene 457 mm (18") de longitud; en

su extremo inferior lleva enroscado un disco metálico de cara inferior plana

perpendicular al eje de la barra; la cara superior de este disco de

asentamiento es de forma cónica. El disco lleva tres tornillos pequeños que

sirven para centrarlo en el interior del cilindro.

➢ Recipiente metálico, de diámetro 57 mm (2¼") aproximadamente, con una

capacidad de 85 ± 5 ml.

➢ Embudo, de boca ancha, de 101.6 mm (4") de diámetro.

➢ Reloj o cronómetro, para lecturas de minutos y segundos.

➢ Un agitador

6.4 Procedimiento

➢ Viértase solución de trabajo de cloruro de calcio en el cilindro graduado, con

la ayuda del sifón, hasta una altura de 101.6 ± 2.54 mm (4 ± 0.1").

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 33

Imagen 17. Preparación material ensayo Equivalente arena

➢ Con ayuda del embudo, viértase la muestra de ensayo en el cilindro

graduado. Golpéese varias veces el fondo del cilindro con la palma de la

mano para liberar las burbujas de aire y remojar la muestra completamente.

Déjese en reposo durante 10 ± 1 minuto.

Imagen 18. Vertimiento material en probeta ensayo Equivalente arena

➢ Al finalizar los 10 minutos (periodo de humedecimiento), tápese el cilindro

con un tapón y suéltese el material del fondo invirtiendo parcialmente el

cilindro y agitándolo a la vez.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 34

Imagen 19. Toma lectura en probeta ensayo Equivalente arena

➢ Después de soltar el material del fondo, se agita el cilindro (Método del

agitador manual) Asegúrese el cilindro tapado con las tres pinzas de resorte,

sobre el soporte del agitador manual, y póngase el contador de vueltas en

ceros.

➢ Inmediatamente después de la operación de agitación, colóquese el cilindro

verticalmente sobre la mesa de trabajo y remuévase el tapón.

➢ Procedimiento de irrigación. - Durante el procedimiento de irrigación

manténgase el cilindro vertical y la base en contacto con la superficie de

trabajo. Colóquese el tubo irrigador en la parte superior del cilindro, aflójese

la pinza de la manguera y lávese el material de las paredes del cilindro a

medida que baja el irrigador, el cual debe llegar a través del material, hasta

el fondo del cilindro, aplicando suavemente una acción de presión y giro

mientras que la solución de trabajo fluye por la boca del irrigador. Esto

impulsa hacia arriba el material fino que esté en el fondo y lo pone en

suspensión sobre las partículas gruesas de arena.

➢ Déjese el cilindro y el contenido en reposo por 20 min ± 15s. Comiéncese a

medir el tiempo inmediatamente después de retirar el tubo irrigador.

➢ Al finalizar los 20 min del periodo de sedimentación, léase y anótese el nivel

de la parte superior de la suspensión arcillosa.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 35

Imagen 20. Toma lectura en probeta ensayo después de tiempo de

sedimentación

➢ Determinación de la lectura de la arena Después de tomar la lectura de

arcilla, introdúzcase dentro del cilindro el conjunto del disco, la varilla y el

sobrepeso, y baje suavemente el conjunto hasta que llegue sobre la arena.

Evítese que el disco indicador de lectura golpee la boca del cilindro, mientras

se baja el conjunto. A medida que el conjunto baje, manténgase uno de los

tornillos de centraje del pie en contacto con la pared del cilindro sobre las

graduaciones, de manera que sirva de índice para la lectura.

Cuando el conjunto toque la arena, léase y anótese el de la ranura del

tornillo, la cual se denominará "lectura de arena". Si la lectura se hace

con el disco indicador, la "lectura de arena" se obtendrá restando 254

mm (10") del nivel indicado por el borde superior del indicador.

➢ Cuando el nivel de las lecturas, de arcilla o arena, esté entre líneas de

graduación, se anotará la lectura correspondiente a la graduación

inmediatamente superior.

➢ Después de tomar las lecturas, sáquese el conjunto del cilindro, tape éste

con su tapón de goma y sacúdase hacia arriba y hacia abajo en posición

invertida hasta que el material sedimentado se deshaga y vacíese

inmediatamente. Enjuáguese la probeta con agua dos veces.

6.5 Resultados Obtenidos

Para el cálculo del Equivalente de Arena se tuvo en cuenta la siguiente

ecuación:

Ecuación 133.1 equivalente de arena

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 36

Del ensayo de laboratorio se obtuvieron los siguientes resultados:

EQUIVALENTE DE ARENA INVE E-133

PROBETA No. 1 2 3

Lectura de

(in) 13.5 11.2 11.8

Arcilla

Lectura de

(in) 1.6 1.5 1.7

Arena

Equivalente (%) 12 13 14

EQUIVALENTE DE

(%) 13

ARENA PROMEDIO

Tabla 13. Lectura de alturas de arena y arcilla

6.6 Análisis de resultados

Siendo el equivalente de arena de la muestra igual al 13% podemos concluir que

esta subbase no esta dentro de los parámetros mínimos establecidos por las

especificaciones generales de construcción de carreteras donde en el Art. 320-

Tabla 320-2, este valor debe ser mayo o igual al 25% para cada una de las clases

C, B y A.

También indica que la muestra posee en su mayoría una mayor cantidad de

partículas arcillosas y no de tipo arena, lo que puede producir varios inconvenientes

con el material al tener contacto o saturación por agua generando posibles

expansiones indeseadas.

7. RELACIONES HUMEDAD – PESO UNITARIO SECO EN LOS SUELOS

(ENSAYO NORMAL DE COMPACTACIÓN) INV E – 141 – 13

7.1 Introducción.

Este método de ensayo se emplea para determinar la relación entre la humedad y

el peso unitario seco de los suelos (curva de compactación) compactados en un

molde de 101.6 o 152.4 mm (4 o 6") de diámetro, con un martillo de 24.5 N (5.5 lbf)

que cae libremente desde una altura de 305 mm (12"), produciendo una energía de

compactación aproximada de 600 kN–m/m3 (12 400 lbf–pie/pie3).

7.2 Importancia Y Uso Del Ensayo

Los suelos y mezclas de suelo-agregado usados como relleno en obras de

ingeniería se compactan a cierto nivel, con el fin de lograr un comportamiento

satisfactorio en términos de su resistencia al corte, su compresibilidad o su

permeabilidad. Así mismo, los suelos de fundación se compactan a menudo para

mejorar sus propiedades de ingeniería. Los ensayos de compactación en el

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 37

laboratorio suministran la base para determinar el porcentaje de compactación y la

humedad de moldeo necesaria para que el suelo alcance el comportamiento

requerido.

Durante el diseño de una obra de ingeniería, algunos ensayos requieren la

preparación de muestras de prueba con determinada humedad y con un peso

unitario establecido. Constituye una práctica común determinar primero la humedad

óptima y el peso unitario seco máximo a través de un ensayo de compactación.

Posteriormente, se elaboran los especímenes de ensayo para el diseño específico,

empleando humedades por encima o por debajo de la óptima y pesos unitarios

secos expresados como un porcentaje del máximo. La selección de estas

humedades y de estos pesos unitarios se debe basar en la experiencia del

profesional o, de lo contrario, conviene hacer una investigación dentro de unos

rangos de valores, para establecer el porcentaje de compactación apropiado.

7.3 Equipo

➢ Moldes – Los moldes deberán ser cilíndricos, de paredes sólidas, fabricados

con metal, y con las dimensiones y capacidades mostradas más adelante.

➢ Martillo metálico

➢ Balanzas

➢ Horno

➢ Regla metálica

➢ Tamices – De 19.0, 9.5 y 4.75 mm (¾", 3/8" y No. 4).

➢ Herramientas misceláneas

➢ Recipientes

7.4 Procedimiento

No se pueden utilizar muestras de suelo previamente compactadas en el laboratorio.

Ello daría como resultado valores mayores de peso unitario seco máximo.

Cuando se use este método con suelos que contengan haloisita hidratada, o en los

cuales la experiencia indica que los resultados se pueden ver afectados por el

secado al aire de las muestras, se deberá emplear el método de preparación por

vía húmeda. En ensayos de comparación, cada laboratorio debe utilizar el mismo

método de preparación, sea por vía húmeda (el preferido), sea por vía seca.

➢ Preparación por vía húmeda (preferida) – Sin secado previo de la muestra,

se procesa ésta sobre un tamiz de 4.75 mm (No. 4), de 9.5 mm (3/8") o de

19.0 mm (¾"), dependiendo del Método (A, B o C) a ser usado o requerido,

de acuerdo con lo citado en el numeral 6.2 Se determinan y registran las

masas de los materiales pasante y retenido en ese tamiz (fracción de ensayo

y fracción gruesa, respectivamente). Se seca en el horno la fracción gruesa

y se determina y registra su masa, con aproximación a 1 g. Si resulta que

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 38

más del 0.5 % de la masa seca total de la muestra está adherida a la fracción

gruesa, se deberá lavar esta fracción. Luego, se determina y registra su masa

seca, con aproximación a 1 g. Se determina y registra la humedad de la

fracción de ensayo (fracción fina). Usando esta humedad, se determina y

anota la masa seca al horno de esta fracción, con aproximación a 1 g. Con

base en estas masas secas, se determina el porcentaje de la fracción con

sobretamaños, PFG, y el porcentaje de la fracción de ensayo, PFE, a menos

que se haya realizado previamente el ensayo de granulometría completo.

Imagen 21. Proceso de incorporación de humedad a muestra de suelo ensayo

Proctor estándar

➢ En primer lugar, se prepara una submuestra con una humedad cercana a la

que se cree que es la óptima. Luego se eligen las humedades para las otras

sub-muestras con variaciones de 2 % y buscando que dos de ellas sean

superiores a la óptima y dos inferiores a ella.

Imagen 22. Proceso pesaje molde ensayo Proctor estándar

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 39

➢ Compactación: Se ensambla y asegura el collar de extensión al molde y el

conjunto a la placa de base. Se verifican las alineaciones de las paredes

interiores del molde y del collar y se hacen los ajustes que sean necesarios.

El molde se deberá apoyar, sin bamboleo alguno, sobre una fundación firme

y rígida, como la que puede brindar un cubo de concreto con una masa no

menor de 91 kg (200 lb). Se asegura la placa de base del molde a la

fundación rígida. El método de aseguramiento deberá permitir que, luego de

la compactación, el molde (con el collar y la base) se pueda retirar con

facilidad.

Imagen 23. Proceso compactación ensayo Proctor estándar

➢ El suelo se debe compactar en tres capas más o menos iguales. Antes de la

compactación, se coloca aproximadamente un tercio de la submuestra en

estado suelto dentro del molde y se reparte para que dé lugar a una capa

uniforme. En seguida, se oprime suavemente su superficie hasta que el suelo

no presente un estado esponjoso o suelto, usando el martillo de operación

manual o un cilindro de unos 50 mm (2") de diámetro.

➢ Cada capa se compacta con 25 golpes cuando está en el molde de 101.6

mm (4") y con 56 golpes cuando está en el molde de 152.4 mm (6"). Siempre

que se realicen pruebas de referencia, se usará el martillo de operación

manual.

➢ Terminada la compactación de la última capa, se remueven el collar y la placa

de base del molde. Se puede usar un cuchillo para desbastar el suelo

adyacente al collar y ayudar a aflojarlo antes de removerlo, con el fin de evitar

que la probeta compactada se rompa por debajo del borde superior del

molde. Adicionalmente, para prevenir o reducir la adherencia del suelo al

collar o a la placa de base, éstos se deben rotar cuidadosamente durante su

remoción.

➢ Se determina y anota la masa del molde con la probeta compactada, con

aproximación de 1 g. Cuando la placa de base se deja puesta con el molde,

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 40

se debe determinar su masa junto con la del molde y la de la probeta

compactada.

Imagen 24. Proceso pesaje molde más material ensayo Proctor Estandar

➢ Luego de la compactación de la última probeta, se comparan los pesos

unitarios húmedos de todas, para asegurar que hay datos a ambos lados de

la humedad óptima, que permitan la elaboración de la curva de

compactación. Dibujando los puntos que representan el peso unitario

húmedo de cada probeta con su respectiva humedad de moldeo, se puede

realizar esta evaluación. Si no se encuentra la tendencia esperada, será

necesario compactar una o más probetas adicionales con otros contenidos

de agua. Para personas con experiencia en el dibujo de curvas de

compactación, un punto de compactación del lado húmedo (humedad mayor

que la óptima) es suficiente para definir el máximo peso unitario húmedo.

7.5 Resultados

Del ensayo se recopilaron los siguientes datos:

MOLDE

diámetro (cm) 10.2

altura (cm) 11.6

volumen (cm3) 955.8

Pmolde+base (gr) 4100

Peso suelo (gr) 5000

Tabla 14. Dimensiones molde

Se calcularon las humedades de cada una de las muestras tomadas utilizando la

ecuación 121.1 de la norma de ensayo para carreteras INV E 122:

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 41

Ecuación humedad de muestras de suelo

Precipiente Precp + suelo Precp+suelo Whorno

Humedad %

(gr) humedo (gr) seco (gr) %

5% 55.7 407.4 392 4.6%

8% 58 427.2 401 7.6%

11% 72.2 253 234 11.7%

14% 66.5 250.8 229 13.4%

17% 72.8 369.4 329 15.8%

Tabla 15. Humedades corregidas de las muestras

Con la humedad corregida (Whorno) y calculando sus respectivas densidades, se

procedió a calcular la humedad óptima (Woptima) y el peso unitario seco maximo

(d max.) de la muestra ensayada; se utilizaron las siguientes ecuaciones:

Ecuacion 141.4 Densidad humeda

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 42

Ecuación 141.5 Densidad seca

Ecuación 141.6 Peso unitario seco

Whorno % Pmoldebase+suelo (gr) Psuelo comp (gr) H (g/cm3) d (kN/m3)

4.6% 5788 1688 1.766 1.689

7.6% 5836 1736 1.816 1.687

11.7% 6078 1978 2.069 1.852

13.4% 6074 1974 2.065 1.821

15.8% 6040 1940 2.030 1.753

Tabla 16. Densidades secas para cada humedad

PROCTOR ESTANDAR

18.25

11.7%; 18.161 Ensayo maximo

18.15

18.05

17.95

17.85

17.75

17.65

17.55

d kN/m3

17.45

17.35

17.25

17.15

17.05

16.95

16.85

16.75

16.65 y = 238775x4 - 106790x3 + 16695x2 - 1051x + 38.885

16.55

3% 4% 5% 6% 7% 8% 9% 10% 11% 12% 13% 14% 15% 16% 17% 18% 19%

Humedad %

Grafica 3. Curva de compactación PE

Gráficamente se pudo encontrar la que la humedad óptima y su peso unitario seco

máximo son los siguientes:

Woptima % 11.7

d max. 18.16

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 43

7.6 Análisis de Resultados

De los resultados obtenidos se encontró que el la humedad optima de compactación

es del 11.7%, esta humedad es de suma importancia conocerla ya que con este

valor podemos asegurar que el tipo de material utilizado, en nuestro caso una Sub-

base, tendrá un porcentaje de compactación deseado el cual según las

especificaciones de construcción de carreteras del INVIAS en su Art.320 debe ser

mayor o igual al 95%.

Se ve que comparada con la humedad del ensayo de Proctor modificado, esta es

mayor.

El peso unitario máximo con la humedad óptima fue de 18.16 Kn/m3, este dato es

importante para ser tomado como referencia en los ensayos de toma de densidades

en campo, previo al recibo de cada capa instalada de la estructura del pavimento.

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 44

Bibliografía

- Normas y Especificaciones Invias- Sección 100- 700

- WILMAR ÁNDRES BOTÍA DIAZ, Tesis de Grado UMNG 2015,

MANUAL DE PROCEDIMIENTOS DE ENSAYOS DE SUELOS Y

MEMORIA DE CÁLCULO

ESP. INGENIERÍA PAVIMENTOS – TECNOLOGÍA DE MATERIALES LIGANTES 45

Das könnte Ihnen auch gefallen

- Construcción de Pavimentos Flexibles IiiDokument71 SeitenConstrucción de Pavimentos Flexibles IiiEdgar VillateNoch keine Bewertungen

- Otros Tipos de PavimentoDokument78 SeitenOtros Tipos de PavimentoEdgar VillateNoch keine Bewertungen

- Mantenimiento Pavimentos FlexiblesDokument136 SeitenMantenimiento Pavimentos FlexiblesEdgar Villate100% (1)

- Dosificacion CalDokument3 SeitenDosificacion CalEdgar VillateNoch keine Bewertungen

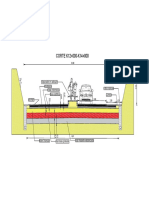

- Corte 5 K10+000-K12+000 PDFDokument1 SeiteCorte 5 K10+000-K12+000 PDFEdgar VillateNoch keine Bewertungen

- Construcción de Pavimentos FlexiblesDokument137 SeitenConstrucción de Pavimentos FlexiblesEdgar VillateNoch keine Bewertungen

- Corte 6 K12+000-K14+000 PDFDokument1 SeiteCorte 6 K12+000-K14+000 PDFEdgar VillateNoch keine Bewertungen

- Corte 5 K10+000-K12+000 PDFDokument1 SeiteCorte 5 K10+000-K12+000 PDFEdgar VillateNoch keine Bewertungen

- Corte 6 K12+000-K14+000 PDFDokument1 SeiteCorte 6 K12+000-K14+000 PDFEdgar VillateNoch keine Bewertungen

- Corte 5 K10+000-K12+000 PDFDokument1 SeiteCorte 5 K10+000-K12+000 PDFEdgar VillateNoch keine Bewertungen

- Corte 5 K10+000-K12+000 PDFDokument1 SeiteCorte 5 K10+000-K12+000 PDFEdgar VillateNoch keine Bewertungen

- Estabilizacion de Talud S-69 MachetaDokument16 SeitenEstabilizacion de Talud S-69 MachetaEdgar VillateNoch keine Bewertungen

- Optimización y Refuerzo de Estructuras de Pavimento Flexible Mediante GeoceldasDokument19 SeitenOptimización y Refuerzo de Estructuras de Pavimento Flexible Mediante GeoceldasEdwin CastroNoch keine Bewertungen

- Motor A GasolinaDokument9 SeitenMotor A GasolinaHamilton O. DejoyNoch keine Bewertungen

- Ejercicios de Formulación Química InorgánicaDokument9 SeitenEjercicios de Formulación Química InorgánicaSoledad NuñezNoch keine Bewertungen

- CementoDokument86 SeitenCementoWils Adolfo Calle TorresNoch keine Bewertungen

- Analisis AguasDokument19 SeitenAnalisis AguasSkyblue UbagoNoch keine Bewertungen

- Comsol 2 ExamenDokument21 SeitenComsol 2 ExamenAndres AvellanedaNoch keine Bewertungen

- Practica Nomenclatura Oxigen y NitrogenDokument4 SeitenPractica Nomenclatura Oxigen y NitrogenJESLY CECILIA HARO REYES0% (1)

- CompresoresDokument38 SeitenCompresoresHansel QuintanillaNoch keine Bewertungen

- Equipos 9.3 Trasvase Liquidos Hvsp250cDokument9 SeitenEquipos 9.3 Trasvase Liquidos Hvsp250csensuor2015Noch keine Bewertungen

- Radiaciones No Ionizantes 2010Dokument9 SeitenRadiaciones No Ionizantes 2010Fer NandoNoch keine Bewertungen

- Ficha Tecnica Repsol Elite Evolution 5w40julio05 121578 Tcm21-67070Dokument2 SeitenFicha Tecnica Repsol Elite Evolution 5w40julio05 121578 Tcm21-67070GF KeiNoch keine Bewertungen

- Efecto Del Procesamiento Minimo Sobre La Vida de Anaquel y Biofuncionalidad de Granos de Granada (Punica Granatum) .Dokument78 SeitenEfecto Del Procesamiento Minimo Sobre La Vida de Anaquel y Biofuncionalidad de Granos de Granada (Punica Granatum) .Roy ChavezNoch keine Bewertungen

- Silabo QUIMICA ANALITICADokument9 SeitenSilabo QUIMICA ANALITICADavid AlexanderNoch keine Bewertungen

- Tipos de Coagulantes y Coagulantes NaturalesDokument3 SeitenTipos de Coagulantes y Coagulantes NaturalesMARIA CAMILA VALDES CASTAÑONoch keine Bewertungen

- Mecanica de Suelos 2Dokument29 SeitenMecanica de Suelos 2Mayra Greta Ramírez CoronadoNoch keine Bewertungen

- Guía 9Dokument45 SeitenGuía 9LucianaMartinezBovierNoch keine Bewertungen

- Tecnologia de PolimerosDokument260 SeitenTecnologia de Polimerosjomarm46Noch keine Bewertungen

- Beneficios Del Aliven Liviandad Resistencia Económico Agregados LivianosDokument2 SeitenBeneficios Del Aliven Liviandad Resistencia Económico Agregados LivianosAdner MarchanNoch keine Bewertungen

- DisolventesDokument6 SeitenDisolventeskasolis50% (2)

- Problemas Áico BaseDokument6 SeitenProblemas Áico BaseMauro PereiraNoch keine Bewertungen

- Consejos de Buceo para PrincipiantesDokument2 SeitenConsejos de Buceo para PrincipiantesDavid ZapataNoch keine Bewertungen

- Trituracion de Plastico y AluminioDokument6 SeitenTrituracion de Plastico y AluminioUlises OGNoch keine Bewertungen

- GUIASDokument6 SeitenGUIASJulio Antonio LópezNoch keine Bewertungen

- 5-Int. Estereoquímica y Anal 2Dokument14 Seiten5-Int. Estereoquímica y Anal 2Briseida RuizNoch keine Bewertungen

- Informe Fisicoquimica 6Dokument3 SeitenInforme Fisicoquimica 6BastosZayasJoseNoch keine Bewertungen

- Diseño de Un Sifon InvertidoDokument19 SeitenDiseño de Un Sifon InvertidoDesiderio Chavez Yauri100% (1)

- Parametros de Diseño de CiclonesDokument23 SeitenParametros de Diseño de CiclonesLuis David Horna Paredes100% (1)

- Determinacion de Cargas de VientoDokument25 SeitenDeterminacion de Cargas de VientoHenry ZumaetaNoch keine Bewertungen

- Manual Del Sistema de Gestion AmbientalDokument27 SeitenManual Del Sistema de Gestion AmbientalhoraciojcalderonNoch keine Bewertungen

- Cómo Hacer Una Mascarilla de Aguacate para El PeloDokument17 SeitenCómo Hacer Una Mascarilla de Aguacate para El Pelorcuc58820% (1)

- Problemas Resueltos-Parte 1Dokument15 SeitenProblemas Resueltos-Parte 1Jacky UchihaNoch keine Bewertungen