Beruflich Dokumente

Kultur Dokumente

API 1104 Complementario 5

Hochgeladen von

petreCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

API 1104 Complementario 5

Hochgeladen von

petreCopyright:

Verfügbare Formate

Clínica de Código: Estándar API 1104

Bloque temático 5:

Apéndices

Apéndice A: Estándares alternativos de aceptación para

cordones de soldadura circunferenciales

A.1 Generalidades

El método normal de determinar la aceptabilidad de una soldadura es identificar la

longitud de defectos dentro de la soldadura completa. El Apéndice A del Estándar API

1104 ofrece una forma alternativa para determinar estándares de aceptación por

medio de análisis de la “mecánica de fractura” y la “aptitud para el servicio”. Estos

métodos de aceptación alternativos tienen una mayor tolerancia para las

imperfecciones, pero requieren pruebas adicionales para asegurarse de que las

soldaduras son aptas para el servicio. Estos métodos alternativos sólo se aplican a las

soldaduras circunferenciales de tuberías de igual espesor nominal de pared.

Este apéndice incluye tres opciones (1, 2 y 3) para la determinación de los límites de

aceptación de las imperfecciones planares. En orden numérico, la complejidad de las

opciones va creciendo. La opción 1 proporciona la metodología más simple.

A diferencia de los anteriores apartados del Estándar API 1104, el Apéndice A solo

utiliza los valores expresados en los Estados Unidos (en pulgadas-libras), pero el uso

del sistema SI (métrico) se permite.

A.2 Requisitos adicionales para el análisis de esfuerzos

El uso del Apéndice A exige a la empresa que determine las diferentes condiciones en

que someten una tubería a esfuerzos internos.

• Esfuerzos axiales pueden producirse a partir de la soldadura y puede causar un

esfuerzo interno que supere la resistencia a fluencia del material o resistencia a la

tracción, lo que resulta en una distorsión o agrietamiento.

• Esfuerzos cíclicos pueden ocurrir durante la vida útil de la tubería debido a la

prueba hidrostática, los esfuerzos de instalación (precarga), térmica, sísmica, y los

hundimientos.

• La tasa de crecimiento y concentración de esfuerzos de las imperfecciones de

soldadura normalmente benignos pueden aumentar debido a niveles excesivos de

contaminantes como el CO2 y H2S en los productos transportados por tuberías.

• Cargas sostenidas en las tuberías pueden causar imperfecciones latentes y

convertirse en fundamentales, especialmente en presencia de contaminantes tales

como H2S, hidróxidos, nitratos, carbonatos o en los productos transportados por

tuberías.

Pontificia Universidad Católica del Perú 1

Material complementario – Bloque temático 5

• La carga dinámica se produce debido a los cambios repetitivos en la carga de la

tubería y sus componentes, cuando válvulas automáticas de accionamiento se

abren y cierren varias veces.

• El esfuerzo residual bajo ciertas condiciones no es requerido.

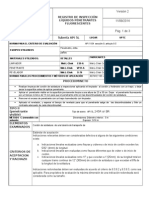

A.3 Procedimiento de soldadura

Estándar API 1104, Sección A.3.1 requiere calificación de los procedimientos de

soldadura de acuerdo a la Sección 5 para la soldadura manual y semiautomática y la

Sección 12 para la soldadura mecanizada; además, requiere de pruebas adicionales

para asegurar que las soldaduras son aptas para el servicio. Durante las pruebas de

tracción, la muestra no debe fallar en la soldadura.

Los procedimientos de soldadura aplicables a este apéndice son mucho más rigurosos

que los de las secciones 5 y 12, y las variables esenciales del WPS son diferentes. En

el Estándar API 1104 Sección A.3.1 se muestran las variables esenciales para los

WPS y cualquier cambio en las variables esenciales requiere la recalificación del

procedimiento.

Para probar las soldaduras circunferenciales en el tubo de acuerdo con este apéndice,

la única prueba aceptable de resistencia a la fractura es CTOD, y se realiza de

acuerdo a la norma británica BS 7448: Parte 2 (el primer estándar mundial que se

aplica específicamente a las soldaduras). Estándar API 1104, Sección A.3.2

proporciona los criterios de aceptación e información de procedimientos adicionales.

A.4 Calificación de Soldadores

Los soldadores deben ser calificados de acuerdo al Estándar API 1104 Sección 6.

Para la soldadura automática, el equipo de soldadura y el operador deberán estar

calificados de acuerdo al Estándar API 1104 Sección 12.6.

A.5 Inspección y límites de aceptación

Para localizar las imperfecciones, ya sea plana o redondeada, utilice los métodos de

inspección capaces de determinar la longitud de una imperfección y la profundidad

debajo de la superficie.

Los procedimientos para determinar el tamaño máximo de una imperfección planar

aceptable son establecidos en tres opciones. La Opción 1 es un enfoque simplificado

en un formato gráfico determinado por dos niveles de resistencia (0,004 pulgadas y

0,010 pulgadas CTOD). La Opción 2 es una evaluación más detallada con el esquema

de análisis de fallas (FAD). Ambas opciones son limitadas a líneas de tuberías con

cargas limitadas de fatiga como lo especifica A.2.2. La Opción 3 permite el empleo de

procedimientos de “aptitud para el servicio” cuando la carga cíclica excede los

requerimientos de las Opciones 1 y 2.

Para las imperfecciones volumétricas (como escoria y porosidad) la Tabla A-3 del

Estándar API 1104 establece criterios alternativos. Se evaluarán los golpes de arco de

2 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

encendido inadvertidos o de puesta a tierra incorrecta de acuerdo al Estándar API

1104 Tabla A-4.

Cuando existen múltiples imperfecciones en estrecha proximidad, pueden comportarse

como una. Por lo tanto, la Figura A-11 del Estándar API 1104 proporciona criterios

para determinar si una imperfección va a interactuar con otras para crear una

condición más seria.

A.6 Registro

La empresa debe designar a un representante para registrar el tipo, ubicación y

dimensiones de todas las imperfecciones aceptadas de acuerdo con este apéndice.

Esta información debe ser almacenada con radiografías u otros registros de inspección

de tuberías.

A.7 Reparación

Defectos (es decir, las imperfecciones consideradas inaceptables) de acuerdo al

Estándar API 1104 Apéndice A deben ser removidas de acuerdo al Estándar API 1104

Secciones 9 y 10.

A.8 Nomenclatura

Se debe asegurar la consistencia de las unidades que son empleadas en todos los

cálculos realizados. Se muestran unidades con propósito ilustrativo.

Pontificia Universidad Católica del Perú 3

Material complementario – Bloque temático 5

Apéndice B: Soldaduras en servicio

B.1 Generalidades

"En servicio" significa en operación. Este apéndice se aplica a las tuberías en servicio

en el que el petróleo crudo, petróleo, productos petrolíferos, gases combustibles están

bajo presión y/o están fluyendo. Trabajar en tales tuberías incluye consideraciones

especiales de seguridad para evitar fugas y explosiones. Por lo tanto, solo las

soldaduras de filete son posibles en un entorno en servicio. Si hubiera algún conflicto

entre el cuerpo principal del Estándar API 1104 y el apéndice de éste, el apéndice

debe gobernar.

Soldadura o la instalación de accesorios o de tuberías en servicio implica dos

consideraciones principales: quemones a través de las paredes finas de tuberías y

grietas por hidrógeno. A pesar del Estándar API 1104, Apéndice B se explica cómo

evitar estos dos problemas, su enfoque principal es el agrietamiento por hidrógeno. La

Tabla B.1 muestra las tres principales causas de agrietamiento por hidrógeno.

Condición Causa de la condición Medidas preventivas

Correcta limpieza, precalentamiento, y

El hidrógeno en La presencia de humedad y

el uso de electrodos de bajo hidrógeno

la soldadura otras impurezas

y procesos

Desarrollo de una Crecimiento de grano,

Precalentamiento, control de entrada

microestructura debido al calentamiento

de calor, y/o el uso de una secuencia

susceptible de seguido de un enfriamiento

de deposición de pases

agrietamiento rápido de la soldadura

Pobre ajuste y tensiones Ajuste adecuado, para minimizar la

Esfuerzo de

internas en el concentración de tensiones en la raíz

tracción

funcionamiento normal de soldadura

Tabla B.1: Causas de agrietamiento por hidrógeno

B.2 Calificación de procedimientos de soldadura en servicio

Este apéndice aplica los requisitos para el desarrollo de un procedimiento de

soldadura según la Sección 5 del Estándar API 1104 para soldadura en servicio, y

proporciona las especificaciones adicionales de procedimiento y las variables

esenciales.

B.2.1 Especificación de procedimiento

Consulte la Sección 5 del Estándar API 1104 para los requisitos generales

para el desarrollo de una especificación del procedimiento de soldadura.

B.2.1.1 Información de especificación

En este acápite presentan los requisitos de los procedimientos

adicionales de especificación para la soldadura en servicio de

4 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

soldaduras de filete que no están en la Sección 5 del Estándar API

1104.

• Materiales de tuberías y accesorios

Un requisito previo a la soldadura en servicio de las tuberías es

la determinación de su carbono equivalente (CE) y resistencia

a la fluencia 1. Para obtener esta información, consulte las

especificaciones del material de base o un informe del ensayo

del material.

El carbono equivalente es una fórmula utilizada para calcular

los requisitos de precalentamiento en función de los

porcentajes de los componentes importantes de un material. La

fórmula para la determinación de la CE aparece en la nota 17

de la sección B.2.1.1.1 del Estándar API 1104.

• Condiciones de operación de tuberías en línea

Para la soldadura en servicio de tuberías, el procedimiento

escrito debe documentar el contenido de la tubería, la presión y

el caudal.

• Rango de calor de aporte

La soldadura en servicio de tuberías puede requerir grandes

cantidades de amperaje y voltaje para superar la pérdida de

calor debida al flujo de contenido en la tubería, por lo que el

procedimiento de soldadura debe recomendar la cantidad de

calor de aporte necesario para la soldadura.

El calor de aporte es una fórmula basada en los efectos

combinados de la corriente de soldadura, la tensión y la

velocidad de desplazamiento. La fórmula para determinar la

entrada de calor aparece en la nota 18 de la sección B.2.1.1.3

del Estándar API 1104.

• Secuencia del depósito de cordones de soldadura

El procedimiento de puesta en servicio para una soldadura

multipase debe identificar la secuencia de deposición de

cordones, es decir, el orden en que se sueldan los cordones de

soldadura que se colocan dentro de la junta.

B.2.2 Variables esenciales

Las variables esenciales para el procedimiento de calificación de Sección 5

del Estándar API 1104 se aplican a la soldadura en servicio, excepto como se

explica en el Estándar API 1104 en la Sección B.2.2

1

El límite elástico es la cantidad de carga en libras por pulgada cuadrada (psi) o megapascales (MPa)

en el que un material comenzará a ceder o deformarse de forma permanente.

Pontificia Universidad Católica del Perú 5

Material complementario – Bloque temático 5

B.2.1.2 Cambios que requieren recalificación

• Un cambio de la resistencia mínima a la fluencia especificada

no es una variable esencial.

• Un aumento en las condiciones de funcionamiento que dan

como resultado un cambio en las velocidades de enfriamiento

es una variable esencial.

• Cambio del espesor de pared de la tubería no es una variable

esencial.

• Cambio de la secuencia de deposición de cordones o cualquier

otra secuencia es una variable esencial.

B.2.3 Ensayos de uniones soldadas

La misma conexión en ramal en unión de tuberías utilizada para la prueba de

calificación de soldador múltiple puede ser utilizada para la soldadura en

servicio de juntas de prueba. La junta de prueba deberá simular las

condiciones de funcionamiento que causan la pérdida de calor debido a los

contenidos que fluyen en la tubería.

B.2.4 Prueba de uniones soldadas

B.2.4.1 Preparación

Para poner a prueba las uniones soldadas en servicio, siga los

requisitos de la Sección 5.8 del Estándar API 1104, pero cortar los

especímenes en el lugar especificado en la Figura B-3 del Estándar

API1104. La Tabla B-1 establece los requisitos para el tipo y

número de especímenes.

Para la soldadura de tubos de menor diámetro (4.5 pulgadas

[114.3 mm] o menos), la nota de pie de la Tabla B-1 del Estándar

API 1104, requiere la soldadura de dos juntas para obtener el

número requerido de especímenes de ensayo.

B.2.4.2 Soldaduras de costura longitudinal

Los ensayos de soldaduras de costura longitudinal se extienden

completamente alrededor de la tubería de acuerdo a la Sección 5.6

del Estándar API 1104. Si se utilizó respaldo, retírelo. Si los

especímenes son aplanados, las pruebas deben producirse a

temperatura ambiente.

B.2.4.3 Soldaduras de ramal y cubierta metálica

Ensayar soldaduras de ramal en servicio y cubiertas metálicas debe

hacerse como cuando se califica un procedimiento de soldadura de

filete según la Sección 5.8 del Estándar API 1104. Retire los

especímenes de soldadura de prueba de acuerdo a la Figura B-3

del Estándar API 1104. La Tabla B-1 establece los requisitos para

6 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

el tipo y número de especímenes, y contiene dos notas a pie

correspondientes a las pruebas de las juntas de soldadura en

servicio.

B.2.4.4 Ensayo de macrografías de soldaduras de ramal y

cubierta metálica

Macroensayos consisten en cortar una junta de prueba soldada a

través de su sección transversal, pulir la soldadura y la zona

afectada por el calor, y examinar la superficie visualmente con poco

o ningún aumento (10X o menos).

• Preparación

La Figura B-4 del Estándar API 1104 muestra los detalles del

espécimen macroatacado. Maquinar los lados de la muestra

cortada y pulir a un acabado de grano de 600 antes de aplicar

el ataque químico. Para revelar la superficie, aplicar ácido

clorhídrico o persulfato de amonio con un bastoncillo de

algodón, luego se frota hasta que la estructura de la soldadura

se hace evidente.

• Examen visual

Examinar visualmente la sección transversal del espécimen

macroatacado con luz suficiente para que una amplificación no

sea necesaria. Un macroataque a una soldadura de filete debe

mostrar la profundidad de fusión más allá de las caras de

fusión (superficie de la base de metal), especialmente en la raíz

de la junta.

• Ensayo de dureza

El ensayo de dureza se basa en la capacidad del material para

resistir la indentación. En el ensayo de dureza, una carga

prestablecida obliga a una billa de pequeño diámetro o un cono

agudo a penetrar en el material. Aunque existen varios

métodos de ensayo de dureza, el Apéndice B del Estándar API

1104 requiere el método Vickers. Implica la realización de cinco

indentaciones en la zona afectada por el calor (ZAC) utilizando

una carga de 10 kg, y luego ensayar dos de las cuatro

muestras macroatacadas de acuerdo con los requisitos de la

norma ASTM E 92, Método de prueba estándar para dureza

Vickers de materiales metálicos.

• Requerimientos

La sección B.2.4.4.4 del Estándar API 1104 proporciona los

requisitos para el examen visual de una muestra macro

atacada:

La soldadura debe mostrar fusión completa en la raíz de la

junta.

La soldadura debe estar libre de grietas.

Pontificia Universidad Católica del Perú 7

Material complementario – Bloque temático 5

El pie de la soldadura de filete debe cumplir con los

requerimientos del procedimiento.

El perfil de soldadura en ángulo recto (convexidad y

concavidad) no debe exceder de 1/16 pulg. (1,6 mm).

La profundidad de mordedura no debe exceder el menor

de 1/32 pulg. (0,8 mm) o el 12,5% del espesor de pared de

la tubería.

La zona afectada por el calor (ZAC) con valores de dureza

de más de 350 HV requieren una evaluación para

determinar el riesgo de agrietamiento por hidrógeno.

B.2.4.5 Ensayos de doblado de cara en soldaduras de ramal y

cubierta metálica

La Figura B-5 del Estándar API 1104 muestra los detalles del

espécimen de soldadura de filete doblada de cara. Las Notas 1 a 4

corresponden a las disposiciones de la sección B.2.4.5.1 del

Estándar API 1104. Los requisitos para el doblado de cara en el

Apéndice B son consistentes con los requisitos de las Secciones 5

y 6 del API 1104, a excepción de la recomendación de que la

muestra será cortada a un tamaño mayor y luego maquinada para

conseguir el tamaño adecuado.

• Método

El ensayo de doblado de cara no se puede realizar durante las

24 horas después de la soldadura. El doblado se llevará a cabo

en un ensayo de doblado guiado como el que se ilustra en la

Figura 9 del Estándar API 1104.

• Requerimiento

Después del doblado, examinar visualmente la superficie

convexa de la pieza doblada. Rechazar cualquier imperfección

en la superficie curvada superior a 1/8 pulgadas (3 mm) o la

mitad del espesor nominal de pared, y rechazar las grietas de

esquina que se originan desde el borde exterior de la muestra

si su longitud excede ¼ pulgadas (6 mm) a menos que existan

imperfecciones evidentes. Los especímenes de doblado suelen

tener pequeñas desgarraduras en el borde. Mientras no existan

inclusiones o fusión incompleta presentes, esta condición es

aceptable si es menos de ¼ pulg. de longitud.

B.3 Calificación de soldadores en servicio

Los soldadores que realicen soldaduras en servicio deben calificar de acuerdo al

Estándar API 1104 Sección 6.2 y los requerimientos del Estándar API 1104 Sección

B.3.

Un soldador calificado en tubo inferior a 12.750 pulgadas (323,9 mm) se califico hasta

e incluyendo el diámetro para el cual él aprobó. Un soldador calificado en el tubo de

8 Facultad de Ciencias e Ingeniería

Clínica de Código: Estándar API 1104

12.750 pulgadas (323,9 mm) o mayor está calificado para soldar todos los diámetros

de las tuberías. Un soldador que cumpla con los requisitos de calificación múltiples del

Estándar API 1104 Sección 6.3 y del Estándar API 1104 Sección B.3 puedan acogerse

a la soldadura en servicio en todas las posiciones, todos los espesores, y todos los

diámetros, siempre y cuando no se producen cambios en las variables esenciales que

se enumeran en el Estándar API 1104 Sección 6.3.

B.3.1 Soldadura de la junta de ensayo

En la soldadura de la junta de prueba, trate de duplicar las características de

la tubería en servicio. Llenar el tubo con agua y que el flujo de agua a través

de la tubería durante la soldadura debe producir condiciones iguales o más

graves que las condiciones en servicio. La simulación también debe incluir

técnicas para prevenir grietas y quemones. La soldadura debe seguir los

WPS aplicables, con apego especial a la entrada de calor y los

procedimientos de secuencia de cordones (véanse las secciones B.2.1.1.3 y

B.2.1.1.4 de este material complementario).

La soldadura terminada debe cumplir con los requisitos de las secciones 6.4 y

6.5 del Estándar API 1104, y las condiciones de funcionamiento para el que

califica el soldador deben ser registradas en la documentación de los

resultados finales.

B.4 Prácticas sugeridas de soldadura en servicio

Aplicar en soldaduras en servicio los requerimientos de la Sección 7 del Estándar API

1104, Diseño y Preparación de una Junta para Soldadura de Producción, y los

requisitos adicionales del Estándar API 1104 Sección B.4.

• Por razones de seguridad, determinar la presión de funcionamiento, el espesor de

pared, y las condiciones de flujo en la zona de soldadura.

• Verificar que la zona a soldar esté libre de imperfecciones.

• Verificar que el espesor de pared sea aceptable.

• Informar a los soldadores de las precauciones necesarias para la soldadura en la

tubería de petróleo. Deben estar familiarizados con la Práctica Recomendada por

el Instituto Americano del Petróleo API RP2201, Safe Hot Tapping Practices in the

Petroleum & Petrochemical Industries.

• Fijar las soldaduras de cubierta metálica y soporte durante el montaje para

asegurar una alineación correcta.

• Emplear un respaldo de acero o cinta para evitar quemones a través de la cubierta

metálica en soldadura a tope longitudinal.

• Siga las sugerencias de la secuencia de soldadura de cubierta metálica y

soldaduras de ramal según Estándar API 1104 Figura B-6 a través de B-11.

• Realice correctamente la secuencia de los cordones de soldadura para asegurar

la terminación de un cordón de soldadura antes de iniciar otro, y para controlar la

distorsión y las tensiones residuales.

Pontificia Universidad Católica del Perú 9

Material complementario – Bloque temático 5

B.5 Inspección y ensayo de soldaduras en servicio

Aplicar en soldaduras en servicio los requisitos de ensayo de la Sección 8 del

Estándar API 1104, Inspección y Ensayo de Soldaduras de Producción, y los

requisitos adicionales del Estándar API 1104 Sección B.5.

El método de inspección debe ser capaz de detectar fisuración por hidrógeno, debajo

del cordón y fisuras retardadas. Una nota general del Estándar API 1104 recomienda

el uso de una combinación de partículas magnéticas y pruebas de ultrasonido para la

inspección de cubierta metálica-soporte y ramal a la tubería de transporte. Establecer

un tiempo de espera adecuado para asegurar que no se produzcan fisuras posteriores

a la inspección.

B.6 Estándares de aceptabilidad: ensayos no destructivos (incluida la

inspección visual)

Aplicar a la inspección de soldaduras en servicio los estándares de aceptación en el

Estándar API 1104 Sección 9, Estándares de aceptación para END

B.7 Reparación y remoción de defectos

Aplicar a la reparación de soldaduras en servicio los requerimientos del Estándar API

1104 Sección 10, Reparación y remoción de defectos, más el requisito adicional de

que el espesor de la pared de la tubería debe permanecer suficiente para mantener la

presión de la tubería en funcionamiento.

10 Facultad de Ciencias e Ingeniería

Das könnte Ihnen auch gefallen

- API RP 577 2013 - Unlocked - En.esDokument126 SeitenAPI RP 577 2013 - Unlocked - En.esJAVIER ANTONIO PEREZ ALVARADONoch keine Bewertungen

- Tabla de Normas Con Criterios de Aceptacion y AplicacionDokument3 SeitenTabla de Normas Con Criterios de Aceptacion y Aplicacionrcdl2949Noch keine Bewertungen

- Venteos y drenajes pruebas hidrostáticasDokument1 SeiteVenteos y drenajes pruebas hidrostáticasALAAN89100% (1)

- Procedimiento Prueba Neumatica TanquesDokument3 SeitenProcedimiento Prueba Neumatica TanquesMarvin William Montes CristoNoch keine Bewertungen

- Api 1104 en Espanol PDFDokument3 SeitenApi 1104 en Espanol PDFkikin rivera0% (1)

- Medicion de Espesores de Tuberias - FinalDokument3 SeitenMedicion de Espesores de Tuberias - FinalJhoseph BernalNoch keine Bewertungen

- Asme Seccion Viii Uw 52 PDFDokument4 SeitenAsme Seccion Viii Uw 52 PDFIgnacio Perez Ramirez100% (1)

- Reporte de Aplicación SLine 2500 - Preliminar On 3LPP-CIC - Nov2009 PDFDokument10 SeitenReporte de Aplicación SLine 2500 - Preliminar On 3LPP-CIC - Nov2009 PDFJosé LéboloNoch keine Bewertungen

- Ficha Tecnica Kit de GalgasDokument1 SeiteFicha Tecnica Kit de GalgasRicardo Garcia ParraNoch keine Bewertungen

- Asme V Ed.2021 Articulo 7 MT EspañolDokument22 SeitenAsme V Ed.2021 Articulo 7 MT EspañolJoseph Luciano Flores Medina100% (2)

- Procedimiento para aplicación de recubrimiento en tuberíasDokument15 SeitenProcedimiento para aplicación de recubrimiento en tuberíasCamilo RodriguezNoch keine Bewertungen

- Continuacion API 650 Rev. 01Dokument3 SeitenContinuacion API 650 Rev. 01Anonymous fBIEWgmRzNoch keine Bewertungen

- Factibilidad API 1104 Apendice BDokument128 SeitenFactibilidad API 1104 Apendice BHinojosa100% (1)

- API 650 Edition 2020-456-460 (Traducido)Dokument5 SeitenAPI 650 Edition 2020-456-460 (Traducido)Blas Carbajal100% (1)

- Inspección Visual Tuberias de Proceso 2006Dokument44 SeitenInspección Visual Tuberias de Proceso 2006webs.usuario100% (1)

- Procedimiento de Pintado de Mina Shauindo CasalDokument15 SeitenProcedimiento de Pintado de Mina Shauindo CasalJulio HuancaNoch keine Bewertungen

- VT Criterios AWS D1.1 Par 5 y OtrosDokument4 SeitenVT Criterios AWS D1.1 Par 5 y Otrosjhon_2012Noch keine Bewertungen

- SOLDADURA WPS-PQR Rev.01Dokument14 SeitenSOLDADURA WPS-PQR Rev.01favio alejandro paz benavidesNoch keine Bewertungen

- Cálculo de sistemas de seguridad y alivioDokument4 SeitenCálculo de sistemas de seguridad y alivioFlor GiovagnoliNoch keine Bewertungen

- Api 510Dokument14 SeitenApi 510AMLO45Noch keine Bewertungen

- DCO-PGI-T-110-Recubrimiento Anticorrosivo en Interfases PDFDokument20 SeitenDCO-PGI-T-110-Recubrimiento Anticorrosivo en Interfases PDFLAMBERTO100% (1)

- B31.3 AsmeDokument218 SeitenB31.3 AsmeSergio GajardoNoch keine Bewertungen

- Sistemas de Aspersores para ContraincendioDokument21 SeitenSistemas de Aspersores para ContraincendioManuel Pena SalazarNoch keine Bewertungen

- MSQ-PQC-015-015 - Procedimiento de Prueba Hidrostatica A Recipientes y E...Dokument10 SeitenMSQ-PQC-015-015 - Procedimiento de Prueba Hidrostatica A Recipientes y E...ingmichael33Noch keine Bewertungen

- Calificacion de Procedimiento de Soldadura PDV-038-001-2015Dokument3 SeitenCalificacion de Procedimiento de Soldadura PDV-038-001-2015MARIN ISISNoch keine Bewertungen

- Registro de Inspeccion de Doblado de TuberiaDokument2 SeitenRegistro de Inspeccion de Doblado de TuberiaMarcos Antonio Rosas CordovaNoch keine Bewertungen

- Pruebas Hidráulicas para TanquesDokument8 SeitenPruebas Hidráulicas para TanquesG100% (1)

- Código Asme y API 1104Dokument12 SeitenCódigo Asme y API 1104richardNoch keine Bewertungen

- Procedimientos de Inspeccion Por Tintes PenetrantesDokument8 SeitenProcedimientos de Inspeccion Por Tintes Penetrantesjo borja100% (1)

- Casos Reales LfetDokument29 SeitenCasos Reales LfetErick OlavarriaNoch keine Bewertungen

- Proyecto Quellaveco Manual Calidad FerritaDokument1 SeiteProyecto Quellaveco Manual Calidad FerritaIván R. Cruz FloresNoch keine Bewertungen

- Procedimiento de prueba hidrostática para prefabricadosDokument5 SeitenProcedimiento de prueba hidrostática para prefabricadosLennyNoch keine Bewertungen

- Inspección de tubería API 5L con líquidos penetrantes fluorescentesDokument3 SeitenInspección de tubería API 5L con líquidos penetrantes fluorescentesLinis Maris DcfNoch keine Bewertungen

- Formato Prueba de Adherencia PDFDokument1 SeiteFormato Prueba de Adherencia PDFeduardohe_ingNoch keine Bewertungen

- Hidrostática Día 2 Nov 2022Dokument30 SeitenHidrostática Día 2 Nov 2022Cespedes CecilhioNoch keine Bewertungen

- Curso de Preparación para La Certificación Como Inspector AutorizadoDokument4 SeitenCurso de Preparación para La Certificación Como Inspector AutorizadoEveldinNoch keine Bewertungen

- Procedimiento Desfile y Doblado de TuberiaDokument13 SeitenProcedimiento Desfile y Doblado de TuberiaEdwin Bustamante CabreraNoch keine Bewertungen

- Procedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Dokument14 SeitenProcedimiento de Almacenamiento, Distribucion y Control de Material de Soldadura.Luis Alberto Guerra Rivera100% (1)

- Informe General de SoldaduraDokument49 SeitenInforme General de Soldadurajaime hernando lopez buitragoNoch keine Bewertungen

- ARTICLE 9 EspañolDokument3 SeitenARTICLE 9 EspañolLorena Suarez100% (1)

- Traduccion API 571 Mecaniscos de Degradacion Sulfidacion, Corrosion Por Acidos NaftenicosDokument20 SeitenTraduccion API 571 Mecaniscos de Degradacion Sulfidacion, Corrosion Por Acidos NaftenicosGabriel LobatonNoch keine Bewertungen

- Especificación Del WPSDokument4 SeitenEspecificación Del WPSJuan ChapacaNoch keine Bewertungen

- WPQ Rha API 1104t 01Dokument1 SeiteWPQ Rha API 1104t 01Kevvin Danniel DazzaNoch keine Bewertungen

- PRTU25 Pasivado de InoxidableDokument3 SeitenPRTU25 Pasivado de InoxidableVictor David Vargas RamosNoch keine Bewertungen

- Artículo 9 Examen VisualDokument4 SeitenArtículo 9 Examen Visualmercurio04Noch keine Bewertungen

- REPARACIÓN RECUBRIMIENTOS 2014 Rev. 1 (Material Impreso) PDFDokument17 SeitenREPARACIÓN RECUBRIMIENTOS 2014 Rev. 1 (Material Impreso) PDFWalther LaricoNoch keine Bewertungen

- Soldadura API 1104Dokument24 SeitenSoldadura API 1104Cesar Jibaja Ceron100% (1)

- Procedimientos InspecciónDokument3 SeitenProcedimientos InspecciónnestorNoch keine Bewertungen

- Información Tecnica Tuberia 5L 5CTDokument8 SeitenInformación Tecnica Tuberia 5L 5CTSAntiago MorenoNoch keine Bewertungen

- Imperfecciones en Soldadura Tipos de DiscontinuidadesDokument3 SeitenImperfecciones en Soldadura Tipos de Discontinuidadeswgomez_175543Noch keine Bewertungen

- Procedimiento de Calificacion Del Soldador 2Dokument5 SeitenProcedimiento de Calificacion Del Soldador 2Jose Orrillo HerreraNoch keine Bewertungen

- MECANISMOS DE DAÑO EN CALDERAS UTN 2020 - Clase3Dokument94 SeitenMECANISMOS DE DAÑO EN CALDERAS UTN 2020 - Clase3MisANoch keine Bewertungen

- 089-MB-IPLM-MEC-002 Rev. 1Dokument15 Seiten089-MB-IPLM-MEC-002 Rev. 1Alberto Watkins100% (1)

- Información sobre refuerzo de conexiones de ramal soldadasDokument5 SeitenInformación sobre refuerzo de conexiones de ramal soldadasgeoswaldNoch keine Bewertungen

- Reporte D&f-Tk-Paut-692-001 PDFDokument8 SeitenReporte D&f-Tk-Paut-692-001 PDFZander MctrevorNoch keine Bewertungen

- Plan Inspección y Ensayos Cañerias Cargill (15417)Dokument7 SeitenPlan Inspección y Ensayos Cañerias Cargill (15417)DanielDeFrancescoNoch keine Bewertungen

- NCh292 1960 PDFDokument27 SeitenNCh292 1960 PDFNabucodonosor6969Noch keine Bewertungen

- Api 1104 AnexosDokument10 SeitenApi 1104 AnexosMartha Huaman Gutierrez100% (2)

- API 1104 Con Edición 2013Dokument33 SeitenAPI 1104 Con Edición 2013Charly994Noch keine Bewertungen

- Api 1104 - 2013 PDFDokument64 SeitenApi 1104 - 2013 PDFPeter Pittman0% (1)

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones 5Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones 5petreNoch keine Bewertungen

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones 4Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones 4petreNoch keine Bewertungen

- Lino Acceso Como Acceder2Dokument1 SeiteLino Acceso Como Acceder2petreNoch keine Bewertungen

- Lino - Acceso - Como Acceder1Dokument1 SeiteLino - Acceso - Como Acceder1petreNoch keine Bewertungen

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones 3Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones 3petreNoch keine Bewertungen

- Lino - Creación de Linezo en Grupos de Aprendizaje1pdfDokument1 SeiteLino - Creación de Linezo en Grupos de Aprendizaje1pdfpetreNoch keine Bewertungen

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones 2Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones 2petreNoch keine Bewertungen

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones1Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones1petreNoch keine Bewertungen

- Matemática - Sesión 01. Operaciones Básicas y Ecuaciones 3Dokument3 SeitenMatemática - Sesión 01. Operaciones Básicas y Ecuaciones 3petreNoch keine Bewertungen

- Lino - Acceso - Como Acceder6Dokument1 SeiteLino - Acceso - Como Acceder6petreNoch keine Bewertungen

- Lino Acceso Como Acceder2Dokument1 SeiteLino Acceso Como Acceder2petreNoch keine Bewertungen

- Lino Acceso Como Acceder2Dokument1 SeiteLino Acceso Como Acceder2petreNoch keine Bewertungen

- Lino - Creación de Linezo en Grupos de Aprendizaj2Dokument1 SeiteLino - Creación de Linezo en Grupos de Aprendizaj2petreNoch keine Bewertungen

- Lino - Creación de Linezo en Grupos de Aprendizaje3Dokument1 SeiteLino - Creación de Linezo en Grupos de Aprendizaje3petreNoch keine Bewertungen

- CuestionariobDokument1 SeiteCuestionariobpetreNoch keine Bewertungen

- CuestionariocDokument1 SeiteCuestionariocpetreNoch keine Bewertungen

- CuestionarioaDokument1 SeiteCuestionarioapetreNoch keine Bewertungen

- CuestionariodDokument1 SeiteCuestionariodpetreNoch keine Bewertungen

- Elementos Cons Trucci On 03Dokument46 SeitenElementos Cons Trucci On 03Junior RenzoNoch keine Bewertungen

- Uniones SoldadasDokument28 SeitenUniones Soldadasthordeasgard100% (5)

- Plan de Sesión - Aplicacion de Herramientas Digitales1Dokument1 SeitePlan de Sesión - Aplicacion de Herramientas Digitales1petreNoch keine Bewertungen

- Uniones Apernadas y Soldadas PDFDokument8 SeitenUniones Apernadas y Soldadas PDFcarloseth2014Noch keine Bewertungen

- Oxicorte 5Dokument2 SeitenOxicorte 5petreNoch keine Bewertungen

- 5 CilindroDokument8 Seiten5 CilindropetreNoch keine Bewertungen

- Sesion0 PDFDokument4 SeitenSesion0 PDFJohan Silva CuevaNoch keine Bewertungen

- Oxicorte 2Dokument2 SeitenOxicorte 2petreNoch keine Bewertungen

- Registro asistencia y evaluación capacitaciónDokument3 SeitenRegistro asistencia y evaluación capacitaciónpetreNoch keine Bewertungen

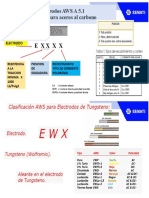

- Clasificacion de Electrodos SmawDokument2 SeitenClasificacion de Electrodos SmawpetreNoch keine Bewertungen

- Oxicorte 4Dokument2 SeitenOxicorte 4petreNoch keine Bewertungen

- Oxicorte 3Dokument2 SeitenOxicorte 3petreNoch keine Bewertungen

- Baquera Vara de Rey Ines TFG PDFDokument106 SeitenBaquera Vara de Rey Ines TFG PDFLaurita CeciliaNoch keine Bewertungen

- Lista de PlantillasDokument6 SeitenLista de Plantillasjohnny florNoch keine Bewertungen

- Grupo de Las Sulfosales y OxidosDokument29 SeitenGrupo de Las Sulfosales y OxidosFabian Andre Maquera AlcahuamanNoch keine Bewertungen

- 01-Especificaciones Tecnicas YesoDokument3 Seiten01-Especificaciones Tecnicas YesoDavid Chambi CarrilloNoch keine Bewertungen

- Formulación inorgánica: Sales oxácidas y su nomenclaturaDokument1 SeiteFormulación inorgánica: Sales oxácidas y su nomenclaturaCarlos Martin Jimenez0% (1)

- Informe 25-06-22-Visto CA Todo IVDokument47 SeitenInforme 25-06-22-Visto CA Todo IVMaria Noel Acuña MoralesNoch keine Bewertungen

- AIRMAXDokument7 SeitenAIRMAXWendy MogollonNoch keine Bewertungen

- Intercambio Ionico.Dokument7 SeitenIntercambio Ionico.Jessy HernándezNoch keine Bewertungen

- La Cuenca Del MantaroDokument1 SeiteLa Cuenca Del MantaroJOAQUIN RODRIGO CAMPEAN RIVERANoch keine Bewertungen

- ProtocoloDokument9 SeitenProtocoloPercy Wilson FrankNoch keine Bewertungen

- Precomprimido InformeDokument19 SeitenPrecomprimido InformeyennygdNoch keine Bewertungen

- ASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDokument14 SeitenASTM E1025 - NTC-3778 - Indicadores de Calidad de Imagen Tipo Orificio Empleados para Radiografía IndustrialDAVILADIAZNoch keine Bewertungen

- 04 - Resistencia - Al - FuegoDokument2 Seiten04 - Resistencia - Al - FuegoIván LobatoNoch keine Bewertungen

- Carta Presentacion-Mvs Representaciones 2017Dokument6 SeitenCarta Presentacion-Mvs Representaciones 2017Michel CalcinNoch keine Bewertungen

- Compuestos de Coordinación-InformeDokument17 SeitenCompuestos de Coordinación-InformeJuan Wilfredo Hernandez DiazNoch keine Bewertungen

- Ejercicios Quimica OrganicaDokument7 SeitenEjercicios Quimica OrganicaCaro CruzNoch keine Bewertungen

- Entrenamiento Practico Unidad 3 - QUIMICA GENERAL UNADDokument7 SeitenEntrenamiento Practico Unidad 3 - QUIMICA GENERAL UNADAlexandraAhumada100% (1)

- IMSA Catalogo Alambres Planchuelas 2020 LowDokument6 SeitenIMSA Catalogo Alambres Planchuelas 2020 LowadolfoNoch keine Bewertungen

- Propiedades materiales construcciónDokument3 SeitenPropiedades materiales construcciónCarlos Gallegos GNoch keine Bewertungen

- TP N 3 - Absorcion No IsotermicaDokument3 SeitenTP N 3 - Absorcion No IsotermicaVanesa acostaNoch keine Bewertungen

- TEMA 3.1 Peso Molecular, Peros Formula Quimica GeneralDokument9 SeitenTEMA 3.1 Peso Molecular, Peros Formula Quimica GeneralYaroc gonzalezNoch keine Bewertungen

- HidrocraqueoDokument39 SeitenHidrocraqueoDayito CárdenasNoch keine Bewertungen

- Q3 PAU EnlaceQuimicoPropiedadesSustanciasDokument11 SeitenQ3 PAU EnlaceQuimicoPropiedadesSustanciasalesame2711Noch keine Bewertungen

- 1 Technical Datasheet LS Cables Class A 24 KV RV 4 Spanish VersionDokument1 Seite1 Technical Datasheet LS Cables Class A 24 KV RV 4 Spanish VersionManuel Octavio Penroz CelisNoch keine Bewertungen

- Diseño de mezclas SMA para EspañaDokument17 SeitenDiseño de mezclas SMA para EspañapatimonstreNoch keine Bewertungen

- 02 Metales y Ligantes 6559Dokument24 Seiten02 Metales y Ligantes 6559QrichaudNoch keine Bewertungen

- Normas para recipientes a presiónDokument28 SeitenNormas para recipientes a presiónKedrovChapmanNoch keine Bewertungen

- GEOLOGIAAADokument14 SeitenGEOLOGIAAAyomar91Noch keine Bewertungen

- 1° Cuader Taller 2019 PDFDokument140 Seiten1° Cuader Taller 2019 PDFMARIANoch keine Bewertungen

- Presupuesto PergolaDokument5 SeitenPresupuesto PergolaMishellNoch keine Bewertungen