Beruflich Dokumente

Kultur Dokumente

Herramientas para El Control de Calidad Del Mantenimiento

Hochgeladen von

Oscar YbañezOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Herramientas para El Control de Calidad Del Mantenimiento

Hochgeladen von

Oscar YbañezCopyright:

Verfügbare Formate

Charlas para la gestión del mantenimiento

Fernando Espinosas Fuentes

El desarrollo de un sistema de control de calidad para el

mantenimiento es esencial para asegurar alta calidad de la

reparación, afinar la estandarización, maximizar la

disponibilidad, extender la vida económica del activo y asegurar una

alta eficiencia y tasa de producción del equipo.

La responsabilidad del grupo de control de calidad incluye el

desarrollo de procedimientos para pruebas, inspecciones y ejecución

del trabajo, documentación, seguimientos o monitoreo, análisis de las

deficiencias, e identificación de las necesidades de entrenamiento a

partir del análisis de los reportes de calidad.

Una organización para el mantenimiento no puede olvidar que su

participación en el logro de las metas de la empresa es crítico ya que

su foco es la alta disponibilidad de sus activos. Por tanto debe

vincular sus objetivos con los de la empresa y entregarlos con la más

alta calidad

Preparado por Fernando Espinosa

Realizar las inspecciones de las acciones de mantenimiento, procedimientos, equipos y facilidades.

Mantener y mejorar la documentación del mantenimiento, procedimientos y estándares.

Asegurar que todas las unidades tienen procedimientos de mantenimiento bien informados y

estandarizados.

Mantener un alto nivel de experticia mediante literatura actualizada sobre procedimientos de

mantenimiento.

Proveer antecedentes en el entrenamiento del personal de mantenimiento.

Ejecutar análisis de las deficiencias y estudios de mejoramiento de los procesos usando variadas

herramientas estadísticas de control de procesos.

Asegurar que todos los procedimientos técnicos y de gestión son practicados por los operadores

cuando realizan el mantenimiento.

Revisar periódicamente los tiempos estándares de trabajo para evaluar su adecuación a la realidad.

Revisar la calidad y abastecimiento de repuestos y materiales para asegurar la disponibilidad y

calidad.

Realizar auditorías al mantenimiento para evaluar la situación actual y definir mejoramientos para

las áreas deficientes.

Establecer certificación y autorización para el personal que ejecuta tareas altamente especializadas.

Desarrollar procedimientos de inspección para equipos nuevos y testarlos antes de integrarlos al

sistema productivo.

Preparado por Fernando Espinosa

Hay que tener mucho cuidado en la recolección de los datos para que

sean compatibles con el fin que se persigue y que además sean

completos para la aplicación de la herramienta escogida.

Una guía para recolectar datos:

◦ Planifique todo el proceso de recolección de datos desde un comienzo.

◦ Aclare el propósito de la recolección de datos.

◦ Especifique claramente los datos necesitados.

◦ Use las técnica correctas de ejemplificación.

◦ Diseñe los requerimientos de listas de chequeos por anticipado.

La obtención de datos debe ser un proceso continuo y debe ser parte

del sistema de información. Como ser detenciones del

equipo, productividad del trabajo, costos de mantenimiento, costo de

materiales y repuestos, causas de las fallas, tiempo de

reparación, ordenes atrasadas, entre otros datos.

Preparado por Fernando Espinosa

Una lista de chequeo es un conjunto simple de instrucciones usados

en la recolección de datos, donde los datos pueden ser compilados

fácilmente usados y analizados automáticamente .

Las lista en mantenimiento pueden ser usadas para:

◦ Recolectar datos para construir un histograma.

◦ Ejecutar tareas de mantenimiento.

◦ Preparar antes y cerrar después los trabajos de mantenimiento.

◦ Revisión de las partes y piezas.

◦ Planificación de los trabajos de mantenimiento.

◦ Inspección de los equipos.

◦ Auditar un departamento de mantenimiento.

◦ Chequear las causas de un defecto.

◦ Diagnosticar los defectos de una máquina.

◦ Recolectar datos para efectuar un estudio de métodos.

Hay muchas formas de listas de chequeos, desde un conjunto de

simples pasos hasta una larga auditoría.

Preparado por Fernando Espinosa

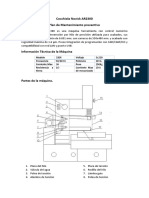

Ejemplo 1: lista

de chequeo para

el mantenimiento

Preparado por Fernando Espinosa

Planificación

Actividad Observaciones

1 Se dispone de los instrumentos y procedimientos de seguridad de las Anotan tanto el

instalaciones que permitan, realizar un chequeo en marcha suave de observador como

verificación antes de apagar la máquina. el planificador

2 Antes de comenzar a trabajar, realizar todos los lock-out, el etiquetado y Deben ser precisas

los procedimientos de aislamiento de los equipos. Esto puede incluir el dirigidas y

cierre de aspiración, impulsión, y las válvulas de aislamiento, dampers, medibles

etc.

3 Revisión de la información más reciente del historial de la máquina.

4 Revise el historial del equipo para determinar si la máquina es objeto de

un movimiento dinámico (debido a la dilatación térmica, la tensión de

tubería, etc.) Si es afirmativo, determinar la compensación necesaria para

el movimiento dinámico.

5 Determinar el método de alineación de precisión a ser utilizado, reunir

todas las herramientas y equipos, y garantizar el debido estado para el

trabajo.

6 Determinar las tolerancias de alineamiento final de la máquina. Se debe entregar el

valor que debe ser

7 Determinar el movimiento axial y radial admisible para ambas máquinas. alcanzado en la

ejecución de la

8 Determinar la diferencia especifica de acoplamiento.

actividad.

Preparado por Fernando Espinosa

Inspección del equipo

Actividad Observaciones

1 Limpie y revise la base de la máquina, la fundación, y las patas en busca

de grietas, superficies alabeadas, corrosión, materiales extraños, rebabas,

etc. Reparar cuando sea necesario.

2 Inspeccionar y tener en cuenta el espesor de los paquetes de cuñas (lainas

de ajuste) existentes.

- Reemplazar las cuñas que están dobladas, corroídas o “hechas a mano”.

- El número total de cuñas por pata debe ser <= cuatro (4).

3 Inspeccione los pernos de sujeción y las arandelas de presión.

- Sustituya los pernos que son del grado incorrecto, doblados, o los hilos

malos.

- Reemplazar las arandelas ahuecada.

4 Inspeccione la parte móvil de la máquina (s) por pasador o pasadores

cónicos. Si presenta o posiblemente no estén bien instalados, remuévalos.

5 Comprobar que los cojinetes están debidamente lubricados.

6 Gire lentamente ejes para detectar aprietes o roces. Si está presente,

determinar el origen y la reparación en caso necesario.

7 Compruebe para los dos ejes movimiento radial y axial excesivos

Preparado por Fernando Espinosa

Chequeo de pre-alineamiento

Actividad Observaciones

1 Asegúrese de que todos pernos y tuercas estén debidamente lubricados y

un par de torsión.

- Cantidad adecuada de par torsor.

- Secuencia de par de apriete correcta

2 Compruebe si hay exceso de tensión en la tubería y la conexión eléctrica.

3 Compruebe ambos ejes para la desviación excesiva.

4 Inspeccione lo siguiente del acoplamiento:

- Ajuste del eje adecuado

- Descentramiento de los bordes y cara

- Dientes desgastados, elastómeros, elementos de unión

- Tipo correcto y cantidad de lubricante

- Corregir en conjunto la longitud del tornillo y la tensión

- Tornillos adecuados y arandelas

- Longitud clave correcta

5 Configurar correctamente la diferencia de acoplamiento.

· Nota: tener presentes características propias de cada tipo de motor.

6 Corregir la pata coja en bruto (antes de la alineación gruesa.)

7 Realizar la verificación de precisión y corrección fina (después de la

alineación gruesa.)

Preparado por Fernando Espinosa

Un histograma es un resumen gráfico de la variación de un conjunto de

datos. La naturaleza gráfica del histograma permite ver comportamientos

que son difíciles de observar en una simple tabla numérica.

Puede ser usado para:

◦ La carga de mantenimiento.

◦ Confiabilidad de las partes y piezas.

◦ Distribución temporal de las fallas del equipo.

◦ Distribución de los tiempo de reparo.

◦ Distribución de los recursos.

◦ Cambios en los tiempos de paradas.

En la gestión del mantenimiento las decisiones relacionadas con la

ejecución del mantenimiento preventivo en un equipo que está sujeto a

fallas, requiere información sobre cuando el equipo alcanzará un estado

de falla y esto es un problema probabilístico.

Preparado por Fernando Espinosa

Si se piensa en un número de piezas similares de un equipo que están

sujetas a fallas, no se puede esperar que todas ellas fallen a la misma

cantidad de horas de funcionamiento.

Anotando el tiempo hasta la falla de cada ítem del equipo es posible

construir un histograma en el cual el área asociada con algún período de

tiempo muestra la frecuencia relativa de falla ocurrida en ese intervalo.

Si se desea determinar la

probabilidad de que una falla

ocurra en el intervalo ti-1 y ti

simplemente multiplique el

ordinal y por el intervalo (ti-1, ti).

La probabilidad de falla en el

intervalo to y tn es igual a 1.

El número de observaciones debe

ser el recomendado por la teoría

de probabilidades

Preparado por Fernando Espinosa

En los estudios de mantenimiento se tiende a usar la función de

densidad de probabilidad (f(t)) mas bien que los histogramas de

frecuencia relativa. Esto porque:

◦ La variable a ser modelada tal como el tiempo para la falla es una variable

continua.

◦ Estas funciones son más fáciles de manipular.

◦ Da una mayor claridad para el entendimiento de la verdadera distribución de

fallas.

Son similares a los histogramas excepto que es una curva continua.

La probabilidad (riesgo)

de que ocurra una falla

en el periodo ti y tj es el

área sombrada bajo la

curva.

Preparado por Fernando Espinosa

Hay que destacar, que la característica de falla de diferentes partes

de un equipo es probable que sean distintas una de otras. Aún más

las característica de falla de equipos idénticos pueden no ser la

misma si ellos están operando en diferentes medios.

Preparado por Fernando Espinosa

Un diagrama de “espina de pescado” es una herramienta utilizada

para facilitar el análisis de causa raíz de un problema definido. El

diagrama proporciona una forma estructurada para registrar las

causas potenciales durante el intercambio de ideas, ya que fomenta

en los equipos de análisis a pensar en un problema de forma

sistemática y para ir más profundo a fin de descubrir las causas

menos evidentes.

Puede ser usado para identificar las causas de:

Baja productividad de los trabajadores.

Excesivas detenciones.

Fallas recurrentes.

Trabajos repetidos.

Excesivo ausentismo.

Exceso de errores en el trabajo

Preparado por Fernando Espinosa

Paso 1: decida la característica de calidad y el efecto a ser

estudiado. Este es usualmente el efecto que necesita ser mejorado y

controlado.

Paso 2: escriba el efecto destacado por una flecha.

Paso 3: identifique y escriba los factores principales que pueden

afectar la característica de calidad mediante una flecha que apunte

hacia la principal. En general se usa:

◦ Métodos, máquinas, materiales y fuerza laboral.

◦ Lugar, procedimiento, personal y políticas.

◦ Ambiente, proveedores, sistema y destrezas.

◦ Máquinas, métodos, materiales, mediciones, personal, y medio ambiente.

◦ Equipo, procesos, personal, materiales, ambiente y administración.

Paso 4: escriba en cada flecha para cada factor principal las causas

directas y las sub-causas detalladas.

Paso 5: verifique que están todas las causas que podrían influir en el

efecto no deseado.

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

Materiales Administración

◦ Materia prima defectuosa ◦ Participación pobre de la gerencia

◦ Procedimiento equivocado para el ◦ La falta de atención por la tarea

trabajo (proceso, máquina, personal) ◦ Peligros de las tareas no vigilado

◦ Falta de materia prima adecuadamente

Máquina/equipamiento ◦ Otros (bromas, falta de atención ....)

◦ Selección incorrecta de la herramienta ◦ Trabajo estresante

◦ Mantenimiento o diseño deficiente ◦ Falta de procedimientos

◦ Ubicación incorrecta del equipo o de las Métodos

herramientas ◦ Ningún o procedimientos pobres

◦ Equipo o herramientas defectuosas ◦ Prácticas que no son las mismas que

Medio ambiente están escritas en los procedimientos

◦ Lugar de trabajo desordenado ◦ Comunicación pobre

◦ Diseño de puestos de trabajo o layout de Sistema de administración

planta no adecuados ◦ Falta de entrenamiento o educación

◦ Superficies en mal estado de ◦ Bajo involucramiento del personal

conservación ◦ Bajo reconocimiento del peligro

◦ Exigencias físicas de la tarea no ◦ Peligros previamente identificados que

conformes no fueron eliminados

◦ Fuerzas de la naturaleza

Preparado por Fernando Espinosa

Es la distribución de frecuencias de un atributo ordenados por tamaño

de la frecuencia.

Ayuda a definir prioridades para que el curso de las acciones sean más

efectiva.

Categorías incluidas:

◦ Clase A usualmente contiene el 20% del factor (causa) que están causando el

75% al 80% de los problemas.

◦ Clase B contiene alrededor del 20% del factor que causa entre el 15% al 20%

de los problemas.

◦ Clase C contiene el resto de los factores los cuales son muchos.

Pareto puede ser usado en:

Factores que limitan la productividad.

Fallas inducidas por los operadores.

Repuestos que causan los mayores atrasos.

Repuestos más costosos.

Fallas que causan las mayores paradas.

Preparado por Fernando Espinosa

Falla identificada Número de paradas Acumulado

El polvo no abandona la grilla 23 51,1

Aumento de temperatura del refrigerante 12 77,8

Rotación no uniforme 5 88,9

No hay rotación 3 95,6

Otras causas 2 100,0

100

90

80

70

60

50

Número de paradas

40

Acumulado

30

20

10

El polvo no Aumento de Rotación no No hay rotación Otras causas

abandona la temperatura del uniforme

grilla refrigerante

Preparado por Fernando Espinosa

Causa raíz: la causa más básica (o causas) que puede razonablemente

ser identificada sobre la cual la administración tiene control para fijarla

y cuando está fijada o definida, puede prevenirla (o significativamente

reducir la probabilidad de) la recurrencia del problema.

◦ Ubicar las causas sobre las cuales se tenga poder de decisión para evitar su

recurrencia.

◦ La definición de las causas debe estar dentro de las capacidad del grupo de

mantenimiento.

◦ La definición ayuda a responder hasta donde se debe investigar.

Nada ocurre sin una razón o causa. Si esta no se determina con

precisión, el incidente no solo puede reproducirse sino que puede

derivar en una cadena de sucesos de consecuencias muy variadas.

Preparado por Fernando Espinosa

El “5 por qué” hace referencia a la práctica de preguntar, cinco

veces, ¿por qué la falla ha ocurrido? con el fin de llegar a la causa de

la raíz / causas del problema. Puede existir más de una causa a un

problema.

En el contexto de la organización, en general, análisis de causa raíz se

lleva a cabo por un equipo de personas relacionadas con el problema.

No es necesaria una técnica especial.

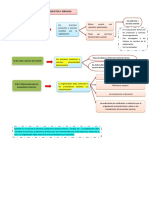

Por qué? Por qué? Por qué? Por qué? Solución del problema

Causa 1.1.1

Causa 1.1

Causa 1.1.2

Causa 1

Causa 1.2

Definición del

problema

o de la falla

Causa 2.1

Causa 2

Causa 2.2

Preparado por Fernando Espinosa

Se descubre refrigerante goteando desde la máquina

Por qué

El refrigerante está goteando desde la máquina Por qué

El sello está dañado Por qué

Partículas de metal se encuentran en el refrigerante Por qué

Una cara de la bomba de filtrado está quebrada Por qué

Causa La cara está localizada en un lugar donde fue probablemente

raíz dañada por la caída de elementos de trabajo

Acción correctora: rediseñar el equipo o agregar una cubierta que proteja

la bomba de recirculación. Reemplazar el sello y reparar la cara dañada.

Dar prioridad a la acción correctora para prevenir que se repita e la falla.

Preparado por Fernando Espinosa

Los accidentes son a menudo caracterizados ya sea en términos de los

eventos y las condiciones que llevaron al resultado final o, en términos

de las barreras que han fallado.

Una barrera, en este sentido, es un obstáculo, una obstrucción o un

impedimento que puede (1) evitar que una acción se lleve a cabo o que

un acontecimiento que tenga lugar, o (2) prevenir o reducir el impacto

de las consecuencias, por ejemplo, retrasando la liberación no

controlada de la materia y la energía, limitando el alcance de las

consecuencias o el debilitamiento a otras maneras,

Preparado por Fernando Espinosa

Las barreras son importantes para la comprensión y la prevención de

accidentes. En primer lugar, el hecho mismo de que un accidente ha

tenido lugar significa que uno o más de las barreras han fallado - es

decir, que no servía a sus fines o que ellos se perdieron.

En segundo lugar, una vez que la etiología de un accidente se ha

determinado y las huellas causales identificadas, las barreras pueden ser

utilizadas como un medio para evitar que el mismo o accidente similar

tenga lugar en el futuro.

Una función barrera puede ser definida como la forma específica en la

que la barrera alcanza su propósito, mientras que un sistema de barrera

puede ser definido como la base para la función de barrera, es decir, la

organización o estructura física, sin la cual la función barrera no puede

llevarse a cabo.

Las barreras se pueden clasificar como:

Barreras físicas o materiales

Barreras funcionales (activas o dinámicas)

Barreras simbólicas

Barreras no materiales

Preparado por Fernando Espinosa

Sistema de Función barrera Ejemplo

barreras

Física, Contener o proteger. Obstáculo físico Paredes, filtros, válvulas,

material accesos, tanques, puertas

Restringir o prevenir movimiento. Correas, vallas, jaulas

Mantener unido. Cohesión, resilencia, no Componentes difícil de

destructible romper

Disipar energía, proteger, extinguir Filtros, aspersores, bolsas

de aire

Funcional Prevenir movimiento o acción mecánica Trabas, frenos, anclajes

Provenir movimiento o acción lógica Password, precondición

Dificultar o impedir acción Distancia, persistencia

Simbólica Contar, prevenir o frustrar acción Demarcaciones, etiquetas

Regular acciones Instrucción, procedimiento

Indicar la condición del sistema Señal, alertas, alarma

Permiso o autorización Orden de trabajo

Comunicación, dependencia interpersonal Aprobación, acreditar

No material Monitoreo, supervisión Chequeo, alarma

Prescribir: Reglas, restricción, leyes

Preparado por Fernando Espinosa

Sistema de Función barrera Precondición para funcionamiento

barreras apropiado

Material Física Construcción confiable, posibilitar un

mantenimiento regular.

Funcional Mecánica Construcción confiable, mantenimiento regular.

Funcional Lógica Verificar implementación, seguridad adecuada

Funcional Espacio-temporal Construcción confiable, mantenimiento regular

Funcional Monitoreo Funcionamiento confiable del monitor

Simbólico Diseño interface Especificaciones de diseño validadas, verificar

la aplicación, actualización sistemática

Simbólico Información Alta calidad del diseño de la interface,

funcionamiento confiable

Simbólico Señales y símbolos Mantenimiento regular, modificación

sistemática

Simbólico Restringir permisos Alta aceptación de los usuarios

No material Comunicación Condiciones nominales de trabajo (sin stress,

ruidos, polución, etc.)

No material Reglas, prohibición Alta aceptación por los usuarios

Preparado por Fernando Espinosa

Un diagrama de bloques funcionales se utiliza para mostrar cómo las

diferentes partes del sistema interactúan entre sí y de este modo

verificar la ruta crítica.

El método recomendado para analizar el sistema es dividirlo en

diferentes niveles (es decir, sistema, subsistema, sub-ensambles, y

conjunto de unidades sustituibles).

Examinar esquemas y dibujos de ingeniería del sistema que se analiza

para mostrar cómo los diferentes subsistemas, ensambles o partes que

interactúan (interfaces) con otros sistemas para sus sistemas de apoyo

crítico, como la energía, líneas de abastecimiento, las señales de

actuación, de flujo de datos, etc., para entender las necesidades

normales de flujo funcional.

Preparado por Fernando Espinosa

Una lista de todas las funciones del equipo es preparada antes de

examinar los modos de falla potenciales de cada una de esas funciones.

Condiciones de funcionamiento (tales como, temperatura, cargas, y

presión), y las condiciones ambientales pueden incluirse en la lista de

componentes

Un ejemplo de

bloques

funcionales

Preparado por Fernando Espinosa

Ejemplo de

diagrama de

bloques funcional

(más recomendado)

Preparado por Fernando Espinosa

Las interfaces de salida, determinadas en la etapa de

análisis, constituyen una fuente principal para especificar las

funciones del sistema. Las interfaces de salida son

transformadas en funciones asociadas a sus respectivos

patrones de desempeño.

Las interfaces internas de salida entre los subsistemas

funcionales también se constituyen en fuente para especificar

las funciones del sistema, cada vez que son esenciales para el

desempeño del sistema.

Se recomienda que en el diagrama no se coloquen nombres de

sistemas físicos a fin de establecer claramente la función de

cada subsistema y posteriormente se asociarán a ítems físicos

del equipo. Esto hace el análisis más eficaz en especial si se

complementa con el análisis FMECA

Preparado por Fernando Espinosa

El análisis del árbol de falla (Fault

tree analysis, FTA) es una

aproximación “top-down” para el

análisis de fallas en un

sistema, comenzando con un evento

potencial no deseado (falla o

accidente) llamado evento TOP, y

después se determinan todas las

maneras como puede suceder.

El producto del análisis es la

determinación de cómo el evento

TOP puede ser causado por fallas

individuales o combinados de menor

nivel o eventos.

Las causas del evento TOP están

"conectadas" a través de puertas

lógicas, siendo las más usadas las

puertas “AND-gates” y “OR-gates”.

Preparado por Fernando Espinosa

El punto de partida de

un FTA es a menudo un

FMECA y un diagrama de

bloques del sistema ya

existentes.

El FMECA es un primer

paso esencial en la

comprensión del

sistema.

El diseño, operación, y el

entorno del sistema

deben ser evaluados.

Las relaciones causa y

efecto que conducen al

evento TOP debe ser

identificadas y

comprendidas

Preparado por Fernando Espinosa

Definir el evento TOP en una forma clara y sin ambigüedades.

Siempre se deben contestar:

◦ ¿Qué? Por ej.:, "Fuego“

◦ ¿Donde? Por ej.: "en el proceso del reactor de oxidación“

◦ ¿Cuándo? Por ej.: "durante el funcionamiento normal“

¿Cuáles son los acontecimientos inmediatos, necesarios, y suficientes y las

condiciones que causan el evento TOP?

Conectar vía las puertas AND u OR

Proceder de esta manera hasta un nivel apropiado (= eventos básicos)

Nivel apropiado:

◦ Eventos básicos independientes

◦ Eventos para los que se tienen datos de falla

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

FTA identifica todas las posibles causas de un evento no deseado

especificado (evento TOP)

FTA es un análisis deductivo top-down estructurado

FTA conduce a una mejor comprensión de las características del

sistema. Las fallas de diseño y los procedimientos operativos y de

mantenimiento insuficiente pueden ser revelados y corregidos

durante la construcción del árbol de fallas.

FTA no es (completamente) adecuado para el modelamiento de

escenarios dinámicos

FTA es binario (falla – buen funcionamiento) y por lo tanto puede

dejar de abordar algunos problemas

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

Preparado por Fernando Espinosa

Das könnte Ihnen auch gefallen

- Calidad en El MantenimientoDokument18 SeitenCalidad en El MantenimientoingbernardoaNoch keine Bewertungen

- Reporte Etapa 3 APQPDokument22 SeitenReporte Etapa 3 APQPHerbey Isaias Ledezma DurónNoch keine Bewertungen

- Plan MantenimientoDokument8 SeitenPlan MantenimientoJuan Diego BravoNoch keine Bewertungen

- "Mejora": Capitulo 10Dokument7 Seiten"Mejora": Capitulo 10Felipe Díaz MontecinosNoch keine Bewertungen

- SGCDokument19 SeitenSGCMaythe Lópex SalasNoch keine Bewertungen

- Trabajo de Aplicación Del Mantenimiento Autónomo en SistemasDokument22 SeitenTrabajo de Aplicación Del Mantenimiento Autónomo en SistemasGabriel Campos100% (1)

- Mantenimiento Banda TransportadoraDokument3 SeitenMantenimiento Banda TransportadoraChristyan Elias Alvarez Lona0% (1)

- Ejercicio Ejemplo Graficas ControlDokument39 SeitenEjercicio Ejemplo Graficas ControlJose Angel Marquez AcevedoNoch keine Bewertungen

- Grafico de Fraccion DisconformeDokument31 SeitenGrafico de Fraccion DisconformeLilyLL100% (1)

- 6 - Documentación de Un Sistema de Calidad. Manual, Procedimientos e Instrucciones.Dokument16 Seiten6 - Documentación de Un Sistema de Calidad. Manual, Procedimientos e Instrucciones.alqsar100% (3)

- Qué Es Un Diagrama SIPOC y para Qué SirveDokument4 SeitenQué Es Un Diagrama SIPOC y para Qué SirveRaulGarciaNoch keine Bewertungen

- Funcion de Perdida TaguchiDokument5 SeitenFuncion de Perdida Taguchikarlagoiz100% (1)

- Amef (Casos en Industrias Automotrices)Dokument27 SeitenAmef (Casos en Industrias Automotrices)Kevin Carlos Corilloclla VillodasNoch keine Bewertungen

- Cuadro Comparativo MantenimientoDokument2 SeitenCuadro Comparativo MantenimientojocelynNoch keine Bewertungen

- Procedimiento Trazabilidad y Preserv. Bienes ClientesDokument5 SeitenProcedimiento Trazabilidad y Preserv. Bienes ClientesNéstor Sánchez QuintanaNoch keine Bewertungen

- Normas de SeguridadDokument8 SeitenNormas de SeguridadBETZABETH ALVARADO100% (1)

- ESTANDARIZACIÓNDokument26 SeitenESTANDARIZACIÓNReyna P-rz0% (1)

- Ciclo de Deming (PDCA) Al Detalle - Pasos, Casos y EjemplosDokument24 SeitenCiclo de Deming (PDCA) Al Detalle - Pasos, Casos y Ejemplosjose luis corrales cavadaNoch keine Bewertungen

- Gemba KaizenDokument43 SeitenGemba KaizenAlan PalmaNoch keine Bewertungen

- 8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteDokument2 Seiten8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteFlores Altamirano ChessyNoch keine Bewertungen

- Mapa Conceptual CEP, APQP y PPAP.Dokument3 SeitenMapa Conceptual CEP, APQP y PPAP.aileen guluarte100% (1)

- Normas ISO 9002 y 9003Dokument12 SeitenNormas ISO 9002 y 9003Jose Antonio Cubillos Boka0% (1)

- Iso 9001, Iso 16949Dokument4 SeitenIso 9001, Iso 16949Moniss GlezNoch keine Bewertungen

- Tiempos y Costos de MantenimientoDokument18 SeitenTiempos y Costos de MantenimientoJosé Martinez50% (2)

- Descripción de PuestosDokument3 SeitenDescripción de PuestosTG GénesysNoch keine Bewertungen

- Instalacion de Maquinaria y EquipoDokument13 SeitenInstalacion de Maquinaria y EquipoAna Maria Rivera GarciaNoch keine Bewertungen

- ILM271 UT8 3 Confiabilidad EjerciciosDokument18 SeitenILM271 UT8 3 Confiabilidad EjerciciosNathalia Montiel DonosoNoch keine Bewertungen

- Guía Del estudianteRESORTESDokument11 SeitenGuía Del estudianteRESORTESRicardo MartinezNoch keine Bewertungen

- Plan Maestro de MantenimientoDokument20 SeitenPlan Maestro de MantenimientoDaniel Saavedra100% (1)

- Procesos Manufactura IIDokument3 SeitenProcesos Manufactura IIJUAN CARLOS CORTES ALVAREZNoch keine Bewertungen

- Supervision de Mantenimiento Industrial y Administracion Del Eprsonal de MantenimientoDokument2 SeitenSupervision de Mantenimiento Industrial y Administracion Del Eprsonal de MantenimientoJesus Alejandro Romero FernandezNoch keine Bewertungen

- Método SimplexDokument6 SeitenMétodo SimplexARELIS ELIZABETH GAIBOR RAMONNoch keine Bewertungen

- Presentación 7 Historial de Datos TecnicosDokument31 SeitenPresentación 7 Historial de Datos TecnicosAndrés MartínezNoch keine Bewertungen

- Hoja de Operación e Instrucción de Inspección Del ProcesofresadoDokument1 SeiteHoja de Operación e Instrucción de Inspección Del ProcesofresadoDavid CamachoNoch keine Bewertungen

- Kanban para Control de Materiales y de ProduccionDokument21 SeitenKanban para Control de Materiales y de ProduccionLeonchoNoch keine Bewertungen

- Curso ISO 9001 2015 Sesion 1 VFDokument22 SeitenCurso ISO 9001 2015 Sesion 1 VFvladimirsaavedraNoch keine Bewertungen

- Control Calidad Del MantenimientoDokument37 SeitenControl Calidad Del Mantenimientoneofer24Noch keine Bewertungen

- PPAPDokument36 SeitenPPAPcitaba3045Noch keine Bewertungen

- Curriculum Valentin RiveraDokument2 SeitenCurriculum Valentin RiveraValentinRiveraDectorNoch keine Bewertungen

- Car-0902 Caracterizacion MetrologiaDokument2 SeitenCar-0902 Caracterizacion MetrologiaAlberto BecerraNoch keine Bewertungen

- La Cadena de Valor y El MantenimientoDokument4 SeitenLa Cadena de Valor y El MantenimientoNoel Enrique Avila100% (1)

- Auditoria Interna de Calidad-2 DoDokument10 SeitenAuditoria Interna de Calidad-2 Doalfredojperez67% (3)

- 4 Programa de Mantenimiento Motores de Combustión InternaDokument14 Seiten4 Programa de Mantenimiento Motores de Combustión InternaJuan Carlos HuamánNoch keine Bewertungen

- Plan de CalidadDokument7 SeitenPlan de CalidadGeovanny RangelNoch keine Bewertungen

- Fisuración en FrióDokument13 SeitenFisuración en FrióAndre Méndez VidalNoch keine Bewertungen

- Mantenimiento Predictivo 6Dokument69 SeitenMantenimiento Predictivo 6Lenin Castillo100% (1)

- Metrologia - Comparador OpticoDokument5 SeitenMetrologia - Comparador OpticoJessica Lopez Veloz0% (1)

- Estandarización de ProcesosDokument24 SeitenEstandarización de Procesosivan marenco cureNoch keine Bewertungen

- R&R Por AtributosDokument4 SeitenR&R Por AtributosJeny MaribelNoch keine Bewertungen

- 2.2 Herramientas Avanzadas de Calidad PDFDokument9 Seiten2.2 Herramientas Avanzadas de Calidad PDFAlfredoCuevasNoch keine Bewertungen

- Como Elaborar Un Plan de Inspección para Calderas SemipresencialDokument6 SeitenComo Elaborar Un Plan de Inspección para Calderas Semipresencialrcastillo82Noch keine Bewertungen

- Procesos de Conformado MecánicoDokument8 SeitenProcesos de Conformado Mecánicoalf515Noch keine Bewertungen

- Administracion Del Mantenimiento 2.0Dokument19 SeitenAdministracion Del Mantenimiento 2.0VladimirMarcialGutierrezMendoza100% (1)

- Tema 5 MantenimientoDokument48 SeitenTema 5 MantenimientoThaira VargasNoch keine Bewertungen

- Cambio Rápido de ModeloDokument7 SeitenCambio Rápido de ModeloGarcia CRuz IVann0% (1)

- Mnatenimiento Mecánico MaquinariasDokument33 SeitenMnatenimiento Mecánico MaquinariasJulio DastresNoch keine Bewertungen

- 5 - Gestión y Organización Del Mantenimiento de Los Sistemas Del BuqueDokument27 Seiten5 - Gestión y Organización Del Mantenimiento de Los Sistemas Del BuqueAlvaro Lopez FernandezNoch keine Bewertungen

- Resolucion Del ExamenDokument7 SeitenResolucion Del ExamenMati GonzalezNoch keine Bewertungen

- Clase 3Dokument23 SeitenClase 3lexNoch keine Bewertungen

- UF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoVon EverandUF1259 - Planificación de los procesos de mantenimiento de vehículos y distribución de cargas de trabajoNoch keine Bewertungen

- Libros Seniat 2022Dokument3 SeitenLibros Seniat 2022Nahum96% (23)

- Facturación Del Reembolso de Gastos 202207041706492223Dokument2 SeitenFacturación Del Reembolso de Gastos 202207041706492223Julio César GuerraNoch keine Bewertungen

- Codigo Civil Comentado Tomo V - RemovedDokument3 SeitenCodigo Civil Comentado Tomo V - RemovedGonzalo NoriegaNoch keine Bewertungen

- Contabilidad 1 - Tarea - 3Dokument4 SeitenContabilidad 1 - Tarea - 3Rodríguez Martínez100% (1)

- Incidente de ReinstalacionDokument4 SeitenIncidente de ReinstalacionAna DuarteNoch keine Bewertungen

- ISO - 22002 - 4-2013. TraducciónDokument23 SeitenISO - 22002 - 4-2013. TraducciónLizz Paz85% (13)

- EntelDokument11 SeitenEntelalejandroNoch keine Bewertungen

- Tipos de EstereoscopiosDokument5 SeitenTipos de EstereoscopiosHector Huaman TenaNoch keine Bewertungen

- Guión de VentaDokument2 SeitenGuión de VentaArev Mary100% (3)

- Oportunidades de Inversion en El PeruDokument27 SeitenOportunidades de Inversion en El PeruJavierRodrigoSarmientoLópezNoch keine Bewertungen

- Creencias: Sociedad Cultura DDokument1 SeiteCreencias: Sociedad Cultura DCarmen Maria Gonzalez ArizaNoch keine Bewertungen

- RoboticaDokument38 SeitenRoboticavictoriano pancaNoch keine Bewertungen

- Determinacion de Humedad Del Afrecho - COMENTARIO TECNICADokument6 SeitenDeterminacion de Humedad Del Afrecho - COMENTARIO TECNICADanny Daniel Romero CcasaniNoch keine Bewertungen

- Técnicas de Sondeo de Puertos Con NmapDokument14 SeitenTécnicas de Sondeo de Puertos Con NmapCarlos Alberto Borda DonaireNoch keine Bewertungen

- Resolucion FraccionesDokument4 SeitenResolucion FraccionesChristopher BlakeNoch keine Bewertungen

- Mandato Especial Gestiones Posesión EfectivaDokument4 SeitenMandato Especial Gestiones Posesión EfectivaEstefanía Manríquez RoblesNoch keine Bewertungen

- Proyecto BobbylandDokument80 SeitenProyecto BobbylandLag SiitoNoch keine Bewertungen

- Mariana Torrico Evaluacion de Conocimiento - q1 DrugtechDokument2 SeitenMariana Torrico Evaluacion de Conocimiento - q1 DrugtechMariana TorricoNoch keine Bewertungen

- soluciónGFA-211 TAREA TERCER PARCIALDokument9 SeitensoluciónGFA-211 TAREA TERCER PARCIALmontse venturaNoch keine Bewertungen

- Acuerdo PDM 2020 - 2023 Ciénaga de Oro v5 SancionadoDokument136 SeitenAcuerdo PDM 2020 - 2023 Ciénaga de Oro v5 SancionadowistonNoch keine Bewertungen

- Leasing InternacionalDokument2 SeitenLeasing InternacionalManuel Escobar100% (1)

- Informe General de ActividadesDokument15 SeitenInforme General de ActividadesYOVANI EDUARD GALVANDURANDNoch keine Bewertungen

- Plan de Rescate Alturas DEMOLICIONESDokument9 SeitenPlan de Rescate Alturas DEMOLICIONESJorge GrisalesNoch keine Bewertungen

- Aguas Acidas en MineriaDokument22 SeitenAguas Acidas en MineriaTerrones DE Azucar100% (1)

- Conceptos Gerenciales IntroductoriosDokument13 SeitenConceptos Gerenciales IntroductoriosVanesa CortezNoch keine Bewertungen

- Monografia Viviendas PunoDokument74 SeitenMonografia Viviendas PunoHugo JuyoNoch keine Bewertungen

- Rectificador Controlado de SilicioDokument4 SeitenRectificador Controlado de SiliciomatiasNoch keine Bewertungen

- Trabajo de Redaccion de TestamentosDokument14 SeitenTrabajo de Redaccion de TestamentosZayonara Zambrano PitreNoch keine Bewertungen

- Requerimiento de Prision Preventiva de JimmyDokument10 SeitenRequerimiento de Prision Preventiva de JimmycristianperaltazamoraNoch keine Bewertungen

- Instrucciones Instalacion JacuzziDokument1 SeiteInstrucciones Instalacion JacuzziIván Palacio RestrepoNoch keine Bewertungen