Beruflich Dokumente

Kultur Dokumente

Fendt MWM 226b PDF

Fendt MWM 226b PDF

Hochgeladen von

Krzysiek Urynowicz100%(7)100% fanden dieses Dokument nützlich (7 Abstimmungen)

9K Ansichten73 SeitenOriginaltitel

fendt mwm 226b.pdf

Copyright

© © All Rights Reserved

Verfügbare Formate

PDF oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF herunterladen oder online auf Scribd lesen

100%(7)100% fanden dieses Dokument nützlich (7 Abstimmungen)

9K Ansichten73 SeitenFendt MWM 226b PDF

Fendt MWM 226b PDF

Hochgeladen von

Krzysiek UrynowiczCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 73

Werkstatthandbuch

Workshopmanual =

Manuel de réparation

Manuel d’atelier

Manuale per |’officina

Motor/Engine/Moteur

D 226B

X990 005 025

FENDI

WERKSTATTHANDBUCH

WORKSHOPMANUAL

MANUEL D’ATELIER

MANUAL DE TALLER

MOTOR ENGINE MOTEUR

226 B

Ausgabe 1986 Edition

AGCO GmbH & CO.

Maschinen- und Schlepperfabrik, Marktoberdorf / Bayern Germany

Postfachadresse: D-87603 Marktoberdorf, Postfach 1155

Telefon (0 83 42) 77-0 Telefax (083 42) 77-2 22 (Kundendienst)

Bestell-Nr. / order no. / no. De comande / no. Die ordinazione

X 990.005.025 de/en

12006-1 Printed in Germany — All rights reserved

226B Motor

Engine

Moteur

Farmer 304 158/../3801- TD 226B-3

Farmer 305 162/../8301- D 2268-3

Farmer 306 168/../13001- D 2268-4

Farmer 307 170/../0051- TD 2268-3,

Farmer 307 175/..0051- TD 2268-3

Farmer 308 —178/../13000- TD 22684

Farmer 309 186/../13600- TD 2268-4

Farmer 310 192/../2001- TD 2268-4

Farmer 311 198/../5001- DB 2268-6

Farmer 312 199/../0051- 2268-6

Favorit 611 382/21/2001- TD 2268-6

Favorit612 383/21/2001- TD 2268-6

Favorit 614 384/21/2001- TD 2268-6

Favorit 615 385/21/0001- TD 2268-6

ManustripManuscript

Motoren-Werke Mannheim AG, 6,226.0,008.7902 defen 12.86 (226 B)

Herausgegeben von der Abt. Kundendienst der Fa. ACGO GmbH & Co., Marktoberdorf

Alle Rechie vorbehalten ~ Printed in Germany. Diese Druckschrift darf ohne unsere schriflicne Genehmigung

Weder ganz noch auszugsweise vervielfaltigt werden,

Published by the Service Division of ACGO GmbH & Co., Markioberdort

Copyright ~All rights reserved ~ Printed in Germany. Rproduction of this publication, in whole or parts,

without our prior authorisation, is prohibited.

Peblié par le Service Aprés-vente de ACGO GmbH & Co., Markioberdorf

Tous droits réservés ~ Printed in Germany Cette brochure ne peut étre reproduite, ni totalement,

ni par extraits sans notre autorisation écrite.

Pubblicato dal reparto tecnico della ACGO GmbH & Co., Marktoberdorf

“Tutti diretteriservati - Printed in Germany La riproduzione die questo libro, sia completa che in parte

E vietata senza la nostra autorzzazione.

VORWORT

Das vorliegende Werkstattrandbuch wurde far die

Reparaturwerkstatten unserer Vertretungen zusam-

‘mengestelit und enthait alle Demontage- und Mon-

tagevorgange, die im Zusammenhang mit Ein-

stellarbeiten und der Auswechselung von Teilen

erforderlich is.

‘Sind Teile auszuwechsein, so darfen nur Original-

Ersatzteile verwendet werden. Teile-Bestellungen

bitten wir unter Angabe der Fahrgestell-Nummer

nach den jeweils gultigen Ersatztellunterlagen aut-

zugeben.

Es wird vorausgesetzt, da diese Arbelten von

Fachleuten ausgefuhrt werden; daher wurde auf die

Beschreibung allgemein bekannter Reparaturen

verzichtet,

Handelsubliche Werkzeuge und aligemeines Gerat,

das zur Ausristung einer Werkstatt gehort, wird

hierbei vorausgesetzt

Spezialwerkzeuge sind auf das notwendige Ma

beschrankt und am Schlu® des Buches in einer

Zusammenfassung gezeigt. Hinsichtich der Pflege-

lund Wartungsarbeiten verweisen wir auf die Be-

triebsanleitungen

Von den Werkstatten sind ie Technischen Daten zu

beachten,

Die einschlagigen _Unfallverhatungsvorschiften

sowie die sonstigen allgemeinen anerkannten si

ccherheitstechnischen und arbeitsmedizinischen

Regeln sind einzuhatten,

Dieses Werkstathandbuch unteriogt Keinem Ando-

rungsdienst, wir weisen aus diesem Grunde auf die

zusétzlich herauskommenden technischen Rund-

schreiben besonders hin. Bei Nevaufage eines

Werkstatthandbuches werden alle Anderungen

berdcksichtgt und mit eingearbeitet

Gegendber Darstellungen und Angaben dieses

‘Werkstatthandbuches sind technische Anderungen,

die zur Verbesserung des Produktes notwendig

werden, vorbehalten. Nachdruck und Vervielfalt-

ung jeglicher Art, auch auszugsweise, bedart

unserer schriftichen Genehmigung.

defen

FOREWORD

‘This workshop manual was compiled for our agent's,

repair workshops and contains all the dismantling

‘and assembly procedures necessary in connection

with adjustments and replacement of parts

It parts have to be renewed, only original

replacement parts may be used. Orders far parts

must state the chassis number and be in line with

the latest parts decomentatian.

It is assumed that these repairs will be carried out

by skiled mechanics, descriptions of routine repair

work have, theerfore, been omitted

Its furher assumed that the workshop concerned is

equipped with standard tools and has the normal

‘workshop facilities. The special tools are restricted

to the essential minimum and are shown in a

summery at the back ofthis manual

Please refer to the Operating Instructions for details

of general maintenance and care operations.

‘Workshops must observe the technical data.

‘The accident prevention regulations and all other

generally tecognized regulations on safety and

‘occupational medicine are to be observed

This workshop manual is not subject to an updating

service. For this reason we draw your attention to

the supplementary technical circulars which are

published separately. New issues of a workshop

‘manual incorporate all the latest changes.

In view of continuous desing improvements or

changes, the technical specifications and the

ilystrations shown in this Workshop Manual are

subject to alteration. Reprinting and reproduction, in

part orn whole, are subject to our written approval

AVANT PROPOS.

Le présent Manuel de Réparation a été concupour

5 Ateliers de Réparation de nos dépositaires et i

contient toutes les instructions de démontage et de

‘montage nécessitées par les travauc de régiade et

de remplacement des piéces,

Dés quit s‘agit de rempiacer des piéces, il faut

utliser uniquement des piéces de rechange

‘originales. Pour commander les piéces de

rechange, nous prions de nous indiquer le numéro

du chassis et le numéro de référence de la piéce

‘On considére que ces travaux sont effectués par

des spécialistes et c'est pourquoi les réparations

courantes ne sont pas décrtes,

‘On considére également que l'on dispose des outils,

classiques et de I'appareillage équipant

normalement un atelier.

Les outils spéciaux ont 66 réduits au stret

nécessaire ot is sont énumérés la fin du manuel

En ce qui cincerne les travaux d’entretien, priére de

cconsulter les Instructions de Service,

Les ateliers de réparation devront tenir compte des

caractéristiques techniques,

lI convient de respecter les consignes générales de

sécurité et de prévention des accidents en vigueur.

Le présent Manuel de Réparation n’est soumit &

aucune midification, et c'est pourquoi il convient de

Consulter les Circulaires Techniques publiées par la

suite. L’édition d’un nouveau Manuel de Réparation

tient compte de toutes les modification nécessaires,

Sous féserve de modifications _ techniques

écessaires 4 lamélioration des produits présentés:

ppar des illustrations et des indications référencées,

dans ce Manuel d’Atelier.

Réimpression et reproduction meme partielle, quelle

qu’en soit la nature, interdtes sans l'autorisation

écrte de nos service.

Iles

PROLOGO

Ei presente Manual de Rparaciones ha sido

elaborado para los talleres de nuestros servicios

oficiales y comprende todos los trabjos de montaje

y desmontaje qu son necesarios para la sustitucion

de piezas 0 trabajos de ajuste.

Cuando se susttuyan piezas deberén utlizarse

tunicamente piezas de repuesto originales. Los

Pedidos de las piezas de repuesto, sirvanse

hacerlos indicando el nimero de chasis y siguiende

el catélogo de repuestons que tenga validenz.

Es una condicién previa que los trabajos sean

ilevados a cabo por personal especializado. Por

este motivo, hemos desistido de describir

reparaciones comanmente conacidas.

Naturaimente, damos por sobreentendido que los

talleres deberan estar equipados con herramientas

y utillae adecuado. La cantidad de herramientas

‘especiales a utilizar ha sido reducida a la medida

hecesaria y van relacionadas al final de este libro,

Los puntos referentes a trabajos de mantenimiento

y de conservacion sirvanse consuttar el Manual de

Instrucciones. Los talieres estan obligados a tener

‘en cuenta los datos técnicos,

Se cumpliran las normas aplicables para la

prevencién de accidentes asi como todas las demas

ormas de seguridad y medicina _laboral

generalmente aceptas.

Este Manual de Reparaciones no esté sometido a

modificaciones y, por lo tanto, les rogammos tengan

especialmente en. cuenta las circularse técnicas

que, adicionalmente, se iran publicando. Cuardo un

Manual de Reparaciones sea editado de nuevo se

‘tendran en cuenta y seran introducidas todas las,

modifcaciones,

Nos reservamos el derecho de _introducir

modificaciones técnicas necesarias para el

mejoramionto de las productas, aunque difieran de

las ilustraciones y datos contenidos en este Manual

de Taller. La reimpresion del presente libro 0

‘cualquiera forma de reproduccién, aunque sea

parcial, requiere nuestra autorizacién por escrito.

MWM DIESEL 2268 =

Dieses Werkstatthandbuch enthalt: Seite Contents: Page

1. Sonderwerkzouge und Vorrichtungen 2 1. Special tools and devices 2

2: Motorschnittbilder mit Baugruppen 8 2) Engine section view showing assembly 6

3. Montagefolge, Tabele(alphabetisch) 7 3, Dismanting/assembly sequences, table (alphab) 7

Montagefolgen. Tabelle (numerisch} 8 Dismantting/assembly sequences, table {numeric.) 8

4. Zerlogen des Motors 9 4, Dismanting the engine 9

1. Schmierdl ablassen 18. Diise 2ur Kolbenkiihlung 1. Draining lube oil 18. Nozzle for piston cooling

2. Kihiflissigkeit ablassen 19. Drehstromgenerator 2. Draining coolant 19. Three-phase generator

3. Kihiwasserrohr abbauen 20. Lifterfligel 3. Remov. cooling-water pipe 20. Fan blades

‘§. Turbolader abbauen 21. Reinwasserpumpe 44, Removing turbocharger 21° Fresh-water pump

5. Abgas-und Ansaugrohr 22. Rohwasserpumpe 5. Exhaust and intake pipe 22. Rawewater pump

6. Zylinderkopthaube 23. Winkeltied 8. Gylinderhead cover 23. Angle drive

7. Kipphebelbock 24, Nabe auf Kurbelwelle 7. Rocker-arm bracket 24.-Hub from crankshaft

8. Einspritzventl ausbauen 25. Stirrwanddecket 8, Removing injection valve 25. Front-wall cover

9. Einspritzventilzerlegen (Raderseito) 9. Dismenting injection valve (Timing gear end)

10. Kraftstoffdruckleitung: 26. Olpumpe 10. Fuel-delivery lines 26. Oil pump

11. Zylinderkopf abbauen 27. Einspritzpumpe 11. Cylinder head 21. pump

12 Ventie ausbauen 28. Schwmungrad 12, Removing valves 28.

13. Olwanne abbauen 29. Gehause fiir Schwungrad 13. Removing oil pan 29. Flywheel housing,

14 Schmierolsaugleitung 30. Stirrwanddeckel 14, Oilsuetion line 30: Frontwall cover

15. Masenausgleich 31 Nockenwelle 15, Balance weight 31: Camshaft

18. Kolben mit Plevelstange 32. Pilzst6tel 16, Piston and connect. cod 32. Mushroomhead tappet

17. Zylinderlaufouchse 33. Kurbelwelle 17. Cylinder liner 33. Crankshaft

5. Grenzmate fir Verschieitaile 2 5. Limit dimensions for wearing parts 21

1. Allgemeine Hinweis 2 1. General cemarks 2

2 Tabelle fir GrenzmaBe der Verschleisteile 22 2, Table of limit dimensions for wearing parts 22

3. Reparatur-Schleitmase 38 3. Refurbishing grades 34

6. Zusammenbau des Motors a7 6. Engine assembly 3

4. Allgmeine Hinweise 37 1. General comarks 3

2, Anzugsmomente f. Schraubverbindungen 38 2: Serew and bolt tightening torques 39

3. Lagerspiel prin a 3. Checking bearing play a

14, Zahnrader einstellen 41 4, Setting timing a

5. Verdrehflarkenspie! prfen 2 5. Adjusting backlash 2

6. Dise zur Kolbenkihlung ausrichten a 8. Adjusting nozzle for piston cooling a

T. Zylinderbuehseniberstand kontrollieren 44 7. Checking eylinderliner projection 44

8, Kolbeniberstand kontrollieren a8 8, Checking piston projection aa

9, Zylinderképte montieren 44 ‘8, Mounting cylinder heads Prd

10, Férderbeuinn prufen 45 410. Checking stat of delivery 4

11, BleimaBkontrolle 47 11. Lead wire check ar

12) Verdichtungsdruck prifen a7 12) Checking compression pressure a7

13, Wellendichtringe ernevern 48 13, Renewing saft seals ®

7. Motordaten, Prifdaten 82 7. Engine data, testing data 54

1. Allgemeine Motordaten 52 1. General engine data 54

2) VentilSteverzeten 53 21 Valve timing 55

3. Dichtheit der Ventile 53 3. Valve sealing 55

4, Abspritedruck am Einspritzventil 58 4, Establishing injection pressure 56

5. Kraftstoffverbrauch 50 5. Fuel consumption 56

6. Schmierdidruck 57 B. Lube-ail pressure 57

7. Schmierélverbrauch 57 7. Lube-il consumption 57

8, Motorleistung 58 8. Engine output ES

8. Aufladung 59 8. Turbocharging 59

MWM DIESEL 2268

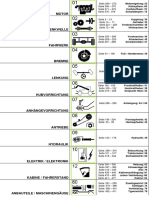

1, Sonderwerkzeuge und Vorrichtungen

Zum Zerlegen und Zusammenbauen des Motors

werden auer den gingigen Werkzeugen wie:

© Gabelschlisselsatz

© Steckschlisselsatz

Ringschlsselsatz

Innensechskantschlisselsatz

Drehmomentschlissel

Schraubendrehersatz

Tiefenmas

Schieblehre

Fahlerlehre

folgende bildlich dargestellten und mit Bestell-

‘ummern verseher

ricktungen bendtit:

Sonderwerkzeuge und Vor-

Special tools and devices

‘Apart from the usual tools like:

Set of fork spanners

Set of box spanners

Set of ring spanners

Set of hex. socket spanners

Torque spanners

Set of screwdrivers

Depth gauge

Slide gauge

Feeler gauge

eecceccee

the following special tools and devices, re-

presented on the figures and provided with

‘order numbers, are required when dismantling

and reassembling the engine.

1-1 Disenprifgerat und Rohrleituna

Nozzle tester and pipeline

1 6.0530.40.0.0001

2 6.0690.40.5.0101

1.2 Metstativ

Measuring stand

6.086.005,0002.0

1.3 Ausbauvorrichtung fir Ventilfedern

Dismantling device ter valve springs

=)

6,088.801.3012.9

1.4 Einschlagdorn fir Ventitfihrung

Press-in mandrel for valve guide

6.206.0.690.006.4

1.8 Einbauvorrichtung fir Radialdichtring,

Schwungradseite und Raderseite

Mounting device for radial seal, flywheel end and

gear end

6.206 0,690.008.4

1.6 Einbauvorrichtung fir Radialdichtring, Raderseite

Mounting device for radial seal, gear end

6.228.0.690.001.6

1.7 Ausschlagdorn for Ventilfahrung

Removing mandrel for valve guide

[SOOM po ——

6,206.0,690.004.4

1.8 Sauger mit Griff

‘Suction apparatus with handle

6.088.801.3012.3,

=

+

MwM DIESEL 2268

1.9 Abzichvorrichtung fir Zylinderlaufbuchse

Extracting device for cylinder liner

6.226.0.690.019.6

1.10

chleifvorrichtung for Zylinderlaufouchse

Grinding appliances for eyliader ti

=

6.226.0.690.020.6

1.14 Diagrammblatt (Inhalt 50 Stick)

Chart (contents: 0 pieces)

ilu

aun F280 a

6.0561.70.9.1001

1.18 AnschluBstiick far Kompressionsdruckmesser

Connecting piece for compression gauge

q, “yp

6.226,0,690.503.4

4

1.11 AnpreBvorrichtung fir Zylinderlaufbuchse

Press-in appliances for cylinder liner

6.226.0.690.017.6

1.16 Bandschlissel fir Ol- und Kraftstoffilter

Strap wrench for oil and fuel filter

2 ——

6.086.442.1000.1 /

1.12 Kolbeneinbauzange

iston-mounting pliers

6.088.801,2032.0

1.17 Vorrichtung zum Einstellen des oberen Tot-

punktes (iber Ventitkegel)

Device for adjustment of top dead center

{above valve cone)

campo | Fauiciy

6.226.0.690.018.6

1.13 Kompressionsdruckmesser im Holzkasten

Compression gsuge in wooden box

SS.

) —

6.0561.70.0.1001

1.18 Térnvorrichtung

Cranking device

6.916.0.097.001.7

MWM DIESEL 2268

1.19 Montagebolzen fiir Zylinderkopfdichtung

‘Mounting bolt for cylinder-head gasket

6.226.0.690.50:

1.20 Montagebolzen fiir Massenausgleich

Mounting bolt for balancing appliances

=

—<€

6.226.0,690.014.6

1.24. Abziehvorriahtung fir Einspritzpumpen-Antriebs-

rad

Extracting devi

{or injection.pump drive gear

8,

1.25 Halte- und Abziehvorrichtung fir Spritaversteller

Supporting and extracting appliances for

timing device

6.226.0,690.009.6

1.21 Abzichvorrichtung fir Einspritzventil

Extracting device for injector

4

6.226.0.690.504.6

1.26 Ausschlagdorn fir Kolbenbolzen

Removing mandrel for gudgeon pin

6.226.0.690.015.4

1.22 Bosch-Hochdruck-Handférderpumpe zum Prifen

und Einstellen des Férderbeginns

Bosch high-pressure manual feed pump to check

and adjust start of delivery

i

0006

6,052.01

1.23 Haltestange fur Stophebel an der Einspritzpumpe

(Regeistange Mittelstellung)

Staybar for stop lever on injection pump

(control rad on central position)

Ta

6.226.0,690.016.4

|

1.27 Ausdrickdorn fir Pleuelbuchse

Removing mandrel for small-end bush

Se:

szzens000e1a

—_|

1.28 MeBvorrichtung fur Zylinder buchseniiberstand

“Measuring appliances for cylinder-liner projection

6.0802.00.02607

MwM DIESEL 2268 a

1.30. Erganzungssatz Sach-Nr. 6.000.0.018.502.7

nal set Part No. 6.000.0.018.502.7

Inhalt des Erginzungssatz

Werkzeugkassette C 1612/01

‘Schraubendreher A 1 x 7 x 150

‘Schraubendreher 82 DIN 5262

Zange C 18 DIN 5256 (fir Sicherungs

ring Kolbenbolzen)

1 Kolbenringzange 65 - 110 RD

1 Prisfgerat CH 1612/4 (zum Prifen

des Zylinderbuchseniberstandes

und Kolbenabstand)

7 1 Meubr A 10 DIN 878

{fir Prifgerat CH 1612/4)

8 1 Uberlaufrohr CH 1612/6 (zum Prifen

des Férderbeginns der Einspritzpumpe)

9 1 Uberlaufbecher CH 1774/21,2

(fir Uberlaufrohr CH 1612/6)

10 1 Steckschlisel CH 1612/9 (fir Schlitz

mutter an Spritzversteller)

" 1 Einsatz SW 8 4-41 12,5

(f. Befestigungsschraube der Keilriemen-

scheibe an Nabe)

‘Alle aufgefilhrten Werkzeuge sind auch einzein

ieferbar.

Contents of additional sot

Part denomination

Tool box C 1612/01

Screw driver A 1 x7 x 150,

Screw driver B2 DIN 5262

Pliers C 19 DIN 5256 (for

piston-pin retaining ring)

Piston-ring pliers 65-110 RO

Testing device CH 1612/4 to

‘check the cylinder liner projec:

tion and piston recess

I gauge A 10 DIN 878

(to testing device CH 1612/4)

Overflow pipe CH 1612/6 (to

{check injection timing)

Overflow cup CD 1774/21.2

(for overflow pipe CH 1612/6)

Socket wrench, CH 1612/9 (for

slotted nuts on timing device

Socket SW 8 square 12.5

(for fastening bolt for V-belt pulley

on hub)

{All tools mentioned here can also be

supplied.

Sach-Nr.

Part number

6.085.610.2001.5,

6.086.460.5001.0

6.086.461.1002.1

16.086.009.0000.2

6.087.105.1000.2

6.088.801.2031.4

'8.086.001.0002.1

6.088.801.4010.7

6.088.801.40108

6.088.801.4010.9,

6.086.425,0008.1

individually

MwM DIESEL 2268 ~6-

2. Motorschnittbilder mit Baugruppen

2. Engine section views showing assembly

Baugruppen wA@ +008.

432| [e15 17 16 2 Gotu und Gonbuatete

Stirnwanddeckel (Sehwungrede.)

4

range

10 Kelben

11 Sehwungred

(© Riderttib und Ventitsteuerung

$2. Zahnrhder (madertreb)

25. Spriezdine for Kolbenkiniang

28 Schmieraloitung 2ur Einspritzpumpe

tung vom Turooladet

28 Sen

niwasseroumps

20 Ginerhage

Bt Kuniweseeraituna

Aufladung

32 Abget-Turbotader

22 Lubec suction tine

25 Lupecll titer

24 Oltaipstick

35. Injection aazzie for piston-cooting

29 Lupecll return line from eurbocharger

28 ubo-ll supply line to turuocharger

g

i

3

;

i

4 Turbochersing

72 xnav gee turbocharger

MWM DIESEL 2268

3. Montagefolgen

Die im Abschnitt 4 im einzelnen beschriebenen Arbeits-

stufen zum Zerlegen des Motors sind in Tabelle 3.1

alphabetisch aufgefihrt und mit der dazugehrigen

Nummer versehen, Anhand dieser Nummer kann in

der numerisch geordneten Tabelle 3.2 die jewsilige

Reienfolge der vorherdurchzufuhrenden Zerlege-

Stufen ermittelt werden, Hierzu sind in der rechten

Spalte die Nummern dieser Arbeiten als Montage-

folgen angegeben,

3.1 Tabelle, alphabetisch

3. Dismantling/assembly sequences

‘The engine disassembly stages deseribed in detail

in Section 4 are listed alphabetically in table 3.1

with their corresponding numbers. Using these num-

bers in conjunction with the numerically arranged

table 3.2, you can quickly find the sequence in which

the preceding disassembly stages are to be executed.

‘The numbers of these operations are given 2s assembly:

sequence in the right-hand column.

3.1 Table, alphabetical

siche see

Arbeitsstufe Nr. Working stage No.

‘Abgas- u. Ansaugrohr abbauen 45 Removing Angular drive 4.23

Drehstromgenerator abbauen 4.19 | | Removing Balance weight 4.15

Diise zur Kolbenkiihlung ausbauen 4.18 | | Removing Camshaft 431

Einspritzpumpe ausbauen 4.27 Removing Coolant 42

inspritzventil ausbauen 48 Removing Cooling-water pipe 43

Einspritzventl zerlegen 49 Removing Crankshaft 4.33

Gehause fiir Schwungrad abbauen 4.29 | | Removing Cylinder head 4

Kipphebelbock abbauen 47 Removing Cylinder-head cover 46

Kolben mit Pleuelstange ausbauen 4.16 | | Removing Cylinder liner 417

Kraftstoffdruckleitungen abbauen 4.10 | | Removing Exhaust and intake pipe 4.5,

Kiihiflissigkeit ablassen 42 Removing Fan blades 4.20

Kithlwasserrohr abbauen 43 Removing Flywheel 4.28

Kurbelwelle ausbauen 4.33 |_| Removing Flywheel housing 4.29

Lifterfligel abbauen 4.20 | | Removing Fresh-water pump 421

Massenausgleich ausbauen 4.15 Removing Front-wall cover (flywheel

Nabe auf Kurbelwelle abbauen 4.24 end) 4.30

Nockenwelle ausbauen 431 Removing Front-wall cover (timing gear

Olpumpe ausbauen 4.26 end) 4.25

Olwanne abbauen 4.13 | | Removing Fuel-delivery line 4.10

Pilzst6Bel ausbauen 4.32 Removing Hub from crankshaft 4.24

Reinwasserpumpe abbauen 4.21 Removing Injection pump 4.27

Rohwasserpumpe abbauen 4.22| | Dismantle Injection valve 49

Schmierdl ablassen at Removing Injection valve 48

‘Schmierdlsaugleitung ausbauen 4.14| | Draining Lube oil 44

‘Schwungrad abbauer 4.28 Removing Mushroomhead tappet 4.32

Stimwanddecke! (Raderseite) abbauen | 4.25 Removing Nozzle for piston cooling | 4.18,

Stimnwanddeckel (Schwungradseite) ab- Removing Oil pan 4.13

bauer 4.30 Remvoing Oil pump 4.26

Turbolader abbauen 44 Removing Oil-suction line 414

Ventile ausbauen 4.12 Removing Piston. connecting rod | 4.16

Winkeltrieb abbauen 4.23 Removing Raw-water pump 4.22

Zylinderkopf abbauen 4.11 Removing Rocker-arm bracket 47

Zylinderkopthaube abbauen 46 Removing Alternator 4.19

Zylinderlaufbuchse ausbauen 4.17 Removing Turbocharger 44

Removing Valve 4.12

MWM DIESEL 2268

3.2

Tabelle, numerisch

Arbeiten

Nummern der vorher durchzufuhrenden Arbeits-Stufen

(Montagefolgen)

ad.

‘Schmier6l ablassen

az

Kahiflussigkeit ablassen

43

Kuhiwasserrohr abbauen

az

“Turbolader abbauen

"Abgas- und Ansaugrohr abbauen

Zylinderkopfhaube abbauen

Kipphebelbock abbauen.

Einspritzventil ausbauen

Einspritzventil zerlegen

Kraftstoffdruckleitungen abbauen

Zylinderkopf abbauen

‘Ventile ausbauen

ait

‘Slwanne abbauen:

‘SchmierSlsaugleitung ausbauen

Massenausgleich ausbauen (nur 2268-4)

Kolben mit Plevelstange ausbauen

aii[4.1g-4.1

Zylinderlaufbuchse ausbauen

ja.11[4.13-4.16

ise zur Kolbenkihiung ausbauen

Drehstromgenerator abbauen

Lifterfligel abbauen

‘Reinwasserpumpe abbauen

Flohwasserpumpe abbauen

‘Winkeltrieb abbauen_

Nabe auf Kurbelwelle abbauen

‘Stimnwanddeckel (Raderseite) abbauen

‘Olpumpe ausbauen

Einspritzpumpe ausbauen

‘Schwungrad abbauen

‘Gehause fur Schwungrad abbauen

3

Stirnwanddeckel (Schwungradseite) abbauen

14.13]4.28] 4.29

‘Nockenwelle ausbauen

4.2146]4,7 4.13]4,19 [4,20]4,22-4.2%

Pilzst68el ausbauen

4.2 |4.6]4.714.1314.19 |4.20|4.29-4.25 [4.31

Kurbelwelle ausbauen

[4.2 14.13-4.16|4.19 [4.20] 4.22-6.26 [4.28-4.30

Table, numerical

‘Numbers of working stages required beforehand

{assembly sequence)

Draining coolant

Removing cooling.water pipe

az

Removing turbocharger.

‘exhaust and intake pipe

Removing cylinder-head cover

Removing injection valve

‘Dismantle injection valve

Removing fuel-delivery line

‘Removing cylinder head

‘Removing valves

Removing oil pan

‘Removing oilsuction line

Removing balance weight (only 2268-4)

Removing piston and connecting rod

ATT A.1S-A.1S

Removing cylinder liner

a11]413-4.16—

Removing nozzle for piston cooling

Removing alternator

Removing fan blades

emoving fresh-water pump

Flemoving raw-water pump

Removing angular drive

Removing hub from crankshaft

Removing frontwall cover (timing. gear end)

Removing oil pump

AF9|4.20]4.27-4.24

/4.19[4.20)

4:22-4:25

Removing injection pump

Removing flywheel

Removing flywheel housing

Removing front-wall cover (flywheel end) —

Removing camshaft

Removing mushroors head tappet

ait 19 [4.20] 4.22-4.25

13

Removing crankshaft

¥3]4.19|420|4.22-4.25[4.37

'4.19[4.20] 4.22-4.26]4. eav|

MWM DIESEL 2268

4. Zerlegen des Motors

© Vor dem Zerlegen Motor aufen grindlich reinigen.

© Arbeitsplatz (Werkbank) hell, unbeengt und frei

von Schmutz und Spanen.

© Bendtigte Werkzeuge und Vorrichtungen bereit-

legen.

© Als Orientierungshinweis fiir die Arbeitsstufen

dient das alphabetische Inhaltsverzeichnis Seite 7.

© Die darin aufgefirten Arbeiten sind in folgen-

dem stufenweise beschrieben und mit Bildern

verdeutlicht.

© Lesen Sie bitte vor Arbeitsbeginn die entspreche

den Arbeitsbeschreibungen ganz durch, damit

Dismantling the engine

Clean engine exterior thoroughly prior to dis-

ranting

Select well lit location (workbench) providing

for unrestricted movement and free of dirt and

wart.

Place cools and devices in readiness.

'® Refer to alphabetical table of contents on page 7

for guidelines dealing with the working stages

involved.

‘The operations listed in this table are to be carried

out step-by-step in the sequence shown and as

illustrated.

Sie schon 2 Boginn can Avbaitsumfang gone © ‘Please read the coresponding descriptions of the

trtesen, Jobe involved prior to staring work, so that you

tre fully tamer with te scope Involved

41 Schmierdl ablassen Draining lube oi!

1. Auffanggefi for abzulassenden 1. Prepare a collecting tank for

7 Olinhalt bereitstellen (Gimenge the oil to be drained (oil quan-

SicheBeriebsonletung Abs 2.1. tty se Operating Instructions

2. Olablatscraube sen und section 2.1

ahachrauben. Aut Oichtung'2 2. Sacken and unscrew cll drain

tehten, plug 1. Nowe sealing rng 2.

2. Warten bis 01 vollkommen abge- 3. Waitunti al oi has run out

Toufen et.

24

arm)

Kiihiflissigkeit ablassen

1. Auffanggefi8 fiir abzulassendes 1. Place suitable can in readiness

Kihimittel bereitstellen.

2. AblaGventil 1 affnen.

3. KiihlerverschluBdeckel dffnen.

4. Abgelassenes Kalmittel (kalk-

durch Tuch seien und

wiederverwenden,

Draining coolant

to collect coolant.

2. Open drain valve 1

3. Open radiator closing cover.

4. Filter drained coolant (low lime

content) through a cloth and

se again,

Mwm DIESEL 2268

43

4.4.1 TD 2263-4

~_~ a

—_, S.

=10-

Kihlwasserrohr abbauen

1. Rohrschelle 1 abschrauben.

2. Schlauchklemmen 2 mit Schrau

bendreher ldsen und Kihlwasser-

rohr 3 abnehmen,

Einbauhinweis:

‘Schadhafte Gummibogen erneu

Turbolader abbauen

1. Luftfilter abbauen.

2. Abgasrohr am Tubolader an den

Stellen 1 abschrauben.

3, Schmierdlzulaufleitung 2 und

‘Schmierdlricklaufleitung 3. ab

schrauben. Auf Formdichtung

achten,

4, Spannschellen 4 losen.

'. Sechskantschrauben 5 abschrau-

ben und Turbolader abnehimen,

‘Auf Formdichtung achten..

6. Reparaturanleitung fir Turbo:

lader siehe Abschnitt 8

‘Abgas- und Ansaugrohr ab-

bauen

1. Muttern 1 an Abgas-und Ansaug-

rohrflansch abschrauben.

2. Beim Abnehmen von Abgas-

lund Ansaugrohr auf Dichtungen

am Zylinderkopt achten,

Removing cooling-water pipes

1. Unscrew pipe clip 1

2. Slacken hose clamps 2 using

@ screwdriver and take down

cooling-water pipe 3.

Removing turbocharger

1. Remove air filter.

2. Remove exhaust pipe on turbo-

ccharger at points 1.

3. Remove lubricating-oil_ supply

pipe 2 and lubricating-oil return

pipe 3. Note shaped gasket.

4. Loosen clamps 4.

5. Remove hexagon bolts 5 and

take down turbocharger. Note

shaped gasket.

6. Repair instructions for turbo-

charger see section 8.

Removing exhaust and intake

Pipe

1, Remove nuts 1 from exhaust

and intake-pipe flanges.

2. Take care of cylinder-head gas-

kets when removing the ex-

haust and intake pipe.

MWM DIESEL 2268

46

48

49

-n-

Zylinderkopfhaube abbauen

1, Sechskantschraube 1 herausdre-

hen.

2. Zylinderkopthaube abnehmen.

3. Auf Formdichtung 2 und Dicht-

ring 3 achten.

phebelbock abbauen

1, Sechskantschrauben 1 heraus-

drehen.

2. Kipphebelbock 2 abheben.

3. Stolstangen 3 herausnehmen,

Einbauhinweis:

‘Stofstangenbohrung auf freien

Durchgang _(Kipphebelschmie-

rung) iberprifen.

Einspritzventil ausbauen

1. Oberwurfmutter 1 von Kraft

stoffdruckleitung —abschrauben

(am Einspriteventil mit einem

Maulschiisse! gegenhalten)..

2. Leckéileitung 2 abschrauben.

3. Muttern 3 am Befestigungsbigel

abschrauben.

4, Scheiben und Befestigungsbigel

abnehmen,

5, Einspritzventil herausnehmen

6. Auf Dichtscheibe 4 achten,

Einbauhinweise:

Leckdlleitung 2 mu immer

aultenliegend (vom Motor wes)

angebaut werden.

Einspritzventil zerlegen

1. Einspritzventil einspannen.

2. Uberwurfmutter 1 abschrauben.

3. Einspritzdise 2 herausnehmen

(Falls erforderlich erneuern).

4. Zwischenscheibe 3, Druckbol

zen 4, Druckfeder 5 und Ein-

stellscheiben 6 herausnehmen,

Siehe auch Abschnitt 7.4.

Removing cylinder-head cover

:

3

Removing rocke

1

2

3,

Unscrew hexagon screw 1.

Remove cylinder-head cover.

Take due note of shaped gas-

ket 2 and sealing ring 3,

rm bracket

Remove hexagon screw 1.

Lift rocker-arm bracket 2.

Take pushrods 3 out.

Assembly note:

Check pushrod bore for free

passage (check rocker-arm lubri-

cation).

Removing injection valve

Dismantle inject

2

3.

4.

Unscrew cap nut 1 on fuel

delivery line (hold up at injec-

tion valve using an open-end

wrench),

Unscrew leak-oil line 2.

Unscrew nuts 3. on mounting

bracket

Remove washers and mounting

bracket

- Take injection valve out.

Take care of sealing washers 4.

Assembly note:

Leak-oil line 2 must always be

attached outside (i.e, away from

engine)

n valve

Clamp injection valve in vice.

Unserew union nut 1

Remove multiple-hole nozzle 2

(renew, if required).

Remove washer 3, pressure pin 4,

pressure spring 6 and shims 6.

See also section 7.4.

MWM DIESEL 2268

-12-

Kraftstoffdruckieitungen ab-

bauen

1. Oberwurmutter 1 an der Ein-

spritzpumpe abschrauben,

2. Uberwurtmutter 2 am Einspritz:

ventil abschrauben. Am Ein-

spritzventil mit einem Maul-

schliissel gegenhalten.

3. Rohrschellenhalften 3am Zy-

linderkopf abschrauben.

4. Kraftstoffdruckleitungen kompl.

abnehmen,

Einkauhinweis:

Anzugsvorschriften Abs, 6.2 be-

achten,

Zylinderkopf abbauen

1. Sechskantschrauben 1 (4 Stiick

ro Zylinder) mit Steckschlis.

sel herausschrauben,

2. Zylinderképfe einzeln abheben.

3. Bei Montage auf _peinlichste

Sauberkeit an den Dichtflachen

achten (siehe auch Abs. 6.9)

Ventile ausbauen

1. Ausbauvorrichtung 1 anbauen,

(Siche Sonderwerkzeuge 1.3)

2. Sechskantmutter 2 nach unten

drehen und durch leichtes Klop-

fen auf die Ausbauvorrichtung

Ventitkegelstickhalften 3 lésen.

3. Ventilkegelstickhalften 3 mit

ick eingefettetem Schrauben-

dreherende entfernen,

4, Ausbauvorrichtuna 1 abbauen.

5. Federteller, Druckfedern und

‘Scheibe abnehmen.

6. Ventile 4 nach unten heraus-

Ziehen.

Einbauhinweis:

Zusammenbau in umgekehrter

Reihenfolge.

Im Reparaturfall siche Abs.

8.3.4 Ventilkegel erneuern.

Dichtheitsprifung siehe Abs.

73.

Removing fuel-delivery lines

1, Unscrew cap nut 1 on injection

pump.

2. Unscrew union nut 2 on in-

jector.

Hold up at injector using an

‘open-jawed spanner.

3. Unscrew pipecclamp halves 3

‘on cylinder head.

4, Remove fueldelivery lines all

together.

‘Assembly note:

Observe tightening specifications,

‘section 6.2.

Removing cylinder head

1. Unscrew hexagon screws 1 (4

per cylinder) using @ socket

wrench.

2. Lift cylinder heads off indi

vidually

3. Be sure to keep sealing sur

faces absolutely clean (see also

section 6.9).

Removing valves

1. Attach dismantling device 1 (See

special tools 1.3).

2. Turn hexagon nut 2 downwards

and slacken valve-cone halves 3

by knocking gently on the

dismantling device.

3. Remove valve-cone halves 3

using a thickly grease-coated

screwdriver.

4, Remove dismantling device 1

5. Take down spring plate, pressure

spring and washer.

6. Take valve 4 out from battom.

Assembly note:

Assembly in the reverse se

quence, In case of repairs,

see section 5.3.4 replace valve

Leak test see section 7.3,

MWM DIESEL 2268 -13-

4.13 Olwanne abbauen

1. Alle Schrauben an der Olwanne

herausschrauben.

2. Mit Schraubendreher oder Hebe-

eisen Olwanne von Dichtung

{asen und abheben,

Montage auf _peinlichste

‘an den Dichtflachen

Einbauhinweis:

Den Sto zwischen Kurbelge-

hhiuse und Stirnwanddeckel mit

Dichtmasse (Atmosit) bestrei-

chen.

Anugsvorschriften Abs. 6.2 be-

achten.

‘Schmierdlsaugleitung ausbauen

1, Sechskantschrauben 1 heraus-

schrauben,

2. Schmierdlleitung 2 abnehmen.

3. Aut Runddichtring 3 achten.

‘Massenausgleich ausbauen

1. Schmierdlleitung 1 zum Mas-

senausgleich an den Uberwurf-

muttern abschrauben.

2. Sechskantschrauben 2 heraus

Sschrauben.

3, Massenausgleich 3 herausheben.

‘Auf Beilagebleche 4 unter dem

Massenausgleich achten,

Siehe auch Abs. 6.4 und 6.5.

Kolben

bauen

1. Pleuelschrauben 1 mit Steck-

schlissel abschrauben,

Pleuelstange aus-

Removing oil pan

1. Unscrew all bolts holding oil

pan,

2. Using screwdriver or lever, re-

lease oll pan from gasket and

lift off,

3. Be sure to keep sealing sur-

faces absolutely clean during

assembly.

Assembly note:

Coat joint between crankcase

and frontwall cover with sea:

ling material (Atmosit).

Observe tightening specifications

section 6.2.

Remove oil-suction

1. Remove hexagon screws 1

2. Take down oikintake line 2.

3. Note O-ring 3,

Removing balance weight

1, Unscrew at cap nuts, on lube

oil line 1, leading to balance

weight.

2. Remove hexagon screws 2.

3. Lift out balance weight 3.

Take care of shims 4 beneath

balance weight.

Also see sections 6.4 and 6.5.

Removing piston and connec-

ting rod

1. Unserew connecting-rod bolts 1

Using a box spanner.

MWM DIESEL 2268

4.16.1

416.3

4.17

2

3.

‘Schrauben mit Pleueldeckel 2

herausnehmen.

‘Auf Pleuellagerschalen 3 achten.

Einbauhinweis:

Lagerschalen unter Beachtung

des Fixierstftes einsetzen,

Pleuelstange und Pleueldeckel

sind mit gleicher Nummer ge-

kennzeichnet. Nichtvertauscher,

Anzugsvorschriften Abs. 6.2 be-

achten. Axialspiel bs. 6.3 kon-

‘ollieren

Kolben mit Pleuelstange nach

‘oben herausdriicken.

Einbauhinweis:

Der Pfeil auf dem Kolbenbo-

den mul zum Schwungrad zei-

gen. StoBfugen der Kolbenringe

um 180° versetzen (nachein-

ander gegeniiberliegend).

Sicherungsring 4 mit Seeger:

Fingzange entfernen.

Kolbenbolzen tierausdricken.

Kolben aonehmen.

Zum Auswechseln der Kolben:

ringe, Kolbenringzange aus dem

Sonderwerkzeug Abs. 1.30

vverwenden,

Zylinderlaufbuchse ausbauen

1

Abzichvorrichtung 1 aus den

Sonderwerkzeugen (Abs. 1.9)

anbringen, Pleuelzapfen nicht

beschadigen.

Sechskantmutter auf der Gi

windespinde! so lange drehen,

bis sich die Zylinderlaufbuchse

herausheben laBt.

Runddichtringe 2 aus dem Kur-

belgehause herausnehmen.

Runddichcringe 3 unter dem

Buchsenbund entfernen.

2

3.

Remove bolts together with

cconnecting-rod bearing cap 2.

Do not loSe connectingrod

bearing shells 3.

‘Assembly note:

Insert bearing shells noting the

locating pin.

‘The connecting rod and con-

necting-rod cover are marked

with the same number. Do

not mix them up. Observe

tightening specifications, sec-

tion 6.2, Check axial cle

rance, section 6.3.

- Press piston and connecting rod

‘upwards and out.

Assembly note:

Arrow on piston head must be

pointing towards flywheel. But-

ting joints of the piston rings

must be staggered 180° each

(i.e. opposing in sequence).

Use circlip pliers to remove

circlip 4,

Force gudgeon pin out.

Remove piston,

To exchange piston rings, use

piston-ring pliers included in

special tools section 1.30.

Removing cylinder liner

1

Attach extractor 1 belonging

to special tools section 1

Do not damage connecting-rod

journal.

. Turn hexagon nut on threaded

spindle until cylinder liner can

be lifted off.

| Take rubber O-rings 2 out of

crankcase.

|. Remove O-rings 3 below liner

collar.

Mw DIESEL 2268

4471

oe

Einbauhinweis:

Zylinderlaufbuchse am Bund 4

mit feinster Einschleifpaste be-

streichen und Zylinderlaufbuch:

s@ einschleifen, bis Bund gleich:

magig aufliegt. Einschleifvor

richtung siehe Abs. 1.10.

Auflageflachen reinigen und Zy-

linderbuchsendberstand messen.

Siehe auch Abs. 6.7.

Neue Runddichtringe einfetten,

Ringe 2 sorafaltig in das Kurb

‘gehause einlegen. Ringe 3 ein-

seitig unter dem Buchsenbund

ansetzen und mit geringer Deh-

‘nung ber den Buchsenbund

Ziehen, Beim Herunterstreifen

Ringe nicht verdrillen.

Zylinderlaufbuchse von Hand

eindricken.

Diise zur Kolbenkihlung aus-

bauen

1. Sechskantschraube 1 heraus-

schrauten und Federring 2 mit

‘Scheibe 3 abnehmen.

2. Diise 4 herausziehen, Aut Rund-

dichtung § achten,

Einbauhinweis

Ausrichten der Dise Abs. 6.7

beachten.

Drehstromgenerator abbauen

1. Elektrische Leitungen kennzeict:

nen und abziehen bzw. ab»

schrauben.

2. Sechskantschrauben 1 und 2 ab:

schrauben.

3. Drehstromgenerator 4 aus Keil:

riemen 3 aushangen und ab-

‘pehmen,

Lifterfliige! abbauen

1. Sechskantschrauben 1 mit Feder:

ring abschrauben.

2. Liffterfligel 2 und Keilriemen-

scheibe anehmen,

Assembly note:

Coat cylinder liner at collar 4

Using the finest grinding paste

and grind cylinder liner until

collar rests evenly. Grinding

appliances section 1.10.

Clean supporting surfaces and

measure cylinderliner projection,

‘See also section 6.7.

Grease new rubber O-rings. Place

rings 2 carefully into crankcase.

place rings 3 at one end below

liner collar and pull them over

lines collar by stretching slightly.

Be careful that rings are not

‘twisted when mounted,

Press cylinder liner manually.

Removing nozzle for piston

cooling

1, Remove hexagon bolt 1 and

take down spring lock was

her 2.with shim 3,

2.Pull_out nozzle 4. Note O-

ring 5.

‘Assembly note:

Observe nozzle adjustment, sec-

tion 6.7.

Remove alternator

1. Mark electric cables and pull

ut or unscrew.

2. Unscrew hexagon screws 1 and

2.

3. Remove alternator 4 from V-belt

pulley 3 and take it down,

Removing fan blades

1. Unscrew hexagon screws 1 to-

gether with spring washer.

2. Take down fan blades 2 and

V-belt pulley.

MWM DIESEL 2268 =16-

Reinwasserpumpe abbauen

1. Schlauchverbindungen 1 2ur Was-

serpumpe entfernen,

2. Sechskantschrauben 2 abschrau-

ben (4 Stick) und Wesserpumpe

abnehmen.

3. Auf Formdichtung 3 achten.

Rohwasserpumpe abbauen

1. Schlauchklemmen 1 von Saug

und Druckleitung lésen,

2 Sechskantschrauben 2 mit Fe:

derringen herausschrauben,

3. Rohwasserpumpe 3 abnehmen,

‘Auf Formdichtung 4 achten,

Einbauhinweise:

Deckel 5 ist mit Stirnwand-

deckel verstiftet_und dadurch

das Verdrehflankenspiel singe:

stellt

Mu8 aus irgend einem Grund

fein Deckel erneuert werden, so

ist das Verdrehflankenspiel neu

einzustellen und zu verstiften.

Siehe Abs. 6.5.

Winkeltrieb abbauen

1. Sechskantschrauben + abschrau:

ben.

2. Winkeltrieb mit Deckel 2 ab-

‘nehmen.

Auf Runddichtring 3 und Mit

rnehmer 4 achten.

Einbauhinwei

Runddichtring 3 leicht einfetten.

Mitnghmer 4 auf den Winkel

trieb stecken und in den Form-

flansch an der Nockenwelte

einfihren

Nabe auf Kurbelwelle abbauen

1. Keilriemen entspanmen,

2. Befestigungsschrauben 1 mit

Steckschilissel herausschrauben.

3. Nabe mit angeflanschter Keil

riemenscheibe 2 von der Kur-

belwelle ziehen,

Einbauhinweis:

Anaunsvorschriften Abs. 6.2

beachten,

Removing fresh-water pump

1. Remove hose connection 1 with

water pump.

2. Unscrew hexagon screws 2 (4

pieces) and take down water

pump.

3. Note shaped gasket 3.

Removing raw-water pump

1, Loosen tube clamps 1 from

suction and pressure pipe.

2, Serew out hexagon bolts 2 with

spring washers.

3. Remove raw-wates pump 3,

Take care of shaped gasket 4.

‘Assembly note:

Cover 5 is pinned together

with front cover thus adjusting

backlash,

In case that - for some reason

2 cover has to be renewed,

the backiash has to be read

justed and pinned together. See

section 6.5.

Removing angle drive

1. Unscrew hexagon bolt 1.

2, Remove angle drive with cover 2.

Pay attention to round pack-

ing rina 3 and driver 4.

Assembly note:

Grease round packing ring 3

slightly. Plug in driver 4 on

angle drive and fit into shaped

flange on the camshaft,

Remo

shaft

1, Relieve tension of V-belt

2. Unscrew fastening screws 1 using

2 socket wrench.

3. Draw hub with attached pul-

ley 2 off crankshaft.

Assembly note:

Observe tightening specifications,

seetion 6.2

9 hub from crank:

MWM DIESEL 2268 -v-

4.25 Stirnwanddeckel abbauen

1, Alle Sechskantschrauben 1 her:

ausschrauben.

2. Festsitzenden _Stirnwanddeckel

durch seitliches, leichtes Klop-

fen lésen und abnehmen,

Einbauhinweis:

Beschidigte Formdichtung

Anzugsvorschriften Abs. 6.2 be:

achten,

4.26 Olpumpe ausbauen

1. Sechskantschrauben 1 heraus-

schrauben.

2. Midrip-Mutter 2 _abschrauben

und Scheibe 3 abnehmen.

3. Olpumpe 4 abnehmen.

Einbauhinwei

Verdrehflankenspiel Abs. 6.5

beachten.

Anzugsvorschriften Abs. 6.2 be

achten,

Einspritzpumpe ausbauen

1. Gestinge fir Drehzahiverstellung

und Abstellung an der Einspritz-

pumpe entfernen,

2. Alle Kraftstoffleitungen an der

Einspritz- und Férderpumpe ab-

schrauben (Stellen 1 und 2).

3. Schmierdtleitung 3 abschrauben,

‘Auf Dichtringe achten.

4, Sechskantmutter 6 am Einspritz

pumpen-Antriebstad 7 baw.

Schlitzmutter am Spritzversteller

abschrauben,

(Bild 4.27.1 Sonderwerkzeuge

‘Nr. 10 im Satz 1.30).

5. Einspritepumpen-Antriebsrad_ 7

bzw. Spritzversteller mit Abzieh-

vorrichtung abziehen.

(Sonderwerkzeug Nr. 1.24 bew.

1.28)

6. Sechskantmuttern 4 abschrau-

ben. Zahnscheiben und Schei-

ben abnehmen.

7. Einspritepumpe_abnehmen.

Runddichtring 5 uberprifen.

Einbauhinweis.

‘Auf Scheibenfeder in der Ein:

spritzpumpen-Nockenwelle ach:

ten. Eingriffe der markierten

Zahnrader Giberprifen,

Kraftstoftsystem entliften.

Férderbeginn prifen ( siehe

‘Abs. 6.10).

Anzugsvorschriften Abs. 6.2 be

achten

Removing front-wall cover

1. Unserew all hexagon bolts 1.

2. Loosen and remove front-wall

‘cover by knocking gently and

laterally.

Assembly note:

Replace damaged shaped gas

ket,

Observe tightening specifications

section 6.2.

Removing oil pump

1. Unscrew hexagon bolts 1.

2. Unscrew —midripsnut 2 and

take down washer 3.

3, Take down oil pump 4,

Assembly note,

Backlash: note section 6.5.

Observe tightening specifications

section 6.2.

Removing injection pump

1. Detach speed control and engine

stopping linkage at injection

pump,

2. Unserew all fuel lines at in:

jection and feed pumps (Pos:

itions 1 and 2).

3. Unscrew lube-cil line 3. Take

care of sealing rings.

4, Remove hexagon nut 6 on

injection-pump driving gear 7

and/or slotted round nut on

timing device.

(Fig, 4.27.1. special tool no.

20 in set 1.30),

5, Pull out injectionpump dri

ving gear 7 and/or timing de

Vice using an extractor.

(Special tool no. 1.24 and/or

1.25)

6. Remove hexagon nuts 4. Take

down toothed lock washers and

shims.

7. Take down injection pump.

Checking O-ring 6,

Assembly note:

Note woodruff key in injection

pump camshaft.

Check engagements of the mar.

ked gear wheels.

Vent fuel lines

Checking start of delivery. (See

section 6.10}

Observe tightening specifications

section 6.2.

MwM DIESEL 2268

‘Schwungrad abbauen

1. Kurbelwellefesthalten.

Achtung:

‘Oberfléche der Pleuelzapfen

nicht beschadigen.

2. Befestigungsschrauben 1 mit,

Steckschlissel abschrauben,

3, Schwungrad von der Kurbel

welle heben.

Einbauhinweis:

Anzugsvorscnristen Abs. 6.2 be:

achten.

4.29 Gehduse fiir Schwungrad ab-

bauen

1, Alle Befestigungsschrauben 1

am Gehause fir Schwungrad

abschrauben.

2. Festsitzendes Gehiuse durch

Yeichtes Klopfen lésen und ab

nehmen,

Einbauhinweis:

Anzugsvorschriften Abs. 6.2 be

achten

Stirnwanddeckel abbauen

1. Alle Befestigungsschrauben 1

‘am Stirnwanddeckel heraus-

schrauben.

2. Stirnwanddeckel 2 abnehmen.

3. Auf Formdichtung 3 achten,

Einbauhinw

Dichtlippe am Radialdichtring 4

leicht einfetten,

Nockenwelle ausbauen

1. Befestigungsschrauben 1 heraus-

schrauben und Stirnzahnrader

von der Nockenwelle abnehmen,

Remove flywheel

1, Hold crankshaft

Caution:

Do not damage crankpin sur-

face.

2. Unscrew fastening bolts 1 using

2 box spanrec

3. Lift flywheel from crankshaft.

Assembly note:

Observe tightening specifications,

section 6.2.

Removing flywheel housing

1. Unsesew all fastening bolts 1

(on flywhee! housing,

2. Loosen and take down stuck

housing by knocking gently.

Assembly note:

Observe tightening specifications,

section 6.2.

Removing front-wall cover

1. Unscrew all fastening bolts 1 on

front.wall cover.

2. Take down front-wall cover 2.

3. Note shaped gasket 3,

Assembly note:

Slightly coat sealing tip on

radial seal 4 with grease.

Remove camshaft

1. Unscrew fastening bolts 1 and

take down front-gear wheels

from camshaft

MwM DIESEL 2268

4.31.2

-19-

2. Sechskantschrauben 2 abschrau-

ben.

3. Segment 3 fir Nockenwelle

fixierung abnehmen.

4, Motor in kopfstehende Lage

bringen.

5. Alle Pilzst8Rel_nach unten (in

Richtung Zylinder) dricken.

6. Nockenwelle bei kopfstehendem

‘Motor vorsichtig herausziehen.

Beim Herausziehen Nockenwelle

drehen.

Einbauhinwoi

LLagerspiel Abs. 6.3 beachten,

PilzstéRel ausbauen

1. PilzstéBel 1 aus Kurbelgehduse-

bohrung nehmen.

Kurbelwelle ausbauen

1, Hauptlagesschrauben 1 abschrau-

ben.

2. Unscrew hexagon bolts 2

3. Remove segment 3 for loca-

‘ting camshaft.

. Place engine on head.

Press all mushroom-head tap-

pets downwards (in direction

of cylinder).

6. Caretully withdraw camshaft

with engine standing on head,

Turn camshaft during removal.

Assembly note:

Note bearing play section 6.3.

Removing mushroom-head tap-

pet

1, Take mushroomhead. tappets 1

‘out of crankcase bore,

Removing crankshaft

1, Remove main-bearing bolts 1

MWM DIESEL 2268 =2-

2. Lagerdeckel 2 abheben. Lager- 2. Lift off bearing covers 2. Bearing

ddeckel sind numeriert. covers are numbered.

3. Auf Lagerschalen und Anlauf 3, Note bearing shells and ring

ringe 3 am schwungradseitigem halves 3 on flywheel-end bea-

Lager achten, ring

4. Kurbelwelle aus dem Gehause 4. Lift crankshaft from crankcase

heben und auf Lagerschalen 4 and note bearing shells 4,

achten,

4.33.3 bauhinweis: Assembly note:

LLagerschalen und Lagerdeckel Do not confuse bearing shells

nicht vertauschen. ‘and bearing covers.

Lagerschalen 4 unter Beachtung Insert bearing shells 4 noting

des Fixierstiftes im Lagerdeckel locating pin in bearing cover.

einsetzen, Ring halves are to be fitted in

Anlaufringe so einlegen, daB die such a way that coated sides

Laufschichtseiten mit ‘den Ol with oll pockets always point

taschen immer in Richtung Kur- in direction of crankweb or

belwange bzw. Kurbelwellen- ‘crankshatt flange,

flansch zeigen. Observe axial clearance, sec:

Axialspiel Abs. 6.3 beachten. tion 6.3.

Anzugsvorschriften Abs, 6,2 be: Observe tightening specifications,

achten. section 6.2.

MwM DIESEL 2268 =a

5. Grenzmafe fir Verschleifteile Limit dimensions for wearing parts

1. Allgemeine Hinweise 1. General remarks

© Nach dem Zerlegen des Motors alle Einzel-

‘ile sorgfaltig reinigen und trocknen.

© Alle Teile, die aufgrund ihrer Laufzeit einer

gewissen Abnutzung unterliegen, sind in fol-

gender Zusammenstellung mit den Neu-Abmes-

‘sungen und maximal zuléssigen Verschlei®-

maten aufgefithrt,

Teile genau vermessen (zylindrische Teile am

ganzen Umfang) und Oberfliche priffen (Mikro-

‘meter, Me@temperatur ca. 20°C).

Bei MeB- und Priffergebnissen, deren Werte

‘auBerhalb oder in der Nahe der Verschleigmaa-

grenzen liegen, sind die betreffenden Teile

auszutauschen bw. nachzuarbeiten.

folgende Telle sind Verschleigmate angoge-

Kurbelwelle

Zahnkranz auf Kurbelwelle fir Motoren mit

Massenausgleich

3. Hauptlagerschale

4. Pleuellagerschale

5. Anlaufring (Kurbelwelle)

6. Pleuelstange

7. Kolbenbolzen

8. Kolben, komplett

9. Zylinderlaufbuchse

10. Ventilrickstand / Ventilkegel TD/TBD 2268

11. Ventilsitzring / Ventilfihrung TO/TBD 2268

12. Ventitrickstand / Ventilkegel D 2268

13, Ventilsitzring / Ventilfuhrung D 2268,

14. Kipphebelbock

15. Kipphebel

16. Nockenwelle

17. Nockenwelle- und StéRelbohrungen im Kurbel

gehause

18, Segment fir Nockenwellenfixierung

19. Pilzsto8el

20. Stirnzahnrad zum Nockenwellen- und Ein-

spritzpumpenantrieb

21. Stimnzahnrad auf Einspritzpumpenwelle

22. Spritzversteller

23, Zahnkranz auf Schwungrad

24. Welle fir Massenausoleich

25. Lagerbuchse fir Massenausgleich

26. Lagerring fir Masserausal

27. Wasserpumpenlager

28. Kreiselpumpe

Diese Nummern sind unter Abschnitt 5.2. in der

ersten Spalte,- fd.Nr. - angegeben.

© After having dismantled the engine carefully

clean and dry all components.

© Al parts subject to wear and tear after a cer-

tain time are listed in the following along with

‘their dimensions when new and their maximum

permissible wear rates.

© Carefully gauge the items and check the whole

circumference and surface of the cylindrical

parts (micrometer, measuring temperatura:

‘approx. 20°C).

© If the measuring and test results show values

exceeding or reaching the wear limiting values,

the parts involved must be replaced and/or

reworked,

‘Wear dimensions are given for the following parts:

Crankshaft

Gear ring on crankshaft for engines with mass

balancing

3. Main-bearing shell

4. Bigeend bearing shell

5. Ring halves (crankshaft)

6 Connecting rod

7. Piston pin

8. Piston, compl.

9. Cylinder liner

10. Valve recess / Valve cones TD/TBD 2268

11, Valve seat ring / Valve guide TD/TBD 2268

12. Valve recess / Valve cones D 2268

13. Valve seat ring / Valve guide D 2268

14.

16.

16.

17,

18,

19,

20.

Rocker bracket

Rocker arm

Camshaft

/. Camshaft and tappet holes in crankcase

Key to fix camshaft

‘Mushroomhead tappet

1. Spur gear for camshaft and injection pump

drive

21. Spur gear on injection pump shaft

22. Injection timing device

23. Ring gear on flywheel

24. Mass balancing shaft

25. Bearing bush for balance weight

26. Bearing ring for balance weight

27. Water-pump bearing

28. Centrifugs! pump

‘These numbers are the serial numbers given in the

first column of section 5.2.

Tabelle fiir Grenzmae der VerschleiBteile 5.2.1 5.2.2

Table of limit dimensions for wearing parts

fd. Teil, Benennung

‘Abmessungen / Dimensions

|

Nr. Part, Denomination Newzustand

New state

Serial max, | min,

No. tam” | ram

1| Kurbelwelle

Crankshaft

Auf Fixierstift eee | hoc

achten,

Pretsitz

Pay attention to

positioning ring

Press ft

PA

alle Radien Ringy soos | 2600

all radii Pinay

ae

62.97 | 62,951

Verschleitgrenze

Wear limit

69,93

Axialspial im einge:

bbauten Zustand ge-

essen: 0,4 mm

Axial clearance

‘measured when

installed: 0.4 mm

36,07

62,93

Falls Verschleis,

spuren: erneuern.

Replace if wear

marks are visible,

2 | Zahnkranz auf Kurbelwelle fiir Motoren mit Massenausgleich

Gear ring on crankshaft for engine with mass balancing

Zahnkranz zum Aufschrumpfen auf

max, 250° C erwarmen,

Heat gearing to max. 250° C for shrink fit.

Reparatur-Schleifmae siohe 5.3.1

Refurbishing grad

es se0 5.3.1

Falls Verschlei8.

spuren: erneuern,

Zwischen den Zahnkranzmarkierungen 0-0 auf der Kurbelwelle

mit Kérnerschlag markieren.

Mark between ring-gear markings 0-0 on crankshaft using a centre

punch mark.

Replace if wear

marks are visible.

MWM DIESEL 2268

[Tabet fir Grenzmate der Verschleitteile

Table of limit dimensions for wearing parts

{fd. Teil, Benennung

Nr. Part, Denomination

Serial

No.

523-525

‘Abmessungen / Dimensions

Newzustand Verschleitgronze

New state Wear limit

3 | Hauptlagerschale

Drittschicht ,$""

Third layer 5”

4 | Pleuellagerschale

Big-end bearing shell

Drittsohicht ,S""

“Third layer .S'

Wenn die galvanisch aufgebrachte

Drittschicht 8” abgenutzt ist, er-

kenntlich an bronze-goldglanzendem

Laufbild an den Stellen O und U,

‘oder/und bei Uber den ganzen Um-

fang verlaufenden Riefen an der

LLauffliche, missen beide Lagerscha

len erneuert werden.

‘Achtung: Neue Lagerschalen auf

Wellenzapfen auferhslb zuldssiger

Verschleitgrenze sind zwecklos.

Both shell bearings will have to be

renewed when the galvanically app-

lied third coat ,,S"" wears off (indi-

cated by shiny bronze/gold contact

pattern at points and U, and/or

when scoring appears around entire

circumference),

Important: There is no point in

fitting new shell bearings on shaft

journals with no-go dimensions.

Untermatiager siehe 6.3.1

Undersize bearing see 5.3.1

5 | Aniaufting (Kurbelwelle)

Ring halves (crankshaft)

obere Halfte

top half

untere Halfte

bottom half

Bis Axialspie!

0,25 mm siehe

‘auch Abs, 6.3

Up to axial clea

ance 0.25 mm

see also section 6.3

aa7 | 3,42

MWM DIESEL 2265

-m-

Tabelle fiir Grenzmae der Verschleiteile

Table of limit dimensions for wearing parts

526 -5.27

fd. Teil, Benennung

‘Abmessungen / Dimensions

Nr. Part, Denomination Neuzustand VerschleiRgrenze

New ste | Wear iit

Serial max. + min, max.

No. mm [mm on

6 | Pleuelstange

Connecting rod

Plevelbuchie

Comod busing |

s508 | a503 | 25,8

Rs

s

Ny

\)

l

\

Mi

iN

{i

t\

Ky

I

Ki

N

7 | Kolbenbolzen

Piston pin

Fal rif

of RZT polit polished feneuern

Renew i sored

Ss

[Lo 3500 | a4904) 94,990

MW DIESEL 2268

-25-

Tabelle fiir GrenzmaRe der Verschleikteile 5.2.8

Table of limit dimensions for wearing parts

|

‘Abmessungen / Dimensions

Mf. Teil, Benennung

Nr. Part, Denomination Neuzustand | Verschleigrenze

New state Wear limit

Serial max. | min. max.

No. mm | mm mm

8 | Kolben , kompi. TD/ TBD 226 B

Piston, compl. TD / TBD 226 B

Falls Verschieis-

Nenndurchmesser spuren: erneuern

‘Nominal diameter 105 ~ Replace if wear

marks are visible

2,07 | 205 2a

406 | 4.04 4n

Tregbild

Contact,

surface

[Falls fahIbares Spiel

In case of percep:

‘ible clearance:

replocs

! Falls Langsreten:

: Renew if longitudi-

nally scored.

Preil zeigt auf

| Schwungradseite

‘Arrow pointing to

J flywheel end

Stotspiel fir

alle Ringe

Burt clearance 2mm

on all rings

Ringpartie

Ring section

Falls Verschlei8.

spuren: erneuern,

Replace if wear

marks ace visible.

0.20

0,15

ToRspial ist durch Kolbenringabnutzung

lund durch Abnutzung der Laufflache in

Jder Zylinderlaufbuchse verursacht.

Jautt clearance caused by piston-ring wear]

Jand wear of cylinder liner surface.

MWM DIESEL 2268

—26-

Tabelle fiir Grenzmage der Verschleiteile 5.

Table of limit dimensions for wearing parts

Ifd. Teil, Benennung

2.8a

Abmessungen / Dimensions

Nr. Part, Denomination Neuzustand | Verschleitgrenze

New state Wear limit

Serial max. | min. max.

No. mm | mm mm

8a Kolben kompl! D 226 B

Piston compl. D 226 B Falls Verschleit-

Nenndurchmesser spuren: erneuern

‘Nominal diameter ‘5 Replace if wear

marks are visible.

| 2.06 | 2,04 2.10

— 4 xa $ 406 | 4.04 an

Trebila

Conta yh

surtace. KZ

a

Pfeil zeigt aut

‘Schwungradseite

=

y

‘Arrow pointing to

flywheel end

‘StoBspiel fir

alle Ringe

Falls fuhlbares Spiel

lerneuern

In case of percep:

ible clearance:

replace

[Falls Langsriefen:

renew if longitudi

nally scored.

eg

Ringpartie

Ring section

Burt clearance

‘on all rings.

2mm

Falls Verschlei®

spuren: erneuern.

Replace if wear

marks are visible,

0,20

Sy

|

0,15

ToRspiel ist durch Kolbenringabnutzung

lund durch Abnutzung der Laufflache in

Jder Zylinderlautbuchse verursacht.

[Butt clearance caused by piston-ring wear

land wear of cylinder liner surface.

mwa

DIESEL 2268

-7-

r

Tabelle fiir Grenzmafe der Verschleifteile 5.2.9 — 5.2.10

Table of limit dimensions for wearing parts

Id, Teil, Benennung ‘Abmessungen / Dimensions

Nr Part, Denomination Neazustand | Verscleigrence

Newstawe | Weartimit

Serial max. | min. max.

No. mm mm mm

9 | Zylinderlaufbuchse

Cylinder liner

lS

0 105,022 | 108,00 | 105,250

an 4 Stellen gemessen

measured ot 4 paces 9

Fats Lingsrefon

ber 008 mm Tet:

Longitudinal marks

tha depth over

2.08 mm replace

10 | Ventilriickstand / Ventilkegel TD / TBD 226 B

Valve recess / Valve cones TD /TBD 226 B

—-fo}————] er | e052 | 8.048,

A

: 142 | 1903 180

Returbishing grade see 8.3.4

Mw DIESEL 2268

Tabelle fiir GrenzmaBe der Verschleittei

Table of limit dimensions for wearing parts

5.2.11 5.2.12

Refurbishi

(fal Ten) Beseonsew ‘Abmessungen / Dimensions

Nr. Part, Denomination Neuzustand | Versehteitgrenze

New state Wear fimit

Serial max. min max

No. mm | mm mm

—

11 Ventitsitzring / Ventilfihrung TD / TBD 226 B

Valve seat ring / Valve guide TD / TBD 226 B

{9-0 018 | 9.000 9,060

Pretsitz

v4 Press fit

o

A

Sitabreite _AuslaB

Seat width Exhaust] 7-7 aa a

Sirzbreite __ Einia®

Searwiath —inier | 2° | 14 aa

Reparaturstufe siohe 5.3.4

ing grade soe 5.4.3

I

Ventilriickstand / Ventilkegel D 226 B

Valve recess / Valve cones D 226B

2970 | 8,952 8.945

142 | 1,03 1,80

Reparaturstute siehe 6.3.4

__| Refurbishing grade see 6.3.4

MWM DIESEL 2268

Tabelle fiir Grenzmafe der Verschleifteile

Table of limit dimensions for wearing parts

fd. Teil, Benennung

-2-

5.2.13, - 5.2.15

‘Abmessungen / Dimensions

Nr. Part, Denomination Neuzustand | VerschleiGgrenze

New state Wear limit

Serial max. | min. max.

No. mm | mm mm

13 | Ventilsitering / Ventitfidhrung D 226 B

Valve seat ring / Valve guide D 226 B

3015 | 9.000 | 9,060

Prebsitz

Press fit

Einla®

Inlet

Z

ase

~ 15 ee

Sitebreite

20 | 14 24

Seat width

Reparaturstufe siehe 5.3.4

Refurbishing grade see 5.3.4

14 | Kipphebelbock )

Rocker-arm bracket

15,984

15,966

15,950

15 | Kipphebet

Rocker arm

16,018

16,000

16,040

MWM DIESEL 2268

Tabelle fiir Grenzmate der Verschlei8teile

5.2.16 ~ 5.2.19

Table of limit dimensions for wearing parts

itd, Teil, Benennung “Abmessungen / Dimensions

Nr. Part, Denomination ‘Neuzustand Verschleigrenze

Now strte Wear limit

Serial max. | min, max.

No. mm | mm mm

"6 | Roewae : ees,

anna Replace if wear

rmarks are visible

Ago

4 7190 | 7.100] 7,220

Axialspia! in einge-

_ bautem Zustand

, + gemessen: 0,4 mm

ti IL T T Axial clearance

AAI 4 measured when

= installed: 0.4 mm

< 46,960 [46,940 46,920

Reparaturstufe she 53.2

Refurbishingorade see 5.3.2

17 | Nockenwelle-und StéRelbohrungen im Kurbelgehause

Camshaft and tappet holes in crankcase B

Age

0 = 17518 [17,500 | 17,530

a 47,045 [45,900 | 47,060

°

+

BFA Z6

47,025 |47,000 | 47,050

| Teper wahe333

Returbishing grade see 5.33,

18 | Segment fiir Nockenwellenfixierung

Key to fix camshaft

6,850 6,750

ROA

19] Pilzst6Bel

4 3

Mushroom-head tappet 17494 |17.48: UELS

ZAI

|

1 _ Bei Pietingbildung

pd) Replace I pitting

t__] marks are visible

L sare visi

wwe

DIESEL 2268 -n-

Tabelle fir GrenzmaBe der Verschlei8teile 5.2.20 — 5.2.22

Table of limit dimensions for wearing parts

‘Abmessungen / Dimensions

fd. Teil, Benennung

Nr. Part, Denomination Newzustand | Verschleigrenze

New state Wear timit

Serial max. | min. max.

No. mm | mm mm

20 | Stimnzahnrad zum Nockenwellen- und Einspritzpumpenantrieb

‘Spur gear for camshaft and injection pump drive

; Falls Verschlei8-

1 > spuren: erneuern

X < Replace if wear

! marks are visible.

21| Stimzahnrad auf Einspritzpumpenwelle Falls Nute oder Ke-

‘Spur gear on injection pump shaft ge beschadigt:

Replace if groove

or taper damaged

Falls Verschlei@-

spuren: ereuern,

Replace if wear

marks are visible.

22 Spriteversteller

Injection timing device

Falls Anlauf-

spuren: ereuern,

Running marks

Visible: replace

Falls Nute oder Ke:

gel beschidigt:

Replace if groove

or taper damaged

Falls Exzenter ausoe

lchlagen: erneuern

|Repiace if eccentric

MWM DIESEL 2268 -32-

Tabelle fiir Grenzmafe der Verschleifteile §.2.23 — 5.2.26

Table of limit dimensions for wearing parts

Mfd. Teil, Benennung ‘Abmessungen / Dimensions

Nr. Part, Denomination

Neuzustand Verschleitgrenze

Now state Wear limit

Serial max. | min. max.

No. mm | mm mm

23 | Zahnkranz auf Schwungrad

Ring gear on flywheel Bei beschadlaten

Zahnen und bei ver

schlissenen Zahn

lanken: Zahnkranz

damaged or the

tooth flanks worn:

Zahnkranz zum Aufschrumpfen gleichmatig auf replace ring gear

200 bis 250° C erwarmen,

Heat rim gear uniformly up to 200 - 250° C for

shrink-fit.

[24 | Welle fiir Massenausgleich Falls Verschleit

Mass balancing shaft spuren: erneuern

Zahnrad zum Aufschrumpfen

auf ea, 220° C erwarmen <=

Heat gear to approx. 220° C

for shrink-fit

Replace if wear

Welle und Zahnrad vor dem Abziehen marks are visible

markieren

Mark shaft and gear before extraction

25 | Lagerbuchse fiir Massenausgleich

Bearing bush for balance weight

ayes

34,050 | 34,010 | 34,080

in eingebautem

Zustand ge:

s messen

measured when

installed

26 | Lagerring fiir Massenausgleich ays

Bearing ring for balance weight 355 | 345 | 3.35

MWM DIESEL 2268 ~a-

Tabelle fir Grenzmage der VerschleiBteile 5.2.27 — 5.2.28

Table of limit dimensions for wearing parts

‘Abmessungen / Dimensions

ltd. Teil, Benennung

Nr. Part, Denomination Neuzustand Verschleigrenze

New state Wear limit

Serial max. | min. max.

No. mm | mm mm

27 | Wasserpumpenlager

Water-pump bearing

Falls foblbare

Lagerluft: Wasser:

pumpe komplett

Renew entire water

pump if bearing

shows signs of play.

28 | Kreiseipumpe

Centrifugal pump

Falls Impelier ab,

|genutzt: erneuern,

Renew if impeller

is worn out,

Falls fihlbare La

gerluft: Kugellager

Renew ball bearing

i tangible bearing

Play present.

Mwm DIESEL 2268

5.3 Reparatur - Schleifmage

Einige Motorteile, die das zuléssige Verschleil’ma® er-

reicht haben, kénnen zur Weiterverwendung nachge-

arbeitet werden.

Diese Nacharbeit erfolgt gemai der nachstehenden

MaBtabellen. Die jeweils erforderlichen Einbauteile

sind bei den entsprechenden Reparaturstufen auf-

sgefihrt

5.3.1 Kurbelwelle

Crankshaft

5.3 Refurbishing grades

‘Some engine components, which have already reached

‘the no-go dimension, can be refurbished for further use.

Refurbishing must be made in accordance with the

following dimensions tables, the necessary items being

listed according to the corresponding refurbishing grades.

aS

Nachschlsitmal auf biden

‘al bearing act

Wir empfehten

die Lagerzapfen (D 1 und D 2) der Kurbelwelle jeweils

auf gleiche Reparaturstufe nachzuschleifen, um den Ein-

bbau von falschen Lagerschalen zu vermeiden,

MaB 8 ‘entsprechend der untenstehenden Tabelle nach-

schleifen,

Itt recommended:

To prevent wrong bearing shells from being mounted

to regrind each crankshaft journal (i, ¢, D 1 and D 2) to

‘the same repair stage.

Regrind dimension B in accordance with the following

table

stufe Dt dazugehdrige Hauptlager 8 dazugehOrige Anlaufringe

Grade corresponding main bearings corresponding ring halves

eu

new | 69,97 - 69,951 6.228.0.430.001.7, 36,00 - 36,05 6,228.0.340.011.7

i 69,72 - 69,701 6.228.8,430.003.7, 36,20 - 36,25 6.228,8,340.005.7

2 69,47 - 69,451 6.228 8.430,008.7 paateene Seen

3 69,22 - 69,201 6.228.8.430.007.7

4 (68,97 - 68,951 (6.228.8.430.009.7 36,60 - 36,65 6.228 8.340.009.7

stufe D2 dazugehérige Plevellager

Grade corresponding big-end bearings

new | 62,97 - 62,951 6.228.0.430.011.7,

[a 62,72 - 62,701 6.228.8,430.013.7

2 62,47 - 62,451 6.228.8.430.015.7

3 62,22 - 62,201 6.228.8.430.017.7

4 61,97 - 61,951 6.228.8.430.019.7

Mw oleseL 2268

5.3.2 Nockenwelle

Camshaft

rid

Pr Stuf D

a ft Grade

‘Standardma8 46,96 - 46,94

H Standard dimension

Hior nicht nachschleifan, da dor Durchmesser als Site fir Nocken ‘Untermastufe “4666 - 46,64

Wallen- und Einspriszpumpenantrisbscad erhalten bleiben mus. Undersize stage

“Do not arne here because d sintaned es sea

ting for camshaft and inetion pump drive gers.

5.3.3 Kurbelgehduse-Nockenwellenbohrung

Camshaft bore in crankcase

fiorape tas

fo] Stacen dazehivige Lagerbuchnn

Quantity corretponding baring bused

TP a | 2 [3 [8 Jo2268.432.505.2

apa [2 [2 [2 [622684328082

bev |szv|eenloan

g ek

23 as

H inca af

3e Ear i

1. Nockenuellenbohrungen aufbohren 1 nai ama bores

1. Verschludeckel am schwungradseitigen Lager Remove closing cover on bearing attached at

abbauen.

LLagerbuchse auf der Raderseite ausdriicken,

Auer Raderseite alle Lagerbohrungen auf Mag

© 50 *0.025 aufbohren. Oberflichengite beachten.

Scharfe Bohrungskanten entgraten max. 0,5 x 45°.

2.

3.

4

2. Lagerbuchsen einbauen

1. Lagerbuchsen einpressen. Darauf achten, dal sich

die Schmierdlbohrungen in Kurbelgehéuse und

Lagerbuchse decken, Montagema® 4 mm bei Pos. 2

beachten,

2. Lagerbuchsen feinbohren. Oberflichengite be-

achten,

stufe D

[Standardmat 47+ 0.025

Untermatstufe 46,70 * 0.025

Zulissige Unparallelitat der Nockenwellenbohrung

zur Kurbelwellenachse auf Gehauselénge 0,05 mm.

Scharfe Bohrungskanten entgraten max. 0,5 x 45°

Olbohrungen durchspiilen und Lagerbohrungen

reinigen.

‘flywheel end.

Press out bushing at gear end,

Except at gear end, all bearing bores must have @

dia. of 50 #0.025. Observe surface qual

Burr sharp bore edges max, 0.5 x 45°.

rsaling bushings

ress in bushings. Be careful that the lubricating

cil bores inside the crankcase and bushing coin-

cide with one another. Observe installation

mension of 4 mm for Pos. 2.

. Finebore bushings, Observe

surface quality

| Grade

fess dimension

D

47+0.025

46,70*0.025

Undersize stage

Permissible deviation of camshaft bores from

crankshaft axis on crankcase length 0.05 mm.

Burr sharp bore edges max. 0.5 x 459. Flush oil

bores and clean bearing bores.

MWM DIESEL 2268 -36-

5.3.4 Zylinderkopf, Ventitfihrungen und

Ventitsitzringe D 226 B A

Cylinder head, valye guides and Grace oF | cSrevpondingwlveguideriiet

tee seat tings 2266) neu/new | 16 010- 16,027 | 6.226.8.332.703.6

—e0dE— soda 1 [15,110-15,121 | 6.2268.332.731.6

josh ([2=Thisizt0-15:221 | 6.226.8 332 732.6

C stufe oa dazugehdrige Ventilfihrung Auslas

8 Grade corresponding valve guides exhaust

re neu/new | 15019 15,021_| 6.226.8.332.704.6

= 1 __]15,110-15,121_| 6.226.8.392.741.6

Is 2 [15210-15221 | 6.226.8.332.742.6

Mf 8 Stute DE azugehriger Ventisitzring Einle®