Beruflich Dokumente

Kultur Dokumente

Diagrama Causa-Efecto Raphael Arévalo

Hochgeladen von

carlos gomesOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Diagrama Causa-Efecto Raphael Arévalo

Hochgeladen von

carlos gomesCopyright:

Verfügbare Formate

Examen de: Herramientas de Calidad.

Sección: 19667

Caso 1: Presenta diagrama causa - efecto por el método de estratificación para definir las

causas principales del siguiente problema: (se espera evidencias de todos los pasos) (04

puntos)

En la empresa CANNITO SAC, orientada a preparar alimentos y golosinas para perros y gatos.

El sistema de producción es totalmente automatizado y monitoreado, evaluando las variables

críticas; permite, a través de su correcto desarrollo, brindar al alimento las condiciones

necesarias para evitar la degradación de los nutrientes, mejorar la digestibilidad de proteínas y

almidones, asegurar la higiene e inocuidad, y sobre todo mantener el sabor fresco y puro que

nuestras mascotas merecen; basados en lo siguiente para el área de producción:

Sistema inviolable de fórmulas de fabricación que elimina variaciones de producto por

error humano.

Sistema computarizado de dosificación automática de macro y micro - ingredientes que

asegura la misma composición de fórmula para cada lote perteneciente a una misma

corrida.

Control de granulometría de molienda que asegura la digestibilidad del producto.

Método FIFO para consumo de distintos lotes de cada ingrediente.

Extrusores de diseño propio de última generación

Sistema de dosificación gravimétrica de harina y aditivos, automática

Dosificador automático de colorante y de ácido.

Máquinas de envasado de última generación automáticas.

Control de humedad, densidad, temperatura, etc., en línea.

Control de peso de bolsas en máquina.

Durante el último trimestre se ha observado que se han presentado observaciones del área de

control de calidad del producto con referencia a la calidad nutricional del producto terminado, la

observación es que los productos no están cumpliendo con los componentes nutricionales

esperados según la formulación.

DESARROLLO:

1. Identificación del problema: “Los productos no están cumpliendo con los componentes

nutricionales esperados según la formulación”.

2. Escribir en el lado derecho el problema ya identificado.

Productos no cumplen con los

componentes nutri cionales

esperados según la formulación.

3. Generar lluvia de ideas:

Dosificador averiado.

Falla en la mezcladora de la MP triturada.

Transferencia de información entre sistemas es fallida.

Falla en el sistema de ingreso de formula para el producto.

Control ineficiente de los consumos de lotes.

Planeación de control deficiente.

Control de pesado de MP para maquinas fallida.

Almacén con poca humedad, hace que la MP pierda sus propiedades químicas.

Falta de interés de controlar la calidad de los diversos subprocesos.

Poca sensibilidad sobre el mantenimiento y el impacto.

Baja calidad de la MP.

Composición química de la MP no va con el requisito requerido.

Examen de: Herramientas de Calidad. Sección: 19667

MP inadecuada.

Extrusores de diseño mal funcionando.

No se analiza los equipos.

Equipos deficientes.

Falla en el sistema de dosificación computarizado.

Almacén con mucha humedad o muy secos.

Falta de capacitación técnica.

4. Categorización de los principales factores que generan el problema:

Maquinaria. Almacenamiento.

Sistema. Materia Prima.

Método. Personal.

5. Diagrama de afinidad:

Maquinaria Sistema Método

No se analiza el Falla del software No hay planeación

equipo óptimo. de ingreso de de control.

Falta de fórmula. Control incorrecto

mantenimiento. Falla en el sistema de las bolsas en

Dosificador de computarizado maquina.

averiado. de dosificación. Control ineficiente

Extructor mal Transferencia de de los consumos de

diseñado. informacion entre lotes.

Equipos obsoletos. sistema maquina No se da

fallida. seguimento de lo

que se pide.

Almacén Materia Prima Personal

Falta de Baja calidad de la Capacitación

refirgeracion. MP. técnica.

MP no embolsada Composición no Sensibilización

correctamente. cumple con los sobre

Mucha humedad requisitos de la mantenimiento y

o muy seco. fórmula. el impacto.

Silos de MP inadecuada Falta de interés al

almacenamiento para el proceso. momento de

mal ubicados. controlar la

calidad en cada

subproceso.

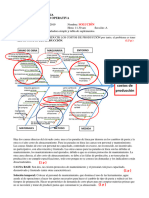

MATERIA PRIMA MÉTODO MAQUINARIA

Baja calidad Poco

seguimiento Falta de

de materia

al proceso mantenimiento

prima

No va con Falta de

requisitos Falla en el

planeamiento extructor Falla en el

que se piden de control dosificador

Materia Falla en el

Ineficiencia

Prima denvasador

de consumo

inadecuada de lotes Falta de

control de Incorrecto control Equipos

los sistemas de pesado obsoletos

Productos no cumplen con los

componentes nutricionales

Falta de Falta de esperados según la formulación.

Almacen mal

Examen de: Herramientas de Calidad. Sección: 19667

capacitación mantenimiento de

técnica acondicionado

los sistemas

Falta de sensibilización Falla de ingreso Condiciones muy

sobre mantenimiento y su de fórmula humedas o secas

Falla de comput.

impacto MP se mezcla

de dosificación

con materiales

extraños

Falta de interes al Fallo en comuni.

6. Diagrama de Ishikawa por el Método de Estratificación desarrollado:

controlar la calidad de entre sistema y Silos de

subprocesos máquina almacenamiento

deteriorados.

PERSONAL SISTEMA ALMACÉN

CAUSAS ¿A QUIÉN AFECTA IMPOR. CLIENTE IMPOR. EMPRESA PRODUCTO MEJORA CONTINUA TOTAL

PERSONAL

Falta de capacitación técnica Proceso 1 3 2 3 18

Falta de sensibilizacion sobre mantenimiento y su impacto Proceso 1 2 3 2 12

Falta de interes de controlar los subprocesos Proceso 2 2 2 2 16

MATERIA PRIMA

Baja calidad de la materia prima Producto/Cliente 3 2 3 2 36

No va con los requerimientos de producción Producto/Cliente 2 3 2 2 24

Materia prima inadecuada Producto/Cliente 2 3 3 2 36

SISTEMAS

Falta de mantenimiento de los sistemas Proceso/producto 2 3 3 3 54

Falla en el sistema de ingreso de formula. Proceso/producto 2 3 3 2 36

7. Matriz de priorización:

Falla de computarizado de dosificación Proceso/producto 1 2 1 2 4

Falla en comunicación sistema-maquina Proceso/producto 2 2 2 2 16

ALMACÉN

Almacen mal acondicionado Proceso/producto 2 2 2 2 16

Condiciones muy secas o muy humedas Proceso/producto 1 1 2 1 2

MP se mezcla con materiales extraños Proceso/producto 1 2 2 2 8

Silos de almacenamiento deteriorados Proceso/producto 2 1 3 2 12

MÉTODO

Poco seguimiento del proceso Proceso/Producto/Cliente 2 3 3 3 54

Falta de planeación de control Proceso/Producto/Cliente 2 3 3 3 54

Examen de: Herramientas de Calidad. Sección: 19667

Ineficiencia de consumo de lotes Proceso/Producto/Cliente 1 3 3 3 27

Falta de control de los sistemas Proceso/Producto/Cliente 1 3 3 3 27

Incorrecto control de pesado Proceso/Producto/Cliente 1 2 3 3 18

MAQUINAS

Falta de mantenimiento Proceso/Producto 1 2 3 3 18

Falla en el extructor Proceso/Producto 1 2 2 3 12

Falla en el dosificador Proceso/Producto 1 2 3 3 18

Falla en el envasador Proceso/Producto 1 2 2 3 12

Equipos obsoletos Proceso/Producto 1 3 3 3 27

Examen de: Herramientas de Calidad. Sección: 19667

8. Análisis e interpretación del diagrama:

Las principales causas que hacen que el producto no salga con los correspondientes nutrientes

según la formulacion se dan por: Falta de mantenimiento en los sistemas con los que trabajan

las maquinas, poco seguimiento y falta de planeacion de control de los procesos.

Análisis

Dar un mantenimiento eficiente a los sistemas que rigen las maquinarias ya que una falla en

estos puede cambiar las composiciones. Se recomienda que estos mantenimientos se realicen

cada 6 meses.

Crear un plan de control y mejora de los procesos con los cuales se fabrican la comida para

Solución perros y gatos, en especial son criticos para el producto.

Crear un sistema eficiente que vaya desde el control, mantenimiento y mejora continua,

enfocandose en un aspecto innovador y de cero fallas.

Solución

para mejorar

Das könnte Ihnen auch gefallen

- Examen EscarletDokument11 SeitenExamen EscarletErick Hancco HNoch keine Bewertungen

- ACT 2d-1-5 Diag IshikawaDokument1 SeiteACT 2d-1-5 Diag IshikawaCINTHYA CAROLINA MARTINEZ COLONNoch keine Bewertungen

- Formato de La Tarea Semana 03A - WADokument5 SeitenFormato de La Tarea Semana 03A - WAJaime Juarez QuispeNoch keine Bewertungen

- Lorex PharmaceuticalsDokument19 SeitenLorex PharmaceuticalsLucia02Noch keine Bewertungen

- Sist. Gestión de CalidadDokument5 SeitenSist. Gestión de CalidadJoysi Cruz CadilloNoch keine Bewertungen

- Reinmark Espina de PescadoDokument4 SeitenReinmark Espina de PescadoSamir Mejia CarreraNoch keine Bewertungen

- ANEXOSDokument4 SeitenANEXOSBelén Angulo CruzNoch keine Bewertungen

- Diagrama de Ishikawa PDFDokument6 SeitenDiagrama de Ishikawa PDFARMANDO LARTUNDO TECAYEHUATLNoch keine Bewertungen

- Yogurt FrutadoDokument2 SeitenYogurt FrutadoMayckol TyneoNoch keine Bewertungen

- Diagrama de Afinidad y Diagrama de Relacion Ricardo Axel Morales NavarreteDokument3 SeitenDiagrama de Afinidad y Diagrama de Relacion Ricardo Axel Morales NavarreteFreci NavarreteNoch keine Bewertungen

- Jorge - Alvarez - Tarea 04Dokument6 SeitenJorge - Alvarez - Tarea 04jorge alvarezNoch keine Bewertungen

- Diagrama de Espina de PescadoDokument1 SeiteDiagrama de Espina de PescadoAngelo JoseNoch keine Bewertungen

- Grupo 03 - Identificar Los Desperdicios Del Área de Produccion - Seminario de Complementación PrácticaDokument12 SeitenGrupo 03 - Identificar Los Desperdicios Del Área de Produccion - Seminario de Complementación PrácticaTefa AponteNoch keine Bewertungen

- Diagrama Del Pescado (Causas de Una Baja Calidad de Azucar)Dokument2 SeitenDiagrama Del Pescado (Causas de Una Baja Calidad de Azucar)Alejandra ZelaNoch keine Bewertungen

- Auditoría Interna Práctica 1Dokument7 SeitenAuditoría Interna Práctica 1Lisbeth Estevez moralesNoch keine Bewertungen

- Diagrama de Ishikawa TmeDokument1 SeiteDiagrama de Ishikawa TmeJuan Camarena Mori100% (1)

- Is IkawaDokument3 SeitenIs IkawaFlores Bfiorela YordanyNoch keine Bewertungen

- Diagrama Ishikawa PDokument4 SeitenDiagrama Ishikawa POscar Escalante PerezNoch keine Bewertungen

- Estudio de Caso Aa4 Federal MogulDokument2 SeitenEstudio de Caso Aa4 Federal MogulKaren GuatibonzaNoch keine Bewertungen

- Mant +Dokument13 SeitenMant +Melady SoteloNoch keine Bewertungen

- MantDokument11 SeitenMantMelady SoteloNoch keine Bewertungen

- Inadecuada Distribución de Los Equipos de Producción: Los Objetos Innecesarios Que Ocupan EspaciosDokument2 SeitenInadecuada Distribución de Los Equipos de Producción: Los Objetos Innecesarios Que Ocupan Espaciosjuan carlos paitan ramosNoch keine Bewertungen

- Sol Ef Po 2019iiDokument3 SeitenSol Ef Po 2019iiAstrid RiveraNoch keine Bewertungen

- Diagrama de Causa EfectoDokument2 SeitenDiagrama de Causa EfectoJohan VazquezNoch keine Bewertungen

- Taller de Tecnicas de RiesgosDokument4 SeitenTaller de Tecnicas de RiesgosPaola ChamorroNoch keine Bewertungen

- Examen FinalDokument7 SeitenExamen FinalYara S Galeano QNoch keine Bewertungen

- Diagrama de Ishikawa - Examen Final Planificación - Arthur GómezDokument1 SeiteDiagrama de Ishikawa - Examen Final Planificación - Arthur GómezArthur Go. Ba.Noch keine Bewertungen

- 7 MudasDokument1 Seite7 MudasJuan Fernando Casañas RamosNoch keine Bewertungen

- Técnico Superior Universitario en Proceso Alimentarios (Calidad)Dokument8 SeitenTécnico Superior Universitario en Proceso Alimentarios (Calidad)juan gabrielNoch keine Bewertungen

- Diagrama de Ishikawa - Proyecto TsuDokument4 SeitenDiagrama de Ishikawa - Proyecto TsuJosê HerreraNoch keine Bewertungen

- Trabajo de Calidad y Mejora ContinuaDokument5 SeitenTrabajo de Calidad y Mejora ContinuaEmily Maria Fernanda Grados Guanilo100% (1)

- Resolución Lab Ishikawa - Pareto 2020 IIDokument21 SeitenResolución Lab Ishikawa - Pareto 2020 IIJpiero :vNoch keine Bewertungen

- Cgeu-239 TrabajofinalDokument4 SeitenCgeu-239 TrabajofinalEithan Hernandez100% (1)

- Diagrama IshikawaDokument1 SeiteDiagrama IshikawaJesús LuyoNoch keine Bewertungen

- Árbol de ProblemasDokument2 SeitenÁrbol de ProblemasJair TjNoch keine Bewertungen

- ICHICAWADokument1 SeiteICHICAWAAngelo Abel Torres TerrerosNoch keine Bewertungen

- Diagramas Causa y Efecto Rachel CastilloDokument7 SeitenDiagramas Causa y Efecto Rachel CastilloNehemias EspinozaNoch keine Bewertungen

- Alta Variabilidad Del Proceso de DispersiónDokument1 SeiteAlta Variabilidad Del Proceso de DispersiónVictor Manuel Morales de la FuenteNoch keine Bewertungen

- IshikawaDokument4 SeitenIshikawaJESUS YARLEQUENoch keine Bewertungen

- Plantilla Xls Diagrama de IshikawaDokument3 SeitenPlantilla Xls Diagrama de IshikawaPedro AravenaNoch keine Bewertungen

- ZZZZXX CDokument1 SeiteZZZZXX CrosasleonmelissaNoch keine Bewertungen

- Diagrama Causa EfectoDokument4 SeitenDiagrama Causa EfectoChristian Reyes GarciaNoch keine Bewertungen

- Taller de Calidad y ProductividadDokument8 SeitenTaller de Calidad y ProductividadDennys ManaureNoch keine Bewertungen

- TRABAJO CASO HANK Joe SotoDokument2 SeitenTRABAJO CASO HANK Joe SotoJoeNoch keine Bewertungen

- Ejercicios para Presentar 3Dokument59 SeitenEjercicios para Presentar 3Yobana VasquezNoch keine Bewertungen

- Caso 3 CafeDokument5 SeitenCaso 3 CafeNatalia ChallaNoch keine Bewertungen

- Cgeu-239 TrabajofinalDokument4 SeitenCgeu-239 Trabajofinalrodrigo cabrel simeNoch keine Bewertungen

- Trabajo de NegocioDokument10 SeitenTrabajo de NegocioDiego Alonso Barrientos OréNoch keine Bewertungen

- Taller IshikawaDokument9 SeitenTaller IshikawaValentina SerranoNoch keine Bewertungen

- Actividad Causa Efecto Diagrama de Falla de MaquinaDokument1 SeiteActividad Causa Efecto Diagrama de Falla de MaquinaJaime Uriel Martinez FernandoNoch keine Bewertungen

- Converted 1Dokument4 SeitenConverted 1Freddy AlvaradoNoch keine Bewertungen

- Logistica Mapa de Evolucion y Funcion LogisticaDokument2 SeitenLogistica Mapa de Evolucion y Funcion Logisticaruben orozcoNoch keine Bewertungen

- Calidad + FormatoDokument16 SeitenCalidad + FormatoRD GianNoch keine Bewertungen

- Diagrama de IshikawaDokument1 SeiteDiagrama de IshikawaCreaciones FestNoch keine Bewertungen

- IshikawaDokument2 SeitenIshikawaMili Romero CuevaNoch keine Bewertungen

- Diagrama Ishikawa JugueriaDokument1 SeiteDiagrama Ishikawa Jugueriadiegomendozay2606Noch keine Bewertungen

- Enfoques de Manufactura ÁgilDokument4 SeitenEnfoques de Manufactura ÁgilAlexa Balderrama.Noch keine Bewertungen

- Estudio de Caso 1Dokument3 SeitenEstudio de Caso 1Dayana RealNoch keine Bewertungen

- RangosDokument6 SeitenRangoscarlos gomesNoch keine Bewertungen

- Cronograma de Mantenimiento PreventivoDokument1 SeiteCronograma de Mantenimiento Preventivocarlos gomesNoch keine Bewertungen

- EstudiarDokument2 SeitenEstudiarcarlos gomesNoch keine Bewertungen

- Balance 3Dokument2 SeitenBalance 3carlos gomesNoch keine Bewertungen

- Cadena de Suministro de StarbucksDokument3 SeitenCadena de Suministro de Starbuckscarlos gomesNoch keine Bewertungen

- Mantenimiento PreventivoDokument3 SeitenMantenimiento Preventivocarlos gomesNoch keine Bewertungen

- Regímenes TributariosDokument1 SeiteRegímenes Tributarioscarlos gomesNoch keine Bewertungen

- Marketing Trabajo de Investigacion de MercadosDokument3 SeitenMarketing Trabajo de Investigacion de Mercadoscarlos gomesNoch keine Bewertungen

- Lineas de ProduccionDokument3 SeitenLineas de Produccioncarlos gomesNoch keine Bewertungen

- Avance pc3Dokument11 SeitenAvance pc3carlos gomesNoch keine Bewertungen

- Estudio de Mercado MarketinDokument2 SeitenEstudio de Mercado Marketincarlos gomesNoch keine Bewertungen

- Avance Leche Gloria Logistica 2 para LasDokument22 SeitenAvance Leche Gloria Logistica 2 para Lascarlos gomes100% (1)

- ConclusionesDokument1 SeiteConclusionescarlos gomesNoch keine Bewertungen

- Empresa Local y GlobalDokument3 SeitenEmpresa Local y Globalcarlos gomesNoch keine Bewertungen

- SeguridadDokument21 SeitenSeguridadcarlos gomesNoch keine Bewertungen

- Avance para pc3Dokument9 SeitenAvance para pc3carlos gomesNoch keine Bewertungen

- Costos LogisticosDokument3 SeitenCostos Logisticoscarlos gomesNoch keine Bewertungen

- ReferenciasDokument1 SeiteReferenciascarlos gomesNoch keine Bewertungen

- Variables Ecológicas y AmbientalesDokument2 SeitenVariables Ecológicas y Ambientalescarlos gomesNoch keine Bewertungen

- ConclusionesDokument1 SeiteConclusionescarlos gomesNoch keine Bewertungen

- Seguridad y Salud Ocupacional Casi Terminado 11Dokument22 SeitenSeguridad y Salud Ocupacional Casi Terminado 11carlos gomesNoch keine Bewertungen

- Tabla MEOLPSDokument2 SeitenTabla MEOLPScarlos gomesNoch keine Bewertungen

- SeguridadDokument21 SeitenSeguridadcarlos gomesNoch keine Bewertungen

- ZaraDokument1 SeiteZaracarlos gomesNoch keine Bewertungen

- Procesos de ComprasDokument2 SeitenProcesos de Comprascarlos gomesNoch keine Bewertungen

- Cortadora y SecadoraDokument1 SeiteCortadora y Secadoracarlos gomesNoch keine Bewertungen

- Dia ViernesDokument3 SeitenDia Viernescarlos gomesNoch keine Bewertungen

- Organigrama WordDokument1 SeiteOrganigrama Wordcarlos gomesNoch keine Bewertungen

- Lineas de ProduccionDokument3 SeitenLineas de Produccioncarlos gomesNoch keine Bewertungen

- Seleccion de ProveedoresDokument2 SeitenSeleccion de Proveedorescarlos gomesNoch keine Bewertungen

- XXXXXXX CDokument22 SeitenXXXXXXX CFritz CcamsayaNoch keine Bewertungen

- SIOPELDokument75 SeitenSIOPELJosé OrtizNoch keine Bewertungen

- Ppta Corporativa GBF - Plan 8 - 2020Dokument20 SeitenPpta Corporativa GBF - Plan 8 - 2020Gestion HumanaNoch keine Bewertungen

- Asignación Familiar, Gratificación y BonificaciónDokument9 SeitenAsignación Familiar, Gratificación y BonificaciónFabricio David Rodriguez MercadoNoch keine Bewertungen

- Fecha de Inscripción: Fecha de Actualización:: Sáb, 4 Ene 2020 12:34:13 Sáb, 4 Ene 2020 12:34:13Dokument2 SeitenFecha de Inscripción: Fecha de Actualización:: Sáb, 4 Ene 2020 12:34:13 Sáb, 4 Ene 2020 12:34:13Javier Jos Guevara GarciaNoch keine Bewertungen

- Preguntas de Repaso - AdminDokument5 SeitenPreguntas de Repaso - Adminnataliajerezano03Noch keine Bewertungen

- Contrato de ArrendamientoDokument10 SeitenContrato de ArrendamientoMoises Alejandro Rivera CruzNoch keine Bewertungen

- 3.4.4.-Codigos de FallaDokument54 Seiten3.4.4.-Codigos de FallaKevyn Chavez100% (2)

- Bocyl S 08102021Dokument9 SeitenBocyl S 08102021NoeliaNoch keine Bewertungen

- TrepanosDokument21 SeitenTrepanosCarlos Martin Sanchez100% (1)

- Charla Norma OIT-OSH 2001Dokument11 SeitenCharla Norma OIT-OSH 2001alexanderNoch keine Bewertungen

- Guía de Recuperación Computación - ProgramaciónDokument2 SeitenGuía de Recuperación Computación - ProgramaciónGuillermo CardonaNoch keine Bewertungen

- 01 Jefe de SsmaDokument2 Seiten01 Jefe de SsmaBecker Quispe CerronNoch keine Bewertungen

- Metodologia para Elaborar El Plan Anual de Auditoria Interna PDFDokument12 SeitenMetodologia para Elaborar El Plan Anual de Auditoria Interna PDFDiabloNoch keine Bewertungen

- Flash Cards Acuarela y Actividades de Escritura Tiburones en Espanol e InglesDokument21 SeitenFlash Cards Acuarela y Actividades de Escritura Tiburones en Espanol e InglesClaudia BeltranNoch keine Bewertungen

- Ratios ConceptosDokument22 SeitenRatios ConceptosJunior TrejoNoch keine Bewertungen

- Sistema de Arranque Del Motor Unidad Auxiliar de Potencia (Apu)Dokument26 SeitenSistema de Arranque Del Motor Unidad Auxiliar de Potencia (Apu)DavidNoch keine Bewertungen

- MONOGRAFIA de BEEFDokument23 SeitenMONOGRAFIA de BEEFAvir Plata UmacayaNoch keine Bewertungen

- Enunciado Pa02 TallerDokument2 SeitenEnunciado Pa02 TallerCarlinho SayanNoch keine Bewertungen

- Tornero Omar La CenaDokument3 SeitenTornero Omar La CenaGuadalupe RomeroNoch keine Bewertungen

- Ejercicios Tarea TermodinamicaDokument13 SeitenEjercicios Tarea TermodinamicaRUDY MAMANINoch keine Bewertungen

- Curso de Electrónica DigitalDokument121 SeitenCurso de Electrónica Digitalelecomx aipNoch keine Bewertungen

- 3.-Colorantes y Pigmentos Microbianos en La Belleza CosméticaDokument8 Seiten3.-Colorantes y Pigmentos Microbianos en La Belleza CosméticaGLORIA ALICIA GRANILLO - DUARTENoch keine Bewertungen

- Estadistica Inferencial IgnacioDokument60 SeitenEstadistica Inferencial IgnacioMaria Jose Paternina HernandezNoch keine Bewertungen

- Sistemas Operativos y WindowsDokument21 SeitenSistemas Operativos y WindowsJonathan MatheusNoch keine Bewertungen

- Evaluación Final - Laboratorio de Innovación PDFDokument14 SeitenEvaluación Final - Laboratorio de Innovación PDFLeidy Corinti Mansilla100% (1)

- ARO Estandar - GuadaneroDokument10 SeitenARO Estandar - Guadaneroyaqueline0% (1)

- Laboratorio N°04 - Ley de OhmDokument18 SeitenLaboratorio N°04 - Ley de OhmRod WilmerNoch keine Bewertungen

- Identificación de Oportunidades de Negocio - 1Dokument8 SeitenIdentificación de Oportunidades de Negocio - 1EDUARDO XAVIER DEMERA COCHANCELA100% (1)

- Taller Requisitos de Norma ISO 9001:2015Dokument5 SeitenTaller Requisitos de Norma ISO 9001:2015soniamparoestebanNoch keine Bewertungen