Beruflich Dokumente

Kultur Dokumente

MX Pozo SA-6084

Hochgeladen von

Yuli ViruezCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

MX Pozo SA-6084

Hochgeladen von

Yuli ViruezCopyright:

Verfügbare Formate

PAG: 26 DE: 141

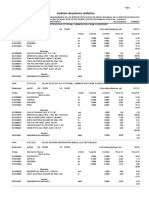

14.- PROGRAMA DE FLUIDOS DE PERFORACIÓN Y CONTROL DE SÓLIDOS

14.1.- Programa de fluidos

Propiedades del fluido base agua

Intervalo Den. Visc Filtr. MBT Sól. Vp Yp Salin. ppm Emul

Tipo Fluido Gel-0 Gel-10 Lubric.

m g/cm3 seg ml Kg/m3 % cps lb/100p2 K+ volts

0 50 BENTONITICO 1.08 50 4.0 30 5-8 12 - 16 14 - 19 7 - 11 13 - 21 30000 N/A 0.18-0.20

51 300 POLIM. INHIB 1.12 50 4.0 30 7-9 13 - 17 14 - 19 7 - 11 13 - 21 30000 N/A 0.18-0.20

301 500 POLIM. INHIB 1.15 60 4.0 30 8 - 10 14 - 18 14 - 19 7 - 11 13 - 21 36000 N/A 0.18-0.20

501 760 POLIM. INHIB 1.25 60 4.0 35 9 - 11 14 - 19 14 - 19 7 - 11 13 - 21 40000 N/A 0.18-0.20

Propiedades del fluido base aceite

Intervalo Den. Visc Filtr. RAA Sól. Vp Yp Salin. ppm Emul

Tipo Fluido Gel-0 Gel-10 Lubric.

m g/cm3 seg ml Ac/Ag % cps lb/100p2 CaCl2 x1000 volts

761 800 E. INVERSA 1.30 60 3.0 70/30 11 - 13 16 - 20 14 - 20 7 - 11 13 - 22 140-150 800 0.18-0.20

801 1300 E. INVERSA 1.30 60 3.0 70/30 12 - 15 17 - 21 15 - 20 7 - 11 14 - 22 150-200 800 0.18-0.20

1301 1600 E. INVERSA 1.32 60 3.0 70/30 13 - 15 18 - 22 15 - 20 7 - 11 14 - 22 150-200 800 0.06-0.08

1601 1800 E. INVERSA 1.33 60 3.0 70/30 13 - 16 18 - 22 15 - 20 7 - 11 14 - 22 150-200 800 0.06-0.08

1801 2400 E. INVERSA 1.35 60 3.0 70/30 14 - 16 18 - 23 15 - 20 7 - 12 14 - 22 150-200 800 0.06-0.08

2401 2750 E. INVERSA 1.40 65 3.0 70/30 15 - 18 20 - 24 15 - 21 7 - 12 14 - 23 200-250 800 0.06-0.08

2751 2860 E. INVERSA 1.55 65 2.0 70/30 20 - 23 24 - 29 16 - 22 8 - 13 15 - 24 200-250 850 0.06-0.08

2861 3030 E. INVERSA 1.60 70 2.0 70/30 22 - 24 26 - 31 16 - 22 8 - 13 15 - 24 200-250 900 0.06-0.08

3031 4210 E. INVERSA 1.70 70 2.0 75/25 25 - 28 29 - 35 17 - 23 9 - 14 16 - 26 200-250 1000 0.06-0.08

Pol.

4211 4437 0.92 55 5.0 N/A 2-4 18-20 22 - 28 5-10 8-12 2000 N/A 0.25

Espumado/espuma

Diámetro

Intervalo Densidad

Etapa Tipo Fluido Agujero

mdbmr gr/cc

(pg)

1 50 760 Polimérico Inhib. 17 ½” 1.12 - 1.25

2 761 2750 Emulsión Inversa 12 ¼” 1.30 - 1.40

3 2751 4210 Emulsión Inversa 8 ½” 1.55 - 1.70

4 4211 4437 Polimérico Espumado 5 ⅞” 0.92 +N2

Notas:

Durante la perforación de las formaciones del yacimiento, utilizar obturantes biodegradables y

solubles al ácido. Emplear sistemas compatibles con la formación para evitar en lo posible el daño al

yacimiento.

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 27 DE: 141

14.1.1.- Observaciones

Se deberá llevar un monitoreo continuo de la humedad relativa (entre el recorte y el fluido de

perforación) y el factor de lubricidad, para ajustar la salinidad y el poder lubricante del fluido

respectivamente.

Se graficará diariamente las propiedades del fluido conforme avance la perforación y se

compararán con las programadas, colocándose en un lugar visible en el equipo de

perforación para que el ingeniero químico de la compañía de servicio, en cada cambio de

guardia o turno, explique al personal operativo (ingeniero de Pozo e ITP) las condiciones

del fluido, para visualizar la tendencia y con oportunidad hacer ajustes correspondientes.

Vigilar y exigir que el equipo de control de sólidos, tenga las mallas recomendadas, para que el

fluido esté siempre limpio y las propiedades dentro de sus parámetros, para aprovechar la mejor

hidráulica, acarreo, y riesgos potenciales de pegaduras diferenciales y de colapso de agujero.

Realizar tres (3) análisis diario al Fluido de Control, por lo que es necesario mantener los equipos

de laboratorio calibrados y los reactivos en buen estado, con la finalidad de obtener valores

representativos que faciliten la interpretación de los resultados físico-químicos obtenidos. Para

establecer las propiedades del fluido de control a condiciones de fondo, es necesario efectuar

una prueba completa al fluido de control en la salida, detectar los efectos de la temperatura sobre

el fluido y definir el tratamiento necesario para mantenerlo en buenas condiciones.

Durante la perforación de la sección de 17-1/2” y 12 ¼” se recomienda bombear combinaciones

de baches viscosos y pesados cada 1 o 2 lingadas, lo que garantizará una mejor limpieza del

agujero y evitará la acumulación de recortes. Se deberá circular el tiempo que sea necesario

hasta que haya evidencia en las temblorinas de que el agujero está lo suficientemente limpio para

continuar con la perforación y no comprometer el desarrollo de la misma.

Es necesario disponer de suficiente material obturante para añadir al sistema y para bombear

baches obturantes preventivos que permitan minimizar las posibles pérdidas que se puedan

presentar durante la perforación del pozo.

El uso del fluido Polimétrico Espumado, estará sujeto a los resultados obtenidos en el SA-

6081

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 28 DE: 141

14.2.- Equipo de control de sólidos

Tipo y

Profundidad Diámetro Tamaño (API) Tamaño (API)

densidad Equipo de control de

Etapa Intervalo Agujero de mallas en de mallas en

lodo sólidos

(mdbmr) (pg) vibradores limpialodos

(gr/cc)

Brandt 6BHX250-AT

(4) Vibradores Alto Brandt 6BHX-

API-200

Conductor Bentonítico Impacto 140AT

0-50 26 (corte 78.4 micras)

(*) (1.08) (1) Limpialodos API-100,

trabajar centrífugas en

(2) Centrifugas (corte 140 micras)

paralelo

Brandt 6BHX-175- Brandt 6BHX250-AT

(4) Vibradores Alto

AT API-200

Polimérico Impacto

1ª.- 50-760 17 ½ API-120 (corte 78.4 micras)

(1.12-1.25) (1) Limpialodos

(corte 116.8 trabajar centrífugas en

(2) Centrifugas

micras) paralelo

Brandt 6BHX250-AT

(4) Vibradores Alto Brandt 6BHX210-

API-200

E. Inversa Impacto AT

2ª.- 760-2750 12 ¼ (corte 78.4 micras)

(1.30-1.40) (1) Limpialodos API-140

Trabajar centrífugas en

(2) Centrifugas (corte 102 micras)

serie

(4) Vibradores Alto Brandt 6BHX230-

Brandt 6BHX250-AT

E. Inversa Impacto AT

3ª.- 2750-4210 8½ API-200

(1.55-1.70) (1) Limpialodos API-170

(corte 78.4 micras)

(2) Centrifugas (corte 94.8 micras)

E. Inversa (4) Vibradores Alto Brandt 6BHX250-

Brandt 6BHX270-AT

Baja Impacto AT

4ª.- 4210-4437 6 API-230

densidad (1) Limpialodos API-200

(corte 67.6 micras)

(0.92) (2) Centrifugas (corte 78.4 micras)

14.2.1.- Recomendaciones

En el sistema de control de sólidos, se recomienda revisar que las mallas instaladas sean las

recomendadas, en caso de no cumplir con el parámetro del porcentaje de sólidos recomendado para

la densidad de trabajo, es necesario un ajuste para cerrar más las mallas. Para abrir las mallas

deberá de ser aprobado por el Supervisor operativo de fluidos, Ing. de pozo, y técnico o coordinador

del pozo.

Las centrífugas decantadoras deberán operar continuamente, deberán estar instaladas en paralelo

para trabajar con densidades menores a 1.35 gr/cc; para densidades mayores a estas, deberán

operar en serie.

El Primer Frente, compuesto de cuatro vibradores de alto impacto de movimiento lineal con ángulo

de inclinación variable de la canasta de -3º a 5º, permite utilizar un máximo de mallas API 200 con la

finalidad de remover selectivamente partículas desde 70 micrones en adelante, garantiza la

eliminación continua de un alto porcentaje del material sólido, en especial arena. Favorece y mejora la

eficiencia de los Equipos de Control de Sólidos ubicados corrientes abajo.

Limpialodos, conformado por un desarenador y desarcillador integrados de 2 y 16 conos de 12” y 4”

respectivamente, con capacidad de procesar 1000 GPM en cada unidad de separación. Permite un

arreglo de malla en la canasta por encima de 250 Mesh.

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 29 DE: 141

El Vibrador de alto impacto de movimiento lineal o de moción elíptica balanceada, debe de tener 5

G´s de fuerza, como mínimo en operación y con carga.

Adecuar la presa de trasiego del Fluido de Control de la malla del limpialodos con drenaje al tanque

de coloides que alimenta las centrífugas, para asegurar limpiar este fluido. No es recomendable un

arreglo de mallas mayor de 250 mesh en fluidos pesados para evitar pérdida de densificante. En las

dos primeras etapas mantener operando el Desarenador con la finalidad de limitar el contenido de

arena menor al 1%, ya que este material es abrasivo y puede causar daños a las partes sensibles de

las Bombas y reducir su eficiencia.

Centrífuga Decantadora, permite el proceso de toda la corriente líquida proveniente de las mallas del

Limpialodos y el fluido recuperado debe ser procesado en doble etapa de centrifugación recuperando

el material densificante. La Centrifuga de baja gravedad específica tiene alta capacidad volumétrica

hasta 160 GPM y permite descargas continuas hasta 5 toneladas/hora con fluidos de control de bajas

densidades. La Centrífuga recuperadora de Barita deberá ser de bajas revoluciones con velocidades

variables entre 2500 y 3250 RPM y fuerza G entre 1250 y 2100, permite eliminar sólidos finos en la

limpieza del fluido de control y durante la deshidratación de los recortes.

Deshidratador de recortes, Los recortes con impregnación de líquidos deben tener como máximo

20% para los humectados con Fluido a base de Aceite y 30% para los impregnados con Fluidos a

base de Agua. Es necesario, utilizar un Deshidratador de recortes para obtener recortes secos, y

reducir el riesgo de derrames en su transportación a confinamiento.

Los vibradores deben mantener 5 G´s de fuerza como mínimo en operación y con carga, y motores

adecuados que aseguren la fuerza G solicitada. Asegurarse que mantengan un adecuado ángulo de

inclinación, a fin de obtener la mejor eficiencia de remoción y cumplan con los valores de Fuerza G

requeridos por los equipos. Si se requiere, se pueden usar las Centrifugas de Alta y Baja revoluciones

con un arreglo en serie con el objeto de limpiar el sistema, eliminando sólidos de baja gravedad y

recuperar barita al mismo tiempo.

Mantener los sólidos de baja gravedad en valores menores del 6-8% en volumen, para ello es

necesario utilizar periódicamente la Centrífuga de Alta Revoluciones.

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 30 DE: 141

14.3.- Resultados gráficos de hidráulica

14.3.1.- Etapa de 17 1/2”

Se recomienda circular a 50 m para eliminar el % de concentración de recortes, esto se debe al

cambio de diámetro del conductor.

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 31 DE: 141

14.3.2.- Etapa de 12 1/4”

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 32 DE: 141

14.3.3.- Etapa de 8 1/2”

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

PAG: 33 DE: 141

14.3.4.- Etapa de 5 7/8”

POZO SAMARIA 6084 PMP División Sur

Diciembre, 2009

Das könnte Ihnen auch gefallen

- Pozo Sunuapa 306Dokument3 SeitenPozo Sunuapa 306Rafael Blanco AguilaNoch keine Bewertungen

- MX Pozo Su-306Dokument3 SeitenMX Pozo Su-306Reinaldö Beltrán Jinett100% (1)

- MX Pozo SurDokument3 SeitenMX Pozo SurYuli ViruezNoch keine Bewertungen

- MX Pozo SA-6084 MEXICODokument15 SeitenMX Pozo SA-6084 MEXICOYuli ViruezNoch keine Bewertungen

- 01 Diseño de Red de Distribución Rev 00Dokument6 Seiten01 Diseño de Red de Distribución Rev 00wfhornamNoch keine Bewertungen

- 02 Reporte de MoldelamientoDokument7 Seiten02 Reporte de MoldelamientowfhornamNoch keine Bewertungen

- Caudalimetros A Engranajes CDP SIMEFDokument7 SeitenCaudalimetros A Engranajes CDP SIMEFfranco Leonel IriarteNoch keine Bewertungen

- Instructivo de Instalación, Operación y Mantenimiento de Los Suavizadores Aquaplus Con Válvula Fleck Modelos SF-28 Al SF-900Dokument21 SeitenInstructivo de Instalación, Operación y Mantenimiento de Los Suavizadores Aquaplus Con Válvula Fleck Modelos SF-28 Al SF-900ELSA OCHOANoch keine Bewertungen

- Caudalimetros A Engranajes CDP SIMEF PDFDokument7 SeitenCaudalimetros A Engranajes CDP SIMEF PDFgustavosamaNoch keine Bewertungen

- Ficha Técnica Manguera de Jebe para ConcretoDokument1 SeiteFicha Técnica Manguera de Jebe para ConcretoJhon Marx SánchezNoch keine Bewertungen

- Apu IissDokument87 SeitenApu IissElvis inga jaimeNoch keine Bewertungen

- 3er Laboratorio Trata 1Dokument11 Seiten3er Laboratorio Trata 1RESOLUCION DE EXAMENESNoch keine Bewertungen

- Agua Potable PucacanchaDokument3 SeitenAgua Potable Pucacanchajose manuel muñoz veintemillaNoch keine Bewertungen

- Interamericana Trujillo S.A.: Emisor de Comprobantes Electrónicos WWW - Cpe.anikama - PeDokument1 SeiteInteramericana Trujillo S.A.: Emisor de Comprobantes Electrónicos WWW - Cpe.anikama - Pedeyner pizan corcueraNoch keine Bewertungen

- Diseño de Mezcla Rio Cabanillas - Irri. YocaraDokument8 SeitenDiseño de Mezcla Rio Cabanillas - Irri. YocaraYhony JalloNoch keine Bewertungen

- S-TV-01 Termovacío Al Aceite Dieléctrico Coregido PDFDokument6 SeitenS-TV-01 Termovacío Al Aceite Dieléctrico Coregido PDFJorge Leonardo Llanos MontoyaNoch keine Bewertungen

- Sedimentacion ORIFLOXDokument10 SeitenSedimentacion ORIFLOXJonathan J. Melgar VargasNoch keine Bewertungen

- Hypress R1Dokument1 SeiteHypress R1BladimirAquiseQNoch keine Bewertungen

- Tesis CBR in SituDokument41 SeitenTesis CBR in SituJose Pehovaz JaraNoch keine Bewertungen

- Bomba Barnes Ficha Tecnica SE 1.5 10-1-110Dokument2 SeitenBomba Barnes Ficha Tecnica SE 1.5 10-1-110Michel José Montilla PradoNoch keine Bewertungen

- Informe de Ciclon D26 B 16-12-2019Dokument3 SeitenInforme de Ciclon D26 B 16-12-2019ALANOCA ROJAS J . GABRIELNoch keine Bewertungen

- Micropipetas Surepette BrochureDokument1 SeiteMicropipetas Surepette Brochurepao9007Noch keine Bewertungen

- INSTLA 187 Anexo1calculocarlos ErbaDokument2 SeitenINSTLA 187 Anexo1calculocarlos Erbadiego echagarayNoch keine Bewertungen

- LPF36Dokument1 SeiteLPF36mendozavelascojavierNoch keine Bewertungen

- Precios y Cantidades de Recursos Requeridos Por Tipo: FechaDokument1 SeitePrecios y Cantidades de Recursos Requeridos Por Tipo: FechaJosyCarlosNoch keine Bewertungen

- Práctica Medidores de Flujo-Ff-Equipo 4-3pm41Dokument14 SeitenPráctica Medidores de Flujo-Ff-Equipo 4-3pm41juankiak1Noch keine Bewertungen

- Subpartida - 01Dokument1 SeiteSubpartida - 01Daniel Anchante LeonNoch keine Bewertungen

- Blendex PDFDokument1 SeiteBlendex PDFCɑrolinɑSepulvedɑGonzɑlezNoch keine Bewertungen

- Iq-A-Ope1-Equipo de Laboratorio N°5Dokument23 SeitenIq-A-Ope1-Equipo de Laboratorio N°5Cesar Sisa CondorhuamanNoch keine Bewertungen

- Análisis de Precios Unitarios de SubpartidasDokument9 SeitenAnálisis de Precios Unitarios de SubpartidasillapitoNoch keine Bewertungen

- Preconlub MEX Online EUXINIODokument35 SeitenPreconlub MEX Online EUXINIOJuan Antonio CriadoNoch keine Bewertungen

- Flotador 5 PDFDokument1 SeiteFlotador 5 PDFJohn FloresNoch keine Bewertungen

- HAVAL ALL NEW H6.xlsx-2Dokument1 SeiteHAVAL ALL NEW H6.xlsx-2Samsung CasaNoch keine Bewertungen

- Calculos DesaguesDokument8 SeitenCalculos Desaguesjhonf066Noch keine Bewertungen

- Prueba Ippv Aryf-0059Dokument2 SeitenPrueba Ippv Aryf-0059JMNoch keine Bewertungen

- Analisis de Costo Unitario Iiee PaatoDokument9 SeitenAnalisis de Costo Unitario Iiee PaatoJohn Anthony Borja RuedaNoch keine Bewertungen

- ValvulasDokument5 SeitenValvulasDiegoArmandoIriarteNoch keine Bewertungen

- Aaeae EsDokument1 SeiteAaeae EsEdu ZamalloaNoch keine Bewertungen

- Manual Del Viscosimetro Brook FieldDokument7 SeitenManual Del Viscosimetro Brook FieldAlfredo Abelardo Carmona Ruiz100% (1)

- Cartilla GEH220Dokument3 SeitenCartilla GEH220Os Arroyo100% (1)

- CBR 7 3+200Dokument7 SeitenCBR 7 3+200jose manuel muñoz veintemillaNoch keine Bewertungen

- Lista de Precios 2023 MarzoDokument8 SeitenLista de Precios 2023 Marzorene reaNoch keine Bewertungen

- Preventor Annual de Brotes GK 13-5M Manual de OperadorDokument44 SeitenPreventor Annual de Brotes GK 13-5M Manual de OperadorMANUFACTURA PETROLERA SERVICES (ADMINISTRACIÓN)100% (1)

- Precios y Cantidades de Recursos Requeridos Por Tipo: Fecha: 19/01/2020 12:45:13Dokument1 SeitePrecios y Cantidades de Recursos Requeridos Por Tipo: Fecha: 19/01/2020 12:45:13Alejandro ManuelNoch keine Bewertungen

- Métodos de Muestreo de MineralesDokument12 SeitenMétodos de Muestreo de Mineralesyjyhhgh100% (1)

- Subpartida - 01Dokument1 SeiteSubpartida - 01Daniel Anchante LeonNoch keine Bewertungen

- Precios y Cantidades de Recursos Requeridos Por Tipo: PáginaDokument6 SeitenPrecios y Cantidades de Recursos Requeridos Por Tipo: PáginaelvisNoch keine Bewertungen

- Blendex - 940 y OtrosDokument2 SeitenBlendex - 940 y OtrosHugo Phelipe ProPointsNoch keine Bewertungen

- Apu PNDokument6 SeitenApu PNjeysonramirezramosNoch keine Bewertungen

- Practica 7 Reactivos ComercialesDokument10 SeitenPractica 7 Reactivos ComercialesGutslutNoch keine Bewertungen

- Ejercicio Selecciòn de Bombas PDFDokument11 SeitenEjercicio Selecciòn de Bombas PDFNICOLAS JAVIER ALONSO REBOLLEDO0% (1)

- Ficha Técnica CmanDokument6 SeitenFicha Técnica CmanFrank Cristhian Pozo MercadoNoch keine Bewertungen

- Filtración y SedimentaciónDokument7 SeitenFiltración y SedimentaciónivanNoch keine Bewertungen

- Sistema de Gestión de CalidadDokument5 SeitenSistema de Gestión de CalidadJorge AlvarezNoch keine Bewertungen

- Programación y control del riego y fertilización del césped. AGAJ0308Von EverandProgramación y control del riego y fertilización del césped. AGAJ0308Noch keine Bewertungen

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Von EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Bewertung: 5 von 5 Sternen5/5 (1)

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Von EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Noch keine Bewertungen

- Lavado y colmatado de tapones de corcho. MAMA0109Von EverandLavado y colmatado de tapones de corcho. MAMA0109Noch keine Bewertungen

- Dosificación de mezclas para bloques de hormigón: Guia práctica para bloqueras artesanalesVon EverandDosificación de mezclas para bloques de hormigón: Guia práctica para bloqueras artesanalesNoch keine Bewertungen

- Desmontaje y separación de elementos fijos. TMVL0309Von EverandDesmontaje y separación de elementos fijos. TMVL0309Noch keine Bewertungen

- ReposteriaDokument13 SeitenReposteriaWilsonGarciaNoch keine Bewertungen

- Tema7 CEMENTOS RDokument175 SeitenTema7 CEMENTOS Rml_sanchezcruz7875Noch keine Bewertungen

- Actividad de LenguajeDokument5 SeitenActividad de LenguajeYuli ViruezNoch keine Bewertungen

- Practico Nº1-1 YULI BDokument7 SeitenPractico Nº1-1 YULI BYuli ViruezNoch keine Bewertungen

- Optimizacion Hidraulica de TrepanosDokument18 SeitenOptimizacion Hidraulica de TrepanosYuli ViruezNoch keine Bewertungen

- Concepto de Geologia BDokument5 SeitenConcepto de Geologia BYuli ViruezNoch keine Bewertungen

- Analisis Nodal FINAL TITU 1Dokument12 SeitenAnalisis Nodal FINAL TITU 1Jhon Charles UvadoNoch keine Bewertungen

- Proyecto de ComercioDokument17 SeitenProyecto de ComercioYuli ViruezNoch keine Bewertungen

- ReposteriaDokument13 SeitenReposteriaWilsonGarciaNoch keine Bewertungen

- Herramientas en La Disciplina Direccional para Optimizar TiemposDokument2 SeitenHerramientas en La Disciplina Direccional para Optimizar TiemposYuli ViruezNoch keine Bewertungen

- Responsabilidad SocialDokument3 SeitenResponsabilidad SocialYuli ViruezNoch keine Bewertungen

- Diagrama de LodoDokument2 SeitenDiagrama de LodoYuli ViruezNoch keine Bewertungen

- ReposteriaDokument13 SeitenReposteriaWilsonGarciaNoch keine Bewertungen

- Formato - Trabajos de CampoDokument16 SeitenFormato - Trabajos de CampoYuli ViruezNoch keine Bewertungen

- TITULACIÓNDokument12 SeitenTITULACIÓNYuli ViruezNoch keine Bewertungen

- CRC 5 CarrascoDokument65 SeitenCRC 5 CarrascoYuli ViruezNoch keine Bewertungen

- B. Proyecto de Fluido de Perforacion..Dokument45 SeitenB. Proyecto de Fluido de Perforacion..Daniel Aranibar OrtuñoNoch keine Bewertungen

- Analisis Nodal FINAL TITU 1Dokument12 SeitenAnalisis Nodal FINAL TITU 1Jhon Charles UvadoNoch keine Bewertungen

- Practico Nº1 REGISTRO BDokument7 SeitenPractico Nº1 REGISTRO BYuli ViruezNoch keine Bewertungen

- Registro de Pozos Grupo B.Dokument14 SeitenRegistro de Pozos Grupo B.Yuli ViruezNoch keine Bewertungen

- Simulaciones en Perforacion Torque y ArrastresDokument16 SeitenSimulaciones en Perforacion Torque y ArrastresYuli ViruezNoch keine Bewertungen

- Algebra HLDokument3 SeitenAlgebra HLYuli ViruezNoch keine Bewertungen

- Pozo Platanal 5112Dokument6 SeitenPozo Platanal 5112Yuli ViruezNoch keine Bewertungen

- Simulaciones en Perforacion Torque y ArrastresDokument17 SeitenSimulaciones en Perforacion Torque y ArrastresYuli ViruezNoch keine Bewertungen

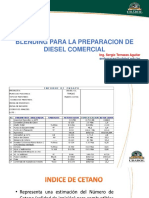

- Diesel Blending Preparacino de Disel ComercialDokument8 SeitenDiesel Blending Preparacino de Disel ComercialDaniel Cuellar GonzalesNoch keine Bewertungen

- Explo AbDokument37 SeitenExplo AbYuli ViruezNoch keine Bewertungen

- PE254BGv3 MiniPlan de NegocioDokument10 SeitenPE254BGv3 MiniPlan de NegocioLuis CarlosNoch keine Bewertungen

- Tratamiento Del Agua ResidualDokument21 SeitenTratamiento Del Agua ResidualYuli ViruezNoch keine Bewertungen

- Formulario Restitucion Organizaciones PoliticasDokument28 SeitenFormulario Restitucion Organizaciones PoliticasIver VallejosNoch keine Bewertungen

- Tarea 7,8,9,10 Lab FisicaDokument10 SeitenTarea 7,8,9,10 Lab FisicaFrancisco pichardoNoch keine Bewertungen

- Amod FB08 Cuaderno - de - Informes 03 Jhon HaroldDokument15 SeitenAmod FB08 Cuaderno - de - Informes 03 Jhon HaroldJhon AbellanedaNoch keine Bewertungen

- Espectro E030 - 2018 v1Dokument2 SeitenEspectro E030 - 2018 v1juan joel antony vilchez perezNoch keine Bewertungen

- Fuerzas Magneticas Sobre Cargas y Elementos de CorrienteDokument17 SeitenFuerzas Magneticas Sobre Cargas y Elementos de CorrienteGabo_SchNoch keine Bewertungen

- Equilibrio TraslacionalDokument4 SeitenEquilibrio TraslacionalSilvana ArosaNoch keine Bewertungen

- Lab 1-Ricardo MendietaDokument12 SeitenLab 1-Ricardo MendietaRicardo MendietaNoch keine Bewertungen

- Diseño Estruct PiperacksDokument62 SeitenDiseño Estruct PiperacksAnonymous VbzRyb100% (1)

- Laboratorio 2 Circuitos Limitadores de VOLTAJEDokument11 SeitenLaboratorio 2 Circuitos Limitadores de VOLTAJEJhonathan C LNoch keine Bewertungen

- Lennox VRF Recomendaciones Tecnicas para Instalacion Corregido Sin Kit AHUDokument50 SeitenLennox VRF Recomendaciones Tecnicas para Instalacion Corregido Sin Kit AHUEdison EspinalNoch keine Bewertungen

- Introduccion LGTDokument30 SeitenIntroduccion LGTCésarNoch keine Bewertungen

- Trabajo Monografico 12Dokument50 SeitenTrabajo Monografico 12Roger RO LizanaNoch keine Bewertungen

- Suelo RadianteDokument13 SeitenSuelo RadianteKassia NarvaNoch keine Bewertungen

- Termodinamica - Tarea 2Dokument8 SeitenTermodinamica - Tarea 2gabriel belmar100% (1)

- Equilibrio Del Sólido Rígido COV-1Dokument5 SeitenEquilibrio Del Sólido Rígido COV-1catty2tatiana2ortiz2Noch keine Bewertungen

- Balanza de JollyDokument13 SeitenBalanza de JollyTony Andre OrtizNoch keine Bewertungen

- Repaso I: A) B) C) D) E)Dokument3 SeitenRepaso I: A) B) C) D) E)Miguel DiazNoch keine Bewertungen

- CL 05 LEDSEM3Dokument71 SeitenCL 05 LEDSEM3Armando ChavezNoch keine Bewertungen

- Mecanica de Los Fluidos Resumen Capitulo IDokument3 SeitenMecanica de Los Fluidos Resumen Capitulo ILilly ANoch keine Bewertungen

- Cuadernillo Cap 4 Fluidos Mejorado Sa0111141809Dokument20 SeitenCuadernillo Cap 4 Fluidos Mejorado Sa0111141809RudyJesusCapaIlizarbeNoch keine Bewertungen

- Memoria de Calculo de Instalacion ElectricaDokument3 SeitenMemoria de Calculo de Instalacion ElectricaalfredoNoch keine Bewertungen

- Balance Termico de Los Calentadores - Yallico ParionaDokument2 SeitenBalance Termico de Los Calentadores - Yallico ParionaLuis YepezNoch keine Bewertungen

- Recuperativo Segundo Parcial (2010-2011)Dokument2 SeitenRecuperativo Segundo Parcial (2010-2011)José MenesesNoch keine Bewertungen

- Informe SenatiDokument16 SeitenInforme Senaticesar canales100% (1)

- Tabla2 - Sistema de Unidades y Equivalencias MEC245 (PDF - Io)Dokument2 SeitenTabla2 - Sistema de Unidades y Equivalencias MEC245 (PDF - Io)yors hrNoch keine Bewertungen

- Responda Las Preguntas 3 y 4 de Acuerdo A La Siguiente InformaciónDokument3 SeitenResponda Las Preguntas 3 y 4 de Acuerdo A La Siguiente InformaciónAnibal Moreno PalaciosNoch keine Bewertungen

- Balance TermicoDokument31 SeitenBalance TermicoLIBARDO AUGUSTO TRIGOS RAMIREZNoch keine Bewertungen

- Equilibrio Gas LiquidoDokument11 SeitenEquilibrio Gas LiquidoYazmin Anahi FloresNoch keine Bewertungen

- Clase 3Dokument38 SeitenClase 3Aldair HuarcayaNoch keine Bewertungen