Beruflich Dokumente

Kultur Dokumente

09L - Problemas Programacion Por Metas

Hochgeladen von

renatoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

09L - Problemas Programacion Por Metas

Hochgeladen von

renatoCopyright:

Verfügbare Formate

INVESTIGACION DE OPERACIONES I

PROGRAMACION MULTIOBJETIVO

PROGRAMACION POR METAS

Instrucciones:

Modelar cada problema tomando en cuenta las desviaciones en las metas.

Hallar su solución mediante el software indicado.

1. Compañía de distribución Alpha

La compañía de distribución Alpha suministra un solo producto a tres clientes en diversos sitios desde bodegas

diferentes. Durante el período de planeación considerado, la compañía no puede cumplir la demanda de los

clientes. Sin embargo, la compañía ha determinado que las demandas de ciertos clientes deben satisfacerse a

expensas de otros. Para evitar desequilibrios serios, es importante balancear la porción de demanda satisfecha

entre ciertos clientes. También debido a acuerdos sindicales, la compañía debe satisfacer ciertos requisitos

mínimos en los niveles de embarque en ciertas rutas. Finalmente, varias de las rutas sobre las cuales se podría

embarcar el producto son peligrosas y deben evitarse.

A continuación, se resume el problema de transporte y los costos de embarque se dan en cada una de las

celdas y los valores de demanda en los márgenes. Note que la demanda total excede al suministro total en

1500 unidades.

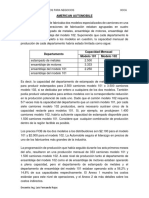

Cliente 1 Cliente 2 Cliente 3 Suministro

Bodega A 10 4 12 3000

Bodega B 8 10 3 4000

Demanda 2000 1500 5000

La administración tiene las siguientes preferencias en las metas (en orden decreciente de importancia):

1. Satisfacer la demanda total del Cliente 3 (entrega garantizada)

2. Satisfacer por lo menos el 75% de la demanda del Cliente 1.

3. Minimizar el costo de transporte para los artículos embarcados.

4. Embarcar por lo menos 1000 unidades en la ruta de la Bodega B al Cliente 1 (convenio sindical)

5. Evitar, en lo posible, los embarques en las rutas de la Bodega A al Cliente 3 y de la Bodega B al

Cliente 2 (peligros).

6. Balancear el porcentaje de demanda satisfecha entre los Clientes 1 y 2.

Plantear el modelo de programación meta.

2. Problema de producción

Una empresa dispone de dos tipos de máquinas A y B. Por cada hora de trabajo en la máquina A se obtienen

20 piezas y 30 piezas por cada hora en la máquina B. Por motivos de capacidad de la empresa no se pueden

fabricar al día más de 600 piezas ni menos de 250. Además, debido a las características de las dos máquinas

el coste por unidad producida por la máquina A es de $4 y $3 por unidad producida por B. Determinar las horas

diarias óptimas para las dos máquinas con las siguientes metas, sabiendo que su importancia corresponde a la

mitad del anterior:

El coste total diario no supere los $2000.

Las horas de trabajo diarias en las máquinas A y B sean iguales.

Maximizar el número de piezas diarias.

Ing. Manuel Sánchez Terán 1

Das könnte Ihnen auch gefallen

- USIL IO S06 ProblemasDokument5 SeitenUSIL IO S06 Problemasjimena_JHNoch keine Bewertungen

- Problemas IopDokument17 SeitenProblemas IopYadhira FarfánNoch keine Bewertungen

- Evaluación final de Ingeniería de Métodos con 7 preguntas y solucionesDokument13 SeitenEvaluación final de Ingeniería de Métodos con 7 preguntas y solucionesSTEVE ALEX MANSILLA VIVASNoch keine Bewertungen

- iNVESTIGACION DE OPERACIONES Caso Automobile BDokument2 SeiteniNVESTIGACION DE OPERACIONES Caso Automobile BPatricia FrontanillaNoch keine Bewertungen

- Optimización de la producción de bolsos, mochilas y tejas en empresas textilesDokument5 SeitenOptimización de la producción de bolsos, mochilas y tejas en empresas textilesMelanie NeciosupNoch keine Bewertungen

- Laboratorio 07 - Modelos de TransbordoDokument9 SeitenLaboratorio 07 - Modelos de TransbordoErick MejiaNoch keine Bewertungen

- Taller en Grupos Oct 12 2021Dokument3 SeitenTaller en Grupos Oct 12 2021William A. OchoaNoch keine Bewertungen

- Capacidad de PlantaDokument2 SeitenCapacidad de Plantaarnold guevara herreraNoch keine Bewertungen

- Modelos de programación entera binaria para la optimización de decisionesDokument10 SeitenModelos de programación entera binaria para la optimización de decisioneselunico2302Noch keine Bewertungen

- Banco de ProblemasDokument8 SeitenBanco de ProblemasEnte Bliss OnixNoch keine Bewertungen

- Taller Programación Entera y Lineal Entera MixtaDokument3 SeitenTaller Programación Entera y Lineal Entera MixtaJUAN SEBASTIAN ULLOANoch keine Bewertungen

- Prueba Primer Periodo1 - May - 2018Dokument1 SeitePrueba Primer Periodo1 - May - 2018Marlon Arevalo50% (2)

- Consolidades de EjerciciosDokument1 SeiteConsolidades de EjerciciosRuiz JenniferNoch keine Bewertungen

- Trabajo 1Dokument2 SeitenTrabajo 1MiguelNoch keine Bewertungen

- Programacion Entera BinariaDokument15 SeitenProgramacion Entera BinariaGeraldine Saravia0% (1)

- Administracion de La CapacidadDokument5 SeitenAdministracion de La CapacidadEsmeralda ValdezNoch keine Bewertungen

- PAP InduramaDokument12 SeitenPAP InduramaNixon VásquezNoch keine Bewertungen

- Caso de Estudio Investigación OperativaDokument15 SeitenCaso de Estudio Investigación OperativaDario PaucarNoch keine Bewertungen

- Análisis de sensibilidad de casos de estudio de programación lineal (PLDokument3 SeitenAnálisis de sensibilidad de casos de estudio de programación lineal (PLJOHNNY ESCUDERO FERNANDEZNoch keine Bewertungen

- LaboratorioDokument6 SeitenLaboratorioRebeca Velasquez JaraNoch keine Bewertungen

- Ejercicio de Capacidad de PlantaDokument6 SeitenEjercicio de Capacidad de PlantaYanira PerezNoch keine Bewertungen

- SerieDokument6 SeitenSerieAbril LorenaNoch keine Bewertungen

- Guia 5 - Indicadores U1Dokument4 SeitenGuia 5 - Indicadores U1CANAL CCNoch keine Bewertungen

- Taller de Sensibilidad Metodo Grafico y FormulacionDokument3 SeitenTaller de Sensibilidad Metodo Grafico y FormulacionLuis UlfeNoch keine Bewertungen

- Trabajo de Investigacion de OperacionesDokument2 SeitenTrabajo de Investigacion de OperacionesquedolimpioNoch keine Bewertungen

- Clase 3 - EjerciciosDokument3 SeitenClase 3 - EjerciciosAdriana del RioNoch keine Bewertungen

- 04-02-2019 121800 PM SOPORTE SESIÓN 01Dokument2 Seiten04-02-2019 121800 PM SOPORTE SESIÓN 01David Vilela50% (2)

- Solucion Examen Parcial Iop 2018 1Dokument7 SeitenSolucion Examen Parcial Iop 2018 1racoNoch keine Bewertungen

- Investigación de operaciones IIDokument47 SeitenInvestigación de operaciones IIMichael RomeroNoch keine Bewertungen

- Ejercicio LocalizaciónDokument11 SeitenEjercicio LocalizaciónPaul Narvaez100% (1)

- Parcial OperativaDokument11 SeitenParcial OperativaJohn LugoNoch keine Bewertungen

- Unmsm Mo s06 ProblemasDokument4 SeitenUnmsm Mo s06 ProblemasJhair JhamidhNoch keine Bewertungen

- 3551Dokument4 Seiten3551Coco Vera SNoch keine Bewertungen

- UPN IO-I S03 ProblemasDokument10 SeitenUPN IO-I S03 ProblemasRivera DanielNoch keine Bewertungen

- Caso AutolivDokument23 SeitenCaso AutolivJaffetGalindoNoch keine Bewertungen

- Resolucion de Practica Dirigida 1 Adm ProductividadDokument18 SeitenResolucion de Practica Dirigida 1 Adm ProductividadJORGE PEDRO VILCAPOMA ESPINOZANoch keine Bewertungen

- Política de inventarios para producto con demanda variable y costos de pedido y mantenimientoDokument7 SeitenPolítica de inventarios para producto con demanda variable y costos de pedido y mantenimientoMARIA CAMILA ARANGO SEPULVEDANoch keine Bewertungen

- Tarea Problema de Minas de Big-M PDFDokument1 SeiteTarea Problema de Minas de Big-M PDFArPaNoch keine Bewertungen

- Taller de Ejercicios 06Dokument2 SeitenTaller de Ejercicios 06Luis Enrique ValladaresNoch keine Bewertungen

- 10-11 - Ejercicios Bal Línea-Núm Máq-HomDokument5 Seiten10-11 - Ejercicios Bal Línea-Núm Máq-Hommanuel perez zegarraNoch keine Bewertungen

- Invope Ejercicios para ReforzarDokument3 SeitenInvope Ejercicios para ReforzarJoseph GalvezNoch keine Bewertungen

- Paso 2 - Fase 2 Dario.Dokument4 SeitenPaso 2 - Fase 2 Dario.Nestor Alejandro PaezNoch keine Bewertungen

- Problemas Formulación de Modelos de PLDokument5 SeitenProblemas Formulación de Modelos de PLMario G. Mazzotti ChemeNoch keine Bewertungen

- MPL Costo Fijo PDFDokument2 SeitenMPL Costo Fijo PDFCesarPeñaNoch keine Bewertungen

- CLASE 5. Capacidad y UtilizacionDokument20 SeitenCLASE 5. Capacidad y UtilizacionCarla Radamez100% (2)

- Gestion Logistica InversaDokument17 SeitenGestion Logistica InversaMILAGROS SOLEDAD GARC�A CABRERANoch keine Bewertungen

- Prog. Por MetasDokument2 SeitenProg. Por MetasDiego Campos SuarezNoch keine Bewertungen

- ANÁLISIS DE PRODUCTIVIDAD EN PROCESOSDokument2 SeitenANÁLISIS DE PRODUCTIVIDAD EN PROCESOSDiego Anthony Aguilar GonzalesNoch keine Bewertungen

- Taller Costeo VariablesDokument3 SeitenTaller Costeo VariablesErvin Trujillo RojasNoch keine Bewertungen

- Taller # 2 (Segundo Corte) Teoría de Las RestriccionesDokument3 SeitenTaller # 2 (Segundo Corte) Teoría de Las RestriccionesMabel Lucia Amortegui RodriguezNoch keine Bewertungen

- Caso Practico Casa 2019-01Dokument1 SeiteCaso Practico Casa 2019-01Mejia Vega CinthiaNoch keine Bewertungen

- S08.s1 Material-Asignación de Cargas-Desarrollado en Clase ZoomDokument30 SeitenS08.s1 Material-Asignación de Cargas-Desarrollado en Clase ZoomLucero LuNoch keine Bewertungen

- Evaluacion 4 Apellidos Paternos de R A VDokument7 SeitenEvaluacion 4 Apellidos Paternos de R A VChristian QuezadaNoch keine Bewertungen

- Unidad 4 - 03programación Entera Binaria GIN-BIN PDFDokument39 SeitenUnidad 4 - 03programación Entera Binaria GIN-BIN PDFYanela Jhossany Guevara RojasNoch keine Bewertungen

- Taller 1 de InventariosDokument2 SeitenTaller 1 de InventariosAnibal MoralesNoch keine Bewertungen

- Manufactura AplicadaDokument9 SeitenManufactura AplicadaKaren LoveEs CastilloNoch keine Bewertungen

- Examen Final JuventusDokument2 SeitenExamen Final JuventusPaula Andrea RuedaNoch keine Bewertungen

- TALLER06 PropuestaDokument5 SeitenTALLER06 PropuestaJavier Becker0% (1)

- Laboratorio 12 IoDokument6 SeitenLaboratorio 12 IoCarolay Gemira Machaca PachoNoch keine Bewertungen

- Tarea4 GrupoXDokument4 SeitenTarea4 GrupoXSofia RamirezNoch keine Bewertungen

- TablaDokument1 SeiteTablarenatoNoch keine Bewertungen

- Cerveza CristalDokument1 SeiteCerveza CristalrenatoNoch keine Bewertungen

- Simulacro Razonamiento LógicoDokument14 SeitenSimulacro Razonamiento LógicorenatoNoch keine Bewertungen

- EEP-1 (Identificación de Oportunidades de Inversión)Dokument8 SeitenEEP-1 (Identificación de Oportunidades de Inversión)renatoNoch keine Bewertungen

- Calentamiento GlobalDokument1 SeiteCalentamiento GlobalrenatoNoch keine Bewertungen

- Est SegmDokument1 SeiteEst SegmrenatoNoch keine Bewertungen

- Guia Practica 1 - Visual Basic 2012 + SQL Server Mantenimiento de Una TablaDokument14 SeitenGuia Practica 1 - Visual Basic 2012 + SQL Server Mantenimiento de Una TablaPaul Ascoy GavidiaNoch keine Bewertungen

- Ingeniería de CostosDokument15 SeitenIngeniería de CostosrenatoNoch keine Bewertungen

- Ingsw Tema3 2020Dokument40 SeitenIngsw Tema3 2020renatoNoch keine Bewertungen

- MSPROJECTDokument1 SeiteMSPROJECTrenatoNoch keine Bewertungen

- Preg RespoDokument5 SeitenPreg ResporenatoNoch keine Bewertungen

- ConclusionesDokument1 SeiteConclusionesrenatoNoch keine Bewertungen

- Codigo de Etica Del Estudiante de Ingeniería Con Respecto A La InfraestructuraDokument1 SeiteCodigo de Etica Del Estudiante de Ingeniería Con Respecto A La InfraestructurarenatoNoch keine Bewertungen

- Resumen Productos LacteosDokument2 SeitenResumen Productos LacteosrenatoNoch keine Bewertungen

- Avance RespoDokument2 SeitenAvance ResporenatoNoch keine Bewertungen

- Factores de Fracaso y Ciclo de VidaDokument2 SeitenFactores de Fracaso y Ciclo de VidarenatoNoch keine Bewertungen

- Metalexacto SRL ContaminacionDokument2 SeitenMetalexacto SRL ContaminacionrenatoNoch keine Bewertungen

- Ejemplos Equilibrio de NashDokument3 SeitenEjemplos Equilibrio de NashrenatoNoch keine Bewertungen

- Corrupcion WPS OfficeDokument1 SeiteCorrupcion WPS OfficerenatoNoch keine Bewertungen

- Medio Ambiente Coca ColaDokument2 SeitenMedio Ambiente Coca ColarenatoNoch keine Bewertungen

- CAPITULO03Dokument10 SeitenCAPITULO03renatoNoch keine Bewertungen

- Derechos HumanosDokument1 SeiteDerechos HumanosrenatoNoch keine Bewertungen

- Imcumplimiento Al TrabajoDokument1 SeiteImcumplimiento Al TrabajorenatoNoch keine Bewertungen

- LABORALproblemaDokument2 SeitenLABORALproblemarenatoNoch keine Bewertungen

- 09L - Caso de AplicacionDokument2 Seiten09L - Caso de AplicacionrenatoNoch keine Bewertungen

- 09L - Problemas Programacion Por Metas (Solucionario)Dokument5 Seiten09L - Problemas Programacion Por Metas (Solucionario)renatoNoch keine Bewertungen

- Problema Propuesto FinalDokument5 SeitenProblema Propuesto FinalrenatoNoch keine Bewertungen

- Resumen MKT 4.0Dokument1 SeiteResumen MKT 4.0renatoNoch keine Bewertungen

- Parte I Tendencias Fundamentales Que Modifican La ComercializaciónDokument5 SeitenParte I Tendencias Fundamentales Que Modifican La ComercializaciónrenatoNoch keine Bewertungen

- Procedimientos para Empleo de Coordenadas UTM en ET LEICA TS02!06!09 TOPOGRAFIA GEODESIADokument8 SeitenProcedimientos para Empleo de Coordenadas UTM en ET LEICA TS02!06!09 TOPOGRAFIA GEODESIACarlos Cacsire ContrerasNoch keine Bewertungen

- Carta de Poder Menor UsaDokument2 SeitenCarta de Poder Menor UsaGaspar ChiyalNoch keine Bewertungen

- Diagrama SipocDokument1 SeiteDiagrama Sipocoswaldo vargas100% (1)

- Certi EzraDokument4 SeitenCerti EzraJeremías Lutin CastilloNoch keine Bewertungen

- Taller 2 Maestria. MarketingDokument2 SeitenTaller 2 Maestria. MarketingJUAN CARLOS URREA SARMIENTONoch keine Bewertungen

- 19 Inspeccion 594Dokument3 Seiten19 Inspeccion 594Susana EspinozaNoch keine Bewertungen

- Motores Eléctricos MonofásicosDokument7 SeitenMotores Eléctricos MonofásicosAlexanderBorrayoNoch keine Bewertungen

- Reglamento Interno de Trabajo - Actualizado Mayo 2014 en PDFDokument60 SeitenReglamento Interno de Trabajo - Actualizado Mayo 2014 en PDFPipe ConsuegraNoch keine Bewertungen

- Beoc Marzo 2023Dokument6 SeitenBeoc Marzo 2023Alejandro DiazNoch keine Bewertungen

- LEY DE INGRESOS 2022 Mpio QroDokument138 SeitenLEY DE INGRESOS 2022 Mpio QroGabriela MoralesNoch keine Bewertungen

- Consolidado Cbtrade Al 09-11-21Dokument12 SeitenConsolidado Cbtrade Al 09-11-21Fio RellaNoch keine Bewertungen

- Solicitud de pago de beneficios sociales y corrección de errores en boletaDokument2 SeitenSolicitud de pago de beneficios sociales y corrección de errores en boletaJENN100% (1)

- Medición de Tensión y Resistencia EléctricaDokument14 SeitenMedición de Tensión y Resistencia EléctricaErick Ruiz100% (1)

- Contabilización de Operaciones Comerciales y Financieras.: Luz Elena Silva CastroDokument2 SeitenContabilización de Operaciones Comerciales y Financieras.: Luz Elena Silva CastroGOMEZ JUANNoch keine Bewertungen

- Cenizas de CarbónDokument1 SeiteCenizas de CarbónDiana Ramirez SilvaNoch keine Bewertungen

- Factores Que Nfluencian Decision de Compra Mercado IndustrialDokument89 SeitenFactores Que Nfluencian Decision de Compra Mercado IndustrialMarlon Gonzales100% (1)

- wuolah-free-TEST PRÁCTICA 3. (30 - 31) - LA 10 MALDokument14 Seitenwuolah-free-TEST PRÁCTICA 3. (30 - 31) - LA 10 MALandresNoch keine Bewertungen

- Interpolacion LagrangeDokument13 SeitenInterpolacion LagrangeAlexander MiranoNoch keine Bewertungen

- Reparación vías calle Cajamarca AteDokument4 SeitenReparación vías calle Cajamarca AteMiguel Bernui HuayllacayanNoch keine Bewertungen

- Mead Johnson NutritionDokument39 SeitenMead Johnson NutritionBryan Guerra Galvez100% (1)

- FortiManager 7.4 Administrator Study Guide-EspañolDokument327 SeitenFortiManager 7.4 Administrator Study Guide-EspañolLeonardo Baigorri100% (1)

- Silabus de Gestión Presupuestaria y FinancieraDokument5 SeitenSilabus de Gestión Presupuestaria y FinancieraJose Luis100% (1)

- Ingenieria y Medio Ambiente LG Empresa Individual de Responsabilidad LimitadDokument2 SeitenIngenieria y Medio Ambiente LG Empresa Individual de Responsabilidad LimitadChristy ZamoraNoch keine Bewertungen

- Estudio saneamiento MelipeucoDokument21 SeitenEstudio saneamiento MelipeucoPatricio Olivares OlivaresNoch keine Bewertungen

- Asociacion Civil de Transportes Conductores Unidos Las MorochasDokument11 SeitenAsociacion Civil de Transportes Conductores Unidos Las MorochasMaximino MachadoNoch keine Bewertungen

- Hallar perímetro cuadrado 81cm2Dokument4 SeitenHallar perímetro cuadrado 81cm2Leonardo Castillo0% (1)

- Guia de Actividades y Rúbrica de Evaluación Tarea 5 - Evaluación Final de Los Procesos CognoscitivosDokument11 SeitenGuia de Actividades y Rúbrica de Evaluación Tarea 5 - Evaluación Final de Los Procesos CognoscitivosCamilo LeonNoch keine Bewertungen

- El Cine Ausente de Emilio AmeroDokument8 SeitenEl Cine Ausente de Emilio AmeroBrenda RaobNoch keine Bewertungen

- Foda BackusDokument5 SeitenFoda BackusAngeles QNNoch keine Bewertungen

- Análisis de precios unitarios de proyecto de mejoramiento vialDokument8 SeitenAnálisis de precios unitarios de proyecto de mejoramiento vialRodolfo ValenzuelaNoch keine Bewertungen