Beruflich Dokumente

Kultur Dokumente

17-Poudre de Lait PDF

Hochgeladen von

wafa dhifalliOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

17-Poudre de Lait PDF

Hochgeladen von

wafa dhifalliCopyright:

Verfügbare Formate

Chapitre 17

Poudre de lait

La méthode de conservation des aliments consistant à les sécher et, par conséquent,

à priver les micro-organismes de l’eau nécessaire à leur multiplication, est connue

depuis des siècles. D’après les récits de voyage de Marco Polo, les Mongols fabriquaient

de la poudre de lait en faisant sécher le lait au soleil.

De nos jours, la poudre de lait est produite à grande échelle dans des installations

modernes. La durée de conservation est d’environ 3 ans pour la poudre de lait écrémé,

tandis qu’elle est de 6 mois maximum pour la poudre de lait entier. Cette différence

s’explique par le fait que la matière grasse du lait s’oxyde en cours de stockage et

entraîne une altération progressive du goût.

Manuel de transformation du lait/Chapitre 17 361

Séchage

Le séchage enlève l’eau d‘un produit liquide - le lait, en l’occurrence - qu’elle

transforme en solide. La poudre de lait contient de 2,5 à 5 % d’eau, ce qui est trop

peu pour permettre le moindre développement de bactéries. Outre qu’il prolonge la

durée de conservation du lait, le séchage réduit son poids et son volume, ce qui

diminue les frais de transport et de stockage du produit.

La lyophilisation permet d’obtenir une poudre de grande qualité. Avec ce procédé

à très basse température, le lait perd son eau par évaporation sous vide. Cette

méthode présente des avantages sur le plan qualitatif, car la fraction protéique n’est

pas touchée, alors que la poudre se ressent toujours plus ou moins d’un séchage

effectué à des températures plus élevées. Mais la lyophilisation est peu répandue,

notamment à cause de sa forte consommation d’énergie.

Les méthodes commerciales de séchage reposent sur l’apport de chaleur au

produit. L’eau est évaporée et cette vapeur éliminée, laissant le résidu séché, à savoir

la poudre de lait. Deux méthodes principales sont utilisées dans l’industrie laitière :

le séchage sur cylindres et le séchage par atomisation. Avec le séchage par

atomisation, le lait est d’abord concentré par évaporation, puis séché par pulvérisation

dans une tour.

Au cours de la première étape de séchage, l’excédent d’eau sous forme libre entre

les particules d’extrait sec est évaporé. Dans la dernière étape, l’eau contenue dans

les pores et les capillaires des particules solides est elle aussi évaporée.

Alors que la première étape est relativement rapide, la dernière consomme

davantage d’énergie et de temps. Si les particules de lait entrent en contact avec les

surfaces thermoconductrices brûlantes - comme c’est le cas avec le séchage sur

cylindres -, le produit est altéré par la chaleur et la poudre risque alors de contenir des

particules carbonisées qui nuiront à sa qualité.

Différents usages de la poudre de lait

La poudre de lait a de multiples usages, et notamment :

• reconstitution du lait

• en boulangerie, ajouté à la pâte pour augmenter le volume du pain et améliorer

son pouvoir de liaison aqueuse : le pain reste frais plus longtemps.

• en pâtisserie, permet de rendre la pâte plus croustillante

• remplace les oeufs dans certains pains et gâteaux

• fabrication industrielle du chocolat au lait

• dans l’industrie alimentaire et la restauration, fabrication de saucisses et de

différents plats préparés

• remplace le lait maternel dans les aliments pour bébés

• fabrication de crèmes glacées

• alimentation animale.

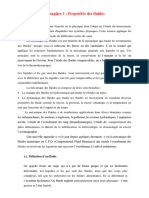

Tableau 17.1

Poudre de lait écrémé de qualité supérieure

(Spécification ADMI* concernant la poudre de lait écrémé)

Propriétés Séchage par atomisation, Séchage sur cylindres,

maximum maximum

Matière grasse 1,25 % 1,25%

Humidité 4,00 % 4,00%

Acidité titrable (a.l.) 0,15% 0,15%

Indice de solubilité 1,25 ml** 15,00 ml

Estimation bactérienne 50 000/g 50 000/g

Particules carbonisées disque B (15,0 mg) disque C (22,5 mg)

* ADMI = American Dry Milk Institute Inc. (Cet institut a également publié des

normes “Standards For Grades of Dry Milks including Methods of Analysis”).

** Sauf poudres désignées “haute température” (HT) pour lesquelles le

maximum autorisé est de 2,0 ml.

362 Manuel de transformation du lait/Chapitre 17

Poudre de lait écrémé

La poudre de lait écrémé est de loin la plus répandue.

Chaque domaine d’utilisation a ses propres exigences. Si la poudre doit être

mélangée avec de l’eau pour donner du lait reconstitué à consommer, elle doit être

facilement soluble et posséder le goût et la valeur nutritive qui conviennent. Par

ailleurs, un certain degré de caramélisation du lactose présente de l’intérêt pour la

fabrication du chocolat. Dans le premier cas, il est indispensable de procéder à un

séchage en douceur dans une tour d’atomisation, alors que dans le deuxième, la

poudre doit être soumise à un traitement thermique intense dans une installation de

séchage sur cylindres. C’est pourquoi on distingue deux types de poudres :

1 la poudre séchée sur cylindres

2 la poudre séchée par atomisation.

Le tableau 17.1 donne un exemple de normes applicables à la poudre de lait

écrémé. La solubilité de la poudre atomisée est très bonne, alors que celle de la

poudre séchée sur cylindres l’est nettement moins, à cause du traitement thermique

intense.

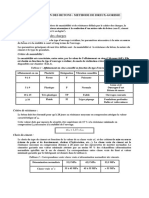

La poudre de lait est classée en catégories, en fonction de la combinaison

température/temps à laquelle le lait écrémé a été exposé avant évaporation et

séchage.

Le traitement thermique dénature les protéines sériques, le pourcentage dénaturé

augmentant avec la montée en température. En principe, le degré de dénaturation

est exprimé par l’indice d’azote protéique (IAP) en milligrammes de protéines

sériques non dénaturées (psnd) par gramme de poudre.

Le tableau 17.2 récapitule les différentes catégories de poudre de lait écrémé

séchée par atomisation.

Tableau 17.2

Catégories de poudre de lait écrémé séchée par

atomisation.

Catégorie Température/temps IAP

mg/g psnd

Température extra basse < 70°C *

Poudre basse température (BT) 70°C/15 s > 6,0

Poudre moyenne température (MT) 85°C/20 s 5 à 6,0

” 90°C/30 s 4 à 5,0

” 95°C/30 s 3 à 4,0

Température moyenne haute (MH) 124°C/30 s 1,5 à 2,0

Haute température (HT) environ 135°C/30 s < 1,4

Haute temp. haute stabilité (HTHS) environ 135°C/30 s < 1,4

(lait sélectionné)

* Non mesurable

Tableau de Sanderson N.Z., Journal of Dairy Technology; 2, 35 (1967)

Poudre de lait entier

La poudre de lait entier séchée par atomisation est généralement fabriquée avec du

lait à matière grasse standardisée. Après la standardisation, le lait n’a pas besoin

d’être homogénéisé, à condition qu’il ait été parfaitement brassé, sans pénétration

d’air, avant l’évaporation puis entre l’évaporation et le séchage par atomisation. Dans

certains cas, cependant, le concentré est homogénéisé pour la fabrication de poudre

de lait entier.

En général, le lait standardisé destiné à la fabrication de poudre séchée sur

cylindres est homogénéisé.

Contrairement à la poudre de lait écrémé, la poudre de lait entier n’est pas classée

en catégories. Le lait entier est généralement pasteurisé à 80 - 85°C pour inactiver

la plupart des enzymes lipolytiques susceptibles de décomposer le matière grasse

du lait en cours de stockage.

Manuel de transformation du lait/Chapitre 17 363

Poudre de lait instantanée

Il existe également des méthodes spéciales pour la fabrication de poudre de lait

écrémé et de lait entier présentant une excellente solubilité et que l’on appelle

“poudre instantanée”. Du fait de l’agglomération, cette poudre a une granulométrie

plus grande que la poudre normale séchée par atomisation et se dissout

instantanément, même dans l’eau froide.

Masse volumique apparente

Etant donné que, les frais de transport sont généralement calculés en fonction du

volume, il est important, pour les poudres transportées sur de longues distances, que

leur masse volumique apparente soit élevée afin de réduire leur volume. De même,

une masse volumique élevée permet d’utiliser moins de matériau de conditionnement.

Dans certains cas, en revanche, une faible masse volumique apparente présente de

l’intérêt pour les fabricants désireux de fournir des quantités de poudre qui, à l’oeil,

sont plus importantes que celles de la concurrence. Une faible masse volumique

apparente, sur laquelle influe l’agglomération, est également une caractéristique

importante des poudres à dissolution instantanée.

Définition

La masse volumique apparente est le poids d’une unité de volume de poudre; dans

la pratique, elle est exprimée en g/ml, g/100 ml ou g/l.

Facteurs déterminant la masse volumique apparente

La masse volumique apparente des poudres de lait est une caractéristique fort

complexe. Elle est le résultat de plusieurs autres caractéristiques et de l’effet d’un

certain nombre de facteurs dont les principaux sont :

1 la densité des particules donnée par :

– la masse volumique de la matière en poudre

– la quantité d’air enfermée à l’intérieur des particules

2 la quantité d’air intersticiel (air entre les particules).

Masse volumique de la matière en poudre

La masse volumique de la matière en poudre est donnée par la composition de la

poudre. Elle dépend de la quantité et de la densité de chacun des composants et se

calcule d’après la formule suivante :

100

%A %B %C

+ + + etc. + % humidité

DA DB DC

où %A, %B, %C sont équivalents aux pourcentages des

composants ayant la densité DA, DB, DC.

Quantité d’air enfermée

En général, la poudre de lait contient entre 10 et 30 ml d’air par 100 g de poudre. De

nombreux facteurs influent sur la présence d’air dans les particules de poudre.

En voici quelques-uns :

• incorporation d'air dans le produit alimenté. Le concentré est efficacement

désaéré par évaporation, mais il peut arriver que, pendant son transfert dans la

tour d’atomisation, il absorbe de l’air qui s’échappe de tuyaux, etc.;

• système retenu pour la pulvérisation du concentré dans la tour d’atomisation;

• propriétés de l'alimentation. La quantité d'air incluse dans le produit dépend non

seulement de l'intensité du fouettage avant ou pendant l'atomisation, mais aussi

de la capacité de l'alimentation à former une mousse stable. Cette propriété est

essentiellement déterminée par la teneur en protéines et leur état, ainsi que par

l’éventuelle présence d’un inhibiteur de fouettage. C’est ainsi que les concentrés

contenant de la matière grasse ont une tendance à mousser infiniment plus forte

que le lait écrémé. Les facteurs suivants influent sur les propriétés de moussage

du lait écrémé dans l’opération de séchage :

• les protéines sériques non dénaturées ont une forte tendance à mousser, mais qui

peut être atténuée par un traitement thermique proportionnel au degré de

364 Manuel de transformation du lait/Chapitre 17

dénaturation (voir tableau 17.2);

• les concentrés à faible taux d'extrait sec total moussent plus que les charges

fortement concentrées;

• les concentrés froids sont plus faciles à fouetter que les concentrés chauds.

Air intersticiel

La quantité d’air présente entre les particules - air intersticiel - peut s’élever à quelque

127 ml/100 g de poudre. Il s’agit d’une caractéristique extrêmement complexe qui

dépend, entre autres, de la répartition de la granulométrie et du degré d’agglomération.

Fabrication de la poudre

de lait

Dans la fabrication de poudre par séchage sur cylindres, le lait prétraité est alimenté

dans l’unité de séchage et l’intégralité du processus de séchage se déroule en une

seule étape.

Dans la fabrication de poudre par atomisation, le lait est d’abord évaporé sous

vide jusqu’à l’obtention d’environ 45 à 55% d’extrait sec. La poudre de lait écrémé

séchée par atomisation est fabriquée dans deux qualités de base :

• le produit ordinaire

• le produit aggloméré (poudre instantanée) obtenu au moyen de différents

systèmes d’atomisation.

Après séchage par l’une ou l’autre méthode, la poudre est conditionnée en boîtes ou

en sacs en papier, papier contrecollé ou plastique, selon la qualité de lait et les

exigences des consommateurs.

Matière première

La matière première utilisée pour la fabrication de poudre de lait doit répondre à des

critères de qualité très rigoureux. Le tableau 17.1 montre que le nombre de bactéries

par gramme de poudre ne doit pas être supérieur à 50000, voire 30000 dans

certains pays, ce qui correspond à environ 5000 (ou 3000) bactéries par litre de lait

reconstitué - à condition qu’aucune recontamination ne se produise. Etant donné que

la fabrication de poudre par atomisation comporte une étape d’évaporation sous La matière première utilisée pour la

vide, il est tout aussi important que dans la fabrication de lait concentré de maîtriser fabrication de poudre de lait doit

les bactéries thermorésistantes afin d’empêcher leur multiplication pendant répondre à des critères de qualité

l’évaporation. C’est pourquoi on a également recours à la bactofugation ou à la rigoureux.

microfiltration pour éliminer les spores bactériennes du lait et, de ce fait, améliorer

la qualité bactériologique du produit fini.

Le lait destiné à la fabrication de poudre ne doit pas faire l’objet d’un traitement

thermique intense et excessif avant sa livraison à la fabrique de poudre de lait, car

cela provoquerait la coagulation des protéines sériques et l’altération de la solubilité

et des propriétés organoleptiques de la poudre de lait. Pour déterminer si le

traitement thermique antérieur a été trop intense, on soumet le lait au test de la

péroxydase ou au test des séroprotéines qui, tous deux, indiquent si le lait a été

précédemment pasteurisé à une température élevée, ou non.

Traitement préalable général du lait

Pour la fabrication de poudre de lait écrémé, le lait est clarifié conjointement à la

séparation des lipides, et c’est également le cas si la matière grasse est standardisée

dans un système direct. Quant au lait standardisé servant à la fabrication de poudre

de lait entier, il n’est généralement pas homogénéisé, sauf en cas de séchage sur

cylindres.

Le lait écrémé destiné à la fabrication de poudre doit impérativement être

pasteurisé, au moins jusqu’à ce que le test des phosphatases donne un résultat

négatif. Pour la fabrication de poudre de lait entier, le traitement thermique doit être

intense au point d’inactiver également les lipases. En principe, cela implique une

pasteurisation à température élevée jusqu’à ce que le test de la péroxydase donne

un résultat négatif.

Manuel de transformation du lait/Chapitre 17 365

Séchage sur cylindres ou tambours

Avec le séchage sur cylindres, le lait est réparti sur des tambours rotatifs chauffés à

la vapeur. L’eau contenue dans le lait s’évapore et est éliminée par un courant d’air

lorsqu’elle entre en contact avec la surface chaude des tambours. La température

élevée des surfaces chauffantes convertit les protéines sous une forme difficilement

soluble qui, de surcroît, décolore le produit.

Un traitement thermique intense augmente le pouvoir de liaison aqueuse de la

poudre, ce qui présente de l’intérêt dans l’industrie des plats préparés.

La distinction établie entre les sécheurs à cylindres alimentés par auge et les

sécheurs alimentés par pulvérisation repose sur la façon dont le lait arrive sur les

tambours.

La figure 17.1 illustre un sécheur à cylindres alimenté par auge. Le lait prétraité

arrive dans l’auge formée par les tambours en fonte et leurs culées. Lorsque la fine

couche de lait entre en contact avec la surface chaude, elle est chauffée très

rapidement. L’eau s’évapore et la couche de lait sèche sur le tambour en formant une

pellicule qui est grattée en permanence par des raclettes placées à la périphérie de

chaque tambour.

Le lait séché tombe sur une vis sans fin dans laquelle il est réduit en flocons.

Ensuite, ces flocons sont transférés dans un broyeur et, parallèlement, les particules

dures et brûlées sont séparées sur un tamis.

Fig. 17.1 Principe du sécheur alimenté Selon sa capacité, le sécheur à deux cylindres est long de 1 à 6 m pour un

par auge. diamètre de tambour de 0,6 à 3 m. En fait, la dimension dépend de l’épaisseur de la

Lait pellicule de lait, de la température, de la vitesse de rotation des tambours et du

Fluide chaud pourcentage d’extrait sec voulu dans le produit déshydraté.

Air pour transfert pneuma- L’épaisseur de la couche de lait sec peut être modifiée par réglage de l’écart entre

tique et refroidissement les tambours.

La figure 17.2 illustre le principe du sécheur à cylindres alimenté par pulvérisation.

Des buses situées au-dessus des tambours pulvérisent une fine pellicule de lait

prétraité sur les surfaces chauffantes des tambours. Avec ce dispositif, la zone de

transfert thermique est utilisée à près de 90%, alors qu’elle ne l’est qu’à 75% avec

le système d’alimentation à auge.

L’épaisseur de la pellicule est déterminée par la pression d’alimentation appliquée

aux buses de pulvérisation. Le temps de séchage peut être régulé par réglage de la

température et de la vitesse de rotation des tambours, ce qui laisse une bonne marge

de manoeuvre pour adapter les caractéristiques de la poudre. Si les paramètres sont

justes, la pellicule de lait doit être presque sèche lorsqu’elle est raclée sur les

tambours.

Une fois raclée, cette pellicule est soumise au même traitement qu’avec le

sécheur alimenté par auge.

Séchage par atomisation

Le séchage par atomisation s’effectue en deux phases. Au cours de la première

phase, le lait est évaporé jusqu’à l’obtention d’un taux d’extrait sec de 45 à 55%. Au

cours de la deuxième phase, le concentré est pompé dans une tour pour séchage

final. Ce processus se déroule en trois étapes :

• dispersion du concentré en minuscules gouttelettes;

• passage du concentré finement dispersé dans un courant d'air chaud provoquant

Fig. 17.2 Principe du sécheur alimenté l'évaporation rapide de l'eau;

par pulvérisation. • extraction des particules de lait sec de l'air de séchage.

Lait Si l’on veut obtenir une poudre de grande qualité, l’évaporation est une étape

Fluide chaud indispensable. En effet, en l’absence de concentration préalable, les particules de

Air pour transfert pneuma- poudre sont très petites, renferment beaucoup d’air, ont une mauvaise mouillabilité

tique et refroidissement et une durée de conservation assez brève. De surcroît, le procédé serait alors anti-

économique.

Pour la concentration, on utilise généralement des évaporateurs à ruissellement,

l’opération se déroulant en deux ou plusieurs étape jusqu’à l’obtention de 45 - 55%

d’extrait sec. Le matériel est identique à celui utilisé pour la fabrication de lait

concentré.

Principales installations de séchage

Séchage à une phase

L’installation la plus simple pour fabriquer de la poudre de lait ordinaire est le sécheur-

atomiseur doté d’un transporteur pneumatique (figure 17.3).

366 Manuel de transformation du lait/Chapitre 17

3

5

4

8

Fig. 17.3 Sécheur-atomiseur classique

(séchage à une phase) à chambre à

fond conique.

1 Chambre de séchage

1 2 Réchauffeur d’air

3 Cuve à lait concentré

4 Pompe à haute pression

5 Atomiseur

6 Cyclone principal

7 Cyclone du système de transport

8 Ventilateurs aspirants et filtres

7

6

Lait

2 Air

Poudre

Ce système fonctionne selon le principe de séchage à une phase par lequel

l’extraction de l’humidité du concentré jusqu’à obtention du taux d’humidité final

requis a lieu intégralement dans la chambre d’atomisation (1). Le transporteur

pneumatique installé en aval sert uniquement à recueillir la poudre qui sort du cône

de la chambre d’atomisation et la fraction de poudre séparée de l’air d’échappement

dans le cyclone principal (6), à refroidir la poudre et à la transporter jusqu’à la trémie

d’ensachage en passant par le cyclone final (7).

Séchage à deux phases

Dans un système de séchage à deux phases produisant le même type de poudre que Pourcentage de la valeur initiale

celui décrit ci-dessus, le transporteur pneumatique est remplacé par un sécheur à lit

100

fluidisé dont le principe de fonctionnement est décrit ci-dessous sous le titre “Principe

du séchage par atomisation”. 90 D

80

Séchage à trois phases 70

Le séchage à trois phases est un prolongement du principe à deux phases, mis au P

point pour réduire davantage encore les frais d’exploitation de l’installation. 60

50

Principe du séchage par atomisation V

40

Séchage à une phase 30

La figure 17.3 illustre le principe d’une installation de séchage à une phase. Le 20 4 % H20

concentré de lait est amené dans la chambre de séchage (1) par une pompe à haute

10

pression (4), puis passe dans l’atomiseur (5). Les minuscules gouttelettes de lait sont

pulvérisées dans le caisson de mélange où elles sont mélangées à de l’air chaud. 0

Aspiré par un ventilateur, l’air traverse un filtre avant d’arriver dans un réchauffeur 45 50 60 70 80 90 100

(2) où il est porté à 150 - 250°C. Ensuite, cet air chaud traverse un distributeur et arrive Extrait sec dans les gouttelettes (%)

dans le caisson de mélange où il est mélangé avec le lait atomisé : l’eau contenue Fig. 17.4 Réduction de poids, volume

dans le lait s’évapore. L’essentiel du séchage se produit au fur et à mesure de la et diamètre des gouttelettes dans des

décélération des gouttelettes causée par le frottement de l’air après sortie de conditions de séchage idéales ne

l’atomiseur à grande vitesse. L’eau libre s’évapore instantanément, tandis que l’eau laissant que 4 % de H20.

contenue dans les capillaires et les pores doit d’abord se diffuser vers la surface des D = diamètre

particules avant de pouvoir s’évaporer. Ce processus intervient au fur et à mesure P = poids

que la poudre se dépose lentement dans la tour d’atomisation. Le lait n’est chauffé V = volume

qu’à 70 80°C, puisque la chaleur de l’air est consommée en permanence par

l’évaporation de l’eau.

Manuel de transformation du lait/Chapitre 17 367

La déperdition d’eau des gouttelettes se traduit par une considérable réduction de

poids, volume et diamètre. Dans des conditions de séchage idéales, le poids baisse

jusqu’à 50%, le volume jusqu’à 40% et le diamètre jusqu’à 75% environ de la taille

qu’a la gouttelette produite par l’atomiseur (figure 17.4).

Au cours du processus de séchage, la poudre de lait se dépose dans la chambre

de séchage et est évacuée par le fond. Ensuite, elle est transportée à l’unité de

conditionnement par un système pneumatique à air de refroidissement amené dans

le conduit du transporteur par un ventilateur. A l’issue du refroidissement, le mélange

d’air et de poudre s’écoule vers l’unité d’évacuation (7) où la poudre est séparée de

l’air avant d’être conditionnée.

Il peut arriver que de petites particules très légères soient mélangées à l’air sortant

de la chambre de séchage. Cette poudre est alors séparée dans un ou plusieurs

cyclones (6, 7), après quoi elle est renvoyée dans le flux principal de poudre de lait

qui s’écoule vers l’unité de conditionnement. L’air de séchage propre est extrait du

système par un ventilateur.

Atomisation du lait

Plus les gouttelettes sont finement dispersées, plus leur surface effective est grande

et plus le séchage est efficace. Un litre de lait a une surface d’environ 0,05 m2. Si ce

litre est atomisé dans la tour de pulvérisation, chacune des petites gouttelettes aura

une surface de 0,05 à 0,15 mm2, et la surface totale de l’ensemble des gouttelettes

de lait du litre de départ sera d’environ 35 m2. On voit donc que l’atomisation multiplie

A la surface effective par 700 environ.

La conception du matériel d’atomisation dépend de la granulométrie et des

caractéristiques voulues pour le produit séché (structure granuleuse, texture, solubilité,

densité et mouillabilité). Certains sécheurs sont munis de buses fixes (voir figure

17.5). Utilisé dans les tours d’atomisation basses, le dispositif illustré par la figure

17.5 A est conçu de manière à ce que les gouttelettes de lait relativement grandes

soient évacuées à contre-courant de l’air de séchage, tandis que la buse fixe de la

B

figure 17.5 B évacue le lait dans le même sens que le courant d’air. Dans ce cas, la

granulométrie est déterminée par la pression d’alimentation du lait : avec des

pressions d’alimentation élevées (jusqu’à 30 MPa), la poudre sera très fine et de

masse volumique élevée, alors qu’à basse pression (20 à 5 MPa), les particules

seront infiniment plus grandes et il ne se formera aucune poussière de poudre.

La figure 17.6 montre un autre type d’atomiseur très répandu qui consiste en un

disque rotatif comportant des orifices par lesquels le lait est éjecté à grande vitesse.

Dans ce cas, les caractéristiques du produit sont déterminées par la vitesse de

rotation du disque que l’on peut faire varier de 5000 à 25000 tr/mn.

Séchage à deux phases

Les dernières traces d’humidité sont les plus difficiles à enlever, à moins d’utiliser de

hautes températures de séchage à la sortie pour assurer une force d’entraînement

suffisante. Mais comme ces températures peuvent être préjudiciables à la qualité de

Fig. 17.5 Buses fixes pour l’atomisation

la poudre, il est indispensable, pour les produits laitiers, de travailler à des températures

du lait dans une chambre de séchage

de sortie plus basses. Si le taux d’humidité de la poudre est encore trop élevé, on

par atomisation.

A Buse à contre-courant introduit une phase de post-séchage en aval du sécheur-atomiseur, dans le cadre

B Buse évacuant dans le sens du d’un procédé à deux phases (voir figure 17.7).

courant d’air Les méthodes de séchage à deux phases utilisées pour la fabrication de poudre

de lait associent le séchage par pulvérisation (première phase) et le séchage à lit

fluidisé (deuxième phase).

L’humidité de la poudre qui sort de la chambre est de 2 à 3% plus élevée que le

taux d’humidité final. Le lit fluidisé sert à enlever l’excédent d’humidité, puis à refroidir

la poudre.

Au départ, le séchage du lait en deux phases avait été mis au point pour obtenir

des poudres agglomérées en traitement direct mais, au début des années 70, il a été

adopté pour les poudres non agglomérées afin que l’avantage représenté par

l’amélioration de la qualité du produit puisse être conjugué avec la meilleure

économie de procédé du traitement à deux phases.

La poudre issue des deux installations (une phase et deux phases) est

Fig. 17.6 Disque rotatif pour l’atomisation essentiellement composée de particules isolées; elle est pulvérulente et difficile à

du lait dans la chambre de séchage. reconstituer en lait. Mais on constate quelques légères différences. La poudre

séchée en deux phases est plus grosse à cause de ses particules primaires plus

grandes et de la présence d’un certain nombre de particules agglomérées. De ce fait,

elle est moins pulvérulente et permet de reconstituer le lait plus facilement. Mais la

368 Manuel de transformation du lait/Chapitre 17

plus grande différence entre ces deux poudres réside dans les caractéristiques qui

sont affectées par l’exposition à la chaleur en cours de séchage.

Les caractéristiques en question sont l’indice de solubilité et la quantité d’air

inclus, tous deux plus faibles, et la masse volumique apparente qui est plus élevée.

Juste après l’atomisation, la température des gouttelettes est basse, à peine

supérieure à la température de bulbe humide de l’air de séchage. La température des

particules monte progressivement, au fur et à mesure de l’extraction de l’eau, pour

finalement atteindre un niveau inférieur à la température de l’air de sortie; c’est le taux

d’humidité des particules qui détermine de combien ce niveau est inférieur.

Le tableau 17.3 présente une comparaison des systèmes de séchage à un et

deux phases.

Lait

Fluide chaud

Poudre

3

1 4 Fig. 17.7 Sécheur-atomiseur à lit

fluidisé.

1 Chauffage indirect

5 2 Chambre de séchage

3 Lit fluidisé vibrant

7

4 Chauffage pour l’air du lit fluidisé

6 5 Air de refroidissement ambiant pour

le lit fluidisé

6 Air de refroidissement déshumidifié

pour le lit fluidisé

7 Tamis

Séchage à trois phases

Avec le séchage à trois phases, la deuxième phase de séchage est transférée à la

base de la chambre d’atomisation, le séchage final et le refroidissement constituant

la troisième phase qui se déroule hors de la chambre d’atomisation.

Il existe deux grands types de sécheurs à trois phases :

1 les sécheurs-atomiseurs à lit fluidisé intégré

2 les sécheurs-atomiseurs à bande transporteuse intégrée.

Le principe du deuxième type - sécheurs-atomiseurs à bande transporteuse

intégrée - est brièvement décrit ci-après.

La figure 17.8 représente le sécheur Filtermat qui se compose d’une chambre de

séchage primaire (3) et de trois petites chambres de cristallisation (utilisées pour la

fabrication de poudre de lactosérum, par exemple), séchage final et refroidissement

(8, 9, 10).

Le produit est atomisé par des buses situées dans la partie supérieure de la

chambre de séchage primaire. Le lait est amené jusqu’aux buses par une pompe à

haute pression. La pression d’atomisation est de 200 bars maximum. La majeure

partie de l’air de séchage arrive dans la chambre de séchage autour de chacune des

buses à une température maximale de 280°C.

Le séchage primaire des gouttelettes s’effectue à mesure que celles-ci tombent

des buses (2) sur la bande transporteuse (7) située à la base de la chambre et sur

laquelle la poudre se dépose en couche poreuse agglomérée.

Manuel de transformation du lait/Chapitre 17 369

Tableau 17.3

Comparaison des systèmes à une phase et à deux

phases.

Système de séchage 1 phase 2 phases

Temp. entrée Temp. entrée Temp. entrée

200°C 200°C 230°C

Sécheur-atomiseur (1ère phase)

Evaporation dans chambre, kg/h 1 150 1 400 1 720

Poudre sortant de chambre :

6% d’humidité, kg/h – 1 460 1 790

3,5% d’humidité, kg/h 1 140 – –

Consommation d’énergie,

total atomisation, Mcal 1 818 1 823 2 120

Energie/kg de poudre, kcal 1 595 1 250 1 184

Fig. 17.8 Sécheur-atomiseur Filtermat Lit fluidisé (2ème phase)

à bande transporteuse intégrée Air de séchage, kg/h – 3 430 4 290

(séchage à trois phases). Température air à l’entrée, °C – 100 100

1 Pompe d'alimentation à haute

Evaporation lit fluidisé, kg/h – 40 45

pression

Poudre sortant du lit fluidisé

2 Buses

3,5% d’humidité, kg/h – 1 420 1 745

3 Chambre de séchage primaire

4 Filtres à air Consommation d’énergie, kW – 20 22

5 Réchauffeur/refroidisseur Consommation d’énergie,

6 Distributeur d’air total lit fluidisé, Mcal – 95 115

7 Bande transporteuse Installationtotale

8 Chambre de rétention Consomm. totale énergie, Mcal 1 818 1 918 2 235

9 Chambre de séchage final Total énergie/kg poudre, kcal 1 595 1 350 1 280

10 Chambre de refroidissement

Rapport énergétique 100 85 80

11 Evacuation de la poudre

12 Batterie de cyclones Base : même dimension de chambre de séchage avec courant d’air d’entrée

13 Ventilateurs = 31500 kg/h. Produit : lait écrémé, concentré à 48% d’extrait sec.

14 Système de récupération des fines Source : Evaporation, Membrane Filtration, Spray Drying - North European Dairy Journal, 1985 Copenhague

15 Tamis (Danemark). ISBN 87-7477-000-4.

16 Récupérateur de chaleur

2 5

5 13

4

6

16

5 13

1 3

8 9 10

11

13

12

14

15

Lait concentré

Poudre de lait

Air de chauffage

370 Manuel de transformation du lait/Chapitre 17

La deuxième phase de séchage intervient à mesure que l’air de séchage est

aspiré à travers la couche de poudre. Le taux d’humidité de la poudre qui tombe sur

la bande est de 12 à 20%, selon le type de produit. Cette deuxième phase de

séchage sur la bande ramène le taux d’humidité à 8-10%. Le taux d’humidité est très

important pour obtenir le degré exact d’agglomération du produit et de porosité de la

couche de poudre. La troisième et dernière phase pour le concentré de lait écrémé

et de lait entier se déroule dans deux chambres (8, 9) où de l’air à une température

maximale de 130°C est aspiré à travers la couche de poudre et la bande de la même

manière que dans la chambre primaire. La poudre est refroidie dans une dernière

chambre (10). La chambre (8) est utilisée lorsque le lactose doit être cristallisé

(poudre de lactosérum). Dans ce cas, l’air n’arrive pas dans cette chambre, de sorte

que le taux d’humidité reste élevé (jusqu’à 10%). La troisième phase de séchage a

lieu dans la chambre (9), l’air de refroidissement étant amené dans la chambre (10).

Seule une petite quantité de poudre sort de l’installation avec l’air de séchage et

de refroidissement, sous forme de fines. Cette poudre est séparée de l’air dans une

batterie de cyclones (12), puis elle est recirculée, soit vers la chambre primaire, soit

vers un point du processus adapté au type de produit et à l’agglomération voulus.

Une fois sortie du sécheur, la poudre agglomérée est réduite à la granulométrie

voulue dans un tamis (15) ou passe dans un moulin, selon le type de produit.

Fabrication de poudre instantanée

La poudre de lait à dissolution rapide dans l’eau doit être instantanéisée : les

particules de lait doivent être traitées pour former des agglomérats poreux et plus

gros. Pour obtenir la porosité voulue, il faut d’abord sécher les particules de lait de

sorte que la majeure partie de l’eau qui se trouve dans les capillaires et les pores soit

remplacée par de l’air. Ensuite, les particules doivent être humidifiées pour que leur

surface gonfle rapidement et ferme les capillaires. Les particules deviennent alors

collantes en surface et adhèrent les unes aux autres pour former des agglomérats.

L’une des méthodes de production de poudre instantanéisée consiste à recirculer

les particules de lait sèches dans la chambre de mélange contenant l’air de séchage

et les particules de lait atomisé (figure 17.9). Dès que les particules sèches entrent

dans la chambre, leur surface est humidifiée par l’eau évaporée, ce qui les fait gonfler. Fig. 17.9 Disque rotatif conçu pour la

fabrication de poudre instantanéisée.

Les capillaires et les pores se ferment alors et les particules deviennent collantes.

D’autres particules de lait adhèrent à la surface et forment des agglomérats.

Séchage par lit fluidisé

L’instantanéisation la plus efficace est obtenue à l’aide d’un lit fluidisé du type illustré

par la figure 17.10. Ce lit, qui se compose d’une enveloppe à fond perforé, est relié

au fond de la chambre de séchage. L’enveloppe est montée sur ressorts et est mise

en vibration par un moteur. Lorsqu’une couche de poudre est répartie sur le fond

perforé, les vibrations la font avancer à vitesse uniforme sur la longueur de

l’enveloppe.

Fig. 17.10 Lit fluidisé

pour instantanéiser le

poudre de lait.

Poudre de lait

Vapeur

Air chaud

Air froid

Manuel de transformation du lait/Chapitre 17 371

La poudre sortant de la chambre de séchage est admise dans la première zone

où elle est humidifiée par la vapeur, puis les vibrations la font passer dans les zones

de séchage où de l’air à une température diminuant progressivement traverse le lit

de poudre. L’agglomération se produit lors de la première phase de séchage, au

moment où les particules adhèrent les unes aux autres. L’eau s’évapore des

agglomérats lors de leur passage dans les zones de séchage. A leur sortie de

l’enveloppe du lit fluidisé, les agglomérats auront atteint le degré de sécheresse

voulu.

Les grosses particules se présentant éventuellement à la sortie du lit fluidisé sont

passées au crible, puis recirculées vers l’entrée. Les particules tamisées et

instantanéisées sont transportées par l’air de refroidissement dans une batterie de

cyclones où elles sont séparées de l’air et conditionnées.

Ensuite, l’air de séchage provenant du lit fluidisé et l’air provenant de la tour

d’atomisation sont soufflés dans le cyclone pour la récupération des particules de lait.

Récupération de chaleur

De fortes déperditions de chaleur se produisent lors du processus de séchage. Si une

partie peut être récupérée dans les échangeurs de chaleur, il faut cependant des

échangeurs de conception spéciale, car l’air de séchage contient de la poussière et

de la vapeur.

Dans plusieurs cas, on utilise un type spécial d’échangeurs de chaleur dotés

d’une tubulure en verre (figure 17.11); en effet, la surface lisse du verre empêche très

largement l’encrassement des parois. Un système de NEP est intégré à l’installation.

L’air chaud est introduit par le fond et forcé dans la tubulure en verre, tandis que

l’air froid qui doit être chauffé circule à l’extérieur de cette tubulure. Ce mode de

récupération de chaleur permet d’accroître de 25 à 30% le rendement de l’installation

de séchage par atomisation.

Un autre moyen consiste à récupérer la chaleur du condensat sortant de

l’évaporateur qui fonctionne en parallèle avec le sécheur-atomiseur. Cette solution

permet de réduire les coûts de séchage de 5 à 8%.

2

4

Fig. 17.11 Récupération de chaleur

de l’air de sortie dans un sécheur-

atomiseur.

1 Ventilateur pour l’air froid

2 Echangeur de chaleur à tubulure

3

en verre

3 Réchauffeur

4 Tour d’atomisation 1 6

5 Cyclones

6 Ventilateur pour l’air de sortie

Conditionnement de la poudre de lait

Les types et tailles d’emballages sont très variables d’un pays à l’autre. La poudre

est souvent conditionnée dans des sacs en papier contrecollé avec un sac intérieur

en polyéthylène qui est généralement soudé; cet emballage est pratiquement aussi

étanche à l’air que les bidons en tôle. Les sacs les plus couramment utilisés sont ceux

de 25 et 15 kg, bien que d’autres tailles soient également utilisées, puisqu’il est très

facile de modifier le poids de la poudre conditionnée, en fonction des exigences de

la clientèle. La poudre de lait destinée à la vente au détail est conditionnée dans des

boîtes en fer blanc, des sacs en contrecollé ou des sacs en plastique qui sont ensuite

emballés dans des cartons.

372 Manuel de transformation du lait/Chapitre 17

Transformations subies par la poudre de lait

pendant le stockage

La matière grasse de la poudre de lait entier s’oxyde pendant le stockage. A l’échelle

industrielle, la durée de conservation peut être prolongée grâce à un traitement

spécial du lait, par l’adjonction d’antioxydants et, dans le cas des bidons en tôle, par

le remplissage sous gaz inerte.

Il est conseillé de stocker la poudre de lait au frais et à l’abri de l’humidité. Toutes

les réactions chimiques qui se produisent dans la poudre de lait à la température

ambiante avec une faible hygrométrie sont si lentes que la valeur nutritive reste

intacte, même après des années de stockage.

Dissolution de la poudre de lait

Pour dissoudre la poudre, on mélange une partie de poudre ordinaire séchée par

atomisation avec environ dix parts d’eau à la température de 30 à 50°C. La

dissolution se produit en 20 à 30 minutes, et davantage si la température est plus

basse. Si l’on dissout la poudre dans de l’eau froide, il faut compter 8 à 12 heures.

Si l’on utilise de la poudre instantanéisée, on verse la quantité d’eau nécessaire

dans une cuve et on y ajoute la poudre. Celle-ci se dissout après un très bref

brassage, même dans l’eau froide. Le lait est immédiatement prêt à être consommé.

La qualité de l’eau est très importante pour la dissolution. Il ne faut pas oublier

qu’en cas de séchage comportant la première phase de concentration (évaporation),

c’est une eau pure (distillée) qui a été extraite du lait. La qualité de l’eau est traitée

de façon plus détaillée dans le chapitre 18 - Produits de lait reconstitué.

Manuel de transformation du lait/Chapitre 17 373

374 Manuel de transformation du lait/Chapitre 17

Das könnte Ihnen auch gefallen

- Production de Poudre de LaitDokument3 SeitenProduction de Poudre de LaitfgdfhNoch keine Bewertungen

- Fabrication Du Lait en Poudre PDFDokument4 SeitenFabrication Du Lait en Poudre PDFrafrouf75% (4)

- Applications de la spectrophotomérie en phytochimie: sciencesVon EverandApplications de la spectrophotomérie en phytochimie: sciencesNoch keine Bewertungen

- Support Cours Laiterie Seq 1 2021Dokument77 SeitenSupport Cours Laiterie Seq 1 2021Hana MallekNoch keine Bewertungen

- Présentation 1Dokument70 SeitenPrésentation 1Taha Oukase100% (2)

- La TRANSFORMATION DU CIDRE AU QUEBEC: Perspective écosystémiqueVon EverandLa TRANSFORMATION DU CIDRE AU QUEBEC: Perspective écosystémiqueNoch keine Bewertungen

- LaitDokument11 SeitenLaitEssassi AmmarNoch keine Bewertungen

- Technologie de BeurreDokument8 SeitenTechnologie de BeurreYoucef JonNoch keine Bewertungen

- Article 6 La Transformation de La TomateDokument4 SeitenArticle 6 La Transformation de La TomateBesma ZARAINoch keine Bewertungen

- Les Emballages Actifs: Lan TighzertDokument28 SeitenLes Emballages Actifs: Lan TighzertNOOBITO'sNoch keine Bewertungen

- Fabrication Des Pates AlimentairesDokument8 SeitenFabrication Des Pates AlimentairesBégoto RodrigueNoch keine Bewertungen

- Chapitre 7 LactosérumDokument16 SeitenChapitre 7 LactosérumHeikel ChebaaneNoch keine Bewertungen

- Fromageabilite Du Lait Et Transformation Fromagere COMBESDokument20 SeitenFromageabilite Du Lait Et Transformation Fromagere COMBESSalman Labiadh100% (1)

- Soutenance: Institut National Spécialisé de La Formation Professionnelle El Hidhab-SétifDokument25 SeitenSoutenance: Institut National Spécialisé de La Formation Professionnelle El Hidhab-SétifSa LwaNoch keine Bewertungen

- Chapitre 2 Technologie Laitière Fabrication de YaourtDokument35 SeitenChapitre 2 Technologie Laitière Fabrication de YaourtLoubna BendaoudNoch keine Bewertungen

- Stage Fin D Etude (Enregistré Automatiquement)Dokument27 SeitenStage Fin D Etude (Enregistré Automatiquement)Ould CheikhNoch keine Bewertungen

- Le Sucre en AlgérieDokument57 SeitenLe Sucre en AlgérieLamiaa B100% (1)

- Exposé Les Techenique Conervation Alimentaired ADokument23 SeitenExposé Les Techenique Conervation Alimentaired ARama HaidyNoch keine Bewertungen

- TP 2 YaourtDokument3 SeitenTP 2 YaourtCHARIF ZakariaNoch keine Bewertungen

- TP AtomisationDokument9 SeitenTP AtomisationAnderson Tovar100% (1)

- Fabrication de Fromage de Type Camembert À Base de Lait ReconstituéDokument62 SeitenFabrication de Fromage de Type Camembert À Base de Lait Reconstituéhafidh korni100% (1)

- Mazeghrane Djouher & Gaya LyndaDokument129 SeitenMazeghrane Djouher & Gaya LyndaTayeb BouazizNoch keine Bewertungen

- Chapitre 01 PDFDokument6 SeitenChapitre 01 PDFNadjmo Ben Messaoud100% (1)

- TP 2 Miel 1Dokument1 SeiteTP 2 Miel 1mnNoch keine Bewertungen

- Cours Génie Alimentaire (Suite - Partie2 de 2) Bio2 - FATTOUCHDokument12 SeitenCours Génie Alimentaire (Suite - Partie2 de 2) Bio2 - FATTOUCHMohamed Amine BakariNoch keine Bewertungen

- Rapport de StageDokument37 SeitenRapport de StagePaDr PaDrNoch keine Bewertungen

- Technologies D'extraction de L'huile D'oliveDokument4 SeitenTechnologies D'extraction de L'huile D'olivebaaziz2015Noch keine Bewertungen

- Cours - Opérations Unitaires Des Procédés AlimentaireDokument4 SeitenCours - Opérations Unitaires Des Procédés Alimentaireaya chourghal100% (1)

- Alteration Du TomateDokument7 SeitenAlteration Du TomateHammou Tahiri100% (1)

- Pfe Amel Ben Said 2015 PDFDokument59 SeitenPfe Amel Ben Said 2015 PDFAbir KhanfirNoch keine Bewertungen

- TPE Emballage FinalDokument23 SeitenTPE Emballage FinalCHOFOR VITALISNoch keine Bewertungen

- Procedes Agroalimentaires 2022Dokument19 SeitenProcedes Agroalimentaires 2022Manel 123Noch keine Bewertungen

- Rapport de Stage Bel Algérie DJOUADA ABDELGHANIDokument10 SeitenRapport de Stage Bel Algérie DJOUADA ABDELGHANIABDELGHANI Djouada100% (1)

- Sucrerie de BetteravesDokument25 SeitenSucrerie de BetteravesSoufiane NaniNoch keine Bewertungen

- Word 19Dokument20 SeitenWord 19Gasmi MouhamedyosriNoch keine Bewertungen

- Suivi Des Paramètres Microbiologiques EtDokument67 SeitenSuivi Des Paramètres Microbiologiques Etamina imeneNoch keine Bewertungen

- TD Oeufs Ovoproduits Corpet PDFDokument97 SeitenTD Oeufs Ovoproduits Corpet PDFBEDANoch keine Bewertungen

- Liste DesabréviationsDokument80 SeitenListe DesabréviationsNabilDouadiNoch keine Bewertungen

- Traitement de Chaleur (Mode de Compatibilité)Dokument28 SeitenTraitement de Chaleur (Mode de Compatibilité)dioumoussaNoch keine Bewertungen

- ConservesDokument2 SeitenConservesmondelibre100% (1)

- Les Technique de ConserveDokument17 SeitenLes Technique de ConserveSalah KmadouNoch keine Bewertungen

- TP7 Matiere SecheDokument5 SeitenTP7 Matiere SecheOlivier OuinaNoch keine Bewertungen

- Chapitre IIDokument8 SeitenChapitre IInassim mouffokNoch keine Bewertungen

- Memoire Litech Raoul BonDokument96 SeitenMemoire Litech Raoul Bonarnold kingston enowNoch keine Bewertungen

- Transformation Du Soja en FromageDokument6 SeitenTransformation Du Soja en FromageNdeye Fatou DiagneNoch keine Bewertungen

- Rapport de Sortie AuDokument11 SeitenRapport de Sortie AuTaoufik SaddikiNoch keine Bewertungen

- Compte Rendu de Fabrication de Yaourt FerniDokument7 SeitenCompte Rendu de Fabrication de Yaourt FerniKamilya Komi100% (1)

- Rapport de Stage Ya ElhadjDokument26 SeitenRapport de Stage Ya ElhadjISSAKA YAYE HamANoch keine Bewertungen

- III - Caracteristiques Des Produits AlimentairesDokument13 SeitenIII - Caracteristiques Des Produits AlimentairescostaNoch keine Bewertungen

- FromageDokument7 SeitenFromageMerouane AhmedNoch keine Bewertungen

- Les Colloides AlimentairesDokument6 SeitenLes Colloides Alimentairesmesmail_8100% (1)

- Fabrication D'un Yaourt Au Thé Vert.253047441 PDFDokument70 SeitenFabrication D'un Yaourt Au Thé Vert.253047441 PDFKim Rella0% (1)

- Cours TD Destruction Thermique Microorganismes L2SADokument13 SeitenCours TD Destruction Thermique Microorganismes L2SAMoha Mfam100% (1)

- Genie Des Procedes Applique A L'industrie LaitiereDokument0 SeitenGenie Des Procedes Applique A L'industrie LaitiereValéry Epee EbongueNoch keine Bewertungen

- Eau Adsorbée AlimentsDokument62 SeitenEau Adsorbée AlimentsHervé Bizot100% (1)

- Confiture 2 Processus de Gelification Des PectinesDokument15 SeitenConfiture 2 Processus de Gelification Des PectinesChristopheChadoutaudNoch keine Bewertungen

- Essai de Determination de La Masse VolumiqueDokument2 SeitenEssai de Determination de La Masse VolumiqueAbdoulaye Donal Mbodj0% (1)

- La Masse Volumique Cours 4Dokument2 SeitenLa Masse Volumique Cours 4Ilias AdliNoch keine Bewertungen

- Cours StatiqueDokument13 SeitenCours StatiqueMouss TachegachtNoch keine Bewertungen

- Chapitre 1Dokument5 SeitenChapitre 1ahmedtoutou2003Noch keine Bewertungen

- Devoir À La Maison N 2Dokument1 SeiteDevoir À La Maison N 2Amine AminNoch keine Bewertungen

- AFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFDokument97 SeitenAFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFYassineElabdNoch keine Bewertungen

- Opérateur de Laboratoire en Mécanique Des Sols: Programme D'étudesDokument128 SeitenOpérateur de Laboratoire en Mécanique Des Sols: Programme D'étudesOuezna BahloulNoch keine Bewertungen

- TP 2 Masse Volumique Du CimentDokument3 SeitenTP 2 Masse Volumique Du CimentKadous ZouaouiNoch keine Bewertungen

- Chapitre 0 Introduction GeneraleDokument25 SeitenChapitre 0 Introduction Generalebakkas100% (1)

- Chapitre I Généralité Sur Les Matériaux de ConstructionDokument13 SeitenChapitre I Généralité Sur Les Matériaux de ConstructionaaaNoch keine Bewertungen

- FD P18-662 Application Normes Essais EnrochementDokument17 SeitenFD P18-662 Application Normes Essais EnrochementKader Bendjebbar KbNoch keine Bewertungen

- Chapitre IIDokument4 SeitenChapitre IIBari ArouaNoch keine Bewertungen

- Formulation Des Betons Methode de DreuxDokument8 SeitenFormulation Des Betons Methode de DreuxAnouarChaabaneNoch keine Bewertungen

- Détermination de L'incertitude D'étalonnage D'une BalanceDokument2 SeitenDétermination de L'incertitude D'étalonnage D'une BalanceMandinhojorge100% (2)