Beruflich Dokumente

Kultur Dokumente

Cours Maintenance Des Equipements Électromécaniques PDF

Hochgeladen von

Oumayma JomâaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Cours Maintenance Des Equipements Électromécaniques PDF

Hochgeladen von

Oumayma JomâaCopyright:

Verfügbare Formate

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

CH.1. INTRODUCTION A LA MAINTENANCE INDUSTRIELLE

I. DEFINITION DE LA MAINTENANCE INDUSTRIELLE :

Ensemble des activités destinées à maintenir, à rétablir un bien dans un état ou dans des conditions

données de sûreté de fonctionnement, pour accomplir une fonction requise. Pour être et demeurer

compétitive, une entreprise doit produire toujours mieux (qualité) et au coût optimal. Pour

minimiser ce coût, on fabrique plus vite et sans interruption des produits sans défaut afin d’atteindre

la production maximale par unité de temps.

Définition de la maintenance selon l’AFNOR par la norme NF EN 13306 (avril 2001) :

Ensemble de toutes les actions techniques, administratives et de management durant le cycle de vie

d’un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la

fonction requise. Bien maintenir, c’est assurer l’ensemble de ces opérations au coût optimal.

La définition de la maintenance fait donc apparaître 4 notions :

Maintenir qui suppose un suivi et une surveillance

Rétablir qui sous-entend l’idée d’une correction de défaut

Etat qui précise le niveau de compétences et les objectifs attendus de la maintenance

Coût optimal qui conditionne l’ensemble des opérations dans un souci d’efficacité économique

II. Les différents types de maintenance:

On distingue deux types de maintenance, elle peut être préventive ou corrective(fig 1).

Figure 1 : Les différents types de maintenances

1. Maintenance corrective :

Maintenance effectuée après défaillance. Suivant la nature des interventions, on distingue deux

types de remise en état de fonctionnement :

- La réparation : remise en état de fonctionnement conforme aux conditions données.

- Le dépannage : remise en état provisoire qui sera obligatoirement suivi d'une réparation.

2. Maintenance préventive:

Maintenance ayant pour objet de réduire la probabilité de défaillance ou de dégradation d'un bienou

d'un service rendu. Les activités correspondantes sont déclenchées selon un échéancier établi à

partird'un nombre prédéterminé d'unités d'usage (maintenance systématique) et/ou de critères

ISSAT SOUSSE 2018/2019 1

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

prédéterminés significatifs de l'état de dégradation du bien ou du service (maintenance

conditionnelle).

- Maintenance préventive systématique :

Les remplacements des pièces et des fluides ont lieu quel que soit leur état de dégradation, et

defaçon périodique.

- Maintenance préventive conditionnelle :

Les remplacements ou les remises en état des pièces, les remplacements ou les appoints en

fluidesont lieu après une analyse de leur état de dégradation.

Une décision volontaire est alors prise d'effectuer les remplacements ou les remises en état

nécessaires.

III. ROLE DE LA MAINTENANCE :

Le service maintenance doit mettre en œuvre la politique de maintenance définie par la direction de

l’entreprise, cette politique devant permettre d’atteindre le rendement maximal des systèmes de

production.Cependant, tous les équipements n’ont pas le même degré d’importance d’un point de

vue maintenance. Le service devra donc, dans le cadre de la politique globale, définir les stratégies

les mieux adaptées aux diverses situations. La fonction maintenance sera alors amenée à établir des

prévisions ciblées :

Prévisions à long terme (au delà d’une année) : elles concernent les investissements lourds

ou les travaux durables. Ce sont des prévisions qui sont le plus souvent dictées par la politique

globale de l’entreprise.

Prévisions à moyen terme (dans l’année en cours) : la maintenance doit se faire la plus

discrète possibledans le planning de charge de la production. Il lui est donc nécessaire d’anticiper,

autant que faire se peut, ses interventions en fonction des programmes de production. La production

doit elle aussi prendre encompte les impératifs de suivi des matériels.

Prévisions à courts termes : elles peuvent être de l’ordre de la semaine, de la journée, voire de

quelques heures. Même dans ce cas, avec le souci de perturber le moins possible la production, les

interventions devront elles aussi faire l’objet d’un minimum de préparation.

IV. LES NIVEAUX DE MAINTENANCE(Extraits de la norme NF X 60-010)

Niveaux Nature de l'intervention

1er - REGLAGE SIMPLES prévus par le constructeur au moyend'éléments

accessibles sans aucun démontage ou ouvertured'équipement.

- ECHANGE d'éléments consommables accessibles en toute sécurité (voyants,

certains, fusibles…)

2eme - DEPANNAGE par échange standard des éléments prévus à cet effet.

- OPERATION MINEURES de maintenance préventive (graissage, contrôle de

bon fonctionnement…)

3eme - Identification et diagnostic des pannes

- Réparations par échange de composants ou éléments fonctionnels

- Toutes opérations courantes de maintenance préventive (réglage général,

réalignement…)

4eme - Tous les travaux importants de maintenance corrective ou préventive à l'exception

de la rénovation et de la reconstruction.

5eme - Rénovation / Reconstruction ou exécution des réparations importantes

V. IMPORTANCE DE LA MAINTENANCE ET TYPES D’ENTREPRISE :

L’importance de la maintenance diffère selon le secteur d’activité. La préoccupation permanente

dela recherche de la meilleure disponibilité suppose que tout devra être mis en œuvre afin d’éviter

ISSAT SOUSSE 2018/2019 2

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

toute défaillance. La maintenance sera donc inévitable et lourde dans les secteurs où la sécurité est

capitale. Inversement, les industries manufacturières à faible valeur ajoutée pourront se

satisfaired’un entretien traditionnel et limité.

Importance fondamentale: nucléaire, pétrochimie, chimie, transports (ferroviaire, aérien, etc.)

Importance indispensable : entreprises à forte valeur ajoutée (construction automobile),

équipement automatiques.

Importance moyenne : industries de constructions diversifiées, coûts d’arrêts de production

limités, équipement semi automatiques

Importance secondaire : entreprises sans production de série, équipements variés

Importance faible ou négligeable : entreprise manufacturière, faible valeur ajoutée, forte masse

salariale

VI. Le technicien de maintenance :

Le technicien doit donc être capable d’intervenir efficacement dans un nombrede domaines et

savoir s’adapter à toute situation prévue ou fortuite.Le technicien devra avoir des compétences

techniques dans des domaines aussi variés que la mécanique, l’électrotechnique, l’automatique,

l’hydraulique, etc. En effet, les systèmes actuels sont pluri techniques et pluri énergies. Par ailleurs,

le technicien devra avoir des compétences dans les domaines de la gestion, du planning, etc.

La maintenance devenant de plus en plus informatisée (MAO ou GMAO), l’utilisation

del’informatique est donc devenue indispensable pour le technicien. L’informatisation de la

maintenance est un outil d’aide à la décision face à une situation donnée.

- Les compétences du technicien de maintenance

Le technicien de maintenance doit être capable de :

- Assurer les opérations de maintenance préventive (conditionnelle et systématique).

- Déceler une anomalie sur le produit, la production, le procédé, le système de production ou l'un de

ses composants.

- Formuler un diagnostic et remettre en état l'équipement (maintenance corrective).

- Intervenir pour maintenir une production, assurer la logistique de maintenance.

- Assurer la gestion de la maintenance et participer à l'installation des équipements.

- Participer à l'évolution économique, technologique et législative des installations.

VII. FONCTIONS ET TACHES ASSOCIEESA LA MAINTENANCE :

1) Etudes et méthodes :

Fonctions études et méthodes : optimisation des tâches en fonction des critères retenus dans le

cadrede la politique de maintenance définie par l’entreprise.

Etudes techniques :

Etudes d’améliorations, études de conception des équipements ou des travaux neufs, analyse des

conditions de travail

Préparation et ordonnancement :

Etablissement des fiches et gammes d’instructions pour le personnel, constitution de la

documentation pour les interventions, établissement des plannings d’interventions et

d’approvisionnements en pièces de rechange, réception et classement des documents relatifs à

l’intervention et remise à jour des dossiers techniques.

Etudes économiques et financières :

Gestion des approvisionnements, analyse des coûts (maintenance, défaillance, fonctionnement),

rédaction du cahier des charges et participation à la rédaction des marchés (travaux neufs,

investissements, sous-traitance), gestion du suivi et de la réception de ces marchés.

Stratégie et politiques de la maintenance :

ISSAT SOUSSE 2018/2019 3

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

Définition, choix et élaboration des procédures de maintenance (corrective, préventive), des

procédures de contrôle, des procédures d’essais et de réception, détermination des domaines

d’actions préventives prioritaires, étude des procédures de déclenchement des interventions, gestion

de la sécurité dans l’organisation de l’environnement industriel.

Pour remplir cette fonction, les techniciens des études et des méthodes disposent : des dossiers

techniques fournissant toutes les caractéristiques des matériels, des fiches d’historiques résumant les

opérations déjà effectuées, de la documentation constructeurs et fournisseurs, des banques des

données informatiques.

2) Exécution / Mise en œuvre :

L’aspect pluri techniques de cette fonction nécessite une grande expérience sur les matériels et une

connaissance approfondie des différentes technologies. Le technicien devra agir avec beaucoup

derigueur pour rendre son action efficace. Il sera aidé par les documents et procédures établis par

lafonction « études et préparation ».

Les principales tâches sont : gestion de l’intervention de maintenance, connaissance

comportementale du matériel, pilotage des interventions, application des consignes et règles

d’hygiène, sécurité et conditions de travail, installation des machines et des matériels (réception,

contrôle, mise en fonctionnement), information du personnel sur les équipements, remise en

maindu matériel après intervention, gestion de l’ordonnancement, établissement de diagnostics de

défaillance de matériels, établissement de consignes d’utilisation intégrant les consignes

d’hygièneet de sécurité, gestion des stocks (des pièces de rechange, outillages, appareils de

contrôle)

3) La fonction documentation et ressources :

Indispensable à tout le service, cette fonction est la mémoire de l’activité sur laquelle s’appuieront

les études ultérieures en vue de définir une politique de maintenance. Elle est aussi une source

inestimable de renseignements pour la fonction « études et méthodes ».

Les principales tâches sont : élaboration et tenue des inventaires, constitution et mise à jour des

dossiers techniques, des historiques, des dossiers économiques, constitution d’une documentation

générale, technique et réglementaire, constitution d’une documentation fournisseurs.

ISSAT SOUSSE 2018/2019 4

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

CH.2. CARACTERISTIQUES DES DEFAILLANCE

I. DEFINITIONS ET VOCABULAIRE

Il serait donc illusoire de vouloir effectuer un dépannage ou une réparation sur un matériel sans

avoir au préalable élucidé la nature de la défaillance à remédier.

Une défaillance est la cessation de l'aptitude d'un bien à accomplir une fonction requise. Après une

défaillance, le bien est en panne, totale ou partielle. (NF EN 13306).

Synonymes usuels non normalisés :« failure » (anglais), dysfonctionnement, dommages, dégâts,

anomalies, avaries, incidents, défauts.

On appelle dégradation une défaillance progressive. Après défaillance, cette entité est donc en état

de panne.

Cause de défaillance : circonstances liées à la conception, à la fabrication, à l’installation, à

l’utilisation et à la maintenance qui ont conduit à la défaillance.

Mécanisme de défaillance : processus physiques, chimiques ou autres qui conduisent ou

ont conduit à une défaillance.

Mode de défaillance : effet par lequel une défaillance se manifeste.

Panne : état d’un bien inapte à accomplir une fonction requise.

Dégradation : évolution irréversible des caractéristiques d’un bien liée au temps ou à la

durée d’utilisation.

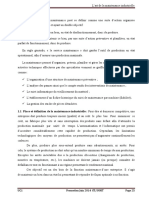

II. CLASSIFICATION DES DEFAILLANCES :

Les caractéristiques d’une défaillance doivent être correctement identifiées afin de prévoir et

d’organiser l’intervention nécessaire pour la remise en état initial de l’entité (fig.2).

x

Figure 2 : Le taux de défaillance

Elle peut être précoce en se manifestant au début ; dans ce cas elle se rapporte à la période de

déverminage.

Elle peut être aléatoire ; dans ce cas elle se produit durant le cycle de vie utile de l’entité.

Elle peut être d’usure ; dans ce cas elle se rapporte à la fin du cycle de vie du produit par des

processus de détérioration par usure, corrosion, échauffement, etc.

ISSAT SOUSSE 2018/2019 5

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

NORMALISATION DES DEFAILLANCES NF X 06-501 :

En fonction de la rapidité de la manifestation :

- Défaillance progressive : défaillance qui aurait pu être prévue par un examen ou une

surveillance antérieure.

- Défaillance soudaine : défaillance qui n’aurait pas pu être prévue par un examen ou une

surveillance antérieure.

En fonction du degré d’importance :

- Défaillance partielle : défaillance résultant de déviations d’une ou des caractéristiques au-

delà des limites spécifiées, mais telle qu’elle n’entraine pas une disparition complète de la

fonction requise.

- Défaillance complète : défaillance résultant de déviations d’une ou des caractéristiques au-

delà des limites spécifiées, telle qu’elle entraine une disparition complète de la fonction

requise.

- Défaillance intermittente : défaillance d’un dispositif pour une période de temps limité,

après laquelle le dispositif retrouve son aptitude à accomplir la fonction requise sans avoir

été soumis à une action corrective extérieure. De telles défaillances sont souvent répétitives.

Par combinaison des concepts précédents :

- Défaillance catalectique : défaillance à la fois soudaine et complète.

- Défaillance par dégradation : défaillance à la fois progressive et partielle. A la longue, de

telles défaillances peuvent devenir de défaillances complètes.

En fonction des causes :

- Défaillance due à une faiblesse inhérente : défaillance attribuable à une faiblesse inhérente

au dispositif lui-même lorsque les contraintes ne sont pas au-delà des possibilités données

du dispositif (faiblesse due à la conception ou à la réalisation du dispositif).

- Défaillance due à un mauvais emploi : défaillance attribuable à l’application de

contraintes au-delà des possibilités données du dispositif.

- Défaillance première : défaillance d’un dispositif dont la cause directe ou indirecte n’est

pas la défaillance d’un autre dispositif.

- Défaillance seconde : défaillance d’un dispositif dont la cause directe ou indirecte est la

défaillance d’un autre dispositif.

En fonction des conséquences :

- Défaillance critique : défaillance qui empêche l’accomplissement de la mission et fait

encourir des risques de blessures graves à des personnes ou des dégâts très importants au

matériel. Ce type de défaillance est pris en compte dans les études de sécurité.

- Défaillance majeure : défaillance autre que critique, qui risque de réduire l’aptitude d’un

dispositif plus complexe à accomplir la fonction requise.

- Défaillance mineure : défaillance autre que critique, qui ne réduit pas l’aptitude d’un

dispositif plus complexe à accomplir la fonction requise.

Dans cet objectif, la « fiche d’analyse de défaillance » suivante peut guider la démarche du

technicien chargé de l’expertise.

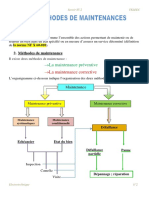

III. LES CAUSES DE DEFAILLANCE :

D’une manière générale les causes de défaillance d’un élément (fig.3) sont :

ISSAT SOUSSE 2018/2019 6

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

Défaillances de causes intrinsèques :défaillances dues à une mauvaise conception du bien, à

une fabrication non conforme du bien ou à une mauvaise installation du bien. Les défaillances par

usure (liées à la durée de vie d’utilisation) et par vieillissement (liées au cours du temps) sont des

défaillances intrinsèques.

Défaillance de causes extrinsèques :défaillances de mauvais emploi, par fausses manœuvres,

dues à la maintenance, conséquences d’une autre défaillance. Une défaillance se caractérise

également par le moment où elle se manifeste par rapport au cycle de vie.

CAUSES EXTERNES A L'ELEMENT

Conditions

Pe

ns

d'exploitation non

rtu

tio

conformes

rba

rba

tio

r tu

Energies non ns

Pe

Maintenance non

conformes

conforme

ELEMENT

DEFAILLANT

Erreur

d'installation

Durée de vie atteinte

Erreur de fabrication

Erreur de conception

CAUSES INTERNES A L'ELEMENT

Figure 3 : Les causes de défaillance

Dans la démarche de diagnostic, on part de l’effet de la défaillance sur le système puis on recherche

les causes de défaillance.

III.1. CAUSES DE DEFAILLANCES ET MAINTENANCE ASSOCIEE :

CATEGORIE EXEMPLE DE CAUSE ACTION DE MAINTENANCE

Maintenance de 1er niveau : nettoyage,

Usure avec variation graissage, lubrification, etc.

progressive des Maintenance préventive conditionnelle :

caractéristiques suivi vibratoire, contrôle dimensionnel,

dimensionnelles ou etc.

Causes

mécaniques Maintenance d’amélioration : traitement

inhérentes au

fonctionnement de surface, etc.

Choc avec rupture partielle ou Maintenance d’amélioration pour l’étude

totale de certains constituants et l’installation de dispositifs de sécurité

Surcharge avec détérioration

progressive des Maintenance d’amélioration pour l’étude

caractéristiques de certains et l’installation de dispositifs de protection

constituants par un non contre les surcharges avec la rédaction de

respect des consignes consignes plus précises pour l’exploitation

d’exploitation

défauts dus aux matériaux Maintenance corrective pour la réparation

Causes inhérentes avec une mauvaise tenue des des constituants défectueux.

à la conception pièces suite à un mode

d’obtention défectueux La fonction maintenance doit participer

ISSAT SOUSSE 2018/2019 7

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

fonctionnelle et à (défauts de fonderie ou de aux études et à la préparation du travail

l’organisation laminage par exemple) concernant un nouveau matériel : choix

structurelle de Défauts dus aux méthodes de des matériaux, méthodes de fabrication et

l’entité fabrication avec des pièces de montage, de contrôle.

mal usinées ou mal soudée, La fonction maintenance doit avoir à

etc. l’esprit l’amélioration de la fiabilité, de

Défauts dus aux méthodes et la sécurité et de la maintenabilité de

procédés de montage avec un l’entité.

non respect des jeux

fonctionnels, des conditions

inter liaisons non

satisfaisantes, etc.

Défauts dus a un mauvais Maintenance corrective : mise en œuvre de

choix des constituants par constituants adaptés à ces environnements.

Causes rapport aux conditions

Maintenance préventive : mesurer en

inhérentes à d’influences

permanence le niveau du risque

l’environnement externes (présence d’eau,

présenté par ces atmosphères.

risques de chocs mécaniques,

température ambiante élevée, La fonction maintenance doit informer

etc.) ou par rapport à des les études des contraintes spécifiques à

atmosphères particulières ces environnements avec un dispositif

(explosive, corrosive, chargée d’amélioration de la sécurité et de la

d’huile, etc.) fiabilité dans l’exploitation du matériel.

III.2. Exemples de causes précises de défaillance :

ELECTRONIQUE

ELECTROMECAN HYDRAULIQUE MECANIQUE

IQUE

Vieillissement, mort

contraintes

CAUSES INTERNES Vieillissement, mort subite du

mécaniques, états

MATERIEL subite du composant composant,

de surface,fatigue

colmatage, fuite

Température, eau, Température, eau,

CAUSES LIEES poussières, huile, eau,

huile, poussières, huile, poussières,

AU MILIEU chocs, vibrations,

copeaux, copeaux,

A L'EXPLOITATION A échauffement local,

échauffement local, local,échauffemen

L'ENVIRONNEMENT parasites

chocs, vibrations t chocs, vibrations

fabrication, Conception

CAUSES LIEES fabrication, montage,

montage, réglage, (géométrie),

A LA MAIN réglage, contrôle,

contrôle, manque fabrication,

D'OEUVRE manque énergie,

énergie, utilisation, montage, réglage,

AUX OUTILS utilisation, outils

outils utilisation, outils

IV. LES MODES DE DEFAILLANCE :

Un mode de défaillance est la manifestation d’un type de défaillance pour un matériel donné.

Mode de défaillance : Façon par laquelle est constatée l'incapacité d'un bien à remplir une fonction

requise. C’est donc le processus qui, à partir d’une cause intérieure ou extérieure au bien, entraîne la

défaillance du bien considéré.

Le mode de défaillance est relatif à une fonction.

ISSAT SOUSSE 2018/2019 8

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

De façon très générale, un mode de défaillance à un des 4 effets suivants sur un système :

1. Fonctionnement prématuré ;

2. Ne fonctionne pas au moment prévu ;

3. Ne s’arrête pas au moment prévu ;

4. Défaillance en fonctionnement.

Il est cependant impossible d’effectuer une analyse concluante en vue d’un diagnostic avec une liste

aussi généraliste. Il est donc nécessaire de développer cette liste, et surtout le point N°4 relatif aux

défaillances en fonctionnement.

Pour les 6 domaines technologiques (mécanique, électrotechnique, électromagnétisme, hydraulique,

thermodynamique, chimie), on recense plus d’une centaine de modes de défaillance en

fonctionnement spécifiques et propres à chacune des disciplines.

Un mode de défaillances s'exprimera donc par la manière dont un système viendra à ne plus remplir

sa fonction. Il s'exprimera en termes physiques : rupture, desserrage, coincement, court-circuit, etc.

1. Exemples de modes de défaillance en fonctionnement :

Mécanique : abrasion, cisaillement, corrosion, déformation permanente, écaillage, fatigue,

grippage, etc.

Electrotechnique : arc, claquage, collage, fuite, fusion, usure, rupture, etc.

Electromagnétisme : aimantation, effet joule, électricité statique, etc.

Hydraulique : cavitation, coup de bélier, onde de choc, turbulence, etc.

Thermodynamique : choc thermique, dilatation, rayonnement thermique, etc.

2. Modes génériques de défaillance :Il existecinq modes génériques de défaillance :

perte de la fonction

fonctionnement intempestif

refus de s'arrêter

refus de démarrer

fonctionnement dégradé

3. Exemples générales de modes de défaillance

ELECTRONIQUE

HYDRAULIQUE MECANIQUE

ELECTROMECANIQUE

circuit ouvert, court circuit,

PAS pas de réponse à la Fuite, circuit

absence de jeu

DE FONCTION sollicitation, connexions / bouché

fils desserrés

obstruction ou

PERTE coupure ou court circuit, coupure circuit, Rupture, blocage /

DE FONCTION composant défectueux composant grippage

défectueux

mauvaise

FONCTION Dérive des caractéristiques, étanchéité, usure mauvaise portée,

DEGRADEE perturbations, parasite perturbations, désolidarisation,jeu

coup de bélier

FONCTION

déclenchement intempestif coup de bélier bruit…

INTEMPESTIVE

ISSAT SOUSSE 2018/2019 9

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

Il est donc indispensable de prendre en compte ces interactions lors de l’analyse d’une défaillance

afin de proposer le meilleur remède pour que le phénomène ne se reproduise plus.La norme retient

une liste de 33 modes de défaillance.

(Voir tableaux en Annexe)

9) PRINCIPE DE L’ANALYSE DES DEFAILLANCES :

Une analyse de défaillance se déroule en 3 étapes :

1) Enquête préliminaire

2) Analyse morphologique de la pièce défaillante

3) Examens complémentaires en laboratoire

1 – Enquête préliminaire :

La défaillance d’une pièce ou d’un organe de machine peut avoir débuté dans un passé quelquefois

lointain ou s’être produite brutalement. Il est donc nécessaire d’adopter une démarche prudente pour

son analyse et de recueillir tout d’abord le maximum d’informations sur :

Les circonstances de la défaillance ;

Les conditions de service ;

L’environnement ;

Les incidents antérieurs.

Il faut également rassembler toutes les données concernant le matériau (nuance, origine) et les

traitements (mécaniques, thermiques, thermochimiques, de surface) que la pièce a subis.

2 – Analyse morphologique de la pièce défaillante :

Cette analyse se fait à l’œil nu ou avec une loupe, en s’efforçant d’examiner attentivement l’aspect

général de la dégradation et les accidents de surface de façon à recueillir tous les renseignements et

indices susceptibles de permettre :

Le classement des défaillances ;

La définition du mode de chargement et le type de sollicitation ;

La localisation de la zone d’amorçage de la défaillance ;

Une orientation vers des examens complémentaires en laboratoire (microscope électronique,

essais mécaniques, etc.).

3 – Examens complémentaires en laboratoire :

Ils ont pour but de compléter l’analyse morphologique en permettant :

De confirmer ou d’apporter des précisions sur les causes d’amorçage et les modes de

propagation des fissures ;

De vérifier la conformité des matériaux aux spécifications, du point de vue composition

chimique ou caractéristiques mécaniques.

Les moyens pour effectuer ces examens sont principalement :

Le microscope électronique ;

L’analyse chimique ;

Les essais mécaniques.

La confrontation des résultats d’examens complémentaires avec ceux issus de l’analyse

morphologique et des informations rassemblées au cours de l’enquête préliminaire doivent

permettre d’atteindre l’objectif final qui est de déterminer les remèdes et les moyens préventifs,

donc de remettre en cause ensemble ou de manière isolée :

La conception mécanique de la pièce ;

Les choix du matériau et des traitements thermiques ;

Le contrôle de conformité des produits et des pièces ;

Les conditions d’utilisation.

ISSAT SOUSSE 2018/2019 10

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

10) PRECAUTIONS A PRENDRE POUR L’ANALYSE DES DEFAILLANCES :

L'absence de soins, ainsi que les erreurs de prélèvement rendent difficile l'analyse des défaillances.

Il convient donc de prendre un certain nombre de précautions pour préserver les indices présents sur

les pièces détériorées.

1 – EXAMENS SUR LE SITE DE L'AVARIE :

Ces examens permettent de replacer l'avarie dans son environnement par le recueil de tous les

renseignements et indices qu'il serait impossible de trouver après prélèvement des zones

défaillantes, réparation ou remplacement de l'organe défaillant. Ils doivent être complétés, dans la

mesure du possible, de clichés photographiques ou de schémas.

D'autre part, la recherche d'indices ne doit pas être limitée à la cassure ou à la zone détériorée, mais

doit concerner également l'environnement. Les traces de coups, les rayures d'outils, les marques de

serrage, les déformations et les réparations seront notées. Des prélèvements de dépôts, copeaux,

produits de corrosion et autres débris seront effectués.

Les examens sur site doivent aussi permettre d'avoir une idée aussi précise que possible des

environnements chimiques, thermiques et mécaniques de la pièce défaillante (condensation,

produits en contact avec la pièce, température, traces d'échauffement, vibrations, chocs, surcharges

éventuelles, etc.).

Toutes ces observations orienteront et complèteront l'enquête préalable à l'analyse morphologique

proprement dite.

2 – PRÉLÈVEMENT DES ÉCHANTILLONS :

Les échantillons doivent être représentatifs de l'avarie. Ils doivent, notamment dans le cas de

cassures, représenter la totalité de l'avarie et de ses effets secondaires (deux faces de la cassure,

fissures secondaires).

Le repérage et le marquage des échantillons doivent être réalisés sur site et reportés sur un cliché

photographique ou un schéma.

Les échantillons ou pièces ainsi prélevés sont ensuite examinés mais, là encore, des précautions sont

à prendre de façon à ne pas altérer, voire détruire les faciès.

3 – PRÉPARATION ET NETTOYAGE DES PIÈCES DÉTÉRIORÉES :

L'ouverture d'une fissure avec « les moyens du bord » et sans précaution particulière pouvant

masquer voire détruire complètement le faciès de la rupture, il est important de la réaliser avec

précautions.

Pour le nettoyage des cassures, fissures ou zones détériorées superficiellement, les solvants chlorés,

les produits agressifs et les outils ou brosses métalliques sont à proscrire. Une brosse dure imbibée

de pétrole ou de white spirit sera utilisée. Pour les cassures fraîches ou peu oxydées, il suffira très

souvent de les frotter à l'aide d'une gomme à crayon pour les nettoyer.

Dans le cas de pièces oxydées en acier et après avoir nettoyé la cassure à l'aide de pétrole ou de

white spirit, le dérouillage pourra être effectué à l'aide d’une solution appropriée.

11) ELEMENTS NECESSAIRES A L’ENQUETE PRELIMINAIRE :

Le cadre du problème :

Désignation et fonction de l’ensemble (plans, schémas, photos, etc.),

Désignation et code de l’organe incriminé (plans, croquis, photos situant le problème),

Fonction de l’organe.

Endommagements constatés : déformation, fissuration, rupture, corrosion, etc.

Matériau :Nature,Nuance,Fournisseur,Dureté,Rm, Re, Rp,A%....

Fabrication de l’élément incriminé :

Gamme de fabrication de l’élément incriminé,

Type de fabrication : prototype, petite série, moyenne série, grande série,

Contrôles effectués dans l’entreprise.

ISSAT SOUSSE 2018/2019 11

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

Conditions d’utilisation prévues :

Statique, cyclique, mécanique de surface, environnement agressif,

Définir si les résultats de ces conditions ont été calculés, mesurés ou estimés,

Contraintes statiques : flexion, torsion, etc.,

Choc de surface : matériau antagoniste, charge, vitesse, fréquence, lubrification, etc.,

Contraintes d’amplitudes variables : flexion, torsion, etc., valeurs mini / maxi, fréquence, etc.,

Ambiances : milieu, température moyenne, écarts de températures, fréquence, etc.

Circonstances de l’accident :

Occasionnel ou systématique ou répété,

Délai entre mise en route et détérioration,

Constatations effectuées avant l’incident qui pourraient être reliées à ce dernier : vibrations,

échauffements, réparations, etc.

Informations particulières susceptibles d’être liées à l’incident : Traitements thermiques,

conditions d’assemblage, conditions d’utilisation, etc.

Echantillonnage prélevé pour l’analyse de l’avarie : Nature de l’échantillon, lieu de prélèvement,

remarques, etc.

Liste des documents fournis : Plans, gammes, calculs, rapports, etc.

ISSAT SOUSSE 2018/2019 12

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

CH.3 : DEMONTAGE ET REMONTAGE DES MECANISMES

I. REGLES GENERALES DE DEMONTAGE

I.1. Préparation du poste de travail

Le poste est constitué:

- en groupant et en disposant convenablement, sur les lieux de l'opération, l'outillage et au besoin le

matériel de levage, de manutention ainsi que le matériel annexe.

- en consignant le système.

- en effectuant un rapide nettoyage des pièces et des abords du chantier, afin d'assurer la sécurité.

I.2. Ordre ou plan de démontage

C'est la succession logique, méthodique, des opérations à accomplir pour séparer les organes et les

pièces du système.

-Utiliser et suivre le plan de démontage (lorsqu’il existe).

- Etablir, lorsqu'il n'est pas évident, le plan de démontage (mentalement ou par écrit)

aprèsconsultation des dessins et / ou observations des mécanismes.

I.3. Exécution du démontage

REGLES GENERALES

- Opérer avec soin, méthode et au moyen d'outils appropriés.

- Eviter de forcer aveuglément sur les pièces, chercher plutôt les causes de difficultés de

désassemblage.

- Eviter de frapper directement sur les parties fragiles, les portées rectifiées, les extrémités d'arbres.

Lorsque l'action de choc est justifié, employer des massettes ou les jets en métal tendre interposés.

- Utiliser les extracteurs appropriés pour les bagues, roulements, poulies, axes,...

- Utiliser du pétrole ou liquides "dégrippants" pour faciliter le démontage des pièces oxydées.

- Remettre provisoirement en place les éléments d'arrêt ou de fixation après séparation des organes

ou des pièces.

REPERAGE DES PIECES

- Les repères sont indispensables pour redonner aux pièces identiques ou symétriques, leur position

initiale, lorsqu'on les remonte. - Vérifier la présence de vos repères avant la dépose des pièces.

- Les repères sont à placer sur des surfaces très visibles, mais autres que les surfaces de contact ou

de frottement.

NETTOYAGE DES PIECES

- Utiliser un chiffon sec et non pelucheux pour les pièces peu grasses et peu souillées.

- Pour les autres, employer des produits dégraissants, nettoyant ou du pétrole, puis essuyer au

chiffon ou à l'air comprimé.

I.4. Particularité sur le montage démontage

Pour la remise en état des mécanismes, on procède au démontage partiel ou total, sur place ou dans

des ateliers spécialisé. Quand on ne possède pas de dessin d'ensemble, il est parfois utile d'établir

une nomenclature et de noter, sur croquis cotés, la position de certaines pièces. Au préalable de tout

démontage, il faut:

- couper le courant électrique.

- fermer les vannes des canalisations d'eau, d'air, d'huile, de gaz,....

- vidanger les réservoirs, les bacs, les tuyauteries (observer les liquides et boues recueillis, les

corps étrangers et leurs états permet de renseigner sur certains défauts).

- retirer les courroies et les chaînes de commande.

- éviter de démonter l'équipement électrique.

ISSAT SOUSSE 2018/2019 13

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

I.4.1. Méthode générale

Rassembler autour de la machine le matériel de manutention, le matériel d'assemblage, ainsi que

des boites ou caisses pour recevoir la visserie et les pièces démontées. Etudier le dessin d'ensemble

et observer le mécanisme pour établir (par écrit ou mentalement) une gamme de démontage.

Nettoyer, essuyer sommairement la machine. Déshabiller le bâti en déposant les carters, les pièces

isolées, puis les sous-ensembles. Au fur et à mesure, enlever les bavures qui résultent du matage et

qui rendent certains démontages difficiles.

I.4.2. Particularités de démontage

a)- Pièces emmanchées ou non à force: L'une d'elles peut être déposée en frappant au marteau avec

interposition d'un jet de métal tendre (aluminium) ou à la presse ou avec un système vis-écrou ou

avec un extracteur spécial. La dilatation de la pièce extérieure par chauffage au chalumeau facilite

la dépose.

1)-Pièces frettées: La séparation est obtenue à la presse ou à l'aide d'un extracteur robuste. Lorsque

la séparation est impossible, la frette sera réduite en copeaux par usinage.

2)- Pièces soudées à basse température: Les séparer en chauffant à une température supérieure à

celle de fusion de la soudure.

3)- Pièces rivées:Meuler ou couper au burin les têtes saillantes; percer un trou pour faire disparaître

les têtes fraisées. Puis chasser le corps du rivet avec un chasse goupille.

4)- Pièces serties: Enlever la sertissure par usinage ou par grattage, puis séparer les pièces.

5)- Pièces vissées: Si les extrémités des filetages sont détériorées ( ex: un coup de marteau ou de

pointeau interdisant le démontage ), il faut retoucher le filet avec un tiers-point à taille douce, ou

faire disparaitre cette partie de filet. Pour les filets oxydés, mettre du pétrole ou du dégrippant. Ne

pas forcer sur les clés ou les encoches des écrous et des pièces filetées. Observer le sens du filet ( à

droite ou à gauche ).

6)- Pièces d'arrêt: Dévisser complètement les vis à bout pointu. Chasser les goupilles coniques en

frappant sur le plus petit côté. Utiliser une chasse goupille de longueur appropriée. Redresser

l'ailette des freins en tôle ou des rondelles freins Extraire les joncs (baguettes) avec une pointe à

tracer, les circlips avec une pince.

7)- Pieds de centrage cylindriques: Ils ne doivent être extraits de leurs logements que si une

nouvelle opération d'alignement doit modifier leur position.

8)- Roulements: La pression de démontage doit être appliquée sur la bague montée serrée. Si

l'extracteur agit sur le chemin de roulement ou que l'effort est transmis par les éléments roulants, le

roulement ne pourra être réutilisé. Les joints collées sur une partie fixe seront toujours détériorés

lors de la séparation des pièces et devront être changés (il est donc inutile de prendre des

précautions particulières lors de leur démontage).

9)-Batterie

Afin d'éviter la sulfatation, les plaques de batterie doivent être en permanence recouvertes par

l'électrolyse. Vérifier le niveau dans chaque élément et le compléter en respectant les points

suivants:

- au démontage de la batterie, toujours commencer par retirer le fil négatif afin d'éviter les éventuels

courts circuits (si l'outil utilisé vient à toucher accidentellement une partie métallique).

- au remontage, procéder à l'inverse en commençant par le fil positif.

- rajouter uniquement de l'eau distillée ou déminéralisée (ne jamais utiliser l'eau du robinet car trop

calcaire, ni l'eau de pluie car charger d'impuretés).

- respecter les repères min et max. sous peine de faire déborder l'acide et oxyder les pièces touchées.

- S'assurer du bon cheminement du tube de mise à l'air libre ou de la bonne ventilation du caisson. --

ISSAT SOUSSE 2018/2019 14

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

- Toujours maintenir les cosses et bornes parfaitement propres afin d'éviter les problèmes de faux

contacts (source de mauvais démarrage, en autre).

- Gratter le gros de la pellicule de sulfate en utilisant une brosse métallique. Laver les bornes à l'eau

chaude en utilisant une solution de bicarbonate de soude pour dissoudre le sulfate. Après rinçage et

séchage, rebrancher les fils (positif en premier) en serrant correctement les vis. Enfin, enduire les

bornes d'une fine couche de graisse au silicone.

- Si les bornes sont graissées avant de rebrancher les fils, il faut employer une graisse graphitée afin

d'assurer un bon contact électrique.

10) Visserie

Déblocage des vis.

Utiliser impérativement, l'outil adéquat et l'empreinte adaptée (clef, tournevis plat, cruciforme

"Philips" ou "Posidriv, embout "Torx" ou "BTR",....).

D'une manière générale et plus particulièrement en cas de difficulté, décoller la vis en tapant sur sa

tête avec un jet. Si la vis refuse de se débloquer, utiliser un tournevis à choc.

Extraction d'une vis cassée.

Si elle dépasse encore en partie, utiliser une pince étau. Scier une fente pour utiliser un tournevis ou

limer deux méplats parallèles pour pouvoir utiliser une clef plate.

Si la vis est cassée au ras de la pièce, percer avec précaution en son centre afin d'utiliser un tourne-

à-gauche ou une queue de cochon. Si cette méthode est inefficace, percer la vis avec un foret d'un

diamètre inférieur afin qu'il ne reste que le filet à extraire.

Enfin, si le filet est trop abîmé, tarauder au diamètre supérieur ou poser un filet rapporté.

27)- Les roulements

Un roulement usé prend du jeu, ses billes ne sont plus parfaitement sphériques et les chemins de

roulements sont marqués. Son fonctionnement devient bruyant et imparfait.

En le faisant rapidement tourner à la

main, après l'avoir nettoyé et

légèrement huilé, il émet un bruit de

crécelle qui trahit son usure. On peut

vérifier à l'aide d'une

réglette et d'un pied à coulisse que les

jeux du roulement soient dans les

limites définies par le constructeur.

Des méthodes moins empirique permettent de déterminer et de prévoir l'usure d'un roulement

(analyse vibratoire, thermographie, résonance,.....).

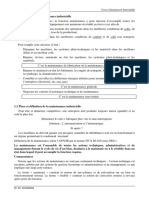

II. DEMONTAGE ET REMONTAGE DES MECANISMES

En maintenance, il est possible de classer l’action de démontage en 2 catégories : démontage total

lors de la révision complète d’une installation et démontage partiel ou ciblé pour remplacer un

composant défectueux.

Cette dernière catégorie nécessite la dépose d’un minimum de pièces afin de réduire le temps

d’intervention.

C’est pourquoi il est souhaitable de préparer l’intervention et d’établir à cet effet une gamme de

démontage (fig. 4) qui fera apparaître l’ordre chronologique des opérations et les outillages

nécessaires et éventuellement à réaliser.

ISSAT SOUSSE 2018/2019 15

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

II.1 PRECAUTIONS :

Le montage et le démontage sont des opérations de finition. Ils doivent être effectués par des

opérateurs soigneux, observateurs, capables d’initiative et de raisonnement. Pour cela, ces derniers

devraient disposer du dossier machine :

Dessin d’ensemble, précisant la position relative des pièces ou éléments à assembler.

Nomenclature, indiquant le nom et le nombre des pièces.

Cahier des charges, spécifiant les conditions de fonctionnement de la machine, la

caractéristique des produits fabriqués, la cadence de production.

SYSTEME A

DEMONTER

Identifier les liaisons :

Fixations

Fluidiques

Electriques

Commandes mécanique

Déconnecter les liaisons :

Fluidiques

Electriques

DEPOSE

Commandes mécanique

Assujettir aux moyens de manutention

DESOLIDARISER

Désassembler les sous-ensembles de son

ensemble

Identifier les liaisons

Supprimer les liaisons dans l’ordre requis

DEMONTAGE

Désassembler dans l’ordre requis

Toutes les pièces sont-

elles démontées FIN

fig. 4. Gamme de démontage

Pour le remontage, l’ordre est souvent l’inverse de celui du démontage. Il est cependant nécessaire

de préciser les opérations de contrôle et de réglage à réaliser lors de ces opérations.

ISSAT SOUSSE 2018/2019 16

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

II.2 EXEMPLES DE GAMME DE DEMONTAGE :

3. METHODOLOGIE :

1. Etudier le dessin d’ensemble

2. Localiser l’élément à démonter dans le cas d’un démontage partiel

3. Rechercher les éléments de liaison (vis goupilles, etc.)

4. Repérer les sous-ensembles indépendants

5. Etablir la gamme de démontage

6. Repérer la position des pièces entre elles au cours du démontage si nécessaire

7. Utiliser les outils appropriés

ISSAT SOUSSE 2018/2019 17

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

ISSAT SOUSSE 2018/2019 18

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

EXEMPLE 1 : VERIN HYDRAULIQUE :

Remise en état d’un vérin hydraulique double effet à simple tige version CTH avec tirants,

d’alésage de 80mm, de tige de 45mm et d’une course de 100mm.

Remplacement des joints de piston repères 07 et 06 et de tige repères 01 et 26 à l’aide des

pochettes de joints SER JL prévus par le constructeur.

Effectuer la gamme de démontage de l’opération ?

ISSAT SOUSSE 2018/2019 19

Maintenance des équipements électromécaniques (LaEm-A3) Najib Belhadj Messaoud

EXEMPLE 2 : REDUCTEUR

Remise en état d’un réducteur en effectuant le remplacement de deux roulements 4 et 5.

L’intervention s’effectue à l’atelier de maintenance.

Effectuer la gamme de démontage de l’opération ?

ISSAT SOUSSE 2018/2019 20

Das könnte Ihnen auch gefallen

- La Maintenance IndustrielleDokument7 SeitenLa Maintenance IndustrielleKADIANNoch keine Bewertungen

- La MaintenanceDokument13 SeitenLa MaintenanceAyoub Abdessalem DjebbarNoch keine Bewertungen

- MaintenanceDokument6 SeitenMaintenancemeriem hasNoch keine Bewertungen

- Chapitre I Introduction À La MaintenanceDokument11 SeitenChapitre I Introduction À La Maintenanceطارق بوشنين100% (2)

- 02 - La Maintenance Au Sein de L'entreprise PDFDokument3 Seiten02 - La Maintenance Au Sein de L'entreprise PDFTriki Bilel100% (1)

- Cours Maintenance IndustrielleDokument35 SeitenCours Maintenance IndustrielleSamar Jridi100% (2)

- 1cours de Maintenance Industrielle BTS ESADokument59 Seiten1cours de Maintenance Industrielle BTS ESAchorouk bougattaya100% (1)

- Cours de Maintenance Des Systèmes de ProductionDokument86 SeitenCours de Maintenance Des Systèmes de ProductionIsidore NEYA100% (2)

- Généralités Sur La Maintenance IndustrielleDokument15 SeitenGénéralités Sur La Maintenance Industrielleislamovic0% (2)

- TD 1 Gestion MaintenanceDokument2 SeitenTD 1 Gestion Maintenancehalima halimaNoch keine Bewertungen

- Abaque Noiret VideDokument2 SeitenAbaque Noiret VideeslochNoch keine Bewertungen

- La Maintenance EleveDokument1 SeiteLa Maintenance EleveZ08S100% (1)

- Cours Introduction Analyse Des HuilesDokument35 SeitenCours Introduction Analyse Des HuilesAnis Mraihi100% (2)

- Maint Poste Distrib ElecDokument59 SeitenMaint Poste Distrib ElecaitsahedNoch keine Bewertungen

- Les Objectifs de La Maintenance IndustrielleDokument9 SeitenLes Objectifs de La Maintenance Industrielleprenom3 nom3100% (1)

- Fascicule de TD Maintenance IndustrielleDokument17 SeitenFascicule de TD Maintenance IndustrielleOussama Zaghar100% (4)

- TD - Maintenance - MC 9Dokument17 SeitenTD - Maintenance - MC 9djebri lamine100% (1)

- TD Concepts Et Stratégies de MaintenanceDokument4 SeitenTD Concepts Et Stratégies de MaintenanceIMA100% (1)

- Ch5 Les Couts en MaintenanceDokument23 SeitenCh5 Les Couts en Maintenancekaridaniel100% (1)

- QCM 1 - La Maintenance - Sciences Et TechnologiesDokument4 SeitenQCM 1 - La Maintenance - Sciences Et TechnologiesKOFFI50% (2)

- Compte Rendu Du TP GMAO SOUS EXcelDokument6 SeitenCompte Rendu Du TP GMAO SOUS EXcelImad Guezaout100% (1)

- Support de Cours Maintenance IndustrielleDokument119 SeitenSupport de Cours Maintenance IndustrielleImazighen100% (1)

- Chapitre 4 La Documentation en Maintenance PDFDokument8 SeitenChapitre 4 La Documentation en Maintenance PDFbenadda makhlouf100% (1)

- QCM CPGDokument10 SeitenQCM CPGNader Dallej100% (2)

- Gestion de La Maintenance (Etude de Comportement Du Matériel) PDFDokument16 SeitenGestion de La Maintenance (Etude de Comportement Du Matériel) PDFChaimae EssailNoch keine Bewertungen

- Généralité Sur La Maintenance LMD ElectromécaniqueDokument12 SeitenGénéralité Sur La Maintenance LMD ElectromécaniqueZahi AekNoch keine Bewertungen

- Cours 2 - Outils MaintenanceDokument35 SeitenCours 2 - Outils MaintenanceElmehdi Elmessaoudi100% (1)

- Historique Et Évolution de La Maintenance IndustrielleDokument8 SeitenHistorique Et Évolution de La Maintenance IndustrielleModou Biteye100% (1)

- Gestion Des Travaux de La MaintenanceDokument12 SeitenGestion Des Travaux de La MaintenancepppNoch keine Bewertungen

- La MaintenabilitéDokument19 SeitenLa Maintenabilitégggt100% (1)

- TD Concepts Et Stratégies de MaintenanceDokument7 SeitenTD Concepts Et Stratégies de MaintenanceStéphane PIGOT100% (1)

- MAINTENANCEDokument10 SeitenMAINTENANCETarekBedida100% (1)

- Chap3 La Maintenance Corrective Prof PDFDokument6 SeitenChap3 La Maintenance Corrective Prof PDFflavienNoch keine Bewertungen

- 01 - QCM Fonction Maintenance - Résultats Du Test-1Dokument6 Seiten01 - QCM Fonction Maintenance - Résultats Du Test-1bottiotherNoch keine Bewertungen

- Gamme de Maintenance Preventive NDokument7 SeitenGamme de Maintenance Preventive NGhaith Soudani100% (2)

- Gestion de La Maintenance IndustrielleDokument82 SeitenGestion de La Maintenance IndustrielleWassim BENCHEIKH100% (3)

- Présentation OptimaintDokument16 SeitenPrésentation Optimaintwahid ys100% (2)

- Chap1 La Maintenance PDFDokument2 SeitenChap1 La Maintenance PDFAbdou VerrattiNoch keine Bewertungen

- Chapitre-1-Introduction À La Maintenance, Enjeux Et StratégiesDokument12 SeitenChapitre-1-Introduction À La Maintenance, Enjeux Et StratégiesHamrouni100% (1)

- Maintenance IndustrielleDokument30 SeitenMaintenance Industriellekarim100% (1)

- TP Gmao Optimaint PMC 2e 2020 2021Dokument27 SeitenTP Gmao Optimaint PMC 2e 2020 2021Dhia Eddine Ben Youssef100% (1)

- 15 Stratgie de Maintenance IndustrielleDokument22 Seiten15 Stratgie de Maintenance IndustrielleSokaina LaamiriNoch keine Bewertungen

- Omm 2018 QCMDokument4 SeitenOmm 2018 QCMranya ochiNoch keine Bewertungen

- Cours Methodes de La MaintenanceDokument33 SeitenCours Methodes de La Maintenancekim100% (1)

- QCM Maintenance IndustrielleDokument3 SeitenQCM Maintenance IndustrielleNaama El Ghazal100% (5)

- 120 - TD - Aspects Économiques de La Maintenance PDFDokument22 Seiten120 - TD - Aspects Économiques de La Maintenance PDFWissal Abid100% (1)

- TD Abaque de NoiretDokument1 SeiteTD Abaque de NoiretAbbassi Karim100% (2)

- 01 - Concepts Et Stratégies de Maintenance - ProfDokument32 Seiten01 - Concepts Et Stratégies de Maintenance - Profjugo100% (1)

- TD 7 Amdec 2021Dokument4 SeitenTD 7 Amdec 2021dz film100% (1)

- CC N°2 M 111 Mantenance Préventive Des VéhiculesDokument1 SeiteCC N°2 M 111 Mantenance Préventive Des VéhiculesOualid OuadoudiNoch keine Bewertungen

- Cours Maintenance Gratuit BTS Maintenance IndustrielleDokument22 SeitenCours Maintenance Gratuit BTS Maintenance IndustrielleNour Merjani100% (2)

- 09-10 ATI2 OI TP Maintenance TPIII-1Dokument7 Seiten09-10 ATI2 OI TP Maintenance TPIII-1Nabil JlassiNoch keine Bewertungen

- Maintenance Série 5Dokument18 SeitenMaintenance Série 5Abdrezzak MounouarNoch keine Bewertungen

- Définir Une Politique de Maintenance Et Sa Stratégie de Mise en Œuvre de ResponsabilitésDokument16 SeitenDéfinir Une Politique de Maintenance Et Sa Stratégie de Mise en Œuvre de ResponsabilitésHyacinthe Daho100% (1)

- Support CoursDokument20 SeitenSupport Coursmustapha skanderNoch keine Bewertungen

- Cours MaintenanceDokument18 SeitenCours MaintenanceAmine MarichNoch keine Bewertungen

- Chapitre 1 Notions de La Maintenance IndustrielleDokument7 SeitenChapitre 1 Notions de La Maintenance Industrielleraquel baiaNoch keine Bewertungen

- Chapitre I Introduction À La MaintenanceDokument11 SeitenChapitre I Introduction À La MaintenanceBadreddine BouzaraNoch keine Bewertungen

- Chapitre 4Dokument16 SeitenChapitre 4Donald NjatchabouNoch keine Bewertungen

- Chapitre I Introduction À La MaintenanceDokument11 SeitenChapitre I Introduction À La MaintenanceRabeh Benzada100% (1)

- Boulonnerie Visserie CoursDokument10 SeitenBoulonnerie Visserie CoursRizouga AbdallahNoch keine Bewertungen

- Amazon FRDokument1 SeiteAmazon FRangelisharma455Noch keine Bewertungen

- 796Dokument8 Seiten796Simo SimoNoch keine Bewertungen

- Courroies Dentées ATN 1207Dokument8 SeitenCourroies Dentées ATN 1207Claudine Elisseev100% (2)

- LM ArmDokument27 SeitenLM ArmMis DoSomeNoch keine Bewertungen

- A ImprimerDokument14 SeitenA ImprimerhsnghhNoch keine Bewertungen

- Introduction À La Notion D'ordiDokument2 SeitenIntroduction À La Notion D'ordikabi6713Noch keine Bewertungen

- Script D'appel EntrantDokument2 SeitenScript D'appel EntrantAudry Lucious Lyon100% (1)

- TD Estimation 2022 2023Dokument2 SeitenTD Estimation 2022 2023Mariam GueyeNoch keine Bewertungen

- Teufel ShopDokument1 SeiteTeufel ShopCaractère ExclusiveNoch keine Bewertungen

- BNT Is Normal 2021Dokument25 SeitenBNT Is Normal 2021YS ConsultingNoch keine Bewertungen

- GACDokument2 SeitenGACTelli Noel theaNoch keine Bewertungen

- Examen Final Seer Gecsi 09 Juin 2020 v2Dokument3 SeitenExamen Final Seer Gecsi 09 Juin 2020 v2Youness BoufsadNoch keine Bewertungen

- VERDITDokument27 SeitenVERDITAya SeNoch keine Bewertungen

- Planification D'urgenceDokument20 SeitenPlanification D'urgenceABADI NAHIDNoch keine Bewertungen

- Communiquer Marjane Sapino - VFDokument2 SeitenCommuniquer Marjane Sapino - VFFati FlourNoch keine Bewertungen

- Dossier Synthese HCRDokument26 SeitenDossier Synthese HCRGil GuardiaNoch keine Bewertungen

- CV Ferdinand KAHENGA E VDokument2 SeitenCV Ferdinand KAHENGA E VAnonymous KrNlWdkzcNoch keine Bewertungen

- Controle Et Suivi Des Couts PtroliersDokument34 SeitenControle Et Suivi Des Couts PtroliersMick Toty100% (7)

- These Finale Gravé Sur DisqueDokument146 SeitenThese Finale Gravé Sur DisqueMarie DaguidamNoch keine Bewertungen

- Application Mobile Netbeans PDFDokument18 SeitenApplication Mobile Netbeans PDFABDELKADER GUENAIZINoch keine Bewertungen

- DR - Antidemarrage Citroen Et RenaultDokument6 SeitenDR - Antidemarrage Citroen Et Renaultaymendab100% (1)

- CNOM 2012 30 Juin 2013Dokument92 SeitenCNOM 2012 30 Juin 2013micahloisvalmoriaNoch keine Bewertungen

- Bac-Blanc LGM - 2021Dokument5 SeitenBac-Blanc LGM - 2021Sébastien ONDO MINKONoch keine Bewertungen

- Accessibilite Physique Animee - CanDokument7 SeitenAccessibilite Physique Animee - CanZbedi ChaimaNoch keine Bewertungen

- Descriprion Procédé de PlâtreDokument3 SeitenDescriprion Procédé de PlâtreErick basiluaNoch keine Bewertungen

- Utilisation D'un Modele D'aide A La Decision Multicritere Base Sur La Methode Ahp Pour La Selection de Projets D'infrastructures SanitairesDokument21 SeitenUtilisation D'un Modele D'aide A La Decision Multicritere Base Sur La Methode Ahp Pour La Selection de Projets D'infrastructures Sanitairesn.yousfiNoch keine Bewertungen

- Stratégies GroupesDokument36 SeitenStratégies GroupesstrideworldNoch keine Bewertungen

- Reglement Interieur AiehtpDokument5 SeitenReglement Interieur AiehtpTaha BenNoch keine Bewertungen

- PPA Solutions DownloadDokument16 SeitenPPA Solutions DownloadSam BroiseNoch keine Bewertungen

- Outil d'évaluation des systèmes de contrôle des aliments: Dimension B – Fonctions de contrôleVon EverandOutil d'évaluation des systèmes de contrôle des aliments: Dimension B – Fonctions de contrôleNoch keine Bewertungen

- Scrum - Le Guide Ultime des Méthodes Agiles Essentielles de Scrum!Von EverandScrum - Le Guide Ultime des Méthodes Agiles Essentielles de Scrum!Noch keine Bewertungen

- Les Êtres Vivants Dépendent De La Mécanique QuantiqueVon EverandLes Êtres Vivants Dépendent De La Mécanique QuantiqueNoch keine Bewertungen

- En Combattant le Bon Combat: Comment lutter contre le terrorisme avec une mission de paixVon EverandEn Combattant le Bon Combat: Comment lutter contre le terrorisme avec une mission de paixNoch keine Bewertungen

- L'état de l’insécurité alimentaire dans le monde 2014: Creer un environnement plus propice a la securite alimentaire et a la nutritionVon EverandL'état de l’insécurité alimentaire dans le monde 2014: Creer un environnement plus propice a la securite alimentaire et a la nutritionNoch keine Bewertungen

- L'impression 3D - un guide étape par étape: Le guide pratique pour les débutants et les utilisateursVon EverandL'impression 3D - un guide étape par étape: Le guide pratique pour les débutants et les utilisateursBewertung: 1 von 5 Sternen1/5 (1)