Beruflich Dokumente

Kultur Dokumente

Guía #1.1 Retroalimentación Refrigeracion

Hochgeladen von

Wily Ccallo HuamaniOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Guía #1.1 Retroalimentación Refrigeracion

Hochgeladen von

Wily Ccallo HuamaniCopyright:

Verfügbare Formate

Fundación Universidad de Atacama

Escuela Técnico Profesional

Área de Electromecánica

Profesor: Sr. Jorge Hernández Valencia

Módulo: Mantenimiento de Motores – Sistemas Auxiliares del motor.

Guía Nº 2 de Mecánica Automotriz.

TEMA: SISTEMAS DEL MOTOR; ALIMENTACIÓN – REFRIGERACIÓN.

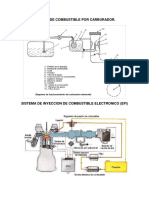

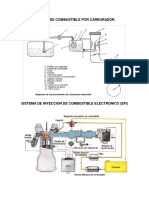

Tema 1. CARACTERÍSTICAS Y COMPONENTES DEL SISTEMA DE ALIMENTACIÓN

POR CARBURADOR

La carburación tiene como objetivo pulverizar la gasolina y mezclarla con el aire en la proporción

adecuada, de manera que se logre una buena combustión en el cilindro. Esta operación se realiza en

el carburador, al cual se hace llegar la gasolina desde el depósito y allí se mezcla con el aire que es

aspirado por el motor.

El funcionamiento de un carburador está basado en el conocido efecto “vénturi”, es decir, la

depresión que crea toda masa gaseosa cuando circula por una canalización. Esta depresión es

directamente proporcional a la velocidad con que circula el gas, e inversamente proporcional a la

sección de paso por la canalización. Si en el interior de un conducto por el que circula aire se

posiciona un surtidor, al que se hace llegar combustible, la depresión creada arrastra dicho

combustible vertiéndolo en la corriente de aire, emulsionándose con él.

La Figura 1 muestra esquemáticamente el emplazamiento del

carburador sobre el colector de admisión 4. En el

funcionamiento del motor, cuando el pistón desciende en el

tiempo de admisión, con la válvula abierta, el vacío o depresión

creado en el cilindro como consecuencia del descenso del

pistón, provoca una corriente de aire que entra del exterior, a

través del filtro 1 y carburador 2, para pasar al interior del

cilindro a través de la válvula de mariposa 3 y el colector de

admisión 4. Esta corriente de aire arrastra una cierta cantidad de

gasolina en el carburador, que se mezcla íntimamente con el aire

y llega así al cilindro.

Figura Nº 1.

CORRECCIÓN AUTOMÁTICA DE LA RIQUEZA DE MEZCLA.

Un carburador comprenderá necesariamente un sistema de emulsión capaz de suministrar, a partir

de un determinado caudal de aire (superior al de ralentí), una mezcla cuya riqueza sea constante

para cualquier depresión. Esta mezcla debe ser bien pulverizada y repartida. También deberá estar

provisto de un segundo dispositivo, susceptible de alimentar al motor en la fase anterior al momento

de cebado del surtidor.

Uno de los dispositivos de corrección automática de la riqueza de mezcla empleado en los

carburadores actuales, es el representado por un surtidor de, donde el surtidor principal va alojado

un tubo, denominado emulsionador, provisto de varios orificios laterales y abierto en su parte

superior, donde se acopla un calibre llamado soplador. La gasolina llega al surtidor a través del

calibre principal, en donde alcanza el nivel normal impuesto por la cuba, quedando tapados todos

los orificios del emulsionador. En estas condiciones, la depresión reinante en el difusor se

manifiesta en un 100% sobre el nivel de gasolina del surtidor.

Profesor: Jorge Hernández Valencia.

Bomba de Aceleración

Constituido un carburador como hasta aquí hemos descrito, presenta defectos de funcionamiento en

las fases de apertura rápida de la mariposa de gases. En efecto, durante esta maniobra se produce en

el difusor un brusco aumento de la depresión que obstaculiza la evaporación del combustible y,

además, dada la diferencia con que siguen las variaciones de velocidad los flujos de aire y gasolina,

y la resistencia derivada de la inercia del carburante, el aumento de caudal que se le exige en estas

condiciones sobreviene con cierto retraso, lo que provoca un empobrecimiento momentáneo de la

mezcla, que produce los defectos de comportamiento que hemos citado.

Se hace necesario, por tanto, enriquecer la mezcla en estos momentos, pues de lo contrario, la

subida del régimen del motor resulta muy lenta e incluso tenderá a detenerse. Este efecto se

consigue mediante el empleo de la bomba de aceleración, que es accionada de manera simultánea

con la apertura de la mariposa de gases, por medios puramente mecánicos, o neumáticos, vertiendo

una cantidad suplementaria de combustible en la zona del difusor.

Cuando el motor está funcionando con pequeñas aperturas de la mariposa de gases, el carburador

está proporcionando una mezcla relativamente pobre para obtener el mejor rendimiento y la mayor

economía de consumo.

Dispositivo para la Marcha en Ralentí.

En las condiciones de funcionamiento al mínimo, girando el motor en vacío a bajo régimen y

desarrollando una potencia apenas necesaria para vencer las resistencias pasivas, la mariposa de

gases ocupa una posición de cierre casi total y, por ello, en el difusor existe una depresión

insuficiente para arrastrar gasolina del surtidor principal. En estas condiciones es necesario recurrir

a un dispositivo especial para la marcha al mínimo, que constituye un pequeño carburador in-

corporado en el principal y que se denomina dispositivo de ralentí, el cual tiene la misión de

asegurar el funcionamiento del motor hasta el cebado del circuito principal.

Dispositivos de Arranque en Frío.

Durante el accionamiento del motor para producir su arranque y posterior funcionamiento, cuando

todos sus componentes están fríos, el carburador debe ser capaz de aportar una mezcla de riqueza

variable según la temperatura ambiente y susceptible de ser aumentada hasta veinte veces la riqueza

normal. El aumento de riqueza es necesario en, estos momentos, dada la facilidad con que los

vapores de carburante tienden a condensarse y depositarse sobre las paredes ahora frías de los

conductos de alimentación del motor y del propio cilindro. Con las mezclas ricas quedan

compensadas las eventuales condensaciones, lográndose que la mezcla encerrada en el cilindro

contenga el suficiente porcentaje de carburante, de modo que pueda ser inflamada cuando salte la

chispa en la bujía.

Por otra parte, es evidente que a partir del arranque del motor, el brusco aumento de velocidad que

experimenta, provoca un aumento considerable de la depresión en el colector, de tal forma, que la

vaporización del combustible líquido se efectúa muy rápidamente, con lo que se enriquece

considerablemente la mezcla. En estos momentos se requiere un empobrecimiento inmediato, para

evitar que el motor se "ahogue" con una mezcla incombustible, por exceso de riqueza.

Los dispositivos utilizados para lograr un fácil arranque en frío del motor pueden dividirse en dos

tipos: el llamado estárter, consistente en un carburador auxiliar incorporado en el principal, y el

estrangulador, constituido por una sencilla válvula de mariposa situada en la entrada de aire al

carburador. Cualquiera de estos dos sistemas pueden ser de accionamiento manual o automático.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 2

Profesor: Jorge Hernández Valencia.

En la figura 2 se ha representado un dispositivo de estárter para el arranque en frío, consistente en

un segundo carburador simplificado, cuyos elementos de reglaje están constituidos por un calibre de

aire A, otro de gasolina B, y un sistema de automaticidad C. El accionamiento del dispositivo se

realiza desde un tirador situado en el tablero de instrumentos del vehículo, con el cual puede ser

accionado el disco giratorio F, que en posición de funcionamiento presenta sus dos orificios

calibrados frente a la desembocadura de los conductos D y E, respectivamente. Por el contrario, en

la posición desactivada, no se produce la coincidencia de estos dos orificios y, con ello, no existe

comunicación entre los conductos D y E. En estas condiciones, el pozo C mantiene un nivel igual al

de la cuba, de la que le llega la gasolina a través del calibre B.

Figura Nº 2.

La figura 3 muestra la estructura de un estrangulador de accionamiento manual, cuya leva de mando

3 es accionada desde el interior del vehículo por medio de un tirador de cable.

Figura Nº 3.

La Cuba de nivel constante.

El caudal de gasolina aportado por un calibre como el representado en 6 de la Figura 3, es función

por una parte de la depresión ejercida a la salida, y por otra, de la presión a la entrada de gasolina al

mismo, siendo esta última función de la carga de gasolina de la cuba sobre el calibre, aumentada o

disminuida de la depresión reinante en la cuba por encima del nivel. Dicho de otra forma, el caudal

suministrado por el surtidor principal para una determinada depresión en el difusor, es función del

nivel de gasolina en la cuba y de la presión que actúa sobre éste.

Si las variaciones de nivel tienen poca importancia sobre el caudal del

surtidor durante el funcionamiento del motor a plena carga, no sucede

lo mismo para las bajas cargas, especialmente en el momento de

cebado del surtidor, en que la depresión en el difusor es relativamente

baja. Esta es una de las causas para disponer de una cuba de nivel

constante que asegura un caudal preciso del surtidor bajo débiles

depresiones y establece con precisión el instante en que comienza el

suministro para un valor dado de la depresión.

Figura Nº 4.

Un segundo objeto del nivel constante es el de alimentar el surtidor bajo una presión inferior a la

que alimenta el carburador, dada por una bomba, que como ya se conoce lleva la gasolina desde el

depósito hasta la cuba. El nivel constante juega entonces el papel de regulador.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 3

Profesor: Jorge Hernández Valencia.

Tema 2. CARACTERÍSTICAS Y COMPONENTES DEL SISTEMA DE REFRIGERACIÓN

DEL MOTOR.

Debido a la elevada temperatura que se produce en todas las partes del motor que forman la cámara

de combustión y en las demás que están en contacto directo con los gases producto de la misma, es

necesario establecer una refrigeración de todos estos elementos, a fin de evitar la elevación excesiva

de la temperatura, que daría lugar al deterioro y a la consecuente falta de lubricación, al no poder

realizar su acción el aceite de engrase, que resultaría quemado. De ahí la disposición en los motores

de sistemas de refrigeración capaces de eliminar el calor generado por la combustión en los

cilindros, culatas, válvulas y cuantas partes reciban los efectos caloríficos de la combustión.

Este enfriamiento solamente puede proporcionarlo algún fluido que absorba este calor y que,

durante su circuito, pase por una zona o unos dispositivos que permitan su enfriamiento y den inicio

de esta manera a un nuevo ciclo. Los fluidos empleados para ello suelen ser generalmente el aire y

el agua. (Figura 5)

Figura Nº 5.

Detalle de las cámaras de agua: 1, culata: hay volúmenes de

agua alrededor de las cámaras de combustión y de las válvulas;

2, culata y cilindros: se encuentran en un recinto rodeado de

agua.

SISTEMA DE REFRIGERACIÓN DIRECTA, POR AIRE

Poco usada en los motores de automóviles, en cambio sí lo es en los de motocicletas y en los

motores convencionales de hélice de los aviones. Su principio consiste en la utilización del aire

impulsado por un potente ventilador sobre las partes a refrigerar.

Si no existe un sistema forzado de circulación de aire, no podrá realizarse la refrigeración de todos

los cilindros, máxime si estos están dispuestos en línea.

Los cilindros de la parte posterior del

motor quedarían muy mal refrigerados

por el aire que penetra por la parte

delantera del coche.

Para paliar este inconveniente, los

motores refrigerados por aire emplean un

ventilador que establece una corriente de

aire sobre los cilindros. Un control

termostático regula este flujo de aire para

garantizar unas condiciones térmicas de

funcionamiento. (Figura 6)

Figura 6. Refrigeración por aire: 1

ventilador - 2 carcasa ventilador - 3

estator ventilador A paleta del estator - 5

aire - 6 culata refrigerado por aire - 7 deflector - 8 aleta de refrigeración de la cabeza del cilindro - 9

aleta de refrigeración del cuerpo del cilindro - 10 toma de aire para calefacción - 11 cilindro

refrigerado por aire - 12 tubo de escape – 13 polea del ventilador - 14 rotor del ventilador - 15

correa - 16 paleta del rotor.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 4

Profesor: Jorge Hernández Valencia.

En los cilindros y culatas de estos motores existen unas aletas que aumentan la superficie de

contacto con el aire. Debido a que determinadas zonas de los cilindros y culatas, como son los

conductos de las cámaras de combustión, están sometidas a una aportación de calor muy grande, a

nivel de estas zonas las aletas son más grandes que las que existen en cualquier otra parte del motor.

Un motor refrigerado por aire es siempre más ruidoso que uno refrigerado por agua, ya que las

cámaras de agua absorben la mayor parte del ruido del motor.

SISTEMA DE REFRIGERACIÓN INDIRECTA, POR AGUA

Es el sistema empleado, de diferentes formas, en la

refrigeración de los motores de automóvil.

Las paredes de los cilindros y de la cámara de combustión se

construyen en forma de doble pared. Por el espacio vacío o

cámara resultante se hace circular agua que luego pasa por el

radiador, en donde la enfría una corriente de aire provocada por

un ventilador; obtenido este enfriamiento, vuelve a iniciar su

circuito dirigiéndose de nuevo a los cilindros y cámara de

combustión. Figura 7.

Figura Nº 7.

Refrigeración por circulación forzada

A pesar de haber otros medios de obtener la refrigeración por agua del motor de automóvil, como

puede ser el método de circulación por termosifón, el sistema universalmente adoptado es el de

refrigeración por circulación forzada.

Este sistema consiste, en síntesis, en ayudar a la circulación, que ya se produciría por la mera

diferencia de temperaturas, por mediación de una bomba intercalada en su circuito. Así, de modo

esquemático, podemos decir que los elementos básicos para la refrigeración por agua de un motor

de automóvil son el radiador y la bomba de agua, además de los tubos de entrada y salida del

radiador. Si añadimos la válvula que acciona un termostato situado en el radiador, y que impide la

circulación del agua cuando no ha sufrido calentamiento y se abre cuando la temperatura sube,

reanudando su circulación, habremos completado el sistema.

Opcionalmente y como medida de vigilancia puede montarse también un termómetro que indica la

temperatura del agua en todo momento (bulbo de temperatura); entregando la información al panel

de instrumentos.

El agua caliente del sistema de refrigeración se utiliza también para proporcionar el sistema de

calefacción del automóvil, y alimentarlo (figura 9). Para ello se dispone de una derivación del

circuito de agua de refrigeración, situada entre la salida de los cilindros, la culata y el radiador, que

conduce el agua caliente a un pequeño radiador; este, a su vez, calienta una corriente de aire que se

hace circular cuando se desea calentar el interior del automóvil.

Las partes fundamentales del circuito de refrigeración son: (Figura 8)

Una envoltura que rodea las partes calientes del motor: cilindros, cámaras de combustión y

conductos de escape.

Un radiador en el que se refrigera por aire el agua que llega caliente desde el motor.

Un ventilador que impulsa aire hacia el radiador.

Unas tuberías o mangueras en la parte superior e inferior del radiador, que unen éste al

motor para formar un circuito cerrado.

Una bomba que fuerza la circulación del agua a través del sistema de refrigeración.

Un tapón con válvula de sobre presión en el radiador para elevar el punto de ebullición del

agua, con lo que se evita la formación de bolsas de vapor en las proximidades de las cámaras

de combustión. Estas bolsas pueden provocar la aparición de puntos calientes,

deformaciones del bloque y de la culata, y agripado de los pistones. Con un tapón de

radiador con válvula que mantenga el sistema a 0,5 kg/cm2, el agua no hervirá hasta que

llegue a 112 °C a nivel del mar.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 5

Profesor: Jorge Hernández Valencia.

Un tapón que mantuviera el sistema a una presión superior, no aumentaría forzosamente el

rendimiento del motor. Podría ser perjudicial si el motor y el sistema de refrigeración no han

sido diseñados para soportar presiones mayores.

Un termostato colocado a la salida del agua del motor reduce la circulación del agua de

refrigeración.

Figura Nº 8.

Figura Nº 9.

Refrigeración de agua por circuito cerrado o sellado

Para evitar la evaporación del agua y de los productos anticongelantes que normalmente se le

añaden a fin de impedir la congelación, se dispone de circuito totalmente cerrado. Para compensar

la sobre presión se monta un recipiente en forma de depósito, cerrado y generalmente transparente,

para facilitar su observación, que está en comunicación con el radiador por la parte alta de su

sumidero a través de un tubo o manguera. En la entrada a dicho depósito o en la salida del radiador

se coloca una válvula de doble efecto, que permite el paso del agua al depósito de expansión cuando

alcanza cierta presión y su retorno al radiador cuando se enfría y disminuye su volumen.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 6

Profesor: Jorge Hernández Valencia.

De esta forma se elimina la evaporación del agua, y si el circuito no tiene ninguna fuga, permite la

adición del líquido anticongelante a reponer cuando lo aconseje el transcurso del tiempo o los

kilómetros.

Debe observarse a menudo el nivel del líquido en el depósito de expansión, que deberá estar a un

nivel intermedio entre las dos rayas que indican los niveles máximo y mínimo. Un descenso

anormal señalaría la existencia de una fuga a remediar de inmediato, puesto que no hacerlo podría

suponer un bloqueo o rotura de motor.

Radiador

El radiador es un elemento primordial del sistema de refrigeración. Su misión es enfriar el agua

caliente que recibe, procedente del intercambio de calor producido a su paso por las cámaras de

refrigeración de los cilindros y de la cámara de combustión. Para obtener este enfriamiento se

provoca un nuevo intercambio de calor: el calor del líquido del circuito de refrigeración se transmite

a los tubos que forman el radiador que, a su vez, son enfriados por el aire impulsado contra el

radiador por la marcha del automóvil o por un ventilador.

La parte central del radiador está compuesta por una serie de tubitos dispuestos de distintas formas

y que ofrecen en conjunto una superficie considerable de contacto con el aire. Por el interior del

radiador circula el agua caliente, que una vez enfriada inicia otra vuelta al circuito.

En la parte superior se dispone un depósito al que llega el líquido caliente procedente de las

cámaras de refrigeración del motor con un orificio que permite su reposición cuando el líquido, por

fugas o evaporación, ha bajado de nivel. En la parte inferior hay otro depósito, del cual parte el

líquido enfriado hacia la bomba de agua que lo impulsará hacia el motor.

Figura Nº 10.

En este depósito inferior se

sitúa un grifo o un tapón que

permiten su vaciado cuando

se precise. (Figura 10)

Los radiadores pueden tener

diversas formas, aunque las

más usuales son los tubos de

aletas, el nido de abeja y los

tubos planos.

Los tubos de aletas tienen un

cuerpo central formado por

una serie de tubos que van

del depósito superior al

inferior, atravesando unas

planchas finas que hacen las veces de aletas. Los nidos de abeja están formados por tubos cortos y

finos con los extremos ensanchados de forma hexagonal y soldados entre sí, dejando unos canales

por los que circula el agua mientras el aire circula por el interior de los tubos, tomando el conjunto

la apariencia de un panal de abejas. (Figura 11)

Figura Nº 11.

Los tubos planos están formados por

cámaras estrechas a base de cintas unidas

por sus bordes, dispuestas en zig-zag, para

que el agua tenga más recorrido de

circulación, discurriendo el aire por los

paralelepípedos que forman dos cámaras en

su zig-zag.

Muchos radiadores llevan en su depósito

superior un tubo rebosadero (despiche)por

el que se expulsa el agua sobrante cuando

alcanza una temperatura muy alta. En los de

circuito cerrado el tubo rebosadero se

comunica con el vaso de expansión.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 7

Profesor: Jorge Hernández Valencia.

Ventilador

Con el fin de conseguir un volumen de aire

adecuado, para la refrigeración del motor del

automóvil, se le dota de un ventilador movido por el

mismo motor y que impulsa el aire al radiador,

colocándose entre ambos una plancha metálica que

actúa de deflector o canalizador de aire, con lo que

se obtiene un mayor rendimiento de ventilación.

El ventilador, colocado en un eje, en el que nor-

malmente se monta también la bomba de agua, lleva

una polea trapezoidal que transmite el giro que le

proporciona otra polea, situada en el extremo

anterior del cigüeñal (damper), a través de una

correa trapezoidal de caucho (goma).

Esta correa es propensa a alargarse y por tanto a

aflojarse, por lo que tiene un sistema de tensado en

lugar accesible y de fácil maniobrabilidad, para

devolverle la tensión correcta.

El funcionamiento del ventilador es mayormente

necesario cuando el vehículo, con el motor en

marcha, no circula o lo hace a pequeñas

velocidades, puesto que entonces el giro del

ventilador es de muy pocas revoluciones y por tanto

suministra poco aire. (Figura 12)

Figura Nº 12.

No ocurre así cuando el automóvil está en movimiento, ya que además del impacto natural del aire

sobre el radiador, al girar el ventilador a mayor velocidad suministra un caudal considerable de aire,

con lo que se consigue una óptima refrigeración.

Para solucionar el déficit de enfriamiento en el funcionamiento del motor con el vehículo detenido o

en una marcha lenta, se han proyectado y construido los ventiladores con motor eléctrico propio

(electroventiladores).

Ventilador con motor eléctrico

Hoy en día, la mayoría de los automóviles están dotados de ventiladores con motor eléctrico propio.

Su uso permite la supresión de la transmisión por poleas, con su punto débil de la correa trapezoidal

a que nos referíamos en el texto anterior. (Figura 13)

En este dispositivo, el ventilador se instala en el mismo eje de un pequeño motor movido por la

corriente del sistema de abastecimiento eléctrico del automóvil; su puesta en marcha y su parada

son operadas por un termocontacto (bulbo de temperatura) instalado en la parte inferior del radiador

o culata del motor, el cual proporciona corriente al motor según la temperatura comprendida en una

escala aproximada de entre 85 y 90ºC.

Ya hemos indicado lo ventajoso de su

utilización, por ser independiente de la

velocidad a que trabaje el motor; además

favorece su colocación en los lugares

más convenientes, de modo que en los

motores transversales o en los situados

en la parte trasera del automóvil, pueden

estar en la parte frontal del vehículo, que

es su situación idónea.

Figura Nº 13.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 8

Profesor: Jorge Hernández Valencia.

Bombas de agua

Las bombas de agua son un elemento de la refrigeración cuyo cometido es impulsar agua para

establecer una corriente continua que pasa alternativamente por las zonas de calentamiento y de

enfriamiento o refrigeración.

Constituida por un plato con aletas inserto dentro de una carcasa y fijado al mismo eje del

ventilador, excepto si este es accionado por motor eléctrico propio, recibe el agua por el centro. El

eje hace girar el plato de aletas que desplaza centrífugamente el agua hacia la periferia, de donde

sale impulsada para iniciar un nuevo circuito. Esta carcasa tiene una forma apropiada para canalizar

el agua hacia el bloque (figura 15).

En el eje de las bombas debe montarse un dispositivo de cierre hermético en forma de junta o

prensaestopas, o por medio de juntas de frotamiento lateral formadas por un anillo de goma y otro

anillo de frotamiento de material autolubricante, con un resorte que apriete ambos anillos entre sí y

al de frotamiento contra la pared de cierre, girando toda la junta con el eje, evitando que el agua

pase a los rodamientos.

El eje de la bomba se apoya en rodamientos de bolas de bronce o autolubricantes, teniendo que

llevar algún sistema de engrase si se trata de cojinetes de bolas.

El agua caliente, al circular en contacto con diferentes metales, producirá oxidaciones y depósitos si

no contiene un inhibidor de corrosión.

Las diminutas partículas de óxido de hierro y de aluminio corroído se depositarán en las paredes de

los conductos del sistema de refrigeración y se formarán depósitos calcáreos debidos a las aguas

duras en las zonas calientes del motor.

Los depósitos calcáreos pueden quitarse lavando a presión el radiador, el motor y el radiador de

calefacción, después de quitar el termostato y las mangueras. Sobre estos efectos la bomba de agua

también queda afectada. Se debe tener en cuenta que sean los disolventes adecuados para el motor.

Figura Nº 14. Figura Nº 15

Termostatos

Cuando el motor se para, y enfría, entonces el aceite de las paredes de los cilindros retorna al

depósito. En el momento en que el motor vuelve a arrancar, se precisa de un tiempo para que el

aceite vuelva a circular, por lo que el motor gira sin el suficiente engrase, provocando un desgaste

rápido del motor. A medida que se calienta, el aceite se hace más fluido y circula a las piezas

móviles. Al trabajar un motor frío, su rendimiento es muy bajo, ya que la gasolina no se evapora lo

suficiente y la mezcla que llega a los cilindros no es la adecuada para una óptima combustión. El

termostato es un aparato del sistema de refrigeración, intercalado en él, que corta el paso del agua al

radiador cuando el motor está frío. Mientras se mantiene cerrado, el agua vuelve al motor por un

«by-pass». Es decir, el radiador no puede disipar el calor que procede del motor. Este calor, al

quedar en el motor, hace que éste se caliente más deprisa, reduciendo el tiempo en que el motor

funciona sin adecuado engrase ni adecuada mezcla aire-gasolina.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 9

Profesor: Jorge Hernández Valencia.

Una vez el motor ha alcanzado su temperatura, el termostato se abre dejando pasar el agua al

radiador para qué éste disipe el calor que procede del motor.

El sistema de trabajo de todos los tipos de termostatos es similar. Cuando el motor se calienta la

válvula empieza a abrirse. Normalmente la apertura de la válvula se realiza a los 86 °C, siendo su

abertura máxima a los 98 °C .

La mayoría de los termostatos llevan una bola o capsula de parafina que se dilata por el calor. Esta

dilatación hace que la válvula se abra para que circule el agua al radiador. (Figura 16)

Antiguamente se montaban termostatos de fuelle, los cuales tienen un fuelle metálico que está

parcialmente lleno de líquido. Cuando se alcanza la temperatura de funcionamiento, el líquido se

evapora haciendo que el fuelle se dilate y levante la válvula. Estos termostatos no se montan en la

actualidad.

Figura Nº 16.

Escuela Técnico Profesional – Área de Electromecánica – Mecánica Automotriz - 2007 10

Das könnte Ihnen auch gefallen

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Von EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Bewertung: 5 von 5 Sternen5/5 (7)

- Mantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Von EverandMantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Noch keine Bewertungen

- CARBURACIONDokument20 SeitenCARBURACIONspinalcrew100% (1)

- SISTEMASDokument10 SeitenSISTEMASANTHONY G.A.CNoch keine Bewertungen

- Sintesis de CarburacionDokument23 SeitenSintesis de CarburacionOswaldo GomezNoch keine Bewertungen

- Carbu Raci OnDokument7 SeitenCarbu Raci OnMiguel Angel Villavicencio HerviasNoch keine Bewertungen

- Sistema de Combustible Por CarburadorDokument10 SeitenSistema de Combustible Por CarburadorIsaac Garcia IIINoch keine Bewertungen

- Carburacion de Un VehiculoDokument7 SeitenCarburacion de Un VehiculoTonpitonpi Ton PiNoch keine Bewertungen

- Carburacion de Los Motores de 4tDokument5 SeitenCarburacion de Los Motores de 4tDavid BrezmesNoch keine Bewertungen

- Componentes de Un CarburadorDokument22 SeitenComponentes de Un CarburadorRoberto Cabrera Rivas100% (1)

- Componentes de Un CarburadorDokument20 SeitenComponentes de Un Carburadorchara_07_14Noch keine Bewertungen

- Manual Circuitos CarburadorDokument44 SeitenManual Circuitos CarburadorGustavo Vargas100% (4)

- Carburador HolleyDokument13 SeitenCarburador HolleyEsteban Gabriel0% (1)

- Sistema de Alimentacion de Combustible A CarburacionDokument4 SeitenSistema de Alimentacion de Combustible A CarburacionSAMUEL FERNANDO GIRALDO GILNoch keine Bewertungen

- CarburadorDokument23 SeitenCarburadorDaniel Corvera DonadoNoch keine Bewertungen

- Sistema de Combustible Por CarburadorDokument24 SeitenSistema de Combustible Por CarburadorIsaac Garcia IIINoch keine Bewertungen

- Componentes de Un CarburadorDokument31 SeitenComponentes de Un CarburadorGerman Alfonso Pedroza MolinaNoch keine Bewertungen

- Carburador MTDokument24 SeitenCarburador MTCarlos MéndezNoch keine Bewertungen

- La Carburación de Los Motores de 4 TiemposDokument5 SeitenLa Carburación de Los Motores de 4 TiemposFranco ValtortaNoch keine Bewertungen

- Práctica 2 Sistema de CarburaciónDokument15 SeitenPráctica 2 Sistema de CarburaciónAngelSnchzNoch keine Bewertungen

- El Carburador ElementalDokument8 SeitenEl Carburador Elementalmoises marquez0% (1)

- Jacob Perez Ima 1a Analisis Del CarburadorDokument11 SeitenJacob Perez Ima 1a Analisis Del CarburadorDaniel Jacob Jacob PérezNoch keine Bewertungen

- Sistema de CarburacionDokument11 SeitenSistema de CarburacionGuadalupe MenlecNoch keine Bewertungen

- CARBURADORDokument14 SeitenCARBURADOROliver TorresNoch keine Bewertungen

- Como Funciona El CarburadorDokument11 SeitenComo Funciona El Carburadorgautamy26hotmailcomNoch keine Bewertungen

- CARBURADOR Mazda 323Dokument22 SeitenCARBURADOR Mazda 323Daniel CoronadoNoch keine Bewertungen

- Dispositivo de Enriquecimiento orDokument9 SeitenDispositivo de Enriquecimiento orFredy Criollo Rojas0% (1)

- Sistema de CarburacionDokument12 SeitenSistema de CarburacionPetter Villarroel100% (1)

- Holley 2300Dokument7 SeitenHolley 2300Javier FloresNoch keine Bewertungen

- Carburador ConvencionalDokument33 SeitenCarburador Convencionalcarlos-10-danilo100% (3)

- Alimentación Por CarburadorDokument3 SeitenAlimentación Por CarburadorAntonioGarciaNoch keine Bewertungen

- T Espel 0258Dokument182 SeitenT Espel 0258Anonymous 3CIWB5fNoch keine Bewertungen

- Manual Carburador Holley 1 BocaDokument6 SeitenManual Carburador Holley 1 Bocahskv20025525100% (1)

- Gu+¡a # 10 CARBURACION - 8014Dokument10 SeitenGu+¡a # 10 CARBURACION - 8014Gabriel BoteroNoch keine Bewertungen

- CarburadorDokument8 SeitenCarburadorRonnie Alexander CevallosNoch keine Bewertungen

- La Bomba de GasolinaDokument4 SeitenLa Bomba de GasolinaEver GalindoNoch keine Bewertungen

- Diseño y Estructura de MotoresDokument31 SeitenDiseño y Estructura de MotoresPercyRivera100% (1)

- Carburadores DELL ORTODokument24 SeitenCarburadores DELL ORTOJoaquin SanchezNoch keine Bewertungen

- CarburadoresDokument7 SeitenCarburadoresIngeniero knightNoch keine Bewertungen

- Principios Básicos de CarburaciónDokument10 SeitenPrincipios Básicos de CarburaciónadrianNoch keine Bewertungen

- Alimentación Ciclo OttoDokument21 SeitenAlimentación Ciclo OttoJuan Ignacio ProvenzaNoch keine Bewertungen

- Manual Carburador HoleyDokument15 SeitenManual Carburador HoleyJorge Gonzalez0% (1)

- Carburador ElementalDokument11 SeitenCarburador ElementalLuchito E. Cueva50% (2)

- Mecánica Básica 2Dokument3 SeitenMecánica Básica 2Rolffy HernandezNoch keine Bewertungen

- Carburación Actualizado PDFDokument46 SeitenCarburación Actualizado PDFezequiel2519100% (1)

- Car Bur AdoresDokument17 SeitenCar Bur AdoresFreber QuitNoch keine Bewertungen

- CARBURADORESDokument10 SeitenCARBURADORESFrank Olguin MoriNoch keine Bewertungen

- CarburadorDokument6 SeitenCarburadorAlejandroNoch keine Bewertungen

- CarburacionDokument7 SeitenCarburacionVikingo 123Noch keine Bewertungen

- Sistema de AlimentaciónDokument5 SeitenSistema de AlimentaciónJeff AguilarNoch keine Bewertungen

- Carburador y CarburaciónDokument32 SeitenCarburador y CarburacióndevidNoch keine Bewertungen

- CarburadoresDokument189 SeitenCarburadoresYenjis H. AimitumaNoch keine Bewertungen

- El Carburador - Mecanica V PDFDokument59 SeitenEl Carburador - Mecanica V PDFAmilcar Huaman HuamanNoch keine Bewertungen

- La CarburacionDokument6 SeitenLa CarburacionJamil ZegarraNoch keine Bewertungen

- Parcial MotoresDokument39 SeitenParcial MotoresEduardo Villanueva MNoch keine Bewertungen

- Carburadores ZenithDokument3 SeitenCarburadores ZenithhugoNoch keine Bewertungen

- DocumentDokument8 SeitenDocumentYahya mohssineNoch keine Bewertungen

- Guia Practica de CarburacionDokument20 SeitenGuia Practica de Carburacionomar6catNoch keine Bewertungen

- Presentacion Carburadores de Mecanica VirtualDokument32 SeitenPresentacion Carburadores de Mecanica VirtualPurificación Polentino ManjarresNoch keine Bewertungen

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselVon EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselBewertung: 3.5 von 5 Sternen3.5/5 (3)

- Tesis Debora Ruiz Martinez PDFDokument401 SeitenTesis Debora Ruiz Martinez PDFMishu Larcos CastroNoch keine Bewertungen

- Ciclo FrigorificoDokument6 SeitenCiclo FrigorificoJosé CárdenasNoch keine Bewertungen

- Medidas de Seguridad LPF DISTANCIAsDokument172 SeitenMedidas de Seguridad LPF DISTANCIAsFederico GarcíaNoch keine Bewertungen

- Manual Usuario Perkins Serie 2800 Mod. 2806a-E18 y 2806c-E18Dokument64 SeitenManual Usuario Perkins Serie 2800 Mod. 2806a-E18 y 2806c-E18Miguel Angel Pavon Carbonell67% (3)

- Método de Hardy Cross para Sistemas Cerrados de Tuberías 2013Dokument29 SeitenMétodo de Hardy Cross para Sistemas Cerrados de Tuberías 2013Mariano Jesús Santa María Carlos100% (1)

- Altura de Salto Aprovechable en Un Tramo de RíoDokument9 SeitenAltura de Salto Aprovechable en Un Tramo de RíoJoseRikaczevskiNoch keine Bewertungen

- Torres de Enfriamiento PDFDokument19 SeitenTorres de Enfriamiento PDFDar JoelNoch keine Bewertungen

- Capitulo ViiiDokument28 SeitenCapitulo ViiiGrisell CatacoraNoch keine Bewertungen

- Perforacion de PozosDokument31 SeitenPerforacion de PozosAlvaro Ivan Irala BarriosNoch keine Bewertungen

- BL60B - BL70B MotorDokument39 SeitenBL60B - BL70B MotorAlexsandro Alexandre Bezerra100% (2)

- Bomba CipDokument8 SeitenBomba CipRoberth QuevedoNoch keine Bewertungen

- Cromatografia de Liquidos de Alta Eficacia (HPLCDokument26 SeitenCromatografia de Liquidos de Alta Eficacia (HPLCBernin Roberth ValverdeNoch keine Bewertungen

- Cata - Logo Re - PuestoDokument20 SeitenCata - Logo Re - PuestoCarlos CorreaNoch keine Bewertungen

- Anexo E-1 Hoja Datos Bomba Pozo SlopDokument4 SeitenAnexo E-1 Hoja Datos Bomba Pozo SlopLuis Marcelo HinojosaNoch keine Bewertungen

- El Procedimiento de Reconversion de R12 A R134aDokument8 SeitenEl Procedimiento de Reconversion de R12 A R134aEUDIS HERNANDEZ75% (4)

- Datos Basicos de Agua PotableDokument42 SeitenDatos Basicos de Agua PotableJuan Carlos Cruz Estrada100% (2)

- Catálogo LincolnDokument100 SeitenCatálogo LincolnEnloesNoch keine Bewertungen

- 2.3 Calculos y DiseñoDokument6 Seiten2.3 Calculos y DiseñoAaron Ac KantunNoch keine Bewertungen

- Ejercicios Resueltos de Taller de Sistemas Hidraúlicos PDFDokument3 SeitenEjercicios Resueltos de Taller de Sistemas Hidraúlicos PDFEvelyn Rivas100% (1)

- Conocimientos Básicos Del Arbol de Navidad SuperficialDokument35 SeitenConocimientos Básicos Del Arbol de Navidad SuperficialJhon Freiman Arias100% (1)

- Codigos de Falla ECMDokument98 SeitenCodigos de Falla ECMVictor LuqueNoch keine Bewertungen

- Manual - Enfriadora JuckerDokument36 SeitenManual - Enfriadora Juckerjosefm665699Noch keine Bewertungen

- Compresor de Pistón LiquidoDokument11 SeitenCompresor de Pistón LiquidoHolleey100% (1)

- Bombas de InfusionDokument19 SeitenBombas de InfusionLeodanRiojasHuamanNoch keine Bewertungen

- Bombas ReciprocantesDokument11 SeitenBombas Reciprocantesale8392Noch keine Bewertungen

- Bombeo MecanicoDokument130 SeitenBombeo MecanicoLarry Quintuña QuintuñaNoch keine Bewertungen

- Ejercicios de Practica 29Dokument29 SeitenEjercicios de Practica 29danielmcae100% (1)

- MixerDokument48 SeitenMixerAnonymous hdJNiX1100% (1)

- EngranajeDokument36 SeitenEngranajeCésar Tejos ElizondoNoch keine Bewertungen

- Dirección CremalleraDokument6 SeitenDirección CremalleraAnonymous ux2F5oWmONoch keine Bewertungen