Beruflich Dokumente

Kultur Dokumente

Desgaste Por Abracion

Hochgeladen von

Martin Mario Cuartas OsorioCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Desgaste Por Abracion

Hochgeladen von

Martin Mario Cuartas OsorioCopyright:

Verfügbare Formate

Vol. (6) 2: pp.

74-78

P AUTAS PARA EL D ISEÑO DE P ARTES

METÁLICAS RESISTENTES AL DESGASTE

* Luis Sampén A.

INTRODUCCIÓN

RESUMEN

El proceso de desgaste, puede definirse como una pérdida de material de la interfase de dos

El presente artículo analiza los cuerpos, cuando se les ajusta a un movimiento relativo bajo la acción de una fuerza. En general, los

mecanismos y principios del sistemas de ingeniería implican el movimiento relativo entre componentes fabricados a partir de

desgaste de materiales metálicos, metales y no metales, y se han identificado seis tipos principales de desgaste, como sigue:

a fin de establecer pautas para el

diseño adecuado de partes 1. Desgaste por adherencia.

metálicas. 2. Desgaste por abrasión.

3. Desgaste por ludimiento.

Palabras Claves: Desgaste 4. Desgaste por fatiga.

metálico. Resistencia de materiales. 5. Desgaste por erosión.

Diseño de partes metálicas. 6. Desgaste por cavitación.

Aquí se estudian brevemente los principios que se aplican para disminuirlo. Sin embargo, es

ABSTRACT necesario definir el mecanismo de estas seis formas de desgaste.

The present article analyses the

mechanisms and principles of DESGASTE POR ADHERENCIA

metal materials wearing, in order

to set some guidelines for a En este caso, el movimiento relativo puede ser deslizamiento unidireccional o de vaivén, o bien la

suitable metal spare parts design. interacción ocurre bajo carga en un contacto oscilatorio de pequeña amplitud. Se sabe que los picos

superficiales que coinciden fluyen plásticamente y forman fuertes uniones endurecidas por el trabajado. A

Key Words: Metal wearing. medida que estas se rompen bajo la tracción tangencial impuesta, los sólidos van perdiendo material.

Material Hard-Wearing. Metal

spare parts design.

DESGASTE POR ABRASIÓN

Las partículas abrasivas producidas por los residuos del desgaste o por partículas extrañas de

arena y polvo circundante permanecen atrapadas en la superficie deslizante y eliminan material

principalmente por formación de surcos.

DESGASTE POR LUDIMIENTO

El desgaste por ludimiento aparece como resultado del movimiento oscilatorio de dos superficies en

contacto, como sucede en máquinas donde existe vibración entre las partes.

* Docente del Departamento de Diseño y Tecnología.

Facultad de Ingeniería Industrial, UNMSM

E-mail: lsampena@unmsm.edu.pe

74 N OTAS C IENTÍFICAS diciembre 2003

>>> DISEÑO PARA PROPORCIONAR RESISTENCIA AL DESGASTE

DESGASTE POR FATIGA pertinente especular si las superficies deben recubrirse con medios

que se puedan restaurar si las superficies deben recubrirse con

Es probable que el modo predominante de la mayoría de los tipos medios que se puedan restaurar fácilmente como un procedimiento

de desgaste sea por desprendimiento de material de la superficie programado de mantenimiento.

por fatiga, ya sea que la naturaleza del movimiento sea

unidireccional o de vaivén. Clasificar un tipo particular de falla

como desgaste por fatiga puede ser confuso. Sin embargo, a fin

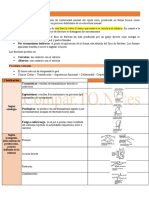

Razón del desgaste por corrosión

de hacer un clasificación, el término desgaste por fatiga se reserva

para identificar la falla de contactos lubricados en casos como los Dúctil Frágil

rodamientos de bolas o rodillo, engranes, levas y mecanismos

impulsores de fricción. La pérdida de material es por

desprendimiento de capas superficiales y por picaduras, como en

los engranes.

Se piensa que las grietas por fatiga aparecen debajo de la

superficie en un punto en que el esfuerzo cortante es máximo.

Obviamente, puede lograrse un mejoría en la vida de estos

elementos, si trabaja a un carga de contacto baja y el método más

preferido en la industria es producir componentes con la

15 30 45 60 75 90

profundidad óptima de capa endurecida junto con un buen acabado

superficial. El propósito de esta capa externa dura tal como se Ángulo de ataque, grados

obtiene por carburación, nitruración o sulfurización es proporcionar

Figura 1. Razón del desgaste por erosión en sólidos dúctiles y

una superficie con un alto límite de resistencia en una región

frágiles, en relación con el ángulo de ataque de las

vulnerable a la iniciación de grietas.

partículas incidentes.

DESGASTE POR EROSIÓN

EROSIÓN POR CAVITACIÓN

El desgaste por erosión se define como el proceso de eliminación

de metal provocado por la incidencia de partículas sólidas sobre La erosión por cavitación se presenta cuando un sólido se mueve

una superficie. El desgaste por erosión es deliberado como en el a alta velocidad en un medio líquido, siendo un caso típico el de

caso de la limpieza de piezas de colada o cascos de barco por las hélices de los barcos. Mientras que el desgaste por erosión

medio de chorros de arena, pero en ocasiones se produce una implica una acción meramente mecánica, se cree que la erosión

pérdida destructiva y costosa de material como en el caso de las por cavitación está relacionada con la formación de burbujas

hélices de turbinas de gas o los refractarios en hornos de arco dentro del medio líquido, a través del cual pasa el componente

eléctrico. El grado de desgaste tiene relación con el ángulo de sólido. La erosión por cavitación se produce también en los

incidencia de la partícula respecto de la superficie. Los materiales rodamientos lubricados.

dúctiles parecen deformarse y posiblemente se endurezcan

cuando se les golpea en forma perpendicular, pero a un ángulo Se ha demostrado que la fuerza del impacto causado excede el

crítico de aproximadamente 20º, el metal se elimina por una acción punto de fluencia de la mayoría de los metales.

de corte. Los materiales frágiles fallan por agrietamiento de las

superficies cuando la fuerza de impacto es normal. Se deduce Quizá los metales más efectivos sean los duros que tienen una

que un componente dúctil finalmente se endurecerá por trabajado elevada resistencia de fluencia, o que se endurecen por trabajo

y fallará como si fuera frágil. en el servicio. Los materiales más adecuados son la estelita y el

acero inoxidable 18/8. El bronce al manganeso colado es un

Se han hecho intentos de manipular el ángulo de incidencia por material preferido para hélices marinas. Tiene una resistencia

modificación del diseño del componente en sí o por protección de inferior a la erosión por cavitación que la estelita o que el acero

las superficies con un material como el hule. El control del ángulo inoxidable, pero es resistente a la corrosión marina y se ha

de incidencia, es una situación industrial que no es fácil y es demostrado que la corrosión agrava la erosión por cavitación.

diciembre 2003 N OTAS C IENTÍFICAS 75

Luis Sampén A. >>>

Además, de recubrir un sustrato metálico con revestimientos de Capa Protectora

cromo duro, con frecuencia se utiliza una capa elástica que absorbe

las elevadas fuerzas de impacto. Como ejemplo de estos últimos Sobre todas las superficies se forma inevitablemente una capa de

materiales están el poliuretano y el neopreno, entre otros. óxidos o gases sorbidos, pero sin ésta, muchos casos de

deslizamiento en seco, como el caso de las vías de ferrocarril, no

resistirían el servicio por un periodo aceptable. Invariablemente, en

DISEÑO PARA PROPORCIONAR RESISTENCIA AL la mayoría de las situaciones se utilizan lubricantes líquidos o sólidos.

DESGASTE POR ADHERENCIA Y POR ABRASIÓN

En la actualidad hay un renovado interés por evaluar los diversos

tipos de tratamientos superficiales antes de poner en servicio los

Tanto el desgaste por adherencia como el desgaste por abrasión

componentes, con el propósito de lograr resistencia al desgaste.

se puede considerar en la ingeniería como la forma más común

Hablando en forma general el tratamiento puede clasificarse en

de desgaste. Siempre que dos superficies entran en contacto

existe la probabilidad de adherencia en puntos favorables de la dos tipos:

interfase seguida, probablemente, por el desgaste. Es poco

a. Depósito de un metal o un no metal sobre el componente.

probable que la interfase esté libre de areniscas y residuos de

b. Tratamiento de difusión como el carburizado o nitruración.

desgaste, de manera que en tales casos el mecanismo de

desgaste, como en los rodamientos lisos y las camisas de cilindros,

es seguramente una combinación de adherencia y abrasión. Como ejemplos de depósito están los fosfatos sobre hierro colado

y acero de estaño sobre aluminio. Estos tienen vidas limitadas y

protegen las superficies del daño severo durante el arranque

Al diseñar partes a prueba de desgaste, no es recomendable

inicial. Otras formas de tratamiento por difusión son, la sulfurización,

seleccionar un par de metales que presenten solubilidad mutua.

De este modo, acero que se deslice sobre acero no es un cromación y los recubrimientos electrolíticos. La metalización y

proposición lógica aunque se ha tenido éxito de deslizar hierro aspersión del metal o las técnicas de recubrimiento con superficies

duras, como el uso de revestimientos soldados, también

colocado sobre sí mismo, quizá por la presencia de grafito. Tanto

proporcionan películas resistentes al desgaste.

las leyes del desgaste por adherencia, como las del desgaste por

abrasión, muestran que entre más duro sea un componente, más

resistente será el desgaste y esto se confirma en la práctica. Una Principio de Conversión

de las dificultades con los materiales excesivamente duros es que

El principio de conversión permite el desgaste de una parte del

son susceptibles de sufrir fallas por fractura y, para evitar las fallas

sistema para ofrecer protección a otros componentes más

mecánicas, el componente debe ser tenaz lo que es característico

de los materiales blandos y dúctiles; por lo tanto, para mantener la importantes. Un ejemplo es el uso de anillos para pistones de

tenacidad parece necesario sacrificar dureza. Sin embargo, hierro colado que, al desgastarse rápidamente, evitan el rayado

de la camisa del cilindro.

mediante tratamientos superficiales y térmicos de los componentes

es posible alcanzar un núcleo tenaz con una superficie dura.

Principio de Diversificación

En general, si no existe movimiento oscilatorio, corrosión ni

El componente menos costoso, por ejemplo un cojinete liso, está

temperatura elevada, se pueden aplicar los siguientes principios

diseñado para desgastarse a fin de proteger a tramo de flecha,

para seleccionar aceros:

más caro, del daño superficial y el desgaste. En las chumaceras,

a. Fuerza de impacto baja: se utilizan carburos duros en la los metales blancos, que contienen estaño, plomo, cobre y

microestructura o se nitrura o carburiza el acero. También antimonio, proporcionan una superficie blanda de deslizamiento.

Sin embargo, si se incrementa la fuerza y la velocidad, será

pueden emplearse hierros y aceros martensíticos.

necesario utilizar superficies más duras en los cojinetes, como las

b. Fuerza de impacto alto: el criterio recomendable es utilizar

que proporcionan los bronces.

aceros austeníticos, inoxidables o el acero Hadfield al

manganeso.

Se han hecho tres clasificaciones amplias de los métodos IMPORTANCIA DEL DESGASTE

tribológicos para disminuir el desgaste, a saber, el uso de una

capa protectora y los principios de conversión y diversitificación. El desgaste de las partes implica reposición y esto en sí es costoso.

76 N OTAS C IENTÍFICAS diciembre 2003

>>> DISEÑO PARA PROPORCIONAR RESISTENCIA AL DESGASTE

arranque inicial de un automóvil nuevo. Sin embargo, es difícil

pronosticar la razón de desgaste porque depende no sólo de la

carga y la velocidad de la superficie, sino también de otros factores

50

que no siempre es posible evitar. Siempre hay presencia de

abrasivos extraños o de residuos, que se forman por interacción

y como se sabe, los abrasivos incrementan la razón de desgaste.

40

La elevada velocidad superficial es benéfica, porque eleva la

temperatura interfacial, lo que facilita la formación de películas de

óxido.

30

En el caso de motores de gasolina, se produce aproximadamente

un galón de agua por cada galón de combustible quemado. Los

20

productos de combustión contienen óxidos de carbono, azufre y

pequeñas cantidades de compuestos de bromo y cloro. Si la

10 temperatura de la pared del motor es baja, el agua y los productos

de combustión ácidos corrosivos para la pared del cilindro y para

los anillos de los pistones. El desgaste se acentúa como se muestra

en la Figura 3. No es de sorprender que no se haya propuesto

2 4 6 8 10 12 14 16 18 20 una sola ley del desgaste, que se pueda aplicar con confianza

Millas recorridas x 100 para predecir la razón de desgaste de los componentes de

interacción. Una razón importante es que, en común con muchos

Figura 2. Consumo de combustible de un automóvil nuevo por sistemas tecnológicos, la mayoría de las situaciones tribológicas

distancia de deslizamiento. Es notable el alto consumo actúan bajo la acción combinada de diversas variables. Por

de combustible durante la etapa de arranque inicial. ejemplo, la abrasión puede estar superpuesta a una situación

que se diseñó en primer término para el desgaste por adherencia

y el problema se agrava si el sistema funciona en un entorno

Mas, aun, las superficies desgastadas hacen que se pierda la hostil. Por lo tanto, es indispensable que al diseñar partes a prueba

precisión y merma la eficiencia. Por lo tanto, deben hacerse todo de desgaste, se identifiquen las condiciones de servicio de los

lo posible para diseñar con una cantidad de desgaste mínima. componentes. Sin embargo, para predecir las razones de

desgaste, debe existir una continua inversión en investigación

Se tiene suficientes datos para demostrar que con una fuerza encaminada a obtener información sobre los mecanismos de los

característica, aunque dependiendo de las propiedades de metal, diversos tipos de desgaste en superficies que interactúan al estar

se produce una rápida transición que da lugar a un desgaste sujetas a movimiento relativo.

severo a partir del régimen precedente de desgaste moderado.

Es indispensable que las partes móviles de la maquinaria sean

diseñadas de tal manera que a la fuerza de contacto no exceda

las condiciones que determina el régimen de desgaste moderado.

A la larga no es más costoso utilizar materiales con alto esfuerzo

de fluencia para permitir cargas pesadas en el servicio.

Si bien se hace todo por disminuir el desgaste en el estado

estacionario, durante el arranque inicial de las máquinas nuevas

se deben eliminar las capas superficiales. El proceso de arranque

inicial probablemente implica la creación de una capa subcutánea

deformada que será lo bastante dura para resistir el estado estable

del desgaste, pero los picos superficiales, deben desgastarse y

deformarse para mejorar el ajuste de las partes en interacción. El

hecho que en esta etapa se realice un trabajo mecánico adicional Figura 3. Desgaste de un motor en función de la temperatura de

que interviene en la deformación y el desgaste, se aprecia en la la pared del cilindro.

Figura 2 que muestra el alto consumo de combustible durante el

diciembre 2003 N OTAS C IENTÍFICAS 77

Luis Sampén A. >>>

PROCEDIMIENTO PARA LA SELECCIÓN DE 10 y 1000 veces más que la dimensión horizontal. Con ello, se

MATERIALES hacen bocetos de superficies con crestas o picos muy

pronunciados.

La importancia de la selección de materiales para la resistencia al

desgaste requiere un estudio de los detalles del desgaste al fin de Una vez examinado un sistema de desgaste, el diseñador puede

consultar tablas guías para determinar las propiedades de los

determinar cuál de las propiedades convencionales del material

materiales que resisten al desgaste y hacer una selección adecuada.

puede resistirlo mejor. Los mejores instrumentos que se pueden

emplear son los microscopios, y la fotografía si es posible. El

microscopio más útil es el tipo con estereoscopia y con lente "zoom"

con un poder de amplificación de 1x a 7x, con oculares de 5x o CONCLUSIONES

10x y una luz externa movible de 100 watts. La observación

estereoscópica de la perspectiva de las formas de los detalles de El desgaste es importante para el diseño de elementos de

la superficie, como ranuras, pliegues, escamas, etc. El otro máquinas.

instrumento de suma utilidad es el microscopio electrónico

explorador (con "escaner") reflejante (SEM). Un analista debe El conocimineto los diferentes tipos de desgaste, permite diseñar

emplear el SEM junto con microscopios ópticos, pues cada uno adecuadamente las partes que estarán en contacto a fin de

produce fotografías muy diferentes de las superficies. A menudo, controlar el desgaste mediante modificaciones al movimiento,

las observaciones más útiles con el SEM son las de baja cargas de impacto o aplicación de los principios de conversión y

amplificación, entre 20x y 200x. La ventaja del SEM es que se diversificación.

pueden ver superficies muy ásperas sin que las regiones altas y

las bajas queden fuera de foco, como ocurre con los microscopios Las investigaciones futuras deben concentrarse en el mecanismo

ópticos. El problema principal es que el SEM sólo recibe muestras del desgaste moderado y del desgaste en el arranque inicial para

pequeñas; por ejemplo, de ½ in (12.5 mm) de espesor y 2 in (50 proporcionar información a los ingenieros de diseño.

mm) de diámetro y las superficies deben estar limpias porque en

el SEM se requiere un vacío de alrededor de 10-5 torr.

BIBLIOGRAFÍA

Para efectuar un análisis más detallado de la composición química

de la superficie, se puede utilizar un SEM con aditamento de 1. Bayer, R.G. (1988). Principales of Tribology. 2º Ed. Edit.

dispersión de rayos X. También se pueden emplear los MacMillan Press, England.

microscopios ópticos metalúrgicos, pero no con el modo de campo

brillante con luz reflejada. 2. Lipson, C. (1975). Wear Considerations in Design. 1º Ed.

Edit. Prentice - Hall, USA.

En ocasiones es útil obtener un perfil de la configuración de

superficies gastadas, lo cual se puede hacer con el estilete 3. Ludema, K. C. (1981) . Selecting Materials for Wear

empleado en la medición convencional de acabado de superficie, Resistance, in third International Conference on Wear

pero debe estar conectado con un registrador de gráficas movible. of Materials, ASME, San Francisco.

Lo que es más útil es la forma en vez del valor numérico del

acabado de la superficie. Los trazos se deben hacer en diversos 4. Sarkar, A.D. (1998). Desgaste de Metales. 1º Ed. Edit Limusa,

lugares y sentidos durante el avance del desgaste, si es posible. México.

Una precaución importante para el examen de los datos de la tira

de gráfica es que la representación de la altura de las 5. Tabor, D. (1995). The Hardness of Metals, Oxford University

configuraciones de la superficie, a veces, está amplificada entre Press.

78 N OTAS C IENTÍFICAS diciembre 2003

Das könnte Ihnen auch gefallen

- Pautas para El Diseno de Piezas Resistentes Al DesgasteDokument5 SeitenPautas para El Diseno de Piezas Resistentes Al Desgastegeav25653855Noch keine Bewertungen

- Daño SuperficialDokument5 SeitenDaño SuperficialMiguelAguirreNoch keine Bewertungen

- A3 140 PDFDokument8 SeitenA3 140 PDFOmar GaliciaNoch keine Bewertungen

- Introducción Al Desgaste PDFDokument74 SeitenIntroducción Al Desgaste PDFElmar CuellarNoch keine Bewertungen

- Ensayo de Impacto Charpy de Un Acero Aisi 1045Dokument18 SeitenEnsayo de Impacto Charpy de Un Acero Aisi 1045David0% (1)

- Corrosion Por Friccion, Erosion, CavitacionDokument40 SeitenCorrosion Por Friccion, Erosion, Cavitacionjean pooul villon huamanNoch keine Bewertungen

- Resumen CorrosionDokument3 SeitenResumen CorrosionbakthomNoch keine Bewertungen

- Actividad 9 DMG Conclusiones TribologyDokument4 SeitenActividad 9 DMG Conclusiones TribologyDaniela Moreno GonzálezNoch keine Bewertungen

- Desgaste y CorrocionDokument12 SeitenDesgaste y Corrocioncamilo molanoNoch keine Bewertungen

- Formas de Corrosion I Generalizada - Localizada - Pitting - FiliformeDokument41 SeitenFormas de Corrosion I Generalizada - Localizada - Pitting - FiliformeANDRES ROANoch keine Bewertungen

- Proteccion Contra El DesgasteDokument7 SeitenProteccion Contra El DesgasteHernando Gómez100% (5)

- Libro de Fractura de MaterialesDokument31 SeitenLibro de Fractura de MaterialesFEr HErNoch keine Bewertungen

- Trabajo Word-Jeison Manique PonceDokument3 SeitenTrabajo Word-Jeison Manique PonceJEISON Manrique PonceNoch keine Bewertungen

- Resumen Tipos de DesgasteDokument3 SeitenResumen Tipos de DesgasteemanuelNoch keine Bewertungen

- Corrosión Con FatigaDokument4 SeitenCorrosión Con FatigaBC NandoNoch keine Bewertungen

- Abrasion - Erosion - Cavitacion - CorrosionDokument39 SeitenAbrasion - Erosion - Cavitacion - CorrosionMckenley CoronelNoch keine Bewertungen

- CorrosiónDokument11 SeitenCorrosiónMaria FigueroaNoch keine Bewertungen

- Degradacion de MaterialesDokument22 SeitenDegradacion de Materialessharck_419Noch keine Bewertungen

- Cucharones de CargadoresDokument19 SeitenCucharones de CargadoresChiclla Quispe Percy100% (3)

- Diseño Por Daño SuperficialDokument6 SeitenDiseño Por Daño SuperficialAntonella MantillaNoch keine Bewertungen

- Desgaste AdhesivoDokument35 SeitenDesgaste AdhesivoJUAN PABLO MONCALEANO BERMUDEZNoch keine Bewertungen

- DesgasteDokument23 SeitenDesgasteCésar CastilloNoch keine Bewertungen

- Fenomeno TribológicoDokument14 SeitenFenomeno TribológicohuamancureNoch keine Bewertungen

- Informe IlustrativoDokument9 SeitenInforme IlustrativodanielaNoch keine Bewertungen

- Métodos de Prevención para La CorrosiónDokument13 SeitenMétodos de Prevención para La CorrosiónSam Pokqt100% (1)

- Abrasion - Erosion - Cavitacion - CorrosionDokument38 SeitenAbrasion - Erosion - Cavitacion - CorrosionFiorella Aquije71% (7)

- Resitencia A La AbrasionDokument20 SeitenResitencia A La AbrasionYomira Quispe FelicesNoch keine Bewertungen

- El DesgasteDokument9 SeitenEl DesgasteIriannys MachadoNoch keine Bewertungen

- Corrosión Por FatigaDokument16 SeitenCorrosión Por FatigaMichael alanyaNoch keine Bewertungen

- Notas de Clase ETF Unidad 4Dokument17 SeitenNotas de Clase ETF Unidad 4Leopoldo VargasNoch keine Bewertungen

- Tipos de Desgaste TribologiaDokument5 SeitenTipos de Desgaste TribologiaVicente Martin Vazquez TafollaNoch keine Bewertungen

- DesgasteDokument25 SeitenDesgastedavidNoch keine Bewertungen

- Concreto ArmadoDokument22 SeitenConcreto ArmadoALUANDRYSNoch keine Bewertungen

- 3 3 Propiedades Del Concreto EndurecidoDokument48 Seiten3 3 Propiedades Del Concreto EndurecidoSandy Hernández MalcaNoch keine Bewertungen

- Api 571Dokument14 SeitenApi 571Julian Mauricio Vesga S50% (2)

- Desgaste Por Fractura en Elementos Mecanicos BoruradosDokument5 SeitenDesgaste Por Fractura en Elementos Mecanicos BoruradosJose Carlos Annicchiarico BritoNoch keine Bewertungen

- DesgasteDokument36 SeitenDesgasteKevin AndresNoch keine Bewertungen

- P1.ensayos No Destuctivos (Líquidos Penetrantes)Dokument16 SeitenP1.ensayos No Destuctivos (Líquidos Penetrantes)Diana HernandezNoch keine Bewertungen

- Unidad 4 Analisis y Prevención de FallasDokument36 SeitenUnidad 4 Analisis y Prevención de FallasMateoTrujilloNoch keine Bewertungen

- 3.3 Propiedades Del Concreto Endurecido1Dokument69 Seiten3.3 Propiedades Del Concreto Endurecido1Edviz Edin Neira CruzNoch keine Bewertungen

- Tema 4Dokument39 SeitenTema 4VOLNEY HUMBERTONoch keine Bewertungen

- Tema 2Dokument8 SeitenTema 2jaimeNoch keine Bewertungen

- Capitulo 3 ACIDokument21 SeitenCapitulo 3 ACIShirleyFernándezNoch keine Bewertungen

- 14-Propiedades de Los CerámicosDokument13 Seiten14-Propiedades de Los CerámicosAngél VargasNoch keine Bewertungen

- Desgaste de Materiales Por RoceDokument16 SeitenDesgaste de Materiales Por Roceiltros21Noch keine Bewertungen

- Expo Corrosion ActualizadoDokument6 SeitenExpo Corrosion Actualizadoherwin10701Noch keine Bewertungen

- Capítulo 5 DesgasteDokument80 SeitenCapítulo 5 DesgasteLuis SantizoNoch keine Bewertungen

- Desgaste Abrasiv1Dokument20 SeitenDesgaste Abrasiv1Ennio Alexis Pinto ContrerasNoch keine Bewertungen

- Capitulo 11-1 FatigaDokument75 SeitenCapitulo 11-1 FatigaJeNzy VpNoch keine Bewertungen

- Api-571Dokument14 SeitenApi-571Practicante TpmNoch keine Bewertungen

- Anizo GabrielDokument6 SeitenAnizo GabrielGabriel GranizoNoch keine Bewertungen

- Ensayo de ImpactoDokument7 SeitenEnsayo de ImpactoJoshua MatusNoch keine Bewertungen

- Banco de Preguntas CorrosiónDokument16 SeitenBanco de Preguntas CorrosiónKatito Navarro80% (5)

- UF1250 - Conformación De Elementos MetálicosVon EverandUF1250 - Conformación De Elementos MetálicosNoch keine Bewertungen

- Flexión en vigas de concreto reforzado: Método elástico (ASD)Von EverandFlexión en vigas de concreto reforzado: Método elástico (ASD)Bewertung: 5 von 5 Sternen5/5 (2)

- Ajuste y acabados en obra de elementos singulares de piedra natural. IEXD0409Von EverandAjuste y acabados en obra de elementos singulares de piedra natural. IEXD0409Noch keine Bewertungen

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Von EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Bewertung: 2 von 5 Sternen2/5 (1)

- 90 Hydrosele Sistemas de Sellado Total para Ejes de Turbinas Hidraulicas 3a Edicion PDFDokument12 Seiten90 Hydrosele Sistemas de Sellado Total para Ejes de Turbinas Hidraulicas 3a Edicion PDFMartin Mario Cuartas OsorioNoch keine Bewertungen

- Documento - Completo - PDF Laberintos Rodete PDFDokument6 SeitenDocumento - Completo - PDF Laberintos Rodete PDFMartin Mario Cuartas OsorioNoch keine Bewertungen

- Tema 7 Turbinas de ReaccionDokument9 SeitenTema 7 Turbinas de ReaccionSteven Paico SoplopucoNoch keine Bewertungen

- Diseño de EjesDokument18 SeitenDiseño de Ejesmecanica_industrial970775% (4)

- Calculo para Un Rodete PeltonDokument5 SeitenCalculo para Un Rodete PeltonJack Niels Beltran VillegasNoch keine Bewertungen

- FichaTecnica25-Turbina de RioDokument4 SeitenFichaTecnica25-Turbina de RioMartin Mario Cuartas OsorioNoch keine Bewertungen

- Informacion para TransientesDokument1 SeiteInformacion para TransientesMartin Mario Cuartas OsorioNoch keine Bewertungen

- 260 Capitulo3 ErosionenriosycorrientesdeaguaDokument50 Seiten260 Capitulo3 ErosionenriosycorrientesdeaguaPaul KollrosNoch keine Bewertungen

- Calculo de SocavaciónDokument32 SeitenCalculo de SocavaciónNoe Marin BardalesNoch keine Bewertungen

- Ciclones TeoriaDokument14 SeitenCiclones TeoriaromerobaNoch keine Bewertungen

- Cómo Construir Un Ariete HidráulicoDokument3 SeitenCómo Construir Un Ariete HidráulicoMartin Mario Cuartas OsorioNoch keine Bewertungen

- Generador CubanoDokument2 SeitenGenerador CubanoOscar Isaias Garcia TorresNoch keine Bewertungen

- CableDokument8 SeitenCableico_2005Noch keine Bewertungen

- Formula de Poole GasDokument8 SeitenFormula de Poole Gasjive198Noch keine Bewertungen

- Apendice D - Preguntas Técnicas GeneralDokument51 SeitenApendice D - Preguntas Técnicas Generalgustavo lizanaNoch keine Bewertungen

- Sindrome de Lisis TumoralDokument34 SeitenSindrome de Lisis TumoralSECOELUNICONoch keine Bewertungen

- UrbanismoDokument10 SeitenUrbanismoArules VereNoch keine Bewertungen

- Catalogo Acero FortaceroDokument12 SeitenCatalogo Acero FortaceroArmando GarcíaNoch keine Bewertungen

- Resist XDokument7 SeitenResist XDavid Cid ZuñigaNoch keine Bewertungen

- Informe 2020Dokument36 SeitenInforme 2020Juan SkyvelNoch keine Bewertungen

- Funcionamiento Del Mecanismo de Un PistonDokument3 SeitenFuncionamiento Del Mecanismo de Un PistonStalin LeonNoch keine Bewertungen

- TareaDokument3 SeitenTareaMarianna Diaz AguilarNoch keine Bewertungen

- Caso Práctico 5Dokument3 SeitenCaso Práctico 5CarlosNoch keine Bewertungen

- Manual de Nomenclatura Documentos BIMDokument29 SeitenManual de Nomenclatura Documentos BIMJhesus Sanchez100% (1)

- Nvidia Geforce 8400gs GpuDokument3 SeitenNvidia Geforce 8400gs GpuzaprythaeNoch keine Bewertungen

- Ensayo Modulo IDokument13 SeitenEnsayo Modulo Ikellymar rouzNoch keine Bewertungen

- Sesion de Aprendizaje 2019Dokument2 SeitenSesion de Aprendizaje 2019grocioquevedo riosNoch keine Bewertungen

- Tipos de Educación SociomotrizDokument2 SeitenTipos de Educación SociomotriznataliaNoch keine Bewertungen

- Cuestionario Previo Práctica 3 Electricidad y MagnetismoDokument4 SeitenCuestionario Previo Práctica 3 Electricidad y MagnetismoMontse IniestraNoch keine Bewertungen

- Refractometría & PolarimetríaDokument17 SeitenRefractometría & PolarimetríaAlisonValera100% (1)

- Perfil de Eleccion VocacionalDokument26 SeitenPerfil de Eleccion VocacionalJacqueline García-EnamoradoNoch keine Bewertungen

- Elefanta FresiaDokument3 SeitenElefanta FresiaKaty Alarcón SánchezNoch keine Bewertungen

- La Maquila en El SalvadorDokument5 SeitenLa Maquila en El SalvadorNinaNoch keine Bewertungen

- Farmacos Antianemicos y Factores Estimulantes Del Crecimiento HematopoyeticoDokument33 SeitenFarmacos Antianemicos y Factores Estimulantes Del Crecimiento HematopoyeticoAbrahan HCNoch keine Bewertungen

- Sillería y PúlpitoDokument10 SeitenSillería y PúlpitoSofía ChinoNoch keine Bewertungen

- Actividad 1Dokument14 SeitenActividad 1Julio Cesar GarzonNoch keine Bewertungen

- Garrido, Traducción Anotada de La Risalat de Ibn Masarra-10-26Dokument17 SeitenGarrido, Traducción Anotada de La Risalat de Ibn Masarra-10-26Vale PepinoNoch keine Bewertungen

- 4.guias Dermatología en APDokument16 Seiten4.guias Dermatología en APDavid APNoch keine Bewertungen

- Clase II - ResumenDokument5 SeitenClase II - ResumenJuliana AgueroNoch keine Bewertungen

- Determinación de Punto de Fusión PDFDokument8 SeitenDeterminación de Punto de Fusión PDFPablo RamírezNoch keine Bewertungen

- Adaptación Curricular Ciencias Sociales Camila HenaoDokument26 SeitenAdaptación Curricular Ciencias Sociales Camila HenaoLina Marcela Tapia MartinezNoch keine Bewertungen

- ADOLFO BECKER (Sistemas de Agua y Desagüe en Piscinas)Dokument8 SeitenADOLFO BECKER (Sistemas de Agua y Desagüe en Piscinas)adolfo becke pacaya floresNoch keine Bewertungen

- TallerDokument6 SeitenTallerWilmer DelgadoNoch keine Bewertungen

- Cytochrome P450 Dynamics - En.esDokument20 SeitenCytochrome P450 Dynamics - En.esPaola LopezNoch keine Bewertungen