Beruflich Dokumente

Kultur Dokumente

CEMENTO

Hochgeladen von

Juan Cardenas ValenzuelaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

CEMENTO

Hochgeladen von

Juan Cardenas ValenzuelaCopyright:

Verfügbare Formate

CEMENTO

1. OBJETIVO:

Conocer los distintos tipos composicin y sus normas tcnicas a seguir.

de

cementos,

su

2. MARCO TERICO:

DEFINICIN.-

Se denomina cemento a un conglomerante formado a partir de una mezcla de caliza y arcilla calcinadas y posteriormente molidas, que tiene la propiedad de endurecer al contacto con el agua. Mezclado con agregados ptreos (grava y arena) y agua, crea una mezcla uniforme, maleable y plstica que fragua y se endurece, adquiriendo consistencia ptrea, denominada hormign (en Espaa, parte de Sudamrica y el Caribe hispano) o concreto (en Mxico y parte de Sudamrica). Su uso est muy generalizado en construccin e ingeniera civil..

NORMA TECNICA.-(NORMA E 060) o CAPTULO 2 - DEFINICIONES Y ABREVIATURAS 2.1 DEFINICIONES CEMENTO

Cemento: Material pulverizado que por adicin de una cantidad conveniente de agua forma

una aire.

pasta

aglomerante excluidas

capaz las

de cales

endurecer, tanto bajo el agua como en el Quedan hidrulicas, las cales areas y los yesos. NORMA ITINTEC 334.001. Cemento Portland: Producto obtenido por la pulverizacin del clinker portland con la adicin eventual de sulfato de calcio. Se admite la adicin de otros productos que no excedan del 1% en peso del total siempre que la norma correspondiente establezca que su inclusin no afecta las propiedades del cemento resultante. Todos los productos adicionados debern ser pulverizados conjuntamente con el clinker. NORMA ITINTEC (1) 334.001.

Cemento

Portland

Puzolnico

Tipo

1P:

Es el cemento portland que presenta un porcentaje adicionado de puzolana entre 15% y 45%. NORMA ITINTEC (1) 334.044. Cemento Prtland Puzolnico Tipo 1PM: Es el cemento portland que presenta un porcentaje adicionado de puzolana menor de 15%. NORMA ITINTEC (1) 334.044

o 3.6 ALMACENAMIENTO DE LOS MATERIALES EN OBRA 3.6.1 Los materiales debern almacenarse en obra de manera de evitar su deterioro o

contaminacin.

No

se

utilizarn

materiales

deteriorados o contaminados. 3.6.2 En relacin con el almacenamiento del cemento se tendrn las siguientes precauciones: a) No se aceptar en obra bolsas de cemento cuyas envolturas estn deterioradas o perforadas. b) El cemento en bolsas se almacenar en obra en un lugar techado, fresco, libre de humedad, sin contacto con el suelo. Se almacenar en pilas de hasta 10 bolsas y se cubrir con material plstico u otros medios de proteccin. c) El cemento a granel se almacenar en silos metlicos, aprobados por la Inspeccin, cuyas caractersticas impedirn el ingreso de humedad o elementos contaminantes.

3.7

ENSAYO DE LOS MATERIALES

3.7.1 El Inspector podr ordenar, en cualquier etapa de la ejecucin del proyecto, ensayos de certificacin de la calidad de los materiales empleados. El muestreo y ensayo de los materiales se realizar de acuerdo a las Normas ITINTEC correspondientes. 3.7.2 Los resultados de certificacin de calidad de los materiales utilizados se registrarn de acuerdo a lo indicado en la Seccin 1.3.3.4

TIPOS DE CEMENTO.-

PRTLAND: Cemento hidrulico producido mediante la pulverizacin del clinker, compuesto esencialmente de silicatos de calcio hidrulicos y que contiene generalmente una o mas de las formas de sulfato de calcio como una adicin durante la moliendaFue inventado en 1824 en Inglaterra por el constructor Joseph Aspdin. El nombre se debe a la semejanza en su aspecto con las rocas encontradas en la isla de Prtland, una isla del condado de Dorset. El cemento tiene una composicin del tipo: 64% xido de calcio 21% xido de 5,5% xido de aluminio 4,5% xido de hierro 2,4% xido de magnesio 1,6% sulfatos 1% otros materiales, entre los cuales principalmente agua. TIPOS DE CEMENTO PORTLAND: -Tipo I : Es el cemento Prtland destinado a obras de concreto en general, cuando en las mismas no se especifique la utilizacin de otro tipo.(Edificios, estructuras industriales, conjuntos habitacionales) Libera mas calor de hidratacin que otros tipos de cemento. -Tipo II: Moderada resistencia a los sulfatos, es el cemento Prtland destinado a obras de concreto en general y obras expuestas a la accin

moderada de sulfatos o donde se requiera moderado calor de hidratacin.(Puentes, tuberas de concreto) -Tipo III: Alta resistencia inicial, como cuando se necesita que la estructura de concreto reciba carga lo antes posible o cuando es necesario desencofrar a los pocos das del vaciado. -Tipo IV: Se requiere bajo calor de hidratacin en que no deben producirse dilataciones durante el fraguado. -Tipo V: Usado donde se requiera una elevada resistencia a la accin concentrada de los sulfatos (canales, alcantarillas, obras portuarias). PUZOLANICO El Cemento Puzolnico es una mezcla de Cemento Prtland y puzolanas naturales o artificiales (materiales silceos o alumino-silceos los cuales por s solos poseen poco valor cementante, pero cuando se han dividido finamente y estn en presencia de agua reaccionan qumicamente con el hidrxido de calcio a temperatura ambiente para formar compuestos con propiedades cementantes) en proporcin del 15 al 40%, segn sea la ms conveniente.De mayor resistencia a los agentes qumicos, se caracteriza por desarrollar menos calor al fraguar, tener menor dilatacin y ser ms impermeable que el Cemento Portland, disminuyendo la exhudacin y segregacin.

CEMENTOS ESPECIALES -Cemento Prtland Blanco -Cemento de Albailera -Cementos Aluminosos -Cementos Compuestos

HISTORIA USO DEL CEMENTO

400 A.C. Los Romanos usaban una ceniza volcnica llamada puzolana como cementante natural, proveniente del monte Vesuvio. Vitruvius seala que para fabricar el mortero se necesitan 2 partes de puzolana por una parte de cal, grasa de animales, leche y sangre. Todava existen ruinas de estructuras construidas con este cemento romano. 1756 Un ingeniero brtitnico John Smeaton descubre nuevamente el cemento romano. Al hacer uso de su descubrimiento, reconstruye el faro Eddystone, en Cornwall, Gales, Reino Unido en 1759, mismo que permanecera de pie por 126 aos. 1779 Bry Higgins registra una patente de un cemento hidrulico, llamado estuco, para uso en acabados exteriores. 1796 James Parker patenta un cemento hidrulico producido al calcinar mdulos de cal impuros que contienen arcilla, el cual se denomina Cemento Parker o Cemento Romano. 1822 James Frost de Inglaterra prepara una cal artificial denominado Cemento Britnico. 1824 El maestro de obras Joseph Aspdin patenta la frmula de cemento, al quemar polvo fino de gis con arcilla en un horno de cal hasta que el dixido de carbono era retirado. El producto obtenido fue denominado cemento Portland, ya que su color le recordaba el de la piedra de Portland. <<< El de la imagen es Josph Aspadin>>>>

1828 Se lleva a cabo el primer uso de ingeniera del cemento Portland en el tnel bajo el ro Tamesis, en Londres, Gran Bretaa. En una ocasin que el techo del tnel haba colapsado, se vertieron toneladas del cemento de Aspdin en el ro, lo que sell la fractura y permiti la extraccin del agua. 1840 El hijo de Joseph Aspdin funda con otros socios la empresa "Robins, Maude and Aspdin" en Northfleet Creek, en Kent, Reino Unido. En la actualidad todava se puede visitar el horno de cemento ms viejo sobreviviente en el mundo, el cual fue abierta al pblico por sus actuales propietarios: Blue Circle industries. 1848 El cemento acapar la atencin pblica cuando existi una rivalidad publica entre Aspdin y la compaa JD White and Sons, adquirida fundada por J Bazley White en 1834. Las continuas fallas del cemento romano permitieron mostrar las bondades del cemento portland. Gracias a la fbrica JD White and Sons el cemento obtuvo su ms grande expansin tanto en Inglaterra, como en Blgica y Alemania. 1849 Pettenkofer y Fuches llevan a cabo el primer anlisis qumico del cemento construye usando cemento portland. 1887 Henri Le Chatelier establece los porcentajes de xidos y compuestos necesarios para preparar el cemento portland. Nombr a los componentes reforzado 1893 Michaelis desarrolla una nueva teora de fraguado al criticar los trabajos de Le Chatelier. Las dos teoras generadas, la coloide y el cristaloide son la base de las teoras actuales de hidratacin. 1900 Se estandarizan las pruebas para el cemento. 1927 Eugene Freyssinet inventa el concreto pre - esforzado como Alita, Belita y Celita. 1889 Se construye el primer edificio y el primer puente de concreto portland 1859 - 1867 El sistema de alcantarillado de Londres, Reino Unido se

3. MARCO PRCTICO.-

PROCESO DE FABRICACION El proceso de fabricacin del cemento comprende cuatro etapas principales: extraccin y molienda de la materia prima, homogeneizacin de la materia prima, produccin del clnker y la materia prima para la elaboracin del cemento (caliza, arcilla, arena, mineral de hierro y yeso) se extrae de canteras o minas y dependiendo de la dureza y ubicacin del material, el sistema de explotacin y equipos utilizados vara. Una vez extrada la materia prima es reducida a tamaos que puedan ser procesados por los molinos de crudo. La etapa de homogeneizacin puede ser por va hmeda o por va seca, dependiendo de si se usan corrientes de aire o agua para mezclar los materiales. En el proceso hmedo la mezcla de materia prima es bombeada a balsas de homogeneizacin y de all hasta los hornos en donde se produce el clnker a temperaturas superiores a los 1500 centgrados. En el proceso seco, la materia prima es

homogeneizada en patios de materia prima con el uso de maquinarias especiales. En este proceso el control qumico es ms eficiente y el consumo de energa es menor, ya que al no tener que eliminar el agua aadida

con el objeto de mezclar los materiales, los hornos son ms cortos y el clnker requiere menos tiempo sometido a las altas temperaturas. El clnker obtenido, independientemente del proceso utilizado en la etapa de homogeneizacin, es luego molido con pequeas cantidades de yeso para finalmente obtener cemento. PASOS DE LA FABRICACIN: El cemento es un material de construccin bsico que se obtiene del procesado de distintos materiales. Acta como conglomerante hidrulico, lo que permite que frage y se endurezca cuando se amasa con agua y ridos. Los productos derivados del cemento, como el hormign, los prefabricados y los morteros, son indispensables para la construccin de puertos, carreteras, presas, puentes, viviendas, hospitales, escuelas, etc. En el proceso de fabricacin del cemento se distinguen cuatro etapas principales:

1) Obtencin y preparacin de materias primas: El proceso de fabricacin del cemento comienza con la extraccin de las materias primas que se encuentran en yacimientos, normalmente canteras a cielo abierto. Las canteras se explotan mediante voladuras

controladas, en el caso de materiales duros como calizas y pizarras, mientras que en el caso de materiales blandos (arcillas y margas) se utilizan excavadoras para su extraccin. Una vez extrado y clasificado el material, se procede a su trituracin hasta obtener una granulometra adecuada para el producto de molienda y se traslada a

la fbrica mediante cintas transportadoras o camiones para su almacenamiento en el parque de prehomogeneizacion.

2) a. Homegeneizacin y molienda de crudo: En el parque de prehomogeneizacin, el material triturado se almacena en capas uniformes para ser

posteriormente seleccionadas de forma controlada. La prehomogeneizacin permite preparar la dosificacin adecuada de los distintos componentes reduciendo su variabilidad. Posteriormente, estos materiales se muelen en

molinos verticales o de bolas para reducir su tamao y favorecer as su coccin en el horno. En el motivo vertical se tritura el material a travs de la presin que ejercen sus rodillos sobre una mesa giratoria. A partir de ah, la materia prima (harina o crudo) se almacena en un sitio para incrementar la uniformidad de la

mezcla.

b. Precalentador de ciclones: En funcin de cmo se procesa el material antes de su entrada en el horno de clinker, se distinguen cuatro tipos de procesos de fabricacin: va seca, va semiseca, va semi-hmeda va hmeda. En la actualidad, la mayora de las cementeras peruanas utilizan la va seca. La alimentacin al horno se realiza a travs del precalentador de ciclones, que calienta la materia prima para facilitar su coccin. La harina o crudo (materia prima molida) se introduce por la parte superior de la torre y va descendiendo por ella. Mientras tanto, los gases provenientes del horno, que estn a altas temperaturas, as ascienden el crudo a que contracorriente, precalentando

alcanza los 1.000C antes de entrar al horno.

3) a. Fabricacin de clinker horno: A medida que la harina va avanzando en el interior del horno, mientras ste rota, la temperatura va aumentando hasta alcanzar los 1.500C. A esta

temperatura

se

producen

complejas

reacciones

qumicas que dan lugar al clinker. Para alcanzar las temperaturas necesarias para la coccin de las materias primas y la produccin del clnker, el horno cuenta con una llama principal que arde a 2.000C. En algunos casos, tambin hay una llama secundaria situada en la cmara de combustin, que se encuentra en la torre del precalentador. Estas llamas se alimentan con combustibles tradicionales, como el carbn o el coque de petrleo, o alternativos como los neumticos o los lodos de depuradora, entre

otros. 3) b. Fabricacin de clnker - enfriador: A la salida del horno, el clnker se introduce en el enfriador, que inyecta aire fro del exterior para reducir su temperatura de los 1.400C a los 100C. El aire caliente generado en este dispositivo se introduce nuevamente en el horno para favorecer la combustin, mejorando as la eficiencia energtica del proceso.

4) a. Molienda de clnker: Una vez obtenido, el clnker se mezcla con yeso y adiciones, en proporciones adecuadas, dentro de un molino de cemento. En su interior los materiales se muelen, se mezclan y homogenezan. Los molinos pueden ser de rodillos (horizontales y verticales) y de bolas. Este ltimo consiste en un gran tubo que rota sobre si mismo y que contiene bolas de acero en su interior. Gracias a la rotacin del molino, las bolas colisionan entre s, triturando el clnker y las adiciones hasta lograr un polvo fino y homogneo: el cemento. Las distintas calidades del cemento se obtienen con la adicin de materiales como escorias de alto horno, humo de slice, puzolanas naturales, cenizas volantes y caliza, que le permiten alcanzar determinadas caractersticas para su uso que se establecen en la reglamentacin vigente.

4) b. Expedicin: Por ltimo, el cemento se almacena en silos, separados segn sus clases, antes de ser ensacado o descargado en un camin cisterna para su transporte por carretera o ferrocarril.

LA

FABRICACION

DEL

CEMENTO

LA

CONTAMINACION AMBIENTAL:

Las plantas de cemento pueden tener impactos ambientales positivos en lo que se relaciona con el manejo de los desechos, la tecnologa y el proceso son muy apropiados para la reutilizacin o destruccin de una variedad de materiales residuales, incluyendo algunos desperdicios peligrosos. Asimismo, el polvo del horno que no se puede reciclar en la planta sirve para tratar los suelos, neutralizar los efluentes cidos de las minas, estabilizar los desechos peligrosos o como relleno para el asfalto. Los impactos ambientales negativos de las

operaciones de cemento ocurren en las siguientes reas del proceso: manejo y almacenamiento de los materiales (partculas), molienda (partculas), y emisiones durante el enfriamiento del horno y la escoria (partculas o "polvo del horno", gases de combustin que contienen monxido y dixido de carbono, hidrocarburos, aldehdos, cetonas, y xidos de sulfuro y nitrgeno). Los contaminantes hdricos se encuentran en los derrames del material de

alimentacin del horno (alto pH, slidos suspendidos, slidos disueltos, principalmente potasio y sulfato), y el agua de enfriamiento del proceso. El escurrimiento y el lquido lixiviado de las reas de almacenamiento de los materiales y de eliminacin de los desechos puede ser una fuente de contaminantes para las aguas superficiales.

4. CONCLUSIONES:

La relacin agua cemento es el principal factor que se debe cuidar en el diseo de mezclas, ya que afecta de manera directa a la contraccin por secado, teniendo efectos negativos sobre el fc de diseo, as como las condiciones futuras del concreto. Es muy importante tomar en cuenta la temperatura ambiental y la humedad relativa para el fraguado del concreto, ya que depende de estos para evaluar que tipo de cemento se utilizar.

5. RECOMENDACIONES:

Es muy importante realizar el anlisis de los agregados y tener conocimiento de sus caractersticas fsicas y mecnicas para poder llevar a cabo un buen diseo de mezcla. Es de vital importancia tener conocimiento de la temperatura y de la humedad relativa y aplicar el curado que sea ms conveniente dependiendo de las condiciones climticas, ya que estas afectan de manera directa la contraccin.

6. BIBLIOGRAFIA:

NORMA TECNICA E 060: http://es.scribd.com/doc/37245814/E

SIGLAS DEL RNE:

http://www.siamazonia.org.pe/archivos/publicaci

ones/amazonia/libros2/biodiver/bio0009.htm

http://foros.construaprende.com/normastecnicas-aci-aisc-api-pdvsa-astm-ansi-coveninm-vt5400.html MARCO TEORICO:

http://html.rincondelvago.com/proceso-de-

fabricacion-de-cemento.html

http://alexalfredoguillenpachas.blogspot.com/

MARCO PRACTICO:

http://www.ieca.es/vanima.asp?id_rep=293

7. ANEXOS

(1) ITINTEC :Instituto de Investigacin Tecnolgica Industrial y de Normas

Tcnicas(actualmente el INDECOPI ha asumido sus funciones)

(2) ASTM...American standars and testing materials

Das könnte Ihnen auch gefallen

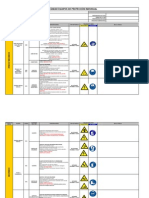

- 12 - Pets Tractor Sobre Oruga - Operaciën Del EquipoDokument15 Seiten12 - Pets Tractor Sobre Oruga - Operaciën Del EquipoJuan Cardenas ValenzuelaNoch keine Bewertungen

- 11 - Pets Retroexcavadora - Traslado de Tuberia y BombasDokument6 Seiten11 - Pets Retroexcavadora - Traslado de Tuberia y BombasJuan Cardenas ValenzuelaNoch keine Bewertungen

- 02 - Pets Excavadora - Const. de Talud y Barreras DurasDokument7 Seiten02 - Pets Excavadora - Const. de Talud y Barreras DurasJuan Cardenas ValenzuelaNoch keine Bewertungen

- 09 - Pets Retroexcavadora - Const de Canales y PozasDokument6 Seiten09 - Pets Retroexcavadora - Const de Canales y PozasJuan Cardenas ValenzuelaNoch keine Bewertungen

- 07 - Pets Retroexcavadora - Operaciën Del EquipoDokument14 Seiten07 - Pets Retroexcavadora - Operaciën Del EquipoJuan Cardenas ValenzuelaNoch keine Bewertungen

- 14 - Pets Cargador Frontal - Operaciën Del EquipoDokument14 Seiten14 - Pets Cargador Frontal - Operaciën Del EquipoJuan Cardenas ValenzuelaNoch keine Bewertungen

- 15 - Pets Cargador Frontal - Remociën de MaterialDokument7 Seiten15 - Pets Cargador Frontal - Remociën de MaterialJuan Cardenas ValenzuelaNoch keine Bewertungen

- 06 - Pets Excavadora - Traslado de Tuberia y BombasDokument8 Seiten06 - Pets Excavadora - Traslado de Tuberia y BombasJuan Cardenas ValenzuelaNoch keine Bewertungen

- Curso de Geomecanica)Dokument1 SeiteCurso de Geomecanica)Juan Cardenas ValenzuelaNoch keine Bewertungen

- Charlas de SeguridadDokument11 SeitenCharlas de SeguridadJuan Cardenas ValenzuelaNoch keine Bewertungen

- Formato - Entrega de MascarillasDokument2 SeitenFormato - Entrega de MascarillasJuan Cardenas ValenzuelaNoch keine Bewertungen

- Matriz de Selección de EPIS Y EPP ModeloDokument5 SeitenMatriz de Selección de EPIS Y EPP Modeloivanda22Noch keine Bewertungen

- La EncarnacionDokument1 SeiteLa EncarnacionJuan Cardenas ValenzuelaNoch keine Bewertungen

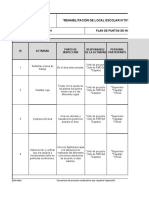

- Plan de Seguridad Rosa de AmericaDokument31 SeitenPlan de Seguridad Rosa de AmericaJuan Cardenas ValenzuelaNoch keine Bewertungen

- Epps Junio 2016 PDFDokument2 SeitenEpps Junio 2016 PDFJuan Cardenas ValenzuelaNoch keine Bewertungen

- Analisis Seguro de Trabajo (A. S. T.)Dokument8 SeitenAnalisis Seguro de Trabajo (A. S. T.)Juan Cardenas ValenzuelaNoch keine Bewertungen

- Gasolina, Petroleo, Grasas y AceitesDokument8 SeitenGasolina, Petroleo, Grasas y AceitesJuan Cardenas ValenzuelaNoch keine Bewertungen

- Excel 2000 - Tablas DinamicasDokument21 SeitenExcel 2000 - Tablas DinamicasFederico AonNoch keine Bewertungen

- Norma Covenin 4004-00Dokument31 SeitenNorma Covenin 4004-00DeliaJimenez100% (4)

- Plan de ContingenciasDokument19 SeitenPlan de ContingenciasJuan Cardenas ValenzuelaNoch keine Bewertungen

- Programa Curso Excel AvanzadoDokument1 SeitePrograma Curso Excel AvanzadoJuan Cardenas ValenzuelaNoch keine Bewertungen

- Reglamento Transito ARUNTANIDokument38 SeitenReglamento Transito ARUNTANIJuan Cardenas ValenzuelaNoch keine Bewertungen

- Temas Tratados JunioDokument2 SeitenTemas Tratados JunioJuan Cardenas ValenzuelaNoch keine Bewertungen

- Anexo Snip 12Dokument6 SeitenAnexo Snip 12Juan Cardenas ValenzuelaNoch keine Bewertungen

- Listado de Derechos Mineros Ocongate - WordDokument2 SeitenListado de Derechos Mineros Ocongate - WordJuan Cardenas ValenzuelaNoch keine Bewertungen

- 01 - Mina Subterránea o SuperficialDokument13 Seiten01 - Mina Subterránea o SuperficialJuan Cardenas ValenzuelaNoch keine Bewertungen

- Ley N - 27651Dokument5 SeitenLey N - 27651Cynthia AvellanedaNoch keine Bewertungen

- Interfaz Del Microsoft WordDokument2 SeitenInterfaz Del Microsoft WordJuan Cardenas ValenzuelaNoch keine Bewertungen

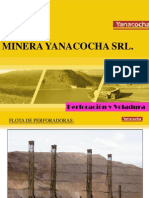

- Perforacion y Voladura en Minera YanacochaDokument222 SeitenPerforacion y Voladura en Minera YanacochaJuan Cardenas Valenzuela100% (18)

- Re IngenieriaDokument19 SeitenRe IngenieriaJuan Cardenas ValenzuelaNoch keine Bewertungen

- Tarea 1 - John SamaniegoDokument4 SeitenTarea 1 - John Samaniegojohn reyesNoch keine Bewertungen

- QuiroAimee MapaconceptualDokument1 SeiteQuiroAimee MapaconceptualaimeeNoch keine Bewertungen

- Rúbrica para Evaluar Actividad de Aprendizaje 1Dokument3 SeitenRúbrica para Evaluar Actividad de Aprendizaje 1Ángel García HernándezNoch keine Bewertungen

- HUMEDAD DEL SUELO Practica Mecanica de SuelosDokument9 SeitenHUMEDAD DEL SUELO Practica Mecanica de SuelosLau AlviraNoch keine Bewertungen

- Control de Lectura La OdiseaDokument3 SeitenControl de Lectura La Odiseacamilo_jeraldo_1Noch keine Bewertungen

- Jevons y Menger: Un Enfoque Neoclásico A La Teoria de La Utilidad MarginalDokument10 SeitenJevons y Menger: Un Enfoque Neoclásico A La Teoria de La Utilidad Marginalkathe_lugo100% (1)

- Cuestionario-Saberes PedagógicoDokument16 SeitenCuestionario-Saberes PedagógicoPablo VillalbaNoch keine Bewertungen

- Flexibilidad Verbal y RendimientoDokument5 SeitenFlexibilidad Verbal y RendimientopmartinrNoch keine Bewertungen

- Cerradura Electronic A Con PICDokument68 SeitenCerradura Electronic A Con PICJose Angel Peraza DominguezNoch keine Bewertungen

- F I LosalimentosDokument8 SeitenF I LosalimentosKIARA LUCERO QUIROZ CELISNoch keine Bewertungen

- Aguas Saborizadas Final 20-11Dokument61 SeitenAguas Saborizadas Final 20-11Luis MolinaNoch keine Bewertungen

- Manual Draga Aumund Oem48374 (1) KZB-Q 1Dokument638 SeitenManual Draga Aumund Oem48374 (1) KZB-Q 1jkanclaNoch keine Bewertungen

- Producto Academico #1Dokument6 SeitenProducto Academico #1Nicolle Vila GalvanNoch keine Bewertungen

- Presentation Monoflo PDFDokument16 SeitenPresentation Monoflo PDFnanditos75392100% (1)

- Ppi Total.Dokument21 SeitenPpi Total.Luis AmbulayNoch keine Bewertungen

- Ruperthuz. El Retorno de Lo Reprimido PDFDokument25 SeitenRuperthuz. El Retorno de Lo Reprimido PDFmariana GálvezNoch keine Bewertungen

- Felipe Rocha OpinionesDokument12 SeitenFelipe Rocha OpinionesConejita MTNoch keine Bewertungen

- Taller 11 Analisis DimensionalDokument1 SeiteTaller 11 Analisis DimensionalCR CrNoch keine Bewertungen

- Plataforma Estrategica P1Dokument1 SeitePlataforma Estrategica P1Duberney Gutierrez ZapataNoch keine Bewertungen

- NTC4772 Deteccion E-Coli en AguasDokument11 SeitenNTC4772 Deteccion E-Coli en AguasLucila Pelayo SerranoNoch keine Bewertungen

- Series de TiempoDokument10 SeitenSeries de TiempoLuciérnagaNoch keine Bewertungen

- Bases Del Liderazgo No ATDokument10 SeitenBases Del Liderazgo No ATMision Nueva VidaNoch keine Bewertungen

- Preguntas de Encuesta de VinculacionDokument4 SeitenPreguntas de Encuesta de VinculacionJoel RocafuerteNoch keine Bewertungen

- Vectores 1Dokument15 SeitenVectores 1luisNoch keine Bewertungen

- Mapa Conceptual - Nárvaez Vera Bryam Renzo PDFDokument1 SeiteMapa Conceptual - Nárvaez Vera Bryam Renzo PDFBryan Narvaez VeraNoch keine Bewertungen

- Temperatura de Combustion AdiabaticaDokument12 SeitenTemperatura de Combustion AdiabaticaItalo Roberto Pesce Muñoz0% (1)

- DiagnósticoDokument3 SeitenDiagnósticoFrancisco ArreazaNoch keine Bewertungen

- CRM (CR-01 y 02)Dokument37 SeitenCRM (CR-01 y 02)Fred LimaNoch keine Bewertungen

- Matriz Partes InteresadasDokument8 SeitenMatriz Partes InteresadasBrendagomez25Noch keine Bewertungen

- Ficcion Radiofonica en Tiempos de CrisisDokument10 SeitenFiccion Radiofonica en Tiempos de CrisisTeoNoch keine Bewertungen