Beruflich Dokumente

Kultur Dokumente

Gerenciamento Vidual

Hochgeladen von

cartuchostarprintOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Gerenciamento Vidual

Hochgeladen von

cartuchostarprintCopyright:

Verfügbare Formate

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CINCIAS TECNOLGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUO E SISTEMAS

MICHELLE NEVES

PROPOSTA DE GERENCIAMENTO VISUAL DA PRODUO ATRAVS DA UTILIZAO DE INDICADORES E QUADROS DE ACOMPANHAMENTO EM UMA INDSTRIA QUMICA

JOINVILLE SC 2010

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CINCIAS TECNOLGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUO E SISTEMAS

MICHELLE NEVES

PROPOSTA DE GERENCIAMENTO VISUAL DA PRODUO ATRAVS DA UTILIZAO DE INDICADORES E QUADROS DE ACOMPANHAMENTO EM UMA INDSTRIA QUMICA

Trabalho de Graduao apresentado Universidade do Estado de Santa Catarina, como requisito parcial para obteno do ttulo de Engenheiro de Produo e Sistemas.

Orientadora: Dra. Silene Seibel

JOINVILLE SC 2010

MICHELLE NEVES PROPOSTA DE GERENCIAMENTO VISUAL DA PRODUO ATRAVS DA UTILIZAO DE INDICADORES E QUADROS DE ACOMPANHAMENTO EM UMA INDSTRIA QUMICA

Trabalho de Graduao aprovado como requisito parcial para a obteno do ttulo de Engenheiro do curso de Engenharia de Produo e Sistemas da Universidade do Estado de Santa Catarina.

BANCA EXAMINADORA:

Orientador: Silene Seibel, Dra.

Membro: Leandro Zvirtes, Msc

Membro: Nilson Campos, Msc

Joinville - SC, 25 de Outubro de 2010

Dedico este trabalho minha famlia e ao meu namorado, Anderson, que sempre tiveram suas presenas marcadas pelo companheirismo e apoio, sendo pessoas essenciais para a concluso de mais esta importante etapa em minha vida.

AGRADECIMENTOS

Em primeiro lugar agradeo a Deus por ter me ajudado e permitido que eu conquistasse mais essa etapa em minha vida Agradeo a minha famlia, principalmente aos meus pais, Luiz Carlos (in memorian) e Neusa, pelo amor, educao e esforos desmedidos para que eu me tornasse uma pessoa ntegra e conquistasse meus objetivos. Agradeo aos meus professores, pessoas importantes para o meu crescimento intelectual, e principalmente minha orientadora, Dra. Silene Seibel, por toda ateno e auxlio fundamentais para minha formao. Agradeo aos meus amigos de trabalho, pelo aprendizado, ajuda e apoio prestados durante as minhas atividades. Agradeo aos meus amigos de curso, com os quais pude compartilhar momentos e experincias, pela ajuda e companheirismo durante todas as fases da graduao.

MICHELLE NEVES PROPOSTA DE GERENCIAMENTO VISUAL DA PRODUO ATRAVS DA UTILIZAO DE INDICADORES E QUADROS DE ACOMPANHAMENTO EM UMA INDSTRIA QUMICA RESUMO

Observa-se o baixo grau de disseminao de mtodos e ferramentas de controle da produo atravs do gerenciamento visual em indstrias de qumica pesada com produo em batelada, caraterizada pela complexidade e variabilidade dos processos e da operao e alta competncia tcnica dos profissionais. O gerenciamento visual, atravs da utilizao de indicadores e quadros de acompanhamento relevante no controle da produo, por evidenciar os gaps (desvios) entre o real e o planejado, fornecendo um feedback (resposta) dos processos em tempo real. Indstrias do setor metal mecnico com produo caracterizada por linhas de montagem utilizam como prtica usual de controle de produo, indicadores e quadros de acompanhamento da produo na fbrica. Este trabalho de pesquisa apresenta uma proposta de um sistema de gerenciamento visual de uma indstria do setor qumico, tendo como objetivo propor uma sistemtica de controle da produo no cho de fbrica atravs da utilizao do gerenciamento visual, para a medio da situao real registrada na forma de indicadores de produo, a ser utilizada para o gerenciamento da melhoria da gesto fabril. Foram estudados os aspectos mais crticos dos processos para a elaborao dos indicadores, formas de envolver os operadores na identificao e soluo de problemas e quadros que mostrem o andamento da produo em tempo real. A metodologia utilizada para este estudo baseia-se em um uma pesquisa exploratria, na forma de um estudo de caso realizado em uma indstria do setor qumico situada na regio norte do Estado de Santa Catarina. O estudo de caso apresenta uma anlise da situao atual do processo estudado, seguindo da apresentao da proposta, com a aplicao dos conceitos do gerenciamento visual para o caso estudado definindo os indicadores de produtividade, de qualidade e de entrega, os quadros de acompanhamento da produo, de anlise e resoluo de problemas; e quadros visuais que evidenciem a importncia de cada operao para a melhora da qualidade do produto final. Como resultado, tem-se um acompanhamento mais preciso dos processos, possibilitando a identificao e resoluo de problemas, a eliminao desperdcios e um ambiente propcio melhoria contnua.

PALAVRAS-CHAVE: Gerenciamento visual, Indicadores, Controle da produo, Gerenciamento no cho-de-fbrica.

SUMRIO

AGRADECIMENTOS ............................................................................................................. 4 RESUMO .................................................................................................................................. 5 SUMRIO................................................................................................................................. 6 LISTA DE ILUSTRAES.................................................................................................... 7 LISTA DE ABREVIATURAS ................................................................................................ 9 1 2 2.1 2.1.1 2.1.2 2.2 2.3 2.4 2.5 2.5.1 2.6 INTRODUO .......................................................................................................... 10

FUNDAMENTAO TERICA............................................................................. 15 GERENCIAMENTO VISUAL ..................................................................................... 15 Objetivos do Gerenciamento Visual ............................................................................. 17 Dispositivos do Gerenciamento Visual. ....................................................................... 18 A IMPORTNCIA DO CONTROLE DA PRODUO ............................................ 19 INDICADORES ............................................................................................................ 19 RELAO CLIENTE FORNECEDOR INTERNO ................................................. 21 IDENTIFICAO DE PROBLEMAS ......................................................................... 21 O papel dos supervisores e dos operadores .................................................................. 23 DESAFIOS DO GERENCIAMENTO VISUAL NO AMBIENTE PRODUTIVO EM BATELADA................................................................................................................. 26 2.6.1 Indstria de processos................................................................................................... 26 2.6.2 Produo em Batelada .................................................................................................. 26 3 METODOLOGIA....................................................................................................... 29

4 RESULTADOS E DISCUSSES ............................................................................. 30 4.1 APRESENTAO DA EMPRESA E DO PROCESSO ESTUDADO ....................... 30 4.1.1 A Empresa .................................................................................................................... 30 4.1.2 Processo estudado ......................................................................................................... 30 4.2 DESCRIO DA SITUAO ATUAL ...................................................................... 33 4.3 PROPOSTA DA SITUAO FUTURA ..................................................................... 35 4.3.1 Indicadores ................................................................................................................... 35 4.3.1.1 Indicadores de produtividade ............................................................................. 36 4.3.1.2 Indicadores de qualidade ................................................................................... 37 4.3.1.3 Indicadores de pontualidade de entrega ............................................................... 39 4.3.1.4 Exposio dos indicadores ................................................................................. 40 4.3.2 Quadros de acompanhamento da produo .................................................................. 45 4.3.3 Importncia do relacionamento entre reas .................................................................. 48 4.4 RESULTADOS E DISCUSSES ................................................................................ 49 5 CONSIDERAES FINAIS ..................................................................................... 52

REFERNCIAS BIBLIOGRFICAS ................................................................................. 55

LISTA DE ILUSTRAES

Figura 1 Percentual de utilizao dos sentidos pelas pessoas. .............................................. 16 Figura 2 Exemplo de quadro de identificao de problemas ................................................ 22 Figura 3 Exemplo de Relatrio de Anomalia ........................................................................ 25 Figura 4 Fluxograma de produo do Iodato de Clcio e do Iodato de Potssio. ................. 31 Figura 5 Leiaute da fbrica da Sais de Iodatos com identificao dos processos ................. 32 Figura 6 Quadro resumo dos indicadores propostos ............................................................. 35 Figura 7 Proposta de formulrio de apontamento de paradas de produo .......................... 37 Figura 8 Proposta de formulrio para acompanhamento de entrega de pedidos ................... 40 Figura 9 Proposta de visualizao de quadro de indicadores ................................................ 41 Figura 10 Proposta de visualizao do indicador, preenchido como exemplo para o Tempo de secagem ............................................................................................................................... 42 Figura 11 Proposta de visualizao de indicador, preenchido como exemplo para Rendimento do Iodato de Potssio ........................................................................................... 42 Figura 12 Proposta de quadro de anlise de problemas, preenchido como exemplo para o Iodato de Clcio. ...................................................................................................................... 43 Figura 13 Proposta de quadro de anlise de problemas, preenchido como exemplo para o Iodato de Potssio..................................................................................................................... 44 Figura 14 Proposta de quadro de acompanhamento de pedidos ........................................... 45 Figura 15 Proposta de quadro de controle da produo ........................................................ 46 Figura 16 Proposta de quadro de acompanhamento da produo, preenchido como exemplo para o Iodato de Potssio .......................................................................................................... 47 Figura 17 Proposta de cartes ............................................................................................... 47 Figura 18 Proposta de quadro do fluxo de produo do Iodato de Potssio ......................... 48

Figura 19 Proposta de quadro de relaes entre operaes, na operao de reao do Iodato de Potssio. ............................................................................................................................... 48 Figura 20 Proposta de quadro de relaes entre operaes, na operao de filtrao do Iodato de Potssio..................................................................................................................... 49 Figura 21 Proposta de quadro de relaes entre operaes, na operao de evaporao do Iodato de Potssio..................................................................................................................... 49

9 LISTA DE ABREVIATURAS

APICS

American Production and Inventory Control Society (Associao Americana para Controle da Produo e Estoque)

CaIO3 CEF ET FAMI-QS

Iodato de Clcio Condio Especial de Fornecimento Especificao Tcnica Feed Additives and Premixtures Quality System (Sistema de Qualidade para Aditivos Nutricionais e Pr-misturas)

IT KIO3 MOB MP NA PA SC TD TQM

Instruo de Trabalho Iodato de Potssio Mo de Obra Matria Prima No Aplicvel Produto Acabado Secador Tacho de Depsito Total Quality Management (Gesto da Qualidade Total)

10 1 INTRODUO

A competitividade exige que as organizaes conheam os mercados em que atuam e busquem continuamente a melhoria de seus processos para a eliminao dos desperdcios, de forma a atender s necessidades dos clientes, garantindo a sobrevivncia e o sucesso no mercado. Nas organizaes industriais, o planejamento e o controle da produo deve gerenciar as atividades da operao produtiva de modo a satisfazer a demanda dos consumidores. Deve se preocupar com o andar do sistema no dia a dia, garantindo que a produo ocorra eficazmente, gerando produtos e servios conforme planejado (SLACK, CHAMBERS e JOHNSTON, 2002). Para identificar oportunidades de melhoria durante a fabricao necessrio conhecer os processos e suas principais caractersticas, de modo a embasar a tomada de decises. Para isso necessrio medir. Se no for possvel medir, no se pode controlar. Se no se pode controlar, no se pode gerenciar. E se no for possvel gerenciar, no se pode melhorar (CAMPOS, 1998). De acordo com a teoria da Administrao Cientfica de Taylor (1911), um processo de gesto reduzido a um conjunto de decises referentes otimizao do processo produtivo, fazendo com que a funo do administrador seja encontrar a maneira certa de executar cada atividade. Para identificar oportunidades de melhoria, importante utilizar mtodos e ferramentas que ajudem no acompanhamento das operaes de trabalho em tempo real, que revelem problemas durante os processos, permitindo agir de forma corretiva e preventiva, evitando que os desvios voltem a ocorrer. Para Shingo (1996), a melhoria dos processos no ocorre unicamente em virtude de melhoria nas operaes. Mesmo as operaes apresentando um bom desempenho localmente, o sistema produtivo como um todo pode no estar otimizado. E se os processos estiverem desorganizados, ou organizados de forma incorreta, produtos defeituosos e com custos elevados sero produzidos. A gesto moderna consiste na utilizao da inteligncia do trabalhador para a realizao de processos de melhoria na fbrica. De acordo com a teoria da Administrao Cientfica, haveria um aumento da produtividade se gerentes e operrios trabalhassem juntos, como parceiros, estimulados por benefcios mtuos. Para Drucker (2001), uma das tarefas da administrao tornar o trabalhador em realizador. Isso implica em considerar o ser humano

11 um organismo dotado de propriedades, capacidades e limitaes. O trabalhador do conhecimento, de acordo Drucker (2001), o trabalhador moderno, preparado para agir por iniciativa prpria, em decorrncia de seu conhecimento e preparado para tomar decises. De acordo com Tubino (2009), a atividade de acompanhamento e controle da produo tem como objetivo a ligao entre o planejamento e a execuo das atividades para a identificao de desvios, alm de fornecer subsdios para que os responsveis pelas aes corretivas possam agir. Quanto mais rpida e gil for a identificao dos problemas no processo produtivo, menores sero os desvios, o tempo e os custos com aes corretivas. No nvel estratgico, as organizaes mais estruturadas utilizam o Balanced Scorecard BSC (painel de bordo), desenvolvido por Kaplan e Norton, que um modelo de avaliao da performance (desempenho) empresarial. A partir do nvel estratgico, necessrio desdobrar os indicadores do BSC em metas tticas (nvel gerencial) e metas operacionais (nvel da operao). A definio dos indicadores baseada em quatro perspectivas que refletem a viso estratgica: financeira, clientes, perspectiva dos processos internos e perspectiva do aprendizado e crescimento. O presente trabalho de pesquisa foca diretamente nos processos internos da operao de uma empresa industrial e indiretamente na perspectiva do aprendizado e crescimento. O desenvolvimento de mtodos que auxiliem o acompanhamento da produo pelos responsveis a nvel ttico e operacional possibilita o conhecimento e a organizao das informaes da produo, de forma a revelar o que est acontecendo em tempo real, e permita o compartilhamento das informaes. Permite a visualizao sobre o caminho que se est percorrendo, torna as operaes visveis e melhora a comunicao entre reas. Deixar de adotar melhorias necessrias para acompanhar os concorrentes, ou deixar de adot-las segundo um ritmo que atenda s expectativas crescentes dos consumidores, condenar a funo produo a manter-se sempre distante das expectativas da organizao (SLACK, CHAMBERS e JOHNSTON, 2002). Como uma das formas de aumentar a competitividade e melhorar a visibilidade perante o mercado, as organizaes buscam implantar sistemas de normas de qualidade, como as normas ISO 9000. Segundo Leite e Prancic (2003), normas promovem um padro mundial para a garantia da qualidade dos produtos das empresas. Fornecem uma base para a implementao de um sistema de gesto da qualidade focado no cliente e na melhoria, embasados em um sistema de medio de desempenho vinculado aos objetivos estratgicos da empresa. Se um sistema de gesto estabelecido, mantido e utilizado somente para obteno do certificado, o investimento torna-se alto se comparado ao retorno. Se a alta administrao e

12 os demais funcionrios no estiverem envolvidos e comprometidos com o funcionamento do sistema de gesto de melhoria, a empresa estar desperdiando tempo e dinheiro. Dentro deste contexto encontra-se o tema principal deste trabalho: propor um sistema de gerenciamento visual do nvel operacional de uma organizao industrial como ferramenta de gesto da melhoria continua com a participao dos operadores. Sua funo principal permitir o controle, medindo a situao real das operaes para evidenciar os desvios entre o que foi planejado e a situao real, subsidiando a gesto da empresa para agir no sentido de corrigir o rumo em direo aos objetivos previamente estabelecidos. Portanto, uma ferramenta bsica de gesto que normalmente no encontrada em empresas que trabalham de forma pouco estruturada, utilizando o conhecimento tcito baseado muitas vezes em profunda competncia tcnica dos proprietrios, como no caso da empresa estudada. Este trabalho tem como objetivo geral propor uma sistemtica de controle da produo no cho de fbrica atravs da utilizao do gerenciamento visual, para a medio da situao real registrada na forma de indicadores de produo, a ser utilizada para o gerenciamento da melhoria da gesto fabril. A partir deste objetivo geral, desenvolveram-se os objetivos especficos, relacionados da seguinte forma: a) Definio do que medir: descrio do processo de modo a estabelecer os indicadores de controle a serem implantados, definindo sua frmula de clculo e suas unidades de medida; anlise dos indicadores disponveis na ISO implantada, verificando sua utilidade para o controle da produo; b) Planejamento do sistema de medio com a definio dos pontos de controle, a freqncia de medio e como estes indicadores seriam registrados, focando em ferramentas visuais a serem implantadas na produo; c) Proposta de implantao de quadros de acompanhamento na fbrica, com o objetivo de acompanhar em tempo real o andamento da produo, tornar as informaes comuns a todos e estimular um maior envolvimento dos colaboradores de nvel operacional. d) Proposta de uma sistemtica de melhoria participativa dos indicadores medidos, comparando os resultados obtidos com o que foi planejado e identificando as oportunidades que pudessem impactar significativamente na melhoria do desempenho produtivo da empresa em estudo. Atravs disso, incentivar o processo

13 de melhoria contnua, melhorar a comunicao entre reas, apoiar a tomada de deciso e eliminar desperdcios. O que justifica a realizao deste trabalho a ausncia, na empresa em estudo, de mtodos e ferramentas que exponham a situao atual da produo em tempo real. Os indicadores existentes limitam-se aos exigidos pelas normas da qualidade (ISO 9000, ISO 14000 e FAMI-QS), no sendo utilizados para tomada de deciso em nvel operacional. Atravs deles so monitorados os efeitos e no causas dos problemas. No h envolvimento dos operadores e nem metodologia de melhoria como crculos da qualidade e kaizens. Sem um conhecimento do desempenho atual (realizado) e de onde se pretende chegar (planejado), torna-se difcil direcionar e administrar a produo de modo eficiente e eficaz. Como consequncia, surgem atrasos, retrabalhos e demais desperdcios de tempo, materiais e esforos. Por isso imprescindvel ter as informaes relevantes sobre a produo em tempo real disponvel queles que produzem. A agilidade na coleta de informaes faz com que aes possam ser tomadas mais rapidamente e problemas solucionados em menos tempo, proporcionando um melhor aproveitamento dos colaboradores na busca da melhoria contnua e de melhores estratgias produtivas, ao invs de utilizar tempo principalmente apagando incndios. O estudo foi realizado em uma indstria do setor qumico, situada na regio Norte de Santa Catarina e a proposta feita restringe-se fbrica de Sais de Iodatos. Atualmente a fbrica no apresenta gerenciamento visual para o controle da produo. O estudo ser delimitado proposta de indicadores e quadros de acompanhamento que permitam um melhor controle da produo. No faz parte deste trabalho o detalhamento de uma sistemtica de melhoria em grupo. Assim, formulou-se a problemtica para realizao deste trabalho: Como melhorar o gerenciamento da produo aplicando ferramentas e mtodos de controle operacional em uma indstria qumica, com sistema produtivo em batelada? E a hiptese formulada foi: O gerenciamento da produo pode ser melhorado por ferramentas de controle visual de indicadores operacionais, evidenciando os gaps (desvios) entre o planejado e o real, a serem analisados por grupos de melhorias. Este trabalho estruturado em cinco captulos, da seguinte forma: O primeiro abrange a introduo, apresentando o tema, os objetivos geral especficos, a justificativa, a delimitao do estudo e a pergunta de pesquisa e hiptese; O segundo captulo apresenta a fundamentao terica necessria ao desenvolvimento do trabalho;

14 O terceiro captulo trata da metodologia (materiais e mtodos) utilizada para o desenvolvimento do trabalho. O quarto captulo trata dos resultados e discusses do trabalho, incluindo a apresentao da empresa e da rea estudada, a descrio da situao atual e a proposta da situao futura. O quinto captulo trata das concluses finais sobre o estudo e seus resultados em relao aos objetivos traados. Aborda tambm sugestes para trabalhos futuros.

15 2 FUNDAMENTAO TERICA

Neste trabalho de pesquisa, o gerenciamento visual abordado sob trs dimenses: Indicadores: um sistema de medio sustenta o sistema de melhorias. uma das formas de informao que auxiliam na tomada de deciso. So medidas que devem permitir o monitoramento, o controle e o aperfeioamento do desempenho da organizao (MAADA e RINALDI, 2002). Painis ou quadros: promover o autocontrole e proporcionar maior autonomia aos operadores no controle de suas atividades e na identificao de anomalias, reportando os problemas para a melhoria contnua. Comunicao: estabelecer uma melhor comunicao entre as reas e entre as pessoas, nivelando as informaes entre todos os envolvidos. Este captulo apresenta a fundamentao terica necessria para o desenvolvimento do trabalho.

2.1

GERENCIAMENTO VISUAL

Enquanto se criam novas e mais avanadas tecnologias de comunicao, a antiga forma de comunicao se dissemina nas empresas: a comunicao visual no local de trabalho mais prximo de quem necessita a informao, de maneira precisa e acessvel a todos. O objetivo facilitar o dia-a-dia e promover a eficincia (MARTINS, 2006). O gerenciamento visual um mecanismo que facilita o autocontrole do processo (controle exercido por quem produz), habilitando qualquer pessoa, at mesmo que no conhea detalhadamente a rotina da fbrica, a compreender o processo produtivo atravs da simples observao (RECH, 2004). De acordo com Cantidio (2010), o gerenciamento no cho de fbrica importante para evitar problemas como falta de clareza na definio do que deve ser feito, que torna extremamente necessria a presena constante do lder ou supervisor no acompanhamento e direcionamento das atividades. Os operadores no se sentem a vontade e nem aptos a resolverem problemas, principalmente aqueles sem qualificaes necessrias para a execuo das atividades. Segundo Rech (2004) o gerenciamento visual uma forma de introduzir o princpio de transparncia de processos na empresa. Um sistema visual pode ser entendido como um grupo

16 de dispositivos visuais projetados para compartilhar informaes que interligam a necessidade de uma atividade com as informaes necessrias para sua realizao. O gerenciamento visual no cho de fbrica, alm de apoiar a administrao da produo e de suas prioridades, facilita o acesso dos envolvidos s informaes. Operadores, lderes, supervisores e gerncia podem ter informaes compartilhadas e com fcil acesso. Desta forma, todos tm a mesma viso dos problemas e do andamento das atividades. O gerenciamento visual da produo envolve todos os mecanismos utilizados para tornar visveis ou aparentes os fatores relevantes administrao da produo no nvel operacional. Um ambiente de trabalho visual um local de trabalho que se auto-explica, autoordena, auto-regula e auto-aperfeioa (RECH, 2004). A estrutura principal para se chegar a um local de trabalho visualmente adequado, de acordo com Martins (2006) possui 3 estgios: Estgio 01 Organizao Visual: preparao do local de trabalho e instalao dos locais de informao; Estgio 02 Soluo Visual: promover a visualizao dos padres, da aderncia, construo da padronizao fsica no local de trabalho; Estgio 03 Segurana Visual: deteco dos defeitos, deteco dos erros, eliminao das causas dos erros. Oakland (1999 apud Lazarin, 2006) demonstra a porcentagem de aprendizagem dos processos atravs de 05 (cinco) sentidos, onde o sentido da viso representa 75%, a audio 13%, o tato 6% e o olfato e o paladar 3%, conforme ilustrado na figura 01.

Figura 1 Percentual de utilizao dos sentidos pelas pessoas. Fonte: Primria, 2010

17 2.1.1 Objetivos do Gerenciamento Visual

Os dados visuais transmitem informaes de forma intencional ou no. Tem como objetivo explicitar o ambiente, sendo relacionado com a necessidade de registrar, preservar, reproduzir e identificar. A razo motivadora ampliar o processo de comunicao humana (MARTINS, 2006). Segundo Osada (1992) so pontos importantes do gerenciamento visual: O que est sendo gerenciado? Onde as pessoas devem procurar? Quais so os pontos importantes? O que constitui uma anormalidade? Quais so os padres? fcil identificar uma anormalidade? Quais so as ferramentas utilizadas para a inspeo? fcil inspecionar? O que precisa ser feito? Quais so os procedimentos urgentes? Quais so as

medidas a longo prazo? Os passos a seguir devem ser considerados na elaborao de ferramentas de controle visual, de acordo com o autor: 1. As ferramentas devem ser visveis distncia; 2. Os locais de colocao dos avisos devem ser adequados; 3. Deve estar de tal forma que qualquer pessoa possa dizer o que est certo e o que est errado; 4. Qualquer pessoa deve conseguir utiliz-lo, devendo se encontrar de forma fcil e conveniente; 5. Deve estar de tal forma que qualquer pessoa possa segui-los e alter-los, quando necessrio, sem dificuldades; 6. A sua utilizao deve criar um local de trabalho novo e arrumado. Freqentemente os problemas so tcnicos e de difcil resoluo. As ferramentas de controle visual no precisam permitir a qualquer um resolver um problema, mas sim permitir a verificao e a informao de quando alguma coisa est errada. De acordo com Hall (1987 apud Lazarin, 2006) a proposta de visibilidade que a gesto visual oferece o efetivo e imediato feedback (resposta) que tem como objetivos: Oferecer informaes simples e acessveis, facilitando o trabalho dirio para que se trabalhe com mais qualidade; Aumentar o conhecimento de informaes a um nmero maior de pessoas;

18 Reforar a autonomia dos funcionrios, enriquecendo os relacionamentos; Fazer do compartilhamento de informaes uma cultura da empresa.

Quando se fala em gesto visual no cho de fbrica, muito comum na literatura a citao de Sistemas Kanban (carto) que, de acordo com Shingo (1996), um sistema de controle visual auto-regulador e simplificado que se concentra no cho de fbrica e faz com que seja possvel responder mudanas na produo simples e rapidamente. O autor ressalta que o Sistema Kanban pode ser aplicado somente em fbricas com produo repetitiva e no so aplicveis em empresas com produo sob projeto no repetitivo, onde os pedidos so infrequentes e imprevisveis. Como a empresa estudada neste trabalho possui uma produo sob pedido, ou seja, no uma produo regular, este tipo de sistema de programao e controle da produo no se aplica na empresa estudada.

2.1.2 Dispositivos do Gerenciamento Visual.

So inmeros os tipos de ferramentas que podem ser utilizadas para o gerenciamento visual: etiquetas, marcas de pintura, placas, fitas, entre outras. Para o gerenciamento pode-se utilizar tambm Mapas de problemas. Trata-se de demonstrar os problemas em um leiaute da fbrica. Alfinetes podem ser colocados em locais de maiores problemas, assim como em lugares de excelncia, onde no ocorrem problemas. (OSADA, 1992). A comunicao visual deve ser observada por todos os trabalhadores, e deve estar visvel a vrios pontos da rea fabril. As pessoas devem ver e entender a mensagem (MARTINS, 2006). De acordo com Galsworth (1997 apud Rech, 2004) o sistema visual possui quatro tipos de dispositivos: Indicador visual: possui carter apenas informativo. Quando no atendidos ou obedecidos, as conseqncias negativas normalmente so mnimas: Exemplo: placas com identificao do nome do setor. Sinal visual: tem o objetivo de chamar a ateno. Exemplos: luzes piscantes e sinais sonoros. Controle visual: impe um limite, restringindo as opes de escolha. No aderir mensagem pode resultar em algum tipo de perda ou dano. Faixas pintadas no cho sinalizando locais de armazenamento so exemplos deste tipo de dispositivo.

19 Garantia visual: tem a funo de impedir o erro ou a falha. Os poka-yokes (preveno de defeitos), que so dispositivos a prova de erros, so exemplos deste tipo de dispositivos.

2.2

A IMPORTNCIA DO CONTROLE DA PRODUO O objetivo do controle da produo garantir que os processos da produo ocorram

de forma eficaz e eficiente, produzindo conforme as necessidades dos clientes. Trata-se de um conjunto de aes que objetiva um direcionamento do que foi planejado, monitorando e acompanhando o que acontece na produo e fazendo as intervenes necessrias. (SLACK, CHAMBERS e JOHNSTON, 2002). Conforme Rech (2004), o controle de processos a essncia do gerenciamento, pois o controle visa garantir que as metas e objetivos estabelecidos sejam alcanados. A principal razo para o eficiente gerenciamento e controle do cho de fbrica pode ser demonstrada de acordo com a afirmao de Suzaki (2005, p. 21):

[...] O cho de fbrica o ponto mais crucial de realizao dos negcios, onde o pneu toca a estrada. onde o valor acrescentado, os produtos so produzidos, e os servios so fornecidos a fim de satisfazer nossos clientes. Nessa perspectiva, todo cliente e todo funcionrio respeitado por seus valores.

Muitos aspectos podem ser considerados importantes para o controle da produo no cho de fbrica e podem ser abordados atravs da utilizao do Gerenciamento Visual, entre eles: Indicadores, Relao Cliente Fornecedor interno, Identificao de problemas e o conhecimento correto sobre o sistema produtivo a ser estudado.

2.3

INDICADORES A crescente necessidade de uma maior eficincia nos processos produtivos torna

importante um sistema de controle que fornea informaes essenciais para o entendimento e aperfeioamento das atividades realizadas pela organizao. importante definir o que ser medido, porm isso no uma tarefa fcil. Determinar as medidas depende da complexidade do processo. Muitas so as variveis que podem ser medidas e avaliadas, mas a distino das essenciais depende do bom senso e da experincia dos gerentes (LTA e MARINS, 2003). As medies permitem comunicar as expectativas de desempenho aos operadores, conhecer o desempenho da organizao, identificar problemas e permitir solues, auxiliar na

20 tomada de decises e replanejamento. Os indicadores so utilizados principalmente para focar a ateno nas reas que precisam ser melhoradas (MAADA e RINALDI, 2002). Para Suzaki (2005), o cho-de-fbrica onde est a ao. Se as coisas no funcionam a, haver muito incndio para apagar. Isso demonstra a importncia do gerenciamento no cho-de-fbrica. E para gerenciar necessrio acompanhar o que est acontecendo. De acordo com Campos (2004), somente o que medido pode ser gerenciado. Segundo ele, deve-se iniciar monitorando as caractersticas que esto causando algum tipo de problema. Os indicadores tm seu uso em avaliaes de dimenses do gerenciamento da produo, como Segurana, Produtividade, Qualidade, Entrega. Neste trabalho sero utilizados os trs ltimos. A produtividade de um recurso pode ser dada pela quantidade de produtos ou servios produzidos em um intervalo de tempo e dividido pela quantidade necessria deste recurso. Variveis como materiais e mo de obra direta podem e devem ser usadas para medir e determinar a produtividade num intervalo de tempo (GAITHER e FRAIZER, 2001 apud MAADA e RINALDI, 2002). Segundo Lima, Gonalves e Severiano Filho (2006), a produtividade pode ser definida como a relao entre o volume de produo e o volume de recursos utilizados para se obter esta produo. As medidas de produtividade representam uma medida de eficincia do processo produtivo. Os indicadores de qualidade possibilitam a melhoria contnua. uma ferramenta que torna visvel a todos o desempenho organizacional, relevante para a qualidade que s pode ser plena quando todos os colaboradores mudarem de mentalidade e compreenderem os seus papis individuais e sua responsabilidade na consecuo de aes e tarefas voltadas a melhoria continua (MILAN et al. 2005). A pontualidade de entrega um indicador de grande importncia, pois procura medir o nvel de atendimento ao cliente em relao ao prazo de entrega e s especificaes. Diante da competitividade do mercado, o atendimento ao cliente um fator primordial. Por isso, os responsveis pela tomada de deciso precisam de mensuraes adequadas para dar suporte aos seus processos decisrios. As medies devem ser feitas de modo a permitir o monitoramento, o controle e o aperfeioamento do desempenho da organizao nos seus diversos nveis (MAADA e RINALDI, 2002). Na elaborao de grficos para a representao dos indicadores, recomenda-se a utilizao de padres para um melhor entendimento e melhor compreenso dos dados e informaes apresentadas. Os principais itens de controle devem estar em local apropriado

21 para que Gerentes, Assessores, Supervisores e Operadores tenham um fcil acesso s informaes e um fcil entendimento do que est sendo exposto, aplicando ento os conceitos de gesto visual. (CAMPOS, 2004).

2.4

RELAO CLIENTE FORNECEDOR INTERNO Quando se fala em clientes e fornecedores nas organizaes, necessrio que fique

claro estes conceitos. De forma geral, os fornecedores so os responsveis, sejam estes pessoas jurdicas ou fsicas, pelo fornecimento de determinado servio ou produto. Os clientes ou consumidores so aqueles aos quais so fornecidos os servios ou produtos, sejam estes pessoas fsicas ou jurdicas. Partindo deste princpio, pode-se dizer que em uma organizao existem os clientes e fornecedores internos. As expresses consumidor interno e fornecedor interno podem ser usadas para descrever os que recebem outputs (sadas, produo) e fornecem inputs (entrada) a qualquer microoperao (SLACK, CHAMBERS e JOHNSTON, 2002). Como exemplo pode-se dizer que o almoxarifado o fornecedor da produo, assim como a produo o fornecedor da expedio. Atravs da descrio do relacionamento de cliente fornecedor de uma forma visual, possvel ver o ambiente em que se trabalha de forma mais clara. Quando se est ocupado realizando o trabalho, o comum que se esquea o porqu do trabalho que estamos realizando e para quem devemos fornecer os servios feitos. Pode-se pensar que produzir produtos automaticamente resulta em pagamento. Mas se no for satisfeita as necessidades do cliente fornecendo produtos de qualidade, a empresa como um todo simplesmente no pode prosperar. (SUZAKI, 2005). Assim, torna-se importante que os operadores no cho-de-fbrica saibam a importncia de fazer as operaes de seu processo com qualidade, pois o que feito em seu processo ser refletido no processo seguinte (seu cliente) e consequentemente na qualidade do produto final.

2.5

IDENTIFICAO DE PROBLEMAS Como so as pessoas que controlam e gerenciam o seu prprio trabalho (autocontrole),

essencial que estejam capacitadas a identificar as diferenas entre a normalidade e a

22 anormalidade para que se possa agir de maneira correta. importante tornar as anormalidades visveis para que qualquer pessoa atenta possa identific-las e garantir que os problemas venham tona. (OSADA, 1992) De acordo com a filosofia TQM, cada funcionrio tem impacto sobre a qualidade, sendo que alguns podem afetar diretamente a qualidade do produto. Frente a isso, todos os envolvidos nos processos podem tambm contribuir de forma positiva nos processos e no somente evitar erros. Podem aperfeioar os processos com base em seus conhecimentos prticos e experincias, desde que haja o envolvimento e conhecimento de todos sobre o que est acontecendo na fbrica. A identificao de problemas uma atitude que caracteriza o autogerenciamento. necessrio que os envolvidos estejam conscientes de que problemas podem existir em qualquer lugar, sempre pensar que pode haver uma forma melhor de realizar as operaes, ter bom senso sobre os acontecimentos no cho-de-fbrica, pensando no local onde est o problema e examinando-o, e trabalhando em equipe, utilizando as aptides, conhecimentos e experincias de outras pessoas (SUZAKI, 2005). Campos (2004) conceitua anomalia da seguinte forma: qualquer desvio das condies normais de operao. Para a eliminao de anomalias, primeiramente deve-se fazer planos de ao e aprofundar a padronizao (em conjunto com treinamentos). A anlise para eliminao de anomalias deve ser iniciada pelo produto crtico (com maiores ndices de refugo, com alto ndice de reclamaes, etc.). No inicio deve-se mostrar equipe de trabalho (lderes,

superviso e gerncia) as funes de cada um e o que deve ser feito para que a equipe possa trabalhar de forma harmoniosa e eficaz. De acordo com Suzaki (2005), quando no se tem habilidade para manter os padres estabelecidos, o tempo ser consumido apagando incndios. Quando problemas acontecem durante a produo, as chances de um no atendimento demanda so grandes. Rother e Harris (2002) sugerem um quadro de identificao de problemas, de acordo com a figura 02

Figura 2 Exemplo de quadro de identificao de problemas Fonte: Adaptado de Rother e Harris, 2002.

23 O quadro tem por objetivo expor o andamento da produo hora a hora, demonstrando o que foi planejado e o que foi realizado bem como os resultados acumulados. No caso de desvios, o quadro deve ser preenchido com o problema, suas causas e a pessoa responsvel pela sua resoluo. O responsvel pelo preenchimento do quadro o lder da rea. As operaes precisam ser monitoradas para que seja verificada se as atividades planejadas esto realmente ocorrendo. Qualquer desvio pode ser interrompido, exigindo um replanejamento. (SLACK, CHAMBERS e JOHNSTON, 2002).

2.5.1 O papel dos supervisores e dos operadores Quando algum aborda os problemas no cho de fbrica, todos podem se tornar solucionadores de problemas, reduzindo a necessidade de recursos adicionais tais como pessoal de apoio adicional ou mais nveis de gerenciamento. Mesmo que uma melhora pontual em cada processo possa parecer pequena, o impacto total da melhoria contnua pode ser enorme. Se for possvel administrar cada um destes processos, pode-se melhorar significativamente, por exemplo, o servio ao cliente e reduzir os custos indiretos. (SUZAKI, 2005). Campos (2004) descreve as principais atribuies dos operadores e seus supervisores no gerenciamento de suas atividades. O fato do procedimento padro no ter sido cumprido, por exemplo, se trata de uma anomalia e deve ser investigado. Atribuies dos Operadores: Em situao normal, o operador deve cumprir os procedimentos padro, para sua segurana e para atendimento aos requisitos da qualidade do produto e a conseqente satisfao do cliente. Em situaes anormais, os operadores devem relatar as anomalias para que as causas sejam localizadas e as aes corretivas possam ser tomadas. importante estar claro aos operadores a importncia do relato das anomalias (desvios das condies normais de operao). O papel do responsvel nesta etapa ouvir o que o operador tem a dizer e agradecer pela contribuio. Este tipo de atitude motiva os operadores e faz com que eles voltem a relatar problemas futuros, por se sentir valorizado. O operador pode no conhecer muitos problemas tcnicos, mas saber reconhecer quando a mquina estiver com um barulho diferente, quando o produto estiver com uma aparncia diferente, etc. Atribuies dos supervisores (ou lderes): Em situaes normais, o supervisor deve verificar se os procedimentos padro esto sendo executados. Em situao anormal, o supervisor deve inicialmente remover os sintomas e verificar o procedimento de operao

24 padro. Se o padro no tiver sido cumprido, a remoo do sintoma far com que o padro volte a ser cumprido. Se o procedimento padro tiver sido cumprido, deve-se conduzir uma Anlise de Anomalia. Uma anlise de anomalia a busca sumria e rpida da causa imediata do problema (pode-se fazer utilizao do diagrama de causa e efeito). Vrias questes devem ser levantadas para a busca da causa imediata, como por exemplo: alteraes na matria prima, mudana de pessoal, problemas em mquinas e equipamentos, etc. Um diagrama de causa e efeito deve ser elaborado com a participao de todos os envolvidos, inclusive lderes e operadores de todos os turnos. O gerente deve participar da anlise de anomalias para acrescentar informaes aos planos de ao. Um Relatrio de Anomalia, conforme exemplificado na figura 3, deve ser elaborado com informaes referentes ao problema encontrado e com o plano de ao para que seja possvel iniciar as aes para resoluo do problema. De acordo com Werkema (1995), um plano de ao um conjunto de contramedidas com o objetivo de bloquear as causas fundamentais do problema. Deve conter as informaes como: o que ser feito, quando ser feito, onde ser feito, por quem ser feito e como ser feito. O diagrama mostrado no relatrio de anomalia trata-se do diagrama de causa e efeito de Ishikawa. Nesse diagrama, os processos so representados por um conjunto de fatores que, quando acionados, resultam num efeito. Este diagrama permite que processos complexos sejam divididos em processos mais simples e mais controlveis (TUBINO, 2009). O supervisor ou responsvel pela produo deve ser capaz de diagnosticar problemas, aplicar aes corretivas e ajudar a gerncia a resolver os problemas mais crticos e persistentes. Se forem dadas oportunidades para que as pessoas na organizao contribuam, o potencial de crescimento da organizao poder ser ilimitado (SUZAKI, 2005). Uma vez que as aptides no devem ser monopolizadas por poucas pessoas, o desenvolvimento das habilidades facilitam a coordenao e a realizao do trabalho necessrio.

25

Mquina

Mo de obra

Descuido do operador quanto a resto de grafite no canho

Falha no bloqueio no procedimento operacional padro. Matria-prima Mtodo

Corrida com alto teor de carbono

Figura 3 Exemplo de Relatrio de Anomalia Fonte: Adaptado de Campos, 2004.

26 2.6 DESAFIOS DO GERENCIAMENTO VISUAL NO AMBIENTE PRODUTIVO EM BATELADA Para que seja possvel a aplicao de mtodos e ferramentas de controle da produo no cho de fbrica, imprescindvel o conhecimento a respeito do ambiente produtivo estudado. De acordo com cada tipo de sistema produtivo (em massa, contnuo, em lotes, sob encomenda) formas diferentes de controle da produo podem ser aplicadas. Sendo a empresa utilizada neste estudo uma indstria qumica, os tpicos a seguir tm a finalidade de descrever as caractersticas da indstria de processos com produo em batelada.

2.6.1 Indstria de processos Segundo a APICS (American Production and Inventory Control Society), (apud Borges e Dalcol, 2002), a indstria de processo caracterizada por adicionar valor aos materiais atravs de mistura, separao, conformao ou reaes qumicas. O processamento pode ser tanto contnuo como em bateladas (lotes) e geralmente requerem rgido controle do processo e alto investimento de capital. De acordo com Borges e Dalcol (2002), na produo em batelada (intermitente) os equipamentos devem ser flexveis o suficiente para manipular o processamento de uma larga variedade de produtos, tamanhos e mudanas de projetos de cada produto.

2.6.2 Produo em Batelada Um processo produtivo em batelada utilizado normalmente para obteno de produtos qumicos, farmacuticos e alimentcios. De acordo com Matos (2003), um processo produtivo em batelada consiste no carregamento de quantidades de matrias-primas prdeterminadas, utilizadas em uma sequncia especfica, em equipamentos padronizados. Estes equipamentos podem ser adaptados e configurados para a produo de mais de um tipo de produto, possibilitando a flexibilidade de produo. Nas reaes qumicas, as matrias primas so adicionadas no reator de acordo com as instrues previamente estabelecidas pela equipe tcnica da empresa e o processo de reao acompanhado durante todo o andamento da batelada, com a anlise de suas variveis crticas de processo (temperatura, pH, etc.). Terminada a etapa de reao, todo o produto segue para a prxima etapa, at a obteno do produto final, onde as caractersticas da qualidade so analisadas. As

27 caractersticas da qualidade podem ser medidas tambm em etapas prximas a obteno do produto acabado, atravs de anlises intermedirias. Segundo Matos (2003), em processos em batelada, os valores alvos e limites de controle so aplicados somente no final do processamento e ou da batelada, ao contrrio de processos contnuos que possuem estes valores controlados constantemente. A produo da batelada realizada de acordo com uma receita, que consiste em dados e procedimentos que definem os requisitos a serem controlados para o tipo de produto desejado. De acordo com Matos (2003) os processos em batelada possuem como caracterstica um comportamento irreversvel, pois uma vez que o produto produzido fora das especificaes, as correes para remediar o problemas so quase sempre impossveis. Neste aspecto torna-se importante o conhecimento de produtos reprovados pelos envolvidos e a conscincia do impacto destes, que podem comprometer todo o andamento para a obteno do produto final. Os processos em batelada apresentam tambm um tempo de processamento lento, possibilitando ajustes de otimizaes do processo em tempo real atravs da coleta e avaliao das informaes durante o processamento. A natureza repetitiva do processamento em batelada uma caracterstica importante, pois possibilita a utilizao dos resultados de bateladas anteriores para a melhoria de bateladas seguintes (MATOS, 2003) Segundo Borges e Dalcol (2002), o sistema produtivo em batelada caracterizado por um lead time (tempo de atravessamento) longo, intensa presena de trabalho humano no processo, dificuldade em determinar a capacidade produtiva devido diferentes configuraes e rotinas complexas, alto valor agregado e complexidade dos produtos, alm de grande variedade e alto nmero de etapas produtivas. Como em qualquer processo produtivo, o processo em batelada possui fontes de variao que, de acordo com Matos (2003), esto relacionadas com: A habilidade do operador, pois a automatizao nem sempre presente na produo em batelada, sendo a habilidade do operador influente na confeco dos processos. Neste caso torna-se importante a utilizao de ferramentas que auxiliem o operador na execuo das atividades. As quantidades de matrias-primas adicionadas ao reator, apesar de fcil controle, podem ter diferentes composies qumicas. O conhecimento e controle das caractersticas da matria-prima so, portanto, de grande relevncia. Para que se tenha um produto uniforme a cada batelada,

28 importante manter constantes as matrias primas em relao quantidade e composio qumica. De acordo com Marcondes Filho (2001) as variaes entre bateladas podem ter como causa a combinao inadequada de matrias-primas utilizadas, impurezas que possam estar presentes no processo e desvios das variveis de processo. De acordo com Matos (2003), os processos em batelada permitem maiores chances de variaes em processos e produtos do que em processos contnuos. Em contrapartida, capaz de produzir uma maior variedade de produtos com um baixo investimento. Este um aspecto relevante ao se aplicar ferramentas de gerenciamento visual na fbrica, pois devido alta flexibilidade de produtos e de rotas de produo, nem sempre os mesmos conceitos podem ser aplicados em todas as linhas, pois muitos produtos possuem particularidades de produo. Em processos em bateladas, diferentemente dos processos contnuos, o nmero de etapas de produo maior e o nvel de complexidade do produto alto. O fato de se produzir uma maior variedade de produtos que requeiram, para sua produo, a utilizao de um mesmo equipamento torna o controle da produo mais complexo (BORGES e DALCOL, 2002). E neste ambiente produtivo, com alta flexibilidade de produo, tempo de processamento longo, lead time longo, intensa presena de trabalho humano, rotinas complexas e diferentes configuraes esto os desafios para a implantao de mtodos de controle de produo, que requerem adaptaes s reais necessidades da organizao e a cada linha produtiva.

29 3 METODOLOGIA

Para que fossem determinados os mtodos de pesquisa, analisou-se a pergunta de pesquisa deste trabalho: Como melhorar o gerenciamento da produo aplicando ferramentas e mtodos de controle operacional em uma indstria qumica, com sistema produtivo em batelada? E a hiptese formulada foi: O gerenciamento da produo pode ser melhorado por ferramentas de controle visual de indicadores operacionais, evidenciando os gaps (desvios) entre o planejado e o real, a serem analisados por grupos de melhorias. A pesquisa foi realizada atravs de um estudo de caso, por se tratar de um sistema produtivo com pouca literatura no que diz respeito ao controle visual da produo e por permitir uma maior familiaridade com o assunto, devido ao carter exploratrio da pesquisa. Para a realizao do estudo fez-se uso da pesquisa bibliogrfica (livros, artigos e dissertaes), coleta e anlise de dados, elaborao da proposta e anlise dos resultados. A coleta de dados foi realizada utilizando os seguintes instrumentos: Observao direta: observar o comportamento, as caractersticas e as peculiaridades do sistema produtivo foi importante, pois possibilitou analisar com maior clareza e entendimento as alternativas de melhorias a serem propostas; Entrevistas semiestruturadas com os profissionais: informaes obtidas com os responsveis pela produo e com profissionais mais experientes foram de grande relevncia, pois auxiliaram na identificao dos pontos mais importantes a serem abordados para a elaborao de indicadores e quadros de produo. Levantamento de dados histricos: para conhecimento dos reprocessos do Iodato de Potssio, foi necessrio o levantamento de dados do 1 semestre de 2010. O levantamento foi possvel atravs da busca nos registros de produo. Os demais dados histricos foram obtidos atravs de consulta aos dados da empresa. Pesquisa documental dos indicadores do sistema de qualidade (ISO e FAMI-QS): para que fossem elaboradas as propostas de indicadores, foi realizada uma pesquisa a respeito dos indicadores atuais, para anlise de sua aplicao e eficcia. A ferramenta utilizada para estruturao e analise dos dados no estudo foi o programa Microsoft Office Excel para a elaborao das planilhas, grficos e modelos de quadros a serem expostos na produo, auxiliando na visualizao da aplicao das propostas.

30 4 RESULTADOS E DISCUSSES

4.1

APRESENTAO DA EMPRESA E DO PROCESSO ESTUDADO

4.1.1 A Empresa

A empresa estudada foi fundada em 1954 e localizada na regio norte de Santa Catarina. Atua na fabricao e revenda de produtos qumicos (em torno de 75 produtos) a diversos setores, incluindo alimentao animal e humana (correspondendo a

aproximadamente 50% da demanda), eletro-eletrnico, txtil, cermica, metal-mecnico (com sais para tratamento trmico) e tambm para a indstria farmacutica. Em torno de 80% de sua produo destina-se exportao. A empresa possui 04 (quatro) unidades produtivas sendo elas: Sais de Iodatos, Sais de Iodetos, Sais de Cobalto e Sais de Nquel. Devido sazonalidade do mercado de atuao, a empresa adota como estratgia de produo make-to-order (produo sob encomenda), evitando os altos estoques de produtos acabados. Estoques so feitos para o mercado interno, dos produtos que apresentam alta frequncia de pedidos, sendo suas vendas praticamente garantidas.

4.1.2 Processo estudado

A rea a ser estudada a unidade produtiva de Sais de Iodatos, onde so produzidos o Iodato de Clcio (CaIO3) e o Iodato de Potssio (KIO3). O Iodato de Potssio utilizado para a alimentao animal e humana, na iodao do sal de cozinha. O Iodato de Clcio utilizado como nutriente mineral para rao animal. As etapas produtivas para a obteno dos sais de iodatos esto descritas na figura 04. Reao: responsvel por reagir a MP e os insumos no tanque de reao. Os carregamentos dos insumos e da MP so feitos pelo operador e atravs de tubulaes. Neutralizao: responsvel pelo acerto do pH da soluo proveniente da reao, no tanque de neutralizao. Filtrao: responsvel pela separao do material slido da parte aquosa. A parte aquosa segue no processo e a parte slida destinada para reprocessos. A filtrao realizada em filtros-prensa.

31

Figura 4 Fluxograma de produo do Iodato de Clcio e do Iodato de Potssio. Fonte: Primria, 2010

32 Evaporao (somente para fabricao do iodato de potssio): responsvel por saturar a soluo para a formao de cristais. Esta etapa realizada nos evaporadores. Precipitao: responsvel pela decantao do cristal, separando-o da soluo. Centrifugao: responsvel pela retirada do excesso de gua presente nos cristais provenientes da evaporao / Precipitao Secagem: responsvel pela retirada do restante de umidade presente nos cristais. Moagem: responsvel pela uniformizao da granulometria. Mistura: etapa onde cristais de processos diferentes so misturados para atingir a pureza desejada no lote final. Embalagem: etapa final do processo, onde ocorre a pesagem e a embalagem dos cristais. A figura 5 mostra o leiaute da fbrica dos Sais de Iodatos, com a linha de produo do Iodato de Clcio identificada em amarelo e do Iodato de Potssio em azul. A partir do leiaute, possvel observar a localizao das etapas produtivas e as distncias entre elas, evidenciando a necessidade de um sistema de comunicao efetivo entre as reas.

Figura 5 Leiaute da fbrica da Sais de Iodatos com identificao dos processos Fonte: Adaptado da Empresa (2010)

33 4.2 DESCRIO DA SITUAO ATUAL

A empresa estudada possui um ambiente produtivo com peculiaridades no que diz respeito a programao e controle da produo. um ambiente dinmico, com vrios tipos de produtos provenientes de variadas matrias-primas. A empresa caracterizada por possuir um alto domnio tcnico sobre os processos produtivos, porm apesar de operar h 56 anos, ainda no estruturou um sistema de medio e de controle da produo que mostre o desempenho dos processos e que evidencie a todos os envolvidos. Indicadores como o ndice de reprocesso na fabricao do Iodato de Potssio, onde os cristais precisam ser redissolvidos (reprocessados), no so expostos na fbrica. Alguns operadores (os mais prximos ao processo) tm conhecimento das reprovaes de materiais, mas no visivelmente quantificado o nmero de reprocessos e os motivos de reprovaes. Desta forma, torna-se difcil a identificao de problemas e de suas causas, base de qualquer processo de melhoria. Durante a elaborao da pesquisa, uma das linhas estudadas apresentou um alto ndice de reprovao. A rotina de acompanhamento sistemtico da qualidade da produo e divulgao da informao inexistente, dependendo da iniciativa do supervisor da produo, ao perceber o alto volume de processos rejeitados. A busca da causa e da soluo retarda, pois depende de um levantamento feito pela equipe de apoio. Durante esta pesquisa, o acompanhamento do processo de levantamento e tabulao dos dados para identificar as causas pela rea de apoio constatou o perodo de aproximadamente trs semanas, evidenciando o tempo longo para agir nos problemas. O estudo dos relatrios da empresa constatou atravs do levantamento dos dados de reprovaes do iodato de potssio de janeiro a junho de 2010 que, dos 154 processos de fabricao, 84 foram reprovados. Como o mesmo processo pode ser reprovado em mais de um critrio, as reprovaes somam 102, sendo 46% por excesso de clorato, 31% por turbidez, 12% por cristal sujo 6% por pH e 5% por pureza. A maior parte dos processos tambm reprovou no critrio tamanho gro, porm no considerado um agravante, pois neste caso necessrio somente a remoagem. Os indicadores expostos atualmente na fbrica, relacionados produo, so referentes s normas ISO 9001:2000 e FAMI QS e no representam todos os fatores mais crticos, que uma das principais funes dos indicadores. Entre esses indicadores, pode-se citar o indicador de devoluo de Iodato de Clcio. No ano de 2009, no houve nenhuma devoluo

34 dos produtos de Sais de Iodatos (Iodato de Clcio e Iodato de Potssio). Durante o primeiro semestre de 2010, tambm no ocorreram devolues de Sais de Iodatos. Isso evidencia que a conformidade do produto atingida graas ao alto grau de reprocesso interno. O indicador de pontualidade de entrega mede o desempenho de entrega de forma geral e no por reas ou por famlia de produtos. Mensura o nvel de atendimento das entregas atravs da relao entre o nmero de embarques feito dentro do prazo e o nmero total de embarques do ms. Em 2009 o percentual de entregas no prazo foi de 99,5%, superando a meta de 98,5% em todos os meses. No primeiro semestre de 2010, essa mdia de 99,5% se manteve, com a meta de 98,5% (mesma do ano anterior) sendo superada em todos os meses do primeiro semestre. Porm, este indicador considera os embarques a partir da reserva do navio, feita pelo departamento de vendas quando da liberao pela produo. Quando a ordem de produo de um pedido enviada para a fbrica, no feito um acompanhamento de previsto e realizado a respeito da data de concluso do pedido. Em 2010, a alta administrao optou por manter estes mesmos indicadores, por serem instrumentos de anlise da Direo. Desta forma, torna-se importante a elaborao de outros indicadores que expressem mais detalhadamente o desempenho da funo produo, atravs do controle dos pontos crticos. Se um indicador permanece por certo perodo dentro das metas, estas devem ser revistas ou ento, indicadores de itens mais crticos e com maior variabilidade devem ser implantados. Outra caracterstica da fbrica a no exposio aos operadores a respeito de qual pedido est sendo produzido, as quantidades e a data que o pedido deve estar pronto. uma informao de conhecimento dos responsveis pela produo e dos lderes das reas, que repassam aos operadores verbalmente. Conhecer o desempenho de determinadas operaes relacionadas rea onde os operadores trabalham atravs de indicadores, recebendo um feedback e conhecer os aspectos crticos, saber a importncia do trabalho e o impacto de suas atividades no processo como um todo fundamental para o controle adequado da produo a nvel de cho-de-fbrica. Na empresa estudada, em cada posto de trabalho esto dispostas as IT`s, que descrevem e orientam a correta execuo das atividades. Porm no exposta aos operadores a importncia da execuo correta de suas atividades e o seu impacto no processo como um todo. Os operadores mais antigos conhecem os processos devido a sua experincia prtica, porm quando operadores novos passam a executar as tarefas, a chance de ocorrncia de desvios pode aumentar, mesmo recebendo o treinamento do lder ou dos operadores mais experientes.

35 Outro aspecto relevante no dia a dia da fbrica a frequente necessidade da gerncia em saber a quantidade de material em processo, seja para avaliar a situao da produo, para verificar se os pedidos sero atendidos dentro do planejado ou para avaliar a possibilidade da troca do pedido, quando surge esta necessidade. Para isso, necessrio ir a cada etapa do processo produtivo e quantificar os materiais que esto processando e em estoques intermedirios, demandando tempo por parte de quem faz o levantamento e um maior tempo de resposta para a tomada de decises.

4.3

PROPOSTA DA SITUAO FUTURA

A gesto visual no deve ser entendida como um acumulado de informaes e dados histrico expostos em quadros, murais e painis. Tem como funo informar e propor a integrao de pessoas e reas, promovendo um maior envolvimento dos operadores, resultando em uma maior relao e compromisso e comprometimento. A gesto visual deve permitir o entendimento e o conhecimento das anormalidades no momento em que acontecem e o mais prximo possvel das reas relacionadas. necessrio tambm saber as aes que esto sendo tomadas para corrigir as anormalidades.

4.3.1 Indicadores

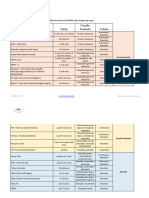

Um dos aspectos importantes no gerenciamento visual a utilizao de indicadores. Eles permitem monitorar o processo e nivelar as informaes junto fbrica. Os indicadores foram elaborados de acordo com as principais necessidades de controle da produo, apontadas pelos responsveis. A figura 6 apresenta quadro resumo dos indicadores propostos.

Figura 6 Quadro resumo dos indicadores propostos Fonte: Primria, 2010

36 4.3.1.1 Indicadores de produtividade

Conforme descrito no item 2.3 da Fundamentao Terica, os indicadores de produtividade representam uma medida de eficincia do processo de produo.

Produtividade Kg/homem Este indicador expressa a relao entre a quantidade produzida diariamente (volume de produo) e o nmero de operadores que trabalharam para a realizao desta produo (recursos). De acordo com a gerncia, a meta deste indicador 80 kg/dia/operador. Este indicador j feito atualmente, porm os operadores no possuem o conhecimento do desempenho atual e da meta a ser atingida. A frequncia de coleta de dados semanal, atravs do volume de produo da semana, dos dias trabalhados e da quantidade de operadores que executaram as atividades. Estas informaes podem ser obtidas no Relatrio Semanal de Produo, que j so realizados por exigncia da gerncia e direo.

Tempo de parada de produo O tempo de parada de produo exclui o tempo de equipamento ocioso por falta de programao. Este indicador tem por objetivo o levantamento do tempo perdido (em horas) por quebra de mquina, problema de MP, MOB e mtodo (os 4M), durante a produo. Quando as linhas esto produzindo e param por alguma eventualidade, importante mensurar o tempo em que a linha ficou parada, deixando de atender aos pedidos de exportao ou ao estoque necessrio para atendimento dos pedidos do mercado interno. Para que seja definida uma meta para os tempos mnimos de paradas aceitos, ser necessrio primeiramente o acompanhamento das paradas para que se tenha uma ideia atual dos tempos em que a produo fica parada, para que no sejam estipuladas metas muito distantes da realidade da organizao. Tempos limites muito acima daro a falsa impresso de bom desempenho assim como metas muito abaixo sero difceis de serem atingidas inicialmente. Causas de paradas de produo Este controle tem por objetivo o levantamento das principais causas de paradas de produo em determinado perodo. Atravs do conhecimento das principais causas de paradas pode-se trabalhar para sua correo e preveno. As causas podem ser tabuladas e expostas

37 atravs da utilizao do grfico de Pareto, que mostra os itens de acordo com o volume de ocorrncias. A coleta de dados para os clculos para tempo de parada e das causas pode ser feita semanalmente atravs do preenchimento de um formulrio, feito pelo lder de produo, conforme figura 7.

Figura 7 Proposta de formulrio de apontamento de paradas de produo Fonte: Primria, 2010

4.3.1.2 Indicadores de qualidade

Os indicadores de qualidade so fundamentais para o controle de processos, pois atravs deles possvel identificar retrabalhos, reprocessos e demais desperdcios a desta forma agir na identificao das causas e na preveno dos problemas. Para este estudo de caso foram propostos os seguintes indicadores:

Rendimento da MP O indicador de rendimento tem por objetivo quantificar a quantidade de MP (Iodo) que resulta efetivamente em produto acabado. um indicador de eficincia do processo, mensurado atravs da relao entre a quantidade de MP de sada (PA e em processo) no processo e a quantidade de MP de entrada, sendo demonstrado em percentual. O nvel de qualidade do produto afeta diretamente o seu rendimento. Para o Iodato de Potssio, o rendimento ideal de 85%, considerando as perdas naturais dos processos. Porm, os demais 15% no so descartados, mas sim reaproveitados

38 sob a forma de subprodutos, que so utilizados na fabricao de Iodato de Clcio. No Iodato de Clcio tipo Anidro, o rendimento ideal de 90% e na fabricao de Iodato de Clcio tipo Mono o rendimento ideal de 80%. A MP que no resulta em produto acabado tambm reaproveitada na forma de subprodutos para a produo do prprio Iodato de Clcio. O indicador de rendimento j utilizado no Iodato de Potssio, porm no divulgado para a fbrica. Para o Iodato de clcio este indicador no realizado. A coleta de dados pode ser realizada semanalmente, atravs das informaes de entrada de MP nas reaes e na sada em lotes de PA somado ao que est em processo. Estas informaes podem ser obtidas nos registros de produo.

ndice de reprovaes do Iodato de Potssio Este indicador tem por objetivo quantificar os processos que so reprovados devido a problemas de qualidade. Aps a moagem, algumas anlises so feitas pelo laboratrio para a aprovao do material para a embalagem. Os critrios analisados so: Pureza, turbidez, tamanho de gro, clorato e pH. Um controle de qualidade visual tambm deve ser realizado pelo prprio operador ao terminar a evaporao, quando h a possibilidade da sada de cristais sujos. Na etapa de centrifugao feito um controle de qualidade pelo operador para identificar a presena de clorato. A mensurao deste indicador deve ser feita atravs da relao entre o nmero de processos com reprovaes e o nmero total de processos, sendo demonstrado em porcentagem. Em pesquisa com os responsveis pela produo, a meta inicial de 10%. A necessidade deste indicador se deve ao elevado nmero de processos com reprovaes durante o primeiro semestre de 2010 (55%), conforme detalhado no item 4.2 deste captulo. Para este indicador tambm pode ser considerado, do nmero de processos reprovados, o nmero de processos que precisaram ser reprocessados (redissolvidos). Muitos dos processos que so reprovados no precisam ser redissolvidos, pois so misturados com outras bateladas para atingir, por exemplo, o nvel de pureza adequada. No entanto, alguns precisam voltar ao incio do processo, sendo redissolvidos e passando por todas as etapas produtivas novamente. Entre as principais consequncias disto est a diminuio do rendimento do produto. Causas de reprovaes do Iodato de Potssio Este controle tem por objetivo identificar as principais causas de reprovaes dos processos. Identificando as causas, possvel avaliar os fatores que esto impactando na reprovao. Por exemplo, se h um elevado ndice de reprovaes por excesso de clorato,

39 deve-se verificar se a adio de clorato na etapa de reao est sendo feita corretamente, conforme descreve a instruo de trabalho. Deve-se verificar tambm se os testes para identificao e eliminao de clorato na etapa de centrifugao esto sendo feitos e se esto sendo feitos corretamente. Um mtodo para anlise de causas ser descrito no item 4.3.3 deste captulo. A coleta de dados para o levantamento do nmero de processos reprovados e a causa da reprovao pode ser feita atravs dos registros de produo, semanalmente, onde so anotados os processos que so reprovados, incluindo os que so misturados e os que so redissolvidos.

Tempo de secagem A secagem uma etapa fundamental na determinao do teor de pureza do material. No caso do Iodato de Clcio tipo Anidro, a pureza deve ser igual ou superior a 102% de acordo com as exigncias do cliente, sendo que o tempo de secagem deve ficar entre 12 e 16 horas. Segundo um levantamento realizado das ltimas secagens, a durao do processo chega a atingir 20 horas at a obteno da pureza adequada. A partir deste dado e do conhecimento prtico dos responsveis pela produo que tem observado este desvio, foi proposto um indicador do tempo de secagem. Este indicador tem por objetivo monitorar o tempo de secagem e a pureza atingida. Este monitoramento importante, pois o tempo excessivo de secagem gera o consumo desnecessrio de recursos (vapor, mo de obra, equipamento), alm do aumento do lead time. Entre os fatores que influenciam no tempo de secagem at a obteno pureza adequada est a operacionalizao incorreta do secador e o tempo de fervura na etapa de neutralizao da soluo. A coleta de dados para a elaborao do indicador poder ser feita semanalmente, atravs do apontamento do tempo de cada secagem e a pureza atingida. Informaes estas obtidas atravs dos registros de produo.

4.3.1.3 Indicadores de pontualidade de entrega

Os indicadores de entrega expressam o nvel de atendimento ao cliente, por parte da produo em relao a prazos de entrega. O atual indicador de pontualidade de entrega possui como critrio fatores como erro de programao, erro da transportadora e atrasos internos e

40 externos. Quando atrasos so evidenciados no indicador, no expresso qual dos critrios acima o responsvel. Devido percepo de atrasos na produo de pedidos, tornou-se necessria a elaborao de um indicador que mensure o atendimento do cliente no mbito da produo. Para este estudo de caso foi proposto o seguinte indicador:

ndice de pedidos concludos no prazo Este indicador tem por objetivo comparar os prazos estabelecidos para concluso dos pedidos e o tempo que o pedido leva para ser finalizado. Sua mensurao ser realizada atravs da relao entre os pedidos concludos no prazo programado e o total de pedidos, sendo mensurado em porcentagem. De acordo com os responsveis pela produo, pela experincia prtica estes atrasos ocorrem, porm nenhum tipo de monitoramento realizado, o que torna difcil a mensurao e o conhecimento do nvel de atendimento de entrega dos pedidos, bem como a investigao das principais causas de atrasos. A meta deste indicador, segundo os responsveis pela produo, de 99%. A coleta de dado para a elaborao deste indicador de entrega poder ser feita atravs do preenchimento de um formulrio, conforme figura 8. As informaes podero ser buscadas semanalmente.

Figura 8 Proposta de formulrio para acompanhamento de entrega de pedidos Fonte: Primria, 2010

4.3.1.4 Exposio dos indicadores

Para que os indicadores sejam eficazes para evidenciar o desempenho dos processos, necessrio que sejam expostos em quadros, aplicando os conceitos de gerenciamento visual. O quadro deve abordar as trs dimenses do gerenciamento da produo estudadas neste

41 trabalho. A figura 9 exemplifica um quadro para a exposio de indicadores. As folhas com os grficos e com os planos de ao sero colocadas em bolsas de acrlico.

Figura 9 Proposta de visualizao de quadro de indicadores Fonte: Primria, 2010.

Abaixo de cada indicador h um plano de ao para tratar do indicador que no estiver de acordo. Aps a investigao das causas, os problemas devem ser tratados de acordo com o plano de ao que deve conter informaes sobre as aes a serem tomadas, os responsveis e os prazos. De acordo com o que foi descrito no captulo 02, as informaes devem estar dispostas em tempo real, ou seja, no momento em que acontecem. Como na empresa estudada as informaes devem ser buscadas, registradas e tabuladas manualmente, sem estarem todas dispostas em sistemas informatizados, torna-se mais adequada a coleta, anlise e divulgao dos dados semanalmente. O acompanhamento dever ser feito continuamente pela equipe de

42 apoio, para que logo ao final de cada semana os resultados possam ser divulgados e os planos de ao estabelecidos. Para exemplificao, foram elaborados dois indicadores, sendo um de cada linha (Iodato de clcio e Iodato de Potssio), conforme mostram as figuras 10 e 11. Nos grficos, a seta amarela e a figura verde indicam a direo a ser buscada, tomando como referencia as linhas horizontais, que indicam as metas. No grfico de tempo de secagem, o eixo horizontal representa os processos de secagem, que seguem uma ordem sequencial para controle interno, seguido do ano do processo (Ex.: 12/10).

Tempo de Secagem CaIO3 Anidro - SC 006 Junho / 2010

Tempo de secagem 30 28 26 24 22 20 18 16 14 12 10 8 Tempo de secagem (horas) Tempo mnimo Tempo Mximo

Tempo de secagem necessria para atingir a pureza mnima de 102%

N Secada

Figura 10 Proposta de visualizao do indicador, preenchido como exemplo para o Tempo de secagem Fonte: Primria, 2010

Rendimento KIO3 - 2010

Jun - Dez/09

Rendimento (%)

Monitoramento % 90,4% 82,7%

Meta

100% 90% 80% 70% 60% 50% 40% Jun-Dez/09 Sem. 1 Sem. 2 83,7% 88,0% 81,7%

Estamos na semana 7!

76,4%

65,8%

Sem. 3

Sem. 4

Sem. 5

Sem. 6

Figura 11 Proposta de visualizao de indicador, preenchido como exemplo para Rendimento do Iodato de Potssio Fonte: Primria, 2010

43 A investigao das causas poder ser feita conforme o item 2.5 da fundamentao terica, que sugere um quadro com o diagrama de causa-efeito que deve ser feito com a participao de todos os envolvidos, a cada anomalia encontrada. A equipe de apoio deve organizar e dirigir as reunies, auxiliando na investigao dos problemas e nas providncias a serem tomadas, bem como na determinao dos responsveis. As figuras 12 e 13 mostram o modelo de quadro de anlise de problemas, que deve ser realizado em grupo. Estabelecido o plano de ao, este deve ser documentado abaixo do indicador correspondente, caso o problema seja relacionado a algum indicador.

.

Figura 12 Proposta de quadro de anlise de problemas, preenchido como exemplo para o Iodato de Clcio. Fonte: Primria, 2010

44

Figura 13 Proposta de quadro de anlise de problemas, preenchido como exemplo para o Iodato de Potssio. Fonte: Primria, 2010.

45 Estes quadros podem ser utilizados tambm na resoluo de problemas encontrados durante a rotina de trabalho, no dia a dia, identificados no quadro de controle da produo, abordado no item 4.3.2 deste captulo. O estudo deve ser feito quando o lder de produo ou a rea de apoio considerar relevante.

4.3.2 Quadros de acompanhamento da produo O conhecimento das informaes relacionadas diretamente produo auxilia no direcionamento da produo e na tomada de decises. As informaes precisam estar disponibilizadas o mais cedo e o mais acessvel possvel para que as decises sejam tomadas de forma rpida e as aes sejam tomadas da maneira mais gil e eficiente. A figura 14 prope um quadro informativo, que expe a prioridade de produo, mostrando a sequncia dos pedidos a serem produzidos. Devido dinmica da produo, possvel acontecer a alterao do cliente com prioridade alta (parar um pedido para a produo de outro). Para isso, o responsvel pelo preenchimento do quadro mudaria a etiqueta (magntica) de prioridade. Isso auxiliaria tambm na incluso de novos pedidos. Na coluna MP para o pedido estaria relacionada quantidade de MP destinada para a produo do pedido, conscientizando os operadores do rendimento que deve ser obtido. O nmero de pedidos a serem colocados no quadro (trs) so para exemplificao, podendo ter espao para mais pedidos. O responsvel pelo preenchimento do quadro o lder de produo e as informaes nele contidas serviriam para o nivelamento das informaes entre a fbrica e as equipes de apoio.

Figura 14 Proposta de quadro de acompanhamento de pedidos Fonte: Primria, 2010

46 A figura 15 exemplifica um quadro para controle da produo. Nele esto expostas as metas de produo por turno a cada dia, bem como o desempenho da produo durante a semana. O acompanhamento feito por turno devido ao longo lead time dos processos, conforme descrito no item 2.6.2 do captulo 2. Para que 4000 kg de Iodato de Clcio fiquem prontos (capacidade produtiva da linha) so necessrias 12 horas. Para o Iodato de Potssio, que possui uma capacidade produtiva de 1000 kg, o lead time de 16 horas. Desta forma, torna-se mais adequado um acompanhamento por turno e no hora a hora, como em muitas outras indstrias, e um acompanhamento semanal e no somente dirio para que se mantenha um pequeno histrico da produo. A elaborao deste quadro foi feita com base no quadro para resoluo de problemas, abordado no item 2.5 do captulo 02. Nele, alm do acompanhamento hora a hora, so feitas as descries dos problemas encontrados em cada dia da semana e a ao tomada para a resoluo do problema.

Figura 15 Proposta de quadro de controle da produo Fonte: Primria, 2010

A figura 16 prope um quadro de acompanhamento da produo exemplificado para a linha do iodato de potssio. O quadro tem por objetivo expor aos envolvidos a situao da produo, tornando o levantamento de materiais um processo mais rpido e simples. Os retngulos azuis seriam cartes onde cada um representaria um TD que acondicionam os cristais. No carto deve estar escrito o nmero do processo e o peso do TD. Conforme o TD com o material for passando de um processo para outro o operador troca o carto de lugar. A funo principal rastrear a movimentao dos materiais e ter uma visualizao da situao da produo, solicitadas muitas vezes pelo gerente de produo. As cores azuis so para uma melhor identificao, pois essa a cor utilizada nos TD`s do iodato de potssio. Para materiais reprovados, que precisariam ser redissolvidos, o carto seria

47 vermelho com a identificao do motivo da reprovao. Em outros casos de reprovao, quando o material vai para mistura, tambm deve ter especificado o motivo (pureza baixa, pH). Os cartes vermelhos com forma mais arredondada representariam equipamentos que esto parados por algum motivo especfico, estando descrito o motivo da parada. A figura 17 exemplifica o modelo dos cartes, que so magnticos para facilitar a movimentao.

Figura 16 Proposta de quadro de acompanhamento da produo, preenchido como exemplo para o Iodato de Potssio Fonte: Primria, 2010

Figura 17 Proposta de cartes Fonte: Primria, 2010