Beruflich Dokumente

Kultur Dokumente

Queima de Retificação

Hochgeladen von

Luiz Fernando S. SantosOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Queima de Retificação

Hochgeladen von

Luiz Fernando S. SantosCopyright:

Verfügbare Formate

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

Parametrizao da queima superficial no processo de retificao tangencial plana

Maurcio Khenaifes (UNESP) khenaifes5@hotmail.com Fbio Romano Lofrano Dotto (UNESP) fabio@feb.unesp.br Paulo Roberto de Aguiar (UNESP) aguiarpr@feb.unesp.br Eduardo Carlos Bianchi (UNESP) bianchi@feb.unesp.br

Resumo O controle dos danos causados no processo de retificao de interesse direto de todas as indstrias dependentes desse processo, levando a uma taxa mais baixa de perdas de peas e conseqentemente a um custo mais baixo de produo. Este trabalho teve como objetivo o desenvolvimento de um sistema dedicado para a deteco da queima no processo de retificao, onde o processo foi constantemente monitorado atravs dos sinais de emisso acstica e potncia eltrica do motor de acionamento do rebolo. Para os ensaios, foi utilizada uma mquina retificadora plana, rebolo de xido de alumnio, e ao ABNT 1045. Os sinais foram coletados por intermdio de um conversor analgico-digital, e em seguida, processados atravs de algoritmos de deteco de queima j estudados e outros propostos neste trabalho. Adicionalmente, um estudo comparativo entre os parmetros apresentados foi realizado. Palavras-chave: Retificao; Monitoramento; Queima. 1. Introduo Na indstria metal-mecnica a retificao usualmente o processo final de acabamento de um componente de preciso. Este processo utilizado para fabricao de peas nos mais diversos tipos de materiais, exigindo resultados como baixa rugosidade superficial, controle dos erros dimensionais e de forma da pea, mxima vida til da ferramenta, tempo e custos mnimos (Aguiar, 1997). O processo de retificao ainda pouco dominado tecnologicamente, devido a multiplicidade de arestas cortantes e sua geometria irregular, altas velocidades de corte, e pequenas profundidades de corte que variam de gro para gro. Segundo Aguiar (1997), a remoo do cavaco no processo de usinagem por abraso no acontece da mesma maneira que nas operaes mais convencionais como fresagem e torneamento. Nestas operaes a ferramenta possui geometria de corte definida, enquanto que na retificao a ferramenta apresenta vrias arestas cortantes, ou seja, geometria de corte irregular. A grande quantidade de variveis envolvidas no processo, bem como as mudanas constantes da geometria da ferramenta de corte dificultam a escolha das condies de usinagem que possibilitem os resultados desejados. Danos causados na pea de trabalho so de alto custo, uma vez que todo processo anterior, alm da prpria retificao, perdido quando uma parte danificada neste estgio. Os danos mais comuns na operao de retificao so queima, trincas, e ou tenses residuais indesejveis. Segundo Malkin (1989), as altas temperaturas geradas na zona de retificao podem causar vrios tipos de danos trmicos pea, como, por exemplo, queima (no caso de aos), tmpera excessiva da camada superficial com possvel reendurecimento e aumento da fragilidade, indesejveis tenses residuais de trao, reduo da resistncia fadiga, e trincas. Para

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

atenuar a restrio de danos trmicos, geralmente necessrio reduzir a potncia de retificao. Isto pode ser obtido utilizando um outro tipo de rebolo ou por uma dressagem mais grosseira, ambas tem suas desvantagens. O fluido de corte tambm tem um importante efeito como liquido refrigerante. Lubrificao direta com fluidos de retificao torna-se importante principalmente na retificao creep-feed (Malkin, 1989). A dificuldade fundamental de controlar os danos causados no processo de retificao a falta de um mtodo confivel em fornecer realimentao em tempo real durante o processo. Sinais de emisso acstica e de potncia de corte combinados tm sido utilizados com sucesso na determinao de parmetros indicativos da queima. Estes sinais tratados e combinados possibilitam a implementao de um sistema de monitoramento da queima, otimizando o processo de retificao. Isto seria de grande benefcio para as empresas dependentes desse processo, uma vez que a exigncia de qualidade e competitividade internacional cresce cada vez mais com a globalizao (Aguiar, 1997). 2. Monitoramento e controle do processo de retificao Durante o progresso humano de um estado primitivo at o presente, o mundo tecnolgico foi marcado pelo desenvolvimento e aperfeioamento de novos mtodos de controlar o ambiente. O termo controle est relacionado com mtodos de fazer com que valores especficos sejam atribudos a determinado parmetro do sistema a ser controlado (Johnson, 1997). Um dos maiores obstculos para se atingir a completa automatizao do processo de usinagem dentro de sistemas integrados e flexveis de manufatura o desenvolvimento do que pode ser chamado usinagem no assistida pelo homem, isto , um processo no qual o estabelecimento do momento de troca da ferramenta, a prpria troca da ferramenta e a mudana das condies de corte visando otimizao do processo no necessitam da interveno do homem. Para isto, o desenvolvimento de um sistema de monitoramento e controle do processo, em tempo real, de fundamental importncia (Diniz et al., 1991). A implantao de processos inteligentes na indstria utilizando mquinas comandadas numericamente est crescendo. No entanto, o sistema denominado Controle Nmero Computadorizado (CNC) insuficientemente confivel para operar sem a interao humana. comum observar operadores de mquinas usando o sistema CNC simplesmente para corrigir os parmetros do processo ou identificar o desgaste e o fim da vida da ferramenta. (Aguiar et al., 1999) Segundo Inasaki (1999), existem trs importantes objetivos no monitoramento do processo de retificao: detectar problemas que ocorrem durante o processo, fornecer informaes para otimizar o processo e contribuir com o estabelecimento de um banco de dados necessrio para determinar a configurao dos parmetros de controle. Tomando como exemplo o processo de retificao cilndrica de mergulho, existem muitos parmetros a serem pr-determinados que esto relacionados com a seleo do rebolo e do fluido de refrigerao. Estes parmetros so: velocidade do rebolo, velocidade da pea, e avano. Dentre os parmetros citados, o que mais influencia no resultado da retificao a profundidade de corte. Outro fator preponderante a definio do ciclo de retificao que consiste em determinar a rugosidade desejada, o trmino da operao e o perodo de sparkout. A informao obtida durante o monitoramento do sistema pode ser usada para minimizar o tempo do ciclo de retificao e aumentar a qualidade do processo (Inasaki, 1999).

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

2.1 Conceitos sobre a queima superficial no processo de retificao Um dos tipos mais comuns de danos trmicos no processo de retificao a queima da pea. Quando a queima superficial da pea se inicia, existe uma tendncia do crescimento da adeso de partculas metlicas nos gros abrasivos do rebolo, tendo como conseqncia o aumento das foras de retificao. Este aumento de foras provoca a deteriorao da qualidade superficial da pea, e, conseqentemente, uma maior perda de gros abrasivos friveis do rebolo, aumentando seu desgaste. Segundo Malkin (1989), a queima superficial da pea influencia na alterao da microestrutura do material retificado. Atravs da realizao de medies de microdureza na subsuperfcie de aos temperados verificou-se que a queima superficial induzida pelo processo de retificao acompanhada por um processo de re-austenitizao do material. Para aos temperados retificados sem queima superficial, existe geralmente um amolecimento do material prximo superfcie, por terem sido atingidas temperaturas inferiores s de austenitizao. Com a queima superficial ocorre a re-tmpera do material, a qual conseqncia da re-austenitizao do mesmo, seguida da formao de martensita no revenida. Esta pode ser constatada atravs da anlise metalogrfica, resultando no aumento da microdureza superficial. Evidncias metalrgicas e medies de microdureza indicam que o limite para incio da queima visvel coincide com o valor limite da temperatura para incio da austenitizao do material. Segundo Malkin (1989), a queima superficial da pea, observada para aos de rolamentos, traz um aspecto adverso quanto ao limite de resistncia fadiga e conseqente diminuio do nmero de ciclos destes aos aps a retificao. Este comportamento atribudo formao de martensita norevenida, gerada no processo de queima superficial, em funo do aquecimento temperatura de austenitizao e resfriamento rpido sem posterior alvio de tenses (revenimento). Shafto (Shafto, 1975) postulou que o aumento rpido na temperatura caracterstica de um fenmeno conhecido como burn-out, o qual ocorre em tubos de ebulio. Para umas temperaturas crticas, referentes temperatura de burn-out, existe um colapso no mecanismo de transferncia de calor, o qual resulta num rpido crescimento da temperatura. Quando a temperatura atinge valores por volta de 100C, a gua entra em ebulio causando bolhas na superfcie do aquecedor. Um aumento alm da temperatura de ebulio faz com que todas as bolhas se juntem, formando uma camada de vapor sobre a superfcie conhecida como Filmboiling. A transferncia de calor atravs deste filme muito mais difcil, causando assim um aumento repentino da temperatura. Yasui (Yasui e Tsukada, 1983) mediu a temperatura na superfcie da pea utilizando-se como fluido refrigerante leo, gua e tambm a seco. Ele verificou que a uma temperatura acima do ponto de ebulio de cada fluido, a superfcie da pea atingia rapidamente a temperatura correspondente quela verificada para a retificao a seco. Em outras palavras, os fluidos deixavam de ser efetivos. Num estudo posterior, Salmon (1988) observou experimentalmente a formao de um filme de vapor na superfcie da pea, imediatamente abaixo da zona de contato. 3. Parmetros de anlise de queima A deteco da queima no processo de retificao tangencial plana normalmente realizada atravs do emprego de parmetros de queima que so equaes matemticas que descrevem o processo baseado em informaes oriundas de sensores devidamente colocados na mquina retificadora. Estes parmetros normalmente relacionam dois ou mais sinais como Emisso Acstica (RMS ou sinal puro), Potncia, Temperatura, Velocidade, etc. Estes sinais so coletados atravs de

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

uma placa de aquisio de dados e ento processados, entretanto, cada parmetro consegue abranger apenas um conjunto limitado de situaes e, por isso, a cada condio de usinagem uma nova anlise necessria para se encontrar o melhor parmetro que descreve o comportamento da queima. Os parmetros implementados de conhecimento da comunidade cientifica so o DPO e o FKS, onde o primeiro apresentado na reviso bibliogrfica devido a obter grande sensibilidade no processo. Os parmetros DPKS so parmetros novos que foram propostos durante a realizao deste trabalho. importante salientar que todos os parmetros implementados relacionam dois sinais: a Emisso Acstica RMS e o sinal de Potncia Eltrica do motor que aciona o rebolo. Esta limitao foi utilizada para definir uma forma de comparao entre os diversos parmetros, pois se fosse utilizado parmetros que relacionam grandezas diferentes se tornaria difcil tal comparao. 3.1 Parmetro DPO Em sua tese de doutorado em 1997, Aguiar estabeleceu o parmetro DPO para deteco da queima superficial na retificao plana. Este parmetro o produto do desvio padro do nvel RMS de emisso acstica por passada do rebolo pelo valor mximo do nvel de potncia por passada do rebolo, conforme visto na equao 1. DPO = S EA xPOTMX

(1)

Segundo Aguiar (1997), o comportamento do parmetro DPO revelou um crescimento ao longo das passadas do rebolo at o momento da queima, apresentando assim uma caracterstica mais expressiva em revelar a queima superficial da pea do que simplesmente os sinais de emisso acstica e os sinais de potncia eltrica. O parmetro DPO demonstrou ser eficiente na deteco da queima superficial, e poder ajudar muito s empresas no monitoramento de queima no processo de retificao. 3.2 Parmetro DPKS O parmetro DPKS surgiu da necessidade de se aumentar sensibilidade do parmetro DPO, entretanto, sem necessariamente se preocupar com a sua amplitude e sim com a variao entre as passadas. Atravs deste parmetro, pretende-se encontrar o momento exato onde a queima teve incio. O DPKS calculado pelo desvio padro da Emisso Acstica multiplicado pela somatria da potncia subtrada do seu desvio padro elevado quarta potncia. A equao 2 representa o parmetro DPKS: i =m 4 DPKS = POT (i ) S POT * S EA i =1

(2)

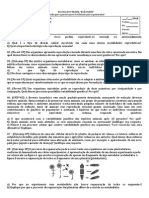

possvel notar que esse valor aumenta dependendo do nmero de pontos obtidos na passada e pode variar muito, pois, graas a esta variao que pode chegar a mais de cem vezes, possvel destacar com preciso o momento que a queima se inicia. 4. Bancada de ensaios Os ensaios foram realizados atravs da passagem do rebolo sob a pea at o limite da queima. Em cada passada foi-se calculado os parmetros descritos, pois, por definio necessrio o fim da devida passagem. Para isso foi montada a bancada para os ensaios de acordo com o diagrama da figura 1:

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

Figura 1 - Diagrama da bancada de ensaios

Atravs dos mdulos de Emisso Acstica e Potncia Eltrica do Motor, os sinais so captados dos sensores e levados at a placa de aquisio de dados da National Instruments onde so convertidos para valores digitais. O modelo da placa da National Instruments PCI 6035E que tem 16 entradas analgicas de 16 bits, 2 sadas analgicas de 12 bits e 8 canais digitais de entradas e sadas. A taxa de aquisio desta placa pode chegar a 200.000 amostras por segundo, sendo mais do que suficiente para o caso proposto. A preciso desta placa de aproximadamente de 150V (1 LSB) alm de apresentar pouca sensibilidade na presena de rudos. Esta placa foi instalada num microcomputador do tipo PC AMD XP 1800 com 128MB de memria RAM. A taxa de amostragem utilizada nos ensaios foi de 10000 amostras por segundo. Para a medio de potncia eltrica do motor de induo trifsico de 7,5 cv, responsvel pelo acionamento do rebolo da retificadora, utilizou-se um mdulo conversor de potncia contendo um sensor de efeito Hall do fabricante Nana Eletronics Co. Ltda, e um transdutor piezeltrico de tenso. Estes dois sinais, de tenso e de corrente, so constantemente multiplicados por um circuito-integrado multiplicador analgico MPY634KP gerando o sinal de potncia analgico. O motor alimentado por um inversor de freqncia modelo CFW-02 de 380VAC para 7,5 cv do fabricante WEG. Devido ao inversor, optou-se em medir a sua potncia de entrada, mesmo sabendo que esta potncia no corresponde consumida pelo motor, pois, na presena de fora de corte a potncia tende a variar e normalmente os parmetros de queima captam este tipo de variao. A emisso acstica gerada no processo de retificao foi medida por intermdio de um sensor do tipo piezeltrico do fabricante Sensis (modelo BM12) acoplado ao suporte prximo pea para garantir uma aquisio de sinais livres de rudos indesejveis. Este sensor ento ligado num mdulo tambm da Sensis que calcula o valor RMS deste sinal, utilizando um tempo de integrao de 1ms. Este sinal RMS calculado ento entregue a placa de aquisio de dados.

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

O ao utilizado nos corpos de ensaio foi o ABNT1045 temperado. As peas utilizadas neste trabalho possuem a forma de um prisma retangular de dimenses de 98,65 mm de comprimento, 48,79 mm de altura e 8,67 mm de largura. A mquina retificadora utilizada para a Retificao Tangencial Plana do fabricante Sulmecnica modelo 1055E e faz parte do Laboratrio de Usinagem por Abraso do Departamento de Engenharia Mecnica da Faculdade de Engenharia da UNESP Bauru. O rebolo utilizado foi de xido de Alumnio modelo NORTON AA46M6V. O fluido de corte adotado nos ensaios definitivos foi do tipo emulso (concentrao 5%). 5. Resultados obtidos 5.1 Aspectos visuais Aps o inicio do processo de retificao, a condio de finalizao adotada foi quando uma queima severa ocorria ou quando se atingisse um determinado nmero de passadas. Estipulouse a vigsima sexta passada. O que ocorresse primeiro provocava o fim dos ensaios na pea. Apesar disso, pode-se notar que nenhuma destas opes ocorreu com a pea 1. Isto porque esta pea foi deixada propositadamente sem a queima severa para servir como referncia durante as anlises, pois a situao de queima e de no queima muitas vezes se encontram prximas demais, dificultando a separao entre queima leve, mdia e severa. A Tabela 1 mostra os resultados obtidos visualmente durante o processo de retificao para cada uma das quatro peas usinadas durante os ensaios com os corpos de prova de ao ABNT 1045.

Passada 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Pea 1 SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ QL QL QM QM Pea 2 SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ QM QM QM QM QS Pea 3 SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ QM QM+ QS Pea 4 SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ SQ QL QL QL+ QL+ QL+ QL+ QL+ QMQMQM QM QMQM QM QM+

SQ QL QM QS

Siglas Sem Queima Queima Leve Queima Mdia Queima Severa

Tabela 1. Histrico das passadas no processo de retificao

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

A definio da queima leve, mdia e severa apresentou variaes durante os ensaios e algumas vezes no foi possvel caracterizar exatamente com uma destas trs possibilidades, por isso, utilizou-se os prefixo + e para representar situaes intermedirias. Por exemplo, a vigsima sexta passada da pea 4 apresentou uma queima mais do que mdia, entretanto, no pode ser considerada como severa. A caracterizao e classificao da queima foram feitas visualmente durante a usinagem de acordo com a colorao das peas, ou seja, atravs da intensidade de saturao da tonalidade do corpo de prova. Comumente esse mtodo utilizado nas operaes de retifica para os mais desprovidos de tecnologia. Aps cada passe da retificadora a superfcie da pea foi classificada como: sem queima, queima leve, queima mdia e queima severa. Ao finalizar o processo em cada corpo, passou para a quantificao visual de queima. Para analisar se ocorreu queima ou no, foram-se digitalizados num scanner os corpos de prova j retificados, mostrados na figura 2. Aps isso, para quantificar a ocorrncia de queima, foram definidos patamares de saturao da cor nestas imagens e contados, em percentagem do total, os pixels digitalizados.

pea 1 pea 2 pea 3 pea 4 Figura 2 Corpos de provas retificados

Tais patamares variam conforme cada condio local, pois, ser susceptvel ao tipo de scanner, aos parmetros de pr-ajuste e as condies de iluminao local, uma vez que a cobertura escura da janela de leitura do scanner ficara aberta devido s dimenses grandes da pea. Para tais aquisies, utilizou-se os nveis de saturao de aproximadamente 50,5% para a queima leve, 43,0% para a queima mdia e de 6,5% para a queima severa em relao cor preta padro. Atravs desta anlise visual, a pea que apresentou um menor grau de queima foi a pea 1 (com 25% da regio com queima), seguida pela pea 3 (com 63% de queima). O grau de queima de ambas as peas ficaram muito prximos, pois as porcentagens de queima leve, mdia e severa so praticamente as mesmas. Com isso, pode-se dizer que o tipo de queima provocada nestas duas peas bem similar, entretanto, as reas da pea recobertas com a queima so diferentes (25% e 63%). Por esse mtodo, pode-se notar tambm que a pea 2 vem em seguida com uma rea total de queima em torno de 91%, onde desta rea, 43% foi queima leve, 53% apresentou queima mdia e apenas 4% apresentou queima severa. A pea 4 sofreu uma rea de queima menor do que a pea 2, entretanto, possvel perceber que os 47% de queima apresentam um grau de severidade maior do que as outras peas, pois a pea 2 teve o maior ndice de queima severa, cerca de 27%.

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

5.2 Anlise paramtrica Atravs dos valores processados nos ensaios, resultaram os grficos em barras das figuras 2, 3, 4 e 5 com os seus devidos parmetros para cada passada do rebolo sobre o corpo de prova, respectivamente para a pea 1, 2, 3 e 4. O eixo das abscissas nos grficos representa as passadas do rebolo durante o ensaio enquanto o eixo das coordenadas indica a amplitude do sinal correspondente do parmetro de queima. O grfico das figuras 3, 4, 5 e 6 representa o DPO e o DPKS, respectivamente, conforme descrito anteriormente.

Figura 3. Valores obtidos de DPO e DPKS, respectivamente Pea 1

Figura 4 Valores obtidos de DPO e DPKS, respectivamente Pea 2

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

Figura 5 Valores obtidos de DPO e DPKS, respectivamente Pea 3

Figura 6 Valores obtidos de DPO e DPKS, respectivamente Pea 4

Para se analisar os resultados montou-se s tabelas seguintes para cada um dos parmetros de queima.

Queima Leve 0,77 No houve No houve 0,61-0,72 Queima Mdia 0,9 0,89-1,08 0,81-0,85 0,82 0,95 Queima Severa no houve 1,18 0,99 no houve

Pea 1 Pea 2 Pea 3 Pea 4

Tabela 2 Anlise do Parmetro DPO

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

Pea 1 Pea 2 Pea 3 Pea 4

Incio da Queima Real Passada 18 Passada 19 Passada 17 Passada 12

Incio da Queima encontrado pelo DPKS Passada 18 Passada 19 Passada 17 Passada 14

Tabela 3 Anlise do Parmetro DPKS

A Tabela 2 foi construda coletando os valores do parmetro DPO onde houve as queimas, subdividindo-a em leve, mdia e severa. Os campos das tabelas so preenchidos com os valores iniciais e finais para cada um dos nveis de queima. Por exemplo, na pea 2 no houve queima leve. O DPO para queima mdia ficou entre 0,89 e 1,08 e o DPO na queima severa foi de 1,18. O parmetro DPKS, tabela 3, mostra em que passada houve o incio da queima, por isso, apresentado na tabela apenas o momento que o DPKS apresentou variao significativa. Uma das colunas da Tabela 3 mostra o esperado enquanto a outra coluna mostra os resultados do parmetro. Nota-se que o DPKS acertou em trs dos quatro casos, entretanto, o erro no foi to grande, pois da dcima segunda para a dcima quarta passada houve uma variao proporcionalmente muito pequena. O DPO apresentou bons resultados em todas as passadas mostrando-se sempre com muita coerncia, pois os nveis de queima leve, mdia e severa ficaram bem definidos. Pode-se notar que para a queima leve tm-se valores de 0,61 a 0,77. Para a queima mdia o parmetro muda e varia entre 0,81 e 1,08. J na queima severa tm-se valores entre 0,99 e 1,18. Nota-se ento que existe uma regio sobreposta entre a queima mdia e severa (de 0,99 a 1,08) que no possvel identificar se houve a ocorrncia de queima mdia ou da queima severa. possvel notar que todos os parmetros apresentaram bons resultados identificando a queima, entretanto, nota-se uma certa impreciso quanto definio de um patamar de queima seguro. Percebe-se tambm que o parmetro DPKS conseguiu identificar o inicio e fim da queima, conforme discutido acima. O parmetro DPKS somente errou na pea 4, onde ao invs de identificar a passada 12, somente apresentou variao significativa na passada de nmero 14. 6. Concluses gerais Todos os parmetros apresentaram-se satisfatrios. O DPO apresentou uma eficcia excelente para o ao ABNT 1045, podendo assim ser aplicados em situaes prticas sem muitos problemas. Tambm o parmetro DPKS atingiu o objetivo esperado para o ao ABNT 1045, mostrando as regies onde a queima se iniciava e o ponto de maior queima no processo. Como pretendido, o monitoramento e a deteco da queima de uma pea num processo de retificao fica determinado pelos valores adquiridos do sistema e no apenas um aspecto visual ou at mesmo vivencia do operador da retificadora. Pode-se afirmar, portanto, que os parmetros podem ser usados em conjunto para oferecer resultados mais precisos evitando que alguma deciso precipitada seja tomada.

XII SIMPEP Bauru, SP, Brasil, 7 a 9 de Novembro de 2005

Referncias

AGUIAR, P. R. Monitoramento da Queima Superficial em Processo de Usinagem por Retificao usando a Potncia Eltrica do Motor de Acionamento e Emisso Acstica. Tese (Doutorado) - Escola Politcnica da Universidade de So Paulo, So Paulo. 1997. AGUIAR, P. R.; WILLETT, P.; WEBSTER, J. Acoustic Emission Applied to Detect Workpiece Burn During Grinding. International Symposium on Acoustic Emission (Standards and Technology Update). 1999, Fort Lauderdale. S. Vahaviolos. Jan. 1999. DINIZ, A. E.; CUPINI, N. L.; VILELLA, R. C. Monitoramento do processo de usinagem por emisso acstica: XI Congresso Brasileiro de Engenharia Mecnica, So Paulo, dez. 1991. INASAKI, I. Sensor Fusion for Monitoring and Controlling Grinding Processes. The International Journal of Advanced Manufacturing Technology. 1999, p. 730-736. JOHNSON, C. D. Process Control Instrumentation Technology. 5 ed. New Jersey: Prentice Hall, 1997, 638 p. MALKIN, S. Grinding Technology: Theory and Applications of Machining with Abrasives. Chichester: Ellis Horwood, Halsted Press, 1989, 275 p. SALMON, S. C. Trabalho no publicado. University of Bristol, 1988 SHAFTO, G. R. Creep Feed Grinding. Tese (Ps-Doutorado) - University of Bristol, Bristol. 1975. YASUI, H.; TSUKUDA, S. Influence of Fluid Type of Wet Grinding Temperature. Bull-Japan: Soc. of Prec. Eng., 1983. v. 17, n. 2, p. 133-134

Das könnte Ihnen auch gefallen

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasVon EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNoch keine Bewertungen

- 01 Fluidos de CorteDokument51 Seiten01 Fluidos de CorteMarcelo R. SalatiNoch keine Bewertungen

- Transporte De Óleos Pesados Em Tubulações Assistidas Por VaporVon EverandTransporte De Óleos Pesados Em Tubulações Assistidas Por VaporNoch keine Bewertungen

- Carlos Eduardo Da Rosa de Matos - TCC2Dokument22 SeitenCarlos Eduardo Da Rosa de Matos - TCC2ws.conta.resevaNoch keine Bewertungen

- Controle DigitalVon EverandControle DigitalNoch keine Bewertungen

- 01 - Introdução Aos Processos de UsinagemDokument24 Seiten01 - Introdução Aos Processos de UsinagemVinicius CunhaNoch keine Bewertungen

- Cobef2013 0193Dokument6 SeitenCobef2013 0193Gislaini SantosNoch keine Bewertungen

- Usinagem A Seco 3Dokument7 SeitenUsinagem A Seco 3toni2727100% (2)

- Parâmetros Geometricos MetrologiaDokument12 SeitenParâmetros Geometricos MetrologiachristophermattarNoch keine Bewertungen

- Análise Dos Processos de Conormação Envolvidos Na Fabricação de Chave FixaDokument6 SeitenAnálise Dos Processos de Conormação Envolvidos Na Fabricação de Chave FixaBruno LimaNoch keine Bewertungen

- Artigo Full Trefilação - FinalDokument10 SeitenArtigo Full Trefilação - Finalfernandolulu565Noch keine Bewertungen

- Sistema de RetençãoDokument10 SeitenSistema de Retençãopaula44167Noch keine Bewertungen

- Artigo Forjamento 1 - DEFINITIVODokument8 SeitenArtigo Forjamento 1 - DEFINITIVOPaula ConcerNoch keine Bewertungen

- Watudo Do Processo de Dobramento de Tubos Usados em Caldeiras de TermeletricasDokument24 SeitenWatudo Do Processo de Dobramento de Tubos Usados em Caldeiras de Termeletricasjoao batista alvesNoch keine Bewertungen

- Análise Da Temperatura de Corte em Uma Peça de Aço 1020, Utilizando Corte A Seco e Fluido Emulsionável, Sintético e Vegetal para Usinagem e Torno Mecânico. (Em Finalização)Dokument5 SeitenAnálise Da Temperatura de Corte em Uma Peça de Aço 1020, Utilizando Corte A Seco e Fluido Emulsionável, Sintético e Vegetal para Usinagem e Torno Mecânico. (Em Finalização)isaquesantosNoch keine Bewertungen

- 3 - Processo de Usinagem PMFDokument51 Seiten3 - Processo de Usinagem PMFmiltonhribeiroNoch keine Bewertungen

- Aula de Trefilaçao Parte 1Dokument9 SeitenAula de Trefilaçao Parte 1Bruno CostaNoch keine Bewertungen

- Pap 0021Dokument8 SeitenPap 0021Fabricio PereiraNoch keine Bewertungen

- Processos de Fabricação - Aula 7Dokument24 SeitenProcessos de Fabricação - Aula 7Guilherme ManhãesNoch keine Bewertungen

- 1 - Conformacao Plastica - ClassificacaoDokument29 Seiten1 - Conformacao Plastica - Classificacaoruibiavatti100% (1)

- Trabalho de Forjamento CompletoDokument27 SeitenTrabalho de Forjamento CompletoRodrigo Arcenio Schwinden100% (1)

- Influência Da Variação Dos Parâmetros de Corte Na Formação Do Cavaco - AtualizadoDokument4 SeitenInfluência Da Variação Dos Parâmetros de Corte Na Formação Do Cavaco - Atualizadod201910709Noch keine Bewertungen

- Estudo Da Rugosidade e Vida de Ferramenta Do Aço Inoxidável Superduplex Astm A-890 Após Fresamento em Diferentes Condições de LubrificaçãoDokument10 SeitenEstudo Da Rugosidade e Vida de Ferramenta Do Aço Inoxidável Superduplex Astm A-890 Após Fresamento em Diferentes Condições de LubrificaçãoInstituto Mauá de TecnologiaNoch keine Bewertungen

- Artigo UsinagemDokument7 SeitenArtigo UsinagemjonathanwarleyNoch keine Bewertungen

- 25.08.11 Modelo para Relatorio - Ensaio DinamométricoDokument8 Seiten25.08.11 Modelo para Relatorio - Ensaio DinamométricoGuilherme Pires da SilvaNoch keine Bewertungen

- Trabalho UsinagemDokument8 SeitenTrabalho UsinagemGuilherme FelicianoNoch keine Bewertungen

- Análise de Microestrutura e Microdureza Do Aço 22MnB5Dokument9 SeitenAnálise de Microestrutura e Microdureza Do Aço 22MnB5Caio GrisottoNoch keine Bewertungen

- Material DidaticoDokument46 SeitenMaterial DidaticoKholen Paulo BenjamimNoch keine Bewertungen

- 3512 5966 1 PBDokument18 Seiten3512 5966 1 PBws.conta.resevaNoch keine Bewertungen

- Deformacao e Engripamento No Processo de EstampagemDokument10 SeitenDeformacao e Engripamento No Processo de EstampagemEdson LimaNoch keine Bewertungen

- Dobras de LaminacaoDokument7 SeitenDobras de LaminacaoLeonardo Gomes de OliveiraNoch keine Bewertungen

- Controle Do Processo de Extrusão de Filme TubularDokument33 SeitenControle Do Processo de Extrusão de Filme TubularGilmar MartinsNoch keine Bewertungen

- LaminaçãoDokument24 SeitenLaminaçãomaxNoch keine Bewertungen

- Mauro Paipa Parte 2Dokument90 SeitenMauro Paipa Parte 2salomao lucio dos santosNoch keine Bewertungen

- Lista 1Dokument11 SeitenLista 1igorNoch keine Bewertungen

- Rizzo LTQ PDFDokument20 SeitenRizzo LTQ PDFmmcasanovaNoch keine Bewertungen

- Cap 2Dokument3 SeitenCap 2Leandro Aparecido SampaioNoch keine Bewertungen

- Creem2022-0092 - Otimização Da Vazão de Lubrirefrigeração Por MQL Na Usinagem Do Aço Abnt 1045Dokument5 SeitenCreem2022-0092 - Otimização Da Vazão de Lubrirefrigeração Por MQL Na Usinagem Do Aço Abnt 1045Juan BlanesNoch keine Bewertungen

- Usinagem HSMDokument26 SeitenUsinagem HSMLaércio FerreiraNoch keine Bewertungen

- Med Desg DarioJoaoLuana v02OKDokument3 SeitenMed Desg DarioJoaoLuana v02OKJosé Willian UfpiNoch keine Bewertungen

- Cutting Temperature Measurement While Machining - A ReviewDokument9 SeitenCutting Temperature Measurement While Machining - A ReviewqxnyqhhcznNoch keine Bewertungen

- 9 - Desgaste em Ferramentas de UsinagemDokument22 Seiten9 - Desgaste em Ferramentas de UsinagemFELIPE ALMEIDANoch keine Bewertungen

- ZtaDokument10 SeitenZtaGabriel da Silva PeixotoNoch keine Bewertungen

- Avarias, Desgaste e Mecanismos de Desgaste Da Ferramenta PDFDokument11 SeitenAvarias, Desgaste e Mecanismos de Desgaste Da Ferramenta PDFGisele FernandaNoch keine Bewertungen

- Relatorio Influencia Ang de Saida TorneamentoDokument7 SeitenRelatorio Influencia Ang de Saida Torneamentomaxsuel rangel da SilvaNoch keine Bewertungen

- TPM 11 PortugueseDokument8 SeitenTPM 11 PortugueseMariana MagalhãesNoch keine Bewertungen

- LaminaçãoDokument52 SeitenLaminaçãoAntonio Ederson Pereira QueirozNoch keine Bewertungen

- 06 - Processos de Conformação MecânicaDokument33 Seiten06 - Processos de Conformação MecânicaLucas IsaiasNoch keine Bewertungen

- Introdução A Processos de Fabricação Por UsinagemDokument25 SeitenIntrodução A Processos de Fabricação Por UsinagemMatheus CapanoNoch keine Bewertungen

- Trefilagem 1Dokument15 SeitenTrefilagem 1Yan Felipe CavalcanteNoch keine Bewertungen

- Relatório 2 - TecMec 2Dokument9 SeitenRelatório 2 - TecMec 2arthurpbdfNoch keine Bewertungen

- Conformação MecânicaDokument39 SeitenConformação MecânicaRenato César Andrade100% (2)

- APLICAÇÕES - Fluidos de Corte, Usinagem A Seco e MQFDokument2 SeitenAPLICAÇÕES - Fluidos de Corte, Usinagem A Seco e MQFGabriela RodriguesNoch keine Bewertungen

- Theomam ArtDokument13 SeitenTheomam ArtmariliaNoch keine Bewertungen

- Coloquio-2014 - Temperatura de Usinagem No Torneamento Da Liga Ti-6al-4v Com o Uso de Lubrificantes SolidosDokument4 SeitenColoquio-2014 - Temperatura de Usinagem No Torneamento Da Liga Ti-6al-4v Com o Uso de Lubrificantes SolidosRicardo Ribeiro MouraNoch keine Bewertungen

- Conformação de MetaisDokument68 SeitenConformação de MetaisTaisa PachecoNoch keine Bewertungen

- Estudo de Usinagem A SecoDokument8 SeitenEstudo de Usinagem A SecojunioratnNoch keine Bewertungen

- Processos de Conformação Mecânica e UsinagemDokument29 SeitenProcessos de Conformação Mecânica e UsinagemPriscilla DinizNoch keine Bewertungen

- Nitretação A GásDokument12 SeitenNitretação A GásjulioNoch keine Bewertungen

- Aula 15-16Dokument5 SeitenAula 15-16Richard RicardoNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v4Dokument4 SeitenConteúdo Programático - Cálculo I v4Luiz Fernando S. SantosNoch keine Bewertungen

- Luiz FernandoSantosProfileDokument2 SeitenLuiz FernandoSantosProfileLuiz Fernando S. SantosNoch keine Bewertungen

- CorrecaoDokument6 SeitenCorrecaoLuiz Fernando S. SantosNoch keine Bewertungen

- Cap 03Dokument3 SeitenCap 03Welington VilelaNoch keine Bewertungen

- Conteudo Programatico Calculo IDokument2 SeitenConteudo Programatico Calculo ILuiz Fernando S. SantosNoch keine Bewertungen

- Exercicios Fisica 1Dokument8 SeitenExercicios Fisica 1Luiz Fernando S. SantosNoch keine Bewertungen

- Conteudo Adicional - Sabados - SIDokument1 SeiteConteudo Adicional - Sabados - SILuiz Fernando S. SantosNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v4Dokument4 SeitenConteúdo Programático - Cálculo I v4Luiz Fernando S. SantosNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v4Dokument4 SeitenConteúdo Programático - Cálculo I v4Luiz Fernando S. SantosNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v3Dokument2 SeitenConteúdo Programático - Cálculo I v3Luiz Fernando S. SantosNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v3Dokument2 SeitenConteúdo Programático - Cálculo I v3Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 2a Prova 2005 DepDokument2 SeitenCalculo I 2a Prova 2005 DepLuiz Fernando S. SantosNoch keine Bewertungen

- Conteúdo Programático - Cálculo I v4Dokument3 SeitenConteúdo Programático - Cálculo I v4Luiz Fernando S. SantosNoch keine Bewertungen

- Conteudo Programatico Calculo IDokument2 SeitenConteudo Programatico Calculo ILuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 1a Prova Simulada 2005Dokument1 SeiteCalculo I 1a Prova Simulada 2005Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I Substitutiva 2005 DepDokument1 SeiteCalculo I Substitutiva 2005 DepLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 2a Prova 2005 DepDokument2 SeitenCalculo I 2a Prova 2005 DepLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I SUB 1o Sem 2006Dokument1 SeiteCalculo I SUB 1o Sem 2006Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I Exame 2o Sem 2004Dokument2 SeitenCalculo I Exame 2o Sem 2004Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I SUB 2o Sem 2006Dokument1 SeiteCalculo I SUB 2o Sem 2006Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 1a Prova 2005 2o SemDokument2 SeitenCalculo I 1a Prova 2005 2o SemLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I EXAME1o Sem 2006Dokument1 SeiteCalculo I EXAME1o Sem 2006Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I Exame 2o Sem 2004Dokument2 SeitenCalculo I Exame 2o Sem 2004Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I SUB 2o Sem 2006Dokument1 SeiteCalculo I SUB 2o Sem 2006Luiz Fernando S. SantosNoch keine Bewertungen

- 1a Prova de Calculo I Do 1o Sem de SI 2006 BDokument1 Seite1a Prova de Calculo I Do 1o Sem de SI 2006 BLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I ExameDokument2 SeitenCalculo I ExameLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 1a Prova Simulada 2005Dokument1 SeiteCalculo I 1a Prova Simulada 2005Luiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 2a Prova 2007 2o SemDokument1 SeiteCalculo I 2a Prova 2007 2o SemLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 1a Prova 2005 2o SemDokument2 SeitenCalculo I 1a Prova 2005 2o SemLuiz Fernando S. SantosNoch keine Bewertungen

- Calculo I 1a Prova 2005 2o SemDokument2 SeitenCalculo I 1a Prova 2005 2o SemLuiz Fernando S. SantosNoch keine Bewertungen

- As Heranças Ligadas Ao Sexo Foram Identificadas Primeiramente em Outras Espécies 2024Dokument7 SeitenAs Heranças Ligadas Ao Sexo Foram Identificadas Primeiramente em Outras Espécies 2024rfernando10Noch keine Bewertungen

- Cesar Camargo MarianoDokument140 SeitenCesar Camargo MarianoIvan Beck100% (3)

- Roteiro para o Trabalho de Educação FísicaDokument2 SeitenRoteiro para o Trabalho de Educação FísicaTulio KuriiwaNoch keine Bewertungen

- Psicologia Do Desenvolvimento Da Criança e Do Adolescente - Unidade1Dokument13 SeitenPsicologia Do Desenvolvimento Da Criança e Do Adolescente - Unidade1Anabela SousaNoch keine Bewertungen

- Tóp Revolução Inglesa, Revolução Francesa, Rev Americana Independencia América EspanholaDokument2 SeitenTóp Revolução Inglesa, Revolução Francesa, Rev Americana Independencia América EspanholaHellen OliveiraNoch keine Bewertungen

- Nom#25 Fevereiro2020 PDFDokument81 SeitenNom#25 Fevereiro2020 PDFMagusAndréLNoch keine Bewertungen

- Exercitando (Aula01 Top1)Dokument1 SeiteExercitando (Aula01 Top1)Zaquiel AndradeNoch keine Bewertungen

- A Lua No CinemaDokument5 SeitenA Lua No CinemaMilena GuedesNoch keine Bewertungen

- Teologia Da TrindadeDokument20 SeitenTeologia Da TrindadeLeandro Luiz ArmelinNoch keine Bewertungen

- Aje SalugaDokument3 SeitenAje Salugawalney0% (1)

- (Des) Localização Do Meio e Outras Rotas - Tese Claudia ZimmerDokument234 Seiten(Des) Localização Do Meio e Outras Rotas - Tese Claudia ZimmerelaineNoch keine Bewertungen

- PG04-Propagacao de Onda em Dieletricos Com PerdaDokument4 SeitenPG04-Propagacao de Onda em Dieletricos Com PerdaTobias Salazar BarbosaNoch keine Bewertungen

- 1º Teste Geografia 1º PERIODO ESAGDokument4 Seiten1º Teste Geografia 1º PERIODO ESAGLinda PereiraNoch keine Bewertungen

- Etica No Trabalho PsicopedagogicoDokument45 SeitenEtica No Trabalho PsicopedagogicoProf. Guilherme GonçalvesNoch keine Bewertungen

- Tributacao Do Sistema FinanceiroDokument21 SeitenTributacao Do Sistema FinanceiroSergio Alfredo Macore100% (3)

- Moeda, Câmbio e Conversões MonetáriasDokument24 SeitenMoeda, Câmbio e Conversões MonetáriasbrunodealmeidaNoch keine Bewertungen

- S Ou Z e Outros para DitadoDokument47 SeitenS Ou Z e Outros para DitadoAlbertefernandaOliveiraNoch keine Bewertungen

- 0730 - Monitorização e Medição de ProcessosDokument114 Seiten0730 - Monitorização e Medição de Processosisabel roseiro100% (1)

- Resenha Figuras de RetóricaDokument7 SeitenResenha Figuras de RetóricaSoutoAndersonNoch keine Bewertungen

- Modelo Do Termo de Compromisso de Estágio ObrigatórioDokument3 SeitenModelo Do Termo de Compromisso de Estágio ObrigatórioRobert SimãoNoch keine Bewertungen

- Trabalho Sobre Frases, Orações e Períodos Sujeito e Predicado e Tipos de Sujeitos - 7º Ano ADokument3 SeitenTrabalho Sobre Frases, Orações e Períodos Sujeito e Predicado e Tipos de Sujeitos - 7º Ano APamela FreitasNoch keine Bewertungen

- Exercícios de Reprodução Sexuada e AssexuadaDokument2 SeitenExercícios de Reprodução Sexuada e AssexuadaSheila Souza Vieira100% (4)

- SARMENTO Manuel GOUVEIA Maria Cristina SoaresDokument15 SeitenSARMENTO Manuel GOUVEIA Maria Cristina SoaresAna Maria Rosatto ServelhereNoch keine Bewertungen

- Cantos Do Tempo Pascal 2022Dokument2 SeitenCantos Do Tempo Pascal 2022Igor FernandesNoch keine Bewertungen

- Uma Visao Mais Que Estatistica PDFDokument9 SeitenUma Visao Mais Que Estatistica PDFTelmaFaraldoNoch keine Bewertungen

- Vivenciando o Suicídio Na Família Do Luto À Busca Pela SuperaçãoDokument8 SeitenVivenciando o Suicídio Na Família Do Luto À Busca Pela SuperaçãoAndréa Luiza da SilveiraNoch keine Bewertungen

- CP EO MAT b1 P7 Internet SC PDFDokument42 SeitenCP EO MAT b1 P7 Internet SC PDFLaís RaquelNoch keine Bewertungen

- Sombras Urbanas Livro BasicopdfDokument371 SeitenSombras Urbanas Livro BasicopdfLara P. CarvalhoNoch keine Bewertungen

- Museu Virtual 4 UnidadeDokument13 SeitenMuseu Virtual 4 UnidadeClecia OliveiraNoch keine Bewertungen

- Boas Práticas de Manipulação de Produtos EstéreisDokument12 SeitenBoas Práticas de Manipulação de Produtos EstéreisgbmmmNoch keine Bewertungen