Beruflich Dokumente

Kultur Dokumente

Reyes Primitivo - TPM - OEE para Ope Rad Ores Ed

Hochgeladen von

elviogonzalez6094Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Reyes Primitivo - TPM - OEE para Ope Rad Ores Ed

Hochgeladen von

elviogonzalez6094Copyright:

Verfügbare Formate

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

MANTENIMIENTO PRODUCTIVO TOTAL (TPM) PARA OPERADORES

DR. PRIMITIVO REYES AGUILAR Abril, 2007 Mail. Primitivo_reyes@yahoo.com / Cel. 044 55 52 17 49 12

Pgina 1 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

CONTENIDO

MDULO 1. CONCEPTOS BSICOS DEL TPM

MDULO 2. MANTENIMIENTO AUTNOMO

19

MDULO 3. EVENTOS KAIZEN

34

Pgina 2 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

MDULO 1. CONCEPTOS BSICOS DEL TPM

1.1 Introduccin

Despus de haber implantado las 5ss, y sabiendo que es la parte inicial de un proceso de mejora continua en cualquier organizacin, estamos en condiciones de iniciar con la implantacin del TPM. Las funciones de mantenimiento dentro de las empresas industriales, se ha entendido tradicionalmente como un mal necesario, sin embargo la funcin que desempea el mantenimiento es primordial, ya que de esto depende garantizar la capacidad de una empresa.

Conforme se incrementa el nivel de automatizacin, la calidad, la productividad, el costo, los inventarios, la seguridad, la salud y la tasa o salida de produccin, cada vez dependen ms del equipo de produccin. Entre los beneficios del TPM se encuentran:

Productividad: incremento en la productividad del personal; valor agregado por persona; tasa de operacin; y fallas reducidas. Calidad: reduccin de defectos en proceso; defectos del producto; quejas y devoluciones. Costo: Reduccin en personal; en costos de mantenimiento; en energa Entrega: reduccin de inventarios, incremento en vueltas de inventario. Seguridad / Medio ambiente: cero accidentes, cero contaminantes. Moral: incremento de generacin de ideas, juntas de grupos pequeos y participacin del personal.

Las cuatro etapas de desarrollo del TPM

El mantenimiento preventivo se introduce en los 1950s, el mantenimiento productivo en los 1960s. El desarrollo del TPM se inicia en los 1970s. El periodo previo a 1950, puede referirse como un periodo de mantenimiento correctivo. Etapa 1. Mantenimiento correctivo de fallas

Pgina 3 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Etapa 2. Mantenimiento preventivo y predictivo Etapa 3. Mantenimiento productivo Etapa 4. Mantenimiento productivo total (TPM) Definicin del TPM La palabra Total tiene varias implicaciones. A continuacin se describen los significados de esta palabra: Eficiencia Total Mantenimiento Total Participacin Total El primer aspecto de la palabra total de Mantenimiento Productivo Total, es conseguir una excelente eficiencia total del equipo. El segundo es aplicar un sistema de mantenimiento total para todo el tiempo de vida til del equipo, involucrando prevencin del mantenimiento, mantenimiento preventivo y predictivo, mantenimiento correctivo planeado y mejora del mantenimiento. Y el tercer aspecto de la palabra total es la participacin total del personal, desde la gente que est en la planta hasta los gerentes y directivos. En resumen, el Mantenimiento Productivo Total es la bsqueda de la eficiencia productiva, mediante la participacin de los operadores y el involucramiento de las funciones de soporte, para prevenir fallas y paros de la operacin del equipo y del proceso.

Objetivos El objetivo final es maximizar la efectividad operacional del equipo con el involucramiento de los operadores.

Pgina 4 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Se enfoca a mejorar el tiempo efectivo y reducir el volumen de producto defectuoso, predecir y prevenir fallas as como permitir la participacin de los recursos humanos y facilitar la administracin visual. El Mantenimiento Productivo Total:

Busca maximizar la eficiencia de los equipos (mejora de la Busca establecer un sistema para mantener el equipo maximizando El Mantenimiento Productivo Total opera en todas las reas

eficiencia).

su vida til de utilizacin. involucradas con los equipos, incluyendo la planeacin, utilizacin y el rea de mantenimiento.

Permite desarrollar habilidades y experiencia con todos los

empleados involucrados.

Fallas en la v

Fig. 1.1 Aumento de la vida til por medio del TPM

Tasa de falla Lamda

Pgina 5 de 35

Sin

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Enfoque

Exponer defectos escondidos y prevenir fallas antes que ocurran.

Fig. 1.2 Prevencin de fallas y paros mayores con TPM

Administracin Tpica del Mantenimiento

En el Mantenimiento Productivo Total, la mayor parte de la inspeccin y mantenimiento del equipo (limpieza, lubricacin, reajustes, etc.), es llevado a cabo personalmente por el mismo operador. Puede ponerse en prctica de manera simple: Si el equipo es tratado con cuidado, entonces las fallas y defectos decrecern gradualmente.

Tor fl

1.2 Las seis grandes prdidas

El concepto de Mantenimiento Productivo Total incluye eliminar las prdidas y elevar el equipo a su mxima eficiencia. Siempre existen las prdidas, desde las

Incorr debidas a descomposturas, cambios y preparaciones, hasta prdidas por defectos, lubrica Planta Escondida

administracin y ajustes. La variacin siempre esta presente, dependiendo de la estas prdidas y se refiere a ellas como Las 6 Grandes Perdidas. naturaleza y tipo de industria, pero el Mantenimiento Productivo Total generaliza

Velocidad

Pgina 6 de 35

Sobrecalentamiento

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Para alcanzar la efectividad total del equipo, el TPM trabaja para eliminar las seis grandes prdidas que son obstculos para la efectividad del equipo: Fig. 1.3 Ejemplos de Prdidas

1. Al intentar arrancar la 15 minutos de retrazo

Tenia el Limit Switch blo

2. De repente se rompi

De la mquina, mantenim 60 minutos en repararla

Pgina 7 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

3. Una mquina se par

Aceite abajo del mnimo, pero se par 15 minutos

Luz indicadora 4. Elnivel supervisor al tomar de bajo se da cuenta que la mq procesa 20 piezas por ho lugar de 30. No se podr con el pedido del cliente

Pgina 8 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

5. La puerta no cierra ad veces el operador debe m switch de seguridad, aun segundos hoy ha fallado minutos de tiempo muer

6. Los operadores nuevo capacitados, generando muertos por falta de par procesos por 30 minutos

Pgina 9 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

7. Se realiz un cambio producto en la mquina, hacer el cambio y los aju

Se contabilizaron los tiem ocurridos por diferentes minutos de prdida

Pgina 10 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Tiempo muerto: 1. Falla del equipo al salir fuera de operacin, por falta de mantenimiento o partes desgastadas. 2. Preparacin y ajuste Prdidas de velocidad 3. Trabajo en vaco y paros menores debido a operacin anormal de sensores, bloqueos de transportadores, etc. 4. Velocidad reducida - debida a discrepancias entre la velocidad diseada y real del equipo, por operacin anormal del equipo, falta de entrenamiento. 5. Rendimiento reducido por arranque de mquinas y ajustes hasta que la produccin es estable. Defectos: 6. Defectos de proceso - debidos a desperdicios y defectos de calidad a ser reparados. En el caso de procesos continuos, se tienen prdidas por paros que resultan del propio trabajo o de los ajustes regulares presupuestados en el plan anual de mantenimiento por las cuales el equipo debe ser detenido. Existen tambin prdidas por fallas del proceso. Estas resultan por la ocurrencia de problemas con las materias primas, derrames o atascos hasta errores operativos. Existen luego las prdidas normales relativas a la produccin, derivadas del arranque y paro de las plantas. Estas son las mayores prdidas de la operacin de las plantas.

Pgina 11 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

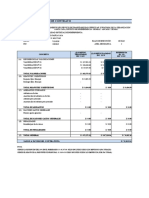

1.3 Mediciones en el TPM

La efectividad operacional del equipo (OEE) es una medicin del tiempo disponible, desempeo y calidad. Cuando el equipo es nuevo se espera que haga un cierto nmero de partes en un cierto periodo de tiempo con un nivel predecible de calidad durante la vida til del equipo. Esto se denomina la Funcin Estndar. En TPM, cada vez que el equipo no cumpla las expectativas por cualquier razn, se tiene una prdida (o falla) de la funcin estndar.

EQUIPOS

TIEMPO DE OPERACIN

Fig. 1.4 Efecto de las 6 grandes prdidas

PRDIDA

TIEMPO TRABAJ ANDO

PRDIDA

POR

PAROS

TIEMPO NETO DE OPERACIN

Pgina 12 de 35

POR CADA DE VELOCIDAD

PRDIDA

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Anlisis de

365 das al ao p

TIEMPO

Fig. 1.5 Anlisis de prdidas

La OEE mide la eficiencia disponible en el tiempo (tiempo disponible planeado del equipo contra tiempo no planeado o tiempo muerto), el desempeo (nmero de

TIEMPO DE C

partes hechas comparadas contra las tasas estndar), y la calidad (nmero de defectos comparados contra el nmero de partes hechas). Un OEE del 100% significa que hay cero tiempos muertos y cero defectos.

TIEMPO DE OPERACIN

Primeramente, el tiempo que se supone que el equipo estar operando es tratado como horas de carga. Las prdidas, por ejemplo, de descomposturas, cambios, preparaciones, desgaste de herramental y cambio y arranques, son totalizadas y clasificadas como prdidas por paro y por tanto, deducidas.

Prdid rendim Lo que queda son las horas operativas del equipo, pero las prdidas

TIEMPO REAL DE OPERACIN

debidas, por ejemplo, a paros menores, baja velocidad de operacin y prdidas de

TIEMPO OPER. defectos y retrabajos, obtenemos las horas fundamentales de operacin; esto es, CON VALOR Prdidas por calidad AGREGADO 35 Pgina 13 de EGE

desempeo, an tienen que ser deducidas antes de que las horas de produccin verdaderas salgan a relucir. Solamente despus de deducir las prdidas por

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

las horas reales de generacin de valor. La tasa de operacin, calculada de esta forma, es la efectividad total del equipo y nos indica si el Mantenimiento Productivo Total est trabajando. Generalmente las tasas de operacin del equipo son tan altas como estas prdidas lo permiten. En casi todos los lugares de trabajo, la eficiencia total del equipo previa a la introduccin del Mantenimiento Productivo Total, va de un 40 a un 60% (en el mejor de los casos). Esto significa que el equipo est siendo utilizado efectivamente solo la mitad del tiempo. Esta es la realidad. El Mantenimiento Productivo Total puede mejorar esta eficiencia total del equipo a un 85% o mejor, esto es, que la productividad del equipo existente pudiera ser simplemente duplicada. La efectividad del equipo se determina con base en su disponibilidad, su eficiencia de desempeo y eficiencia de calidad como sigue:

Pgina 14 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

E T E = D is p o n ib ili E je m p lo : E T E

E Q U IP O S

T IE M P O D E O P E R AC I N

Fig. 1.6 Medicin de la efectividad con las 6 grandes prdidas La disponibilidad operacin, al tiempo de carga:

La tasa de operacin o disponibilidad se basa en la relacin del tiempo de

P R DIDA POR P A RO S

T IE M P O T R AB A J A N D O

Disponibilidad = tiempo de operacin / tiempo de carga = = (tiempo de carga tiempo muerto) / tiempo de carga

P R DIDA disponible total menos el tiempo muerto planeado. El tiempo muerto planeado es T IE M P O N E T O POR el tiempo programado para actividades planeadas de mantenimiento. D E O P E R A C I N C A D A D E V E LO CIDA D

Pgina 15 de 35

El tiempo de carga es el tiempo disponible por da o mes, obtenido del tiempo

T IE M P O D E R DIDA P

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Por ejemplo: Un turno de 8 horas tiene 480 minutos, si el tiempo muerto planeado por da es 20 minutos, el tiempo de carga por da ser 460 minutos. Si adems se suman los tiempos muertos por los conceptos siguientes: fallas 20 minutos, ajustes 20 minutos, y paros 20 minutos, con un total de 60 minutos. El tiempo de operacin = tiempo de carga tiempo muerto por fallas y ajustes = 460 60 = 400 minutos. La disponibilidad = 400 / 460 x 100 = 87% Eficiencia de desempeo La eficiencia del desempeo es el producto de la tasa de la velocidad de operacin y la tasa de operacin neta. La tasa de velocidad de operacin = tiempo de ciclo terico / tiempo de ciclo real Por ejemplo: Si el ciclo de operacin por artculo es de 0.5 minutos y el tiempo de ciclo real es de 0.8 minutos, se tiene: Tasa de velocidad de operacin = 0.5 / 0.8 x 100 = 0.625 = 62.5% La tasa neta de operacin mide el mantenimiento de una velocidad dada sobre un periodo de tiempo dado. Calcula prdidas resultantes de paros menores, as como las prdidas que no se registran en las bitcoras, tales como pequeos problemas y ajustes. Tasa neta de operacin = Tiempo real de proceso / Tiempo de operacin = = Cantidad procesada x tiempo de ciclo real / tiempo de operacin.

Pgina 16 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Por ejemplo si el nmero de artculos procesados por da es de 400, el tiempo de ciclo real es de 0.8 minutos y el tiempo de operacin es de 400 minutos. Tasa neta de operacin = (400 x 0.8 / 400 ) x 100 = 80% Las prdidas causadas por paros menores es del 20%.

Eficiencia de desempeo=Tasa neta de operacin x tasa de velocidad de operacin = Eficiencia desempeo = Cantidad procesada x tiempo de ciclo real x tiempo de ciclo ideal Tiempo de operacin Tiempo de ciclo real Eficiencia de desempeo = Cantidad procesada x tiempo de ciclo ideal = Tiempo de operacin

Eficiencia de desempeo =( 400 x 0.5 ) / 400 x 100 = 50% (0.625 x 0.80 x 100 = 50%) Si la tasa de calidad es del 98%, entonces la efectividad operacional del equipo es:

Efectividad operacional del equipo (OEE) = Disponibilidad x Eficiencia de desempeo x Tasa de calidad de productos = (0.87 x 0.50 x 0.98 x 100) = 42.6%

Con base en la experiencia, las condiciones ideales son: Disponibilidad ... mayor a 90% Eficiencia de desempeo... mayor a 95% Tasa de calidad de productos ... mayor a 99% Eficiencia total del equipo ... mayor al 85%

Pgina 17 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

1.4 Acciones para cero fallas

Para eliminar las fallas se deben exponer los defectos escondidos y atacarlos antes de que el equipo falle. Las siguientes cinco acciones ayudan a eliminar las fallas: 1. Mantener bien controladas las condiciones bsicas (limpieza, lubricacin, atornillado y ajustes). 2. Apego a procedimientos adecuados de operacin 3. Restablecer la deterioracin 4. Mejorar debilidades en diseo 5. Mejora de habilidades de operacin y mantenimiento

C inco acciones para evitar fallas

1. M antener condiciones bsicas

2. Apego a procedim ientos de operacin

3. Restablecer deterioracin

4. Corregir defectos en diseo

5. Prevenir errores hum anos

Descubrir y prevenir deterioracin

Establecer m todos de reparacin

Prevenir errores de operacin

Prevenir errores de reparacin

M ejora de habilidades de m antenim Fig. 1.7 Mejora de habilidades deflujo de acciones para evitar fallas iento Diagrama de operacin

Pgina 18 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

MDULO 2. MANTENIMIENTO AUTNOMO 2.1 Introduccin

La falta de conciencia en relacin al TPM genera situaciones como las siguientes: Equipo sucio o descuidado Tuercas y tornillos flojos, producen inestabilidad visible Fugas de filtros de aire que requieren ser removidos y limpiados Lubricantes sucios, requieren cambio Instrumentos de medicin sucios dificultan su lectura Ruidos anormales en bombas hidrulicas Mquinas con vibracin y ruidos Superficies sucias

Fig. 1.8 Situacin anterior al mantenimiento autnomo

Pgina 19 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Fig. 1.9 Fricciones por falta de trabajo en equipo El mantenimiento autnomo promueve conciencia en el equipo, la concienciacin en el equipo se refiere a cuatro habilidades: (1) descubrir anormalidades; (2) atender anormalidades; (3) establecer condiciones ptimas del equipo; (4) mantener el equipo en ptimas condiciones.

Atende anormalida

Fig. 1.10 Habilidades del equipo de mantenimiento autnomo Pgina 20 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Objetivos del mantenimiento autnomo:

Eliminar las seis mayores prdidas e incrementar la efectividad operacional del equipo por medio de actividades de grupos pequeos con el apoyo de la administracin. Educar a los empleados en conocimientos y habilidades relacionados con los equipos. Mejorar el equipo, cambiar los mtodos de trabajo, y revitalizar el lugar de trabajo. Asegurar la calidad del producto al 100% estableciendo y manteniendo condiciones para cero defectos

Educacin y entrenamiento Los operadores no dominan las habilidades en un da, es un proceso secuencial que tarda tiempo:

Nivel 1 Reconocer anormalidades como tales. Prepararse mentalmente y fsicamente para mejorar el equipo. Nivel 2 Comprender las funciones y estructura del equipo (cuando son normales y cuando son anormales) Nivel 3 Conocer la relacin entre la precisin del equipo y la calidad Nivel 3 Poder realizar reparaciones del equipo

Pgina 21 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Fig. 1.11 Cuidados a la mquina

Fig. 1.12 Cuidados al personal

Pgina 22 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

2.2 Ocho pasos en el desarrollo de mantenimiento autnomo

Paso 1. Realizar limpieza inicial Metas - Eliminar todo el polvo y partculas para prevenir la deterioracin acelerada - Identificar problemas escondidos al limpiar y corregirlos - Familiarizarse con el equipo y ser sensible a sus necesidades - Atacar los problemas en equipo de trabajo; aprender habilidades de liderazgo ** La limpieza es inspeccin - Eliminar causas de suciedad; prevenir la generacin de rebabas o polvo y contaminantes - Mejorar la confiabilidad del equipo al evitar que se acumule polvo y suciedad en el equipo - Ampliar el alcance de los esfuerzos de mejora de individuos a equipos pequeos - Estar orgullosos de implementar las mejoras ** Evitar dispersin de partculas localizndolas ** - Reducir el tiempo necesario para limpieza y lubricacin - Mejorar la mantenabilidad por medio de limpieza y lubricacin mejorada - Aprender como trasparentar la gestin por medio de controles visuales simples - Estar orgullosos de implementar las mejoras ** Difcil de limpiar significa difcil de inspeccionar ** Puntos a enfatizar Los empleados aprenden gradualmente que la limpieza es inspeccin y los resultados van ms all de tener el equipo brillante.

2. Atender causas de equipo sucio

Mientras se mejora el mantenimiento del equipo, los operadores no solo conocen como se mejora el equipo, sino que se preparan para continuar trabajando en equipos pequeos

3. Mejorar reas difciles de limpiar

Mientras se mejora el mantenimiento del equipo, los operadores no solo conocen como se mejora el equipo, sino que se preparan para continuar trabajando en equipos pequeos

Pgina 23 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

4. Estandarizar actividades de mantenimiento

- Controlar los tres factores clave para prevenir la deterioracin: limpieza, lubricacin y apretar tornillos y tuercas. - Emitir estndares provisionales de limpieza rutinaria, lubricacin, e inspeccin - Comprender la importancia de mantener la calidad por medio de equipos pequeos - Estudiar las funciones bsicas y estructura del equipo ** Decisiones firmes y adherencia firme ** - Aprender a identificar las condiciones ptimas de desempeo y tener habilidad para el diagnstico - Trabajar con los tcnicos de mantenimiento para aprender los tres factores clave para prevenir la deterioracin - Realizar una inspeccin general de las partes principales del equipo para reemplazar las partes desgastadas y mejorar la confiabilidad - Modificar el equipo para facilitar la inspeccin (y mantenimiento) - Cultivar el sentido de liderazgo y membresa aprendiendo de los operadores ms experimentados ** Formar operadores concientes del equipo que puedan hacerle ajustes ** - Usar listas de verificacin y procedimientos estandarizados efectivamente

Emitiendo y revisando los procedimientos estndar, los operadores comprenden que as como la gente que mantiene el equipo, deben tomar, implementar y promover sus propias decisiones de mantenimiento.

5. Desarrollar actividades de inspeccin generales

Los operadores aprenden los puntos vitales de su equipo por medio de estudio e instruccin, mejoran sus habilidades por medio de la prctica, y confirman su nivel de logro por medio de pruebas.

6. Realizar inspeccin autnoma

Los miembros del equipo prueban su comprensin y adherencia a puntos de inspeccin importantes

Pgina 24 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

- Mejorar la confiabilidad operacional y clarificar condiciones anormales. - Reconocer la operacin correcta, anormalidades, y acciones correctivas apropiadas - Fomentar la autonoma creando sus propias listas de verificacin ** Educar a miembros del equipo a que estn concientes de su equipo y administrar sus condiciones. - Asegurar la calidad y la seguridad estandarizando el trabajo en planta, procedimientos de orden y limpieza y mejorando la productividad - Estandarizar las cantidades y el almacenamiento de inventarios en proceso, inventarios de materia prima, productos, refacciones, jigs, y herramentales - Facilitar la administracin del mantenimiento implementando controles visuales ** Taller de estandarizacin y administracin de condiciones ** - Trabajar juntos en las mejoras que ayudarn a lograr las mtricas organizacionales - Colectar y analizar datos del equipo orientados a mejorar la confiabilidad, mantenabilidad y operabilidad - Promover la mejora continua - Aprender a registrar y analizar datos del equipo y realizar reparaciones simples del equipo

7. Organizar y administrar el lugar de trabajo

Este paso refuerza la estandarizacin de reglamentaciones y controles, mejora de estndares, y uso de controles visuales para facilitar la administracin del mantenimiento.

8. Motivar la administracin autnoma

Las actividades del operador se monitorean para que sean consistentes con las metas de la organizacin.

Pgina 25 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

** Realizar actividades de mejora que refuercen las polticas de la organizacin **

El proceso de capacitacin y desarrollo de habilidades se facilita realizando actividades de mantenimiento autnomo como sigue:

Actividades de TPM Mantenimiento autnomo Pasos Nivel 1 Eliminar deterioracin acelerada Exponer y corregir anormalidades en el equipo 1. Realizar limpieza inicial 2. Atender causas de equipo sucio 3. Mejorar reas difciles de limpiar Eliminar prdidas crnicas por cuellos de botella en produccin Nivel 2 Eliminar fallas Comprender las funciones y estructura del equipo 4. Estandarizar actividades de mantenimiento 5. Desarrollar habilidades generales de inspeccin Mantener cero defectos Nivel 3 Eliminar defectos Comprender la relacin entre equipo y calidad 6. Realizar inspeccin autnoma 7. Organizar y administrar el lugar de trabajo Establecer condiciones para cero defectos Nivel 4 Operacin rentable Facilitar el mantenimiento autnomo del equipo 8. Administrar autnomamente

Mejoras al equipo

Grupos pequeos para cero defectos. Hacer el equipo altamente productivo

Pgina 26 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Mantimiento autnomo 1. Limpieza inicial 2. Atender causas de equipo sucio 3. Mejorar reas dficiles de limpiar 4. Estandarizar actividades de mantenimiento

Fig. 1.13 Influencia positiva del mantenimiento autnomo

2.3 Apoyo de la gerencia en el mantenimiento autnomo

La participacin activa de la gerencia es crucial para el xito del mantenimiento autnomo, las actividades de la gerencia incluyen apoyar la motivacin de los trabajadores, realizar inspecciones y evaluaciones, capacitar y realizar estudios especiales de mantenimiento productivo.

Las 3 actividades clave para los grupos pequeos son: (1) voluntad para trabajar o motivarse; (2) habilidades apropiadas; y (3) ambiente de apoyo.

Motivacin

Cambio Equipo

De

re

Pgina 27 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Los grupos pequeos deben utilizar las tres actividades clave para el mantenimiento autnomo: reuniones frecuentes, un tablero de actividades, y lecciones de un punto. Reuniones Durante las reuniones, los miembros de grupos pequeos ejercitan y desarrollan su liderazgo y habilidades de trabajo en equipo. Las reuniones deben ser: 1. Un momento para reflexionar y revisar. 2. Un momento para hacer mejoras 3. Un momento para pensar acerca de la relacin entre anormalidades y las seis mayores prdidas. 4. Un momento para desarrollar habilidades de observacin y mejora. 5. Un momento para promover adherencia (vgr. Para asegurar el desempeo de las responsabilidades de mantenimiento). 6. Un momento para tormenta de ideas y planes de mejora.

Tablero de boletn de actividades Es una herramienta para desarrollo de planes y polticas, para el listado y asignacin de prioridades a problemas, y para generar y documentar las soluciones. Tambin ayuda a establecer un propsito comn y comprensin entre miembros del grupo.

Pgina 28 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Figura 1.14 Tablero de boletn de actividades de TPM

Pgina 29 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Ejemplos de formatos de apoyo:

a) Ejemplo de procedimiento de Mantenimiento autnomo

No. 1 2 1 2 3 1 2 Parte LIMPIEZA Unidad A Motor LUBRICACI N Dentro del tanque Dentro del convertidor En la flecha INSPECCIN Motor Vlvula Espec. Limpia Limpia Ver nivel Ver nivel Ver nivel polvo? Ajuste Mtodo Limpiador Limpiador Visual Visual Visual Or, oler, tocar Visual Herramient a A A B B B Paro, llamar al tcnico Paro, llamar al tcnico Tiempo Da Sem. 4Hrs. 3Hrs. 5Hrs. 3Hrs. 3Hrs. 30 min. 20 min. O O O O 6 meses 6 meses 6 meses Mes Por Op. Op. Op. Op. Op. Op. Op.

b) Ejemplos de estndar de limpieza y lubricacin

No. 1 2 3 4 5 No. 1 2 3 4 5 reas de limpieza Categora Alrededor del marco Cuerpo principal y alrededores Ventana de mirilla Bomba y vlvulas de aceite Dentro del bobinador reas de lubricacin Categora Lubricador Engranes de friccin Engrane mayor Bomba automtica Puntos de lubricacin Mtodos de limpieza Remover con barra de acero Limpiar con Herramientas de limpieza Tiempo de limpieza 15 min. Da Semana O Mes

Estndares de limpieza Sin desperdicio de hule Nivel de

3 min.

Pgina 30 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

aceite fcil de limpiar Sin aceite y polvo

borra Limpiar con borra 10 min. O

Estndares de lubricacin Nivel de aceite entre lmites alto y bajo Aceite adecuado Engrane bien lubricado

Mtodos de lubricacin Llenar a mano Usar aplicador de aceite Introducir aceite con esptula

Equipo de lubricacin

Tiempo de Da lubricacin 10 min.

Semana O

Mes

3 min.

5 min.

c) Carta de lubricacin (en base a esquema del equipo numerado)

No. Lugares 1 3 2 3 4 5 1 1 1 1 Nombre Palanca de mesa Palanca lateral Flecha de motor Manija Caja de engranes Lubricante Super multi 68 Super multi 10 Da O Sem. O O O O Mes Por Op. Op. Op. Op.

Regulador automtico de lubricacin A. Partes metlicas de tornillos B. Superficie de mesa C. Tornillo maestro

Tasa 2 a 3 gotas / minuto 2 a 3 gotas / minuto 2 a 3 gotas / minuto

Pgina 31 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

d) Lista de verificacin de mantenimiento autnomo

Lugares Lubricacin Palanca de mesa Manija de corte Limpieza Manija lateral Herramental de mquina Inspeccin Polea Husillo Switch lmite Tiempo 1L 20 min. 10 min. 3 horas 5 horas 20 min. 5 min. 10 min. 2M 3M 4J 5V 8L 9M 10M 11J 12V 15L 16M QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ

QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ

QQ QQ QQ

QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ

QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ QQ

QQ QQ

e) Ejemplo de organizacin y orden: Enfoque

Responsabilidad del operador Trabajo

Elementos

Organizar estndares sobre las responsabilidades de los operadores; apegarse a ellos con fe, incluyendo registro de datos. Promover operaciones organizadas y ordenadas as como control visual de inventarios en proceso, productos, defectos, desperdicio, y consumibles (como pintura). Mantenerlos organizados y fciles de encontrar con control visual; establecer estndares para precisin y reparacin. Tener inventarios exactos y asegurar que funciones adecuadamente; inspeccionarlos y corregir su deterioracin; preparar estndares para inspeccin. El operador debe verificar la precisin de su equipo ( cmo afecta a la calidad) y estandarizar procedimientos. Establecer y monitorear operaciones, preparacin / ajustes, y condiciones de proceso; estandarizar inspecciones de calidad; mejorar habilidades de solucin de problemas.

Jigs y herramentales Instrumentos de medicin y dispositivos a prueba de error Precisin del equipo Operacin y tratamiento de anormalidades

Pgina 32 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Lecciones de un punto Cuando los miembros del equipo toman conciencia de de sus habilidades, pueden reconocer que habilidades les faltan. En esta actividades faltantes, se les da capacitacin especfica, con una duracin de no ms de 10 minutos, a esto se le denomina lecciones de un punto. Niveles de habilidad

Nivel del operador No sabe Descripcin No tiene conocimientos suficientes sobre los principios, estndares, procedimientos y equipos. Tiene los conocimientos, pero no sabe como aplicarlos en la prctica Puede usar el conocimiento en algn grado en la prctica, pero no es consistente Ha aprendido la habilidad suficientemente y puede practicarlo consistentemente en la prctica

Sabe slo la teora Conoce en algn grado Sabe con certeza

Las lecciones de un punto se dividen en tres tipos:

Tipo Conocimiento bsico Ejemplos de reparacin Se usa un evento de reparacin real con operadores experimentados como entrenadores Ejemplos de mejora Descripcin Llenar vacos y confirmar conocimientos fundamentales Reforzar habilidades especficas o reas de conocimiento para prevenir recurrencia de problemas Ensear a la gente como tomar acciones correctivas efectivas contra anormalidades a travs de casos de estudio reales

Pgina 33 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

MDULO 3. EVENTOS KAIZEN PARA MANTENIMIENTO AUTNOMO

A. B.

Seleccionar un rea piloto y hacer un mapa del proceso. Analizar los componentes clave del proceso (Tipo A paran el proceso; Tipo B causan fallas de funcionamiento; Tipo C se pueden reemplazar sin afectar el proceso).

C. D.

Hacer una limpieza inicial e inspeccin Colectar datos de C y D y analizarlos, y determinar la Efectividad Operacional del Equipo (OEE).

E. Dar prioridad a mejoras F. Tomar acciones de reparacin, limpieza, ordenar refacciones, etc.

G. H.

Crear plan de accin para las mejoras. Crear listas de verificacin de Mantenimiento Productivo (listas de limpieza, lubricacin, apriete y ajustes)

I. J.

Revisar plan de accin y revisar prioridades Tormenta de ideas, roles de mantenimiento preventivo, responsabilidades y frecuencias, completar las listas de verificacin.

K. Reportar a la gerencia L. Reconocimiento al equipo

M.

Definir el seguimiento al plan de accin (semanal)

N. Evaluar resultados

Pgina 34 de 35

CURSO DE TPM PARA OPERADORES

P. REYES / ABRIL 2007

Ejercicio: Hacer una propuesta de mejora con el mtodo Kaizen:

A. Seleccionar un proceso e identificar un equipo de trabajo. B. Hacer un mapa del proceso y de las operaciones. C. Identificar las partes tipo A. Es necesario Parar el proceso para su reemplazo; Tipo B. Es necesario parar una parte del proceso para su reemplazo; C. Se pueden reemplazar sin parar el proceso. D. Para las tipo A desarrollar listas de verificacin para limpieza, lubricacin, aprietes y ajustes menores (tomar como referencia los formatos ejemplo). E. Desarrollo de un plan de mantenimiento autnomo (tomar como referencia los formatos ejemplo). F. Desarrollo de un plan de auditora y seguimiento.

Pgina 35 de 35

Das könnte Ihnen auch gefallen

- Manto Productivo TotalDokument80 SeitenManto Productivo TotalShoag AndersenNoch keine Bewertungen

- TPM FinalDokument15 SeitenTPM FinalAldahir Bautista SenaNoch keine Bewertungen

- Apuntes TPM Hasta 16112020Dokument54 SeitenApuntes TPM Hasta 16112020GINO PONTIGO MUNOZNoch keine Bewertungen

- Parte 2Dokument34 SeitenParte 2Jacqueline Orozco HernandezNoch keine Bewertungen

- Martes 14Dokument56 SeitenMartes 14juan llaguelNoch keine Bewertungen

- TPMDokument43 SeitenTPMCecilia Janet Mendez Ramirez100% (1)

- Sistemas de Mantenimiento Productivo Total TPMDokument16 SeitenSistemas de Mantenimiento Productivo Total TPMMiguel Ángel Rosas GalindoNoch keine Bewertungen

- Actividad 8 TPMDokument13 SeitenActividad 8 TPMEmmanuel Alejandro Pereira garciaNoch keine Bewertungen

- TPM Mandos MediosDokument156 SeitenTPM Mandos MediosJefferson Vargas Bellido100% (1)

- Sistemas de Mantenimiento Productivo Total (M.P.T.)Dokument6 SeitenSistemas de Mantenimiento Productivo Total (M.P.T.)Gerardo BarriosNoch keine Bewertungen

- JhaneDokument7 SeitenJhaneYanet FernandezNoch keine Bewertungen

- Herramientas para Mejorar La Efectividad de Los EquiposDokument5 SeitenHerramientas para Mejorar La Efectividad de Los EquiposnayeliNoch keine Bewertungen

- Unidad Iv Sistemas de Mantenimiento Producivo TotalDokument10 SeitenUnidad Iv Sistemas de Mantenimiento Producivo TotalELSY JOSCELIN RODRIGUEZ CRUZNoch keine Bewertungen

- Unidad 4Dokument5 SeitenUnidad 4Cesar PalacioNoch keine Bewertungen

- Act 4 Investigacion Del TPMDokument4 SeitenAct 4 Investigacion Del TPMAntonio Ulises Leyva LeyvaNoch keine Bewertungen

- TPMDokument11 SeitenTPMNestor Raul Gomez SalinasNoch keine Bewertungen

- Las 6 Grandes PérdidasDokument78 SeitenLas 6 Grandes PérdidasFernando Paez MendizabalNoch keine Bewertungen

- MANTENIMIENITDokument12 SeitenMANTENIMIENITMarco FernandezNoch keine Bewertungen

- Introducción MPTDokument4 SeitenIntroducción MPTNatalie Ticona Peralta100% (1)

- Introduccion La Segunda Revolucion IndustrialDokument28 SeitenIntroduccion La Segunda Revolucion IndustrialsitrudyNoch keine Bewertungen

- TPMDokument37 SeitenTPMADOLFONoch keine Bewertungen

- Mantenimiento de CalidadDokument34 SeitenMantenimiento de Calidadelian112Noch keine Bewertungen

- Las Seis Grandes Pérdidas de La Conservación - Castro MedinaDokument6 SeitenLas Seis Grandes Pérdidas de La Conservación - Castro MedinaValeria Fernanda Castro MedinaNoch keine Bewertungen

- Unidad 4 y 5 MantenimientoDokument13 SeitenUnidad 4 y 5 MantenimientoMitzury Sanz100% (2)

- Mantenimiento Productivo TotalDokument76 SeitenMantenimiento Productivo TotalJONATHAN URIEL LOPEZ PAZNoch keine Bewertungen

- Ef9 - Investigación Documental TRLCDokument7 SeitenEf9 - Investigación Documental TRLCEdith RuizNoch keine Bewertungen

- Expocicón Del TPMDokument19 SeitenExpocicón Del TPMKaren SalmonNoch keine Bewertungen

- 3.1 Mantenimiento Productivo Total.Dokument7 Seiten3.1 Mantenimiento Productivo Total.Jicel RodríguezNoch keine Bewertungen

- Investigación Unidad 4 Actividad 1 de 2Dokument18 SeitenInvestigación Unidad 4 Actividad 1 de 2MiguelNoch keine Bewertungen

- Definicion Del MTPDokument13 SeitenDefinicion Del MTPAngel Guzmán RamosNoch keine Bewertungen

- Unidad 7 Tecnicas y Folosofias de Mantenimiento (TPM y RCM)Dokument69 SeitenUnidad 7 Tecnicas y Folosofias de Mantenimiento (TPM y RCM)Nicholas SmithNoch keine Bewertungen

- Sistemas de Mantenimiento Productivo Total (MPT) Tema4Dokument17 SeitenSistemas de Mantenimiento Productivo Total (MPT) Tema4luis100% (1)

- Mantenimiento Industrial - Entrega 2 SenatiDokument12 SeitenMantenimiento Industrial - Entrega 2 SenatiElizabeth WalterNoch keine Bewertungen

- Preguntas Del TPMDokument5 SeitenPreguntas Del TPMDiego A. Sosa GonzalesNoch keine Bewertungen

- TPM Mantenimiento Productivo TotalDokument19 SeitenTPM Mantenimiento Productivo TotalEmmanuel Castellanos100% (1)

- UNIDAD 4-Fondon Vazquez DenisseDokument18 SeitenUNIDAD 4-Fondon Vazquez DenisseDenisse F. VazquezNoch keine Bewertungen

- Las Seis Grandes PérdidasDokument8 SeitenLas Seis Grandes PérdidasCharlie Prado100% (1)

- Mantenimiento Productivo TotalDokument21 SeitenMantenimiento Productivo TotalrafaelNoch keine Bewertungen

- Ion de Diferencia Las Etapas de La Implemetacion Del TPMDokument11 SeitenIon de Diferencia Las Etapas de La Implemetacion Del TPMJuan TorrezNoch keine Bewertungen

- Sistemas de Mantenimiento Productivo Total (MPT)Dokument28 SeitenSistemas de Mantenimiento Productivo Total (MPT)Luz Gabriela Romo ManzanoNoch keine Bewertungen

- Opl OeeDokument1 SeiteOpl OeeemersonmarquezveNoch keine Bewertungen

- UNIDAD IV. Administración de ManenimientoDokument49 SeitenUNIDAD IV. Administración de ManenimientoEvelyn CamposNoch keine Bewertungen

- 2018-II IMySI-Semana 5 Unidad 5-TPMDokument65 Seiten2018-II IMySI-Semana 5 Unidad 5-TPMalonsito6031Noch keine Bewertungen

- (TPM) Mantenimiento Productivo TotalDokument3 Seiten(TPM) Mantenimiento Productivo TotalDiegoNoch keine Bewertungen

- Investigación TPM - Itzel Hernandez RojanoDokument6 SeitenInvestigación TPM - Itzel Hernandez RojanoTroskr GallegosNoch keine Bewertungen

- Mantenimiento Productivo Total: MCSM Denise Venegas AcostaDokument45 SeitenMantenimiento Productivo Total: MCSM Denise Venegas AcostaLUFFY 777Noch keine Bewertungen

- Mantenimiento Productivo TotalDokument15 SeitenMantenimiento Productivo TotalCodigo de BarrasNoch keine Bewertungen

- Mantenimiento AutonomoDokument22 SeitenMantenimiento AutonomoJuan Coasaca Portal100% (2)

- Sistemas de Mantenimiento Productivo-Equipo 2Dokument79 SeitenSistemas de Mantenimiento Productivo-Equipo 2Alejandra MtNoch keine Bewertungen

- Mantenimiento Productivo Total (TPM)Dokument20 SeitenMantenimiento Productivo Total (TPM)MoOn FloresNoch keine Bewertungen

- Investigacion MPTDokument9 SeitenInvestigacion MPTJorge Martínez BarriosNoch keine Bewertungen

- Clase 5 TPM Mantenimiento Productivo Total V3Dokument31 SeitenClase 5 TPM Mantenimiento Productivo Total V3Jair LópezNoch keine Bewertungen

- Principios TPMDokument10 SeitenPrincipios TPMNestor AgrNoch keine Bewertungen

- Medición Del OEE en La Industria de Autopartes PDFDokument7 SeitenMedición Del OEE en La Industria de Autopartes PDFIsmael Romero BeltranNoch keine Bewertungen

- Resumen de Sistemas de MantenimientoDokument5 SeitenResumen de Sistemas de MantenimientoCHRISTIAN GIOVANNI FELIX GUTIERREZNoch keine Bewertungen

- Tpm-Determinación de Los Tiempos Que Intervienen en El RendimientoDokument41 SeitenTpm-Determinación de Los Tiempos Que Intervienen en El Rendimientoluism921100% (1)

- Actividad 3. Tipos de MantenimientoDokument24 SeitenActividad 3. Tipos de MantenimientoJesus Joel Castro Flores100% (1)

- Gestión de Mantenimiento Sem 7Dokument38 SeitenGestión de Mantenimiento Sem 7Alexandra Castillo JaveNoch keine Bewertungen

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialVon EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialBewertung: 1 von 5 Sternen1/5 (1)

- UF0163 - Mantenimiento básico de instalacionesVon EverandUF0163 - Mantenimiento básico de instalacionesNoch keine Bewertungen

- Mod - 1 Six SigmaDokument66 SeitenMod - 1 Six SigmaDavid PazNoch keine Bewertungen

- Planeación Estrategica para ContablesDokument105 SeitenPlaneación Estrategica para Contablescardume100% (2)

- Motores DieselDokument20 SeitenMotores Dieselrafaelcardena73Noch keine Bewertungen

- Modalidades de ContratosDokument18 SeitenModalidades de Contratoselviogonzalez6094Noch keine Bewertungen

- U4000 10Dokument20 SeitenU4000 10Oscar Reyes RodríguezNoch keine Bewertungen

- Procedimiento Acciones Mejora, Correctivas, PreventivasDokument3 SeitenProcedimiento Acciones Mejora, Correctivas, PreventivasCRISTIAN CAMILO QUEVEDO CASTAÑONoch keine Bewertungen

- Grupo 2 Sistema de Evaporacion InundadoDokument2 SeitenGrupo 2 Sistema de Evaporacion InundadoDiana Malqui RomeroNoch keine Bewertungen

- Pit Emys Bases de Datos Access 2010 Profesor PDFDokument104 SeitenPit Emys Bases de Datos Access 2010 Profesor PDFJuan Leon100% (1)

- Economia Instalacion y Durabilidad en Sistemas de SaneamientoDokument1 SeiteEconomia Instalacion y Durabilidad en Sistemas de SaneamientoMauricioNoch keine Bewertungen

- 3 ExcavacionesDokument25 Seiten3 ExcavacionesOscar BarahonaNoch keine Bewertungen

- Presupuesto Arquitectonico para La Construccion de ViviendaDokument13 SeitenPresupuesto Arquitectonico para La Construccion de ViviendasecretariaNoch keine Bewertungen

- LookAhead Semana N°28 26.01.2020 - 15.02.2020Dokument29 SeitenLookAhead Semana N°28 26.01.2020 - 15.02.2020Johnny QuenallataNoch keine Bewertungen

- TA 7 - Caja de Cambio de Velocidades 201620Dokument23 SeitenTA 7 - Caja de Cambio de Velocidades 201620Esteban Lopez Perez100% (1)

- Resumen de LevasDokument14 SeitenResumen de LevasAmín Agustín AmuchNoch keine Bewertungen

- T C VariadoresDokument8 SeitenT C VariadoresSamuel J. GamezNoch keine Bewertungen

- Laboratorio Levantamiento Cinta y JalonDokument5 SeitenLaboratorio Levantamiento Cinta y JalonJEISON ORLANDO RIAÑO LEÓNNoch keine Bewertungen

- Declaracion de Impacto Ambiental para La Instalacion de Estacion de Servicio y Gasocentro GLPDokument124 SeitenDeclaracion de Impacto Ambiental para La Instalacion de Estacion de Servicio y Gasocentro GLPAaron PolancoNoch keine Bewertungen

- El Transistor de Unión Bipolar BJTDokument29 SeitenEl Transistor de Unión Bipolar BJTEnderNoch keine Bewertungen

- Carta de Informe de ActividadesDokument5 SeitenCarta de Informe de ActividadesL FreddyNoch keine Bewertungen

- Documento Acceso Consola Equipos BaDokument9 SeitenDocumento Acceso Consola Equipos BaCarlos MoratoNoch keine Bewertungen

- 2 Atajado PDFDokument4 Seiten2 Atajado PDFCord Javi NicoNoch keine Bewertungen

- Daño A La FormacionDokument40 SeitenDaño A La FormacionGeorgina RondaniniNoch keine Bewertungen

- Liquidacion Santa CasaDokument24 SeitenLiquidacion Santa CasaMarco GuimarayNoch keine Bewertungen

- Funcionamiento EncoderDokument4 SeitenFuncionamiento EncoderPavel Angulo100% (2)

- Catalogo 2019 Baja PDFDokument234 SeitenCatalogo 2019 Baja PDFJ Eduardo N PiedrahitaNoch keine Bewertungen

- Nitrogeno en PlatanoDokument5 SeitenNitrogeno en Platanoapi-3772331100% (4)

- Secuencia de Control 1 Monoestable PDFDokument12 SeitenSecuencia de Control 1 Monoestable PDFJose Maria Hernandez GarciaNoch keine Bewertungen

- Apuntes ElectromagnetismoDokument9 SeitenApuntes ElectromagnetismoEfraín de la CruzNoch keine Bewertungen

- Ejercicios de Diseños FactorialesDokument8 SeitenEjercicios de Diseños FactorialesEspinoza Beltrán Kathia SarahíNoch keine Bewertungen

- NCh2121 1 1991 PDFDokument9 SeitenNCh2121 1 1991 PDFDiego VargasNoch keine Bewertungen

- Capitulo Ix. Principios de ElectricidadDokument52 SeitenCapitulo Ix. Principios de ElectricidadMarcelo ReyNoch keine Bewertungen

- Laje Ebanisteria Y Tapizado-Ceac-1991Dokument201 SeitenLaje Ebanisteria Y Tapizado-Ceac-1991Paulo Geraldes100% (6)

- Proyecto Creacion de UniversidadDokument16 SeitenProyecto Creacion de UniversidadAdal PerezNoch keine Bewertungen

- Informe Corte DirectoDokument19 SeitenInforme Corte DirectoGR JossNoch keine Bewertungen