Beruflich Dokumente

Kultur Dokumente

Trabajo Final - Gerencia de Operaciones

Hochgeladen von

Luis Ruiz SaldarriagaCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Trabajo Final - Gerencia de Operaciones

Hochgeladen von

Luis Ruiz SaldarriagaCopyright:

Verfügbare Formate

Programa: MBA Gerencial XLIII Curso: Gerencia de Operaciones

Diagnstico Operativo Empresarial

Centro de Distribucin de Tiendas por Departamento Ripley

Profesor: Ricardo Pino

Setiembre 2011

Diagnstico Operativo Empresarial (DOE)

1. Diagnstico.

a. Generalidades.

La empresa para la cual se hizo el trabajo de diagnstico de Operaciones es una conocida empresa de Tiendas por Departamentos de capitales extranjeros. Se trata de Tiendas por Departamentos Ripley S.A. empresa de capitales chilenos con operaciones en Per desde el ao 1997 y que en la actualidad cuenta con 17 tiendas a nivel nacional. Para el estudio se eligi el macro proceso de distribucin, el cual se da primordialmente en las instalaciones de su centro de distribucin ubicada en el distrito de Villa El Salvador.

Este centro de Distribucin es propio (no tercerizado) donde trabajan alrededor de 500 personas entre personal administrativo y operativo. Tiene un rea total de ms de 50,000 metros cuadrados como rea de terreno, faltando an construir alrededor de 4,000 metros cuadrados. Cabe sealar que la empresa cuenta con este nico centro de distribucin para soportar sus operaciones, por lo que ante una sobre demanda del servicio, muchas veces recurre a subcontratar a operadores logsticos para tercerizar el servicio de almacenamiento temporal. EL Centro de Distribucin cuenta tambin con una herramienta informtica tipo ERP que soporta la mayora de los procesos operativos.

Dentro de los procesos ms importantes del Centro de Distribucin se pueden nombrar:

Recepcin de mercadera o Recepcin de Proveedores Nacionales Normal Pre distribuido

o Recepcin de mercadera de Importacin o Recepcin de Transferencias provenientes de otras Tiendas o Control de Calidad

Despacho de mercadera o Transferencia a Tiendas o Despacho a domicilio o Retiro y cambio de mercadera

Almacenamiento o Picking o Packing o Proceso Ready to Sell

Logstica Inversa o Devolucin a proveedores o Servicio Tcnico o Despacho y recepcin de mercadera en servicio de terceros (Lavandera, compostura, etc.)

b. Terminologa.

Para poder entender el proceso en general se requiere estar familiarizado con cierta terminologa que es de uso comn en el mundo de la logstica de los Centros de Distribucin. Algunos de estos trminos que sern utilizados en este documento son:

CD. Nombre como comnmente se referencia al Centro de Distribucin.

LPN. Nmero que identifica un bulto desde su recepcin hasta su almacenaje. El bulto es una unidad mnima de almacenamiento, la cual por lo general es una caja. En casos particulares se considera un bulto de slo una unidad como es el caso de los artculos de electrnica y lnea blanca.

CTN. Trmino para definir un cartn. Al contrario de los LPNs que son las unidades de recepcin, para los despachos se denominan cartones. Es un tema slo de diferenciacin de trminos, pues muchas veces un LPN se convierte ntegramente en un cartn con la misma codificacin. estndares en el manejo de CDs. Estas son prcticas

PLT. Identificacin de un pallet que permite asociar uno varios LPNs a ste.

PALLET. Fsicamente se trata de una parihuela de madera, en dnde se apilan los LPNs o CTNs. En trminos lgicos de la aplicacin ERP, un pallet es un PLT, es decir es una unidad lgica que contiene a varios LPNs. contenedor de LPNs. Es un elemento

EF. Estacin fija. Hace referencia al computador donde se ejecuta la aplicacin informtica o ERP.

DROP ZONE. Zona de almacenamiento temporal de los LPNs o CTNs o incluso PLTs completos.

LOCACION. Espacio destinado al almacenamiento de mercadera.

El ERP

administra las locaciones de mercadera en funcin a los inputs que hagan los operarios sobre el sistema. Cabe sealar que muchas veces por errores operativos se asignan mal los LPNs a las locaciones y por lo tanto genera problemas

operativos que son resueltos a travs del mismo software ya sea con nuevos procesos operativos de correccin o en su defecto con ajustes al inventario.

RF. Equipo PDA (personal digital assistant) conectado a la aplicacin ERP a travs de radio frecuencia.

RTS. Proceso Ready to sell, el cual consiste en procesar la mercadera que se est despachando de tal manera que quede lista para venderse en la tienda (deben llevar etiquetas de precio, etiquetas de talla, dispositivo contra robos o piochas, etc.). Si bien es cierto las Tiendas podran tener la funcin de preparar la

mercadera para la venta luego que es transferida desde el CD, las mejores prcticas de la industria indican que los CDs deben desempear esta funcin, pues se trata de una actividad operativa que requiere un control centralizado para que sea eficiente.

SKU. Nombre con el que se identifica a un producto. Viene del trmino en ingls stock keeping unit que significa unidad que mantiene stock o existencia. El SKU es el cdigo interno con el cual se identifica cada producto y que se puede visualizar en las etiquetas de precio.

CARROS TROLLEY. Trmino que usa para describir un equipo utilizado para el desplazamiento de la mercadera que viene colgada. Estos carros se desplazan a travs de un sistema de rieles que permite un transporte ms seguro y rpido de mercadera.

TIPO DE MANEJO DE MERCADERA. Es un trmino logstico que indica la forma en que llega la mercadera y a partir de esta informacin se sabe la forma en que debe ser almacenada. Por ejemplo, la mercadera que tiene tipo de manejo colgado, significa que el proveedor despacha la mercadera en ganchos y colgados a travs

de carros trolley, los cuales se desplazan por el sistema de rieles del CD hasta el QA y luego hacia la zona de almacenamiento de colgado.

SHORT PICK. Trmino del ERP, el cual consiste realizar una operacin en la RF que indica que la mercadera que fue solicitada no se encuentra fsicamente en la locacin en que se est buscando y que fue indicada por la misma aplicacin.

WMS.

Warehouse Management System o Sistema de Administracin de Trmino con el cual se hace referencia a cualquier software

Almacenes.

especializado en el manejo de CDs.

c. Situacin encontrada.

En el trabajo de relevamiento de la situacin del CD se revisaron los procesos ms importantes que se realizan en la actualidad. Se hizo un levantamiento y

posteriormente un anlisis de la disposicin fsica de las instalaciones y el flujo de trabajo a travs de las mismas para finalmente revisar las actividades relacionadas con el planeamiento y la organizacin del trabajo en las distintas secciones del CD. Hemos enfocado el resultado de la situacin actual del CD en 4 aspectos principales; los cuales son: procesos operativos, disposicin de las instalaciones (layout), planeamiento y organizacin del trabajo y uso de la tecnologa. A continuacin describimos cada uno de estos aspectos:

Procesos operativos.

Se encontr que los procesos estn adecuadamente

documentados y que las personas que forman parte de los procesos conocen las actividades que deben realizar, pues se incide mucho en la capacitacin. Esto permite mitigar adecuadamente la alta rotacin del personal operativo. Encontramos un proceso con oportunidad de mejora, que es el proceso de preparacin de cartones en las mesas de put-to-store (packing), pues existen

actividades que pueden ser mejoradas y cuya mejora ayudara a la reduccin en los tiempos estndares de estas actividades, mejorando como consecuencia la

productividad. En el Anexo 1 se puede visualizar el flujograma del proceso actual.

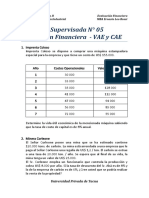

Disposicin fsica de las instalaciones. En lneas generales la disposicin de las reas en el CD permite un flujo adecuado de las actividades y con pocas actividades de desplazamiento excesivo de mercadera. Dira que las secciones estn ubicadas de tal manera que reducen los transportes innecesarios y los desplazamientos excesivos del personal. Sin embargo se pudo detectar que el proceso relacionado con la recepcin de mercadera de ciertos productos, tienen un excesivo desplazamiento hasta la zona de QA (revisin). Por otro lado, tambin se pudo observar que existe estantera de almacenamiento que no utiliza a 100% el espacio cbico del almacn, existiendo estantera en la seccin 11 de 4 y 5 niveles con una altura mxima de 3.2 mts., siendo la altura del techo del CD de ms de 10 mts. Por otro lado la seccin 12 es almacenamiento en piso de productos de lnea blanca y muebles, por lo que tambin es posible utilizar estantera especializada para este tipo de mercadera y que utilice de manera ms eficiente el espacio cbico. La disposicin de las secciones en el CD se puede visualizar en el Anexo 2 del presente documento.

Planeamiento y organizacin del trabajo. La planificacin de las tareas se realiza manualmente por el rea de planificacin. Con base en la cantidad de mercadera que debe procesar mensualmente el CD (forecast de demanda del CD), el rea de planificacin puede hacer una programacin de los operarios requeridos para cada da de la semana. Por otro lado se cuenta con una herramienta informtica del tipo ERP que soporta las operaciones del mismo. Se identificaron oportunidades de mejora en algunos procesos, como por ejemplo en la recepcin de mercadera tanto de proveedores nacionales como de importacin, en los cuales los operarios no saben en el momento de la recepcin el tipo de manejo de mercadera que

estn recibiendo. Esto genera actividades adicionales de verificacin, pues deben consultar a travs de su sistema cuntos tipos de manejo distinto de mercadera tienen en una recepcin de mercadera entregada por el proveedor. El tipo de manejo de mercadera es relevante en el proceso porque es este criterio el que determina en que seccin del CD se va a hacer el QA respectivo (verificacin) y a qu zona del almacn se dirigir la mercadera. Tambin se identific que en el proceso de packing; particularmente en el proceso de armado de cartones en la zona de Put-to-store, existe una actividad que incrementa de manera innecesaria la cantidad de trabajo realizado. Esta actividad se relaciona con el manejo de los remanentes de los LPNs despus de que se han armado los CTNs para las sucursales. En el momento que se procesa un LPN para atender los

requerimientos de cada una de las tiendas, existe la posibilidad de que el LPN no sea consumido en su totalidad dejando remanentes, los cuales debern ser devueltos al almacn en un proceso posterior. Esta actividad genera horas-

hombre adicionales, excesivos errores en la asignacin de las locaciones dentro del almacn al momento que se devuelve la mercadera y tambin ocupa espacio en el rea temporal de almacenamiento o drop zone. Por otra parte, se detect tambin que en el planeamiento de las operaciones no se utilizan herramientas para el control de las mismas, como por ejemplo las grficas de control. Uno de los procesos ms importantes que inicia el proceso de la distribucin de mercadera a las tiendas est dado por el procesamiento de las solicitudes de mercadera. Este proceso es informtico y nocturno. Todas las noches un sistema informtico toma las solicitudes manuales y las solicitudes hechas de manera automtica hechas por el sistema y las procesa consolidndolas para posteriormente ser ingresadas al ERP del CD. Es a partir de esta informacin que el ERP del CD puede asignar las tareas de picking a los operarios. Este proceso

informtico que es sumamente importante y crtico para la organizacin (tan igual que el proceso de ventas), pues asegura el abastecimiento de mercadera a las tiendas, no tiene ninguna estadstica que permita tener visibilidad sobre l.

Implementando la herramienta de grficas de control, podra determinarse si el proceso est controlado o no y/o poder determinar desviaciones o tendencias sobre el mismo y poder actual proactivamente y no de manera reactiva.

Uso de la tecnologa. El uso de la tecnologa es un punto muy importante en la gestin de las operaciones de cualquier organizacin. Lo que se pudo relevar es que el CD cuenta con un ERP de clase mundial, lder en el cuadrante mgico de Gartner para soluciones WMS (Warehouse Management Systems). A pesar de esto, se detect que existen necesidades de tecnologa mayores a las que el ERP puede proporcionar en estos momentos. De lo que se levant como informacin se identific que uno de los puntos crticos es la necesidad de contar con una herramienta que genere reportes operativos y de productividad a partir de la informacin ingresada en el ERP. Existe un flujo grande de informacin entre reas, las cuales muchas veces tienen que hacerse en herramientas ofimticas como Excel, lo cual genera un gran consumo de horas-hombre del personal operativo. En ese mismo sentido, se detect tambin que los equipos RF que se utilizan actualmente no fueron seleccionados utilizando el criterio de las necesidades de cada operacin. En la actualidad se utiliza un solo modelo de RF para todas las operaciones, siendo stas distintas segn las particularidades que puedan presentar. Por ejemplo y nuevamente en el proceso de preparacin de CTNs en las mesas de put-to-store, detectamos que los operarios pierden tiempo en dejar el equipo RF en la mesa para poder utilizar las dos manos en el armado del cartn para luego tomarlo de nuevo para leer la etiqueta de cdigo de barra del cartn. En la actualidad existe ya la tecnologa que permite al operario tener disponible las dos manos y al mismo tiempo tener el equipo de RF disponible. Dentro de las tecnologas existentes se cuenta con los equipos RF denominados wearable, es decir equipos de RF que forman parte de la indumentaria del operario permitindole utilizar ambas manos. Otra tecnologa que sera til para este proceso es el de voice picking con la cual el operario recibe las instrucciones

de picking (a qu ubicacin debe dirigirse y qu LPN o PLT debe coger) por voz a travs de equipos bluetooth. Esta tecnologa tambin les permite a los operarios tener las manos libres para una mayor comodidad en la realizacin de sus actividades.

Anexo 1 Flujograma del proceso de armado de cartones en mesa de Put-to-store

Anexo 2. Distribucin fsica de las instalaciones del Centro de Distribucin

Leyenda

Secciones:

1. Puerta de Ingreso 2. Recepcin documentaria 3. Patio de maniobras 4. Devolucin a proveedores 5. Verificacin (QA) de electrnica 6. Almacn de artculos de electrnica 7. Despacho a sucursales 8. Despacho a Domicilio 9. Recepcin de Mercadera (Lnea blanca, muebles, enrollables, electrnica) 10. Estantera selectiva para Pallets 11. Estantera Shelving 12. Almacenamiento en piso para muebles y lnea Blanca 13. Estantera selectiva para enrollables (Alfombras, edredones, etc.) 14. Estantera selectiva (textiles, calzado) 15. Estantera selectiva para pallets 16. Mesas de proceso Put-to-Store 17. Faja transportadora (en elevacin) 18. Recepcin mercadera colgada + Almacn colgado 19. Recepcin de Mercadera (Importada, textiles, calzado) 20. Zona procesamiento ready-to-sell + Mezanine de almacn de mercadera colgada 21. Almacn equipos procesamiento (traspaletas, patos, etc.) 22. Zona de servicios administrativos (Cocina, comedor, zona de recreacin y descanso)

2. Propuestas de mejora.

Tal como se plante en el diagnstico, las propuestas de mejora se han enfocado en 4 aspectos generales. Estos 4 aspectos son a) los procesos operativos, b) la disposicin de las instalaciones (layout), c) el planeamiento y organizacin del trabajo y d) el uso de la tecnologa. Pasaremos a describir las propuestas de mejora para cada uno de los 4 aspectos.

a. Los procesos operativos.

A nivel de los procesos operativos se identificaron oportunidades de mejora sobre todo en el proceso de armado de cartones de la mesa de put-to-store o packing. En el Anexo 3 se puede ver el diagrama de actividades del proceso (DAP) actual en el cual hemos podido distinguir actividades que no agregan valor al proceso en su conjunto. Si observamos las actividades 10-Deja equipo RF sobre la mesa y 13Coge equipo RF nos daremos cuenta que son actividades puramente de transporte que no agregan valor al proceso. El tiempo estndar consumido por cada una de estas actividades es de 5 segundos cada una, lo que significa una demora de 10 segundos cada vez que el operario tenga que extraer mercadera de un LPN. Si tomamos en cuenta que un operario en promedio tiene que sacar mercadera 6 veces de cada LPN y que procesa diariamente un promedio de 60 LPNs al da, nos daremos cuenta que cada operario pierde aproximadamente 1 hora (6 veces/LPN x 60 LPN/da x 10 seg./vez = 3,600 seg./da => 1 hora/da) slo en tener que dejar el equipo RF y volverlo a tomar. El motivo de esto es que el operario necesita tener las dos manos disponibles para poder realizar el trabajo de extraer la mercadera de los LPNs y colocarnos dentro de los CTNs y el equipo de RF no le permite realizar esta actividad de manera normal. Para solucionar este problema estamos planteando las siguientes dos posibles soluciones:

Colocar al equipo RF un sistema de correas que permita al operario dejar el equipo colgado al lado de su cuerpo. Esta solucin es ms barata pues est alrededor de los USD 40, pero igual habra una prdida de tiempo que hemos estimado en 2 segundos para cada actividad. Es decir la demora se estara reduciendo de 10 segundos a slo 4, con lo que el tiempo total desperdiciado pasara de 1 hora a 24 minutos aproximadamente. Por lo tanto se estara perdiendo 0.4 H-H por operario por da.

La segunda opcin est relacionada con un cambio tecnolgico. Se platea pasar a un equipo de RF de ltima generacin de los llamados wearable, los cuales permiten que el operario los tenga colocados en todo momento dejndole liberta para utilizar ambas manos. Estos equipos cuestan

alrededor de los USD 2,500 a USD 3,000 cada uno, pero la ventaja es que no habra tiempos muertos, es decir se ganara 1 H-H en promedio por cada operario por da. Teniendo en cuenta que trabajan 8 operarios en las mesas de put-to-store por da y que el salario promedio por hora de cada operario es de USD 2.50, tendramos que el ahorro por mes sera alrededor de los USD 480 por mes. Si se compraran 8 equipos (uno para cada operario) a USD 3,000 cada uno, la inversin total ascendera a USD 24,000, con lo cual la inversin se estara cubriendo en 4 aos de operacin. Podra percibirse que el perodo de recupero es muy grande, sin embargo debemos tener en cuenta que no se est considerando el ahorro de costos que podra significar que las H-H ganadas, para por ejemplo prescindir de un operario o dejar de tercerizar operarios cuando existe una sobre demanda de operaciones como sucede por ejemplo en los perodos de campaa navidea y del da de la madre.

Nuestra recomendacin es que se implemente la segunda solucin, a pesar de lo alto de la inversin. Se requiere desarrollar el caso de negocio cuantificando todos

los beneficios que se pueden obtener con esta solucin, pero desde el punto de vista de la eficiencia es la solucin ms adecuada. Se propone tambin el diagrama de actividades del proceso propuesto para esta ltima solucin (Ver Anexo 4) en la cual se eliminan las actividades 10 y 13.

b. La disposicin de las instalaciones.

En cuanto a la distribucin de las actividades es poco lo que se ha encontrado como oportunidad de mejora. La disposicin de las reas est bien distribuida y minimiza el desplazamiento de la mercadera y los operarios. Existe slo un proceso que encontramos que podra tener excesivo desplazamiento de la mercadera. Este proceso es el de recepcin de mercadera de electrnica tales como televisores, equipos de sonido y reproductores de DVD y Blu-ray. La

recepcin de esta mercadera se est haciendo en la seccin 19 correspondiente a la recepcin de mercadera Nacional e Importada, y la zona de QA o verificacin de la mercadera se encuentra en la seccin 5 (Ver Anexo 5). Esto se hace de esta manera porque el almacenamiento de la mercadera de electrnica se encuentra en la seccin 6, la cual es contigua a la seccin 5. La mercadera que es recibida es transportada a travs de patos hidrulicos hacia la zona de QA, lo que significa atravesar el almacn de un extremo al otro haciendo ineficiente el proceso.

Para mejorar el proceso se est proponiendo que la recepcin de la mercadera de electrnica se haga por la seccin 9, que corresponde a la seccin donde se recibe mercadera de lnea blanca, muebles y enrollables (alfombras, ropa de cama), lo cual reducira la distancia que se debe transportar la mercadera a la mitad. Hacer este cambio seguramente traer problemas de programacin de recepcin con la mercadera que normalmente se recibe en la seccin 9, para lo cual planteamos el siguiente criterio:

En la seccin 9 se debera recibir mercadera de lnea blanca, muebles y enrollables como es hoy en da, a lo que se debe adicionar tambin la mercadera de electrnica.

Si al mismo tiempo se debe recibir artculos de lnea blanca, muebles y/o enrollables con artculos de electrnica, se debe privilegiar la recepcin de electrnica por la seccin 9 y programar el recibo de la otra mercadera en la seccin 19. La razn de esta propuesta es porque en el anlisis que se realiz se lleg a la conclusin que la distancia recorrida por la mercadera de lnea blancamuebles-enrollables desde la seccin 19 a las secciones 12 y 13 son menores que el recorrido de la mercadera de electrnica desde la seccin 19 hasta la seccin 5. Adicionalmente hay que considerar que la

programacin de la visita de los proveedores est en control de la empresa, por lo que dependera del personal que programa las citas con ellos para no programar al mismo tiempo estos dos tipos de mercadera en la medida de lo posible. Por ltimo, de lo que se pudo revisar, son pocas las oportunidades en las que se reciben estos dos tipos distintos de mercadera al mismo tiempo. La propuesta final se muestra en el Anexo 6.

Por otro lado, se detect tambin que en las secciones 11 y 12 (Ver Anexo 2), no se est utilizando el espacio cbico de manera adecuada. En la seccin 11 se cuenta con estantera de 3.2 metros de altura, cuando la altura del techo de las instalaciones es de ms de 10 metros. Para salvar este problema, se est

proponiendo colocar estantera como la que existe en las secciones 10, 13 y 15. Esto permitira incrementar la capacidad de almacenamiento de esa zona en 2.5 veces ms. Caso similar es para la zona 12, en la que almacena en piso productos de lnea blanca y muebles. Con la implementacin de racks con estantera especial para almacenamiento de productos de lnea blanca se incrementara el espacio en

2 veces la capacidad que cuenta la seccin en la actualidad. Por otro lado se tiene el beneficio que el almacenamiento en racks aumenta la seguridad de las instalaciones. Los tipos de racks o estantera se muestran en el Anexo 7.

c. El planeamiento y organizacin del trabajo.

En la organizacin del trabajo se encontraron oportunidades de mejora que ayudaran en los procesos en varios aspectos como por ejemplo en reduccin de los tiempos de procesos y en otros casos tener visibilidad, control y reaccin anticipada sobre ciertos procesos crticos del CD. A continuacin pasamos a describir estas mejoras.

En el proceso de recepcin de mercadera nacional y de origen importado en la seccin 19, existe una actividad previa al proceso de QA luego de que se hace la recepcin fsica de la mercadera, que consume tiempo de los operarios. El problema consiste en que en el momento que se recibe la mercadera, no se conoce el tipo de manejo de mercadera de los productos que se estn recibiendo. Esta informacin es sumamente relevante para determinar dos cosas: la primera es la seccin donde se hace QA o verificacin de la mercadera y la segunda es para conocer la ubicacin del almacn en donde se colocar la mercadera finalmente. En cada orden de compra puede existir ms de un tipo de manejo de mercadera dependiendo de los productos que formen parte de la OC. En la actualidad lo que hacen los operarios es hacer una consulta a travs del sistema por cada tipo de producto distinto para conocer el tipo de manejo de mercadera y de esta manera permitir que el proceso fluya nuevamente. Este retraso en las operaciones puede tomar entre 10 a 30 minutos dependiendo de la orden de compra y los distintos SKUs que sta pueda traer. Como solucin a este tema se est planteando modificar el formato

de la orden de compra que emite el sistema de informacin a fin de que coloque el tipo de manejo de material por cada producto que forma parte de la orden de compra. Esto le permitira al rea que hace la programacin de las citas con los proveedores proveer de manera anticipada esta informacin al rea de recepcin de proveedores.

La otra oportunidad de mejora est asociado al mismo proceso de armado de cartones en las mesas de put-to-store (Ver Anexo 3). Como vimos en la seccin anterior, se hizo una mejora relacionada con el uso adecuado de la tecnologa, lo que permite una reduccin en el tiempo del proceso. Otro punto importante que hemos visto es que el manejo de la mercadera remanente que son los LPNs que no se consumen en su totalidad, deben ser reprocesados y devueltos al almacn. Este reproceso consume gran cantidad de tiempo y horas-hombre y adicionalmente uso de recursos como los equipos que se utilizan para la colocar la mercadera en las locaciones (patos hidrulicos, traspaletas, etc.). Lo que se est

proponiendo para este problema es la modificacin del sistema informtico que genera las solicitudes de mercadera para que pida por cajas completas de tal manera de reducir los remanentes a cero. Esto se logra generando una lgica en el programa para que redondee hacia abajo o hacia arriba de un cartn. De esta manera se reducira el tiempo del proceso de armado de cartones en la mesa de put-to-store, eliminando la actividad 16-Transporta LPN con remanente a zona temporal de bultos para drop zone, con lo que se estara eliminado 4 segundos al proceso (Ver Anexo 4) el cual multiplicado por la cantidad de cartones con remanentes que son alrededor de 40 por operario por da genera una reduccin significativa del tiempo (Ver Anexo 8). Adicionalmente se estara eliminando dos procesos que ya no tendran por qu ejecutarse debido a que ambos estn relacionados con

los LPNs con mercadera remanente.

Ambos procesos actuales se

muestran en los Anexos 9 y 10 del presente documento.

d. El uso de la tecnologa.

El uso de la tecnologa es un aspecto importante para lograr mejoras en los procesos de operacin de cualquier compaa. La automatizacin de las operaciones a travs de herramientas informticas y/o tecnolgicas posibilitan la reduccin de horas-hombre, reduccin de tiempos de procesamiento, mejora en la calidad de los procesos, mejora en los flujos de informacin y de trabajo en general, etc.

Bajo este aspecto, hemos detectado por ejemplo que en la actualidad los equipos de RF que se utilizan fueron comprados sin tomar en cuenta las necesidades especficas de cada operacin. Como pudimos presentar en el proceso de armado de cartones en las mesas de put-to-store, el equipo de RF no permita que el operario pudiera utilizar ambas manos para la operacin, y esto generaba tiempos muertos que no le agregaban ningn valor al proceso. A partir del diagrama de actividades del proceso se pudo detectar este problema y sugerir una alternativa de solucin a partir de la tecnologa existente, con lo cual se elimina esta actividad. En el Anexo 11 se muestra el equipo propuesto para la implementacin de la solucin a dicho proceso.

Por otro lado, el CD cuenta con una herramienta informtica del tipo ERP para soportar la operacin, sin embargo pudimos comprobar que no cubre el 100% de las necesidades de informacin del CD. El problema planteado requiere soluciones

informticas, que pueden pasar desde revisar si existe en el mercado nuevas herramientas que cubran las necesidades del CD hasta el desarrollo in-house de soluciones satlite que se conecten con el ERP.

3. Conclusiones.

De lo que hemos podido recopilar con la realizacin de este trabajo, sacamos las siguientes conclusiones:

El utilizar herramientas de Ingeniera nos permite tener visibilidad de las actividades de los procesos y encontrar oportunidades de mejora. Por ejemplo con el diagrama de actividades de procesos pudimos detectar que existan actividades que no agregaban valor al proceso y consuman innecesariamente tiempo de los recursos que forman parte del proceso. A travs del diagrama pudimos modificar el proceso para mejorarlo.

En los procesos de distribucin de planta, es importante el aprovechamiento del espacio cbico con la finalidad de reducir el rea necesaria, y optimizar el espacio requerido para por ejemplo el almacenaje. Esto pudimos comprobarlo en las secciones donde encontramos que no se estaba utilizando el espacio eficientemente y vimos que con la compra de infraestructura era posible crecer en espacio de almacenamiento. Segn los clculos que realizamos en

promedio debera triplicarse el espacio que en la actualidad se utiliza, con lo cual se reduce el costo de tener que tecerizar espacio en otro sitio y mejora la cadena logstica en su conjunto.

El papel que juega la tecnologa es muy importante para la mejora en los procesos operativos de toda organizacin. La tecnologa permite mejorar de muchas maneras la forma en que se ejecutan los procesos, permite reducir tiempos de procesamiento, automatizacin de tareas que de otra forma se tendran que realizar manualmente, mejora los flujos de informacin entre reas, generacin de informacin que ayude en la toma de decisiones etc. Con

este caso hemos visto que el utilizar equipos de RF adecuados permite una mejora sustancial en los procesos. La documentacin de los procesos y la capacitacin constante al personal reduce el riesgo de falta de expertise cuando se incorporan operarios nuevos. En el CD pudimos comprobar esto, pues los puestos operativos ms bajos son de alta rotacin, pero esto no genera impacto negativo gracias a que el CD tiene documentados sus procesos y posee adems un plan de entrenamiento constante a su personal. Con el personal bien entrenado se asegura el

cumplimiento de los objetivos de la operacin, y adems reduce los riesgos de accidentes de trabajo. Las grficas de control es una herramienta muy til para el control de los procesos. Tener controlado los procesos ms crticos nos permite poder

anticipar problemas y establecer programas de mejora continua adecuados. Nuestra recomendacin fue la implementacin de grficas de control para uno de los procesos ms crticos del CD que es la generacin de los pedidos que hacen las tiendas al CD y que forma una de las entradas ms importantes para el proceso de distribucin del CD. confidencialidad de la herramienta. Uno de los criterios ms importantes para tomar la decisin de implementar una solucin son el nivel de inversin y el perodo de recupero de la misma. Cuanto ms alta la inversin y el perodo de recupero es menos probable que la solucin se implemente. Por ejemplo con la sugerencia de comprar racks para aumentar el espacio cbico disponible para el almacenamiento, existe una inversin bastante alta, la cual tiene que ser evaluada por la Gerencia. El dinero siempre ser una restriccin para la implementacin de una solucin. informacin Lamentablemente por un tema de no pudimos implementar dicha

Anexo 3 Diagrama de Actividades del Proceso (DAP)

Anexo 4 Diagrama de Actividades del Proceso Propuesto (DAP)

Anexo 5 Ruta Actual de Recepcin, QA y Almacenamiento de Mercadera de Electrnica, y Lnea Blanca-Muebles-Enrollables

Anexo 6 Ruta Propuesta de Recepcin, QA y Almacenamiento de Mercadera de Electrnica, y Lnea Blanca-Muebles-Enrollables

Anexo 7 Grfico de los tipos de racks o estantera en el Centro de Distribucin

Anexo 8 Diagrama de Actividades del Proceso

Anexo 9 Diagrama de Actividades del Proceso Actual

Anexo 10 Diagrama de Actividades del Proceso Actual

Anexo 11 Modelo de equipo de Radio Frecuencia

Das könnte Ihnen auch gefallen

- Diseño de un sistema de procesos para una planta de snacksDokument2 SeitenDiseño de un sistema de procesos para una planta de snacksElvis Sarmiento CarhuasNoch keine Bewertungen

- Gestión Riesgos Socioambientales PetróleoDokument112 SeitenGestión Riesgos Socioambientales PetróleoluciocondoriNoch keine Bewertungen

- Resumen EjecutivoDokument2 SeitenResumen EjecutivoJhonatan Javier Ochoa YllescaNoch keine Bewertungen

- Facultad de Negocios Trabajo Final Avance "Conservera San Lucas S.A.CDokument49 SeitenFacultad de Negocios Trabajo Final Avance "Conservera San Lucas S.A.Cclaudio lopez salazarNoch keine Bewertungen

- CLASE 7. Plan Maestro de Produccion Con PedidosDokument15 SeitenCLASE 7. Plan Maestro de Produccion Con Pedidostatoman74Noch keine Bewertungen

- Avance Informe InnovaDokument7 SeitenAvance Informe InnovaMaría De La Cruz CentenoNoch keine Bewertungen

- Plan de NegociosDokument6 SeitenPlan de NegociosNani Olaya BotelloNoch keine Bewertungen

- Biografias y Frugalizacion de ProcesosDokument27 SeitenBiografias y Frugalizacion de ProcesosMarybell Galarza GordilloNoch keine Bewertungen

- Caso de Linea de Comprimidos de Sigmapharm S - V2Dokument1 SeiteCaso de Linea de Comprimidos de Sigmapharm S - V2Junior Anderson Espiritu ZavaletaNoch keine Bewertungen

- Mejora procesos YM PlasticsDokument22 SeitenMejora procesos YM PlasticsClaudia Karim CSNoch keine Bewertungen

- Trabajo LogisticaDokument17 SeitenTrabajo LogisticaMatías Parodi PetersNoch keine Bewertungen

- MBA81 TAF GRUPO 1 Investigacion de MercaDokument12 SeitenMBA81 TAF GRUPO 1 Investigacion de MercaLUIS ALFREDO MEJIA LAURANoch keine Bewertungen

- Personal Pair JeanDokument3 SeitenPersonal Pair JeanMario Trece MoronNoch keine Bewertungen

- TAF - DOE 2 V 42-Grupo 2Dokument31 SeitenTAF - DOE 2 V 42-Grupo 2FELIPE JESUS QUINTANA ORTEGANoch keine Bewertungen

- Caso N 2 Criticidad CENTRUMDokument11 SeitenCaso N 2 Criticidad CENTRUMAlberto QuevedoNoch keine Bewertungen

- Caso Diseño FinalDokument7 SeitenCaso Diseño FinalMilagros Palomino AnyarinNoch keine Bewertungen

- Benihana Of Tokyo: Análisis estratégico de marketingDokument6 SeitenBenihana Of Tokyo: Análisis estratégico de marketingHans ChuiNoch keine Bewertungen

- Formato Plan de Negocios Canal de SiemensDokument4 SeitenFormato Plan de Negocios Canal de SiemensElaa TrujilloNoch keine Bewertungen

- Caja Piura Trabajo Final Ad5Dokument40 SeitenCaja Piura Trabajo Final Ad5Diana Requena RiosNoch keine Bewertungen

- Plan Estrategico de MarketingDokument43 SeitenPlan Estrategico de MarketingGisela Luz Jaime MiguelNoch keine Bewertungen

- RS-Caracteristicas de La Gestión Del Mantenimiento IndustrialDokument30 SeitenRS-Caracteristicas de La Gestión Del Mantenimiento IndustrialRivera DanielNoch keine Bewertungen

- 04 TAF P2 Instrucciones Desarrollo TAF-LS Monografia LSCM Al 23.06.2021Dokument3 Seiten04 TAF P2 Instrucciones Desarrollo TAF-LS Monografia LSCM Al 23.06.2021Vanessa Kasandra Pulcha MontenegroNoch keine Bewertungen

- Mesa Redonda 2 Grupo 6Dokument4 SeitenMesa Redonda 2 Grupo 6Luis Jhonatan Ramos SalasNoch keine Bewertungen

- Claves del éxito de ZaraDokument7 SeitenClaves del éxito de ZaraFabiian JiimenezNoch keine Bewertungen

- Planeamiento AgregadoDokument11 SeitenPlaneamiento AgregadoWinner-Winnen Ww-sj SalvatierraNoch keine Bewertungen

- Qué Aspectos Se Deben Tener en Cuenta Al Momento de Hacer El Proceso de EmpatizarDokument1 SeiteQué Aspectos Se Deben Tener en Cuenta Al Momento de Hacer El Proceso de Empatizaredwuard mendozaNoch keine Bewertungen

- Resumen EjecutivoDokument5 SeitenResumen EjecutivoMag CortesNoch keine Bewertungen

- Administración de OperacionesDokument10 SeitenAdministración de Operacionesterz01Noch keine Bewertungen

- Asignación Caso Espina de PescadoDokument11 SeitenAsignación Caso Espina de PescadoPirotécnica ZaritzaNoch keine Bewertungen

- Sesión 11 y 12 Translation 10 Guiding Principles For High Impact SCMDokument10 SeitenSesión 11 y 12 Translation 10 Guiding Principles For High Impact SCMMilindriNoch keine Bewertungen

- Casos de Costos ABCDokument3 SeitenCasos de Costos ABCGiancarlo Coral Leon100% (1)

- Tesis San MarcosDokument194 SeitenTesis San MarcosAlexis AsenciosNoch keine Bewertungen

- Caso ResueltoDokument4 SeitenCaso ResueltoNolbert Panta PericheNoch keine Bewertungen

- Ciclo de gestión de pedidos en Resinplast S.ADokument31 SeitenCiclo de gestión de pedidos en Resinplast S.AKaren QVNoch keine Bewertungen

- Plan de Negocios Dennis AvanzadoDokument34 SeitenPlan de Negocios Dennis AvanzadoGricely Coayla SandovalNoch keine Bewertungen

- Gestión Económica de La I D Empresarial y de La Innovación (2011) PDFDokument157 SeitenGestión Económica de La I D Empresarial y de La Innovación (2011) PDFangelgmv9492Noch keine Bewertungen

- Trabajo Final EmprendimientoDokument24 SeitenTrabajo Final Emprendimientoalexa ibagon gomezNoch keine Bewertungen

- How Pixar Fosters Collective CreativityDokument2 SeitenHow Pixar Fosters Collective CreativityRonaldCorderoNoch keine Bewertungen

- Indecom - Mba - SCMDokument7 SeitenIndecom - Mba - SCMRonaldo GonzálezNoch keine Bewertungen

- Casa Ferrand SDokument7 SeitenCasa Ferrand SJohn A. MackayNoch keine Bewertungen

- Sistemas de Recogida (Picking) y Preparación (Packing)Dokument3 SeitenSistemas de Recogida (Picking) y Preparación (Packing)Melvin ReyesNoch keine Bewertungen

- Dmaic vs. DmavdDokument15 SeitenDmaic vs. DmavdLeonardo Emmanuel Fonseca RodriguezNoch keine Bewertungen

- Caso Benihana of TokyoDokument4 SeitenCaso Benihana of TokyoJ SNoch keine Bewertungen

- Trabajo N°3 ENAPDokument16 SeitenTrabajo N°3 ENAPDaniela FernandaNoch keine Bewertungen

- Practica 4 Poseidon AcabadoDokument8 SeitenPractica 4 Poseidon AcabadoAngela Gomez PumaNoch keine Bewertungen

- Taf - FCSDokument3 SeitenTaf - FCSCésar Jesús Bautista HernándezNoch keine Bewertungen

- Galletas de RocotoDokument5 SeitenGalletas de RocotoBernabe LujanNoch keine Bewertungen

- Proceso de MejoramientoDokument13 SeitenProceso de MejoramientoEricsonJuarezAlburquequeNoch keine Bewertungen

- Caso Rappi Grupo 8Dokument9 SeitenCaso Rappi Grupo 8Ryu OuchidaNoch keine Bewertungen

- Examen ParcialDokument1 SeiteExamen ParcialJesus Yali TelloNoch keine Bewertungen

- Ejemplo Práctico de Un Plan de MarketingDokument32 SeitenEjemplo Práctico de Un Plan de Marketingabelz4Noch keine Bewertungen

- Caso Hank KolbDokument10 SeitenCaso Hank KolbEstrellaDiazMadridNoch keine Bewertungen

- Caso 3Dokument3 SeitenCaso 3Jasbir Quispe PuenteNoch keine Bewertungen

- Manual de Procesos Logisticos de Coca-Cola Guia 7 Evidencia 5Dokument2 SeitenManual de Procesos Logisticos de Coca-Cola Guia 7 Evidencia 5samuelNoch keine Bewertungen

- DS 081 2007 em Concordado PDFDokument89 SeitenDS 081 2007 em Concordado PDFoskarzNoch keine Bewertungen

- 05 - Evaluacion Financiera - VAE y CAEDokument2 Seiten05 - Evaluacion Financiera - VAE y CAESergio Andrés Parej VildosoNoch keine Bewertungen

- Las 5 Verdades Del InsightDokument6 SeitenLas 5 Verdades Del InsightKaluansa HimmlischNoch keine Bewertungen

- Respuestas A Caso 1 PraticoDokument4 SeitenRespuestas A Caso 1 PraticoDEPUGNoch keine Bewertungen

- LPDD - U1 - A1 - AlgsDokument8 SeitenLPDD - U1 - A1 - AlgsLeonel GSNoch keine Bewertungen

- Flujo OperacionalDokument6 SeitenFlujo Operacionalangelis mendoza mattosNoch keine Bewertungen

- Análisis de La Película "Detrás de La Pizarra"Dokument6 SeitenAnálisis de La Película "Detrás de La Pizarra"Jairo HerreraNoch keine Bewertungen

- Diapositiva Cadena de CustodiaDokument13 SeitenDiapositiva Cadena de CustodiaJosé Luis Sánchez LondoñoNoch keine Bewertungen

- Prototipo de Vivienda de Interés Social Con Criterios (Protocolo)Dokument38 SeitenPrototipo de Vivienda de Interés Social Con Criterios (Protocolo)Ángel CastellanosNoch keine Bewertungen

- Guia Aprendizaje 2 Bombas LinealesDokument4 SeitenGuia Aprendizaje 2 Bombas Linealeschivo2145Noch keine Bewertungen

- Onyx Solar Soluciones AsiDokument4 SeitenOnyx Solar Soluciones AsiJOHN EDINSON ORDOÑEZ CARDENASNoch keine Bewertungen

- Cambiar Las Canciones A Algunos Juegos de PSP Yo Usare Como Ejemplo El Burnout LegendsDokument2 SeitenCambiar Las Canciones A Algunos Juegos de PSP Yo Usare Como Ejemplo El Burnout LegendsreevildioNoch keine Bewertungen

- Formato Nuevo NCRDokument1 SeiteFormato Nuevo NCRramon coss lopezNoch keine Bewertungen

- Ensayo Dennys TamaronizDokument3 SeitenEnsayo Dennys TamaronizDennys TamaronizNoch keine Bewertungen

- Informe de AlgebraDokument8 SeitenInforme de AlgebraCristhian DayalNoch keine Bewertungen

- El Presupuesto de Capital y Su Importancia en La Toma de DecisionesDokument8 SeitenEl Presupuesto de Capital y Su Importancia en La Toma de DecisionesAlejandroCanalesNoch keine Bewertungen

- Instalaciones hidráulicas y sanitarias del Edificio MayaDokument47 SeitenInstalaciones hidráulicas y sanitarias del Edificio MayaLuis Ceciliano50% (2)

- ElcosDokument4 SeitenElcosPablo Gaspar D'Agostini AmengualNoch keine Bewertungen

- 003 Configuración MicrófonoDokument27 Seiten003 Configuración MicrófonoJAMU19940% (1)

- Matriz FodaDokument1 SeiteMatriz FodaBrayan Benito MontoyaNoch keine Bewertungen

- Rubrica para Evaluación Diagnostica Educación FisicaDokument1 SeiteRubrica para Evaluación Diagnostica Educación FisicaJavier Hernán Zapata Molina100% (1)

- Responsabilidades y funciones de supervisión de KarenDokument3 SeitenResponsabilidades y funciones de supervisión de KarenRolando SanchezNoch keine Bewertungen

- Caso 4 IncovsaDokument8 SeitenCaso 4 IncovsaBryan RodasNoch keine Bewertungen

- (CITROEN) Manual de Taller Citroen C6 2005 PDFDokument222 Seiten(CITROEN) Manual de Taller Citroen C6 2005 PDFtatianaNoch keine Bewertungen

- Ciclo DemingDokument3 SeitenCiclo DemingLuis MadridNoch keine Bewertungen

- Da Proceso 09-1-48403 118004002 1370292 PDFDokument5 SeitenDa Proceso 09-1-48403 118004002 1370292 PDFViVii G. LópezNoch keine Bewertungen

- ADA-UT4 Analisis EstructuradoDokument21 SeitenADA-UT4 Analisis EstructuradoChristina CarreteroNoch keine Bewertungen

- Analisis Modelo Negocio PDFDokument52 SeitenAnalisis Modelo Negocio PDFelreyleon1Noch keine Bewertungen

- Proyecto Cabillas Huecas BCP SOP 21Dokument31 SeitenProyecto Cabillas Huecas BCP SOP 21Rafael CoralesNoch keine Bewertungen

- Manejo Del RatonDokument3 SeitenManejo Del Ratonjabel68Noch keine Bewertungen

- Actividad 1 Interpretacion de Planos (POR REALIZAR)Dokument7 SeitenActividad 1 Interpretacion de Planos (POR REALIZAR)Marian NataliaNoch keine Bewertungen

- Refrigeration Controls InstructionsDokument2 SeitenRefrigeration Controls InstructionsFREDDY CANTERO100% (1)

- Carmen Alba DUA NuevoDokument12 SeitenCarmen Alba DUA NuevoCarolinaMelgarejoCuevasNoch keine Bewertungen

- Manual Usuario Rukan PSAT Bco Mat PDFDokument15 SeitenManual Usuario Rukan PSAT Bco Mat PDFJosé Erazo VegaNoch keine Bewertungen

- Proyecto de Servicio Comunitario CDDokument37 SeitenProyecto de Servicio Comunitario CDAbraham TupanoNoch keine Bewertungen

- Lista de precios de fletes marítimos y servicios de grúas desde Costa RicaDokument6 SeitenLista de precios de fletes marítimos y servicios de grúas desde Costa RicaaliNoch keine Bewertungen