Beruflich Dokumente

Kultur Dokumente

Pro Soudage

Hochgeladen von

LTIMKCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Pro Soudage

Hochgeladen von

LTIMKCopyright:

Verfügbare Formate

091210S152- 75540 www.gys.

fr

P : 10-17 / 43-48

P : 19-25 / 42-48

P : 26-33 / 43-48

P : 34-48

P : 2- 9/ 43-48

2

I

II

100 kg

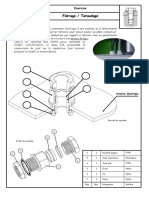

Tube capillaire

Tube capillaire

Gaine tflon

Gaine acier

Trimig 385 Trimig 385 Trimig 385 Trimig 385- -- -4S 4S 4S 4S

Duogys 390 Duogys 390 Duogys 390 Duogys 390- -- -4S 4S 4S 4S

3

DESCRIPTION

Merci de votre choix ! Afin de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Les Trimig 385-4 S et Duogys 390-4S sont des postes de soudure semi-automatique synergic sur roues, ventils

pour le soudage (MIG ou MAG). Ils sont recommands pour le soudage des aciers, des inox, des aluminums. Leur

rglage est simple et rapide grce leur fonction vitesse de fil synergique . Ils fonctionnent sur une alimentation

400V triphase. Le Duogys 390-4S peut accueillir le dvidoir spar WF 4R (ref. 033580).

ALIMENTATION ELECTRIQUE

Le courant effectif absorb (I1eff) pour les conditions d'utilisation maximales est indiqu sur l'appareil. Vrifier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant ncessaire en utilisation.

L'appareil doit tre plac de faon telle que la fiche de prise de courant soit accessible.

Ne pas utiliser de rallonge ayant une section infrieure 4 mm. Ces appareils sont livrs avec une prise 32A de

type CEE 7/7. Ils doivent tre relis une prise 400V 3Ph. AVEC terre protge par un disjoncteur 32A et un

diffrentiel 30mA.

DESCRIPTION DU POSTE

Interrupteur marche arrt

Rglage de puissance par 2 commutateurs (2 et 7

positions) permet dajuster la tension de soudage en

sortie de gnrateur. Le rglage de tension de sortie

est proportionnel lpaisseur du matriau souder.

(cf page 6)

Clavier de rglages des paramtres de soudage

(mode manuel ou automatique).

Raccords torche au standard europen.

Voyant de protection thermique sur le clavier de

commande : signale une coupure thermique

lorsque lappareil est utilis de faon intensive

(coupure de plusieurs minutes).

Support torches avant

Cble dalimentation (5m)

Sortie pince de masse.

Support bouteilles

(maxi une bouteille de 10m

3

).

Chaine de fixation pour bouteilles.

Attention : bien fixer la bouteille

Support bobine 200/300 mm.

Electrovanne torche.

Support cables arrire.

Panneau arrire de connexion pour dvidoir

spar (DUOGYS 390-4S uniquement)

SOUDAGE SEMI-AUTOMATIQUE EN ACIER / INOX (MODE MAG)

Cet appareil peut souder du fil acier et inox de 0,8/1/1,2 et du 1,6mm occasionellement. (figure )

Il est livr dorigine pour fonctionner avec du fil 1 mm en acier( galets 0,8/1 acier/inox)

Lorsque vous utilisez du fil de diamtre 1 mm ; il convient dutiliser une torche avec un tube contact de 1. Le galet

du moto-dvidoir est un galet rversible 0,8 / 1mm. Dans ce cas, le positionner de telle faon lire 1 mm sur le flanc

visible du galet.

Lutilisation en acier ou inox ncessite un gaz spcifique au soudage argon + CO

2

(Ar + CO

2

).La proportion de CO

2

varie selon lutilisation. Pour le choix du gaz, demander conseil un distributeur de gaz. Le dbit de gaz en acier se

situe entre 10 et 20 L/min selon lenvironnement et lexprience du soudeur.

Pour souder en 1,6mm, se munir de galets et dune torche adapts.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM

Cet appareil peut souder du fil aluminium de 1 mm et 1,2 mm. (figure )

Pour souder laluminium, il faut utiliser un gaz neutre: argon pur (Ar). Pour le choix du gaz, demander conseil un

distributeur de gaz. Le dbit du gaz se situe entre 15 et 25 L/min selon lenvironnement et lexprience du soudeur.

Ci-dessous les diffrences entre lutilisation soudage acier et soudage aluminium :

- La pression des galets presseurs du moto-dvidoir sur le fil : mettre un minimum de pression afin de ne pas

craser le fil.

- Tube capillaire : retirer le tube capillaire avant de connecter la torche aluminium avec une gaine en tflon.

- Torche : utiliser une torche spciale alumimium. Cette torche possde une gaine tflon afin de rduire les

frottements.

- NE PAS couper la Gaine au bord du raccord ! cette gaine sert guider le fil partir des galets.(cf schma )

Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamtre du fil.

4

IV

V

5

PROCEDURE DE MONTAGE DES BOBINES ET DES TORCHES :

Ouvrir la trappe du poste.

Positionner la bobine en tenant compte de lergot dentrainement du support bobine. Pour monter une

bobine de 200mm, installer au pralable un adaptateur sur le support (ref. 042889).

Rgler le frein de la bobine pour viter lors de larrt de la soudure que linertie de la bobine nemmle le fil.

De manire gnrale, ne pas serrer trop fort ! Serrer ensuite fermement la vis de maintien .

Les galets moteur sont des galets double gorge ( 0,8/ 1 ou 1/ 1,2). Lindication quon lit sur le galet

est celle que lon utilise. Pour un fil de 1 mm, utiliser la gorge de 1.

Pour la premire mise en service :

o dsserrer la vis de fixation du guide fil

o placer les galets, bien serrer leur vis de maintien .

o puis positionner le guide fil au plus prs du galet mais sans contact avec ce dernier, puis resserrer la

vis de fixation.

Pour rgler la molette des galets presseurs , procder comme suit : desserrer au maximum, actionner le

moteur en appuyant sur la gchette de la torche, serrer la molette tout en restant appuy sur la gchette. Plier

le fil en sortie de la buse. Mettre un doigt sur le fil pli pour lempcher davancer. Le rglage du serrage est

bon lorsque les galets patinent sur le fil mme si le fil est bloqu en bout de troche.

Rglage courant de la molette des galets : graduation sur 3-4 pour lacier et graduation sur 2-3 pour

laluminium.

RACCORDEMENT GAZ

Visser le mano-dtendeur sur la bouteille de gaz si besoin est, puis connecter le tuyau fourni au raccord gaz .

Pour viter toute fuite de gaz, utiliser les colliers fournis dans la bote daccessoires.

CHOIX DES BOBINES:

Configurations possibles :

Type fil Torche GAZ

300

X

Acier

200 X

INOX 200 X

Argon +

CO2

300 X* Alu

AG5

200 X*

Argon pur

CLAVIER DE COMMANDE :

En position 2T et 4T, 2 modes sont proposs pour faciliter le rglage du poste : MANUAL ou SYNERGIC.

Choix du mode de soudage

2T : soudage 2 temps

4T : soudage 4 temps

SPOT : fonction bouchonnage /spot,

Avec rglage du diamtre du point

Rglage de la vitesse fil

Potentiomtre dajustage de la vitesse du fil.

La vitesse varie de 1 22 m/minute.

Potentiomtre de rglage SPOT

Mode Manual

En mode manuel, la vitesse de dvidage du fil est

dtermine par lutilisateur en ajustant le

potentiomtre .

Mode Synergic

Positionner le potentiomtre au milieu de la zone

OPTIMAL SYNERGIC

Dans ce mode le poste dtermine la vitesse de fil

optimale partir de 3 paramtres :

Tension

Diamtre du fil

Nature du fil

Il est possible dajuster la vitesse du fil + / -.

*Prvoir gaine tflon/tube contact spcial alu

ter le tube capillaire

6

MODE SYNERGIC :

C

C C

7

MODE MANUAL

Pour rgler votre poste procder comme suit :

- Choisissez la tension de soudage laide des 2 commutateurs 2/7 positions

exemple :

Pour souder de lacier 1 mm

- commutateur du haut sur A

- commutateur du bas sur 1

Pour souder de lacier 10 mm

- commutateur haut sur B

- commutateur bas sur 7

- Ajustez la vitesse du fil laide du potentiomtreC.

Conseils

Lajustement de la vitesse du fil se fait souvent au bruit : larc doit tre stable et avoir trs peu de

crpitement.

Si la vitesse est trop faible, larc nest pas continu.

Si la vitesse est trop leve, larc crpite et le fil a tendance repousser la torche.

MODE SYNERGIC

Grce cette fonction, plus besoin de rgler la vitesse fil.

- Positionner le potentiomtre C vitesse fil au milieu de la zone Optimal synergic

- Slectionner :

- La nature du fil C

- le diamtre du fil C

- La puissance (2 commutateurs 2 et 7 positions en face avant)

Pour slectionner la position adquate en fonction de lpaisseur souder se rfrer

au tableau mode synergic de la page en vis vis.

A partir de cette combinaison de paramtres, cet appareil dtermine la vitesse de fil optimale et le poste est

prt souder. Il est ensuite possible dajuster la vitesse fil si ncessaire en + ou en grce au potentiomtre

C. Une mmorisation des dernires configurations de soudage est effectue et ractive chaque mise en

route du poste (diamtre fil, nature fil, mode).

CONSEILS ET PROTECTION THERMIQUE

Lappareil ne doit pas tre lingu par ses poignes, ses supports torches ou son plateau suprieur mais par le

dessous du poste. La bouteille ne doit pas tre fixe sur le poste durant cette opration.

Respecter les rgles classiques du soudage.

Laisser les oues de l'appareil libres pour lentre et la sortie dair.

Laisser lappareil branch aprs soudage pour permettre le refroidissement.

Protection thermique : le voyant sallume et la dure de refroidissement est de quelques minutes en fonction

de la temprature ambiante.

FACTEURS DE MARCHE & ENVIRONNEMENT DUTILSATION

Le poste dcrit a une caractristique de sortie de type "tension constante". Son facteur de marche selon la norme

EN60974-1 est indiqu dans le tableau suivant :

X / 60974-1 @ 40C (T cycle = 10 min) I max 60% (T cycle = 10 min) 100% (T cycle = 10 min)

Trimig 385-45 S / Duogys 390-4S 25% @ 370 A 280 A 210 A

Note : les essais dchauffement ont t effectus temprature ambiante et le facteur de marche 40 C a

t dtermin par simulation.

Ces appareils sont de Classe A. Ils sont conus pour un emploi dans un environnement industriel ou

professionnel. Dans un environnement diffrent, il peut tre difficile dassurer la compatibilit lectromagntique,

cause de perturbations conduites aussi bien que rayonnes. Ne pas utiliser dans un environnement comportant

des poussires mtalliques conductrices.

8

ENTRETIEN

L'entretien ne doit tre effectu que par une personne qualifie.

Couper l'alimentation en dbranchant la prise, et attendre larrt du ventilateur avant de travailler sur

l'appareil. A lintrieur, les tensions et intensits sont leves et dangereuses.

Deux trois fois par an, enlever le flanc du poste et dpoussirer la soufflette. En profiter pour faire vrifier

la tenue des connexions lectriques avec un outil isol par un personnel qualifi.

Contrler rgulirement l'tat du cordon d'alimentation. Si le cble d'alimentation est endommag, il doit tre

remplac par le fabricant, son service aprs vente ou une personne de qualification similaire, afin d'viter un

danger.

Contrler avant chaque utilisation ltat des cbles de soudage de la torche et de la pince de masse (il ne doit

pas y avoir de partie conductrice nu).

SCURIT

Le soudage MIG/MAG peut tre dangereux et causer des blessures graves voire mortelles. Protgez-

vous et protgez les autres.

Respectez les instructions de scurit suivantes:

Rayonnements Vous protger laide dun masque muni de filtres conformes EN 169 ou EN 379.

de larc :

Pluie, vapeur deau, Utiliser votre poste dans une atmosphre propre (degr de pollution 3), plat

humidit: et plus dun mtre de la pice souder. Ne pas utiliser sous la pluie ou la neige.

Choc lectrique : Cet appareil ne doit tre utilis que sur une alimentation triphase avec terre. Ne pas

toucher les pices sous tension.

Vrifier que le rseau d'alimentation est adapt au poste.

Chutes : Ne pas faire transiter le poste au-dessus de personnes ou dobjets.

Brlures : Porter des vtements de travail en tissu ignifug (coton, bleu ou jeans).

Travailler avec des gants de protection et un tablier ignifug.

Protger les autres en installant des paravents ininflammables, ou les prvenir de ne pas

regarder l'arc et garder des distances suffisantes.

Risques de feu : Supprimer tous les produits inflammables de l'espace de travail. Ne pas travailler en

prsence de gaz inflammable.

Fumes : Ne pas inhaler les gaz et fumes de soudage. Utiliser dans un environnement

correctement ventil, avec extraction artificielle si soudage en intrieur.

Prcautions Toute opration de soudage :

supplmentaires : - dans des lieux comportant des risques accrus de choc lectrique,

- dans des lieux ferms,

- en prsence de matriau inflammable ou comportant des risques d'explosion,

doit toujours tre soumise l'approbation pralable d'un "responsable expert", et

effectue en prsence de personnes formes pour intervenir en cas d'urgence.

Les moyens techniques de protections dcrits dans la Spcification Technique CEI/IEC

62081 doivent tre appliqus.

Le soudage en position surleve est interdit, sauf en cas d'utilisation de plates-formes de

scurit.

Les porteurs de stimulateurs cardiaques doivent consulter un mdecin avant d'utiliser ces appareils.

Ne pas utiliser le poste pour dgeler des canalisations.

Manipuler la bouteille de gaz avec prcaution, des risques existent si la bouteille ou la soupape de la bouteille

sont endommages.

9

ANOMALIES, CAUSES, REMDES

SYMPTOMES CAUSES POSSIBLES REMEDES

Des grattons obstruent lorifice. Nettoyer le tube contact ou le changer et

remettre du produit anti-adhsion.

Le fil patine dans les galets. - Contrler la pression des galets ou les

remplacer.

- Diamtre du fil non conforme au galet.

-Gaine guide fil dans la torche non

conforme.

Le dbit du fil de soudage nest

pas constant.

Un des galets patine Vrifier le serrage de la vis du galet.

Frein de la bobine ou galet trop

serr.

Desserrer le frein et les galets

Le moteur de dvidage ne

fonctionne pas. Problme dalimentation Vrifier que le bouton de mise en service

est sur la position marche.

Gaine guide fil sale ou

endommage.

Nettoyer ou remplacer.

Mauvais dvidage du fil.

Frein de la bobine trop serr. Desserrer le frein.

Mauvais branchement de la

prise secteur.

Voir le branchement de la prise et

regarder si la prise est bien alimente

avec 3 phases.

Mauvaise connexion de masse. Contrler le cble de masse (connexion

et tat de la pince).

Pas de courant de soudage.

Contacteur de puissance

inoprant.

Contrler la gchette de la torche.

Gaine guide fil crase. Vrifier la gaine et corps de torche.

Blocage du fil dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vrifier la prsence du tube capillaire.

Le fil bouchonne aprs les galets.

Vitesse du fil trop importante. Rduire la vitesse de fil

Le dbit de gaz est insuffisant.

Plage de rglage de 15 20 L / min.

Nettoyer le mtal de base.

Bouteille de gaz vide. La remplacer.

Qualit du gaz non satisfaisante. Le remplacer.

Circulation dair ou influence du

vent.

Empcher les courants dair, protger la

zone de soudage.

Buse gaz trop encrasse. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualit du fil.

Utiliser un fil adapt au soudage MIG-

MAG.

tat de la surface souder de

mauvaise qualit (rouille, etc)

Nettoyer la pice avant de souder

Le cordon de soudage est

poreux.

Le gaz nest pas connect Duogys 390-4S : Vrifier que le gaz est

connect lentre gnrateur.

Tension darc trop basse ou trop

haute.

Voir paramtres de soudage.

Mauvaise prise de masse. Contrler et positionner la pince de

masse au plus proche de la zone

souder

Particules dtincelage

trs importantes.

Gaz de protection insuffisant. Ajuster le dbit de gaz.

Pas de gaz en sortie de torche

Mauvaise connexion du gaz Voir si le raccordement du gaz ct du

moteur est bien connect.

10

DESCRIPTION

The Trimig 385-4 S and Duogys 390-4S are semi-automatic welding units; they are ventilated for semi-automatic

welding (MIG or MAG). They are capable of welding steel, stainless steel and aluminum. Adjustment is easy and fast

thanks to their synergic wire speed function. They work on a 400V three-phase power supply. The Duogys 390-

4S is compatible with the separate wire feeder WF 4R (ref. 033580).

ELECTRICITY SUPPLY

The absorbed current (I1eff) is indicated on the device, for use at maximum settings. Check that the power supply

and its protection (fuse and/or circuit breaker) are compatible with the current needed during use.

The device must be placed in such way that the power socket is always accessible.

Do not use an extension cord which has a wire section smaller than 4 mm.

The Trimig 385-4 S is supplied with a 32A plug type EEC7/7. It should be plugged in to a 400 V (3PH) power socket

WITH earth and protected by a circuit breaker (32A and 1 differential 30mA. )

DEVICE PRESENTATION

C On Off switch

C Power Settings - 2 switches with 7 positions : allows

adjustment of the welding voltage output. The

adjustment of the output voltage is proportional to the

thickness of the material to weld. (please refer to page

14)

C Control panel Welding settings (manual or automatic

mode).

C European standard torch connection.

Thermal Protection light:

Informs when a short Cool-down period is necessary

following intensive use.

Torch support.

Power Cable (5m).

Out Earth cable.

Gas bottle support (max 1 bottle of 10m

3

).

Fastening chain for bottles. Warning: fasten the

chain correctly.

Reel support 300 mm/ 200mm.

Solenoid valve torch.

Torch Cable support .

Rear panel for the connection of the separate

wire feeder (DUOGYS 390-4S only)

SEMI-AUTOMATIC WELDING FOR STEEL / STAINLESS STEEL (MAG MODE)

This device can weld 0.8/1/1.2 mm steel and stainless steel wires, and occasionally 1.6mm wire. (fig. )

The device is capable of working with 1 mm steel wire (roller 0.8/1.0)

If using 1mm wire, you should use a torch with a 1mm contact tip, and ensure that the reversible rollers in the

wire feeder are posititioned correctly (so that the writing that states 1mm is visible when in place)

For Steel or Stainless Steel, you will need to use specific gas - Argon + CO2 (Ar + CO2). The proportion of CO2 will vary

depending on usage. The gas flow for steel is between 8 and 12L / min depending on the environment and experience of the

welder. For the specific requirements, seek advice from your gas distributor. To weld 1.6mm wire, use the appropriate

rollers and torch.

SEMI-AUTOMATIC WELDING FOR ALUMINIUM (MIG MODE)

This device can weld 1 mm and 1.2 mm aluminium wires. (fig. )

To weld aluminium, neutral gas pure Argon (AR) is required. When choosing gas, ask a gas distributor for advice. The gas

flow in aluminium should be between 15 and 25 L / min depending on the environment and experience of the welder.

Things to note when welding with Aluminium

- Set the pressure of the rollers to minimum pressure so as not to crush the wire

- Remove the capillary tube before connecting the aluminium torch

- When welding aluminium use a special aluminium torch with Teflon sheath to reduce friction.

Do not cut the sheath near the connector! It is used to guide the wire from the rollers. (See diagram )

- Contact Tip: Use the specific Aluminium contact tip corresponding to the diameter of the wire.

3

REEL AND TORCH ASSEMBLY

Open the door of the machine.

Position the reel on to the support, taking care of driving pin . To place a 200mm wire reel, first install

the adapter (ref. 042889) on the support.

Adjust the reel break to avoid the reel movement tangling the wire when welding stops. Be careful not to

tighten too much ! Then tighten firmly the plastic screw .

The wire feeder uses double groove rollers ( 0.8/ 1 r 1/ 1.2). The visible diameter on the roller when

fitted is the one currently in use. For 1 mm wire, use the 1 groove.

For the first use :

o Release the fixing screw of the wire guide

o Place the rollers, and tighten the screws .

o Then place the wire guide as close as possible to the roller but without touching it, then tighten the

fixing screw.

To select the adjustment of the drive rollers , proceed as follows : loosen the knob fully, start the motor by

pressing the torch trigger, tighten the knob whilst pulling the trigger. Bend the wire where it comes out of the

nozzle and hold it in place to stop its progress. The setting is correct when the guide roller slides over the wire,

even when it is blocked at the end of the torch.

Common adjustment of the knob : scale 3-4 for steel, and scale 2-3 for aluminium.

GAS COUPLING

Screw the regulator/flowmeter on the gas bottle, then plug the gas pipe on the connector .

To avoid gas leaks, use the collars provided in the accessories box.

CHOICE OF REELS:

Possible settings:

Wire Torch GAS

300

X

Steel

200 X

Argon +

CO2

Stainless

Steel

200 X

300

X*

Alu AG5

200 X*

Pure Argon

CONTROL PANEL:

In 2T or 4T position, 2 modes are proposed to ease the settings of the device: MANUAL or SYNERGIC.

Welding mode selection1

2T : two-stage welding

4T: 4-stage welding

SPOT : Spot welding with adjustable spot

diameter

Wire speed selection

Wire speed regulator.

The speed varies from 1 to 22 m/minute.

SPOT potentiometer fitting

Manual Mode

In manual mode, the wire speed is determinated by

the user by adjusting the potentiometer.

Synergic Mode

Position the potentiometer in the middle of

the OPTIMAL SYNERGIC zone

In this mode, the device determines the optium wire

speed according to 3 parameters:

Voltage

Wire diameter

The power mode

It is possbile to adjust the speed wire + / -.

4

MANUAL MODE

To set your device, proceed as follows:

- Choose the welding voltage using the 2 power switches (2& 7 positions)

Example:

For welding Steel - 1 mm

- Set the top switch to "A"

- Set the bottom switch to "1"

For welding Steel - 10 mm

- Set the top switch to "B"

- Set the bottom switch to "7"

- Adjust the wire speed with the potentiometerC.

Advice

The wire speed adjustment is often determined by the noise : the arc must be stable and emit low

crackling.

If the speed is too low, the arc will not be continuous.

If the speed is too high, the arc crackles and the wire will push back the torch.

SYNERGIC MODE

This function automatically controls the wire speed. There is no need to set the wire speed manually.

Position the wire speed potentiometer C in the middle of the Optimal synergic zone.

- Select:

- Wire type C

- Wire diameter C

- Power mode (2 switches, 2 & 7 positions)

To select the right position in accordance with the thickness of the part to weld, please refer to

the synergic mode table on the previous page.

From the settings chosen, the Trimig 385-4S determines the optimum wire speed and the device is ready to

weld. It is also possible to adjust the wire speed if necessary by adjusting potentiometer + or manuallyC.

The last welding configuration is saved in the memory automatically (wire diameter, wire type, mode).

ADVICE & THERMAL PROTECTION

The Trimig 385-4S should not be lifted by its handles, torch support, or the top of the machine. When lifting

the Trimig, ensure the weight is fully supported at the bottom of the machine. There must be no gas

bottle connected during this operation.

Always respect the basic rules of welding.

Do not block/cover the ventilation holes of the machine.

Leave the device plugged after welding to allow it to cool.

Thermal protection: If the machine becomes too hot, the warning light will illuminate and the machine will

stop. Cooling will take a few minutes, the length of time will also depend on the external temperature.

DUTY CYCLE & WELDING ENVIRONMENT IN USE

The welding unit describes an output characteristic of "constant current" type. The duty cycles following the

standard EN60974-1 (at 40C on a 10mn cycle) are indicated in the table here below:

X / 60974-1 @ 40C (T cycle = 10 min) I max 60% (T cycle = 10 min) 100% (T cycle = 10 min)

Trimig 385-4S / Duogys 390-4S 25% @ 370 A 280 A 210 A

Note : The machines duty cycle has been tested at room temperature (40C) and has been determined

by simulation.

These are Class-A devices. They are designed to be used in an industrial or professional environment. In a

different environment, it can be difficult to ensure electromagnetic compatibility, due to conducted

disturbances as well as radiation.

5

MAINTENANCE / ADVICE

Maintenance should only be carried out by a qualified person.

Ensure the machine is unplugged, and that the ventilator inside has stopped before carrying out maintenance

work. (DANGER High Voltage and Currents).

GYS recommends removing the steel cover 2 or 3 times a year to remove any excess dust. Take this opportunity

to have the electrical connections checked by a qualified person with an insulated tool.

Regularly check the condition of the power supply cord. If damaged, it will need to be replaced by the

manufacturer, its after sales service or a qualified person.

Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

Before each use, check the state of welding cables of the torch and earth clamp (The conductive metal should not

be exposed).

SAFETY

Arc welding can be dangerous and can cause serious and even fatal injuries.

Protect yourself and others. Ensure the following safety precautions are taken:

Arc radiation Protect yourself with a helmet fitted with filters in compliance with EN169 or EN 379.

Rain, steam, damp Use your welding unit in a clean/dry environment (pollution factor 3), on a flat surface,

and more than one meter from the welding work-piece. Do not use in rain or snow.

Electric shock This device must only be used with an earthed power supply. Do not touch the parts

under high voltage. Check that the power supply is suitable for this unit.

Falls Do not place/carry the unit over people or objects.

Burns Wear protective (fire-proof) clothing (cotton, overalls or jeans).

Wear protective gloves and a fire-proof apron.

Ensure other people keep a safe distance from the work area and do not look directly at

the welding arc.

Protect others by installing fire-proof protection walls.

Fire risks Remove all flammable products from the work area. Do not work in presence of

flammable gases.

Fumes Do not inhale welding gases and fumes. Use the device in a well ventilated environment,

with artificial extraction if welding indoors.

Additional Any welding operation undertaken in.....

Precautions - rooms where there is an increased risk of electric shocks,

- Poorly ventilated rooms,

- In the presence of flammable or explosive material,

......should always be approved by a "responsible expert", and made in presence of

people trained to intervene in case of emergency.

Technical protection as described in the Technical Specification CEI/IEC 62081 must be

implemented. Welding in raised positions should not be undertaken, except in case of

safety platforms use.

People wearing Pacemakers are advised to see their doctor before using this device.

Do not use the welding unit to unfreeze pipes.

Handle gas bottles with care - there is increased danger if the bottle or its valve are damaged.

6

TROUBLESHOOTING

SYMPTOMS POSSIBLE CAUSES REMEDIES

Debris is blocking up the opening. Clean out the contact batch or change it

and replace the anti-adherence product.

Ref.041806

The wire skids in the rollers. - Check the roller pressure or replace it.

- Wire diameter non-compatible with

roller

- Covering wire guide in the torch non-

compatible.

The welding wire speed is not

constant.

The rollers slide over the wire Check the tightening of the rollers

screws.

Reel or roller brake too tight. Release the brake and rollers. The wire-feeder motor doesnt

operate.

Electrical supply problem. Check that the power switch is in the

"On" position.

Covering wire guide dirty or

damaged.

Clean or replace Bad wire feeding.

Reel brake too tight Release the brake

Bad connection to the main supply. Check the mains connection and look if

the plug is fed by 400 V (3PH) power

socket.

Bad earth connection. Check the earth cable (connection and

clamp condition).

No welding current

Torch trigger inoperative. Check the torch trigger / replace torch

Guide wire sheath crushed. Check the sheath and torch body.

Wire jammed in the torch Clean or replace.

No capillary tube. Check the presence of capillary tube.

The wire jams (after the

rollers)

Wire speed too fast Reduce the wire speed

The gas flow rate is not sufficient.

Adjust flow range 15 to 20 L / min.

Clean the working metal.

Gas bottle empty. Replace it.

Gas quality unsatisfactory. Replace it.

Air flow or wind influence. Prevent drafts, protect welding area.

Gas nozzle dirty. Clean or replace the gas nozzle.

Poor quality wire. Use suitable WIRE for MIG-MAG welding.

The welding bead is porous

Surface to weld in bad condtion.

(rust, etc)

Clean the metal before welding.

Arc voltage too low or too high. See welding settings.

Bad earth connection. Adjust the earth cable for a better

connection.

Very important flashing

particules.

Insufficient gas flow. Adjust the gas flow.

No gas connection Duogys 390-4S : Check that the gas pipe

is plugged to the correct connector.

No gas flow at the end of the

torch.

Bad gas connection. Check the gas connection at the welding

machine. Check the flowmeter and the

solenoid valves.

19

BESCHREIBUNG

Trimig 385-4S und Duogys 390-4S sind synergische Schutzgasschweigerte, konzipiert um Schweiarbeiten an

Stahl-, Edelstahl-, Alu-Dnn- und Karrosserieblechen durchzufhren. Aufgrund der Funktion synergische

Drahtvorschubgeschwindigkeit ist die Handhabung dieser Gerte schnell und einfach. Netzanschluss: 400V

dreiphasig. Duogys 390-4S kann zustzlich mit dem Drahtvorschubgert WF 4R ausgestattet werden (Ref. 033580).

NETZANSCHLUSS

Fr den Einsatz des Gertes bei Maximaleinstellungen, ist der aufgenommene Strom (I1eff) am Gert aufgedruckt.

berprfen Sie, ob die Stromversorgung und die Schutzeinrichtungen (Sicherungen und/oder Schutzschalter) mit

dem Strom, den Sie beim Schweien bentigen, bereinstimmen.

Achten Sie beim Aufstellen des Gertes darauf, dass der Netzstecker immer frei zugnglich ist. Benutzen Sie kein

Verlngerungskabel, dessen Querschnitt kleiner als 4mm ist. Die Trimig 385-4S wird mit einem 32A Netzstecker

(Typ RS-015 CEE 400V) geliefert und muss an eine dreiphasige 400V Steckdose + Erde (abgesichert durch 32A

Kurve D oder Sicherung 30A Typ mA) angeschlossen werden.

BESCHREIBUNG

_ Ein/ Aus Schalter

Grob- und Feinstufenregler (2 und 7 Stufen) zur

Anpassung der Schweileistung adquat zur zu

verschweienden Blechstrke (fr weitere

Informationen: s. Seite 22)

I Bedienfeld zur Einstellung der Schweiparameter

(Modus Manuell oder Automatisch)

Eurozentralanschluss zum Anschluss der

Schweibrenner

Kontrollampe fr Thermoberwachung:

Meldet berlastung bei berschreiten der

maximalen Einschaltdauer

Vorderer Brennerhalter

Netzsstromkabel (5m)

(-) Texasbuchse

Auflageplatte fr Gasflasche (max.

1 x 10m Gasflasche)

Sicherungskette fr Gasflaschen.

Achtung : Gasflaschen stets gegen

Rutschen und Kippen sichern!

Aufnahmedorn fr Drahtrolle 200mm

oder 300mm.

Schutzgasanschluss (Magnetventil)

Hinterer Brennerhalter

Hinterer Steckeranschluss fr ein separates

Drahtvorschubgert (bei DUOGYS 390-4S)

SYNERGISCHES STAHL-/ EDELSTAHL- SCHWEISSEN (MAG MODUS)

Mit diesem Gert knnen 0,8/1/1,2mm und gelegentlich 1,6mm Stahl- und Edelstahl-Drhte verschweit werden (s.

Abbilldung ). Das Gert ist fr den Betrieb mit 1mm Stahldraht werksseitig voreingestellt (Drahtrolle

0.8/1.0mm). Bei Draht 1mm, ist ein Brenner mit einem 1mm Kontaktrohr erforderlich. Die Drahtfrderrollen

weisen je zwei verschiedene Drahtaufnahmenuten auf (z.B. 0.8/1.0mm). Die zu whlende Nutenbreite ist seitlich

auf der Rolle gekennzeichnet. Stahl- und Edelstahl-Schweiungen knnen die Verwendung spezifischer Mischgase

z.B. Argon + CO2 (Ar + CO2) erfordern. Der Mengenanteil des CO2 variiert je nach Einsatzzweck. Empfehlung:

Fragen Sie den Gasfachhandel nach dem optimalen Gas bei auergewhlichen Anwendungen. Die

Gasdurchflussmenge bei Stahlschweiarbeiten betrgt in der Regel 8 bis 12 L/min je nach Umgebungsverhltnissen

und indivduellen Bedrfnissen des Schweiers. Um 1,6mm Draht zu verschweien, verwenden Sie bitte

entsprechende Frderrolle und Brenner.

SYNERGISCHES ALUMINIUM - SCHWEISSEN (MIG MODUS)

Mit diesem Gert knnen 1 mm und 1,2 mm Aluminiumdrhte verschweit werden (s. Abbildung )

Um Aluminium zu schweien, ist das neutrale Gas Rein-Argon (AR) zu empfehlen. Empfehlung: Fragen Sie den

Gasfachhandel nach dem optimalen Gas bei auergewhlichen Anwendungen. Die Gasdurchflussmenge bei

Aluminiumschweiarbeiten betrgt in der Regel 15 bis 25 L/min je nach Umgebungsverhltnissen und indivduellen

Bedrfnissen des Schweiers.

Unterscheidung bei der Einrichtung der Maschine mit Stahl- oder Aluminiumdrhten:

- Der weiche Aluminiumdraht sollte mit mglichst geringem Anpressdruck zwischen den Drahtfrderrollen

transportiert werden, da er andernfalls deformiert und ungleichmig gefrdert wird.

- Kapillarrohr: Bei dem Einsatz eines speziellen Aluminiumbrenners sollte das im Zentralanschluss steckende Rohr

entfernt werden. Stattdessen wird hier die aus dem maschinenseitigen Brennerende herausragende

Kunststoffseele bis zum Antrieb gefhrt.

- Brenner: Verwenden Sie einen speziellen Brenner fr Aluminium. Dieser Brenner verfgt ber eine

Kunststofffhrungsseele, die die Reibung whrend der Drahtfrderung im Schlauchpaket reduziert.

Schneiden Sie die Kunsstoffseele unter keinen Umstnden direkt am Zentralanschluss ab! Lassen Sie

sie min. 2-3cm herausragen. Die Seele dient dazu den Draht unmittelbar von den Rollen zu bernehmen

(siehe Abbildung ).

- Kontaktrohr: Benutzen Sie ein Kontaktrohr SPEZIELL fr Alu, das dem gewhlten Drahtdurchmesser entspricht.

20

MONTAGE DER DRAHTROLLEN UND SCHWEISSBRENNER

Entfernen Sie die linke Seitenverkleidung des Gertes.

Positionieren Sie die Drahtrolle auf dem Aufnahmedorn des Haspeltrgers. Um eine 200mm Drahtrolle

zu verwenden, mssen Sie zuerst einen Adaptater (Art.-Nr. 042889) am Haspeltrger anbringen.

Justieren Sie die Drahtrollenbremse , um die Drahtrolle bei Schweistopp gegen Nachdrehen zu sichern. Ziehen

Sie die Drahtrollenbremse generall nicht zu fest! Ziehen Sie die Halterungsschraube fest.

Die Antriebsrollen sind mit 2 Fhrungsnuten versehen ( 0,8/ 1 bzw. 1/ 1,2). Der seitlich sichtbare Wert

entspricht der aktuellen Nutbreite. Verwenden Sie fr den jeweiligen Drahtdurchmesser ausschlielich die

passende Nut.

Drahtransport-Montage:

o Lockern Sie die Fixierungsschrauben der Drahtfhrung.

o Legen Sie die Drahtransportrollen mit der passenden Nut ein und ziehen Sie die Halterungsschraube

fest.

o Positionieren Sie die Drahtfhrung so nah wie mglich an der Transportrolle. Dir Drahtfhrung darf

keinen Kontakt mit der Transportrolle haben. Ziehen Sie nun die Fixierungsschrauben wieder an.

Um den Transportdruck korrekt einzustellen, bettigen Sie bei eingelegtem Draht den Brennertaster und

justieren die Andruckmutter so, dass der Draht konstant transportiert wird. Zu starker Andruck wirkt sich

negativ aus. Legen Sie zur Kontrolle den aus dem Kontaktrohr austretenden Draht zwischen Daumen und

Zeigefinger und lsen Sie den Brennertaster aus. Wird der Draht bei leichtem Fingerdruck noch konstant

gefrdert, ist der Antrieb korrekt eingestellt.

Die bliche Andruckeinstellung des Drahttransports befinden Sie bei 3-4 fr Stahl und 2-3 fr Aluminium.

GAS-ANSCHLUSS

Montieren Sie zuerst den Druckminderer an die Gasflasche und schlieen Sie danach den Gasschlauch an.

Um Gasverlust zu vermeiden, verwenden Sie die in der Zubehrbox enthaltenen Schlauchklemmen.

DRAHTROLLENAUSWAHL

Mgliche Konfigurationen:

BEDIENEINHEIT

Im Position 2T oder 4T sind 2 Modi verfgbar: MANUELL oder SYNERGIC.

Drahttyp Brenner GAS

300

X

Stahl

200 X

Edelstahl 200 X

Argon +

CO2

300

X

Alu AG5

200 X*

Rein-Argon

* zustzlich empfohlen: Teflonseele und

Kontaktrohre speziell fr Alu

Auswahl Brennertastermodus 1

NORMAL (2T) : Standard Schweien 2 Takt

4T: Funktion : Schweien 4 Takt

SPOT : Funktion Schweizeit

(Intervallschaltung zum Heften)

Einstellung der Drahtvorschubgeschwindigkeit

Potentiometer regelt von 1 22m/min

Zeiteinstellung fr SPOT

Potentiometer regelt von 0,1 5 Sek

Manuell Modus

Im Manuell Modus wird die

Drahtvorschubgeschwindigkeit mit dem

Potentiometer vom Benutzter eingestellt .

Synergic Modus

Stellen Sie das Potentiometer in der Mitte der

OPTIMAL SYNERGIC Zone ein.

In diesem Modus regelt das Gert die richtige

Geschwindigkeit anhand von 3 Kriterien:

Spannungsstufe

Drahtdurchmesser

Drahttyp

Hier wird ber das Drahtvorschubpotentiometer eine

Feinregulierung ermglicht.

21

MANUELL MODUS

Gerteeinstellung:

Schweipannung ber 2 Stufenschalter (2/7 Stufen) entsprechend der Blechdicke whlen.

Beispiel:

Um 1mm Stahlbleche zu verschweien:

- oberer Schweispannungsregler auf A

- unterer Schweispannungsregler auf 1

Um 10mm Stahlbleche zu verschweien:

- oberer Schweispannungsregler auf B

- unterer Schweispannungsregler auf 7

Drahtvorschubgeschwindigkeit mittels Potentiometer C anpassen.

Tipp:

Die korrekte Drahtvorschubgeschwindigkeit ist am Abbrandgerusch zu erkennen: Der Lichtbogen sollte

stabil und ohne groe Spritzerbildung brennen.

Wenn die Geschwindigkeit zu gering ist, brennt der Lichtbogen nicht kontinuierlich.

Wenn die Geschwindigkeit zu hoch ist, erzeugt der Lichtbogen Spritzer und drckt den Brenner weg.

SYNERGIC MODUS :

In dieser Funktion muss die Drahtvorschubgeschwindigkeit nicht separat eingestellt werden.

Gerteeinstellung:

- Stellen Sie das Potentiometer C auf die Zone Optimal Synergic.

- Whlen Sie aus :

- Drahttyp C

- Drahtdurchmesser

- Leistung (Grob- (A-B) und Feinstufenschalter (1-7))

Whlen Sie die richtige Position je nach Blechstrke. Siehe Referenztabelle auf voriger Seite.

Anhand dieser Parameter stellt das Gert automatisch die optimale Drahtvorschubgeschwindigkeit

schweibereit ein. Eine Feinregulierung erfolgt hier im Optimal Synergic- Bereich des

Drahtvorschubreglers C. Fr die jeweiligen Brenner wird die letzte Einstellung fr Drahtdurchmesser,

Drahttyp und Modus gespeichert.

HINWEISE

Das Gert darf nicht an den Handgriffen, den Brennerhaltern oder dem oberen Teil des Gertes, sondern nur

von unten angehoben werden. Die Gasflasche darf nicht erst whrend des Schweivorgangs aufgestellt

werden.

Beachten Sie bitte die Grundregeln des Schweiens.

Verschlieen Sie nicht die Lftungsffnungen des Gertes, um eine Luftzirkulation zu ermglichen.

Lassen Sie das Gert nach Beendigung der Arbeit noch eine Zeit eingeschaltet, um die Abkhlung zu

ermglichen.

Thermoschutz: Nach Aufleuchten der Kontrollampe bentigt das Gert je nach Umgebungstemparatur einige

Minuten zur Abkhlung.

EINSCHALTDAUER UMGEBUNGSBEDINGUNGEN

Das Gert arbeitet mit einer Konstantstrom-Kennlinie. Die Angaben fr die Einschaltdauer folgen der Norm

EN60974-1 und werden in nachfolgender Tabelle angezeigt:

X / 60974-1 @ 40C (T Zyklus = 10

min)

I max 60% (T Zyklus = 10

min)

100% (T Zyklus = 10

min)

Trimig 385-4S / Duogys 390-4S 25% @ 370 A 280 A 210 A

Bemerkung: Der berhitzungstest wurde bei Raumtemperatur durchgefhrt und die Einschaltdauer bei

40C durch Simulation ermittelt.

Das Gert ist fr den industriellen und/ oder professionellen Gebrauch geeignet und entspricht der Norm CISPR

11. In einem anderen Umfeld ist die elektromagnetische Vertrglichkeit schwieriger zu gewhrleisten. Verwenden

Sie das Gert nicht in Rumen, in denen sich in der Luft metallische Staubpartikel befinden, die Elektrizitt leiten

knnen.

22

INSTANDHALTUNG

Die Instandhaltung sollte nur von qualifiziertem Fachpersonal durchgefhrt werden

Trennen Sie die Stromversorgung des Gertes und warten Sie bis der Ventilator sich nicht mehr dreht. Im

Gert sind die Spannungen sehr hoch und deshalb gefhrlich.

Nehmen Sie regelmig das Gehuse ab und reinigen Sie das Innere des Gertes mit Pressluft. Lassen Sie

regelmig Prfungen des GYS Gertes auf seine elektrische Betriebssicherheit von qualifiziertem Fachpersonal

durchfhren.

Prfen Sie regelmig den Zustand der Netzzuleitung. Wenn diese beschdigt ist, muss sie durch den

Hersteller, seinen Reparaturservice oder eine qualifizierte Person ausgetauscht werden, um Gefahren zu

vermeiden.

Vor jeder Anwendung, prfen Sie den Zustand der Schweisskbel des Brenners und der Masseklemme (Die

Isolierung der Kabel muss im einwanfreien Zustand sein).

UNFALLPRVENTION

Lichtbogenschweissen kann gefhrlich sein und zu schweren unter Umstnden auch tdlichen

Verletzungen fhren. Schtzen Sie daher sich selbst und andere. Beachten Sie unbedingt die folgenden

Sicherheitshinweise:

Lichtbogenstrahlung Gesichtshaut und Augen sind durch ausreichend dimensionierte EN 175 konforme

Schutzschirme mit Spezialschutzglsern nach EN 169 / 379 vor der intensiven

Ultraviolettstrahlung zu schtzen.

Auch in der Nhe des Lichtbogens befindliche Personen oder Helfer mssen auf Gefahren

hingewiesen und mit den ntigen Schutzmitteln ausgerstet werden.

Umgebung Benutzen Sie das Gert nur in sauberer und gegen Nsseeinwirkung geschtzter

Umgebung.

Sorgen Sie stets fr einen senkrechten und sicheren Stand des Gertes auf ebenem Grund

und stellen Sie es mindestens einen Meter vom zu verschweienen Weksrck auf.

Feuchtigkeit Nicht bei erhhter Feuchtigkeit (Regen/Schnee) benutzen.

Stromversorgung Das Gert darf nur an einer dafr geeigneten Stromversorgung betrieben werden. Keine

spannungsfhrenden Teile berhren.Verwenden Sie niemals einen beschdigten Brenner,

da dies zu Schden an der Maschine sowie an der Elektrik verursachen kann.

Transport Unterschtzen Sie nicht das Gewicht der Anlage. Bewegen Sie das Gert nicht ber

Personen oder Sachen hinweg und lassen Sie es nicht herunterfallen oder hart aufsetzen.

Verbrennungsgefahr Schtzen Sie sich durch geeignete trockene Schweierkleidung (Schrze, Handschuhe,

Kopfbedeckung sowie feste Schuhe).

Tragen Sie auch eine Schutzbrille, wenn Sie Schlacke abklopfen. Schtzen Sie andere

durch nicht entzndbare Trennwnde.

Nicht in den Lichtbogen schauen und ausreichend Distanz halten.

Brandgefahr Entfernen Sie alle entflammbaren Produkte vom Schweissplatz und arbeiten Sie nicht in

der Nhe von brennbaren Stoffen und Gasen.

Schweissrauch Die beim Schweien entstehenden Gase und der Rauch sind gesundheitsschdlich. Der

Arbeitsplatz sollte daher gut belftet sein und der entstehende Rauch und die Gase

mssen abgesaugt werden.

Weitere Fhren Sie Schweiarbeiten:

Hinweise - in Bereichen mit erhhten elektrischen Risiken,

- in abgeschlossenen Rumen,

- in der Umgebung von entflammbaren oder explosiven Produkten,

nur in Anwesenheit von qualifiziertem Rettungs- und/oder Fachpersonal durch. Treffen

Sie Vorsichtsmanahmen in bereinstimmung mit IEC 62081. Schweiarbeiten an

Gegenstnden in greren Hhen drfen nur auf professionell aufgebauten Gersten

durchgefhrt werden.

Halten Sie beim Arbeiten ausreichend Abstand zu Personen mit Herzschrittmacher! Personen mit

Herzschrittmacher drfen mit dem Gert nicht ohne rtzliche Zustimmung arbeiten!

Das Gert ist nicht geeignet fr das Auftauen von Leitungen! Achten Sie beim Umgang mit Gasflaschen

auf sicheren Stand und Schutz des Flaschenventils! Beschdigte Flaschen stellen ein Sicherheitsrisiko

dar!

23

FEHLER, URSACHEN, LSUNGEN

FEHLERSUCHE URSACHE LSUNG

Das Kontaktrohr ist verstopft. Reinigen Sie das Kontaktrohr oder

tauschen Sie es aus und benutzen Sie

Antihaftspray (Art.-Nr. 041806).

Der Draht rutscht im Antrieb durch. Prfen Sie den Druck des Rollenantriebes

oder ndern die Antriebsnut auf die

korrekte Drahtstrke.

-Drahtfhrungsschlauch des Brenners

nicht korrekt.

Drahtvorschubgeschwindigkeit

nicht konstant.

Eine der Antriebsrollen schiebt sich

ber den Draht.

berprfen Sie die Fixierschrauben der

Antriebsrollen.

Bremse der Drahtrolle oder

Rollenantrieb zu fest.

Lockern Sie die Bremse und den

Rollenantrieb.

Motor luft nicht.

Versorgungsproblem. Prfen Sie, ob der Schalter auf Position

EIN ist.

Drahtfhrungsschlauch

verschmutzt oder beschdigt.

Reinigen Sie den Drahtfhrungsschlauch

oder tauschen Sie diesen aus.

Schlechte Drahtfrderung.

Drahtrollen-Bremse zu fest. Lockern Sie die Bremse.

Fehlerhafte Netzversorgung. Prfen der Netzversorgung (Stecker,

Kabel, Steckdose, Sicherung) und

vergewissern Sie sich, dass der

Netzstecker an einer dreiphasigen

Stromversorgung angeschlossen ist.

Fehlerhafte Masseverbindung. Prfen Sie die Masseklemme

(Verbindung und Klemmenzustand).

Kein Schweistrom.

Brenner defekt. Prfen Sie den Brenner bzw. tauschen

Sie diesen aus.

Seele fehlerhaft. Prfen bzw. austauschen.

Draht blockiert im Brenner. Prfen, reinigen oder austauschen.

Fehlendes Kapillarrohr. Prfen und einsetzen.

Drahtstau im Antrieb.

Drahtvorschubgeschwindigkeit zu

hoch.

Drahtvorschubgeschwindigkeit

reduzieren.

Gasflu zu niedrig.

Korrigieren Sie die Gaseinstellung.

Reinigen Sie das Material.

Gasflasche leer. Austauschen.

Schlechte Gasqualitt. Austauschen.

Zugluft. Schweizone abschirmen.

Schmutzige Gasdse. Reinigen oder austauschen.

Schlechte Drahtqualitt.

Austauschen gegen geeigneten

Schweidraht.

Die Schweinaht ist pors.

Schweimaterial von schlechter

Qualitt (Rost, )

Schweigut reinigen.

Lichtbogenspannung zu niedrig

oder zu hoch.

Schweiparameter kontrollieren.

Masse schlecht positioniert. Positionieren Sie die Masse nher an der

Schweistelle.

Starke Spritzerbildung.

Schutzgasfluss zu gering. Prfen und Einstellen.

Keine Verbindung zum Gas. Duogys 390-4S: berprfen Sie, ob der

Gasschlauch mit dem richtigen

Gerteanschluss verbunden ist.

Gasmangel am Brenner.

Fehlerhafte Gasverbindung. Gasschluche und Verbindungen prfen.

Druckminderer und Magnetventile

prfen.

27

DESCRIPCION

Gracias por elegir uno de nuestros equipos. Para obtener el rendimiento mximo, lea con atencin el siguiento

documento:

Los Trimig 385-4 S y Duogys 390-4S son equipos de soldadura semi automticos, synergic y sobre ruedas,

ventilados para la soldadura MIG o MAG. Son recomendados para soldar aceros, inox y aluminio. Sus reglajes son

sencillos y rpidos gracias a la funcin velocidad de hilo sinergica . Funcionan con una alimentacin 400V

trifsica. El Duogys 390-4S puede ser conectado a la devanadera WF 4R (ref. 033580).

ALIMENTACION ELECTRICA

La corriente efectiva absorbida (I1eff) est indicada en el equipo, para condiciones de uso maximas. Comprobar que

la alimentacin y sus protecciones (fusible y/o disyuntor) sean compatibles con la corriente necesaria en utilizacin.

El equipo debe ser colocado de tal manera que la toma de tierra sea accesible.

No utilizar cable de prolongacin con una seccin inferiora a 4 mm. El TRIMIG 385-4 S est entregado con una

toma de 32A tipo EEC 7/7. Tiene que ser puesto a una toma de 400 V-3Ph CON tierra protegida por un disyuntor de

32A y un diferencial de 30mA

DESCRIPCION DEL EQUIPO

_ Interruptor 0-I de arranque- paro

Reglaje de potencia por 2 conmutadores ( 2/7

posiciones):

permite ajustar la tensin de salida del generador. El

ajuste de la tensin de salida es proporcional al espesor

del material que va a soldarse.

I Teclado de arreglos de los parmetros de soldadura.

(Modo manual o automtico).

Racores antorcha al estndar europeo.

Piloto de proteccin trmica:

Advierte de que el equipo va a desconectarse si se esta

utilizando de manera intensiva (el paro durara unos diez

minutos).

Soporte de antorchas

Cable de alimentacin (5m)

Salida pinza de masa.

Soporte de botellas (maxi 2 botellas de 10m

3

).

Cadena de fijacin de botellas.

Atencin: bien fijar las botellas

Soporte bobina 200 o 300 mm.

Electrovlvulas antorcha

Soporte de cables de antorchas

Panel trasero de conexin para devanadora

independiente (DUOGYS 390-4S solamente)

SOLDADURA SEMI-AUTOMATICA ACERO / INOX (MODO MAG)

Este aparato puede soldar hilo acero e inox de 0,8/1/1,2mm, y 1,6mm ocasionalmente. (ilustracin )

El equipo est entregado de origen para funcionar con hilo de 1 mm acero (rodillos 0.8/1) Al utilizar el hilo de 1

mm de dimetro; conviene utilizar una antorcha con un tubo de contacto de 1. El rodillo de la devanadera es un

rodillo reversible 0,6 / 0,8mm. En este caso, colocarlo de tal manera que se pueda leer 0,6 mm al lado visible del

rodillo. La utilizacin en acero o inox necesita un gas especfico a la soldadura argn + CO

2

(Ar + CO

2

).La relacin de

CO

2

varia segn la utilizacin. Para elegir el gas, pedir consejos a un distribuidor de gas. El caudal de gas para soldar

el acero se sita entre 8 y 12 L/mn segn el ambiente y la experiencia del soldador. Para soldar con 1,6mm,

equiparse de rodillos y antorcha adecuados.

SOLDADURA SEMI-AUTOMATICA ALUMINIO (MODO MIG)

Este aparato puede soldar hilo de aluminio de 1 y 1,2 mm. (ilustracin )

Para soldar aluminio, es necesario utilizar un gas neutro: argn puro (Ar). Para elegir el gas, pedir consejos a un

distribuidor de gas. El caudal de gas se sita entre 15 y 25 L/mn segn el ambiente y la experiencia del soldador.

Abajo las diferencias entre la utilizacin en soldadura de acero y soldadura de aluminio :

- La presin de los rodillos prensadores de la devanadera en el hilo : utilizar un mnimo de presin para no aplastar

el hilo.

- Tubo capilar : quitar el tubo capilar antes de conectar la antorcha aluminio con una funda de tefln.

- Antorcha : utilizar una antorcha especial aluminio. Esta antorcha est dotada de una funda tefln para reducir las

fricciones.

- NO CORTAR la funda al borde del empalme !! Esta funda sirve para guiar el hilo a partir de los rodillos. (cf

esquema )

Tubo de contacto : utilizar un tubo de contacto ESPECIAL aluminio que corresponda al dimetro del hilo.

28

PROCEDIMIENTO DE MONTAJE DE LOS RODILLOS Y ANTORCHAS :

Abrir el capo del aparato

Colocar el rollo teniendo en cuenta el espoln de entrada del soporte. Para colocar un rollo de 200mm,

es necesario instalar un adaptador en el soporte (ref. 042889).

Arreglar el freno del rollo para evitar que, al parar la soldadura, el hilo se enrede por causa de inercia de la

bobina. De forma general, no apretar demasiado. Luego, apretar firmemente el tornillo de sostenimiento .

los rodillos motor son rodillos doble gua ( 0,8/ 1 o 1/ 1,2). La indicacin que se puede leer en el

rodillo es la que se utiliza. Para un hilo de 1 mm, utilizar la gua de 1.

Para una primera puesta en marcha :

o Aflojar el tornillo de fijacin de la gun de la gua hil

o Colocar los rodillos, luego bien apretar el tornillo de fijacin .

o Luego colocar el gua hilo lo ms cerca posible del rodillo pero sin contactarlo, luego apretar el tornillo

de fijacin.

Para arreglar la ruedecita de los rodillos prensadores , proceder as : aflojar como mximo, accionar el motor

apretando el gatillo de la antorcha, cerrar la ruedecita al mismo tiempo que se aperte el gatillo. Plegar el hilo al

salir de la boquilla. Colocar un dedo sobre el hilo plegado para impedirlo de avanzar. El ajuste del apriete es

bueno cuando los rodillos resbalan en el hilo,aunque el hilo queda bloqueado al cabo de la antorcha.

Un reglaje comunmente utilizado es la ruedecita de rodillos con una graduacin a 3-4 para acero 2-3 para

aluminio.

CONEXION GAS

Apretar el manmetro sobre la botella de gas, luego el tubo de gas al conector

Para evitar las fugas de gas, utilizar las abrazaderas de la caja de accesorios.

ELECCION DE BOBINAS:

posibilidades :

Tipo de hilo antorcha GAS

300

X

Acero

200 X

INOX 200 X

Argon +

CO2

300

X*

Alu

AG5

200 X*

Argon puro

TECLADO DE MANDO :

En posicin 2T/4T, 2 modos son propuestos para facilitar el arreglo del aparato : MANUAL o SYNERGIC.

Seleccin del modo soldadura

2T : soldadura estndar 2 tiempos

4T : soldadura estndar 4 tiempos

SPOT : funcin taponado , soldadura

discontinua con ajuste del dimetro del punto.

Reglaje de la velocidad del hilo

Potencimetro de ajuste de la velocidad del hilo.

La velocidad varia de 1 a 22 m/minuto.

Potencimetro de ajuste SPOT/DELAY

Modo Manual

En modo manual, la velocidad de devanado del hilo es

determinada por el soldador, ajustando el potencimetro .

Modo Synergic

Colocar el potencimetro en medio de la zona OPTIMAL

SYNERGIC

En este modo, el equipo determina la velocidad de hilo

ptima a partir de 3 parmetros :

Tensin

Dimetro del hilo

Naturaleza del hilo

Es posible ajustar la velocidad del hilo + / -.

* Prever una funda tefln y un tubo de

contacto especial alu

29

MODO MANUAL

Para ajustar su equipo, proceder como sigue :

- Elegir la tensin de soldadura gracias al conmutador 4 posiciones

ejemplo :

Para soldar acero de 1 mm

- colocar el conmutador de arriba en A

- colocar el conmutador de abajo en 1

Para soldar acero de 10 mm

- colocar el conmutador de arriba en B

- colocar el conmutador de arriba en 7.

- Apuntar la velocidad de hilo gracias al potencimetroC.

Consejos

El ajuste de la velocidad de hilo se hace a menudo por el ruido: el arco debe ser estable y no crepitar

demasiado.

Si la velocidad es demasiado dbil, el arco no es continuo.

Si la velocidad es demasiado rpida, el arco crepita y el hilo rechaza la antorcha

MODO SYNERGIC

Gracias a esta funcin, ya no es necesario ajustar la velocidad del hilo.

- Colocar el potencimetro I velocidad de hilo a medio de la zona Optimal synergic

- Seleccionar :

- La naturaleza del hilo C

- El dimetro del hilo C

- La potencia (2 conmutadores 2/7 posiciones) en la cara frontera)

Para elegir la posicin adecuada segn el espesor que soldar, referirse a la tabla

modo synergic de la pgina enfrente.

A partir de esta combinacin de parmetros, el Trimig 255-4S determina la velocidad de hilo ptima y el

aparato est dispuesto a soldar. Luego, es posible ajustar la velocidad del hilo - si es necesario - en + /

gracias al potencimetroC.

Una memorizacin de las ltimas configuraciones de soldadura est efectuada y reactivada despus de encender el

aparato otra vez. (Dimetro de hilo, tipo de hilo, modo).

CONSEJOS Y PROTECCION TERMICA

Esos aparatos no deben ser levantados por sus asas, soportes antorchas o por la bandeja superior sino por la

parte inferior del equipo.

Respetar las normas clsicas de soldadura.

Dejar las aletas del aparato libres para la toma y salida del aire.

Dejar el equipo conectado para permitir el enfriamiento.

Proteccin trmica: el piloto luminoso se enciende y el enfriamiento dura algunos minutos.

FACTORES DE MARCHA & ENTORNO DE UTILIZACION

El aparato tiene una caracterstica de salida de tipo tensin constante. Su factor de marcha segn la norma

EN60974-1 est indicado en la siguiente matriz:

X / 60974-1 @ 40C (T ciclo = 10 mn) I max 60% (T ciclo = 10 mn) 100% (T ciclo = 10 mn)

Trimig 385-4S / Duogys 390-4S 25% @ 370 A 280 A 210 A

Nota: los ensayos de calentamiento han sido efectuados con una temperatura ambiente y el factor de marcha

a 40C ha sido determinado por simulacin.

Estos aparatos son de Clase A. Son concebidos para un uso en un ambiente industrial o profesional. En un

entorno distinto, puede ser difcil asegurar la compatibilidad electromagntica, a causa de perturbaciones

conducidas tan bien como radiadas. No utilizar en un entorno con polvos metlicos conductores.

30

MANTENIMIENTO

El mantenimiento debe ser efectuado por una persona cualificada.

Parar la alimentacin desconectando la toma, y esperar el paro del ventilador antes de trabajar sobre el equipo. Al

interior, las tensiones e intensidades son elevadas y peligrosas.

Regularmente, retirar las carcasas y soplar el polvo. Verificar el buen estado de las conexiones elctricas con una

herramienta aislada, por una persona cualificada.

Controlar regularmente el estado del cordn de alimentacin. Si el cable de alimentacin est deteriorado, debe

ser remplazado por el fabricante, su servicio postventa o una persona de misma cualificacin por evitar el peligro.

Comprobar antes de cada uso el estado de los cables de soldadura de la antorcha y de la pinza de masa (no debe

existir ninguna parte conductora a descubierto).

SEGURIDAD

La soldadura MIG/MAG puede ser peligrosa y causar lesiones graves y as mismo mortales. Protegerse

y proteger a los dems.

Respetar las instrucciones siguientes de seguridad:

Radiaciones del arco: Protegerse con una mascara con filtros conformes EN 169 o EN 379.

Lluvia, vapor de agua, Utilizar su aparato en una atmosfera limpia (grado de polucin inferior a 3), de plano

Humedad: y situado ms de 1 metro de la pieza a soldar. No utilizar bajo lluvia ni nieve.

Choque elctrico: Esta maquina solo debe ser utilizada con una alimentacin monofsica de 3 hilos y tierra.

No tocar las piezas bajo tensin. Verificar que la alimentacin sea adaptada al

equipo.

Nunca utilizar una antorcha en mal estado (defecto de aislamiento elctrico): existen

riesgos de daar el aparato y la instalacin elctrica.

Cadas: No suspender el equipo encima de personas u objetos.

Quemaduras: Llevar ropa de obra adecuada, de tejido ignifugado (cotn, mono de trabajo o vaqueros)

Trabajar con guantes de proteccin y un delantal ignifugado.

Proteger a los dems biombos no inflamables, o previnindoles no mirar al arco y

mantener distancias suficientes.

Riesgos de fuego: Suprimir todos productos inflamables del espacio de trabajo. No trabajar si hay gas

inflamable.

Humos: No inhalar los gases y humos de soldadura. Se deber trabajar en un local bien ventilado,

con extraccin artificial si es soldadura en interior.

Precauciones Todas operaciones de soldadura:

Suplementarias: - en lugares con importante riesgos de choques elctricos.

- en lugares cerrados,

- en presencia de materiales inflamables o con riesgos de explosin.

siempre deben ser sujetas a la aprobacin de un experto , y efectuadas en presencia

de personas cualificadas capaces de intervenir en caso de urgencia.

Los medios tcnicos de proteccin especificados en la Especificacin Tcnica CEI/IEC

62081 deben ser aplicados.

La soldadura en posicin sobreelevada est prohibida, excepto en caso de utilizacin de

plataformas de seguridad.

Las personas que tienen un estimulador cardiaco deben acudar al medico antes de utilizar estos

aparatos.No utilizar el aparato para descongelar las canalizaciones.Manipular la bombona de gas con

precauciones, existen riesgos cuando la bombona a o la valvula estn deterioradas.

31

SINTOMAS, CAUSAS POSIBLES, REMEDIOS

SINTOMAS CAUSAS POSIBLES REMEDIOS

Residuos obstruyen el orificio. Limpiar el tubo de contacto o cambiarlo y

colocar producto anti-adherencia.

Ref. : 041806

La salida del hilo de soldadura

no es constante.

El hilo desliza en los rodillos. - Comprobar la presin de los rodillos o

substituirlos.

- Dimetro del hilo no conforme al rodillo.

- Funda gua de hilo no conforme.

Freno del rollo o del rodillo

demasiado apretado.

Aflojar el freno y los rodillos El motor de devanado no

funciona.

Problema de alimentacin Comprobar que el botn de puesta en marcha

est activado.

Funda gua de hilo sucia o

deteriorada.

Limpiar o remplazar. El hilo no se devana bien.

Freno de rollo demasiado apretado. Aflojar el freno.

Mala conexin a la toma de

corriente.

Comprobar la conexin de toma y ver si sta

misma est bien alimentada con3 fases

(+tierra).

Mala conexin de la masa. Comprobar el cable de masa (conexin y estado

de la pinza).

No hay corriente de soldadura.

Contactor de potencia inactivo. Comprobar el gatillo de la antorcha.

Comprobar el contactor de potencia.

Funda gua de hilo aplastada. Comprobar la funda y el cuerpo de la antorcha.

Bloqueo del hilo en la antorcha. Remplazar o limpiar.

Falta de tubo capilar (acero). Comprobar la presencia del tubo capilar.

Tornillo de ajuste de los rodillos

demasiado apretado

Comprobar el ajuste de los rodillos : 3 para hilo

de acero o cobre y 2 para hilo de aluminio

Se engancha el hilo despus de

los rodillos.

Velocidad de hilo demasiado rpida Reducir la velocidad de hilo

El caudal de gas es insuficiente.

Campo de ajuste de 15 a 20 L / mn.

Limpiar el metal de base.

Bombona de gas vaca. Remplazarla

Calidad de gas no satisfactoria Remplazarlo.

Circulacin de aire o influencia del

viento.

Impedir corrientes de aire, proteger la zona de

soldadura.

Boquilla de gas demasiado sucia. Limpiar la boquilla de gas o substituirla.

Mala calidad del hilo.

Utilizar un hilo adecuado a la soldadura MIG-

MAG.

El cordn de soldadura es

poroso.

Estado de la superficie para soldar

de mala calidad (xido, etc)

Limpiar la pieza antes de soldar

Tensin del arco baja o alta. Ver los parmetros de soldadura.

Mala toma de masa. Comprobar y colocar la pinza de masa lo ms

cerca posible de la zona que soldar

Partculas de chispas

importantes.

Gas de proteccin insuficiente. Ajustar el caudal de gas.

No llega el gas a la salida de la

antorcha

Mala conexin del gas. Comprobar que la unin del gas cerca del motor

est bien conectada. Comprobar el manmetro

y las electrovlvulas.

35

! , ,

.

Trimig 385-4S Duogys 390-4S , , .

.

400. Duogys 390-4S WF 4R

(. 033580).

(I1eff)

. ,

. , . > 4

Trimig 385-4S 32A EEC 7/7. 400

, 32A 30A.

_

2- 7-

(14 )

.

. (. . .38)

I

( ).

.

:

- ,

( ).

.

(5).

.

(

10

3

).

. :

200/300 .

.

.

( DUOGYS 390-4S)

/ ( )

0,8/1/1,2 , , 1,6 ( ).

, 1 ( 0.8/1.0).

1 1.

0,8 / 1 . , ,

1 .

+ CO

2

(Ar + CO

2

). CO

2

. .

8 12 / .

1,6 , .

( )

1/1,2 . ( )

: (Ar).

. 15 25 /

.

:

- : ,

.

- :

.

- : . ,

.

- !!

. (. )

: ,

.

36

:

.

I. 200 ,

(. 042889).

,

. ! .

- ( 0,8/ 1 1/ 1,2). - ,

. 1, 1.

:

o

o , .

o , ,

.

, :

, , ,

. . ,

. , ,

.

3-4 2-3 .

, (

)

, .

:

:

300

X

200 X

.

200 X

+

CO2

300 X* Alu

AG5

200 X*

:

2T/4T, 2 : MANUAL ()

SYNERGIC ().

1

2T: .2-

4T : .4-

SPOT : ,

.

.

1 22 .

SPOT/DELAY

.

OPTIMAL SYNERGIC

, 3 :

+ / -.

*

37

MANUAL ()

:

- 2- 7-

1

- A

- 1

10

- B

- 7.

- C.

Co

, :

.

.

, .

SYNERGIC ()

.

:

- C Optimal synergic

- :

- C

- C

- ( 7- )

,

synergic .

, Trimig 385-4S

, . , ,

, , C.

,

( , , ).

Trimig 385-4S ,

, .

.

.

.

: .

&

. %

EN60974-1 :

X / 60974-1 @ 40C (T = 10 ) I max 60% (T = 10 ) 100% (T = 10 )

Trimig 385-2S/ Duogys 390-4S 25% @ 370 A 280 A 210 A

: ,

(%) 40 C .

A.

.

- .

-.

38

.

, , ,

. . .

, .

.

.

. , ,

.

(

).

/ .

.

:

,

: EN 169 EN 379.

, , : ( 3),

.

.

c 4

: . , .

, .

( ),

.

: .

: (, ).

.

.

: .

.

: .

. ,

:

: - ,

- ,

- ,

, ,

. ,

CEI 62081.

, .

, ,

. .

. ,

.

39

, ,

.

. . : 041806

.

.

-

.

-

.

-

.

.

.

.

,

.

.

. .

.

.

.

,

,

.

.

( ).

.

.

.

.

.

.

. .

().

.

.

: 3

2

.

.

.

15 20

/.

. .

.

.

.

,

.

.

.

.

,

-.

.

( )

, .

. .

.

.

.

. .

.

.

40

CONDITIONS DE GARANTIE FRANCE

La garantie nest valable que si le bon a t correctement rempli par le vendeur.

La garantie couvre tout dfaut ou vice de fabrication pendant 1 an, compter de la date dachat (pices et

main duvre).

La garantie ne couvre pas les erreurs de tension, incidents dus un mauvais usage, chute, dmontage ou toute

autre avarie due au transport.

La garantie ne couvre pas lusure normale des pices (Ex. : cbles, pinces, etc.).

En cas de panne, retournez lappareil la socit GYS (port d refus), en y joignant :

Le prsent certificat de garantie valid par le vendeur

Une note explicative de la panne.

Aprs la garantie, notre SAV assure les rparations aprs acceptation dun devis.

Contact SAV :

Socit Gys-134 Bd des Loges

BP 4159-53941 Saint-Berthevin Cedex

Fax: +33 (0)2 43 01 23 75 - Tl: +33 (0)2 43 01 23 68

HERSTELLERGARANTIE

Die Garantieleistung des Herstellers erfolgt ausschlielich bei Fabrikations- oder Materialfehlern, die binnen 12

Monate nach Kauf angezeigt werden (Nachweis Kaufbeleg). Nach Anerkenntnis des Garantieanspruchs durch den

Hersteller bzw. seines Beauftragten erfolgen eine fr den Kufer kostenlose Reparatur und ein kostenloser Ersatz

von Ersatzteilen. Der Garantiezeitraum bleibt aufgrund erfolgter Garantieleistungen unverndert.

Ausschluss:

Die Garantieleistung erfolgt nicht bei Defekten, die durch unsachgemen Gebrauch, Sturz oder harte Ste sowie

durch nicht autorisierte Reparaturen oder durch Transportschden, die infolge des Einsendens zur Reparatur,

hervorgerufen worden sind. Keine Garantie wird fr Verschleiteile (z. B. Kabel, Klemmen, Vorsatzscheiben etc.)

sowie bei Gebrauchsspuren bernommen.

Das betreffende Gert bitte immer mit Kaufbeleg und kurzer Fehlerbeschreibung ausschlielich ber den

Fachhandel einschicken. Die Reparatur erfolgt erst nach Erhalt einer schriftlichen Akzeptanz (Unterschrift) des

zuvor vorgelegten Kostenvoranschlags durch den Besteller. Im Fall einer Garantieleistung trgt GYS ausschlielich

die Kosten fr den Rckversand an den Fachhndler.

41

Dclaration de conformit :

Gys atteste que les postes de soudure Trimig 385-4S et Duogys 390-4S sont fabriqus conformment aux

exigences des directives Basse tension 2006/95/CE du 12/12/2006, et aux directives CEM 2004/108/CE du

15/12/2004.

Cette conformit est tablie par le respect des normes harmonises EN60974-1 de 2005, EN 50445 de

2008, EN 60974-10 de 2007.

Le marquage CE a t appos en 2010.

Declaration of conformity :

The equipment described on this manual is conform to the instructions of low voltage 2006/95/CE of

12/12/2006, and the instructions of CEM 2004/108/CE of the 15/12/2004.

This conformity respects the standards EN60974-1 of 2005, EN 50445 de 2008, EN60974-10 of 2007.

CE marking was added in 210.

Konformittserklrung

GYS erklrt, dass die synergisch geregelten Schweianlagen Trimig 385-4S und Duogys 390-4S

richtlinienkonform mit folgenden europischen Bestimmungen hergestellt wurden:

Niederspannungsrichtlinie 2006/95/CE 12.12.2006 und EMV- Richtlinien 2004/108/CE 15.12.2004

elektromagnetische Vertrglichkeit- hergestellt wurden. Diese Gerte stimmen mit den harmonisierten

Normen EN60974-1 von 2005, EN 50445 von 2008, EN60974-10 von 2007 berein.

CE Kennzeichnung: 2010

Declaracion de conformidad

Gys certifica que los aparatos de soldadura Trimig 385-4S y Duogys 390-4S son fabricados en conformidad

con las directivas baja tensin 2006/95/CE del 12/12/2006, y las directivas compatibilidad electromecnica

2004/108/CE del 15/12/2004. Esta conformidad est establecida por el respeto a las normas EN60974-1

de 2005, EN 50445 de 2008, EN 60974-10 de 2007.

El marcado CE fue fijado en 2010.

:

Gys , Trimig 385-4S Duogys 390-4S

2006/95/CE 12/12/2006,

CE 2004/108/CE 15/12/2004.

EN60974-1 2005 , EN

50445 2008 , EN 60974-10 2007 .

2010 .

01/07/2010 Nicolas BOUYGUES

Socit GYS Prsident Directeur Gnral

134 BD des Loges

53941 Saint-Berthevin

France

42

PICES DE RECHANGE / SPARE PARTS / ERSATZTEILE/ PIEZAS DE RECAMBIO/ /

N Dsignation Ref.

1 Chane de 80cm / 80cm chain / 80cm Befestigungskette / cadena de 80cm / 80 94600

2 Support torches arrire / Rear torches support / Hinterer Brennerhalter / Soporte antorchas de

atrs / /

98682BG

3 Support torches avant / Front torches support / Vorderer Brennerhalter / Soporte antorchas

delanteras /

98681BG

4 Poigne / Handle / Griff / Puo/ 72072

5 Bouton rglage de vitesse fil / Wire speed adjusting knob / Poti Drahtvorschubgeschwindigkeit /

Botn reglaje de velocidad de hilo /

73009

6 Bouton SPOT / SPOT button / SPOT Poti / botn SPOT / SPOT 73099

7 Clavier de commande / Control Keyboard / Bedienfeld / Teclado de mando / 51915

8 Interrupteur I/O / I/O Switch / EIN/ AUS Schalter / Conmutador ON/OFF /

/

52461

9a Commutateur 2 positions / 2 positions switch / 2-stufiger Spannungsschalter / Conmutador 2

posiciones / 2-

51055

9b Commutateur 7 positions / 7 positions switch / 7-stufiger Spannungsschalter / Conmutador 7

posiciones / 7-

51054

10 Motodvidoire (sans galet) / Wire feeder (without roller) / Drahtvorschub (ohne Drahtfrderrollen)

/ Devanadera sin rodillos (sin rodillo) / ( ) / Dispositivo per

arrotolare il filo (senza rullo) /

051136

11 Cble d'alimentation (5m) / Supply cable (5m) / Netzstromkabel (5m) / Cable de alimentacin

(5m) / (5 )

21484

12 Support bobine 15Kg / Reel support 15 Kg / Drahtfrderrollen 15Kg / Soporte de bobina 15Kg /

15

71603

13 Roue avant / Front wheels / Vorderrad / Rueda de atrs / 71364

14 Pont de diodes / Diode bridge / Gleichrichter / Puente de LED / 52172

15 Self / Induction oil / Drossel / Self / 96046

16 Transformateur/ Transformer/ Transformator/ Transformador / 96045

17 Ventilateur / Fan / Ventilator /ventilador/ 51003

1

2

11

12

10

8

13

19

18

9a

3

4

15 16

14

20

21

17

23

24

25

26

27

22

5

6

7

9b

43

18 Roue diamtre 200mm / 200mm diameter wheels / Hinterrad 200mm Durchmesser / Rueda

dimetro 200mm / 200

71376

19 Embout d'axe / End axis / Endachse / Boquilla de pasador / 71382

20 Contacteur 24V AC 32A / Contactor 24V AC 32A / 24V AC 32A Schalter / Contactor 24V AC 32A /

24 AC 32A

51106

21 Transformateur de commande / Control transformer / Steuertransformator / Transformador de

mando /

96047

22 Electrovanne / Solenoid valve / Gasventil / Electro-vlvula / 71512

23 Carte de commande / Control card / Steuerkarte / Carta de mando / 97172C

24 Carte d'affichage / Display card / Anzeigekarte / Carta de fijacin / 97171C

25 Tuyau gaz (1m) / Gas pipe (1m) / Gasschlauch (1m) /Tubo del gas (1m) /

(1 )

94533

26 Collier 10,5 / Collar 10,5 / Schlauchschelle 10,5 / Collar 10,5 / 10,5 71225

27 Connecteur 1/4 cable de masse / Earth cable connector (1/4) / (-) Texasbuchse (1/4) / Earth

cable connector (1/4) / Earth cable connector (1/4)

51461

44

SCHMA LECTRIQUE / CIRCUIT DIAGRAM /SCHALTPLAN/ DIAGRAMA ELECTRICO/

45

ICONES/SYMBOLS/ ZEICHENERKLRUNG / SIMBOLOS GRAFICOS/ / SIMBOLI

A Ampres Amps Ampere Amperios

V Volt Volt Volt Voltios

Hz Hertz Hertz Hertz Hertz

Soudage MIG/MAG (MIG : Metal Inert Gas / MAG : Metal Active Gas) MIG/MAG Welding (MIG :

Metal Inert Gas / MAG : Metal Active Gas) MIG/MAG Schweien (MIG: Metal Inert Gas/ MAG: Metal

Active Gas) Soldadura MIG/MAG (MIG : Metal Inert Gas / MAG : Metal Active Gas

MIG/MAG (MIG: Metal Inert Gas / MAG : Metal Active Gas)

Convient au soudage dans un environnement avec risque accru de choc lectrique. La source de

courant elle-mme ne doit toutefois pas tre place dans de tels locaux. Adapted for welding in

environment with increased risks of electrical shock. However, the welding source must not be placed in

such places. Geeignet fr Schweiarbeiten im Bereich mit erhhten elektrischen Risiken. Trotzdem

sollte die Schweiquelle nicht unbedingt in solchen Bereichen betrieben werden. Adaptado a la

soldadura en un entorno que comprende riesgos de choque elctrico. La fuente de corriente ella misma

no debe estar situada dentro de tal locales.

. .

IP21

Protg contre laccs aux parties dangereuses avec un doigt, et contre les chutes verticales de

gouttes d'eau Protected against rain and against fingers access to dangerous parts Geschtzt

gegen Berhrung mit gefhrlichen Teilen und gegen senkrechten Wassertropfenfall protegido contra

el acceso a las partes peligrosas con los dedos, y contra las cadas verticales de gotas de agua.

Courant de soudage continu Welding direct current Gleichschweistrom La corriente de

soldadura es continua