Beruflich Dokumente

Kultur Dokumente

Apostila Pume Palm. Primeira Semana

Hochgeladen von

Gleito KundeCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Apostila Pume Palm. Primeira Semana

Hochgeladen von

Gleito KundeCopyright:

Verfügbare Formate

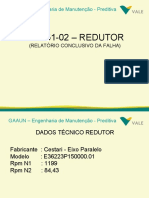

Unidade Integrada Sesi Senai Sama Minau - Go

Processos de

usinagem e

Manuteno

Eletromecnica

(PUME)

Curso: Tcnico em Eletromecnica

Palmeirpolis - To

Prof. Gleiton Kunde

2

Tolerncia geomtrica

Introduo

A execuo da pea dentro da tolerncia dimensional no

garante, por si s, um funcionamento adequado. Veja um

exemplo.

A figura da esquerda mostra o desenho tcnico de um pino, com

indicao das tolerncias dimensionais. A figura da direita mostra

como ficou a pea depois de executada, com a indicao das

dimenses efetivas.

Note que, embora as dimenses efetivas do pino estejam de

acordo com a tolerncia dimensional especificada no desenho

tcnico, a pea real no exatamente igual pea projetada.

Pela ilustrao voc percebe que o pino est deformado.

No suficiente que as dimenses da pea estejam dentro das

tolerncias dimensionais previstas. necessrio que as peas

estejam dentro das formas previstas para poderem ser montadas

adequadamente e para que funcionem sem problemas. Do

mesmo modo que praticamente impossvel obter uma pea real

com as dimenses nominais exatas, tambm muito difcil obter

uma pea real com formas rigorosamente idnticas s da pea

3

projetada. Assim, desvios de formas dentro de certos limites no

chegam a prejudicar o bom funcionamento das peas.

Quando dois ou mais elementos de uma pea esto associados,

outro fator deve ser considerado: a posio relativa desses

elementos entre si.

As variaes aceitveis das formas e das posies dos

elementos na execuo da pea constituem as tolerncias

geomtricas.

Interpretar desenhos tcnicos com indicaes de tolerncias

geomtricas o que voc vai aprender nesta aula. Como se trata

de um assunto muito complexo, ser dada apenas uma viso

geral, sem a pretenso de esgotar o tema. O aprofundamento vir

com muito estudo e com a prtica profissional.

Tolerncias de forma

As tolerncias de forma so os desvios que um elemento pode

apresentar em relao sua forma geomtrica ideal. As

tolerncias de forma vm indicadas no desenho tcnico para

elementos isolados, como por exemplo, uma superfcie ou uma

linha. Acompanhe um exemplo, para entender melhor.

Analise as vistas: frontal e lateral esquerda do modelo prismtico

abaixo. Note que a superfcie S, projetada no desenho, uma

superfcie geomtrica ideal plana.

4

Aps a execuo, a superfcie real da pea S pode no ficar to

plana como a superfcie ideal S. Entre os desvios de planeza, os

tipos mais comuns so a concavidade e a convexidade.

Forma real cncava

Forma real convexa

A tolerncia de planeza corresponde distncia t entre dois

planos ideais imaginrios, entre os quais deve encontrar-se a

superfcie real da pea.

5

No desenho anterior, o espao situado entre os dois planos

paralelos o campo de tolerncia.

Nos desenhos tcnicos, a indicao da tolerncia de planeza vem

sempre precedida do seguinte smbolo: .

Um outro tipo de tolerncia de forma de superfcie a tolerncia

de cilindricidade.

Quando uma pea cilndrica, a forma real da pea fabricada

deve estar situada entre as superfcies de dois cilindros que tm o

mesmo eixo e raios diferentes.

No desenho acima, o espao entre as superfcies dos cilindros

imaginrios representa o campo de tolerncia. A indicao da

tolerncia de cilindricidade, nos desenhos tcnicos, vem

precedida do seguinte smbolo:

6

Finalmente, a superfcie de uma pea pode apresentar uma forma

qualquer. A tolerncia de forma de uma superfcie qualquer

definida por uma esfera de dimetro t, cujo centro movimenta-se

por uma superfcie que tem a forma geomtrica ideal. O campo

de tolerncia limitado por duas superfcies tangentes esfera t,

como mostra o desenho a seguir.

A tolerncia de forma de uma superfcie qualquer vem

precedida, nos desenhos tcnicos, pelo smbolo: .

Resolva um exerccio, antes de prosseguir.

Verificando o entendimento

Ligue cada smbolo tolerncia de forma de superfcie que ele

representa:

a) planeza

b) circularidade

c) cilindricidade

7

superfcie qualquer

Verifique se voc fez as associaes acertadas: a) superfcie

qualquer; b) cilindricidade e c) planeza.

At aqui voc ficou conhecendo os smbolos indicativos de

tolerncias de forma de superfcies. Mas, em certos casos,

necessrio indicar as tolerncias de forma de linhas.

So trs os tipos de tolerncias de forma de linhas:

retilineidade, circularidade e linha qualquer.

A tolerncia de retilineidade de uma linha ou eixo depende da

forma da pea qual a linha pertence.

Quando a pea tem forma cilndrica, importante determinar a

tolerncia de retilineidade em relao ao eixo da parte cilndrica.

Nesses casos, a tolerncia de retilineidade determinada por um

cilindro imaginrio de dimetro t , cujo centro coincide com o eixo

da pea.

Nos desenhos tcnicos, a tolerncia de retilineidade de linha

indicada pelo smbolo: , como mostra o desenho abaixo.

8

Quando a pea tem a forma cilndrica, o campo de tolerncia de

retilineidade tambm tem a forma cilndrica. Quando a pea tem

forma prismtica com seo retangular, o campo de tolerncia

de retilineidade fica definido por um paraleleppedo imaginrio,

cuja base formada pelos lados t1 e t2.

No caso das peas prismticas a indicao de tolerncia de

retilineidade tambm feita pelo smbolo: que antecede o

valor numrico da tolerncia.

Em peas com forma de disco, cilindro ou cone pode ser

necessrio determinar a tolerncia de circularidade.

A tolerncia de circularidade determinada por duas

circunferncias que tm o mesmo centro e raios diferentes. O

centro dessas circunferncias um ponto situado no eixo da

pea.

9

O campo de tolerncia de circularidade corresponde ao espao t

entre as duas circunferncias, dentro do qual deve estar

compreendido o contorno de cada seo da pea.

Nos desenhos tcnicos, a indicao da tolerncia de circularidade

vem precedida do smbolo:

Finalmente, h casos em que necessrio determinar a

tolerncia de forma de uma linha qualquer. A tolerncia de um

perfil ou contorno qualquer determinada por duas linhas

envolvendo uma circunferncia de dimetro t cujo centro se

desloca por uma linha que tem o perfil geomtrico desejado.

10

Note que o contorno de cada seo do perfil deve estar

compreendido entre duas linha paralelas, tangentes

circunferncia.

A indicao da tolerncia de forma de uma linha qualquer vem

precedida do smbolo: .

Cuidado para no confundir os smbolos! No final desta aula,

voc encontrar um quadro com o resumo de todos os smbolos

usados em tolerncias geomtricas. Estude-o com ateno e

procure memorizar todos os smbolos aprendidos.

Tolerncias de orientao

Quando dois ou mais elementos so associados pode ser

necessrio determinar a orientao precisa de um em relao ao

outro para assegurar o bom funcionamento do conjunto. Veja um

exemplo.

O desenho tcnico da esquerda mostra que o eixo deve ser

perpendicular ao furo. Observe, no desenho da direita, como um

erro de perpendicularidade na execuo do furo afeta de modo

inaceitvel a funcionalidade do conjunto. Da a necessidade de se

determinarem, em alguns casos, as tolerncias de orientao.

Na determinao das tolerncias de orientao geralmente um

11

elemento escolhido como referncia para indicao das

tolerncias dos demais elementos.

O elemento tomado como referncia pode ser uma linha, como

por exemplo, o eixo de uma pea. Pode ser, ainda, um plano,

como por exemplo, uma determinada face da pea. E pode ser

at mesmo um ponto de referncia, como por exemplo, o centro

de um furo. O elemento tolerado tambm pode ser uma linha,

uma superfcie ou um ponto.

As tolerncias de orientao podem ser de: paralelismo,

perpendicularidade e inclinao. A seguir, voc vai aprender a

identificar cada um desses tipos de tolerncias.

Tolerncia de paralelismo

Observe o desenho tcnico abaixo.

Nesta pea, o eixo do furo superior deve ficar paralelo ao eixo do

furo inferior, tomado como referncia. O eixo do furo superior

deve estar compreendido dentro de uma zona cilndrica de

dimetro t, paralela ao eixo do furo inferior, que constitui a reta

de referncia.

12

Na pea do exemplo anterior, o elemento tolerado foi uma linha

reta: o eixo do furo superior. O elemento tomado como referncia

tambm foi uma linha: o eixo do furo inferior. Mas, h casos em

que a tolerncia de paralelismo de um eixo determinada

tomando-se como referncia uma superfcie plana.

Qualquer que seja o elemento tolerado e o elemento de

referncia, a indicao de tolerncia de paralelismo, nos

desenhos tcnicos, vem sempre precedida do smbolo: .

Tolerncia de perpendicularidade

Observe o desenho abaixo.

Nesta pea, o eixo do furo vertical B deve ficar perpendicular ao

eixo do furo horizontal C. Portanto, necessrio determinar a

tolerncia de perpendicularidade de um eixo em relao ao outro.

Tomando como reta de referncia o eixo do furo C, o campo de

tolerncia do eixo do furo B fica limitado por dois planos

13

paralelos, distantes entre si uma distncia t e perpendiculares

reta de referncia.

Dependendo da forma da pea, pode ser mais conveniente

indicar a tolerncia de perpendicularidade de uma linha em

relao a um plano de referncia.

Nos desenhos tcnicos, a indicao das tolerncias de

perpendicularidade vem precedida do seguinte smbolo: .

Tolerncia de inclinao

O furo da pea representada a seguir deve ficar inclinado em

relao base.

Para que o furo apresente a inclinao correta necessrio

determinar a tolerncia de inclinao do eixo do furo. O elemento

de referncia para determinao da tolerncia, neste caso, o

plano da base da pea. O campo de tolerncia limitado por

14

duas retas paralelas, distantes entre si uma distncia t, que

formam com a base o ngulo de inclinao especificado o .

Em vez de uma linha, como no exemplo anterior, o elemento

tolerado pode ser uma superfcie.

Nos desenhos tcnicos, a indicao de tolerncia de inclinao

vem precedida do smbolo: .

15

Tolerncia de posio

Quando tomamos como referncia a posio, trs tipos de

tolerncia devem ser considerados: de localizao; de

concentricidade e de simetria.

Saiba como identificar cada um desses tipos de tolerncia

acompanhando com ateno as prximas explicaes.

Tolerncia de localizao

Quando a localizao exata de um elemento, como por exemplo:

uma linha, um eixo ou uma superfcie, essencial para o

funcionamento da pea, sua tolerncia de localizao deve ser

determinada. Observe a placa com furo, a seguir.

Como a localizao do furo importante, o eixo do furo deve ser

tolerado. O campo de tolerncia do eixo do furo limitado por um

cilindro de dimetro t. O centro deste cilindro coincide com a

localizao ideal do eixo do elemento tolerado.

16

A indicao da tolerncia de localizao, nos desenhos tcnicos,

antecedida pelo smbolo: .

Tolerncia de concentricidade ou coaxialidade

Quando duas ou mais figuras geomtricas planas regulares tm o

mesmo centro, dizemos que elas so concntricas. Quando dois

ou mais slidos de revoluo tm o eixo comum, dizemos que

eles so coaxiais. Em diversas peas, a concentricidade ou a

coaxialidade de partes ou de elementos, condio necessria

para seu funcionamento adequado. Mas, determinados desvios,

dentro de limites estabelecidos, no chegam a prejudicar a

funcionalidade da pea. Da a necessidade de serem indicadas as

tolerncias de concentricidade ou de coaxialidade. Veja a pea

abaixo, por exemplo:

Essa pea composta por duas partes de dimetros diferentes.

Mas, os dois cilindros que formam a pea so coaxiais, pois tm o

mesmo eixo. O campo de tolerncia de coaxialidade dos eixos da

pea fica determinado por um cilindro de dimetro t cujo eixo

coincide com o eixo ideal da pea projetada.

17

A tolerncia de concentricidade identificada, nos desenhos

tcnicos, pelo smbolo: .

18

Tolerncia de simetria

Em peas simtricas necessrio especificar a tolerncia de

simetria. Observe a pea a seguir, representada em perspectiva e

em vista nica:

Preste ateno ao plano que divide a pea em duas partes

simtricas. Na vista frontal, a simetria vem indicada pela linha de

simetria que coincide com o eixo da pea. Para determinar a

tolerncia de simetria, tomamos como elemento de referncia o

plano mdio ou eixo da pea. O campo de tolerncia limitado

por dois planos paralelos, equidistantes do plano mdio de

referncia, e que guardam entre si uma distncia t. o que

mostra o prximo desenho.

Nos desenhos tcnicos, a indicao de tolerncia de simetria vem

precedida pelo smbolo:

H ainda um outro tipo de tolerncia que voc precisa conhecer

para adquirir uma viso geral deste assunto: tolerncia de

batimento.

19

Tolerncia de batimento

Quando um elemento d uma volta completa em torno de seu

eixo de rotao, ele pode sofrer oscilao, isto , deslocamentos

em relao ao eixo. Dependendo da funo do elemento, esta

oscilao tem de ser controlada para no comprometer a

funcionalidade da pea. Por isso, necessrio que sejam

determinadas as tolerncias de batimento, que delimitam a

oscilao aceitvel do elemento. As tolerncias de batimento

podem ser de dois tipos: axial e radial.

Axial, voc j sabe, refere-se a eixo. Batimento axial quer dizer

balano no sentido do eixo. O campo de tolerncia, no batimento

axial, fica delimitado por dois planos paralelos entre si, a uma

distncia t e que so perpendiculares ao eixo de rotao.

O batimento radial, por outro lado, verificado em relao ao raio

do elemento, quando o eixo der uma volta completa. O campo de

tolerncia, no batimento radial delimitado por um plano

perpendicular ao eixo de giro que define dois crculos

concntricos, de raios diferentes. A diferena t dos raios

corresponde tolerncia radial.

20

As tolerncias de balano so indicadas, nos desenhos tcnicos,

precedidas do smbolo:

A execuo de peas com indicao de tolerncias geomtricas

tarefa que requer grande experincia e habilidade. A

interpretao completa deste tipo de tolerncia exige

conhecimentos muito mais aprofundados, que escapam ao

objetivo deste curso.

Indicaes de tolerncias geomtricas em desenhos tcnicos

Nos desenhos tcnicos, as tolerncias de forma, de orientao,

de posio e de batimento so inscritas em quadros retangulares

divididos em duas ou trs partes, como mostra o desenho

abaixo:

Observe que o quadro de tolerncia aparece ligado ao elemento

que se deseja verificar por uma linha de marcao terminada em

seta.

21

Veja, no detalhe do desenho, reproduzido a seguir, que a seta

termina no contorno ou numa linha de prolongamento se a

tolerncia aplicada numa superfcie, como neste exemplo.

Mas, quando a tolerncia aplicada a um eixo, ou ao plano

mdio da pea, a indicao feita na linha auxiliar, no

prolongamento da linha de cota, ou diretamente sobre o eixo

tolerado. Veja, no desenho ao lado, essas duas formas de

indicao.

Os elementos de referncia so indicados por uma linha que

termina por um tringulo cheio. A base deste tringulo apoiada

sobre o contorno do elemento ou sobre o prolongamento do

contorno do elemento.

No exemplo acima, o elemento de referncia uma superfcie.

Mas, o elemento de referncia pode ser, tambm, um eixo ou um

plano mdio da pea. Quando o elemento de referncia um eixo

ou um plano mdio, a base do tringulo se apoia sobre a linha

auxiliar, no prolongamento da linha de cota ou diretamente sobre

o eixo ou plano mdio de referncia.

22

Agora, vamos analisar o contedo do quadro dividido em duas

partes. No primeiro quadrinho, da esquerda para a direita, vem

sempre indicado o tipo de tolerncia. No quadrinho seguinte, vem

indicado o valor da tolerncia, em milmetros:

No exemplo acima, o smbolo: indica que se trata de

tolerncia de retilineidade de linha. O valor 0,1 indica que a

tolerncia de retilineidade, neste caso, de um dcimo de

milmetro.

Resolva o prximo exerccio.

Verificando o entendimento

Indique a tolerncia geomtrica no quadro apropriado sabendo

que: a tolerncia aplicada a uma superfcie de forma

qualquer; o valor da tolerncia de cinco centsimos de

milmetro.

23

Verifique se voc acertou. Voc deve ter inscrito o smbolo de

tolerncia de forma para superfcie qualquer no quadrinho da

esquerda. No quadrinho da direita voc deve ter inscrito o valor

da tolerncia: 0,05. Sua resposta deve ter ficado assim:

s vezes, o valor da tolerncia vem precedido do smbolo

indicativo de dimetro: C como no prximo exemplo.

Aqui temos um caso de tolerncia de forma: o smbolo indica

tolerncia de retilineidade de linha. Observe o smbolo C antes do

valor da tolerncia 0,03. Quando o valor da tolerncia vem aps o

smbolo C isto quer dizer que o campo de tolerncia

correspondente pode ter a forma circular ou cilndrica.

Quando a tolerncia deve ser verificada em relao a

determinada extenso da pea, esta informao vem indicada no

segundo quadrinho, separada do valor da tolerncia por uma

barra inclinada (/) . Veja, no prximo desenho:

24

A tolerncia aplicada nesta pea de retilineidade de linha. O

valor da tolerncia de 0,1, ou seja, um dcimo de milmetro. O

nmero 100, aps o valor da tolerncia, indica que sobre uma

extenso de 100 mm, tomada em qualquer parte do comprimento

da pea, o eixo real deve ficar entre duas retas paralelas,

distantes entre si 0,1 mm.

Os casos estudados at agora apresentavam o quadro de

tolerncia dividido em duas partes. Agora voc vai aprender a

interpretar a terceira parte do quadro:

A letra identifica o elemento de referncia, que, neste

exemplo, o eixo do furo horizontal. Esta mesma letra A aparece

no terceiro quadrinho, para deixar clara a associao entre o

elemento tolerado e o elemento de referncia. O smbolo no

quadrinho da esquerda, refere-se tolerncia de

perpendicularidade. Isso significa que, nesta pea, o furo vertical,

que o elemento tolerado, deve ser perpendicular ao furo

horizontal. O quadrinho ligado ao elemento a que se refere

pela linha que termina em um tringulo cheio. O valor da

tolerncia de 0,05 mm.

25

Nem sempre, porm, o elemento de referncia vem identificado

pela letra maiscula. s vezes, mais conveniente ligar

diretamente o elemento tolerado ao elemento de referncia. Veja.

O smbolo indica que se trata de tolerncia de paralelismo. O

valor da tolerncia de 0,01 mm. O tringulo cheio, apoiado no

contorno do bloco, indica que a base da pea est sendo tomada

como elemento de referncia. O elemento tolerado o eixo do

furo horizontal, paralelo ao plano da base da pea.

Acompanhe a interpretao de mais um exemplo de desenho

tcnico com aplicao de tolerncia geomtrica.

Aqui, o elemento tolerado o furo. O smbolo indica que se

trata de tolerncia de localizao. O valor da tolerncia de 0,06

mm. O smbolo C antes do valor da tolerncia indica que o

campo de tolerncia tem a forma cilndrica. As cotas e so

cotas de referncia para localizao do furo. As cotas de

referncia sempre vm inscritas em retngulos.

26

Analise o prximo desenho e depois resolva o exerccio.

Verificando o entendimento

Responda s questes:

a) Que tipo de tolerncia est indicada nesse desenho?

R.:..............

b) Qual o valor da tolerncia? R: ................

c) Qual o elemento tomado como referncia? R:................

Voc deve ter respondido que: a) Nesse desenho est indicada a

tolerncia de simetria; b) O valor da tolerncia de 0,08 mm e c)

O elemento tomado como referncia o plano mdio da pea.

Voc deve ter concludo que o plano mdio da pea o elemento

de referncia, j que o tringulo cheio da letra A ( )est apoiado

sobre o prolongamento da linha de cota do dimetro.

Finalmente, observe dois exemplos de aplicao de tolerncia de

batimento:

27

No desenho da esquerda temos uma indicao de batimento

axial. Em uma volta completa em torno do eixo de referncia A, o

batimento da superfcie tolerada no pode se deslocar fora de

duas retas paralelas, distantes entre si de 0,1 mm e

perpendiculares ao eixo da pea.

No desenho da direita o batimento radial em relao a dois

elementos de referncia: A e B. Isto quer dizer que durante uma

volta completa em torno do eixo definido por A e B, a oscilao da

parte tolerada no pode ser maior que 0,1 mm.

Muito bem! Depois de analisar tantos casos, voc deve estar

preparado para responder a algumas questes bsicas sobre

tolerncias geomtricas indicadas em desenhos tcnicos. Ento,

resolva os exerccios a seguir.

Exerccios

1. Faa um crculo em torno dos smbolos que indicam

tolerncias de forma:

2. Faa um crculo em torno do smbolo que indica tolerncia

de concentricidade.

3. Analise o desenho e assinale com um X os tipos de

tolerncias indicados.

28

a) ( ) batimento;

b) ( ) paralelismo;

c) ( ) inclinao;

d) ( ) simetria.

4. Analise o desenho abaixo e assinale com X qual o elemento

tolerado:

a) ( ) eixo da parte cilndrica

b) ( ) eixo da parte prismtica

R.: ........................

5. Analise o desenho tcnico e responda:

29

a) qual o elemento tolerado? R.: ..................

b) qual o elemento de referncia? R.: .....................

6. No desenho tcnico abaixo, preencha o quadro de tolerncia

sabendo que a tolerncia aplicada de cilindricidade e o

valor da tolerncia de dois centsimos de milmetro.

30

7. Analise o desenho tcnico e complete as frases.

a) A tolerncia aplicada neste desenho de .................;.

b) O valor da tolerncia de ...............;

c) Os elementos de referncia so as cotas ........ e .......... .

8. No desenho tcnico da esquerda, o elemento de referncia

est ligado diretamente ao elemento tolerado. Complete o

desenho da direita, identificando o elemento de referncia

como A.

9. Analise o desenho tcnico e complete as frases

corretamente.

31

a) A tolerncia indicada neste desenho de ................ .

b) O elemento de referncia o ....................... .

Tolerncias geomtricas (quadrado sintico)

Tolerncia de forma para elementos isolados

Denominao Smbolo

de linhas Retilineidade

Circularidade

Forma de linha qualquer

de superfcies Planeza

Cilindricidade

Forma de superfcie qualquer

Tolerncia para elementos associados

Denominao Smbolo

de orientao Paralelismo

Perpendicularidade

Inclinao

de posio Localizao

Concentricidade ou coaxialidade

Simetria

Tolerncia de batimento

Radial

Axial

32

Tolerncia ISO (ABNT)

33

34

35

Tolerncia ISO (ABNT)

Ajustes para Furos Medidas Normais

36

Nos dias atuais o regime de produo em longa escala, necessrio que as peas que

trabalhem em conjunto seja logo substitudas por similares quando houver pane.

Denomina-se intercambiabilidade essa possibilidade da troca de vrios componentes

de um sistema mecnico sem que haja um processo adicional como um ajuste ou

conformao posterior para que o sistema funcione do jeito que foi projetado.

- Nos dias atuais o regime de produo em longa escala, necessrio que as

peas que trabalhem em conjunto seja logo substitudas por similares quando

houver pane. Denomina-se intercambiabilidade essa possibilidade da troca de

vrios componentes de um sistema mecnico sem que haja um processo

adicional como um ajuste ou conformao posterior para que o sistema

funcione do jeito que foi projetado.

- Com isso a fabricao seriada no fica comprometida e garante uma produo

eficiente para qualquer lote, poca, e dia, para isso preciso adotar um

sistema de ajustes e tolerncias. O grande desafio fabricar com exatido que

conformar as dimenses reais da pea com o proposto pelo desenho.

- Infelizmente os processos industriais no so capazes de fabricar

continuamente dimenses dadas pelo desenho com a exatido absoluta pois as

maquinas com o tempo perdem essa exatido do desenho que chamada de

nominal.

37

-

- 2.1.Tolerncia Dimensional

- Dimenso Nominal: a dimenso indicada no desenho.

- Dimenso Efetiva: a dimenso que se obtm medindo a pea.

- Dimenses Limites: so os valores mximos e mnimos admissveis para a pea.

- Dimenso Mxima: o valor mximo admissvel para a dimenso efetiva.

- Conveno: Letras maisculas para furos (Dmx) e minsculas para eixos

(dmx).

- Dimenso mnima: o valor mnimo admissvel para a dimenso efetiva. Segue a

mesma conveno.

Se existe uma variao entre as dimenses das peas, como estas se encaixam?

- Se existe uma variao entre as dimenses das peas, como estas se encaixam?

- Atravs do seu ajuste, o qual definido a partir da finalidade do conjunto a ser

montado

- Ajuste o modo de se conjugar duas peas introduzidas uma na outra,

estabelecendo o seu grau de unio.

- O ajuste sempre existir, com eixo e furo de mesmadimenso nominal, quando o

eixo acoplar-se a um furocaracterizado por folga ou interferncia

- Eixo: todo elemento cuja superfcie externa destina-se a encaixar-se na superfcie

interna de outra

- Furo: todo elemento cuja superfcie interna destina-se a encaixar-se na superfcie

externa de outra

Exemplo para um conjunto furo-eixo:

- Exemplo para um conjunto furo-eixo:

- 25 = Dimenso nominal; H7 = Posio H p/ IT7 (furo); m6 = Posio m p/ IT6

(eixo)

- Da tabela 4, tem-se:

- Furo: 25+0,021+0,008

- Eixo: 25+0,000+0,021

No sistema de ajustes utilizam-se os conceitos de

- No sistema de ajustes utilizam-se os conceitos de

- furo-base e eixo-base

-

O sistema furo-base de longe oferece as maiores vantagens, principalmente no quesito

custo X beneficio, possibilitando ainda melhores condies de montagens e desmontagens

para todos

38

- O sistema furo-base de longe oferece as maiores vantagens, principalmente no

quesito custo X beneficio, possibilitando ainda melhores condies de montagens e

desmontagens para todos

- os tipos de ajustes, devido s mquinas que geralmente seu furo

- fixo e seu eixo mvel permitindo uma troca mais facilitada, alm do mais na geral

os eixos so descartados devido s desgastes do que os furos.

- O sistema eixo-base deve ser usado, sempre que possvel, um eixo com uma nica

dimenso, sem escalonamento. De maneira geral tm-se as seguintes tendncias de

aplicao de ajustes nos diversos tipos de projetos:

- Construo de baixa preciso: Eixo-base;

- Construo de mdia e alta preciso: Furo-base;

- Material eletro-ferrovirio: Furo-base;

- Maquinaria pesada: Eixo-base;

- Indstria automobilstica e aeronutica: furo-base, eixo-base e ajustes combinados.

Estado de superfcie

Introduo

39

A produo de uma pea, ou de um objeto qualquer, parte sempre

de um corpo bruto para, passo a passo, chegar ao estado

acabado. Durante o processo de fabricao, o material bruto sofre

transformaes de forma, de tamanho e de propriedades.

A pea pronta deve ficar de acordo com o seu desenho tcnico.

Voc j sabe que o desenho tcnico traz informaes sobre as

caractersticas geomtricas e dimensionais da pea. Voc j

aprendeu, tambm, que certos desvios de tamanho e de forma,

dentro de limites de tolerncia estabelecidos no desenho tcnico,

so aceitveis porque no comprometem o funcionamento da

pea.

Mas, em alguns casos, para garantir a perfeita funcionalidade da

pea, necessrio especificar, tambm, o acabamento das

superfcies, isto , a aparncia final da pea e as propriedades

que ela deve ter. As informaes sobre os estados de superfcie

so indicadas, no desenho tcnico, atravs de simbologia

normalizada.

Estudando os assuntos desta aula, voc ficar conhecendo os

smbolos indicativos de estado de superfcie recomendados pela

ABNT.

Esta aula encerra formalmente o mdulo de Leitura e

Interpretao de Desenho Tcnico Mecnico. Porm, este

assunto to importante que ser retomado em outros mdulos,

com a aplicao prtica dos conhecimentos bsicos aqui

desenvolvidos.

No mdulo Elementos de Mquinas, voc estudar alguns

componentes padronizados de mquinas que seguem

convenes e normas prprias e, finalmente, exercitar a

aplicao de todos os conhecimentos adquiridos, interpretando

40

alguns desenhos para execuo, de conjuntos mecnicos e seus

componentes.

Processos de fabricao e de acabamento de peas

O mtodo de produo interfere na aparncia, na funcionalidade

e nas caractersticas gerais do produto acabado. Existem vrios

processos de fabricao de peas. Voc conhecer mais

detalhadamente cada um desses processos ao estudar o mdulo

Processos de fabricao.

Por enquanto, suficiente que voc saiba que a usinagem, a

fundio e o forjamento so alguns dos processos de fabricao

de peas que determinam diferentes graus de acabamento de

superfcies. Um mesmo grau de acabamento pode ser obtido por

diversos processos de trabalho. Da mesma forma, o mesmo

processo de trabalho permite atingir diversos graus de

acabamento.

Quanto melhor o acabamento a ser obtido, maior o custo de

execuo da pea. Portanto, para no onerar o custo de

fabricao, as peas devem apresentar o grau de acabamento

adequado sua funo.

A escolha do processo de fabricao deve levar em conta a

forma, a funo, a natureza da superfcie, o tipo de material e os

meios de produo disponveis. Mais adiante voc ficar sabendo

como feita a indicao dos processos de fabricao nos

desenhos tcnicos. Antes, porm, voc precisa conhecer mais

alguns detalhes sobre o acabamento de superfcies das peas.

Na prtica, a superfcie real da pea nunca igual superfcie

geomtrica representada no desenho. Analise, na figura abaixo, o

perfil geomtrico de um eixo e, a sua direita, o detalhe ampliado

da superfcie deste mesmo eixo. No detalhe ampliado voc pode

observar que a superfcie real apresenta irregularidades na forma:

41

Voc j viu que, na fabricao de peas, as superfcies esto

sujeitas a erros de forma e de posio, que determinam as

tolerncias geomtricas. Esses erros so considerados

macrogeomtricos.

As tolerncias geomtricas so estabelecidas para que tais erros

no prejudiquem o funcionamento da pea. Entretanto, mesmo

superfcies executadas dentro dos padres de tolerncia

geomtrica determinados, apresentam um conjunto de

irregularidades microgeomtricas que constituem a rugosidade

da pea ou textura primria.

A rugosidade consiste nas marcas ou sulcos deixados pela

ferramenta utilizada para produzir a pea. As irregularidades das

superfcies, que constituem a rugosidade, so as salincias e

reentrncias existentes na superfcie real.

A princpio, a avaliao da rugosidade era feita pela viso e pelo

tato. A comparao visual e ttil d uma idia, mas no transmite

42

a preciso necessria, levando a concluses muitas vezes

enganosas, e que no podem ser expressas em nmeros.

Depois, passou-se a utilizar microscpios, que permitiam uma

viso ampliada da superfcie a ser julgada.

Porm, os microscpios apresentavam limitaes: apesar de

possibilitarem a medida da largura e espaamento entre as

salincias e reentrncias no forneciam informaes sobre suas

alturas e profundidades. Atualmente, graas ao progresso da

eletrnica, j existem aparelhos que fornecem informaes

completas e precisas sobre o perfil de superfcies analisadas. Por

meio de uma pequena agulha, que percorre amostras de

comprimento da superfcie verificada, possvel obter

informaes numricas e grficas sobre seu perfil. Assim,

utilizando aparelhos como: rugosmetro, perfilgrafo, perfiloscpio

etc. possvel avaliar com exatido se a pea apresenta o estado

de superfcie adequado ao seu funcionamento.

Ampliao 1000

X

43

Indicao de estado de superfcie no Brasil

No Brasil, at 1984, a NBR6402 indicava o acabamento

superficial por meio de uma simbologia que transmitia apenas

informaes qualitativas. Esta simbologia, que hoje se encontra

ultrapassada, no deve ser utilizada em desenhos tcnicos

mecnicos. Entretanto, importante que voc a conhea, pois

pode vir a encontr-la em desenhos mais antigos.

Rugosmetro

Perfilgrafo

44

Veja a seguir, os smbolos de acabamento superficial e seu

significado.

Smbolo Significado

Indica que a superfcie deve permanecer bruta, sem acabamento, e as

rebarbas devem ser eliminadas.

Indica que a superfcie deve ser desbastada. As estrias produzidas pela

ferramenta podem ser percebidas pelo tato ou viso.

Indica que a superfcie deve ser alisada, apresentando dessa forma

marcas pouco perceptveis viso.

Indica que a superfcie deve ser polida, e assim ficar lisa, brilhante, sem

marcas visveis.

Atualmente, a avaliao da rugosidade, no Brasil, baseia-se nas

normas NBR6405/88 e NBR8404/84, que tratam a rugosidade de

forma quantitativa, permitindo que ela seja medida. Este o

prximo assunto que voc vai estudar.

Avaliao da rugosidade

A norma brasileira adota o sistema de linha mdia

para avaliao da rugosidade. Veja, no desenho do

perfil de uma superfcie, a representao da linha

mdia.

A1 e A2 representam as salincias da superfcie real. A3 e A4

representam os sulcos ou reentrncias da superfcie real.

No possvel a determinao dos erros de todos os pontos de

uma superfcie. Ento, a rugosidade avaliada em relao a uma

linha (p), de comprimento c, que representa uma amostra do

45

perfil real da superfcie examinada.

A linha mdia acompanha a direo geral do perfil, determinando

reas superiores e reas inferiores, de tal forma que a soma das

reas superiores (A1 e A2, no exemplo) seja igual soma das

reas inferiores (A3 e A4, no mesmo exemplo), no comprimento

da amostra. A medida da rugosidade o desvio mdio aritmtico

(Ra) calculado em relao linha mdia.

Representao grfica da rugosidade mdia

A norma NBR 8404/84 define 12 classes de rugosidade, que

correspondem a determinados desvios mdios aritmticos (Ra)

expressos em mcrons (m). Veja, na tabela reproduzida a seguir,

as 12 classes de rugosidade e os desvios correspondentes.

Tabela: Caractersticas da rugosidade (Ra)

Classes de rugosidade

Desvio mdio aritmtico Ra (m)

N 12 50

N 11 25

N 10 12,5

N 9 6,3

N 8 3,2

N 7 1,6

N 6 0,8

N 5 0,4

N 4 0,2

N 3 0,1

N 2 0,05

N 1 0,025

Como exemplos: um desvio de 3,2 m corresponde a uma classe

de rugosidade N 8; a uma classe de rugosidade N 6 corresponde

um valor de rugosidade Ra = 0,8 m.

46

Consulte a tabela anterior e responda questo.

Verificando o entendimento

Qual o valor da rugosidade Ra para a classe N 5?

R.: Ra = .............................................

Para encontrar o valor de Ra, voc deve ter consultado a oitava

linha da tabela, de cima para baixo, localizando o valor 0,4 m.

A seguir voc vai aprender como so feitas as indicaes de

rugosidade nos desenhos tcnicos.

Indicao de rugosidade nos desenhos tcnicos

Smbolo indicativo de rugosidade

O smbolo bsico para a indicao da rugosidade de superfcies

constitudo por duas linhas de comprimento desigual, que

formam ngulos de 60 entre si e em relao linha que

representa a superfcie considerada.

Este smbolo, isoladamente, no tem qualquer valor. Quando, no

processo de fabricao, exigida remoo de material, para

obter o estado de superfcie previsto, o smbolo bsico

representado com um trao adicional.

A remoo de material sempre ocorre em processos de

fabricao que envolvem corte, como por exemplo: o

torneamento, a fresagem, a perfurao entre outros. Quando a

remoo de material no permitida, o smbolo bsico

representado com um crculo, como segue.

47

O smbolo bsico com um crculo pode ser utilizado, tambm,

para indicar que o estado de superfcie deve permanecer

inalterado mesmo que a superfcie venha a sofrer novas

operaes.

Quando for necessrio fornecer indicaes complementares,

prolonga-se o trao maior do smbolo bsico com um trao

horizontal e sobre este trao escreve-se a informao desejada.

No exemplo anterior est indicado o processo de remoo de

material por fresagem.

Indicao do valor da rugosidade

Voc j sabe que o valor da rugosidade tanto pode ser expresso

numericamente, em mcrons, como tambm por classe de

rugosidade.

O valor da rugosidade vem indicado sobre o smbolo bsico, com

ou sem sinais adicionais.

Fig. A Fig. B

As duas formas de indicar a rugosidade (figuras A e B) so

corretas.

Quando for necessrio estabelecer os limites mximo e mnimo

das classes de rugosidade, estes valores devem ser indicados um

sobre o outro. O limite mximo deve vir escrito em cima.

48

Nesse exemplo, a superfcie considerada deve ter uma

rugosidade Ra compreendida entre um valor mximo N 9 e um

valor mnimo N 7 que o mesmo que entre 6,3 m e 1,6 m. Para

saber a equivalncia das classes de rugosidade em mcrons (m),

basta consultar a tabela de Caractersticas da rugosidade (Ra),

vista anteriormente .

49

Smbolo para a direo das estrias

H uma outra caracterstica microgeomtrica que deve ser

levada em conta no processo de fabricao e na avaliao da

rugosidade: trata-se da direo das estrias, que so as pequenas

linhas ou os sulcos deixados na superfcie usinada pela

ferramenta usada no processo de fabricao da pea.

Quando for necessrio definir a direo das estrias isso deve ser

feito por um smbolo adicional ao smbolo do estado de

rugosidade.

Os smbolos para direo das estrias so normalizados pela

NBR8404/84. Veja, a seguir, quais so os smbolos normalizados.

O smbolo indica que as estrias so paralelas ao plano de

projeo da vista sobre a qual o smbolo aplicado. Acompanhe

o exemplo. Imagine que aps a usinagem, as estrias da superfcie

devem ficar na direo indicada na perspectiva. Veja, ao lado, a

indicao da direo das estrias no desenho tcnico.

Note que, no desenho tcnico, o smbolo de rugosidade foi

representado na vista frontal. Ao seu lado, foi representado o

smbolo , que indica a posio das estrias em relao ao

plano de projeo da vista frontal.

Lembre-se de que as estrias no so visveis a olho nu por serem

caractersticas microgeomtricas. A indicao da direo das

50

estrias, no desenho tcnico, informa ao operador da mquina qual

deve ser a posio da superfcie a ser usinada em relao

ferramenta que vai usin-la.

O smbolo indica que as estrias so perpendiculares ao plano

de projeo da vista sobre a qual ele aplicado. Veja no

desenho.

O smbolo , ao lado do smbolo de rugosidade, na vista frontal

indica que a posio das estrias da superfcie a ser usinada deve

ser perpendicular ao plano de projeo da vista frontal.

Quando as estrias devem ficar cruzadas, em duas direes

oblquas, como mostram os desenhos abaixo, o smbolo de

direo das estrias X.

Repare que os smbolos: X, representados na vista frontal,

indicam qual a superfcie a ser usinada e quais as direes das

estrias resultantes.

Outra possibilidade que as estrias se distribuam em muitas

direes, como nos desenhos abaixo:

51

O smbolo indicativo de direes das estrias M, que aparece

representado ao lado do smbolo de rugosidade, na vista frontal.

Quando as estrias devem formar crculos aproximadamente

concntricos, como mostram os prximos desenhos, o smbolo de

direo das estrias C.

Repare que o smbolo C aparece representado ao lado do

smbolo de rugosidade, no desenho tcnico.

Finalmente, as estrias podem se irradiar a partir do ponto mdio

da superfcie qual o smbolo se refere. Veja.

O smbolo R, ao lado do smbolo de rugosidade, indica que a

direo das estrias radial em relao ao ponto mdio da

superfcie a ser usinada.

52

53

Verificando o entendimento

Analise as perspectivas, esquerda, e indique nas vistas

ortogrficas, direita, o smbolo indicativo de direo das estrias

correspondente.

a)

b)

c)

d)

No final desta aula voc encontra um quadro sintico que rene

todos os smbolos indicativos de direo das estrias, de forma

resumida, para facilitar futuras consultas. Por ora, verifique se

voc acertou: a) X; b) ; c) R; d) M.

54

Indicao de sobremetal para usinagem

Quando uma pea fundida deve ser submetida a usinagem

posterior, necessrio prever e indicar a quantidade de

sobremetal, isto , de metal a mais, exigido para a usinagem.

Quando for necessrio indicar esse valor, ele deve ser

representado esquerda do smbolo, de acordo com o sistema

de medidas utilizado para cotagem. Veja um exemplo.

O numeral 5, esquerda do smbolo de rugosidade, indica que a

superfcie fundida deve ter 5 mm de espessura a mais do que a

dimenso nominal da cota correspondente.

Agora que voc conhece todos os elementos associados ao

smbolo de rugosidade, veja a disposio do conjunto desses

elementos para indicao do estado de superfcie.

Disposio das indicaes de estado de superfcie

Cada uma das indicaes de estado de superfcie representada

em relao ao smbolo, conforme as posies a seguir:

Relembre o que cada uma das letras indica:

a- valor da rugosidade Ra, em m, ou classe de rugosidade

N 1 a N 12;

55

b- mtodo de fabricao, tratamento ou revestimento da

superfcie;

c- comprimento da amostra para avaliao da rugosidade,

em mm;

d- direo predominante das estrias;

e- sobremetal para usinagem (m).

Analise o prximo exemplo, com indicao de estado de

superfcie e depois resolva o exerccio.

Verificando o entendimento

Escreva nas lacunas, as informaes solicitadas:

a) classe de rugosidade:.......................

b) processo de fabricao:....................

c) comprimento da amostra: ......................

d) direo das estrias:...........................

e) sobremetal p/usinagem:.................

Veja agora as respostas corretas: a) classe de rugosidade: N 8; b)

processo de fabricao: fresagem; c) comprimento da amostra:

2,5 mm; d) direo das estrias: paralelas ao plano vertical; e)

sobremetal para usinagem: 5 mm.

Indicaes de estado de superfcie nos desenhos

Os smbolos e as inscries devem estar representados de tal

modo que possam ser lidos sem dificuldade. Veja um exemplo.

56

No exemplo acima, a rugosidade Ra das faces: inferior e lateral

direita igual a 6,3 m.

O smbolo pode ser ligado superfcie a que se refere por meio

de uma linha de indicao, como no prximo desenho.

Note que a linha de indicao apresenta uma seta na

extremidade que toca a superfcie. Observe novamente o

desenho anterior e repare que o smbolo indicado uma vez para

cada superfcie. Nas peas de revoluo o smbolo de rugosidade

indicado uma nica vez, sobre a geratriz da superfcie

considerada. Veja.

O smbolo indica que a superfcie de revoluo inteira deve

apresentar o mesmo estado de superfcie. Quando todas as

superfcies da pea tm o mesmo grau de rugosidade, a

indicao feita de maneira simplificada.

57

Caso se trate de uma pea isolada, a indicao do estado de

rugosidade representada prxima vista da pea, como no

desenho a seguir.

Se a pea faz parte de um conjunto mecnico, ela recebe um

nmero de referncia que a identifica e informa sobre a posio

da pea no conjunto. Nesse caso, a indicao do estado de

superfcie vem ao lado do nmero de referncia da pea, como

no prximo desenho.

Quando um determinado estado de superfcie exigido para a

maioria das superfcies de uma pea, o smbolo de rugosidade

correspondente vem representado uma vez, ao lado superior

direito da pea. Os demais smbolos de rugosidade, que se

referem a superfcies indicadas diretamente no desenho, vm

aps o smbolo principal, entre parnteses. Veja um exemplo.

Neste exemplo, N 9 a classe de rugosidade predominante. Uma

das superfcies de revoluo deve apresentar a classe N 8 e a

superfcie do furo longitudinal deve apresentar a classe N 6. O

smbolo pode ser representado dentro dos parnteses para

substituir as indicaes especficas de classes de rugosidade. No

exemplo anterior, onde aparece ( ), esta indicao

pode ser substituda por ( ).

58

Quando a pea leva nmero de referncia, a indicao da

rugosidade geral e das rugosidades especficas vem ao lado do

nmero de referncia, como no desenho abaixo.

Analise o prximo desenho e resolva o exerccio proposto, para

verificar se este assunto ficou bem compreendido.

Verificando o entendimento

Preencha as lacunas:

a) A classe de rugosidade da maioria das superfcies da pea

..........;

b) O nmero que indica a posio da pea no conjunto

..............;.

c) A superfcie do furo deve ter a classe de rugosidade

..............;.

d) O valor, em m da rugosidade da superfcie do furo

:............. .

Veja as respostas corretas: a) A classe de rugosidade da maioria

das superfcies da pea N 7; b) O nmero que indica a posio

59

da pea no conjunto 2; c) A superfcie do furo deve ter a

rugosidade N 6 e d) A rugosidade da superfcie do furo de 0,8

mm , conforme a tabela apresentada nesta aula.

Correspondncia entre os smbolos de acabamento

e classes de rugosidade

Os smbolos indicativos de acabamento superficial, apresentados

no incio desta aula, vm sendo gradativamente substitudos

pelas indicaes de rugosidade. possvel que voc ainda

encontre desenhos que apresentem aquela simbologia j

superada. Na prtica, foi estabelecida uma correspondncia

aproximada entre os antigos smbolos de acabamento de

superfcies e os atuais smbolos de rugosidade.

Smbolo de acabamento superficial Smbolo indicativo de rugosidade

de N 10 a N 12

de N 7 a N 9

de N 4 a N 6

As classes de N 1 a N 3 correspondem a graus de rugosidade

mais finos que o polido ( ).

Tratamento

Alm do acabamento superficial, muitas peas devem receber

tratamento. Tratamento o processo que permite modificar

certas propriedades da pea, tais como: dureza, maleabilidade,

resistncia oxidao etc. muito difcil encontrar um material

que se adapte perfeitamente a todas as condies exigidas de

60

funcionamento. Uma das maneiras de contornar este problema

consiste em escolher o material que tenha certas propriedades

compatveis com as exigncias da pea e, depois, trat-lo

convenientemente, para que adquira outras propriedades

exigidas. Existem diferentes processos de tratamento. Alguns

modificam apenas as superfcies das peas, como por exemplo:

cromao, pintura e niquelagem. Outros modificam certas

propriedades da pea, como por exemplo: a cementao, o

recozimento, a tmpera e o revenimento.

Indicaes de tratamento nos desenhos tcnicos.

O processo de tratamento pode vir indicado nos desenhos

tcnicos de duas maneiras. Uma delas voc j conhece: a

indicao feita sobre a linha horizontal do smbolo de

rugosidade: . Outra forma consiste em indicar o trata-

mento sobre uma linha de chamada ligada superfcie qual

deve ser aplicado o tratamento.

Nos desenhos tcnicos podemos indicar mais de um tipo de

tratamento para a mesma pea, como no exemplo a seguir.

61

A pea acima, uma talhadeira, vai receber dois tipos de

tratamento: a tmpera e o revenimento. A linha trao e ponto

larga que voc v na vista superior, mostra a parte da pea que

dever receber os tratamentos indicados. No exemplo dado, a

cota 20 delimita a extenso da pea a ser submetida aos dois

tratamentos (temperado-revenido).

Se todos os assuntos desta aula ficaram bem compreendidos

passe para os exerccios de verificao . Caso contrrio, releia o

contedo e analise os exemplos com ateno, antes de resolver

os exerccios.

Exerccios

1. Acrescente ao smbolo bsico o sinal que indica a remoo de

material exigida

2. Assinale com um X a alternativa que corresponde ao smbolo

indicativo de rugosidade em que a remoo de material no

permitida.

a) ( ) b) ( ) c) ( )

62

3. A superfcie representada a seguir deve ser obtida por

torneamento. Complete o smbolo bsico indicando, no lugar

correto, o processo de fabricao da pea.

4. Analise a representao abaixo, consulte a tabela

correspondente e indique os valores:

a) da rugosidade mxima: R: ..............

b) da rugosidade mnima: R: ..............

5. Analise a representao abaixo e assinale com um X a

alternativa que corresponde direo das estrias indicada no

smbolo de rugosidade.

a) ( ) as estrias so multidirecionadas;

b) ( ) as estrias so concntricas;

c) ( ) as estrias so radiais;

d) ( ) as estrias devem ficar cruzadas.

6. Analise o smbolo de rugosidade e depois complete as

lacunas.

a) valor da rugosidade: ...............;

b) direo das estrias: .................;

c) comprimento da amostra: .............;

d) sobremetal para usinagem: ................;

e) mtodo de fabricao:...................... .

7. Analise o desenho abaixo e responda s questes:

63

a) Quais as classes de rugosidade das superfcies que

formam o rebaixo?

R.:.........................................................................................

..

b) Qual o valor da rugosidade da superfcie que forma a base

da pea?

R.:.........................................................................................

..

8. Analise o desenho abaixo e complete as frases:

a) A classe de rugosidade da maioria das

superfcies da pea

........................................................

b) As classes de rugosidade indicadas entre

parnteses ( ) referem-se s superfcies

da .................................e do

........................................

64

9. Qual das representaes direita equivale ao desenho

representado esquerda?

a) ( )

b) ( )

c) ( )

10. Represente, nas vistas ortogrficas, as classes de

rugosidade indicadas na perspectiva.

65

66

11. Analise a vista ortogrfica e indique, na perspectiva, as

classes de rugosidade de cada superfcie.

Smbolos para direo das estrias - quadro sintico

Smbolo Interpretao

Paralela ao plano de projeo da vista

sobre o qual o smbolo aplicado.

Perpendicular ao plano de projeo da

vista sobre o qual o smbolo aplicado.

Cruzadas em duas direes oblquas em

relao ao plano de projeo da vista sobre

o qual o smbolo aplicado.

Muitas direes.

67

Aproximadamente central em relao ao

ponto mdio da superfcie ao qual o

smbolo referido.

Aproximadamente radial em relao ao

ponto mdio da superfcie ao qual o

smbolo referido.

68

Nada se cria, tudo se transforma

J estamos no segundo livro do mdulo Processos de Fabricao

e voc deve estar se perguntando Quando que eu vou pr a

mo na massa? Voc tem razo em sua dvida. Na verdade, at

agora voc estudou processos predominantemente metalrgicos

de fabricao e no processos mecnicos.

A explicao para isso que queremos que voc tenha uma viso

bem ampla dos processos de fabricao, de modo que seja

possvel perceber em que parte desse processo voc vai estar

entrando. Assim, at agora estudamos processos que preparam

a matria-prima que vai ser usada na usinagem, a maior famlia

dos processos de fabricao mecnica que se conhece.

A partir desta aula, voc vai ver que depois que o material

fundido, laminado, ou forjado, quase que necessariamente, ele

ter de passar por uma operao de usinagem para se

69

transformar no produto final.

Mas, o que essa tal de usinagem? Se voc quer mesmo

saber, estude esta aula com ateno.

Com cavaco ou sem cavaco?

Todos os conjuntos mecnicos que nos cercam so formados por

uma poro de peas: eixos, anis, discos, rodas, engrenagens,

juntas, suportes, parafusos, carcaas... Para que essas peas

sirvam s necessidades para as quais foram fabricadas, elas

devem ter exatido de medidas e um determinado acabamento

em sua superfcie.

A maioria dos livros sobre processos de fabricao diz que

possvel fabricar essas peas de dois modos: sem a produo de

cavacos, como nos processos metalrgicos (fundio, laminao,

trefilao etc.), e com produo de cavacos, o que caracteriza

todos os processos de usinagem.

Na maioria dos casos, as peas metlicas fabricadas por fundio

ou forjamento necessitam de alguma operao posterior de

70

usinagem. O que acontece que essas peas geralmente

apresentam superfcies grosseiras que precisam de melhor

acabamento. Alm disso, elas tambm deixam de apresentar

salincias, reentrncias, furos com rosca e outras caractersticas

que s podem ser obtidas por meio da produo de cavacos, ou

seja, da usinagem. Isso inclui ainda as peas que, por questes

de produtividade e custos, no podem ser produzidas por

processos de fabricao convencionais.

Assim, podemos dizer que a usinagem todo o processo pelo

qual a forma de uma pea modificada pela remoo progressiva

de cavacos ou aparas de material metlico ou no-metlico. Ela

permite:

- acabamento de superfcie de peas fundidas ou conformadas,

fornecendo melhor aspecto e dimenses com maior grau de

exatido;

- possibilidade de abertura de furos, roscas, rebaixos etc.;

- custo mais baixo porque possibilita a produo de grandes

quantidades de peas;

- fabricao de somente uma pea com qualquer formato a partir

de um bloco de material metlico, ou no-metlico.

Do ponto de vista da

estrutura do material, a

usinagem basicamente

um processo de

cisalhamento, ou seja,

ruptura por aplicao de

presso, que ocorre na

estrutura cristalina do metal.

Como j foi dito, a usinagem uma enorme famlia de operaes,

tais como: torneamento, aplainamento, furao, mandrilamento,

fresamento, serramento, brochamento, roscamento, retificao,

71

brunimento, lapidao, polimento, afiao, limagem,

rasqueteamento.

Essas operaes so realizadas manualmente ou por uma

grande variedade de mquinas-ferramenta que empregam as

mais variadas ferramentas. Vamos falar um pouco sobre essas

ferramentas e como elas cortam, mas s na prxima parte da

aula.

Pare! Estude! Responda!

Exerccios

1. Responda:

a) Cite ao menos trs processos de fabricao pelos quais

uma pea pode passar antes de ser usinada.

b) Cite os dois modos de se fabricar peas para conjuntos

mecnicos.

c) Cite pelos menos cinco tipos de operaes executadas na

usinagem.

d) Do ponto de vista da estrutura do material, o que a

usinagem?

2. Complete.

a) A produo de peas pode ocorrer ............ a formao de

cavacos, como nos processos metalrgicos e ............... a

formao de cavacos, como nos processos de ..................

b) Usinagem todo processo pela qual uma pea

modificada pela ..................... de cavacos ou aparas de

material.

c) Por meio da remoo progressiva de cavacos, o processo

de usinagem possibilita o acabamento de superfcies de

peas ............... ou ............... mecanicamente, melhorando

72

o aspecto e .................. mais exatas.

d) A usinagem possibilita a produo de grandes quantidades

de ................ com ................... variados a partir de um

bloco de material metlico ou no-metlico, com

.................. mais baixos.

Corta!

Algumas das operaes que citamos na outra parte da lio

podem ser feitas tanto manualmente como com o auxlio das

mquinas operatrizes ou das mquinas-ferramenta. Um exemplo

de usinagem manual a operao de limar. Tornear, por sua vez,

s se faz com uma mquina-ferramenta denominada torno.

Quer seja com ferramentas manuais como a talhadeira, a serra

ou a lima, quer seja com ferramentas usadas em um torno, uma

fresadora ou uma furadeira, o corte dos materiais sempre

executado pelo que chamamos de princpio fundamental, um dos

mais antigos e elementares que existe: a cunha.

Observe que a caracterstica mais importante da

cunha o seu ngulo de cunha ou ngulo de

73

gume (c). Quanto menor ele for, mais

facilidade a cunha ter para cortar. Assim, uma

cunha mais aguda facilita a penetrao da aresta

cortante no material, e produz cavacos

pequenos, o que bom para o acabamento da

superfcie.

Por outro lado, uma ferramenta com um ngulo

muito agudo ter a resistncia de sua aresta

cortante diminuda. Isso pode danific-la por

causa da presso feita para executar o corte.

Outra coisa que a gente tem de lembrar que qualquer material

oferece certa resistncia ao corte. Essa resistncia ser tanto

maior quanto maiores forem a dureza e a tenacidade do material

a ser cortado. Por isso, quando se constri e se usa uma

ferramenta de corte, deve-se considerar a resistncia que o

material oferecer ao corte.

Dureza: a capacidade de um material resistente ao desgaste

mecnico.

Tenacidade: a capacidade de um material de resistir quebra.

Por exemplo, a cunha de um formo pode ser

bastante aguda porque a madeira oferece pouca

resistncia ao corte.

74

Por outro lado, a cunha de uma talhadeira tem um

ngulo mais aberto para poder penetrar no metal

sem se quebrar ou se desgastar rapidamente.

Iso significa que a cunha da ferramenta deve ter um ngulo capaz

de vencer a resistncia do material a ser cortado, sem que sua

aresta cortante seja prejudicada.

Porm, no basta que a cunha tenha um ngulo adequado ao

material a ser cortado. Sua posio em relao superfcie que

vai ser cortada tambm influencia decisivamente nas condies

do corte.

Por exemplo, a ferramenta de

plaina representada no desenho

ao lado possui uma cunha

adequada para cortar o

material. Todavia, h uma

grande rea de atrito entre o

topo da ferramenta e a

superfcie da pea.

75

Para solucionar esse problema,

necessrio criar um ngulo

de folga ou ngulo de

incidncia (f) que elimina a

rea de atrito entre o topo da

ferramenta e o material da

pea.

Alm do ngulo de cunha (c) e

do ngulo de folga (f), existe

ainda um outro muito importante

relacionado posio da cunha.

o ngulo de sada (s) ou

ngulo de ataque.

Do ngulo de sada depende um maior ou menor atrito da

superfcie de ataque da ferramenta. A conseqncia disso o

maior ou o menor aquecimento da ponta da ferramenta. O ngulo

de sada pode ser positivo, nulo ou negativo.

Dica tecnolgica

Para facilitar seu estudo, os ngulos de cunha, de folga e de

sada foram denominados respectivamente de c, f e s. Esses

ngulos podem ser representados respectivamente pelas letras

gregas b (l-se beta), a (l-se alfa) e g (l-se gama).

76

Para materiais que oferecem

pouca resistncia ao corte, o

ngulo de cunha (c) deve ser

mais agudo e o ngulo de

sada (s) deve ser maior.

Para materiais mais duros a

cunha deve ser mais aberta e

o ngulo de sada ( s ) deve

ser menor.

Para alguns tipos de materiais

plsticos e metlicos com

irregularidades na superfcie,

adota-se um ngulo de sada

negativo para as operaes de

usinagem.

Todos esses dados sobre os ngulos representam o que

chamamos de geometria de corte. Para cada operao de corte

existem, j calculados, os valores corretos para os ngulos da

ferramenta a fim de se obter seu mximo rendimento. Esses

dados so encontrados nos manuais de fabricantes de

ferramentas.

Pare! Estude! Responda!

Exerccios

3. Complete as sentenas abaixo:

a) As operaes de usinagem so realizadas .........................

77

ou com o auxlio de mquinas ....................... .

b) Um exemplo de operao manual ....................... e um

exemplo de operao em mquinas ..................... .

c) A caracterstica mais importante de uma ferramenta o

ngulo de ............................... .

d) Ao diminuir o ngulo de ..................., estaremos diminuindo

a resistncia da .................... cortante.

e) A resistncia do material ao corte ser tanto ................

quanto maiores forem a ................................................. e a

....................................................do material cortado.

f) Quando se constri uma ferramenta, deve-se considerar a

............... que o material oferecer ao .............................

g) A cunha de uma ferramenta deve ter um .................. capaz

de vencer a ................ do material a ser cortado.

h) Alm do ngulo de ..................... e do ngulo de folga,

existe o ngulo de ............... ou de ........................... .

i) Do ngulo de ..................... depende um maior ou menor

atrito da superfcie de ............ da ferramenta.

4. Faa corresponder os ngulos de cunha, de folga e de sada

com suas denominaes e as letras gregas que os

representam, respectivamente (veja o exemplo).

ngulo Denominao Letra grega

a) cunha c |

b) folga

c) sada

5. Faa corresponder a resistncia que os materiais oferecem ao

corte com os ngulos da ferramenta numerando os

parnteses:

78

tipos de ngulos de ferramenta resistncia dos materiais

a) ( ) ngulo s negativo 1. pouca resistncia ao corte

b) ( ) ngulo c mais agudo

ngulo s maior

2. materiais de superfcie

irregulares e plsticos

c) ( ) ngulo c mais aberto

ngulo s menor

3. materiais mais duro

A ferramenta feita de...

A geometria de corte realmente uma informao muito

importante que o profissional de mecnica, principalmente o da

rea operacional, deve dominar. Mas, ser que s isso? Claro

que no! E com certeza voc j deve estar se perguntando: Alm

da geometria de corte, o que mais essas tais de ferramentas de

corte tm? Ser que se eu pegar qualquer faquinha, j vou poder

sair por a usinando?

Se voc pensar em um conceito muito amplo de usinagem,

realmente qualquer faquinha serve. Voc duvida? Vamos retomar

o conceito de usinagem: processo pelo qual se modifica a forma

de um material pela remoo progressiva de cavacos ou aparas.

Assim, se voc entrar na cozinha e vir sua mulher ou sua me

raspando a casca de um legume com uma faca serrilhada, ela

estar executando uma operao de usinagem. Ao usar um

apontador para fazer a ponta de um lpis, voc est executando

uma operao de usinagem. Lixar uma superfcie de madeira

para dar aquele trato caprichado com verniz, uma operao de

usinagem.

Mas, se o que voc vai fazer envolve o trabalho em metal com o

auxlio de uma mquina-ferramenta, a a coisa muda de figura. E

a sua ferramenta vai ter que apresentar algumas caractersticas

importantes. Vamos a elas.

79

A ferramenta deve ser mais dura nas temperaturas de trabalho

que o metal que estiver sendo usinado. Essa caracterstica se

torna cada vez mais importante medida que a velocidade

aumenta pois com o aumento da velocidade de corte, a

temperatura na zona de corte tambm aumenta, acelerando o

processo de desgaste da ferramenta. A essa propriedade

chamamos de dureza a quente.

A ferramenta deve ser feita de com um material que, quando

comparado ao material a ser usinado, deve apresentar

caractersticas que mantenham seu desgaste no nvel mnimo.

Considerando-se que existe um aquecimento tanto da ferramenta

quanto do material usinado, por causa do atrito, o material da

ferramenta deve ser resistente ao encruamento e

microssoldagem.

Encruamento: o endurecimento do metal aps ter sofrido

deformao plstica resultante de conformao mecnica.

Microssoldagem: a adeso de pequenas partculas de material

usinado ao gume cortante da ferramenta.

A ferramenta deve ser dura, mas no a ponto de se tornar

quebradia e de perder resistncia mecnica. Ela deve ser de um

material compatvel, em termos de custo, com o trabalho a ser

realizado. Qualquer aumento de custo com novos materiais deve

ser amplamente compensado por ganhos de qualidade,

produtividade e competitividade.

Do ponto de vista do manuseio, a ferramenta deve ter o mnimo

atrito possvel com a apara, dentro da escala de velocidade de

operao. Isso importante porque influi tanto no desgaste da

ferramenta quanto no acabamento de superfcie da pea usinada.

80

Para que as ferramentas tenham essas caractersticas e o

desempenho esperado, elas precisam ser fabricadas com o

material adequado, que deve estar relacionado:

- natureza do produto a ser usinado em funo do grau de

exatido e custos;

- ao volume da produo;

- ao tipo de operao: corte intermitente ou contnuo,

desbastamento ou acabamento, velocidade alta ou baixa etc.;

- aos detalhes de construo da ferramenta: ngulos de corte, e

de sada, mtodos de fixao, dureza etc.;

- ao estado da mquina-ferramenta;

- s caractersticas do trabalho.

Levando isso em considerao, as ferramentas podem ser

fabricadas dos seguintes materiais:

1. Ao-carbono: usado em ferramentas pequenas para

trabalhos em baixas velocidades de corte e baixas

temperaturas (at 200C), porque a temperabilidade baixa,

assim como a dureza a quente.

2. Aos-ligas mdios: so usados na fabricao de brocas,

machos, tarraxas e alargadores e no tm desempenho

satisfatrio para torneamento ou fresagem de alta velocidade

de corte porque sua resistncia a quente (at 400C)

semelhante do ao-carbono. Eles so diferentes dos aos-

carbonos porque contm cromo e molibdnio, que melhoram

a temperabilidade. Apresentam tambm teores de

tungstnio, o que melhora a resistncia ao desgaste.

3. Aos rpidos: apesar do nome, as ferramentas fabricadas

com esse material so indicadas para operaes de baixa e

mdia velocidade de corte. Esses aos apresentam dureza a

quente (at 600C) e resistncia ao desgaste. Para isso

recebem elementos de liga como o tungstnio, o molibdnio, o

cobalto e o vandio.

81

4. Ligas no-ferrosas: tm elevado teor de cobalto, so

quebradias e no so to duras quanto os aos especiais

para ferramentas quando em temperatura ambiente. Porm,

mantm a dureza em temperaturas elevadas e so usadas

quando se necessita de grande resistncia ao desgaste. Um

exemplo desse material a estelite, que opera muito bem

at 900C e apresenta bom rendimento na usinagem de ferro

fundido.

5. Metal duro (ou carboneto sinterizado): compreende uma

famlia de diversas composies de carbonetos metlicos

(de tungstnio, de titnio, de tntalo, ou uma combinao

dos trs) aglomerados com cobalto e produzidos por

processo de sinterizao. Esse material muito duro e,

portanto, quebradio. Por isso, a ferramenta precisa estar

bem presa, devendo-se evitar choques e vibraes durante

seu manuseio. O metal duro est presente na ferramenta em

forma de pastilhas que so soldadas ou grampeadas ao

corpo da ferramenta que, por sua vez, feito de metal de

baixa liga. Essas ferramentas so empregadas para

velocidades de corte elevadas e usadas para usinar ferro

fundido, ligas abrasivas no-ferrosas e materiais de elevada

dureza como o ao temperado. Opera bem em temperaturas

at 1300C.

Para voc ter idia de como so essas ferramentas, algumas

delas esto exemplificadas na ilustrao a seguir.

82

Ainda existem outros materiais usados na fabricao de

ferramentas para usinagem, porm de menor utilizao por causa

de altos custos e do emprego em operaes de alto nvel

tecnolgico. Esses materiais so: cermica de corte, como a

alumina sinterizada e o corindo, e materiais diamantados, como o

diamante policristalnico (PCD) e o boro policristalnico (PCB).

Nesta altura da aula, voc j tem bastante material para estudar,

portanto, mos obra!

Pare! Estude! Responda!

Exerccios

6. Levando-se em conta o conceito amplo da usinagem e suas

implicaes que envolvem geometria de corte, complete com

suas palavras algumas caractersticas importantes de uso das

ferramentas de corte, segundo as condies abaixo:

a) Ao aumentarmos a velocidade de corte, automaticamente

83

elevaremos a temperatura na zona de corte, exigindo que

a ferramenta tenha .....................................

b) Por causa do atrito, o material da ferramenta deve ser

resistente ao ......................................

c) A ferramenta deve ser de um material compatvel,

.....................................

d) A ferramenta deve ter o mnimo atrito possvel com a apara

por causa de algumas implicaes, tais como: ..............

.......................................................

e) Para que as ferramentas tenham as caractersticas e

desempenho esperados, devem ser fabricadas com o

material adequado relacionado com o volume da

produo, o estado da mquina .......................

7. Considerando todas as caractersticas j vistas e estudadas

nessa aula sobre uso e fabricao das ferramentas de corte,

faa corresponder o tipo de ao e ligas com suas aplicaes.

Tipos de aos e ligas Aplicaes

a) ( ) Ligas no-ferrosas

b) ( ) Metal duro

c) ( ) Aos rpidos

d) ( ) Cermica de corte

e) ( ) Ao-carbono

1. Empregados para velocidades de corte ele-vadas

e usados para usinar ferro fundido, ligas

abrasivas no-ferrosas e materiais de elevada

dureza.

2. Empregadas para operaes de baixa e mdia

velocidades.

3. Utilizado para trabalhos em baixas velocidades e

baixas temperaturas porque a dureza a quente

baixa.

4. Empregado em operaes de alto nvel

tecnolgico.

5. Usadas quando se necessita de grande

resistncia ao desgaste (ex: estelite).

84

No esquenta, no!

Agora voc j sabe que usinar , basicamente, produzir peas

cortando qualquer material com o auxlio de uma ferramenta. O

problema que no existe corte sem atrito. E no existe atrito

que no gere calor, por mnimo que seja. Voc duvida? Vamos

provar.

Todo mundo j viu, ao menos em filme, um ndio acendendo fogo

sem fsforo: ele esfrega um pedao de madeira bem seca em

outro pedao de madeira tambm bastante seca envolto em palha

igualmente seca. Um pouco de pacincia e persistncia e... eis o

fogo! Qual a mgica? simples: o material est seco.

Observando esse exemplo, possvel imaginar o tamanho do

estrago que o atrito pode fazer durante a usinagem, tanto na

ferramenta quanto na pea: elas no pegam fogo, mas chegam

bem perto, com todas as conseqncias negativas que isso pode

trazer para as duas. Isso, sem lembrar que quanto maiores forem

as velocidades de corte, maior ser a temperatura gerada pelo

atrito!

85

Voc que esperto e est ligado j deve ter achado a soluo

para esse problema. Seu raciocnio deve ter sido: se possvel

conseguir fogo com material seco, se a gente molhar o local da

usinagem, o problema estar resolvido! Foi o que o norte-

americano F. W. Taylor pensou em 1894: jogando grandes

quantidades de gua na regio formada pela pea-ferramenta-

cavaco, ele conseguiu aumentar em 33% a velocidade de corte,

sem prejuzo para a vida til da ferramenta. Heureca! O problema

estava resolvido!...

Mas, ser que isso assim to simples? O calor o nico

problema da usinagem? E a oxidao, como fica? Como sempre,

no vamos responder agora. Voc mesmo vai achar as repostas

estudando esta aula.

Agentes de melhoria da usinagem

Do ponto de vista dos custos de produo, nas operaes de

usinagem com mquinas-ferramenta, quanto maior for a

velocidade de corte, maior ser a produo e mais econmica ela

ser. Na procura de nveis cada vez mais altos de produtividade,

a utilizao de novos materiais para as ferramentas de corte

permitiu atingir velocidades de corte inimaginveis alguns anos

atrs.

Por outro lado, sabe-se que quanto maior a velocidade de corte,

maior o atrito pea-ferramenta-cavaco, o que libera ainda mais

calor. Em tese, isso prejudica a qualidade do trabalho, diminui a

vida til da ferramenta, ocasionando a oxidao de sua superfcie e

da superfcie do material usinado. Diante desse dilema tecnolgico,

que fazer?

A resposta est na descoberta de Taylor. Ele comeou com a

gua, mas logo deve ter percebido seus inconvenientes: corroso

86

na usinagem de materiais ferrosos, baixo poder umectante e

lubrificante, e emprego em pequena faixa de temperatura.

Todavia, ela abriu caminhos para a pesquisa e o uso de materiais

que permitiram a usinagem mais eficiente, mais rpida e com

melhor acabamento. Esses materiais so os agentes de melhoria

da usinagem e que receberam o nome genrico de fluidos de

corte.

Um fluido de corte um material

composto, na maioria das vezes,

lquido, que deve ser capaz de:

refrigerar, lubrificar, proteger contra a

oxidao e limpar a regio da

usinagem.

Como refrigerante, ele atua sobre a ferramenta e evita que ela

atinja temperaturas muito altas e perca suas caractersticas de

corte. Age, tambm, sobre o pea evitando deformaes

causadas pelo calor. Atua, finalmente, sobre o cavaco, reduzindo

a fora necessria para que ele seja cortado.

Como lubrificante, o fluido de corte facilita o deslizamento do

cavaco sobre a ferramenta e diminui o atrito entre a pea e a

ferramenta. Evita ainda o aparecimento da aresta postia, reduz o

coeficiente de atrito na regio de contato ferramenta-cavaco e

diminui a solicitao dinmica da mquina.

Solicitao dinmica: a fora feita por uma mquina para

realizar um determinado trabalho.

Como protetor contra a oxidao, ele protege a pea, a

ferramenta e o cavaco, contribuindo para o bom acabamento e

aspecto final do trabalho.

87

A ao de limpeza ocorre como conseqncia da aplicao do

fluido em forma de jato, cuja presso afasta as aparas deixando

limpa a zona de corte e facilitando o controle visual da qualidade do

trabalho.

O abastecimento do fluido de corte em uma

mquina-ferramenta geralmente feito por meio

de uma bomba e conduzido por mangueiras at o

ponto de aplicao. A figura a seguir mostra, em

representao esquemtica, uma fresadora e seu

sistema de distribuio do fluido de corte.