Beruflich Dokumente

Kultur Dokumente

BCP

Hochgeladen von

Fatima AlizaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

BCP

Hochgeladen von

Fatima AlizaCopyright:

Verfügbare Formate

Manual de instrucciones Modelo Cabezal VHR100HP16TFH

Contenido Aviso de Seguridad 1 Introduccin 1.1 Objetivo 1.2 Consideraciones Generales sobre el equipo 2 2.1 2.2 2.3 2.4 3 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 Descripcin Sistema mecnico Sistema de frenado T de produccin Especificaciones tcnicas Puesta en marcha Recepcin del equipo Instalacin Carga de lubricante Carga del circuito de frenado Base del motor, montaje del motor Sistema de sellado, montaje y lubricacin Correas, poleas y Guarda correas Aviso de Seguridad Purga del sistema de frenado

4 Operacin 4.1 Consideraciones generales 4.2 Arranques y paradas 5 5.1 5.2 5.3 5.4 5.5 Mantenimiento Lubricacin, reemplazos de aceite, tipos Retenes Sistema de frenado, aceites, reemplazo de componentes Sistema de sellado en la T de produccin Diagramas y cortes, listado de repuestos.

AVISO DE SEGURIDAD

Todas las instrucciones e indicaciones de este manual deben ser ledas y comprendidas antes de instalar y poner en funcionamiento el cabezal. La operacin del equipo es sencilla, pero para su correcto funcionamiento se deben cumplir las instrucciones provistas. =====ATENCIN===== Nunca opere el equipo sin el guarda correa. Para cualquier tipo de intervencin sobre el equipo asegrese que el motor est detenido y que el equipo este totalmente destorqueado (no exista torque residual). ================== El equipo solo debe ser operado y mantenido por personal calificado.

Introduccin 1.1 Objetivo: Brindar al usuario del producto un conocimiento bsico para el normal funcionamiento de los cabezales. Este manual contiene las descripciones, informacin tcnica, procedimientos de instalacin y de mantenimiento bsico necesarios para la utilizacin del cabezal VHR100HP16TFH. 1.2 Consideraciones generales sobre el equipo El cabezal VHR100HP16TFH fue especficamente diseado para su utilizacin en la extraccin de petrleo mediante el uso de bombas de cavidad progresiva . El equipo es apto para trabajar segn las siguientes condiciones operativas: Potencia mxima de la mquina motriz : 100HP Carga axial mxima admisible: 17 Toneladas Rango de velocidad de salida:100-400 rpm El cabezal est equipado con rodamientos de empuje axial de alta capacidad lubricados por inmersin en aceite. En la seccin 5.5 se proveen diagramas para la estimacin de la vida til del rodamiento axial para otros valores de carga axial y velocidad. Un sistema autnomo permite el control de destorqueado de la varilla de bombeo en el caso de corte de corriente del motor, permitiendo una operacin segura.

Descripcin 2.1 Sistema mecnico El equipo consta de una caja reductora que contiene un juego de engranajes, construidos en aceros templados, cementados y revenidos con perfil de diente rectificado y un sistema de accionamiento del circuito hidrulico de frenado. El movimiento ingresa por el eje de entrada, que a su vez comanda el circuito autnomo de frenado y mediante una reduccin se transmite al eje hueco de salida, por el cual una vez instalado el equipo, pasar la varilla de bombeo. El eje hueco de salida est soportado por tres rodamientos (dos para cargas radiales y uno para cargas axiales) aptos para soportar las elevadas cargas axiales provenientes del sistema de bombeo. El eje, a su vez transmite el torque a la grampa de fijacin del vstago y la grampa transmite el esfuerzo axial a eje y este a su vez al rodamiento de empuje axial. La caja cuenta con un tapn de carga con respiradero y un nivel visor como as tambin un tapn de descarga en su parte inferior. Zona de fijacin de la grampa Zona de fijacin de la polea Cliper de frenado Sistema de mando Rodamiento cargas axiales

Mando al sist. de frenado

Linterna espaciadora T de produccin

2.2 Sistema de frenado: El sistema de frenado est compuesto: Manifold: Es una unidad compacta de aluminio que tiene un crter para aceite, alojamientos para una vlvula de aguja reguladora de caudal NCCB HCN, una vlvula de seguridad RDDA LAN, una vlvula de retencin CXDA XAN y roscas de conexin con el circuito. Caliper de freno: Provisto de dos zapatas paralelas, que por accin hidrulica se juntan. Posee conexiones de entrada y de purga. Bomba hidrulica unidireccional: Bomba a engranajes que trabaja, por construccin, en un solo sentido de giro. Presin mxima 250 bares. Disco de freno: Disco metlico solidario al eje y que gira entre las dos zapatas del caliper Mangueras: Mangueras de goma reforzada para alta presin, 200 bares. FUNCIONAMIENTO El principio de funcionamiento consiste en aprovechar el movimiento en contrasentido que se genera al desenergizarse el motor. En esas condiciones el eje pin de entrada impulsa a la bomba de frenado que aspira aceite de un depsito propio y lo enva al caliper de freno, que acta inmovilizando el disco de freno.

Gracias a la fuga de aceite a travs de la vlvula reguladora de caudal (calibrada) la presin cae y permite que el eje vuelva a girar. Al rotar nuevamente el sistema se activa y frena, alternando giros y frenado. La regulacin del frenado se logra mediante la vlvula antes mencionada, adems existe una vlvula de seguridad para salvar eventuales picos de presin. Esta ya viene calibrada de fbrica y NO DEBE cambiarse de posicin, ya que una mala regulacin podra daar al equipo. En rgimen normal (giro horario visto de arriba) la bomba no acta ya que est vinculada al eje por un unidireccional.

2.3 T de produccin

La T de produccin tiene como finalidad la derivacin del fluido mediante una rosca lateral de 2 Line pipe y empaquetado del vstago para eliminar prdidas. En su interior se encuentra todo el sistema de sellado del vstago (Buje estabilizador, empaquetadura, bujes distanciadores, etc). Para facilitar el ajuste y mantenimiento, la T de produccin va abridada a una linterna espaciadora. La rosca de conexin inferior es de 2 7/8 EU. Opcionalmente se puede proveer la T de produccin con una brida API y sin rosca.

Linterna espaciadora

Sistema de sellado Alemite de lubricacin Opcin : Empaquetadura en pasta

T de produccin roscada Opcin :Brida API

Proteccin ACor.

2.4 Especificaciones Tcnicas

Potencia mxima admisible : 75 Kw (100Hp) Potencia nominal del motor : 55Kw (75Hp) Rgimen mximo admisible a la salida: 500 rpm Rgimen normal de trabajo: 200-400 rpm Relacin de reduccin: Capacidad de carga axial nominal: 14 tons Vida til del rodamiento axial: >65000 horas a 300 rpm Capacidad del carter : 6 litros Capacidad de frenado en el eje de salida: 360 daNm Dimetro de vstago admisible: 1 ,1 , 1,9 hueca Conexin inferior 2 7/8 EUE o brida API Capacidad del circuito de frenado 0.6 Lts

Puesta en marcha

3.1 Recepcin del equipo Al recibir el equipo (cabezal y accesorios) verificar primeramente que se encuentran todos loe elementos necesarios para la instalacin: Cabezal completo con freno, manifold y mangueras Linterna distanciadora con bulones T de produccin con bulones Juegos de bujes y emaquetaduras Tuerca prensa empaquetadura con anillos de retencin Base del motor completa Cubre poleas completo Grampa de fijacin del vstago

Aunque en general no formen parte de la provisin, tambin es necesario contar con: Juegos de poleas y correas Motor elctrico Aceites recomendados

IMPORTANTE: Si encuentra alguna discrepancia, faltante o rotura, infrmelo de inmediato al agente regional de PCP OIL TOOLS. No espere hasta estar en el pozo!

3.2 Instalacin Atencin: Estas instrucciones no tratan de describir las condiciones generales de trabajo y seguridad para operaciones en pozo, son solo indicaciones sobre los procedimientos especficos para montaje de cabezales de superficie. Estas operaciones deben ser realizadas por personal capacitado. El orden general de montaje es el siguiente: Primero se monta el cabezal con su linterna distanciadora , la T de produccin y el sistema de sellado. Luego se coloca la base del motor y la polea del cabezal (la de mayor dimetro). La carga de lubricante se puede hacer en este punto (si el equipo va a permanecer en posicin vertical hasta que sea instalado) una vez que el equipo est en su ubicacin definitiva. Una vez que el equipo est instalado en el pozo se monta el motor, se colocan y alinean las correas y el cubrepoleas. 3.3 Carga de lubricante Una vez que el equipo est instalado en su posicin normal de funcionamiento se deber proceder a la carga de aceite lubricante. Para realizar dicha tarea, primeramente hay que retirar el tapn de carga con respiracin, colocar un embudo y cargar hasta la marca de nivel indicada en el visor mediante el aceite recomendado en la seccin 5.1 o sus equivalentes. Colocar nuevamente el tapn con respiracin.

Visor de nivel Tapn de Carga

Nota: El nivel de aceite siempre se toma en estado de reposo. El tapn con respiradero cumple la funcin de ecualizar las diferencias de presin que puedan existir entre la presin atmosfrica y la presin del interior del cabezal. 3.4 Carga del circuito de frenado Retirar el tapn de carga y mediante el uso de una jeringa con un cao de PVC completar hasta el centro del nivel. El tipo de aceite indicado para este circuito difiere del utilizado en el cabezal y est especificado en el punto 5.1. Una vez completada la carga, colocar nuevamente el tapn. Como despus se deber purgar el sistema, ser necesario verificar y completar el nivel de aceite antes de poner definitivamente en marcha al equipo.

Jeringa

Tapn de carga Nivel

3.5 Base del motor y montaje del motor La base del motor provista es de tipo bisagra y los puntos de sujecin del sistema son 2 (cuerpo del cabezal y linterna distanciadora). Al montar el motor sobre la placa se debe prestar especial atencin en verificar el correcto paralelismo entre los ejes del motor y el cabezal. Si hubieran defectos importantes en el paralelismo, las correas trabajaran en forma inadecuada, gastndose prematuramente.

3.6 Sistema de sellado El sistema consta de un buje centrador, anillos de empaquetadura, distanciadores, retenes y una tuerca que se utiliza para ajustar todo el sistema. Por razones de comodidad se montar al principio (cuando no est el cabezal abridado con la T de produccin y la linterna distanciadora. Como precauciones generales a tener en cuenta podemos enumerar las siguientes: La varilla de bombeo deber encontrarse en perfectas condiciones (sin rayas u xidos y ser perfectamente concntrica) para evitar perdidas por el sistema. Si el sistema se monta antes de colocar la varilla, no habr que apretar la tuerca para evitar la deformacin excesiva del sistema de empaquetado. Para evitar daos al sistema de empaquetado es recomendable hacerle un biselado cnico o colocar una herramienta de montaje cnica en la varilla antes de montarla.

Una vez que est todo montado se lubrica con grasa al sistema (por el alemite). La tuerca se debe apretar a fuerte a mano, luego de las primeras 24-48 hs. de funcionamiento es necesario reajustarla. 3.7 Correas, poleas y guarda-correas Una vez que el equipo se encuentre instalado se procede a colocar la polea en el equipo motriz. Para el correcto funcionamiento del sistema es importante que las poleas se encuentren alineadas y a la misma altura. La calidad y material de las poleas es de vital importancia para evitar accidentes personales en el supuesto de una falla del sistema de frenado. Antes de colocar las correas se debe decidir que sistema de purgado del circuito se va a utilizar (segn el punto 3.8). El tensado de las correas debe hacerse segn las reglas del buen arte, un tensado excesivo de las mismas repercute sobre la vida til de los rodamientos del motor y del cabezal (ver recomendaciones del fabricante de correas). Para cualquier tipo de operacin con el cabezal se debern tener colocadas todas las protecciones de correa. El equipo en general va equipado con:

Polea lenta (cabezal) : Perfil 5V 4 canales dimetro 520 mm Polea rpida (motor) : Perfil 5V 4 canales dimetro 130/140 mm Correa: 5VX 750/800 mm Para otros velocidades consultar al agente regional de PCP OIL TOOLS S.A.

3.8 AVISO DE SEGURIDAD : PARA REALIZAR LAS OPERACIONES ES DE PURGADO DEL SISTEMA HIDRULICO LEA ATENTAMENTE LAS INSTRUCCIONES. Para efectuar estas tareas el cabezal se debe encontrar totalmente libre de torque. Estas tareas deben ser realizadas solo por personal capacitado.

3.9 Purga del sistema de frenado. El circuito hidrulico comanda a un cliper de freno, este circuito inicialmente se purga durante los ensayos en fbrica, pero como los equipo se transportan sin aceite y muchas veces en posicin horizonta,l es imprescindible purgarlos nuevamente en su posicin definitiva. La consecuencia de no purgar el sistema, o hacerlo en forma deficiente, es que las pastillas de frenado se acercarn al disco con escasa presin rozndolo sin llegar a detenerlo (y produciendo por consiguiente un elevado calentamiento). Para purgar el sistema existen dos mtodos distintos, cada uno tiene un procedimiento independiente y bsicamente se diferencian en que uno se hace en forma manual (sin las correas colocadas) y el otro con ayuda del motor elctrico. Primero haremos una pequea descripcin de las vlvulas que se encuentran en el manifold: Vlvula de seguridad: Viene calibrada de fbrica y NO DEBE TOCARSE. La finalidad de esta vlvula es la de proteger al sistema en el caso de una sobrecarga, liberando presin y fluido hacia el crter del sistema hidrulico. Vlvula reguladora de caudal: Permite la descarga progresiva del sistema, se utiliza en el purgado del equipo. Como regla general,

despus de haberla movido de su regulacin original, abrirla desde su posicin de cerrada unos de vuelta. En el cliper encontramos el tornillo de purga, para esta operacin se utilizar siempre el mas alejado de la manguera de entrada del mismo. Dado que la cada de presin hidrulica ocurre con mucha velocidad es imprescindible contar con el herramental adecuado al realizar estas operaciones.

Vlvula de Seguridad

Vlvula reguladora de Caudal

Mtodo de purga manual 1. Primeramente desconectar el motor elctrico. 2. Abrir el cubre poleas y retirar las correas. 3. Cerrar totalmente la vlvula reguladora de caudal. 4. Abrir el punto de purga del cliper. 5. Girar el cabezal en forma manual en sentido anti-horario de forma que salga aceite con aire por el punto de purga. 6. Cuando observe que no puede girar ms en este sentido cierre la vlvula de purga (para evitar que entre nuevamente aire). 7. Deje que el equipo retorne a su posicin de reposo.

8. Repita los puntos 4 al 7 hasta que no vea aire en el aceite. 9. Restituya la posicin de la vlvula de regulacin de caudal a de vuelta abierta desde la posicin de cerrada. Coloque correas y guarda correas, reponga el aceite del circuito de frenado hasta el nivel y haga girar el cabezal en su sentido de giro habitual. Corte la corriente y observe como frena. Si fuera necesario aplicar un frenado ms potente regule la vlvula reguladora de caudal entre y de vuelta de su posicin de cerrada.

Mtodo de purga con motor elctrico Para aplicar este mtodo, es imprescindible desvincular la grampa de la varilla de bombeo. Para efectuar esta operacin es importante que el equipo se encuentre totalmente libre de torque.

1. Abrir la vlvula reguladora de caudal. 2. Energizar el motor para que el equipo gire en sentido normal (horario visto de arriba). 3. Aflojar el tornillo de purga del caliper de freno ms distante de la manguera de entrada (izquierdo). 4. Hacer girar el equipo en contramarcha hasta que por la purga salga aceite libre de burbujas de aire (el aceite se puede reenviar al crter por medio de una manguera). 5. Ajustar el tornillo de purga y seguidamente parar el equipo. 6. Poner el equipo en marcha normal a velocidad de trabajo. 7. Ajustar la vlvula reguladora de caudal hasta alcanzar el nivel de frenado deseado. De la posicin de cerrada abrir de vuelta aproximadamente. 8. Accionar contramarcha. ( Debe accionar el freno antes de dos vueltas del eje de salida). 9. Repetir los pasos 7 a 9 para lograr la optimizacin del sistema.

10. Inmovilizar el tornillo de la vlvula contratuerca. 11. Completar hasta el nivel de aceite. 12. Colocar la grampa de la varilla de bombeo. 13. Probar si la regulacin es satisfactoria. 4 Operacin

ajustando

su

4.1 Consideraciones generales Una vez que el equipo este en condiciones de trabajar no requiere mayor mantenimiento. Se recomienda que durante los primeros das de operacin se chequeen los siguientes puntos: Niveles correctos de lubricantes Ajuste del sistema de sellado Prdidas por mangueras o tapones Temperatura de funcionamiento

4.2 Arranques y Paradas Cuando por cualquier motivo se pare intencionalmente al motor elctrico, mantngase a una distancia de seguridad y permita que el sistema de frenado libere totalmente el torque residual. Tenga en cuenta que el sistema est diseado de forma tal que el cabezal se freno, luego se vuelve a acelerar y asi sucesivamente hasta detenerse definitivamente. La vida til del las pastillas y el calentamiento del sistema depender exclusivamente de las caractersticas del pozo (frecuencia de frenado). El equipo no es apto para ser accionado en contramarcha .

Mantenimiento

Las tareas aqu enunciadas corresponden al mantenimiento habitual del equipo y son necesarias para el normal funcionamiento del cabezal. El desmontaje completo del equipo solo debe realizarse con personal de fbrica que posee el herramental y los conocimientos adecuados. 5.1 Lubricacin, reemplazo de aceite, tipos Los tipos de aceites que se pueden utilizar son muy diversos y sintticamente se los puede clasificar dentro de dos grandes grupos: Aceites Minerales Aceites Sintticos

Los aceites minerales (EP) son ms econmicos y funcionan correctamente dentro de un rango de temperatura establecido. Como contraparte su vida til es menor. Los aceites sintticos tienen un mejor comportamiento temperatura / viscosidad, resisten temperaturas ms altas y tienen mayor vida til, pero son ms costosos y algunos tipos atacan los componentes de goma de los retenes. La vida til est en una proporcin aproximada de 1 a 5 a favor de los aceites sintticos, pero para que realmente se pueda aprovechar esta elevada vida til es importante contar con condiciones de limpieza adecuadas (que el aceite no se contamine). Las recomendaciones incluidas en este manual contemplan el uso de aceites minerales, para cualquier otra recomendacin por favor consulte a nuestro agente regional.

Perodos recomendados de relubricacin Pieza Cabezal Empaquetaduras Circuito de frenado Relubricacin Cambio Verificar Cada 6 meses o peridicamente 4500 hs. Engrase cada 1000 hs. Verificar Cada ao o 9000 hs. peridicamente

El cambio de aceite es recomendable hacerlo con rapidez, luego de apagar el equipo. De esta forma las partculas de suciedad que estn en suspensin salen conjuntamente con el aceite viejo. Lubricantes recomendados (rango 10C.+40C) Pieza/Marca Cabezal Empaquetadura Circuito frenado Petrobrs EGF 320 PS GMA 2 EP HR 37 EP Shell Omala 320 Albania EP2 Tellus 37 Esso Spartan320 EP Nuto H 37

5.2 Retenes Los retenes cumplen con la doble funcin de impedir que el aceite salga del cabezal, y evitar que entre suciedad al mismo. Para ello disponen de 2 labios. Uno exterior cuya finalidad es proteger al labio interior de el desgaste, y el interior que se ocupa del sellado en cuanto a prdidas. Dado que el ambiente es agresivo (viento, sol, polvo, etc) se debe verificar peridicamente el estado de los mismos y reemplazarlos segn necesidad. Reten Ubicacin Cantidad 85x110x13 Inferior cabezal 2 70x90x10.5 Tapa entrada 1 110x130x12 Tapa superior 1

El recambio de los retenes se debe hacer en un ambiente limpio para evitar la contaminacin del aceite (y a los rodamientos), y con herramientas adecuadas. 5.3 Sistema de frenado, reemplazo de componentes. Los elementos que normalmente pueden presentar desgaste en el sistema de frenado son: Pastillas de freno (cuando se llega a la indicacin de cambio) Mangueras flexibles Para el reemplazo de las pastillas de freno se debe seguir la siguiente secuencia: 1. Verificar que todo el sistema se encuentre libre de torque. 2. Sin desconectar la manguera, aflojar y retirar los bulones de fijacin del caliper ( llave tubo pasada por el agujero del disco de freno). 3. Retirar tornillos allen con resortes que sujetan a la pastilla. 4. Retirar clips de seguridad y vstagos. 5. Reemplazar la pastillas, repitiendo las operaciones en sentido inverso. 6. Para evitar que se aflojen los allen poner una gota de loctite en el extremo roscado del tornillo . 7. Colocar nuevamente los bulones de fijacin a la caja. 8. Si no se desconecto ninguna manguera, no es necesario purgar el sistema. 9. Verificar que no existan prdidas.

Indicadores visuales de Desgaste de las pastillas (Visualizar con freno accionado)

Las mangueras flexibles se pueden reemplazar de a una o por juego. Recomendamos verificar peridicamente la ausencia de perdidas (el sistema solo tiene presin cuando acta). Cada vez que se reemplace una manguera es necesario purgar nuevamente el sistema. 5.4 Sistema de sellado en la T de produccin La vida til es variable segn la aplicacin y el estado del vstago de bombeo. Como regla general la empaquetadura se debe reemplazar cuando el sistema no tiene ms posibilidades de ser registrado (a mano) o cuando se observan prdidas. Los elementos que se pueden cambiar con el vstago instalado son los principales, los anillos de empaquetado. Para las operaciones de reemplazo se recomienda que el equipo est libre de torque y con el buln de bloqueo dispuesto en su posicin (a travs del disco de freno). El procedimiento es el siguente: 1. Preparar 6 anillos de empaquetadura con corte oblcuo. 2. Aflojar y levantar la tuerca y el primer buje de bronce 3. Retirar la empaquetadura 4. Levantar el segundo buje de bronce (con varilla 1/8W) 5. Retirar la empaquetadura 6. Colocar tres aros con los cortes desplazados 7. Bajar el primer buje de bronce 8. Colocar tres aros con los cortes desplazados 9. Bajar el segundo buje y colocar turca apretndola firmemente a mano . 10. Lubricar con grasa 11. Reajustar luego de 24/48 hs. de funcionamiento.

5.5 Diagramas y listado de repuestos

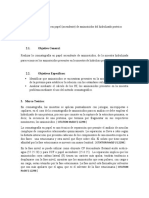

Vida til de la crapodina

1000000 9T 10T 11T 12T 13T 14T 200 300 400 500 Vida til en Hs.

100000

10000 rpm de la bomba

Das könnte Ihnen auch gefallen

- Plan de Contingencia PgirasaDokument11 SeitenPlan de Contingencia Pgirasadeydis1904Noch keine Bewertungen

- La Luz.Dokument14 SeitenLa Luz.Azul LemosNoch keine Bewertungen

- Modelos ReologicosDokument10 SeitenModelos ReologicosViviana Perez100% (2)

- Esterilización FríaDokument3 SeitenEsterilización FríaPaulina MartínezNoch keine Bewertungen

- Mecanica de Fluidos 2 - Ing. Juan Cabrera v3.0Dokument544 SeitenMecanica de Fluidos 2 - Ing. Juan Cabrera v3.0jasoneliseoNoch keine Bewertungen

- MONOGRAFIA Los Principios de Pascal y ArquímedesDokument21 SeitenMONOGRAFIA Los Principios de Pascal y ArquímedesEduard FiElcito Dotero Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅b100% (1)

- 07 - Teoria Cuantica, SILBERBERGDokument48 Seiten07 - Teoria Cuantica, SILBERBERGBrayan ChopraNoch keine Bewertungen

- Catalogo Bruken HerrajesvidrioDokument22 SeitenCatalogo Bruken Herrajesvidrion100% (1)

- Un PID (Detector de Fotoionizaci N)Dokument8 SeitenUn PID (Detector de Fotoionizaci N)risinga123Noch keine Bewertungen

- 27 Montaje de Una Columna de Winogradsky PDFDokument4 Seiten27 Montaje de Una Columna de Winogradsky PDFBrenda Paola MaqueraNoch keine Bewertungen

- Ficha 1 CelulaDokument3 SeitenFicha 1 CelulaMichel Ruiz BlancoNoch keine Bewertungen

- Tratamiento Químico Aguas de Piscinas PDFDokument10 SeitenTratamiento Químico Aguas de Piscinas PDFmelindreNoch keine Bewertungen

- Calculo Del T90 Por ArrheniusDokument2 SeitenCalculo Del T90 Por ArrheniusKevin MenaNoch keine Bewertungen

- Principios Del Temple de Los AcerosDokument9 SeitenPrincipios Del Temple de Los Acerostkj301Noch keine Bewertungen

- Valores Mamut 2Dokument15 SeitenValores Mamut 2Julian CaceresNoch keine Bewertungen

- Cinética de Degradación Térmica de BetacianinasDokument2 SeitenCinética de Degradación Térmica de BetacianinasAndrés OrtizNoch keine Bewertungen

- Teorema de CastiglianoDokument4 SeitenTeorema de CastiglianoCelso Chocllu FloresNoch keine Bewertungen

- Telescopio Espacial SpitzerDokument30 SeitenTelescopio Espacial SpitzerSky ByteNoch keine Bewertungen

- NRF 237 Pemex 2009Dokument24 SeitenNRF 237 Pemex 2009Ismael Solano RodriguezNoch keine Bewertungen

- Tesis - Evaluación y Aplicación Del Método Eor "Proceso de Inyeccion de Co2"Al Campo Humberto Suarez RocaDokument129 SeitenTesis - Evaluación y Aplicación Del Método Eor "Proceso de Inyeccion de Co2"Al Campo Humberto Suarez RocaGuiver Suarez V.100% (12)

- Informe de AminoacidosDokument8 SeitenInforme de AminoacidosTanya Muñoz0% (1)

- Primera Sesion Intento 3Dokument35 SeitenPrimera Sesion Intento 3Tavo Vasquez GarciaNoch keine Bewertungen

- Métodos de DosificaciónDokument19 SeitenMétodos de DosificaciónJosue HdezNoch keine Bewertungen

- Escherichia ColiDokument8 SeitenEscherichia ColiBeatriz Elvira Pola MartínezNoch keine Bewertungen

- Sustancias Quimicas PeligrosasDokument34 SeitenSustancias Quimicas Peligrosasjavier mendoNoch keine Bewertungen

- Materiales y Productos para El Envasado en La Industria AlimentariaDokument5 SeitenMateriales y Productos para El Envasado en La Industria AlimentariapaolaNoch keine Bewertungen

- MD Parque Muruhuay Santa RosaDokument14 SeitenMD Parque Muruhuay Santa RosaJorge Luis Aliaga QuintoNoch keine Bewertungen

- 016.-FT B 60T Asfalto Modificado Con Polimero SBS V02Dokument2 Seiten016.-FT B 60T Asfalto Modificado Con Polimero SBS V02Diana Fernández TtitoNoch keine Bewertungen

- Solucionario de Ejercicios de Termodinámica Sustancia Pura PDFDokument7 SeitenSolucionario de Ejercicios de Termodinámica Sustancia Pura PDFCarlos ZentenoNoch keine Bewertungen